第六章 化学气相沉积分析

化学气相沉积

转换( 转换(﹪) 10 90 99 99.9 99.99

Kp 0.111 9 100 1000 10000

lgKp -0.95 0.95 2 3 4

反应A(g) = C(g) + D(s) 的转换百分数与平衡常数的关系 表1 :反应 反应

从表中可以看出, 值位于+3和 之间时 之间时, 从表中可以看出,当lgKp值位于 和+4之间时, 值位于 A基本上完全转化成 和D。 基本上完全转化成C和 。 基本上完全转化成

2、加热方式及控制 、

CVD装置的加热方式有电阻加热、高频感应加 装置的加热方式有电阻加热、 装置的加热方式有电阻加热 红外和激光加热等 这应根据装置结构、 热、红外和激光加热等,这应根据装置结构、涂层 种类和反应方式进行选择。 种类和反应方式进行选择。对大型生产设备多采用 电阻加热方式。 电阻加热方式。

化学气相沉积反应的物质源

1、气态物质源 、 这种物质源对CVD工艺 如H2、N2、CH4、O2、SiH4等。这种物质源对 工艺 涂层设备系统比较简单, 技术最为方便 ,涂层设备系统比较简单,对获得高质量涂 层成分和组织十分有利。 层成分和组织十分有利。 2、液态物质源 、 此物质源分两种:( :(1) 此物质源分两种:( )该液态物质的蒸汽压在相当高 的温度下也很低, 的温度下也很低,必须加入另一种物质与之反应生成气态物 质送入沉积室,才能参加沉积反应。 质送入沉积室,才能参加沉积反应。 (2)该液态物质源在室温或稍高一点的温度就能得到较高的 该液态物质源在室温或稍高一点的温度就能得到较高的 蒸汽压,满足沉积工艺技术的要求。 蒸汽压,满足沉积工艺技术的要求。如:TiCl4、CH3CN、 、 SiCl4、VCl4、BCl3。 3、固态物质源 、 如:AlCl3、NbCl5、TaCl5、ZrC因为固态物质源的蒸汽压对温度十分敏感, 入沉积室中。因为固态物质源的蒸汽压对温度十分敏感,对 加热温度和载气量的控制精度十分严格,对涂层设备设计、 加热温度和载气量的控制精度十分严格,对涂层设备设计、 制造提出了更高的要求。 制造提出了更高的要求。

化学气相沉积课件

化学气相沉积

6.1 CVD概述

CVD相对于PVD,有什么优点? 跟材料特性相关的性质——结晶性和理想配

比都比较好 薄膜成分和膜厚容易控制 *淀积温度低 *台阶覆盖性好(step coverage#43;

p+

p+

STI

n+

n+

p+

n-well

p-well

p- Epitaxial layer p+ Silicon substrate

化学气相沉积

芯片中的金属层

化学气相沉积

6.1 CVD概述

对薄膜的要求

❖ 好的台阶覆盖能力 ❖ 填充高的深宽比间隙的能力 ❖ 好的厚度均匀性 ❖ 高纯度和高密度 ❖ 受控制的化学剂量 ❖ 高度的结构完整性和低的膜应力 ❖ 好的电学特性 ❖ 对衬底材料或下层膜好的黏附性

第六章 化学气相沉积

❖ 6.1 CVD概述 ❖ 6.2 CVD工艺原理 ❖ 6.3 CVD工艺方法 ❖ 6.4 二氧化硅薄膜的淀积 ❖ 6.5 氮化硅薄膜淀积 ❖ 6.6 多晶硅薄膜淀积 ❖ 6.7 金属及金属化合物薄膜

化学气相沉积

1

MSI时代nMOS晶体管的各层膜

顶层

垫氧化层

Poly n+

金属前氧化层 侧墙氧化层

FF1F2

CS

CG1

ks hG

1

(1)hg>> ks时,Cs趋向Cg,淀积速率受表面化学反应控制 (2)ks >> hg时,Cs趋向0,淀积速率受质量输运速率控制

化学气相沉积

化学气相沉积

集成电路芯片工艺化学气相沉积(CVD)化学汽相淀积(CVD)化学汽相淀积是指通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程。

CVD膜的结构可以是单晶、多晶或非晶态,淀积单晶硅薄膜的CVD过程通常被称为外延。

CVD技术具有淀积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖优良、适用范围广、设备简单等一系列优点。

利用CVD方这几乎可以淀积集成电路工艺中所需要的各种薄膜,例如掺杂或不掺杂的SiO:、多晶硅、非晶硅、氮化硅、金属(钨、钼)等。

一:化学气相沉积方法常用的CVD方法主要有三种:常压化学汽相淀积(APCVD)、低压化学汽相淀积(LPCVIi~)和等离子增强化学汽相淀积(PECVD).APCVD反应器的结构与氧化炉类似,如图1-1所示,该系统中的压强约为一个大气压,因此被称为常压CVD。

气相外延单晶硅所采用的方法就是APCVD。

图1-1APCVD反应器的结构示意图,LPCVD反应器的结构如图1-2所示,石英管采用三温区管状炉加热,气体由一端引入,另一端抽出,半导体晶片垂直插在石英舟上。

由于石英管壁靠近炉管,温度很高,因此也称它为热壁CVD装置,这与利用射频加热的冷壁反应器如卧式外延炉不同.这种反应器的最大特点就是薄膜厚度的均匀性非常好、装片量大,一炉可以加工几百片,但淀积速度较慢.它与APCVD的最大区别是压强由原来的1X10SPa降低到1X102Pa左右。

图1-2LPCVD反应器的结构示意图图1-3平行板型PECVD反应器的结构示意图PECVD是一种能量增强的CVD方法,这是因为在通常CVD系统中热能的基础上又增加了等离子体的能量.图1-3给出了平行板型等离子体增强CVD反应器,反应室由两块平行的金属电极板组成,射频电压施加在上电极上,下电极接地。

射频电压使平板电极之间的气体发生等离子放电。

工作气体由位于下电极附近的进气口进入,并流过放电区。

半导体片放在下电极上,并被加热到100—400;C左右.这种反应器的最大优点是淀积温度低。

化学气相沉积法ppt课件

优点:可以在热敏感的基体上进行沉积;

缺点:沉积速率低,晶体缺陷密度高,膜中杂质 多。

原料输送要求:把欲沉积膜层的一种或几种组分 以金属烷基化合物的形式输送到反应区,其他 的组分可以氢化物的形式输送。

精选ppt

(A)CVD的原理

CVD的机理是复杂的,那是由于反应气体中不同 化学物质之间的化学反应和向基片的析出是同 时发生的缘故。

基本过程:通过赋予原料气体以不同的能量使其 产生各种化学反应,在基片上析出非挥发性的 反应产物。

图3.14表示从TiCl4+CH4+H2的混合气体析出 TiC过程的模式图。如图所示,在CVD中的析出 过程可以理解如下:

精选ppt

7

⑥绕镀性好:可在复杂形状的基体上及颗粒材 料上沉积。

⑦气流条件:层流,在基体表面形成厚的边界 层。

⑧沉积层结构:柱状晶,不耐弯曲。通过各种 技术对化学反应进行气相扰动,可以得到细晶 粒的等轴沉积层。

⑨应用广泛:可以形成多种金属、合金、陶瓷和 化合物沉积层

精选ppt

8

(2)CVD的方法

LCVD技术的优点:沉积过程中不直接加热整块 基板,可按需要进行沉积,空间选择性好,甚 至可使薄膜生成限制在基板的任意微区内;避 免杂质的迁移和来自基板的自掺杂;沉积速度

比2

(D)超声波化学气相沉积(UWCVD)

定义:是利用超声波作为CVD过程中能源的一种 新工艺。

①常压CVD法; ②低压CVD法; ③热CVD法; ④等离子CVD法; ⑤间隙CVD法; ⑥激光CVD法; ⑦超声CVD法等。

精选ppt

14

(C)CVD的流程与装置

第6章金属有机物化学气相沉积

二、典型设备介绍

目前商用的生产型MOCVD设备供应商主要是德国的 Aixtron公司(生产两种型号的MOCVD,反应室分别 是行星式和紧耦合喷淋头式)和美国的Veeco公司 (反应室为高速旋转盘式)。

1. Aixtron行星式反应室(Planetary Reactor)

NH3

TMGa, TEGa, TMIn,TMAl,

(3)晶体生长是以热分解方式进行的,是单温区外 延生长,只要将衬底温度控制到一定温度就行了, 因此便于多片和大片外延生长,有利于批量生产。

(4)对于Ⅲ-V族晶体的生长,其速率与III族源 (或V族源)的供给量成正比,因此改变输运量,就 可以大幅度地改变外延生长速度(0.05~3m/min)。

(5)源及反应产物中不含有HCl一类腐蚀性的卤化 物,因而生长设备和衬底不容易被腐蚀。

四、扫描电子显微镜(SEM) 扫描电子显微镜(Scanning electron microscope,SEM) 是用聚焦电子束在样品表面逐点扫描成像。成像信 号可以是二次电子、背散射电子或吸收电子。其中 二次电子是最主要的成像信号。二次电子是由于入 射电子束的作用而离开样品表面的样品电子,它是 一种真空中的自由电子,能量一般很低而且对样品 的表面形貌十分敏感,因此可以有效显示样品的表 面形貌。

三、原子力显微镜(AFM) 原子力显微镜(Atomic Force Microscopy,AFM)的工作 原理是利用原子之间的范德华力作用来呈现样品的 表面特性。假设两个原子中,一个是在悬臂的探针 尖端,另一个是在样品的表面,它们之间的作用力 会随距离的改变而变化,当原子与原子很接近时, 彼此电子云斥力的作用大于原子核与电子云之间的 吸引力作用,所以整个合力表现为斥力的作用,反 之若两原子分开有一定距离时,其电子云斥力的作 用小于彼此原子核与电子云之间的吸引力作用,故 整个合力表现为引力的作用。在原子力显微镜的系 统中,是利用微小探针与待测物之间交互作用力, 来呈现待测物的表面之物理特性。

第六章 化学气相沉积

用于CVD化学反应的几种类型

CVD法可制成各种薄膜和形成不同薄膜组成,能制 备出单质、化合物、氧化物和氮化物等薄膜。在 CVD法中应用了许多化学反应。运用各种反应方式, 选择相应的温度、气体组成、浓度、压力等参数就 能得到各种性质的薄膜。 最早采用的 CVD 化学反应方式是用于金属精制的 氢还原、化学输送反应等。现在得到应用的反应方 式有加热分解、氧化、与氨反应、等离子体激发等, 也开发激发的CVD法。下面概述这些反应方式的特 性。

表2.4 CVD和PVD方法的比较

项 目 物质源 激活方法 制作温度 PVD 生成膜物质的蒸气,反应气 体 消耗蒸发热,电离等 250~2000℃(蒸发源) 25℃至合适温度(基片) CVD 含有生成膜元素的化合物蒸 气,反应气体等 提供激活能,高温,化学自 由能

150~2000℃(基片)

成膜速率

由于 CVD 法是利用各种气体反应来制成薄膜,所 以可任意控制薄膜组成,从而制得许多新的膜材。 采用 CVD 法制备薄膜时,其生长温度显著低于薄 膜组成物质的熔点,所得膜层均匀性好,具有台阶 覆盖性能,适宜于复杂形状的基板。 由于其具有淀积速率高、膜层针孔少、纯度高、 致密、形成晶体的缺陷较少等特点,因而化学气相 沉积的应用范围非常广泛。

2 2 WF6 Si SiF4 W 3 3

一、化学气相沉积的基本原理

☞常见的几种CVD反应 化学输运反应 将薄膜物质作为源物质(无挥发性物质),借助 适当的气体介质与之反应而形成气态化合物,这种气 态化合物经过化学迁移或物理输运到与源区温度不同 的沉积区,在基片上再通过逆反应使源物质重新分解 出来,这种反应过程称为化学输运反应。 设源为A,输运剂为B,输运反应通式为:

化学气相沉积ppt课件

四、CVD的现状和展望

➢气相沉积膜附着力强,厚度均匀,质量好, 沉积速率快,选材广,环境污染轻,可以 满足许多现代工业、科学发展提出的新要 求,因而发展相当迅速。它能制备耐磨膜、 润滑膜、耐蚀膜、耐热膜、装饰膜以及磁 性膜、光学膜、超导膜等功能膜,因而在 机械制造工业电子、电器、通讯、航空航 天、原子能、轻工等部门得到广泛的应用。

1〕足够高的温度:气体与机体表面作用、反应沉积时 需要一定的激活能量,故CVD要在高温下进行。当然, 以等离子体、激光提过激活能量,可降低反应的温度。

2〕反应物必须有足够高的蒸气压。 3〕除了要得到的固态沉积物外,化学反应的生成物都 必须是气态。

4〕沉积物本身的饱和蒸气压应足够低。

2、CVD过程 反应气体向基体表面扩散 反应气体吸附于基体表面

微波等离子体

脉冲等离子体

直流等离子体法(DCPCVD)

• 利用直流电等离子体激活化学反应,进行气相沉 积的技术。

1-真空室 2-工作台 3-电源和控

制系统 4-红外测温仪

5-真空计 6-机械泵

DCPCVD装置示意图

射频等离子体法(RFPCVD)

• 利用射频辉光放电产生的等离子体激活化 学反应进行气相沉积的技术。

• 绝缘薄膜的PCVD沉积 在低温下沉积氮化硅、 氧化硅或硅的氮氧化物一类的绝缘薄膜,对于超 大规模集成芯片〔VLSI〕的生产是至关重要的。

• 非晶和多晶硅薄膜的PCVD沉积 • 金刚石和类金刚石的PCVD沉积 • 等离子体聚合 等离子体聚合技术正越来越广泛

的应用于开发具有界电特征、导电特性、感光特 性、光电转换功能或储存器开关功能的等离子体 聚合膜和一些重要的有机金属复合材料。

活体粒子在基体表面发 生化学反应,形成膜 层

第六讲 化学气相沉积CVD技术优秀课件

p(SiCl4)+p(SiCl3H)+p(SiCl2H2)+p(SiClH3)+p(SiH4) +p(SiCl 2)+p(HCl)+ p(H2)

=0.1MPa

Cl ? 4 p(SiCl4)+3 p(SiCl 3H)+2 p(SiCl2H2)+p(SiClH 3)+2 p(SiCl2)+p(HCl) H p(SiCl 3H)+2 p(SiCl2H2)+3 p(SiClH 3)+4 p(SiH 4)+p(HCl)+2 p(H2)

SiCl4(g)+2H2O(g)? SiO2(s)+4HCl(g) (1500?C)

岐化反应

如 GeI2 变价为另一种更稳定的化合物和 Ge 的反应

2GeI2(g)? Ge(s)+GeI4(g)

(300? 600?C)

置换反应

如不同化合物中的元素改变结合对象得到 SiC 的反应

SiCl4(g)+CH4(g)? SiC(s)+4HCl(g)

=常数

即给定气体的总压力和系统初始时的 Cl/H原子比。 由8个方程即可求解八个气体组分的分压力

各种Si-Cl-H化 合物的标准生 成自由能随温 度的变化

化学反应 : SiCl 4+2H 2? Si+4HCl ……

由标准自由能变 化? G?可确定反应

的平衡常数 Ki

不同温度、 0.1MPa、 Cl/H=0.01时 Si-Cl-H系统的 平衡气相组成

化学气相沉积的温度范围

与 PVD 时不同,CVD 过程的温度一般 也比较高(随需求不同而不同),因为较高 的温度有助于提高薄膜的沉积速率。此时

化学气相法沉积聚合物

化学气相法沉积聚合物一、化学气相沉积(CVD)原理1. 基本概念- 化学气相沉积是一种通过气态先驱体在高温、等离子体或其他能量源的作用下发生化学反应,在基底表面沉积出固态薄膜的技术。

对于聚合物的化学气相沉积,先驱体通常是含有碳、氢等元素的有机化合物。

- 在CVD过程中,气态先驱体被输送到反应室中,在基底表面或靠近基底的区域发生分解、聚合等反应,从而形成聚合物薄膜。

2. 反应条件- 温度:不同的先驱体和反应体系需要不同的温度条件。

一般来说,较高的温度有助于先驱体的分解和反应的进行,但对于一些对温度敏感的基底或聚合物结构,需要精确控制温度以避免基底的损坏或聚合物的过度分解。

例如,某些有机硅先驱体在300 - 500°C的温度范围内可以有效地沉积硅基聚合物薄膜。

- 压力:反应室中的压力也是一个关键因素。

低压CVD(LPCVD)和常压CVD (APCVD)是常见的两种压力条件。

LPCVD通常在较低的压力(1 - 100 Pa)下进行,能够提供较好的薄膜均匀性和纯度,因为在低压下,气态分子的平均自由程较长,反应产物更容易扩散离开反应区域。

APCVD则在常压(约101.3 kPa)下进行,设备相对简单,但可能会存在薄膜均匀性较差的问题。

- 载气:载气用于将气态先驱体输送到反应室中。

常用的载气有氮气(N₂)、氩气(Ar)等惰性气体。

载气的流速会影响先驱体在反应室中的浓度分布,进而影响聚合物的沉积速率和薄膜质量。

二、聚合物沉积的先驱体1. 有机硅先驱体- 如四甲基硅烷(Si(CH₃)₄)等有机硅化合物是常用的先驱体。

在CVD过程中,四甲基硅烷在高温下会发生分解反应,硅 - 碳键断裂,释放出甲基基团,然后硅原子之间相互连接形成硅基聚合物的骨架结构。

反应式大致为:Si(CH₃)₄→Si + 4CH₃(高温分解),随后硅原子发生聚合反应形成聚合物。

- 有机硅先驱体沉积得到的聚合物具有良好的热稳定性、化学稳定性和电绝缘性等特点,在电子、航空航天等领域有广泛的应用。

第六章化学气相淀积

BPSG、W等。

6.2.4 CVD技术

3. PECVD(等离子体增强化学气相淀积)

淀积原理: RF激活气体分子(等离子体),使其在低温 (室温)下发生化学反应,淀积成膜。

气体喷头

副产品 Wafer 衬底基片

反应物

强制对流区 边界层

底座

6.1 CVD模型

6.1.2 边界层理论

CVD气体的特性:平均自由程远小于反应室尺寸,具有黏滞性; 平流层:主气流层,流速Um 均一; 边界层(附面层、滞留层):流速受到扰动的气流层; 泊松流(Poisseulle Flow):沿主气流方向(平行Si表面)没有

CVD氧化层与热生长氧化层的比较

热氧化处理

CVD

热生长氧化层

裸硅片

CVD氧化层

CVD氧化硅 vs. 热生长氧化硅

热生长氧化硅 • O来源于气源,Si来源于衬底 • 氧化物生长消耗硅衬底 • 高质量

CVD 氧化硅 • O和Si都来自气态源 • 淀积在衬底表面 • 生长温度低(如PECVD) • 生长速率高

②淀积速率与温度的关系 低温下,hg>> ks,

反应控制过程,故 G与T呈指数关系; 高温下,hg<< ks, 质量输运控制过程, hg对T不敏感,故 G趋于平稳。

6.2 CVD系统

CVD系统的组成

①气体源:气态源和液态源; ②气路系统:气体输入管道、阀门等; ③流量控制系统:质量流量计; ④反应室:圆形、矩形; ⑤基座加热系统:电阻丝、石墨; ⑥温度控制及测量系统

Re= ρUL /μ,雷诺数(无量纲) 雷诺数取值:<200,平流型;商业CVD:Re=50-100;

《化学气相沉积》课件 (2)

原始CVD技术

早期使用VPE周期沉积 增长单晶薄膜,后为基 于CVD过程,生成薄膜。

CVD技术的革新

单晶生长、金属有机 CVD、PECVD等技术的发 明为CVD技术的发展起 到重要的作用。

CVD技术的未来

工业转化、微纳结构和 低温CVD技术的发展成 为CVD技术未来发展方 向。

总结

化学气相沉积技术是一种非常重要的薄膜沉积技术,已广泛应用在各个领域。未来,CVD技术还 有许多发展方向和应用前景。

CVD的类型

化学气相沉积可以根据反应的类型和过程简单地分为四种类型。

热解CVD

以金属等固体物质 为前驱体,在高温 下分解或热解生成 气态物质在基板上 沉积。

氧化还原 CVD

CVD过程中对原料 进行氧化还原反应, 生成反应产物,沉 积于基板。

金属有机 CVD

利用金属有机体在 高温下热解产生的 金属原子沉积在晶 体表面。

1 什么是化学气相

沉积

加热化学物质使其分 解或反应,生成具有 一定化学反应性的气 体或蒸汽,使其在高 温下与衬优势

3 化学气相沉积的

应用

高纯度、无需晶种、 较高的沉积速率、沉 积温度范围广等特点, 因此能够制备出高质 量的薄膜。

广泛应用于生物材料、 光电器件、电子器件、 高压材料、纳米材料 等领域。

前驱物质的成分、纯度直接影响了薄膜沉积质量。

2

气相传输

衬底放在反应器中,通过流动化质料气体沉积在基板表面

3

反应器设计

反应器内部温度、压力和流速的控制会直接影响到沉积后的薄膜性能。

4

材料分析

对薄膜的分析和表征可以了解薄膜的物理化学性质、成分和结构。

CVD的发展

化学气相沉积技术由早期的低温气相CVD发展到现在的高温CVD技术,发展历程中出现了一些经 典的技术和重要的技术进展。

化学气相沉积(中文版)PPT教学课件

Hong Xiao, Ph. D.

.

41

PMD制程的发展

尺寸 > 2 mm PMD PSG BPSG 平坦化 回流圓滑

回流圓滑

再流動溫度 1100 。C

2 - 0.35 mm

0.25 mm 0.18 mm

850 - 900 。C

750 。C -

BPSG

PSG

回流圓滑+ CMP

CMP

CMP:化学机械抛光

Hong Xiao, Ph. D. . 42

化学机械抛光

CMP

.

43

CMP(化学机械抛光)平坦化制程

金属

金属

金属

Hong Xiao, Ph. D.

.

44

金属层间介电质层(IMD)

• 金属层间介电质层(IMD)主要起绝缘作用 • 一般为未掺杂的硅玻璃 (USG) 或 FSG • 温度受限于铝金属熔化

.

37

侧壁空间层形成

二氧化硅

多晶硅栅极

二氧化硅侧壁空间层

多晶硅栅极

基片

基片

Hong Xiao, Ph. D.

.

38

金属沉积前的介电质层(PMD)

• PMD:金属沉积前的流平层 • 为降低流平温度,PMD一般为掺杂的氧化物 PSG或BPSG • PSG(掺磷SiO2,即磷硅玻璃): 可减少硅玻璃 的加热回流温度,可以形成更为平坦的表面. • BPSG (在PSG基础上掺硼形成的硼磷硅玻璃) :可以进一步减低回流的圆滑温度而磷的浓 度不会过量

• Si(OC2H5)4+O2→SiO2+4C2H4+2H2O

成膜质量好,但如果铝层已沉积,这个温度是不允许的

.

第6讲 低压化学气相沉积

2、Exercises-设备操作流程

5、氮气回填, 送入硅片 等待: 炉体升温完成、腔体真空足够小(<4mTorr)、TEOS源升温完成 关闭罗兹泵 氮气回填: 先按F4, 再按ESC键

等待: 直到V108自动开启 打开炉门, 小心送入硅片, 关上炉门

2、Exercises-设备操作流程

6、抽真空

1、Fundamentals-薄膜质量评价

应力与应力梯度

1、Fundamentals-薄膜质量评价

应力与应力梯度

convex 平 均 应 力 应 力 梯 度 570 ℃ 压应力 610 ℃ 淀积 温度 570 ℃ 610 ℃ concave concave

张应力

薄膜表面

基底表面

淀积 温度

P. Krulevitch, R. T. Howe, G. C. Johnson etc. Stress in Undoped LPCVD Polycrystalline Silicon. International Conference on Solid-State Sensors and Actuators, TRANSDUCERS'91, Jun. 1991: 949-952.

1、Fundamentals-薄膜淀积之LPCVD

淀积过程

反应源气体在热的硅片表面发生化学反应,生成固体薄膜! 薄膜种类:PolySi、Si3N4、SiO2、PSG、LTO 工艺参数:温度、压力、气体流量、工艺时间

1、Fundamentals-几种淀积模型

1、Fundamentals-薄膜质量评价

2、Exercises-设备操作流程

4、炉管预抽真空 打开机械泵 按F4 抽真空1:打开V109阀(* 表示打开, -表示关闭, 用S键切换),蝶阀Press 选择%状态 等待V111阀开启 抽真空2:蝶阀选择全开 (*),同时打开罗兹泵。

化学气相沉积

薄膜淀积速率

如果用N1表示形成一个单位体积薄膜所需要的原子数量(原子/cm3),在稳态情 况下,F=Fl=F2,薄膜淀积速率G就可表示为 ks hg Cg F G N1 ks hg N1

在多数CVD过程中,反应剂被惰性气体稀释,气体中反应剂的浓度Cg定义为 Cg YCT 其中,Y是气相中反应剂的摩尔百分比,而CT是单位体积中气体分子数,得 到Grove模型的薄膜淀积速率的一般表达式 ks hg C G T Y ks hg N1

6.3、CVD多晶硅的特性和沉积方法

6.4、CVD二氧化硅的特性和沉积方法

6.5、CVD氮化硅的特性和沉积方法

6.6、金属的化学气相沉积

6.1 CVD模型

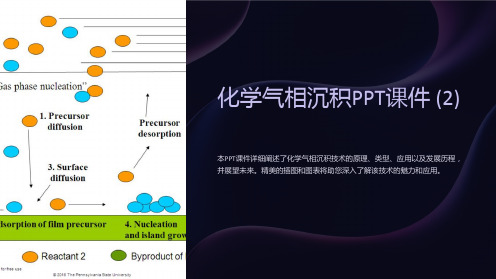

6.1.1 CVD的基本过程

化学气相沉积的主要步骤:

(1)反应剂气体(或被惰性气体稀释的反应剂) 以合理的流速被输送到反应 室内,气流从入口进入反应室并以平流形式向出口流动,平流区也称为主 气流区,其气体流速是不变的。 (2)反应剂从主气流区以扩散方式通过边界层到达衬底表面,边界层是主 气流区与硅片表面之间气流速度受到扰动的气体薄层。

6.1.2 边界层理论

由于CVD反应室的气压很高,可以认为气体是黏滞性的,气体分子的平 均自由程远小于反应室的几何尺寸。 黏滞性气体流过静止的硅片表面或者反应室的侧壁时,由于摩擦力的存在, 使紧贴硅片表面或者侧壁的气流速度为零,在离表面或侧壁一 定距离处, 气流速度平滑地过渡到最大气流速度Um,即主气流速度,在主气流区域内 的气体流速是均一的。 在靠近硅片表面附近就存在一个气流速度受到扰动的薄层,在垂直气流方 向存在很大的速度梯度。

(ks hg ) (hg ks )

薄膜沉积速率由表面反应速率控制 薄膜沉积速率由质量输运速率控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、化学气相沉积的基本原理 ☞化学气相沉积的基本原理

CVD的(化学反应)动力学 化学输运反应

(1)( 2) A XB ABX

(1)源区 (2)沉积区

一、化学气相沉积的基本原理 ☞化学气相沉积的基本原理

CVD的(化学反应)动力学 化学输运反应 化学输运反应条件: ������ ������ ∆ T= T1-T2 不能太大; 平衡常数KP接近于1。

化学输运反应判据: ∆ G r <0

2 2 WF6 Si SiF4 W 3 3

一、化学气相沉积的基本原理

☞常见的几种CVD反应 化学输运反应 将薄膜物质作为源物质(无挥发性物质),借助 适当的气体介质与之反应而形成气态化合物,这种气 态化合物经过化学迁移或物理输运到与源区温度不同 的沉积区,在基片上再通过逆反应使源物质重新分解 出来,这种反应过程称为化学输运反应。 设源为A,输运剂为B,输运反应通式为:

三、CVD的工艺方法及特点

各种CVD装置都包括以下主要部分,即加热部分,反应室, 气体控制系统,气体排出系统,如图2.5所示。

图2.6为几种CVD反应器示意图

(a) 立式开管CVD装置; (b) 转筒式开管CVD装置;

(c) 卧式开管CVD装置;

(d)闭管CVD装置

开管系统一般由反应器、气体净化系统、气 体计量控制、排气系统及尾气处理等几部分 组成。 其主要特点是能连续地供气和排气,整个沉 积过程气相副产物不断被排出,有利于沉积 薄膜的形成;而且工艺易于控制,成膜厚度 均匀,重现性好,工件容易取放,同一装置 可反复使用。 开管法通常在常压下进行,但也可在真空下 进行。

第六章 化学气相沉积(Chemical Vapor Deposition,简称CVD)

一、 化学气相沉积原理 化学气相沉积是把含有构成薄膜元素的一种或几种 化合物的单质气体供给基片,利用加热、等离子体、 紫外光乃至激光等能源,借助气体相作用或在基片 表面的化学反应生成要求的薄膜。 这种化学制膜方法完全不同于磁控溅射和真空蒸发 等物理气相沉积法(PVD),后者是利用蒸镀材料 或溅射材料来制备薄膜的。 最近出现了兼备化学气相沉积和物理气相沉积特性 的薄膜制备方法如等离子体气相沉积法等。

通过平衡常数可以确定系统的热力学平衡问题。

一、化学气相沉积的基本原理

CVD法制备薄膜过程描述 (1)反应气体向基片表面扩散; (2)反应气体吸附于基片表面; (3)在基片表面发生化学反应; (4)在基片表面产生的气相副产物脱离表面,向空间扩 散或被抽气系统抽走; (5)基片表面留下不挥发的固相反应产物——薄膜。

5~250

m / h

25~1500 m / h

材料精制,装饰,表面 保护,电子材料

碱及碱土类以外的金属(Ag、 Au困难)、碳化物、氮化物、 硼化物、氧化物、硫化物、硒化 物、碲化物、金属化合物、合金

用途

装饰,电子材料,光学 所有固体(C、Ta、W困 难)、卤化物和热稳定 化合物

可制作薄 膜的材料

(3)重要的工艺参数

CVD中影响薄膜质量的主要工艺参数有反应气体组 成、工作气压、基板温度、气体流量及原料气体的 纯度等。其中温度是最重要的影响因素。 由于不同反应体系沉积机制不同,沉积温度对不 同沉积反应影响的程度是不同的。而对于同一反应 体系,不同的沉积温度将决定沉积材料是单晶、多 晶、无定形物,甚至不发生沉积。一般说来,沉积 温度的升高对表面过程的影响更为显著。

2 2 WF6 Si SiF4 W 3 3

(5)化学输送反应

这种反应在高温区被置换的物质构成卤化物或者与 卤素反应生成低价卤化物。它们被输送到低温区域, 在低温区域由非平衡反应在基片上形成薄膜。 这种反应不仅用于硅膜制取,而且用于制备Ⅲ - Ⅴ 族化合物半导体,此时把卤化氢作为引起输送反应 的气体使用。

用于CVD化学反应的几种类型

CVD法可制成各种薄膜和形成不同薄膜组成,能制 备出单质、化合物、氧化物和氮化物等薄膜。在 CVD法中应用了许多化学反应。运用各种反应方式, 选择相应的温度、气体组成、浓度、压力等参数就 能得到各种性质的薄膜。 最早采用的 CVD 化学反应方式是用于金属精制的 氢还原、化学输送反应等。现在得到应用的反应方 式有加热分解、氧化、与氨反应、等离子体激发等, 也开发激发的CVD法。下面概述这些反应方式的特 性。

(1)热分解反应

现在热分解法制备薄膜的典型应用是半导体中的 外延薄膜制备、多晶硅薄膜制备等。甲硅烷 ( SiH4)在低温下容易分解,可在基片上形成硅 薄膜。

SiH4 Si 2H 2

(2)还原反应

a.氢还原反应

氢还原反应的典型应用是半导体技术中的外延生 长。使用氢还原反应可以从相应的卤化物制作出硅、 锗、钼、钨等半导体和金属薄膜。 氢还原反应不同于热分解反应,是可逆的。因而, 反应温度、氢与反应气体的浓度比、压力等都是很 重要的反应参数。

CVD基本原理包括:反应化学、热力学、动力学、输 运过程、薄膜成核与生长、反应器工程等学科领域。

一、化学气相沉积的基本原理

☞常见的几种CVD反应 最常见的几种CVD反应类型有:热分解反应、化 学合成反应、化学输运反应等,分别介绍如下:

热分解反应(吸热反应)

通式: 主要问题是源物质的选择(固相产物与薄膜材料相 同)和确定分解温度。 (1)氢化物

1 1 SiI 2 Si SiI 4 2 2

(6)复杂化学反应

除上述六类反应外,另外还有等离子体激发 反应,光激发反应以及激光激发反应等。

二、 化学气相沉积的类型

CVD技术可按照沉积温度、反应器内的压力、反 应器壁的温度和沉积反应的激活方式进行分类。 (1)按沉积温度可分为低温(200~500℃)、中温 (500~1000℃)和高温(1000~1300℃)CVD。 (2) 按 反 应 器 内 的 压 力 可 分 为 常 压 CVD 和 低 压 CVD。 (3)按反应器壁的温度可分为热壁方式和冷壁方 式CVD。 (4)按反应激活方式可分为热激活和等离子体激 活CVD等。

H-H键能小,热分解温度低,产物无腐蚀性。

一、化学气相沉积的基本原理

☞常见的几种CVD反应 热分解反应(吸热反应) (2)金属有机化合物

M-C键能小于C-C键,广泛用于沉积金属和氧化物薄膜。

金属有机化合物的分解温度非常低,扩大了基片选 择范围以及避免了基片变形问题。

一、化学气相沉积的基本原理

☞常见的几种CVD反应 热分解反应(吸热反应) (3)其它气态络合物、复合物

羰基化合物:

单氨络合物:

一、化学气相沉积的基本原理

☞常见的几种CVD反应 化学合成反应

☞常见的几种CVD反应 基片参与反应的CVD

这种反应发生在基片表面上,反应气体和基 片材料发生化学反应生成薄膜。典型的反应 是钨的氟化物与硅。在硅表面上如下反应, 钨被硅置换,沉积在硅片上,这时如有氢存 在,反应也包含有被氢还原:

(T1 )(T2 ) Ge(s) I 2 ( g ) GeI2 (T1 )(T2 ) Zr (s) I 2 ( g ) ZrI 2

(T1 )(T2 ) ZnS ( s ) I 2 ( g ) ZnI 2

1 S2 2

化学气相沉积技术的优点

一、化学气相沉积的基本原理

CVD的化学反应热力学 ∆ G r与反应系统的化学平衡常数有关 K P

例:热分解反应

一、化学气相沉积的基本原理 ☞化学气相沉积的基本原理

CVD的化学反应热力学 反应方向判据:

可以确定反应温度

一、化学气相沉积的基本原理

CVD的化学反应热力学 平衡常数K P的意义: ������ ������ 计算理论转化率 计算总压强、配料比对反应的影响

氧化反应主要用于在基片上制备氧化物薄膜。 氧化物薄膜有 SiO2、Al2O3、TiO2、Ta2O5 等。 一般使用这些膜材料的相应卤化物、氧氯化 物、氢化物、有机化合物等与各种氧化剂反 应制作薄膜。 制备SiO2薄膜一般采用氧化SiH4的方法。

(4)由基片产生的还原反应

这种反应发生在基片表面上,反应气体被基 片表面还原生成薄膜。典型的反应是钨的氟 化物与硅。如有氢存在, 反应也包含有氢还原:

一、化学气相沉积的基本原理

ε

能 量 (活化能)

CVD方法 热

ε

Gas Solid 反应前 A 反应 A+ ε 反应后 B

热CVD

等离子CVD 光CVD

等离子 光

一、化学气相沉积的基本原理

☞化学气相沉积的基本原理 化学气相沉积的定义 化学气相沉积是利用气态物质通过化学反应在基片 表面形成固态薄膜的一种成膜技术。 化学气相沉积(CVD) ——Chemical Vapor Deposition CVD反应是指反应物为气体而生成物之一为固体的 化学反应。 CVD完全不同于物理气相沉积(PVD)

一、化学气相沉积的基本原理

CVD的化学反应热力学 按热力学原理,化学反应的自由能变化∆ G r 可以用反 应物和生成物的标准自由能来∆ Gf计算,

即CVD热力学分析的主要目的是预测某些特定条件下 某些CVD反应的可行性(化学反应的方向和限度)。 在温度、压强和反应物浓度给定的条件下,热力学计 算能从理论上给出沉积薄膜的量和所有气体的分压,但 是不能给出沉积速率。 热力学分析可作为确定CVD工艺参数的参考。

由于 CVD 法是利用各种气体反应来制成薄膜,所 以可任意控制薄膜组成,从而制得许多新的膜材。 采用 CVD 法制备薄膜时,其生长温度显著低于薄 膜组成物质的熔点,所得膜层均匀性好,具有台阶 覆盖性能,适宜于复杂形状的基板。 由于其具有淀积速率高、膜层针孔少、纯度高、 致密、形成晶体的缺陷较少等特点,因而化学气相 沉积的应用范围非常广泛。