从太阳能电池I—V 特性曲线分析烧结工艺条件

从太阳能电池I—V 特性曲线分析烧结工艺条件

从I—V 特性曲线分析烧结工艺条件摘要:本文通过研究太阳电池的性能与烧结温度和带速的关系,利用太阳电池单片测试仪,测试太阳电池的I-V特性曲线并对其进行分析。

研究了太阳电池的串并联电阻与烧结条件的各个温度段的温度相关;获得了一些结果:串联电阻与低温阶段的烧结条件有关,并联电阻受到高温区温度和烧结时间(带速)的严重影响。

通过以上关系对烧结工艺优化调整后,获得了较好性能的太阳电池。

给出了太阳电池烧结工艺的调整方法,对太阳电池的生产具有一定的指导意义。

关键词:太阳电池;串联电阻;并联电阻;烧结工艺条件0引言太阳电池是将太阳能转换成电能的基础器件,常规的硅太阳电池片制备工艺流程为:化学清洗抛光→绒面制作→磷扩散→等离子刻蚀去周边→去磷硅玻璃→镀减反射膜→丝网印刷电极→烧结→性能测试。

其中烧结是太阳电池制备的关键工艺之一。

烧结的好坏影响着串并联电阻和填充因子,进而影响太阳电池的效率;况且前面某些步骤出现问题还可以返工,而这一步操作一旦完成太阳电池的性能就无法再改变,所以这一步工艺的好坏最终决定着整个工艺的好坏。

决定烧结工艺条件的因素有扩散的结深、烧结温度、烧结时间以及所使用的浆料型号等。

由于现在很多光伏厂家所使用的设备型号、性能、电极浆料等都不一样,所以有不同的烧结条件,这都需要各个厂家对工艺条件进行研究和总结,获得适合于自己生产线的工艺条件。

本文通过分析不同的烧结工艺下太阳电池的I-V特性曲线,得到串联电阻与烧结条件的各个温度段的温度相关,并联电阻受到高温区温度和烧结时间(带速)的影响,对硅太阳电池烧结工艺的优化有一定的指导意义。

1实验1.1实验原理由相关资料可知:铝-硅合金最低共熔点温度为577.2℃,银-铝合金最低共熔点温度为567℃。

在烧结背面铝背场时,如果温度达到577℃,铝和硅很快就形成合金,而使得背面因扩散而形成的N型层得到杂质补偿,同时银-铝也合金化,形成背电极的欧姆接触。

而当温度逐渐降低后,硅铝合金中的一部分铝会因饱和而析出来,剩下的铝则使得硅形成高掺杂的P+层,在电池的背面形成P+/P 高低结,产生铝背场结构(BSF)。

太阳电池组件IV特性曲线测试

• 实际上,这两个愿望都是无法实现的,即使完全同材料同工艺制造的太阳电池 的光谱响应也不可能完全相同。

• 然而,进行光谱修正是一个复杂的过程,在实际生产中几乎不被采用。由此, 就引入了光谱失配的误差。

• 同时,测量系统,在组件的测量过程中是指对组件的电压值、电流值、 组件温度和对参考太阳电池的短路电流值进行测量的设备,也存在系 统误差。这个误差是大家最容易理解,也是光能量传递过程中所引入 的各个误差项中最简单的,就是数据采集系统的误差。比如,12位数 据采集器的满量程误差≤±0.04%,参考电池和被测量组件的负载电 阻的误差都为±0.5%,则在满量程条件下短路电流测量值的测量系统 误差应该有: δ≤2×((0.04%)2+(0.5%)2)1/2 = ±1.004%

电子负载

• 图3给出了电子负载的原 理图。其中:E1和E2是两 个直流电源,并且E1的电 压必须大于所测量太阳电 池的开路电压;Rh是一个 可变电阻;Rp是一个精密 电阻,或者被称为负载电 阻。当从下向上滑动可变 电阻Rh,使得被测量的太 阳电池从反向偏置状态向 正向偏置状态变化,太阳 电池逐渐从短路状态向开 路状态变化,从而对太阳 电池的I-V特性进行扫描。

• 测量系统的误差依赖于数据采集器的位数。通常组件测量系统使用并行4通道12位 分辨率数据采集器,理论上可以达到的满量程系统误差小于±0.025%。所以测量系 统误差从来都不是组件测量误差的主要来源。

• 测量系统应该是经过标定的,就是在标准条件下使用不同量值的标准电位计校准测 量系统测量电压量的准确度,使得测量系统无论是在满量程条件还是在其它量程下, 测量值与标准电位计的标定值之间的标准偏差小于给定值,并且生产商应该给使用 者提供这样的标定报告。组件生产商在测量组件的过程中可以仅通过对光源的辐照 度进行标定,也就是通过获得标准组件短路电流,就完成了对组件测量系统的设定。 不幸的是,我们目前使用的测量系统,大多数是没有经过标定的。没有经过标定的 测量系统,就需要在测量组件的过程中对组件的开路电压和短路电流都进行修正, 也就是所谓的功率“校准”的方法。

太阳能电池i—v曲线解读

太阳能电池i—v曲线解读

太阳能电池的I-V曲线是指在不同电压下,太阳能电池的输出电流和电压之间的关系曲线。

在I-V曲线中,横轴表示电压,单位为伏特(V),纵轴表示电流,单位为安培(A)。

通常情况下,I-V曲线呈现出以下特点:

1. 开路电压(Open Circuit Voltage,简称OCV):在I-V曲线上,电流为0时的电压称为开路电压。

它表示太阳能电池在无负载情况下的最大电压输出。

2. 短路电流(Short Circuit Current,简称SCC):在I-V曲线上,电压为0时的电流称为短路电流。

它表示太阳能电池在短路负载情况下的最大电流输出。

3. 最大功率点(Maximum Power Point,简称MPP):在I-V曲线上,有一个电压和电流的组合可以使得乘积最大,这个点称为最大功率点。

在太阳能电池应用中,系统设计师通常会选择在MPP上工作,以获得最大的能量转换效率。

4. 填充因子(Fill Factor,简称FF):填充因子是太阳能电池I-V曲线上实际输出最大功率点的电流和电压与开路电压和短路电流之积的比值,用于描述太阳能电池性能的好坏。

填充因子越高,表示太阳能电池的性能越好。

通过解读太阳能电池的I-V曲线,可以评估太阳能电池的性能和工作状态,以及设计和优化太阳能电池系统时的参考依据。

太阳能电池片烧结原理简介-杨玮亮

熔融的玻璃开始蚀刻SiN层, Ag则渐渐融入熔融的玻璃中

在670~700℃,玻璃蚀穿SiN层 后,开始融蚀Si的表层 (emitter)

在冷却时,熔融玻璃中过量的Ag析出成Ag颗粒, 并嵌埋在Si的表面,形成电流传导的途径

正银烧结曲线(理论曲线)

1. 2. 3.

Drying :在150℃干燥时先挥发掉胶料中所有的溶剂,否则在高温烧结时溶剂 产生的气泡将会造成裂缝。 Burn out :在300~400℃进行burn-out的过程,烧除掉胶料中的有机黏结剂。 Firing :在700~800℃时,烧结后使银线黏附在Si wafer表面。

1. 2. 3.

4.

Solvent evaporation : 100℃~200℃,溶剂挥发。 Resin removal : 200℃~400℃,聚合物树脂烧除。 Glass melting & Ag sintering : 400℃~600℃,玻璃开始融化,银颗粒 开始缩合及烧结。 Glass-Si & Ag-Si reaction : 600℃~800℃,熔融的玻璃和溶解的银开始 蚀刻掉氮化硅表层,并蚀刻掉极薄的硅表层。最后,银颗粒在硅表层结晶 析出。

谢

谢

比例(P)控制 比例控制是一种最简单的控制方式。其控制器的输出与输入误差信号成比例关系。当仅有 比例控制时系统输出存在稳态误差(Steady-state error)。 积分(I)控制 在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控制系统, 如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。为了消除稳态误差,在控制器中必须引入“积分项”。积分项对误差 取决于时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着 时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。因此,比 例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。 微分(D)控制 在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。自 动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原因是由于存在有较大惯性 组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。解 决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是 零。这就是说,在控制器中仅引入 “比例”项往往是不够的,比例项的作用仅是放大误差的幅 值,而目前需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控制 器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。 所以对有较大惯性或滞后的被控对象,比例+微分(PD)控制器能改善系统在调节过程中的动态特 性。

光伏电池的辐照特性与日照角度分析

光伏电池的辐照特性与日照角度分析光伏电池是一种通过将阳光转化为电能的装置,它的性能受到辐照特性和日照角度的影响。

本文将对光伏电池的辐照特性与日照角度进行分析,以深入了解其工作原理和优化方法。

一、光伏电池的辐照特性光伏电池的辐照特性是指光线照射到光伏电池上时,光能被转化为电能的效率。

辐照特性可以通过I-V(电流-电压)曲线和P-V(功率-电压)曲线来描述。

1. I-V曲线I-V曲线是描述光伏电池在不同辐照强度下输出电流与电压之间关系的图表。

在强光照射下,光伏电池输出电流较大,而在弱光照射下,电流较小。

当光强极低或为零时,光伏电池输出电流为零。

2. P-V曲线P-V曲线是描述光伏电池在不同辐照强度下输出功率与电压之间关系的图表。

功率曲线的形状与电流曲线类似,都呈现出一定的饱和特性。

即在某一特定辐照强度下,光伏电池的输出功率达到最大值,进一步提高辐照强度并不会增加输出功率。

二、日照角度的影响日照角度指的是太阳光线射向光伏电池的入射角度。

它对光伏电池的效率和输出功率有重要影响。

1. 垂直入射角当太阳光垂直照射到光伏电池上时,入射角为0度。

在这种情况下,光伏电池的效率和输出功率最大,因为光线能够充分穿透到电池内部。

2. 偏斜入射角当太阳光以偏斜的角度照射到光伏电池上时,入射角大于0度。

在这种情况下,光线需要在通过电池表面时经过更长的路径,从而减弱了光的强度。

这会降低光伏电池的效率和输出功率。

三、优化光伏电池的效能为了优化光伏电池的效能,可以采取以下措施:1. 跟踪太阳运动一种有效的方式是使用太阳能追踪系统,使得光伏电池始终面向太阳。

通过追踪太阳的位置和日照角度变化,可以最大程度地提高光伏电池的辐照特性和日照效果。

2. 改变安装角度根据当地的经纬度和季节变化,可以调整光伏电池的安装角度,使其尽可能接近垂直入射角。

通过合理改变安装角度,可以提高光伏电池的辐照特性和输出功率。

3. 使用反射材料在光伏电池周围使用反射材料,可以增加太阳光线的入射角度,从而提高辐照强度。

太阳能电池烧结原理解读

背铝烧结过程

铝硅形成背面电极

Al与Si形成BSF(back surface field)(P+),具有较高的电位。 当跃迁电子遇到BSF时,会倾向往n区移动,进而提高电流。

铝背场作用

1.

背铝作为背电场能够阻挡电子的移动,减了表 面的复合率,有利于载流子的吸收;

减少光穿透硅片,增强对长波的吸收; Al吸杂,形成重掺杂,提高少子寿命;

二、正银烧结过程

·

网印正银在wafer上

有机物挥发,正银中的玻璃成份在加热到450度时开始融化

熔融的玻璃开始蚀刻SiN层,Ag则渐渐融入熔融的玻璃中

在670-700°C,玻璃蚀刻SiN层后,开始溶蚀Si的表层(emitter),产生 腐蚀坑 PbO+Si Pb+SiO2

在冷却时,熔融玻璃中过量的Ag析出成Ag颗粒, 并嵌入在Si的表面,于腐蚀坑处结晶形成电流传导的途径

银晶粒的析出机理?

1. 2.

3.

与PbO和Si发生的氧化还原反应类似,玻璃料中的 Ag2O与Si Ag2O+Si ——Ag+SiO2 Ag和被腐蚀的Si 同时融入玻璃料中。冷却时,玻璃料 中多余的Si外延生长在基体上,Ag晶粒则在玻璃料中 多余的Si外延生长在基体上,Ag晶粒则在Si表面随机 生长。 在烧结过程中通过氧化还原反应被还原出的金属Pb呈 液态,当液态铅与银相遇时,根据Pb-Ag 相图银粒子 融入铅中形成Pb-Ag相。Pb-Ag熔体腐蚀Si的<100>晶面。 冷却过程中, Pb和Ag发生分离,Ag在<111>晶面上结晶, 形成倒金字塔形。

烧结原理

目录

银电极 正银烧结过程 正银线电流传导机构 背铝简介

太阳能电池I-V特性测试实验

摘要随着各国对环境保护的力度加大,再生清洁能源的市场需求巨大,发展太阳能利用技术前景广阔。

太阳能利用领域众多,目前主要通过太阳能电池片把太阳能转换为电能加以利用。

太阳能电池的材料都是半导体材料,电池能量转换的基础是光生伏特(光电)效应。

本文正是基于此对太阳能电池的技术原理进行了深入的研究,并在已有的研究基础上对其电流电压间的关系进行了客观的分析。

首先,阐述了半导体材料的内光电效应,介绍太阳能电池的能量转换过程,包括太阳能电池工作原理、光电转换特性、参数表征。

然后介绍各类电池的技术原理、电池结构与发展前景。

涉及硅太阳能电池,非晶系硅太阳能电池,薄膜太阳能电池等。

最后运用一系列的实验仪器分别测量暗环境和光照条件下硅电池的电流和电压,并作出相应的图像,分析开路电压,短路电流,输出功率变化特点。

进而分析出使太阳能电池的输出功率较大的条件。

关键词:太阳能电池;光电效应;半导体;输出功率AbstractWith the protection of the environment to increase renewable clean energy, the huge market demand, the development of solar energy utilization technology prospect.The solar energy utilization field many, mainly through the film solar cells convert solar energy into electric energy and make use of.Solar cell material is a semiconductor material, battery energy conversion is the basis of photovoltaic (PV) effect.This article is based on the principle of solar cell technology is studied, and on the basis of the study on the relationship between current and voltage in the objective analysis.First, elaborated the semiconductor material within the photoelectric effect, the solar energy conversion process, including the working principle of solar cells, the photoelectric conversion characteristic, parameter characterization.And then introduces the various types of battery technology, battery structure and development prospect.Relates to silicon solar cell, amorphous silicon solar cell, thin film solar cell.Finally, using a series of experimental apparatus were measured in dark environment and under light silicon battery current and voltage, and make the corresponding image analysis, open-circuit voltage, short-circuit current, power output change characteristic.Further analysis to the power output of the solar cell larger conditions.Keywords: Solar cells;Semiconductor;Photoelectric effect;Output power目录第1章绪论 (1)1.1 课题背景 (1)1.2 国内外太阳能发电产业发展现状及趋势 (1)1.3 太阳电池的应用的主要领域 (3)1.4本文主要内容 (4)第2章太阳电池工作原理和特性 (5)2.1 半导体的内光电效应 (5)2.2 太阳电池的能量转换过程 (5)2.3 太阳电池的基本参数 (7)2.3.1 短路电流 (7)2.3.2 开路电压 (9)2.4 太阳电池的输出特性 (10)2.4.1 等效电路 (10)2.4.2 输出特性 (11)2.4.3 转换效率 (12)2.4.4 太阳电池的光谱响应 (12)2.4.5 太阳电池的温度效应 (13)2.4.6 太阳电池的辐照效应 (13)第3章太阳能电池的种类 (14)3.1 硅太阳能电池 (14)3.2 非晶系硅太阳能电池 (14)3.3多元化合物太阳电池 (16)3.3.1 铜铟镓二硒太阳能电池 (16)3.3.2 硫化镉太阳电池 (17)3.3.3 镉碲薄膜太阳能电池 (17)3.3.4 砷化镓太阳电池 (19)3.4 硅薄膜太阳能电池 (19)3.5 染料敏化太阳能电池 (19)第4章太阳能电池I-V特性测试实验 (22)4.1实验原理 (22)4.1.1 太阳能电池无光照情况下的电流电压关系-(暗特性) (22)4.1.2 太阳能电池光照情况下的电流电压关系-(光特性) (23)4.1.3 太阳能电池的效率 (24)4.2实验仪器 (25)4.2.1 光源与太阳能电池部分 (25)4.2.2 光路部分 (27)4.2.3 温度控制及外电路电源 (27)4.3 实验步骤 (29)4.3.1 太阳能电池暗特性测试 (29)4.3.2 太阳能电池光照特性测试 (29)4.4 试验结果 (30)4.4.1 无光照情况下的电流电压关系 (30)4.4.2 光照情况下的电流电压关系 (32)第5章总结 (38)致谢 (39)参考文献 (40)附录A 英文原文 (42)附录B 中文翻译 (49)第1章绪论1.1课题背景随着工业的快速发展和社会经济规模的扩大,人类对能源的需求量与日俱增。

太阳能电池片烧结工艺

太阳能电池片烧结工艺烧结方式:高温快速烧结加热方式:红外线加热烧结过程1、烧结是一个扩散、流动和物理化学反应综合作用的过程。

在印刷状况稳定的前提下,温区温度、气体流量、带速是烧结的三个关键参数。

2、由于要形成合金必须达到一定的温度,Ag、Al与Si形成合金的稳定又不同,所以必须设定不同的温度来分别实现合金化。

3、将印刷好的上,下电极和背场的硅片经过网印刷机的传送带传到烧结炉中,经过烘干排焦、烧结和冷却烘干排焦、烘干排焦烧结和冷却过程来完成烧结工艺最终达到上下电极和电池片的欧姆接触。

①烘干排焦一在网带的上、下都装有加热带,由温控仪控制其温度。

目的是将印刷有浆料硅片烘干,并使浆料内绝大部分焦油挥发出来。

如果温度设置不合理,不能使大部分焦油从浆料中挥发出来,剩下的焦油在进入下一区域时会对烧结的效果影响很严重,对转换率有高达0.2%的影响。

为了保证设备安全,在每个区域都设有2个热电偶,一个用于温度控制,一个用于过温保护。

①烘干排焦二为了减少腔室内热量的损失,在设备强势内部的四周安装上隔热板,并在腔室外的两边装上了铝的隔热反射板,让整个腔室始终保持一个稳定的温度,有利于工艺的稳步进行。

对流器:对流器:为了能让从浆料中挥发的焦油全部从抽风管道中抽走,设计了一个对流加热器。

从烘干区上部的对流加热器中吹出温度受控的气体,吹到腔室中,在从烘干区的两头将气体抽出,保证从硅片挥发出来的焦油被对流加热器吹出的热气带出腔室内,而不会导致硅片挥发出来的热焦油在机器出口处冷凝而回流到设备里。

对流盒子内置在加热盒子里,经过过滤的大气被热空气风扇吸入到一个温度可控的加热器中,最后进入到腔室内。

但为保证安全操作,如果吸入的空气总量在增加,相应离开的总量必须是合适的。

②快速加热烧结根据工艺要求,需要此腔室的灯管能提供很高(高到1000℃)的温度,并且能在高温下工作。

一般用石英玻璃管加热器。

此种设备用气流把快速加热箱分成4独立的加热系统,以保证每个腔室温度的独立性,可形成一个一个的温度阶梯,从而使最后一个温区的温度在很短时间达到一个很高的温度。

iv曲线测试条件

iv曲线测试条件IV曲线测试是评估太阳能电池性能的重要手段,为了确保测试结果的准确性和可比较性,必须在标准的测试条件下进行。

以下将详细介绍IV曲线测试的主要条件及其重要性。

1.光照强度:光照强度是影响太阳能电池性能的关键因素之一。

为了获得准确的IV曲线,测试必须在恒定的光照强度下进行。

通常,这个光照强度被设定为1000瓦/平方米,即所谓的“标准测试条件”。

这是因为太阳能电池的转换效率与光照强度直接相关,只有在相同的光照强度下进行比较,才能确保结果的准确性。

2.光谱分布:除了光照强度外,光谱分布也是影响太阳能电池性能的重要因素。

太阳光的光谱分布是不均匀的,不同波长的光具有不同的能量。

为了确保测试的一致性,IV曲线测试必须使用标准的光谱分布,通常采用的是AM1.5G光谱。

这种光谱分布模拟了太阳在晴朗天空中的平均光谱分布,是评估太阳能电池性能的常用标准。

3.温度:温度对太阳能电池的性能也有显著影响。

随着温度的升高,太阳能电池的开路电压和短路电流都会发生变化。

为了消除温度对测试结果的影响,IV曲线测试必须在恒定的温度下进行。

通常,这个温度被设定为25摄氏度。

此外,为了确保温度的稳定性,测试过程中还需要对太阳能电池进行适当的冷却。

4.大气质量:大气质量是指太阳光穿过大气层时所受到的散射和吸收程度。

不同的大气质量会导致太阳光的强度和光谱分布发生变化,从而影响太阳能电池的性能。

为了获得可比较的IV曲线测试结果,必须在相同的大气质量下进行测试。

通常,大气质量被表示为AM(Air Mass)值,其中AM1.5是最常用的标准。

5.测试设备的精度和校准:进行IV曲线测试的设备必须具有较高的精度和可靠性。

例如,电流和电压的测量误差必须在允许范围内。

此外,为了确保测试结果的准确性,设备还需要定期进行校准和维护。

综上所述,为了确保IV曲线测试结果的准确性和可比较性,必须在严格控制的条件下进行测试。

这些条件包括恒定的光照强度、标准的光谱分布、恒定的温度、相同的大气质量以及高精度的测试设备。

太阳能电池伏安特性曲线实验报告

太阳能光伏发电应用技术实验项目:太阳能电池伏安特性曲线专业年级: 2014级电子科学与技术学生姓名:学号: 146711000 指导老师:成绩:福建农林大学金山学院信息与机电工程系2017年 6月 18日一、实验目的 0二、实验要求 0三、实验仪器设备 0四、实验原理 01、太阳能电池工作原理 (1)2、太阳能电池等效电路图 (1)3、伏安特性曲线 (1)五、实验内容与步骤 (3)1、实验内容 (3)2、实验步骤 (3)最大输出功率与入射角的关系测试 (6)六、实验分析与实验总结 (9)一、实验目的1、了解并掌握光伏发电系统的原理2、了解并掌握光伏发电系统的组成,学习太阳能发电系统的装配3、了解并掌握太阳能电池的工作原理及其应用二、实验要求1、熟悉光伏发电系统的功能。

2、测量太阳能电池板的不同距离下开路电压、短路电流、并算出填充因子及绘出功率曲线三、实验仪器设备1、太阳能电池板2、光源3、可调电阻4、2台万用表四、实验原理太阳能电池结构图1、太阳能电池工作原理光照下,P-N结将产生光生伏特效应。

当入射光能量大于导体材料的禁带宽度时,光子在表面一定深度的范围内被吸收,并在结区及其附近的空间激发电子空穴对。

此时,空间电荷区内的光生电子和空穴分离,P-N结附近扩散长度范围内的光生载流子扩散到空间电荷区。

P区的电子在电场作用下漂移到N区,N区的空穴漂移到P区,产生光生电流。

光生载流子的漂移并堆积形成与结电场方向相反的电场及正向结电流。

当光生电流和正向结电流相等时,P-N结建立稳定的电势差,即光生电压。

2、太阳能电池等效电路图为了进一步分析太阳能电池的特点,可以使用一个等效电路来表现太阳能电池的工作情况,等效电路图如图所示。

电路由一个理想恒流源IL,一个串联电阻Rs,一个并联电阻Rsn,以及理想因子分别为1和2的两个二极管D1和D2组成。

太阳能电池等效电路图3、伏安特性曲线根据伏安特性曲线的数据,可以计算出太阳能电池性能的重要参数,包括开路电压、短路电流、最大输出功率、最佳输出电压、最佳输出电流、填充因子、太阳能电池光电转换效率,串联电阻以及并联电阻。

钙钛矿太阳能电池jv曲线的物理意义

钙钛矿太阳能电池jv曲线的物理意义钙钛矿太阳能电池JV曲线的物理意义钙钛矿太阳能电池作为新一代太阳能电池技术,其优异的光电转换效率和成本效益备受关注。

在评估这种太阳能电池性能时,人们经常使用JV曲线(也称为I-V曲线)来描述其电流-电压特性。

那么,JV曲线的物理意义是什么呢?在本文中,我们将深入探讨钙钛矿太阳能电池JV曲线的物理意义,并就此展开讨论。

1. JV曲线简介我们来简要介绍一下JV曲线。

JV曲线是描述太阳能电池在不同电压和电流下的性能曲线。

通过测定太阳能电池在不同工作点下的电流和电压值,可以绘制出其JV曲线。

这条曲线可以帮助人们了解太阳能电池在不同工作条件下的性能表现,对优化太阳能电池的工作状态具有重要意义。

2. JV曲线的物理意义接下来,让我们来探讨JV曲线的物理意义。

JV曲线可以通过以下几个方面来解释:2.1. 光生电流和暗态电流JV曲线上的电流轴表示了太阳能电池的输出电流。

在零电压时,电流称为光生电流(Jsc),代表了太阳能电池在光照条件下产生的电流。

而在零电流时,电流称为暗态电流(J0),代表了太阳能电池在无光照条件下产生的电流。

通过JV曲线,我们可以清晰地观察到光生电流和暗态电流的特性,从而了解太阳能电池在光照条件下和无光照条件下的电流响应。

2.2. 填充因子JV曲线上的电压轴表示了太阳能电池的输出电压。

在JV曲线上,形状最好的部分为一个矩形,我们称之为填充因子(FF)。

填充因子是衡量太阳能电池效率和电子转移的重要指标,它反映了太阳能电池内电荷的有效输运情况。

通过JV曲线,我们可以直观地观察到填充因子的大小和变化,从而了解太阳能电池内部电荷的输运效率。

3. 个人观点和理解从物理意义的解释可以看出,JV曲线是评估太阳能电池性能的重要工具,它不仅可以直观地展现太阳能电池在不同工作条件下的性能表现,还可以帮助人们了解太阳能电池内部的电荷输运情况。

对于钙钛矿太阳能电池来说,JV曲线的物理意义不仅在于评估其性能,还可以为其优化设计提供重要参考。

太阳能电池各电性能参数-草

太阳能电池各电性能参数的本质及工艺意义⏹武宇涛⏹电性能参数主要有:Voc,Isc,Rs,Rsh,FF,Eff,Irev1,…电性能参数在生产过程中尤其是在实时的生产控制现场,非常及时地反映了整个生产线生产工艺尤其是后道工序的动态变化情况,为我们对产线的控制及生产设备工艺参数的实时调节起到了非常重要的参考作用。

从可控性难易角度来说,Voc,Rs,Rsh,主要和原材料及生产工艺的本身特征相关,与工艺现场的调控波动性关系不是特别紧密,可称之为长程可控参数。

而Isc,FF, Irev1与工艺现场的调控联系紧密,对各调控参数比较敏感,可称之为短程可控参数。

当然我们最关心的是效率Eff。

而Eff则是以上所有参数的综合表现。

太阳能电池的理论基础建立在以下几个经典公式之上:Voc=(KT/q)×ln(Isc/Io+1)Voc=(KT/q)×ln(NaNd/ni2) 12FF=Pm/(Voc×Isc)=Vm×Im/ (Voc×Isc) 34Eff=Pm/(APin)=FF×Voc×Isc/APin=FF×Voc×Jsc/Pin 5图-1太阳能电池的I-V曲线图-2太阳能电池等效电路从上面5式我们可以看到,与效率直接相关的电性能参数主要有:FF,Voc, Isc。

在生产中我们还比较关心暗电流情况:Irev1,由1式可以看出,它与Voc有比较紧密地联系(实际也是这样的)。

为了更好地说明各参数间的联系,这里先录用几组数据如下:表-1以上P156均系LDK片源。

1,Voc由于光生电子-空穴对在内建场的作用下分别被收集到耗尽层的两端,从而形成电势。

所以我们认为Voc是内建电场即PN 结扫集电流的能力的直观表现。

由上面公式1所反映,Voc主要与电池片的参杂浓度(Nd)相关。

对于宽△Eg的电池材料,相对会有比较高的Voc;但△Eg 过高,又会导致光吸收效率的迅速下降(主要是长波段响应降低),使Isc是降低,所以需要找到一个最佳掺杂深度值。

实验二 光电池的V-I特性曲线

实验二光电池的V-I特性曲线

一、实验目的

验证光伏发电系统的V-I曲线,调节不同的负载,画出完整的V-I曲线

二、实验内容与任务

了解影响太阳能电池发电的环境因素

掌握光强对能量转换的影响

掌握温度能量转换的影响

掌握太阳能板日照角度对能量转换的影响

了解光电池的负载特性

三、实验原理

光伏电池是以半导体P-N结上接收太阳光照射产生光生伏特效应为基础,直接将光能转换成电能的能量转换器。

光电池发出的电能直接接上直流负载,从低到高调节负载的大小,观察光伏板发出的电的电压、电流变化趋势,并且画出对应的V-I曲线。

四、实验步骤

1、按照使用说明书打开实验台,打开电脑以及检测软件。

2、点击软件运行按钮

3、在实验台上按下室内光伏输入按钮,打开碘钨灯开关按钮,把调光器右旋至最大,然后在负载接入相应的线性负载

4、此时可以在软件界面上看到光伏输入的电压、电流等参数。

5、在实验选项卡中,选择V-I里面的光伏V-I,点一次保存,采集一个测量点,然后从小到大依次改变实验台上的线性负载的大小,每改变一次负载的大小,就采集一个测量点,最后点显示,则可以自动生成对应的V—I曲线。

五、实验结果、数据

根据软件生成的V-I曲线,分析和书本上理论曲线的差异,怎么调整软件可以减小两者之间的差异。

六、思考题

当负载输出多大的时候光电池达到最大功率点输出?。

太阳能电池组件的制造与性能评估

太阳能电池组件的制造与性能评估一、引言太阳能电池是一种将太阳能转化为电能的装置,其制造和性能评估对于推广和优化太阳能利用具有重要意义。

本文将围绕太阳能电池组件的制造工艺和性能评估方法展开讨论。

二、太阳能电池组件的制造太阳能电池组件制造涉及多个步骤,包括硅片生产、电池片制备、电池片与光伏模组的组装等。

以下是具体步骤的简要介绍:1. 硅片生产硅片是太阳能电池组件制造的核心材料。

首先,通过化学汽相沉积(CVD)法或单晶硅棒拉片法制备硅棒。

然后,将硅棒切割成具有一定厚度的硅片。

最后,对硅片进行抛光和清洗,以提高表面平整度和纯度。

2. 电池片制备电池片的制备主要包括沉积P型和N型硅薄膜、扩散P型和N 型区域、沉积抗反射膜、金属网片印刷等步骤。

通过这些工艺,可将硅片转化为具有正负电荷分离功能的太阳能电池。

3. 电池片与光伏模组的组装将电池片片组焊接成串联或并联的电池模组,然后与玻璃、背板等材料组装成完整的光伏模组。

最后,对光伏模组进行封装,确保其具备良好的机械强度和耐候性。

三、太阳能电池组件的性能评估方法太阳能电池组件的性能评估是判断其发电效率和可靠性的关键。

下面介绍几种常用的性能评估方法:1. IV 曲线测量通过在不同光照强度和电压下测量太阳能电池组件的电流-电压(IV)特性曲线,可以评估其光电转换效率、最大功率点、填充因子等关键参数,并分析其性能损失来源。

2. 光谱响应测量通过测试不同波长的光辐射对太阳能电池组件产生的电流响应,可以评估其对不同波长光的敏感性,从而了解其在光谱不均匀环境下的发电性能。

3. 长期稳定性测试通过在高温、高湿度或连续光照条件下对太阳能电池组件进行长期稳定性测试,可以评估其在极端环境下的耐受能力,进而预测其在实际使用中的寿命和可靠性。

4. 环境适应性测试通过模拟实际应用环境的温度、湿度、盐雾等条件对太阳能电池组件进行测试,可以评估其适应不同环境条件的能力,包括高温耐性、防潮性和耐腐蚀性等。

太阳能电池片丝网印刷_烧结工艺完整版

ADVANCEMENT Position1 刮刀起始位置;Position2 印刷后的返回位

置;Position3

印刷后停止位置 Position4 印刷后开始返回时位置,

机器印刷时括刀后退的开始位置。

FLOOD SUEEGEE Printing speed 印刷速度;Flood speed 回料速度

有机载体包括有机高分子聚合物、有机溶剂、有机添 加剂等等。它调节了浆料的流变性, 固体粒子的浸润 性, 金属粉料的悬浮性和流动性以及浆料整体的触变 性,决定了印刷质量的优劣。

丝网印刷—网版

网版是由不锈钢织成不同网目大小的网纱及涂在网纱 上的乳胶装在网框架组成。网版图样设计开孔处则将 乳胶去除,刮刀刷过网纱时可将施放在网版上的浆料 透过图样开孔处印在基材上,主要决定印刷厚度为乳 胶厚度。丝网印刷时根据不同的网版张力、乳胶厚度、 刮刀下压力量、刮刀速度、刮刀下刀及离刀迟滞时间 等等参数可得到不同的印刷厚度。此外,浆料的粘滞 性、基材表面的亲疏水性、烘干温度时间都会影响到 印刷的高度及深度。

X ,Y, Theta piece offsets 网板位置在三个方向上偏移量。

印刷参数

Snap-off 网版间距印刷时电池到网板的距离。这个参数关系到Z向电机的运动, 因为向下是正向,所以这个参数是一个负数。丝网间距的零点由压力传感器来 决定,每次照点时会进行一次零点的寻找。丝网间距的调节规律是设置值越大, 透墨量越高,当到达一定高度时,油墨无法触及承印物表面时就会造成印刷不 全或无法印刷;设置值越小,透墨量越低,当低到一定高度时,硅片无法在设 定的脱离速度和真空的带动下脱离网版而粘黏在网版上就是粘片;

Park 网版停止位置,印刷完成后电池到网板的距离,这个参数也是个负数。此 值设定偏低时会造成网版在印刷完成后由于位置较低而刮花印刷图形;

太阳能电池i-v曲线

太阳能电池i-v曲线一、引言太阳能电池作为一种绿色、可再生的能源转换设备,在太阳能光伏发电领域具有广泛的应用前景。

i-v曲线是描述太阳能电池性能的重要参数之一,它反映了电池在不同光照条件下的电流和电压之间的关系。

本文将详细介绍太阳能电池i-v曲线的原理、定义、测量方法、影响因素以及优化策略等方面。

二、太阳能电池原理太阳能电池是一种利用光能转换为电能的装置,其工作原理基于光电效应。

当太阳光照射到太阳能电池上时,光子将能量传递给电子,使得电子从价带跃迁至导带,形成光电流。

同时,光子也会被吸收,产生热能。

因此,太阳能电池既具有光能转换功能,又具有一定的热效应。

三、i-v曲线定义i-v曲线是指太阳能电池在不同光照条件下的电流(i)和电压(v)之间的关系曲线。

在恒定光照条件下,通过测量太阳能电池的电流和电压,可以绘制出一条i-v曲线。

该曲线反映了电池在不同光照强度下的性能表现,包括最大功率点、开路电压、短路电流等参数。

四、测量方法测量太阳能电池i-v曲线的方法主要有两种:开路电压法(OCV)和短路电流法(SCV)。

开路电压法是通过测量太阳能电池在不同光照条件下的开路电压,绘制出相应的i-v曲线。

短路电流法则是通过测量电池在不同光照条件下的短路电流,得到相应的i-v曲线。

两种方法各有优缺点,实际应用中需要根据具体情况选择合适的测量方法。

五、影响因素影响太阳能电池i-v曲线的因素有很多,主要包括光照强度、温度、光谱分布、结深和表面状态等。

光照强度对i-v曲线的影响最为显著,随着光照强度的增加,电流和电压均呈线性增加趋势。

温度对i-v曲线也有一定影响,随着温度的升高,电流和电压均有所降低。

光谱分布对i-v曲线的影响较小,但不同波长的光子对电子的激发能力不同,因此不同光谱分布的光照条件会对i-v 曲线产生一定影响。

结深和表面状态也会对i-v曲线产生影响,结深较深的电池具有更好的光电转换效率,表面状态良好的电池能够减少反射损失和提高光电转换效率。

太阳能光伏组件IV测试特性曲线分析

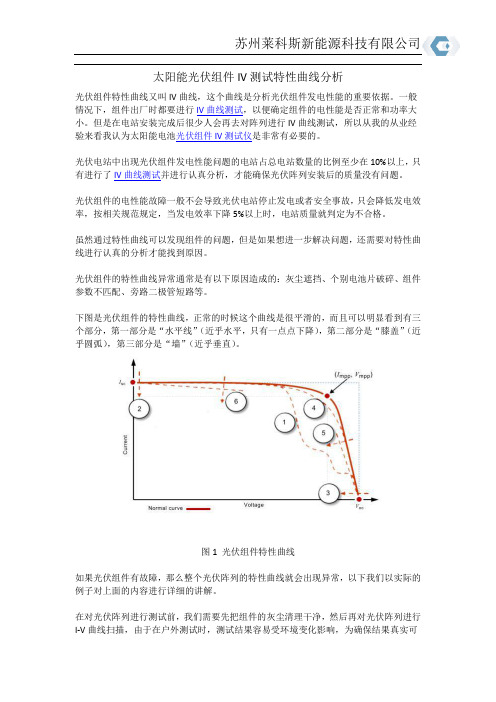

太阳能光伏组件IV测试特性曲线分析光伏组件特性曲线又叫IV曲线,这个曲线是分析光伏组件发电性能的重要依据。

一般情况下,组件出厂时都要进行IV曲线测试,以便确定组件的电性能是否正常和功率大小。

但是在电站安装完成后很少人会再去对阵列进行IV曲线测试,所以从我的从业经验来看我认为太阳能电池光伏组件IV测试仪是非常有必要的。

光伏电站中出现光伏组件发电性能问题的电站占总电站数量的比例至少在10%以上,只有进行了IV曲线测试并进行认真分析,才能确保光伏阵列安装后的质量没有问题。

光伏组件的电性能故障一般不会导致光伏电站停止发电或者安全事故,只会降低发电效率,按相关规范规定,当发电效率下降5%以上时,电站质量就判定为不合格。

虽然通过特性曲线可以发现组件的问题,但是如果想进一步解决问题,还需要对特性曲线进行认真的分析才能找到原因。

光伏组件的特性曲线异常通常是有以下原因造成的:灰尘遮挡、个别电池片破碎、组件参数不匹配、旁路二极管短路等。

下图是光伏组件的特性曲线,正常的时候这个曲线是很平滑的,而且可以明显看到有三个部分,第一部分是“水平线”(近乎水平,只有一点点下降),第二部分是“膝盖”(近乎圆弧),第三部分是“墙”(近乎垂直)。

图1 光伏组件特性曲线如果光伏组件有故障,那么整个光伏阵列的特性曲线就会出现异常,以下我们以实际的例子对上面的内容进行详细的讲解。

在对光伏阵列进行测试前,我们需要先把组件的灰尘清理干净,然后再对光伏阵列进行I-V曲线扫描,由于在户外测试时,测试结果容易受环境变化影响,为确保结果真实可靠,我们对同一个光伏阵列要测试三次以上。

现在市场上有很多仪器可以对光伏阵列的I-V特性曲线进行现场测试,本文提供的光伏曲线案例全部是通过意大利HT公司生产的I-V400测试仪得到的。

01 - 多膝盖“多膝盖”,从这个曲线可以知道光伏阵列中有个别组件的旁路二极管已经短路,原因可能是以下:光伏组件被阴影遮挡、部分电池片损坏、组件旁路二极管损坏、个别组件的功率偏低;图2 第1种异常情况案例02 - 短路电流偏小短路电流偏小,原因可能是组件功率衰减,也可能是测试时操作不当(比如,辐照度计放置倾角不正确,测试时太阳光强变化过快造成的;图3 第2种异常情况案例03 - 开路电压过低开路电压过低,原因可能是以下:PID效应、部分光伏组件被完全遮挡、旁路二极管损坏等,还有可能是测试时操作不当(比如:温度测量不准确)造成的;图4 第3种异常情况案例04 - 膝盖变形“膝盖变形”,表现为开路电压和短路电流都正常,但是填充因子偏低,造成这种情况的原因可能是组件老化,也可能是第5和第6种异常同时发生造成的。

太阳能电池IV特性实验报告

太阳能电池IV特性实验报告一、本太阳能电池基本IV 特性实验 1. 实验目的 1.了解太阳能光伏电池的基本特性参数:开路电压、短路电流、峰值电压、峰值电流、峰值功率、填充因子及转换效率 2.了解太阳能光伏电池的伏安特性及曲线绘制 3.掌握电池特性的测试与计算 2. 实验设备光伏太阳能电池特性实验箱。

3. 实验原理(1)开路电压Uoc 开路电压(Open circuit voltage VOC),当将太阳能电池的正负极不接负载、使电流i=0 时,此时太阳能电池正负极间的电压就是开路电压,开路电压的单位是伏特(V)。

单片太阳能电池的开路电压不随电池片面积的增减而变化,一般为0.5~0.7V。

(2)短路电流Isc 短路电流(short-circuit current),当将太阳能电池的正负极短路、使电压u=0 时,此时的电流就是电池片的短路电流,短路电流的单位是安培(A),短路电流随着光强的变化而变化。

(3)峰值电压Um 峰值电压也叫最大工作电压或最佳工作电压。

峰值电压是指太阳能电池片输出最大功率时的工作电压,峰值电压的单位是v。

峰值电压不随电池片面积的增减而变化,一般为0.45~0.5v,典型值为0.48v。

(4)峰值电流Im 峰值电流也叫最大工作电流或最佳工作电流。

峰值电流是指太阳能电池片输出最大功率时的工作电流,峰值电流的单位是安培(A)。

(5)峰值功率Pm 峰值功率也叫最大输出功率或最佳输出功率。

峰值功率是指太阳能电池片正常工作或测试条件下的最大输出功率,也就是峰值电流与峰值电压的乘积:Pm=Im×Um。

峰值功率的单位是w(瓦)。

太阳能电池的峰值功率取决于太阳辐照度、太阳光谱分布和电池片的工作温度,因此太阳能电池的测量要在标准条件下进行,测量标准为欧洲委员会的101 号标准,其条件是:辐照度l000W/m2、光谱AMl.5、测试温度25±1℃。

(6)填充因子FF 填充因子也叫曲线因子,是指太阳能电池的最大输出功率与开路电压和短路电流乘积的比值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从I—V 特性曲线分析烧结工艺条件

摘要:本文通过研究太阳电池的性能与烧结温度和带速的关系,利用太阳电池单片测试仪,测试太阳电池的I-V特性曲线并对其进行分析。

研究了太阳电池的串并联电阻与烧结条件的各个温度段的温度相关;获得了一些结果:串联电阻与低温阶段的烧结条件有关,并联电阻受到高温区温度和烧结时间(带速)的严重影响。

通过以上关系对烧结工艺优化调整后,获得了较好性能的太阳电池。

给出了太阳电池烧结工艺的调整方法,对太阳电池的生产具有一定的指导意义。

关键词:太阳电池;串联电阻;并联电阻;烧结工艺条件

0引言

太阳电池是将太阳能转换成电能的基础器件,常规的硅太阳电池片制备工艺流程为:化学清洗抛光→绒面制作→磷扩散→等离子刻蚀去周边→去磷硅玻璃→镀减反射膜→丝网印刷电极→烧结→性能测试。

其中烧结是太阳电池制备的关键工艺之一。

烧结的好坏影响着串并联电阻和填充因子,进而影响太阳电池的效率;况且前面某些步骤出现问题还可以返工,而这一步操作一旦完成太阳电池的性能就无法再改变,所以这一步工艺的好坏最终决定着整个工艺的好坏。

决定烧结工艺条件的因素有扩散的结深、烧结温度、烧结时间以及所使用的浆料型号等。

由于现在很多光伏厂家所使用的设备型号、性能、电极浆料等都不一样,所以有不同的烧结条件,这都需要各个厂家对工艺条件进行研究和总结,获得适合于自己生产线的工艺条件。

本文通过分析不同的烧结工艺下太阳电池的I-V特性曲线,得到串联电阻与烧结条件的各个温度段的温度相关,并联电阻受到高温区温度和烧结时间(带速)的影响,对硅太阳电池烧结工艺的优化有一定的指导意义。

1实验

1.1实验原理

由相关资料可知:铝-硅合金最低共熔点温度为577.2℃,银-铝合金最低共熔点温度为567℃。

在烧结背面铝背场时,如果温度达到577℃,铝和硅很快就形成合金,而使得背面因扩散而形成的N型层得到杂质补偿,同时银-铝也合金化,形成背电极的欧姆接触。

而当温度逐渐降低后,硅铝合金中的一部分铝会因饱和而析出来,剩下的铝则使得硅形成高掺杂的P+层,在电池的背面形成P+/P 高低结,产生铝背场结构(BSF)。

但正面银电极的烧结却相对比较困难,因为烧结温度过低,银电极栅线与硅片结合不牢,串联电阻增大。

烧结温度过高,虽然牢固度增加,但可能会将正面P-N结烧穿,使得太阳电池的并联电阻变小,电性能变坏,甚至使太阳电池失效。

银-硅合金最低共熔点温度为830℃,但适宜的烧结温度需要由实验决定。

链式烧结炉中的常规烧结曲线如图5所示,温度分布通常可以分为四个区域:烘干区域(温度在200-500℃),背面电极的烧结区域(温度在500-650℃),正面银电极的烧结区域(温度在650-780℃),冷却硅片的降温区域(温度自然降低)。

烧结过程中,传送网带的速度与恒温区温度应很好匹配,以保证有适当的恒温时间使得硅片和金属电极之间温度达到平衡,同时保证金属电极的牢固度。

但转送网带的速度也不能太慢,以避免硅片在高温的时间过长,而增加正面P-N

结被破坏的可能。

具体的网带速度也需要由实验决定,以便使得在不削减正面

P-N结性能的前提下,使得金属电极与硅片的接触达到最佳的烧结效果。

1.2实验设备与过程

我们选择电阻率在0.5~1Ω·cm,尺寸为100mm×l00mm,(100)取向的P 型直拉单晶硅片;采用标准碱腐蚀单晶绒面工艺;液态POCl3背靠背扩散工艺,扩散后方块电阻为40~50Ω/□;采用喷涂热解法沉积TiO2层工艺形成表面减反射涂层;然后丝网印刷电极,使用FERROCN53-102铝浆、FERRO3398的背面银铝浆和FERRO33462的银浆;烧结工艺采用万全高新应用技术研究所的七段红外链式烧结炉;最后用TDC-150X太阳电池测试仪检测I-V特性。

2结果与讨论

烧结过程每组参数烧结三片去除最高功率和最低功率选择中间功率片子

I-V特性曲线作为实验研究对象。

烧结参数与电池性能如表1所示。

从烧结条件(1)获得的I-V曲线如图2(a)。

根据I-V曲线中串联和并联电阻与曲线形状的关系,从图形可以看出太阳电池的串并联电阻都不理想;电池的串

联电阻较高,我们认为可能是电极浆料中的有机物挥发不完全所致,说明低温区温度过低或者是电池在低温区的时间过短。

我们适当调高低温段的温度(序号2),从图2(b)中可以看出:串联电阻得到了较好的改善,基本达到了串联电阻的要求;但是并联电阻明显较小,导致太阳电池的性能不好。

这是因为太阳电池属于浅结器件,如果高温段的温度过高,正面银电极中的银会有一部分穿过N型层和基底形成合金,造成部分的P?N结被破坏,导致并联电阻降低。

因此我们降低高温区温度,调整烧结条件为(序号3和4),I-V曲线测试结果如图2(c)和(d)所示。

与图2(a)(b),太阳电池的并联电阻具有明显的改善,但我们认为还未达到最好的效果。

并联电阻大小不但和烧结温度有关,而且和烧结时间有关。

所以我们对链式烧结炉网带的传输速度进行调整,即改变高温区域的烧结时间以求获得更好的结果。

我们将网带的速度分别设定为序号(5、6、7)I-V曲线测试结果如图2(e、f、g),从图中可以看出:当传输速度为8.5时太阳电池的串并联电阻均达到满意的结果,太阳电池转换效率最高;序号(8)和I-V曲线测试结果如图2(h)是为了验证工艺的可重复性而设计的,并且我们在此烧结条件又进

行了多次实验均得到了好的结果,这说明我们的分析是正确的面决非偶然性。

3结论

通过分析I-V特性曲线与太阳电池串并联电阻的关系,来指导和调整太阳电池电极的烧结工艺,对优化太阳电池烧结工艺的方法进行了探索研究。

通过实验和结果分析获得了如下结论:

(1)太阳电池的串并联电阻与烧结工艺条件密切相关;

(2)串联电阻与烧结条件的各个温度段的温度相关,低温是浆料中有机溶剂的有效挥发;中温是铝背场的烧结合金化;高温是正面电极的烧结合金化;

(3)烧结过程中,并联电阻受到高温区温度和烧结时间(带速)的影响;

(4)根据以上结果指导,进行了烧结工艺的优化,获得了较好的效果;

(5)此方法对工业化生产具有一定的指导意义。