石灰生产工艺流程

碳酸钙的工艺流程

碳酸钙的工艺流程碳酸钙是一种常见的化学物质,广泛应用于建筑材料、医药、食品、化工等领域。

碳酸钙的生产工艺流程包括矿石采选、矿石破碎、矿石烧结、碳化、石灰石分级、石灰石煅烧、碳酸钙生产等多个步骤。

下面将详细介绍碳酸钙的生产工艺流程。

1. 矿石采选。

碳酸钙的主要原料是石灰石,因此首先需要进行石灰石的采选。

石灰石是一种含有大量碳酸钙的岩石,通常位于地下深处,需要进行开采。

在矿石采选过程中,需要考虑矿石的纯度和含杂质情况,以确保生产出的碳酸钙质量优良。

2. 矿石破碎。

采选到的石灰石需要经过破碎处理,将大块的石灰石破碎成适合生产需要的颗粒大小。

破碎后的石灰石颗粒将作为后续工艺步骤的原料。

3. 矿石烧结。

矿石烧结是为了提高石灰石的反应活性。

经过破碎的石灰石颗粒需要进行烧结处理,使其具有更好的煅烧性能,提高后续工艺步骤的效率。

4. 碳化。

石灰石经过烧结后,需要进行碳化处理。

碳化是将石灰石与煤粉或其它含碳物质进行混合,然后在高温条件下进行反应,生成氧化钙和二氧化碳。

碳化后的产物将作为后续工艺步骤的原料。

5. 石灰石分级。

碳化后的产物需要进行分级处理,以去除其中的杂质和不合格颗粒。

分级后的产物将得到更纯净的原料,为后续工艺步骤提供优质的原料保障。

6. 石灰石煅烧。

经过石灰石分级后的原料将进行煅烧处理。

煅烧是将原料在高温条件下进行加热处理,使其发生化学反应,生成氧化钙和二氧化碳。

煅烧后的产物将成为碳酸钙的主要原料。

7. 碳酸钙生产。

最后,经过石灰石煅烧得到的氧化钙将与二氧化碳进行反应,生成碳酸钙。

碳酸钙生产工艺需要控制好反应条件和原料配比,以获得高品质的碳酸钙产品。

以上就是碳酸钙的生产工艺流程。

通过矿石采选、矿石破碎、矿石烧结、碳化、石灰石分级、石灰石煅烧、碳酸钙生产等多个步骤,可以生产出优质的碳酸钙产品,满足不同领域的需求。

在生产过程中,需要严格控制每个步骤的工艺参数,确保产品质量稳定可靠。

碳酸钙的工艺流程在不断优化改进中,以满足市场对环保、高效、高品质产品的需求。

生石灰生产工艺流程

生石灰生产工艺流程生石灰是一种广泛应用于建筑、冶金、化工、环保等领域的重要物质。

其生产工艺流程主要包括石灰石的采石、石灰石的烧制、石灰的粉碎、筛分和包装等环节。

下面就具体介绍一下生石灰的生产工艺流程。

1. 石灰石的采石石灰石是生产生石灰的原料,其采石需要选择高质量的石灰石矿区,遵循环保措施,将石灰石采出后进行初步加工,分离掉杂质和泥沙,使其纯度达到要求。

采石后将石灰石送入石灰石窑进行石灰石的烧制。

2. 石灰石的烧制石灰石的烧制是生产生石灰的关键步骤。

石灰石窑是石灰石烧制的主要设备,石灰石窑按烧结方式不同可分为立窑、横窑、旋转窑等。

石灰石窑内的石灰石经过高温烧制,石灰石分解为氧化钙和二氧化碳,最终得到生石灰。

石灰石烧制温度一般在900℃-1200℃之间,随着烧结温度的增加,生产出的生石灰纯度也会提高。

3. 石灰的粉碎石灰石烧制后,得到的生石灰块需要进行粉碎处理,以便于后续的筛分和包装等工艺。

石灰的粉碎设备一般采用颚式破碎机、反击式破碎机、圆锥式破碎机等,将生石灰块破碎成小块,然后再进行细碎。

4. 筛分石灰的粉碎后,需要进行筛分,以分离出不同颗粒大小的生石灰粉末。

筛分设备主要有振动筛、旋振筛、直线筛等。

经过筛分后,生产出的生石灰粉末颗粒大小均匀,质量稳定。

5. 包装石灰生产的最后一个环节是包装。

生产出的生石灰粉末需要进行包装,以便于储存和销售。

石灰的包装一般采用塑料编织袋、纸袋等,根据客户要求进行包装封装。

生石灰的生产工艺流程是一个包含多个环节的复杂过程,要求生产厂家掌握一定的技术水平和生产经验,同时要遵循环保和安全生产的原则。

不断优化生产工艺流程,提高生产效率和产品质量,是石灰生产企业不断追求的目标。

熟石灰粉生产工艺流程

熟石灰粉生产工艺流程英文回答:Production Process of Hydrated Lime Powder.1. Raw Material Preparation.The raw material for hydrated lime powder is calcium oxide, which is obtained by calcining limestone in a kiln. The limestone is first crushed and screened to remove impurities and then fed into the kiln. The kiln temperature is raised to around 1000-1200°C, which drives off the carbon dioxide from the limestone and leaves behind calcium oxide.2. Hydration.The calcium oxide is then cooled and hydrated by adding water. The amount of water added is carefully controlled to ensure that the final product has the desired properties.The hydration process takes place in a hydration reactor, which is typically a rotating drum or a fluidized bed reactor.3. Classification.The hydrated lime powder is then classified by size using a classifier. The classifier separates the powderinto different size fractions, which can then be used for different applications.4. Drying.The hydrated lime powder is then dried to remove any excess moisture. The drying process can be carried out using a variety of methods, such as spray drying, flash drying, or rotary drying.5. Packaging.The dried hydrated lime powder is then packaged in bags or drums for storage and transportation.中文回答:熟石灰粉生产工艺流程。

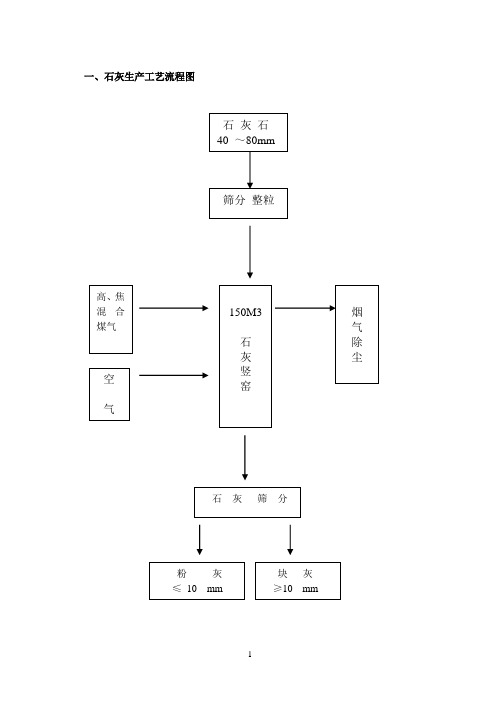

石灰生产工艺操作规程

一、石灰生产工艺流程图二、主要参数1 窑体主要参数1)有效高度 21。

7 m 。

2)有效容积 150 m3 。

3)窑衬外径 4.6 m 。

4)窑衬内径 3 m .5)高径比 7.58 。

6)焙烧带高度 5 m 。

7)烧嘴:低压套筒式.8)烧嘴数量:2排共28只。

9)上下排烧嘴距离:2.5M。

10)上下排烧嘴布置:平面对称、上下错排.2、煤气与助燃空气参数1)煤气热值:850~950KCaL/NM32)空气过剩系数:1。

05~1。

15三、技术要求1 石灰石(执行YB/T5279—1999 二级石灰石标准)1)粒度规格:40~80 mm。

2)成分: CaO 〉 52 % MgO < 3 %SiO 〈2。

2 % S < 0.10 % P 〈 0。

02 %3)石灰石应具备良好的热稳定性,加热过程无爆裂.4)石灰石中不得混入杂质。

2 燃料1)高、焦混合煤气2)高炉煤气热值:≥ 740 KCaL/M33)焦炉煤气热值:≥ 4000 KCaL/M34)焦炉煤气比例: 3~5 %3 石灰主要指标(执行厂内控标准 JGN52-1999 )CaO > 88 % MgO < 5 % SiO 〈3% S < 0。

07 % 灼减:6%活性度:300ML4 烘窑1)新窑衬烘窑烘炉时间不小于168小时原则:驱除水分、烧结好炉衬。

2)新窑烘窑要求升温速度:每小时不大于10~15℃。

保温:150℃、350℃、600℃进行保温,保温时间20~24小时.烘炉终结温度:850~900℃.烘窑前加入1米厚的石料保护炉底。

石灰窑烘炉曲线图(后附)5 操作控制要求A、焙烧温度控制:1)焙烧带温度:1050~1150℃。

2)预热带温度:400~900℃.3)冷却带温度:900~200℃.4)窑顶烟气出口温度:≤ 600℃。

5)出窑石灰温度:≤ 200℃。

B、风气配比1)煤气量:8500~10000 Nm3/h2)空气量:6800~8000 Nm3/h3)空气过剩系数:1。

石灰工艺流程

石灰工艺流程

《石灰工艺流程》

石灰是一种广泛应用的建筑材料,它可以用于制作混凝土、粘土、石膏等。

石灰的制作过程称为石灰工艺流程,是一个复杂的过程,需要严格控制各种参数才能获得高质量的石灰产品。

石灰的制作过程主要分为石灰石的采集、筛分、煅烧和石灰的搅拌等几个步骤。

首先是石灰石的采集,通常是从矿山或采石场中开采石灰石原料,然后经过筛分,去除掉石灰石中的杂质和杂物。

接着是石灰石的煅烧过程,将石灰石放入石灰窑中加热,使其分解成氧化钙和二氧化碳。

石灰石在石灰窑中加热的过程中,需要严格控制温度和通风等参数,以确保分解的均匀性和燃烧的充分性。

石灰石分解后的氧化钙就是我们常见的生石灰,但生石灰并不适合直接使用,还需要进行水化反应,即将生石灰与水混合搅拌,生成氢氧化钙。

石灰的工艺流程虽然看似简单,但是实际操作中需要严格控制各个环节和参数,以确保产品质量和生产效率。

此外,石灰工艺流程还需要考虑到环保和能源消耗等方面的问题,发展低能耗、高效率的石灰工艺流程是未来的发展方向。

总的来说,《石灰工艺流程》是一个值得深入研究和探讨的课题,它不仅与建筑行业相关,还与环保、能源等领域息息相关,对于推动石灰工艺的进步和发展具有重要的意义。

石灰厂生产工艺流程

石灰厂生产工艺流程石灰是一种广泛应用于建筑、冶金、化工等行业的重要原料,其生产工艺流程包括石灰石矿的采矿、破碎、燃烧,以及石灰石矿的石灰石石灰石的干燥和石灰的炉内烧结等。

本文将以某石灰厂为例,介绍石灰的生产工艺流程。

石灰厂生产工艺流程:1. 采矿:石灰厂首先从石灰石矿山中采矿,采用爆破和机械采矿等方法将石灰石矿块从矿山中取出。

2. 破碎:将采矿得到的石灰石矿块通过振动给料机送入颚式破碎机中进行初次破碎。

破碎后的石灰石块被输送到锤式破碎机进行二次破碎。

3. 磨碎:经过破碎的石灰石经过物料输送机被送入石灰石磨机中进行磨碎,使其达到所需的细度。

4. 干燥:磨碎后的石灰石送到石灰石干燥机中进行干燥,去除石灰石中的水分。

5. 炉内烧结:将干燥后的石灰石送入炉内,通过高温炉内炉石燃烧来进行石灰的烧结。

在炉内,石灰石经历预热、煅烧和冷却等过程,最终形成熟料。

6. 熟料破碎:经过炉内烧结的石灰石熟料通过震动给料机送入颚式破碎机中进行破碎,将熟料破碎成所需的粒度。

7. 石灰生产成品:经过破碎的熟料进入石灰生产设备中进行石灰的生产。

通过控制石灰的化学成分和粒度,通过振动给料机送入石灰包装机中打包成品石灰。

石灰厂生产工艺流程的关键技术:1. 石灰石矿块的破碎:采用颚式破碎机和锤式破碎机进行二次破碎,确保石灰石矿块破碎到所需的尺寸。

2. 石灰石的磨碎:石灰石磨机的选用和运行参数的调整,确保石灰石达到所需的细度。

3. 石灰石干燥:控制干燥机的温度和湿度,确保石灰石干燥到合适程度。

4. 炉内烧结:控制炉内的温度和烟气成分,使石灰石达到所需的烧结程度和质量。

5. 石灰生产:控制生产设备的操作参数,确保石灰的化学成分和粒度符合要求。

综上所述,石灰厂的生产工艺流程包括石灰石的采矿、破碎、磨碎、干燥和炉内烧结等过程,通过控制各个环节的工艺参数和关键技术,可以制备出符合要求的成品石灰。

石灰厂生产流程

石灰厂生产流程石灰是一种重要的工业原料,广泛应用于建筑、冶金、化工、环保等领域。

而石灰厂的生产流程则是实现石灰生产的关键环节。

本文将以石灰厂生产流程为主题,详细介绍石灰从原料到成品的生产过程。

一、石灰的原料准备石灰的生产主要依赖石灰石作为原料。

石灰石是一种含有高浓度氧化钙(CaO)的矿石,通常采用露天矿或地下矿的方式开采。

采石场将石灰石运输至石灰厂,经过初步的破碎和筛分,得到合格的石灰石原料。

二、石灰石的煅烧石灰石经过破碎后,进入石灰窑进行煅烧。

石灰窑是一种高温反应设备,可将石灰石中的碳酸钙(CaCO3)转化为氧化钙(CaO)。

石灰窑通常采用煤、天然气或重油等燃料进行加热,通过窑内的高温,使石灰石中的碳酸钙分解,释放出二氧化碳(CO2),同时生成氧化钙。

石灰窑内的高温还能够杀死石灰石中的有机物,并提高氧化钙的纯度。

三、石灰的石化过程石灰石煅烧后得到的氧化钙并不能直接应用,还需要经过石化过程。

石灰石石化主要是通过将氧化钙与水进行反应,生成氢氧化钙(Ca(OH)2)。

石化过程通常在石灰窑外的反应槽中进行,将氧化钙与水按一定比例加入,搅拌均匀后,反应生成氢氧化钙。

石化过程中需要控制加水的量和搅拌的时间,以确保反应完全,并得到理想的石灰浆。

四、石灰浆的澄清和过滤石灰厂生产的石灰浆通常含有杂质和悬浮物,需要经过澄清和过滤的过程。

首先,将石灰浆放置一段时间,让其中的杂质和悬浮物沉淀到底部,然后将上清液取出。

接下来,通过过滤设备,将石灰浆中的小颗粒杂质进行过滤,得到纯净的石灰浆。

五、石灰浆的干燥和成品经过澄清和过滤的石灰浆需要进行干燥处理,以得到成品石灰。

通常采用喷射干燥机对石灰浆进行干燥,喷射干燥机通过高速喷射热空气,使石灰浆中的水分迅速蒸发,最终得到成品石灰。

干燥后的石灰可以进一步进行筛分和包装,以满足不同用途的需求。

总结起来,石灰厂生产流程主要包括石灰石的原料准备、石灰石的煅烧、石灰的石化过程、石灰浆的澄清和过滤,以及石灰浆的干燥和成品处理。

石灰厂生产工艺流程

石灰厂生产工艺流程

《石灰厂生产工艺流程》

石灰是建筑、冶金、化工等行业的重要原料,其生产工艺流程十分复杂,需要经过多道工序才能完成。

下面是一个典型的石灰厂生产工艺流程:

1. 石灰石采集:石灰石是石灰的原料,通常从矿山或采石场采集。

石灰石需要经过破碎、筛分等工序进行初步处理。

2. 石灰石煅烧:经过初步处理的石灰石被送入石灰窑进行煅烧。

石灰窑是一个巨大的旋转筒,内部温度高达800摄氏度以上,石灰石在高温下分解成石灰和二氧化碳。

3. 石灰石煅烧后处理:煅烧后的石灰石需要进行冷却、研磨等后处理工序,以便使石灰的颗粒大小和形状符合要求。

4. 石灰厂石灰生产:石灰经过后处理后,可以被用于生产各种石灰制品,如生石灰、水泥、石灰水等。

以上是一个典型的石灰厂生产工艺流程,当然在具体生产中会根据不同原料和工艺要求有所不同。

石灰的生产工艺流程需要严格控制,以保证产品质量和生产效率。

石灰生产线工艺流程

石灰生产线工艺流程

《石灰生产线工艺流程》

石灰是一种重要的建筑材料,广泛用于水泥、石灰水、油漆等行业。

石灰生产线是通过一系列工艺流程将石灰石加工成石灰的生产线。

下面我们来介绍一下石灰生产线的工艺流程。

首先,原料准备。

石灰石是石灰的原料,需要将其破碎成均匀的颗粒。

然后,将破碎后的石灰石送入称重阀门,再由皮带输送机送入破碎机进行二次破碎。

接下来是石灰石的煅烧。

破碎后的石灰石经过煅烧炉的高温煅烧,将其转变为氧化钙。

氧化钙就是我们常说的石灰。

然后是石灰的冷却。

在煅烧后,石灰温度较高,需要通过冷却机进行冷却。

冷却后的石灰可以用于不同领域的生产。

最后是石灰的磨粉。

将冷却后的石灰送入研磨机进行磨粉,可以将其磨成不同颗粒度的石灰粉,以满足不同行业的需求。

通过以上工艺流程,石灰的生产线就完成了。

这一系列工艺流程保证了石灰的质量和产量,满足了市场的需求。

石灰生产线工艺流程的优化也是完善的,采用了先进的设备和技术,使得生产效率得到提高,同时减少了资源和能源的消耗,符合绿色环保的发展趋势。

希望通过不断的技术创新,石灰生产线工艺流程能够更加完善,推动石灰产业的可持续发展。

石灰生产工艺流程

石灰生产工艺流程

《石灰生产工艺流程》

石灰是一种重要的建筑材料,广泛应用于建筑、冶金、化工等行业。

它有高的碱性,可以中和土壤酸性,改善土壤肥力,还可以用于水处理和制造化肥。

那么,石灰是如何生产出来的呢?下面我们来了解一下石灰的生产工艺流程。

石灰的生产常见的两种方式:石灰石煅烧生产工艺和熟石灰生产工艺。

下面我们将分别介绍这两种工艺的流程。

首先是石灰石煅烧生产工艺。

石灰石煅烧是指石灰石经过高温煅烧后产生石灰的过程。

首先,将挖掘得到的石灰石送入破碎机进行粉碎。

然后,将粉碎后的石灰石送入石灰窑中。

石灰窑是一个高温炉,通过燃料的燃烧产生高温,使石灰石煅烧后生成生石灰。

生石灰经过冷却后,可以进行销售或者进行二次加工。

其次是熟石灰生产工艺。

熟石灰是指生石灰经过加热处理后得到的石灰产品。

首先,将生石灰送入回转窑中,通过加热处理,生石灰中的大部分二氧化碳得以释放,石灰石发生变化,成为了熟石灰。

熟石灰经过冷却后,就可以进行包装、销售和使用了。

以上是石灰的生产工艺流程。

石灰生产工艺流程简单,但是其中涉及到的机械设备和工艺技术需要高度配合,才能生产出高

质量的石灰产品。

希望通过了解石灰的生产工艺,能对大家有所帮助。

石灰生产工艺流程

石灰生产工艺流程石灰是一种常见的建筑材料,它具有多种用途,如用于水泥制造、钢铁冶炼等。

下面,我将介绍一下石灰的生产工艺流程。

石灰的生产工艺主要分为石灰石的采矿、石灰石的破碎、石灰石的煅烧和石灰的石灰水生成。

首先,石灰石的采矿。

石灰石一般是存在于地表或者地下的自然矿物,在生产工艺中,需要进行石灰石的开采。

开采方法主要有露天开采和地下开采两种。

露天开采是指将石灰石露天暴露在表面,然后进行开采;地下开采是指开挖巷道或井道,然后从地下进行开采。

采矿需要根据石灰石的质量和用途选择合适的开采方法。

然后,石灰石的破碎。

采矿后的石灰石通常含有其他杂质,需要进行破碎,以便更好的进行后续的工艺处理。

破碎一般采用破碎机械,如锤式破碎机、颚式破碎机等。

破碎后的石灰石通常粒度较为均匀,便于后续工艺的进行。

接下来,石灰石的煅烧。

煅烧是石灰生产的关键步骤之一。

煅烧是指将破碎后的石灰石进行高温处理,使其发生化学变化,并转变成石灰。

常用的煅烧设备有石灰窑和石灰窑炉,一般采用燃气、煤炭等作为燃料。

在热处理过程中,石灰石中的二氧化碳会被逐渐释放,同时石灰中的水分也会蒸发掉。

煅烧后的产品即为石灰。

最后,石灰的石灰水生成。

石灰水是指将石灰与水进行反应,生成氢氧化钙的溶液。

石灰水可用于多种用途,如建筑材料、环保等。

石灰水的生成工艺较为简单,只需将石灰与适量的水进行搅拌即可。

反应过程中,石灰会缓慢溶解于水中,生成石灰水。

综上所述,石灰的生产工艺流程主要包括石灰石的采矿、石灰石的破碎、石灰石的煅烧和石灰的石灰水生成。

这些步骤在石灰的生产中起着重要的作用,能够保证石灰的质量和性能。

石灰作为一种重要的建筑材料,在各个领域都有广泛的应用。

石灰生产工艺流程

石灰生产工艺流程石灰是一种重要的无机化合物,被广泛应用于水泥、钢铁、建筑材料等行业。

下面是一篇关于石灰生产工艺流程的700字的文章。

石灰的生产工艺流程主要包括原料准备、石灰石的煅烧和石灰的消化、石灰石粉碎和石灰的包装等步骤。

首先是原料准备。

石灰石是生产石灰的主要原料,其化学成分主要是碳酸钙(CaCO3)。

在工厂中,石灰石通过块状石灰石或石灰石砂矿采石车进行采石。

然后,将石灰石送入石灰石库,并经过仓储、堆场管理。

原料准备的目的是保证生产过程中的原料供应充足、质量稳定。

接下来是石灰石的煅烧和石灰的消化。

在石灰石库中,将石灰石送入石灰窑进行煅烧。

煅烧过程是利用高温将石灰石分解成氧化钙(CaO)和二氧化碳(CO2)。

石灰石块通过进料斗进入石灰窑,由于石灰窑中的高温和反应物流动,石灰石块逐渐分解成粒状石灰石。

粒状石灰石在石灰窑中经过不断的加热和冷却,最终形成氧化钙。

石灰石的煅烧是一个复杂的反应过程,需要严格控制温度和气氛以保证石灰石的完全分解和高纯度的氧化钙的产生。

石灰的消化是将氧化钙消化成石灰浆的过程。

石灰窑出来的石灰石块经过破碎机的破碎成为粒度适宜的石灰石粉末,并通过输送设备送至消化池中。

在消化池中,石灰石粉末与水混合,发生水化反应,生成石灰浆。

消化池中的搅拌装置可以将石灰石粉末和水充分混合,提高反应速率。

消化过程取决于石灰石的质量、水的用量和温度等参数的控制。

完成石灰的消化后,接下来是石灰石的粉碎。

石灰浆经过搅拌后,可以通过一系列的设备进行过滤、干燥和粉碎等处理。

首先,石灰浆经过过滤机进行固液分离,将石灰浆中的固体分离出来,并通过离心机进行脱水处理。

然后,将脱水后的石灰石块送入研磨机进行粉碎,得到粉碎后的石灰石粉末。

石灰石的粉碎可以根据用户的需求和不同的应用来确定粉碎程度。

最后是石灰的包装。

粉碎后的石灰石粉末通过输送设备送至包装装置进行自动包装。

石灰通常采用袋装或散装的方式进行包装。

袋装的石灰会自动装入袋子中,并进行称重、封口和标牌等工序。

石灰生产工艺流程

石灰生产工艺流程

石灰是一种常用的建筑材料,广泛用于建筑、冶金、化工等行业。

石灰的生产工艺流程主要包括采矿、破碎、煅烧等多个步骤。

首先,石灰的生产过程通常从石灰石的采矿开始。

石灰石是一种含有高浓度钙质的岩石,常见的有石灰石、石膏石、大理石等。

采矿过程中,作业人员会使用爆破、钻孔等手段将石灰石从地下获得,并将其输送到破碎设备中。

接下来,破碎是石灰生产中的重要一步。

破碎设备通常采用颚式破碎机、冲击式破碎机等,将采矿获得的石灰石进行破碎,得到所需的粒度。

破碎过程中,石灰石经过多次破碎和筛分,得到合适的石灰石颗粒。

然后,煅烧是石灰生产过程中的核心步骤。

通常使用回转窑进行石灰石的煅烧。

石灰石在高温下进行煅烧,其温度通常在800摄氏度以上。

在高温的作用下,石灰石中的碳酸钙分解释放出二氧化碳,形成氧化钙。

煅烧过程中,石灰石会逐渐变成白色,成为石灰。

最后,炉内石灰的冷却和贮存。

煅烧后的石灰需要进行冷却,以降低其温度,并确保石灰的稳定性。

冷却后的石灰被输送到仓库或储存设备中,等待下一步的使用。

总结起来,石灰的生产工艺流程包括采矿、破碎、煅烧和冷却等多个环节。

这一工艺流程可以使原始的石灰石转化为优质的

石灰产品。

石灰作为一种重要的建筑材料,广泛应用于建筑、冶金、化工等领域,对促进经济发展和社会进步起到了重要作用。

随着技术的不断创新和发展,石灰的生产工艺流程也在不断完善,为石灰产业的发展提供了坚实的基础。

石灰生产工艺流程

石灰生产工艺流程

石灰是一种重要的工业原料,广泛应用于建筑材料、冶金、化工等领域。

石灰生产工艺流程是指将石灰石经过煅烧等工艺处理,最终得到石灰的整个过程。

下面将对石灰生产工艺流程进行详细介绍。

首先,石灰石的选矿和破碎。

石灰石是石灰的原料,其主要成分是碳酸钙。

在生产过程中,首先需要对石灰石进行选矿,去除杂质,然后进行破碎,将石灰石破碎成适当的颗粒大小,以便后续的处理。

接下来是石灰石的煅烧。

经过破碎的石灰石进入石灰窑,进行煅烧处理。

煅烧是将石灰石加热至一定温度,使其分解生成氧化钙和二氧化碳的过程。

煅烧温度一般在900摄氏度以上,煅烧时间根据石灰石的性质和窑炉的设备而定。

随后是石灰的冷却和粉碎。

经过煅烧处理后的石灰,需要进行冷却,以降低温度,然后进行粉碎,得到所需的石灰产品。

冷却和粉碎工艺对石灰的质量和颗粒度有着重要影响,需要严格控制。

最后是石灰的包装和储存。

经过冷却和粉碎处理后的石灰产品,需要进行包装,以便运输和使用。

同时,对于未包装的散装石灰,

需要进行储存管理,防止受潮和变质。

总的来说,石灰生产工艺流程包括石灰石的选矿和破碎、煅烧、冷却和粉碎、包装和储存等环节。

每个环节都需要严格控制,以保

证石灰产品的质量和生产效率。

同时,随着科技的发展,石灰生产

工艺也在不断改进,以适应市场需求和环保要求。

在实际生产中,还需要考虑原材料的选择、能源消耗、废气处

理等方面的问题,以实现石灰生产的可持续发展。

希望本文对石灰

生产工艺流程有所帮助,谢谢阅读。

烧石灰工艺流程

烧石灰工艺流程一、石灰石储存与运输1.石灰石原料储存:在工厂附近设置石灰石原料场,储存足够的石灰石原料。

2.运输:使用车辆将石灰石原料运输到工厂,并按照要求堆放。

二、石灰石破碎与磨粉1.破碎:将大块的石灰石破碎成小块,以便于后续的磨粉操作。

2.磨粉:将破碎后的石灰石进行磨粉处理,得到细小的石灰石粉末。

三、石灰配料与混合1.配料:根据生产需求,将石灰石粉末与其他辅料(如煤炭、焦炭等)按照一定比例配料。

2.混合:将配好的料混合均匀,以确保烧制过程中的化学反应充分进行。

四、石灰窑烧制1.装料:将混合好的料装入石灰窑内。

2.烧制:在一定的温度和气氛下进行烧制,使石灰石发生热分解反应,生成生石灰。

3.出窑:烧制完成后,将生石灰从窑内取出。

五、成品石灰冷却与储存1.冷却:将出窑的生石灰进行冷却处理。

2.储存:将冷却后的生石灰储存于成品仓库中,以备后续使用。

六、废气处理与排放1.废气处理:在烧制过程中产生的废气进行除尘、脱硫等处理,以减少对环境的影响。

2.排放:经过处理的废气达到环保标准后,方可排放到大气中。

七、质量检测与控制1.原料检测:对进厂的原材料进行质量检测,确保符合生产要求。

2.过程控制:在生产过程中进行质量监控,确保每个环节的质量稳定。

3.成品检测:对成品进行质量检测,确保符合客户要求。

八、安全生产与环保1.安全设施:工厂内设置完善的安全设施,如消防器材、安全警示标志等,确保员工和设备安全。

2.环保措施:采取有效的环保措施,如除尘设备、废气处理装置等,减少对环境的影响。

同时,对工厂内的环境进行定期监测,确保符合环保要求。

麦尔兹石灰窑工艺流程

麦尔兹石灰窑工艺流程麦尔兹石灰窑是一种常见的制备生石灰的工艺。

它主要通过在高温下加热石灰石来分解石灰石中的碳酸钙,生成生石灰和二氧化碳。

下面,我将详细介绍麦尔兹石灰窑的工艺流程。

首先,原料准备。

制备石灰的原料是石灰石,石灰石一般为钙质矿石,主要成分是碳酸钙。

在选石场,首先会进行石灰石的挑选、洗净和粉碎处理。

挑选出的石灰石颗粒大小一般为2-3厘米,并通过洗净去除杂质。

接下来,对石灰石进行粉碎处理,使其颗粒大小达到0.5-1厘米左右。

然后,石灰石的煅烧。

将准备好的石灰石装入麦尔兹石灰窑中,通过点火加热,使石灰石达到高温。

麦尔兹石灰窑一般为圆筒形,石灰石从窑的上部进入,向下移动,并在窑中逐渐加热。

窑内温度可达到900-1100摄氏度。

在高温下,石灰石中的碳酸钙开始分解,生成生石灰和二氧化碳。

分解反应通常是一个较慢的过程,需要几个小时到几天的时间。

随后,生石灰的处理。

石灰石分解生成的生石灰会从麦尔兹石灰窑的底部排出。

生石灰通常为颗粒状或块状,含有较多的无机物杂质。

通常需要对生石灰进行筛选、破碎和粉碎处理,以去除杂质并使颗粒大小均匀。

经过处理后的生石灰可以用于多种用途,如建筑材料、环境保护和工业处理等。

最后,二氧化碳的处理。

石灰石分解过程中产生的二氧化碳通常是不可避免的副产物。

二氧化碳具有一定的环境污染性,因此需要进行处理。

常见的处理方式是将二氧化碳收集起来,并用于其他工业过程或进行封存。

二氧化碳可用于饮料制作、温室气体增加或进行地下封存等。

总之,麦尔兹石灰窑工艺流程主要包括原料准备、石灰石煅烧、生石灰处理和二氧化碳处理。

通过这一工艺流程,可以高效地制备出生石灰,并对产生的二氧化碳进行处理,以实现资源的有效利用和环境的保护。

碱厂石灰车间工艺流程

碱厂石灰车间工艺流程

石灰的使用率很高,经过加工后,调配成石灰浆、石灰膏、石灰水等等,用作涂料和砖瓦粘合剂是许多工业的重要的原料。

生活中,很多原料可生产石灰,石灰石的原料有石灰石、白垩、贝壳、电石渣等等。

石灰生产的工艺流程1、破碎:将石灰石有振动给料机均匀的送入到破碎机内,经过一次、两次的破碎整形,通过振动筛分级筛分后,粒度不同的大块物料通过输送带回到二次破碎机重新破碎,成品由皮带输送机输送至成品区。

2、煅烧:经过破碎的石灰石由预热器顶部料仓下料溜管导入预热器本体内,同时由石灰回转窑传入的高温烟气将物料预热至800℃以上,使石灰石发生部分分解,再由液压推杆依次推入石灰回转窑尾部,经石灰回转窑高温煅烧后再卸入冷却器内,通过风机吹入的冷风冷却,将物料冷却至环境温度60℃以下排出冷却器。

经冷却器吹入的空气作为二次空气进入石灰回转窑参与燃烧。

3、粉磨:经过破碎、煅烧之后的物料要进行粉磨,利用磨机内部的钢球在球磨运动过程中通过挤压和重力作用,既满足了粉磨的需要同时也满足了配料的需要。

4、成品输送:成品石灰经冷却器卸出后由输送机、斗式提升机组合输送至石灰仓。

此外,石灰生产线设备配置还有磨粉机、预热器、回转窑、破碎机、冷却机、输送机、振动给料机等设备组成,我公司会根据用户实际生产需求量身定制石灰生产线设备配置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石灰生产工艺流程

石灰是一种重要的工业原料,广泛应用于建筑材料、化学工业、钢铁冶炼和环保等领域。

石灰生产工艺流程是指将石灰石或石灰石的高岭土、粘土、矾土等副产品通过热反应,在高温下分解出二氧化碳(CO2)和生产出氧化钙(CaO)的过程。

本文将详细介绍石灰生产工艺流程。

一、石灰石准备

石灰石主要为碳酸钙(CaCO3),是石灰生产的原材料之一。

石灰石应经过选矿、破碎、洗涤等工艺处理,去除杂质、粉尘等,保证生产过程的稳定性和生产产品的质量。

二、石灰窑

石灰石在石灰窑内进行分解反应。

石灰窑可分为垂直窑、横窑和回转窑三种,其中回转窑最为常见。

石灰窑主要由窑身、窑头、窑尾、窑门、风机等部分组成。

窑体内部由层层石灰石和火焰交替分布,高温下石灰石分解,反应产物及未反应的石灰石自顶部向下移动,由窑尾处排出,称为生石灰(CaO)。

三、加水回灰

本步骤是将生石灰(CaO)转化为水合石灰(Ca(OH)2)的过程。

生石灰(CaO)与水反应,产生强烈热量。

当水分子和CaO结合后,产生Ca(OH)2,并且反应时放出大量的热。

因此,在反应过程中,应控制水分的加入速度和时间,以避

免出现爆炸等安全事故。

水合石灰(Ca(OH)2)的制备条件是:温度越高,溶解度越大;加水速度越慢,反应越充分。

四、石灰产品制备

水合石灰(Ca(OH)2)可以用于水泥、建材、建筑和环保等行业。

常见的石灰产品制备方法有石灰乳、熟料水泥等。

其中,石灰乳为一种半流体状态的混合物,由水合石灰和水混合后形成。

石灰乳可以用于钢铁冶炼、矿柱充填和土壤改良等方面。

熟料水泥则将制备好的石灰与硅酸盐等材料烧成熟料,再经过磨捣、混合等工艺制成,是建筑和工程领域最常用的材料之一。

总的来说,石灰生产工艺的流程主要分为四步:石灰石准备、石灰窑、加水回灰和石灰产品制备。

在每个步骤中,都需要严格控制生产条件和流程,以确保生产产品的质量和提高生产效率。

同时,石灰生产过程中要注意安全,避免出现事故和环境破坏等问题,保障生产的安全和可持续发展。