石灰加入量计算

1石灰加入量的计算

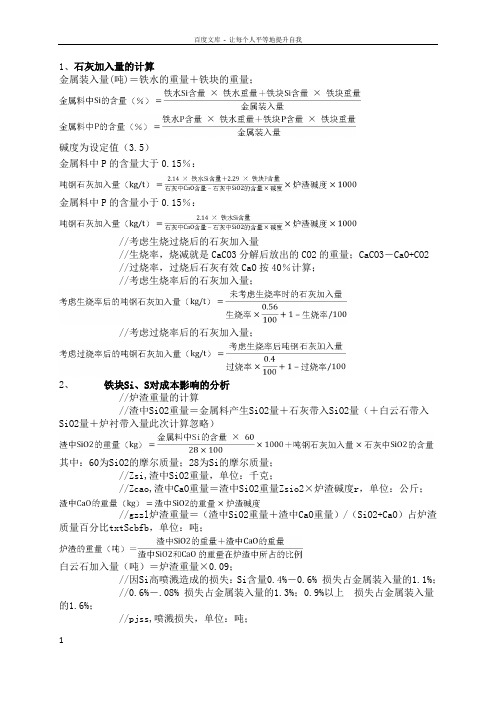

1、石灰加入量的计算金属装入量(吨)=铁水的重量+铁块的重量;碱度为设定值(3.5)金属料中P的含量大于0.15%:金属料中P的含量小于0.15%://考虑生烧过烧后的石灰加入量//生烧率,烧减就是CaCO3分解后放出的CO2的重量;CaCO3-CaO+CO2 //过烧率,过烧后石灰有效CaO按40%计算;//考虑生烧率后的石灰加入量;//考虑过烧率后的石灰加入量;2、铁块Si、S对成本影响的分析//炉渣重量的计算//渣中SiO2重量=金属料产生SiO2量+石灰带入SiO2量(+白云石带入SiO2量+炉衬带入量此次计算忽略)其中:60为SiO2的摩尔质量;28为Si的摩尔质量;//Zsi,渣中SiO2重量,单位:千克;//Zcao,渣中CaO重量=渣中SiO2重量Zsio2×炉渣碱度r,单位:公斤;//gzzl炉渣重量=(渣中SiO2重量+渣中CaO重量)/(SiO2+CaO)占炉渣质量百分比txtScbfb,单位:吨;白云石加入量(吨)=炉渣重量×0.09;//因Si高喷溅造成的损失:Si含量0.4%-0.6% 损失占金属装入量的1.1%; //0.6%-.08% 损失占金属装入量的1.3%;0.9%以上损失占金属装入量的1.6%;//pjss,喷溅损失,单位:吨;//设定渣中FeO的质量百分比为18%;渣中金属铁粒的损失占渣量的8%; //jsss,金属损失=渣中FeO的金属量+渣中铁粒损失+喷溅损失,单位:吨;jsss = gzzl * 0.18 * 56 / 72 + gzzl * 0.08 + pjss;金属损失(吨)=渣中FeO的金属量+渣中铁粒损失+喷溅损失;//将金属损失按铁水和铁块比例分开计算成本的影响钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价//gtlcb,钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价;//shcb,石灰成本=石灰单价×石灰加入量;//Sicb,Si对成本的影响=影响钢铁料成本+影响石灰成本;//shs,S对石灰的影响;出钢时炉中S要小于.030%;//设定:脱S效率按20%计算,则5%的渣量可脱除0.001%的S;//s,金属料中总的S含量;Tksyx,铁块S对成本的影响;//吨钢成本 (shcb石灰成本+ gtlcb钢铁料成本)//脱去一个S需要不考虑S时总渣量的5%的渣量,增加5%的渣量消耗的石灰成本和钢铁料成本就是S的影响成本3、合金成本分析//合金加入量计算//Sijrl,硅铁加入量;Mnjrl,锰硅加入量//锰硅加入量。

路基石灰土石灰用量计算

5%、6%、8%、10%灰土计算一、材料费计算通过击实试验,得出以下数据:5%灰土最大干密度1.730g/cm3 最佳含水量17.1%6%灰土最大干密度1.718g/cm3 最佳含水量18.1%8%灰土最大干密度1.686g/cm3 最佳含水量18.6%10%灰土最大干密度1.678g/cm3 最佳含水量19.4%5%灰土石灰用量计算:每一方5%灰土最大总质量为:M灰土=ρ灰土*v=1730Kg*1m3=1730 Kg干混合料质量为:M干混合料=M灰土/(1+w最佳)=1730Kg/(1+17.1%)=1477.37Kg干土质量:M干土= M干混合料/(1+5%)=1477.37 Kg/(1+5%)=1407.02Kg干灰质量:M干灰质量=M干混合料- M干土=1477.37Kg-1407.02 Kg=70.35Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=70.35*(1+0.7%)=70.84Kg 6%灰土石灰用量计算:每一方6%灰土最大总质量为:M灰土=ρ灰土*v=1768Kg*1m3=1768 Kg干混合料质量为:干土质量:M干土= M干混合料/(1+6%)=1497.04 Kg/(1+6%)=1412.30 Kg干灰质量:M干灰质量=M干混合料- M干土=1497.04 Kg-1412.30 Kg=84.74 Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=84.74*(1+0.7%)=85.33 Kg 8%灰土石灰用量计算:每一方8%灰土最大总质量为:M灰土=ρ灰土*v=1686Kg*1m3=1686Kg干混合料质量为:M干混合料=M灰土/(1+w最佳)=1686Kg/(1+18.6%)=1421.59 Kg干土质量:M干土= M干混合料/(1+6%)=1421.59 Kg/(1+8%)=1316.28Kg干灰质量:M干灰质量=M干混合料- M干土=1421.59 Kg-1316.28Kg=105.31Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=105.31*(1+0.7%)=106.05 Kg 10%灰土石灰用量计算:每一方10%灰土最大总质量为:M灰土=ρ灰土*v=1678Kg*1m3=1678Kg干混合料质量为:干土质量:M干土= M干混合料/(1+10%)=1405.36 Kg/(1+10%)=1277.6Kg干灰质量:M干灰质量=M干混合料- M干土=1405.36Kg-1277.6Kg=127.76Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=127.76*(1+0.7%)=128.65Kg 根据石灰单价为295元/吨 +吊运费 12元/吨 307元/吨5%灰土石灰原材金额: 70.84Kg*0.307元/Kg=21.75元6%灰土石灰原材金额: 85.33Kg*0.307元/Kg=26.20元8%灰土石灰原材金额: 106.05Kg*0.307元/Kg=32.56元10%灰土石灰原材金额: 128.65Kg*0.307元/Kg=39.50元二、劳务费计算施工一方5%犁翻灰土:掺灰机械费:2.5元/M3中拖使用费:3.5元/M312~15t光轮压路机费用为:3元/M3辅助人工:4元/M3合计一方5%犁翻灰土:13元/ M3一台挖机每小时的费用为230元/每小时(包括柴油),经计算每一方灰土挖机费用为:230元/100M3=2.3元/M3翻灰3次:2.3元/M3*3=6.9元/M3中拖、小型机具使用费:2.5元/M312~15t光轮压路机费用为:2元/M33公里场内运输费:5.5. 元/M33公里场内运输挖机费:1元/M3灰土摊铺机械费:1元/M3辅助人工:1元/M3合计一方5%灰土费为:19.9元/ M3施工一方8%犁翻灰土、翻灰共计要3次,一台挖机每小时翻土约100M3。

白云石加入量计算

已知条件如下:铁水成分 Si 0.85%,P 0.20%;石灰成分 CaO 89%,SiO 2 1.2%,MgO 3.0%;生白云石成分 CaO 32%,SiO 2 1.3%,MgO 21%;终渣成分 R=3.5,MgO 6%;渣量为装入量的15%,炉衬侵蚀量为装入量的0.9%,炉衬中MgO 为37%。

计算生白云石和石灰的实际加入量分别是多少?解:石灰加入量Q 石灰=1000)(])[(14.2⨯⨯∆⋅R CaO w Si w 有效 10005.3%2.15.3%89%85.014.2⨯⨯⨯-⨯= 75=kg/t 铁 (不加白云石时) 生白云石的加入量1000)()(%⨯⋅=白云石白云石渣量MgO w MgO w Q 86.421000%21%6%15=⨯⨯=kg/t 铁 而炉渣中的MgO 来源主要有加入的生白云石、石灰以及被侵蚀下来的炉衬中的MgO 。

其中石灰带入的MgO 量为:75×3.0%=2.25 kg石灰带入的MgO 折合成生白云石数量为:71.10%2125.2=÷=灰w kg/t 铁同样可以计算出,由炉衬侵蚀带入的MgO 折合成生白云石数量为:86.15%21%371000%9.0=⨯⨯=衬w kg/t 铁 所以生白云石的实际加入量应为:29.1686.1571.1086.42=--=--='衬灰白云石白云石w w Q Q kg/t 铁即:如果保持终渣中MgO 为6% 时,每吨铁水需要加入生白云石16.29kg 。

生白云石带入的CaO 量为:21.5%3229.16=⨯kg生白云石带入的CaO 量折合成石灰的数量为:15.6%)2.15.3%89(21.5=⨯-÷ kg/t 铁所以石灰的实际加入量应为:75-6.15=68.85 kg/t 铁。

石灰加药量计算

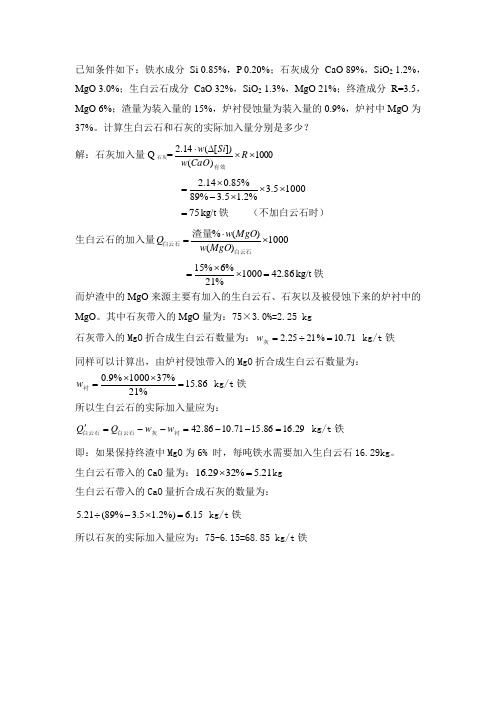

机械加速澄清池污泥浓度: 重力排泥:含水率98% 机械排泥:含水率95%

W1---进水污泥重量 W2---浓缩或脱水后污泥重量 机械加速澄清池排泥密度约为 污泥组成主要为由加入的石灰反应生成的碳酸钙、由絮凝剂生成的氢氧化铁、进出水悬浮物浓度差 絮凝剂加药量为30-80mg/L 以FeSO4.7H2O计算,折算成氢氧化铁污泥为10-30mg/L 加入石灰量为“方法二”中的量

含水率=1-(W1-W2)/W1

碳酸钙泥量W1=石灰量*100/74 氢氧化铁泥量W2=25mg/L 悬浮物泥量W3=S1-S2 排泥量W=(W1+W2+W3)*Q/0.02 排泥体积V=W/1020 kg/d

Q为一天的水量

缩或脱水后污泥重量 3 澄清池排泥密度约为1020kg/m 出水悬浮物浓度差

石灰调节ph计算过程

石灰调节ph计算过程

其中,V是溶液的体积(单位为升),C是石灰的浓度(单位为mol/L),56是石灰的摩 尔质量。

3液。可以将石灰固体加 入适量的水中,搅拌均匀以使其溶解。

石灰调节ph计算过程

石灰(氢氧化钙)可以用来调节溶液的pH值。石灰的溶解会产生氢氧根离子(OH-), 从而增加溶液的碱性。下面是石灰调节pH值的计算过程:

1. 确定初始溶液的pH值:首先,需要知道初始溶液的pH值。可以使用pH计或其他方法 进行测量。

2. 计算所需的石灰量:根据目标pH值和初始pH值,计算所需添加的石灰量。这个计算过 程可以使用以下公式:

4. 加入石灰溶液:将准备好的石灰溶液缓慢地加入初始溶液中,同时搅拌以促进混合。

5. 测量pH值:在加入石灰溶液后,使用pH计或其他方法测量溶液的pH值。如果目标pH 值尚未达到,可以再次计算所需的石灰量,并重复步骤3和4,直到达到目标pH值为止。

石灰调节ph计算过程

需要注意的是,石灰调节pH值的计算过程是基于理想情况下的化学反应和理论计算,实 际情况可能会受到其他因素的影响,如反应速率、溶液中其他离子的存在等。因此,在实际 操作中,可能需要进行实验验证和调整以达到所需的pH值。

灰剂量计算公式

灰剂量计算公式灰剂量,这在工程建设中可是个重要的概念呀!特别是在道路施工、基础建设等方面。

那咱就来好好聊聊灰剂量计算公式。

先来说说啥是灰剂量。

简单说,灰剂量就是在稳定土中,石灰或者水泥所占干土质量的百分比。

为啥要算这个呢?因为灰剂量的多少直接影响着稳定土的强度和稳定性。

灰剂量的计算公式其实也不算太复杂。

一般常用的公式就是:灰剂量 = (加入的石灰或水泥质量÷干土质量)× 100% 。

比如说,咱们有一堆干土,质量是 100 千克,然后加入了 5 千克的石灰。

那这时候灰剂量就是(5÷100)× 100% = 5% 。

不过,在实际操作中,可没这么简单哦!这里面有好多细节要注意。

我记得有一次跟着施工队去现场,那是一个大热天,太阳火辣辣的。

我们正在铺设一段道路的基层,就是要用到稳定土。

当时负责计算灰剂量的小伙子,因为着急,把干土的质量算错了,结果导致一开始拌出来的稳定土根本达不到要求的强度。

大家那个着急呀!没办法,只能重新配料,重新计算,这一来一回,浪费了不少时间和材料。

这就告诉咱们,算灰剂量可不能马虎。

要准确测量干土的质量,还有加入的石灰或者水泥的质量。

而且,测量的时候,仪器得精准,操作得规范。

还有哦,不同的工程,对灰剂量的要求也不一样。

有的要求高,有的要求低。

这就得根据具体的设计要求来,不能想当然。

另外,在计算灰剂量的时候,还得考虑到水分的影响。

因为土里面往往是含有一定水分的,如果不把这个考虑进去,算出来的灰剂量也会不准确。

总之,灰剂量的计算虽然有公式,但要真正做好,得细心、认真,严格按照规范和要求来。

可不能像我碰到的那个小伙子一样,因为粗心大意,给自己和大家都带来麻烦。

希望通过今天跟您说的这些,能让您对灰剂量计算公式有更清楚的了解,以后在实际应用中少走弯路,把工程做得又好又扎实!。

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总————————————————————————————————作者: ————————————————————————————————日期:炼钢部分各种计算公式汇总1、转炉装入量装入量=错误!未定义书签。

2、氧气流量Q=错误!Q-氧气流量(标态),错误!或 错误!V-1炉钢的氧气耗量(标态),m3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=错误!I-供氧强度(标态),错误!未定义书签。

; Q -氧气流量(标态),错误!;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgR T)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s。

冲击深度计算h冲=K 错误!未定义书签。

h 冲—冲击深度,m ;P0—氧气的滞止压力(绝对),㎏/㎝2;d0—喷管出口直径,m ;H 枪—枪位,m;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 hma x=P 00.5·d00.6ρ金0.4有效冲击面积计算R=2.41×104(错误!未定义书签。

)2R—有效冲击半径,m ;νmax —液面氧射流中心流速,m/s; νm ax =ν出错误!·错误!未定义书签。

ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=\f (3G 金,r 平均·ρ金)G金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m3hV-1炉钢的氧气耗量(标态),m 3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m3t ·min ;Q-氧气流量(标态),m3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

自建房白石灰用量计算公式

自建房白石灰用量计算公式在自建房的过程中,白石灰是不可或缺的建筑材料之一。

它不仅可以用于墙面的涂料,还可以用于地面的抹灰和石灰砂浆的制作。

因此,在施工过程中,正确计算白石灰的用量是非常重要的。

下面将介绍一种简单的计算公式,以帮助您准确地确定所需的白石灰用量。

首先,我们需要明确一些基本的参数,以便进行计算。

这些参数包括墙面或地面的面积、石灰砂浆的厚度以及白石灰的浓度。

墙面或地面的面积通常可以通过测量得到,石灰砂浆的厚度可以根据设计要求确定,而白石灰的浓度则可以参考产品说明书或咨询专业人士。

接下来,我们可以使用以下的计算公式来确定白石灰的用量:白石灰用量 = 面积×厚度÷浓度。

其中,面积是墙面或地面的实际面积,厚度是石灰砂浆的厚度,浓度是白石灰的浓度。

通过这个公式,我们可以简单地计算出所需的白石灰用量。

举个例子,假设我们要涂刷一面墙,其面积为20平方米,石灰砂浆的厚度为2厘米,白石灰的浓度为0.3。

那么,我们可以通过上面的公式计算出白石灰的用量:白石灰用量 = 20 × 0.02 ÷ 0.3 = 1.33立方米。

通过这个简单的计算,我们可以确定在涂刷这面墙时需要1.33立方米的白石灰。

当然,实际施工过程中还需要考虑到一些浪损和误差,因此在采购白石灰时可以适当增加一些备用量。

除了墙面的涂料,白石灰还可以用于地面的抹灰和石灰砂浆的制作。

在这些情况下,我们同样可以使用上面的公式来计算白石灰的用量。

只需要将面积和厚度的参数替换为地面的实际面积和抹灰或砂浆的厚度即可。

需要注意的是,白石灰的用量计算公式是基于理想情况下的计算结果,实际施工过程中可能会受到多种因素的影响,如施工技术、环境条件等。

因此,在进行施工前,最好咨询专业人士或参考相关的施工规范,以确保计算出的白石灰用量是合理的。

总之,正确计算白石灰的用量对于自建房的施工是非常重要的。

通过上述的计算公式,我们可以简单地确定所需的白石灰用量,从而避免材料的浪费和不足。

生石灰入水钙含量计算公式

生石灰入水钙含量计算公式生石灰入水是指将生石灰加入水中溶解,形成氢氧化钙溶液的过程。

在工业生产和实验室实验中,经常需要对生石灰入水后的钙含量进行计算。

钙是人体和动植物生长发育所必需的微量元素,因此了解钙含量对于农业生产和食品加工具有重要意义。

本文将介绍生石灰入水钙含量的计算公式及其应用。

生石灰入水钙含量计算公式如下:Ca²⁺ = (V × N × 40.08) / (1000 × V₁)。

其中,Ca²⁺表示钙离子的含量,单位为mol/L;V表示生石灰溶液的体积,单位为L;N表示生石灰的摩尔浓度,单位为mol/L;40.08表示氢氧化钙的摩尔质量,单位为g/mol;V₁表示取样体积,单位为L。

在进行生石灰入水钙含量计算时,首先需要准备好生石灰和蒸馏水。

将一定质量的生石灰加入一定体积的蒸馏水中,搅拌均匀,形成氢氧化钙溶液。

然后取一定体积的氢氧化钙溶液,经过适当稀释后,用滴定管取样,加入EDTA试剂进行络合滴定。

根据络合滴定的结果,可以计算出氢氧化钙溶液中钙离子的含量。

下面通过一个实例来说明生石灰入水钙含量的计算过程。

假设取样体积V₁为10mL,生石灰的摩尔浓度N为0.1mol/L,生石灰溶液的体积V为100mL,络合滴定的结果表明取样中EDTA的用量为20mL。

根据络合滴定的结果,可以得出EDTA和钙的摩尔比为1:1。

因此,EDTA的摩尔浓度为0.1mol/L。

根据EDTA的摩尔浓度和用量,可以计算出氢氧化钙中钙离子的摩尔浓度为0.1mol/L。

将已知数据代入生石灰入水钙含量计算公式中,可以得到钙离子的含量为:Ca²⁺ = (0.1 × 0.1 × 40.08) / (1000 × 0.01) = 0.004008mol/L。

通过这个实例可以看出,生石灰入水钙含量的计算过程并不复杂,只需要根据实验数据代入计算公式中即可得到结果。

炼钢工—计算题

1.若冶炼45钢,其成份为%C ,%Mn ,%Si ,%P ,%S ,%Cu ,液相线温度是多少? 钢中元素对熔点温度降低的影响:答案:解:液相线温度为:t =1539-65×-5×-8×-30×-25×-7×≈1499℃ 答:液相线温度为1499℃。

2.已知条件:铁水成分:Si % , P %;石灰成分:CaO 89% SiO 2 %, MgO % ; 终渣成分:R=,计算吨铁石灰加入量? 答案:石灰加入量= 有效%%][14.2CaO Si ⨯×R ×1000=%2.15.3%89%85.014.2⨯-⨯××1000=74(千克/吨铁)3.氧气瞬时流量为32550m3/h ,出钢量钢铁料总装入量155t ,使用四孔氧枪,试计算供氧强度。

答案:解:供氧强度I=Q/t=32550/60/155=(m3/)4.冶炼45#钢、钢液量100吨,控制成份锰%,炉中成份锰%,Fe-Mn 回收率98%,Fe-Mn 中含锰65%,计算Fe-Mn 加入量?答案:解:铁合金加入量= (控制成份-炉中成份)×钢液量÷(回收率×铁合金元素成份)Fe-Mn 加入量=(%-%)×100000kg ÷(65%×98)=627.9kg5.根据锰平衡计算转炉渣量。

(小数点后保留二位数) 已知:(1)铁水23吨,含锰%;(2)散状料带入锰忽略不计;(3)废钢5吨,含锰%;(4)钢水量为25吨,残锰%;(5)终点炉渣含氧化锰%答案:解:锰的投入=铁水带锰+废钢带锰=23*1000*%+5*1000*%=(kg ) 锰的产出=钢水带锰+炉渣带锰=25*1000*%+渣量(x )*1000*%=25+12x 根据投入=产出计算方法,则 =25+12x x=()/12=(t )6.冶炼Q235B 钢,用高碳锰铁脱氧,计算吨钢锰铁加入量和锰铁的增碳量(终点锰铁吨钢加入量=(%%)/70%*70%*1000=(Kg)锰铁增碳量=(*%*90%)/1000*100%=%7.已知:金属装入量中铁水占90%,废钢占10%,吹炼钢种是Q235B,渣量是金属装入量的%;吹炼过程中,金属料中90%的碳氧化生成CO、10%的碳氧化生成CO2。

整合版转炉炼钢计算部分分解

转炉炼钢部分1.>已知转炉造渣碱度要求为3.0,铁水中含Si为1.2%,石灰有效CaO为70%,试计算吨钢石灰加入量是多少?解:石灰加入量= (2.14[%Si]/%CaO有效)×R×100= (2.14×1.2%/70)×3×100=110kg/t答:吨钢加入石灰110kg。

2.>某钢厂2000年生产Q235A80万吨,Q215B60万吨,另外还生产60Si2Mn45万吨。

该厂的优质钢比是多少?解:优质钢比(%)=优质钢产量(吨)/钢总产量(吨)×100%=45/(80+60+45)×100%=24.32%答:该厂的优钢比为24.32%。

3.>出钢量按73t,钢中氧为700ppm,理论计算钢水全脱氧需要加多少kg铝?(铝原子量为27,氧原子量为16)解:反应方程式:2Al+3[O]=(Al2O3)73t钢中700ppm[0]折合钢水含氧量:73×1000×0.07%=51.1kg设:51.1kg氧消耗X kg铝则:2×27/(3×16)=X/51.1得:X=2×27×51.1/(3×16)=57.5kg答:理论计算钢水全脱氧需要加57.5kg铝。

4.>已知在钢液中,元素百分含量(xi):碳0.11%,硅0.21%,锰0.42%,磷0.02%,硫0.03%,铜0.06%,其余成分不计。

各元素含1%对钢液凝固影响值(△ti)为:碳90,硅6.2,锰1.7,磷28,硫40,铜2.6;纯铁凝点为1539℃。

计算Q195的液相线温度(T液)。

解:T液=1539-∑(xi·△ti)=1539-0.11×90-0.21×6.2-0.42×1.7-0.02×28-0.03×40-0.06×2.6=1525℃答:Q195的液相线温度ΔT为1525℃5.>已知:铁水含硅0.80%,硅铁含硅74%,铁水装入量50t,要求配后铁水含硅1.2%,求硅铁配加量(kg)。

2023石灰软化选型及计算方法

2023/7/

10

1

(2)石灰-纯碱加入量估算 1)石灰用量估算

[CaO]=56/ε1×([CO2]+ H总+ HMg+ α)

[CaO]-石灰投加量,mg/L;56-CaO的摩尔质量,g/mol; ε1―工业石灰的纯度,%;H总-原水总碱度,mmol/L;

HMg-原水镁硬度,mmol/L; α-石灰过剩量,mmol/L (一般为0.1~0.2mmol/L)

11

1

3、石灰-石膏处理法

对于高碱度的负硬水,即水中总碱度大于总硬度的 水,常以石灰-石膏处理法除去。涉及反应式为:

2NaHCO3+CaSO4+Ca(OH)2═2CaCO3↓+Na2SO4+2H2O 2KHCO3+CaSO4+Ca(OH)2═2CaCO3↓+K2SO4+2H2O

2023/7/

12

1

2023/7/

4

1

三、软化方法及选择 通常对硬度高、碱度高的水采用石灰软化法; 对硬度高、碱度低的水采用石灰-纯碱软化法; 对碱度高的负硬水则采用石灰-石膏处理法。

2023/7/

5

1

1.石灰软化法: (1)基本反应原理

消石灰投入高含量暂时硬度的水中,会产生下列 反应:

Ca(OH)2+CO2═CaCO3↓+H2O Ca(OH)2+Ca(HCO3)2═2CaCO3↓+2H2O 2Ca(OH)2+Mg(HCO3)2═2CaCO3↓+Mg(OH)2↓+2H2O

2023石灰软化选型及计算

石灰软化法

一、工业给水软化的目的 硬度是水质的一个重要指标,通常以水中Ca2+,Mg2+

消石灰与生石灰

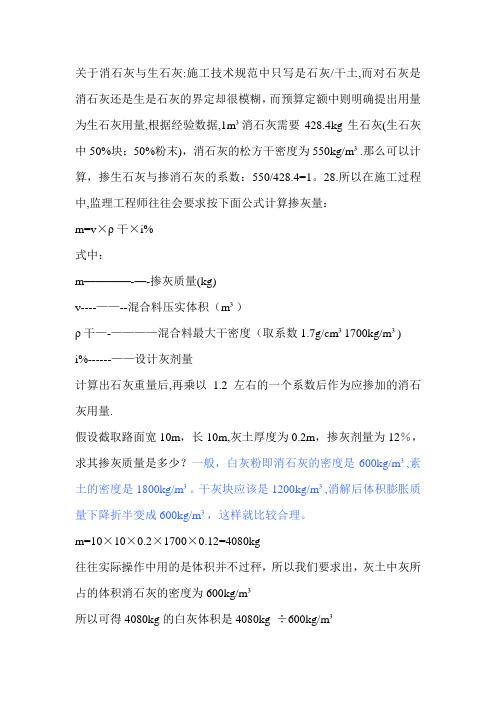

关于消石灰与生石灰:施工技术规范中只写是石灰/干土,而对石灰是消石灰还是生是石灰的界定却很模糊,而预算定额中则明确提出用量为生石灰用量,根据经验数据,1m³消石灰需要428.4kg生石灰(生石灰中50%块;50%粉末),消石灰的松方干密度为550kg/m³.那么可以计算,掺生石灰与掺消石灰的系数:550/428.4=1。

28.所以在施工过程中,监理工程师往往会要求按下面公式计算掺灰量:m=v×ρ干×i%式中:m————-—-掺灰质量(kg)v----——--混合料压实体积(m³)ρ干—-————混合料最大干密度(取系数1.7g/cm³1700kg/m³)i%------——设计灰剂量计算出石灰重量后,再乘以 1.2左右的一个系数后作为应掺加的消石灰用量.假设截取路面宽10m,长10m,灰土厚度为0.2m,掺灰剂量为12%,求其掺灰质量是多少?一般,白灰粉即消石灰的密度是600kg/m³,素土的密度是1800kg/m³。

干灰块应该是1200kg/m³,消解后体积膨胀质量下降折半变成600kg/m³,这样就比较合理。

m=10×10×0.2×1700×0.12=4080kg往往实际操作中用的是体积并不过秤,所以我们要求出,灰土中灰所占的体积消石灰的密度为600kg/m³所以可得4080kg的白灰体积是4080kg ÷600kg/m³=6.8m³摊分到以上面积中白灰所占的厚度为6.8m³÷100㎡=0.068m如果把最大干密度取1800kg/m³那么消解灰的厚度即为0.072m比较接近常用数20cm灰土中用灰量为7.3cm的经验数据。

所以这样以后在施工中就比较容易掌控和便于实际操作。

10%灰土的计算方法及用灰剂量:m=10×10×0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、石灰加入量的计算shjrl,吨钢石灰加入量=;double shjrl;jszrl = double.Parse(txtTs.Text.ToString()) + double.Parse(txtTk.Text.ToString());金属装入量(吨)=铁水的重量+铁块的重量;si = (double.Parse(txtTsSi.Text.ToString()) * double.Parse(txtTs.Text.ToString()) + double.Parse(txtTkSi.Text.ToString()) * double.Parse(txtTk.Text.ToString())) / jszrl;p = (double.Parse(txtTsP.Text.ToString()) * double.Parse(txtTs.Text.ToString()) + double.Parse(txtTkP.Text.ToString()) * double.Parse(txtTk.Text.ToString())) / jszrl;r = double.Parse(txtR.Text.ToString());if (p <= 0.15){shjrl = (2.14 * si * r * 1000) / (double.Parse(txtShCao.Text.ToString()) - double.Parse(txtShSio2.Text.ToString()) * r);}else{shjrl = (2.14 * si + 2.29 * p) * r * 1000 / (double.Parse(txtShCao.Text.ToString()) - double.Parse(txtShSio2.Text.ToString()) * r);}碱度为设定值(3.5)金属料中P的含量大于0.15%:金属料中P的含量小于0.15%://考虑生烧过烧后的石灰加入量//生烧率,烧减就是CaCO3分解后放出的CO2的重量;CaCO3-CaO+CO2//过烧率,过烧后石灰有效成分按40%计算;//考虑生烧率后的石灰加入量;double shihui = shjrl / (double.Parse(txtSsl.Text.ToString()) * 0.56 / 100 + 1 - double.Parse(txtSsl.Text.ToString()) / 100);//考虑过烧率后的石灰加入量;shihui = shihui / (double.Parse(txtGsl.Text.ToString()) * 0.4 / 100 + 1 - double.Parse(txtGsl.Text.ToString()) / 100);2、铁块Si、S对成本影响的分析//炉渣重量的计算//渣中SiO2重量=金属料产生SiO2量+石灰带入SiO2量(+白云石带入SiO2量+炉衬带入量)此次计算忽略其中:60为SiO2的摩尔质量;28为Si的摩尔质量;//Zsi,渣中SiO2重量,单位:公斤;double Zsio2;Zsio2 = si * 10 * 60 / 28 + shihui * double.Parse(txtShSio2.Text.ToString()) / 100;//Zcao,渣中CaO重量=渣中SiO2重量Zsio2×炉渣碱度r,单位:公斤;double Zcao = Zsio2 * r;//gzzl钢渣重量=(渣中SiO2重量+渣中CaO重量)/SiO2+CaO占炉渣质量百分比txtScbfb,单位:吨;gzzl = (Zsio2 + Zcao) / double.Parse(txtScbfb.Text.ToString()) / 10;//计算Bysjrl,白云石的加入量,要求终渣MgO含量达到%以上;double Bysjrl = gzzl * 0.09;白云石加入量(吨)=炉渣重量×0.09;//因Si高喷溅造成的损失:Si含量.4%-.6% 损失占金属装入量的.1%;//0.6%-.08% 损失占金属装入量的.3%;.9%以上损失占金属装入量的.6%;//pjss,喷溅损失,单位:吨;double pjss = 0;if (si >= 0.4 && si < 0.6){pjss = 0.011;}else if (si >= 0.6 && si < 0.9){pjss = 0.013;}else if (si >= 0.9){pjss = 0.016;}//设定渣中FeO的质量百分比为18%;渣中金属铁粒的损失占渣量的8%;//jsss,金属损失=渣中FeO的金属量+渣中铁粒损失+喷溅损失,单位:吨;double jsss;jsss = gzzl * 0.18 * 56 / 72 + gzzl * 0.08 + pjss;金属损失(吨)=渣中FeO的金属量+渣中铁粒损失+喷溅损失;//将金属损失按铁水和铁块比例分开计算成本的影响钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价//gtlcb,钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价;double gtlcb = jsss * double.Parse(txtTs.Text.ToString()) *double.Parse(txtTsSi.Text.ToString()) / jszrl / si * double.Parse(txtTsdj.Text.ToString()) + jsss * double.Parse(txtTk.Text.ToString()) * double.Parse(txtTkSi.Text.ToString()) / jszrl / si * double.Parse(txtTkdj.Text.ToString());钢铁料成本=吨钢消耗铁块Si的成本+吨钢消耗铁块S的成本;//shcb,石灰成本=石灰单价×石灰加入量;double shcb = double.Parse(txtShdj.Text.ToString()) * shihui / 1000;//Sicb,Si对成本的影响=钢铁料成本+石灰成本;double Sicb = (gtlcb + shcb) * double.Parse(txtTk.Text.ToString()) / jszrl;//shs,S对石灰的影响;出钢时炉中S要小于.030%;//设定:脱S效率按20%计算;//s,金属料中总的S含量;Tksyx,铁块S对成本的影响;double s = (double.Parse(txtTs.Text.ToString()) * double.Parse(txtTss.Text.ToString()) + double.Parse(txtTk.Text.ToString()) * double.Parse(txtTks.Text.ToString())) / jszrl;double Tksyx = 0;if (s * 0.8 > 0.030){//吨钢成本(shcb石灰成本+ gtlcb钢铁料成本)//脱去一个S需要不考虑S时总渣量的5%的渣量,增加5%的渣量消耗的石灰成本和钢铁料成本就是S的影响成本Tksyx = (s - 0.030) * 50 * (shcb + gtlcb);Tksyx = Tksyx * double.Parse(txtTk.Text.ToString()) / jszrl;}3、合金成本分析//合金加入量计算//Sijrl,硅铁加入量;Mnjrl,锰硅加入量double Sijrl, Mnjrl;//锰硅加入量Mnjrl = (double.Parse(txtMnzx.Text.ToString()) - double.Parse(txtYuMn.Text.ToString())) / double.Parse(txtHjMn.Text.ToString()) / double.Parse(txtMnxsl.Text.ToString()) * 100000;txtMnjrl.Text = Mnjrl.ToString().Substring(0, 5);//硅铁加入量;锰硅合金增硅量,Zsi;double Zsi = Mnjrl * double.Parse(txtHjMnSi.Text.ToString()) / 100 *double.Parse(txtSixsl.Text.ToString()) / 1000;Sijrl = (double.Parse(txtSizx.Text.ToString()) - Zsi) / double.Parse(txtHjSi.Text.ToString()) / double.Parse(txtSixsl.Text.ToString()) * 100000;txtSijrl.Text = Sijrl.ToString().Substring(0, 4);//计算合金成分对吨钢成本的影响//Mnyx,硅锰合金的影响;Siyx,硅铁成分的影响;double Mnyx = Mnjrl * double.Parse(txtGmdj.Text.ToString()) / 1000;double Siyx = Sijrl * double.Parse(txtGtdj.Text.ToString()) / 1000;//合计,hj,合金总的吨钢影响量double hj = Mnyx + Siyx;4.铁块对Si、S对成本的影响设定钢铁料消耗为1080kg/t,钢水价格为2800元/吨;铁块成本=1吨铁块的采购成本+铁块Si、S消耗的石灰成本+金属损失成本(喷溅、吹损)-所得钢水价值(设定值)1吨铁块的采购成本=1×铁块单价;铁块Si、S消耗的石灰成本=//铁块Si、S对成本影响的分析//炉渣重量的计算//渣中SiO2重量=金属料产生SiO2量+石灰带入SiO2量(+白云石带入SiO2量+炉衬带入量)此次计算忽略//Zsi,渣中SiO2重量,单位:公斤;double Zsio2;Zsio2 = si * 10 * 60 / 28 + shihui * double.Parse(txtShSio2.Text.ToString()) / 100;//Zcao,渣中CaO重量=渣中SiO2重量Zsio2×炉渣碱度r,单位:公斤;double Zcao = Zsio2 * r;//gzzl钢渣重量=(渣中SiO2重量+渣中CaO重量)/SiO2+CaO占炉渣质量百分比txtScbfb,单位:吨;gzzl = (Zsio2 + Zcao) / double.Parse(txtScbfb.Text.ToString()) / 10;//计算Bysjrl,白云石的加入量,要求终渣MgO含量达到9%以上;double Bysjrl = gzzl * 0.09;//因Si高喷溅造成的损失:Si含量.4%-.6% 损失占金属装入量的.1%;//0.6%-.08% 损失占金属装入量的.3%;.9%以上损失占金属装入量的.6%;//pjss,喷溅损失,单位:吨;double pjss = 0;if (si >= 0.4 && si < 0.6){pjss = 0.011;}else if (si >= 0.6 && si < 0.9){pjss = 0.013;}else if (si >= 0.9){pjss = 0.016;}//设定渣中FeO的质量百分比为%;渣中金属铁粒的损失占渣量的%;//jsss,金属损失=渣中FeO的金属量+渣中铁粒损失+喷溅损失,单位:吨;double jsss;jsss = gzzl * 0.18 * 56 / 72 + gzzl * 0.08 + pjss;//将金属损失按铁水和铁块比例分开计算成本的影响//gtlcb,钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价;double gtlcb = jsss * double.Parse(txtTs.Text.ToString()) *double.Parse(txtTsSi.Text.ToString()) / jszrl / si * double.Parse(txtTsdj.Text.ToString()) + jsss * double.Parse(txtTk.Text.ToString()) * double.Parse(txtTkSi.Text.ToString()) / jszrl / si *double.Parse(txtTkdj.Text.ToString());//钢铁料成本=吨钢消耗铁块Si的成本+吨钢消耗铁块S的成本gtlcb = double.Parse(txtTk.Text.ToString()) / jszrl *(double.Parse(txtTkSi.Text.ToString()) / 100 + double.Parse(txtTks.Text.ToString())) *double.Parse(txtTkdj.Text.ToString());//shcb,石灰成本=石灰单价×石灰加入量;double shcb = double.Parse(txtShdj.Text.ToString()) * shihui / 1000;。