CK6125数控车床主传动系统设计

数控车床的主传动系统设计PPT

在进行动态特性分析时,需要考虑主轴的转速、转矩和刚度等参数,以及传动系统的固有频率和阻尼比等特性。 通过分析这些参数,可以评估主传动系统在加工过程中的稳定性,预测可能出现的振动和噪声问题,并采取相应 的措施进行优化设计。

强度与刚度分析

总结词

强度与刚度分析是评估主传动系统在承受外力和变形时的性能表现,以确保系统的可靠性和稳定性。

总结词:传统设计

详细描述:该实例介绍了一种传统的数控车床主传动系统设计,主要采用齿轮传 动和链传动组合的方式,具有结构简单、可靠性高的优点,但效率较低,适用于 一般加工需求。

实例二:主传动系统的改进设计

总结词:优化设计

详细描述:该实例针对传统主传动系统的不足,进行了优化改进。采用新型轴承和材料,提高了传动效率和稳定性,减少了 维护成本,适用于高精度、高效率的加工需求。

设计目的和意义

设计目的

设计出高效、稳定、可靠的数控车床主传动系统,满足加工精度和效率的要求, 提高生产效率和产品质量。

意义

主传动系统设计的优劣直接影响到数控车床的性能和加工精度,进而影响到整个 机械制造行业的生产水平和产品质量。因此,对数控车床主传动系统进行合理设 计,对于提高机械制造行业的整体水平具有重要意义。

要点二

详细描述

在进行热特性分析时,需要考虑主轴的转速、切削力和材 料导热系数等参数。通过建立热传导模型,可以预测主传 动系统在不同工况下的温度变化和热变形情况。根据分析 结果,可以采取相应的散热措施和热补偿技术,提高系统 的热稳定性和加工精度。

06 主传动系统实例分析

实例一:某型号数控车床主传动系统设计

高耐磨材料

选用高耐磨材料,如陶瓷和硬质 合金,以提高主传动系统的使用 寿命和可靠性,减少维护成本。

CK6125数控车床主传动系统设计

目录摘要 (II)ABSTRACT. (III)第一章前言 (1)1.1课题背景及目的 (1)1.2国内外研究现状及发展趋势 (1)1.2.1 数控系统的发展趋势 (1)1.2.2 我国数控车床的研究现状及发展趋势 (2)1.3课题研究内容及方法 (5)1.3.1 课题研究内容 (5)1.3.2 研究方法 (5)1.4论文构成 (5)第二章主传动系统的设计 (6)2.1主传动系统的设计要求 (6)2.2总体设计 (6)2.2.1 拟定传动方案 (6)2.2.2 选择电机 (7)2.2.3 主运动调速范围的确定 (9)2.2.4 转速图 (11)第三章传动系统零部件设计 (12)3.1传动皮带的设计和选定 (12)3.1.1.V带传动设计 (12)3.2轴系部件的结构设计 (14)3.2.1 I轴结构设计 (14)3.2.2 II轴结构设计 (17)3.2.3电磁摩擦离合器的计算和选择 (21)第四章主轴结构设计 (23)4.1对主轴组件的性能要求 (23)4.2轴承配置型式 (24)4.3主要参数的确定 (24)4.4主轴头的选用 (25)4.5编码器的选择与安装 (25)第五章结论 (27)参考文献 (28)致谢 (29)摘要:数控车床不仅能够车外圆还能用于镗孔、车端面、钻孔与铰孔。

与其他种类的机床相比,车床在生产中使用最广。

本论文首先介绍了我国数控机床发展的过程与现状,并分析了其存在的问题;对数控机床的发展趋势进行了探讨;并对c6140数控车床主轴箱传动系统进行了设计与计算。

主轴箱有安装在精密轴承中的空心主轴和一系列变速齿轮组成。

数控车床主轴可以获得在调速范围内的任意速度,以满足加工切削要求。

目前,数控车床的发展趋势是通过电气与机械装置进行无级变速。

变频电机通过带传动和变速齿轮为主轴提供动力。

通常变频电机调速范围3—5,难以满足主轴变速要求;串联变速齿轮则扩大了齿轮的变速范围。

本设计将原来的带轮不卸荷结构变为了带轮卸荷结构,使输入轴在带处只受转矩,将轴上的径向力传动到车床机体上,改善了输入轴的受力情况。

数控车床传动系统的设计

数控车床纵向进给伺服传动系统的设计摘要本课题为数控车床纵向进给伺服传动系统的设计。

经济型数控车床就是指价格低廉、操作使用方便、比较适合我国国情的,动化的机床。

采用数控机床,可以降低工人的劳动强度,节省劳动力(一个人可以看管多台机床),减少工装,缩短新产品试制周期和生产周期,可对市场需求作出快速反应。

在设计的时候具体进行了详细的各部件的选型和计算。

比如:导轨的设计选型、滚珠丝杠螺母副的选型与计算。

还进行了进给传动系统的刚度计算、进给传动系统的误差分析、驱动电机的选型计算、驱动电机与滚珠丝杠的联接、驱动电机与进给传动系统的动态特性分析等。

关键词:数控化,进给系统,滚珠丝杠,伺服电机Numerical control lathe to servo drive system longitudinalinto the designAbstractThe topic for the CNC lathe longitudinal servo drive system design. Economic type CNC lathe is a low price, convenient operation and use, is suitable for the national conditions of our country, the move of the machine tool. The use of CNC machine tools, can reduce the labor intensity of workers, labor saving ( one can look after more than one machine), reduce tooling, shorten new product development cycle and the production cycle, the market demand for rapid response. When the design of specific detail each component selection and calculation. For example: the design selection guide, ball screw pair selection and calculation. Also performed a feed system rigidity calculation, feed transmission system error analysis, the calculation and selection of the driving motor, driving motor and ball screw coupling, the drive motor and the feed drive system dynamic characteristics analysis.Key words::NC, feed system, ball screw, Servo motor1 绪论 (6)1.1毕业设计题目 (6)1.2毕业设计的目的 (6)1.3题目背景 (6)1.4研究意义 (6)1.5国内相关研究情况 (6)1.6 毕业设计(论文)的主演内容与要求 (7)1.6.1毕业论文的主要内容 (7)1.6.2毕业论文的要求 (7)2 总体方案论证 (8)3 滚珠丝杠的设计与计算 (10)3.1滚珠丝杠副的工作原理及其特点 (10)3.1.1工作原理 (10)3.1.2滚珠丝杠副的特点 (10)3.2 确定滚珠丝杠的导程Ph (11)3.3 滚珠丝杠副的载荷及转速计算 (11)3.3.1工作载荷F (11)3.3.2 最小载荷Fmin (12)3.3.3 最大工作载荷Fmax (12)3.3.4 当量载荷Fm与当量转速nm (12)3.4预期额定动载荷 (12)3.5滚珠丝杠的最大允许轴向变形量 (12)3.6估算滚珠丝杠的底径d2m (13)4 刚度的计算 (14)4.1 丝杠轴向刚度计算 (14)4.1.1双推—支承安装丝杠的轴向刚度 (14)4.1.2双推—双推安装丝杠的轴向刚度 (15)4.2.2带预压载荷的双螺母轴向刚度 (16) (16)4.3支承轴承的刚度KB4.5进给滚珠丝杠副的扭转刚度 (16)4.4 螺母及轴承支承部件的刚度KH4.6进给滚珠丝杠副的传动刚度 (17)4.7本丝杠副刚度的计算结果 (18)4.7.1丝杠轴向刚度计算 (18)4.7.2计算螺母刚度 (18)4.7.3计算支承轴承刚度 (19)4.7.4螺母支架及轴承座刚度K H (19)4.7.5丝杠扭转刚度 (19)4.7.6计算系统传动刚度 (19)5 滚珠丝杠校核 (21)5.1滚珠压杆稳定性计算 (21)5.2滚珠压杆极限转速计算 (21)5.3验算额定静载荷 (21)5.4 额定寿命的校核 (21)6 电机的设计计算 (23)6.1正常情况下电动机驱动扭矩Tm (23)6.1.1负载扭矩Ta (23)6.1.2预压扭矩Td (23)6.1.3轴承扭矩Tb (23)6.2 加速状况下电机驱动扭矩T′ (23)6.2.1 电机惯性矩计算(J1) (23)6.2.2 滚珠丝杆惯性矩计算(J2) (24)6.2.3 负荷惯性矩计算(J3) (24)6.3 总电机扭矩Tmax (24)7 电机的校核 (25)7.1所需启动转矩Tp的校核: (25)7.2所需制动转矩TS的校核: (25)7.3转矩有效值Tms的校核: (25)8 惯量的校核 (27)9 轴承及密封的选择 (28)10 联轴器的选择 (29)11 导轨的选择 (30)11.1直线运动导轨的基本截面形状 (30)11.2常用的组合形式 (30)12 毕业论文总结 (32)致谢 (34)附录毕业设计(论文)知识产权声明 (35)毕业设计(论文)知识产权声明 (35)附录毕业设计(论文)独创性声明 (36)毕业设计(论文)独创性声明 (36)1 绪论1.1毕业设计题目此次毕业设计的题目是:数控车床纵向进给伺服传动系统的设计1.2毕业设计的目的机械类毕业设计是培养学生综合运用本学科的基本理论、专业知识和基本技能、提高分析和解决问题的能力的重要手段,是从事科学研究工作和专业工程技术工作的基本训练。

数控车床主传动系统设计 毕业设计

数控车床主传动系统设计毕业设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!数控车床主传动系统设计本设计主要针对数控车床主传动系统进行设计,通过对数控车床主传动系统结构和参数的分析,采用适当的设计方法和理论模型,提出了一种新型数控车床主传动系统设计方案。

CK数控车床主传动系统及进给伺服系统设计

CK数控车床主传动系统及进给伺服系统设计CK数控车床是一种智能化的机床设备,具有高效、精度高、自动化程度高等特点,被广泛应用于机械制造、航空航天、军工等领域。

CK数控车床的主传动系统是其核心部件之一,关系到车床的工作效率和加工精度。

进给伺服系统则是保证车床加工过程稳定性的重要组成部分。

本文主要从CK数控车床主传动系统和进给伺服系统的设计角度进行分析和讨论。

一、CK数控车床主传动系统的设计1. 主轴驱动方式主轴驱动方式通常可以由电机、齿轮传动或皮带传动等方式实现。

在CK数控车床中,常用的主轴驱动方式为交流伺服电机直接驱动主轴,具有驱动力矩大、响应速度快、控制精度高等特点。

2. 齿轮系统设计齿轮系统是实现主轴传动的关键组成部分,其设计应考虑到精度、牢固性、噪声等因素。

通常使用调质淬火的合金钢齿轮,采用齿轮精度等级要求高于齿轮传动的精度等级,以保证齿轮传动的精确性和稳定性。

同时,为了减少噪声和振动,应该选择齿轮结构简单、转速变化范围小和运转平衡的齿轮组合。

3. 主轴轴承设计主轴轴承是支撑主轴的关键组成部分,其设计应考虑到承载能力、耐磨性、轴向刚度以及寿命等因素。

常用的主轴轴承采用滚道式或杯状式结构,具有承载能力大、耐磨性好等优点。

同时,应合理选择轴承的接触角度和精度等级,减小径向力矩、抗疲劳性好,以提高轴向刚度和使用寿命。

4. 润滑系统设计润滑系统是保障主轴正常运转的关键组成部分,其设计应考虑到润滑方式、油品种类和加油方式等因素。

常用的润滑方式包括油脂润滑和油膜润滑,油品种类应选择合适的润滑油,加油方式应考虑到主轴的运转状态,一般采用快速注油式或定期注油式。

二、CK数控车床进给伺服系统的设计1. 进给驱动方式进给驱动方式通常可以由电机、齿轮传动或滑块传动等方式实现。

在CK数控车床中,常用的进给驱动方式为伺服电机驱动滚珠丝杠,具有进给精度高、稳定性好、响应速度快等特点。

2. 滚珠丝杠设计滚珠丝杠是实现进给传动的关键组成部分,其设计应考虑到精度、耐磨性、轴向刚度以及寿命等因素。

数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)

数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)数控机床主传动系统设计毕业设计(工作计划,工作总结,文献综述)工作计划毕业设计是在学生完成全部理论教学和时间教学后所进行的一次综合训练,是整个教学过程中最后一个主要的实践教学环节,目的是使学生综合运用所学的基础理论,专业知识和基本技能,进行工程设计和科学研究等工程师的基本训练,进一步培养学生的科学态度,独立分析和解决问题的能力以及创新的精神。

因此,我为这次毕业设计制定了一个详细周密的工作计划。

本次毕业设计完成需12~15周。

预期结果为主轴箱展开图、横剖面图、转速图和功率扭矩图、传动系统图、拆主轴零件图及主轴的加工编程等。

结果表现形式为全部设计图纸及设计说明书。

1基本要求(1)中英文文献及文献综述各一份(2)阅读有关材料15篇(3)外文资料翻译3000字以上(4)设计说明书10000字以上(5)折成A0号图纸4张2设计任务(1)运动设计(2)动力设计(3)结构设计(4)主轴数控加工编程(5)拆主轴零件图(6)传动系统图(7)主轴箱展开图(8)横剖面图(9)转速图和功率扭矩图3工作计划(1)第1~2周实习调研、检阅资料(2)第3~4周方案确定、开题报告(3)第5~8周设计数控机床主传动系统总体方案(4)第9~13周外文翻译(5)第14周撰写说明书(论文)(6)第15周上交设计(论文)工作总结本文完成了数控机床主传动系统设计。

主传动系统是实现主运动的传动系统,它的转速高、传递的功率大,是数控机床的关键部件之一。

对它的精度、刚度、噪声、温升、热变形都有严格的要求。

由于数控机床的主运动要求有较大的调速范围,因此数控机床的主传动电机主要使用交流变频调速伺服调速电机。

由于主运动采用了无级变速,为了确保低速时的扭矩,数控机床在交流和直流电机无级变速的基础上配以齿轮变速。

数控机床采用带有变速齿轮的主传动。

通过少数几对齿轮减速,扩大了输出扭矩,以满足主轴输出扭矩特性的要求,以获得强力切屑时所需要的扭矩。

数控车床主传动系统结构与控制设计

沈阳理工大学课程设计专用纸图 1.1转速图和主轴功率特性图2.齿轮齿数的确定(1)Ⅰ轴与Ⅱ轴的中间齿轮的齿数取 301min ==Z Z 111/'0.6u Z Z == 根据上式求得 150z '=且1180120z z '+=<,所以满足要求。

(2)Ⅱ轴与Ⅲ轴之间齿轮的齿数取 min 220Z Z == 222/'0.33u Z Z == 根据上式求得 260Zz =且2280120z z '+=<,所以满足要求。

(3)Ⅲ轴与Ⅳ轴之间齿轮的齿数取 min 325Z Z == 333/'0.33u Z Z == 根据上式求得 '75Z =且33100120z z '+=<,所以满足要求。

(4)Ⅳ轴与Ⅴ轴之间齿轮的齿数取 min 450Z Z '== 444/'0.99u Z Z == 根据式求得 450Z =且44100120z z '+=≤,所以满足要求。

联立上面两式求得:Z 5=55, 550z '=。

图1.23.主轴及各传动轴计算转速的确定: (1) 主轴计算转速的确定:根据转速图得中型车床主轴的计算转速80min v n r =。

(2) 各轴的计算转速的确定主轴计算转速确定后,就可以从转速图上得出各传动轴的计算转速,对于上述转速图可得各传动轴的计算转速如下:2轴的计算转速:1250min n r = 1轴的计算转速:750min n r =44444110.810.939257.1318P d kA mm n η⨯≥=⨯⨯= 圆整后取458d mm = 5齿轮模数估算(1)第一对齿轮:1750min n r =;301=Z ;10.6u =;()()3312222111 1.680.41116300163002.408300.41250750m j uPm Z u n φσ±+⨯===⨯⨯⨯⨯⎡⎤⎣⎦取标准值5.21=m (2)第二对齿轮:2250min n r =; 220Z =;20.33u =;()()332222222130.51116300163002.718350.51250250m j uPm Z u n φσ±+⨯===⨯⨯⨯⨯⎡⎤⎣⎦取标准值32=m (3) 第三对齿轮:2250min n r =;423=Z ;67.01=u ;()()333222233130.671116300163002.8188420.671250250m j uPm Z u n φσ±+⨯===⨯⨯⨯⨯⎡⎤⎣⎦取标准值33=m (4)第四对齿轮:m in 1254r n =; 534=Z ;8.04=u ;()[]()90.212512508.0538118.0116300116300322342244=⨯⨯⨯⨯⨯+=±=n u Z Pu m j m σϕ取标准值34=m 所以取m=3 两组都是 6中心距的计算: D1=二 传动轴的验算轴在载荷的作用下会产生弯曲和扭转变形,当这些变形超过某个允许值时,会使机器零部件工作状况恶化,甚至使机器无法正常工作,故对精密机器的传动和对刚度要求高的轴,要进行刚度校核,以保证轴的正常工作。

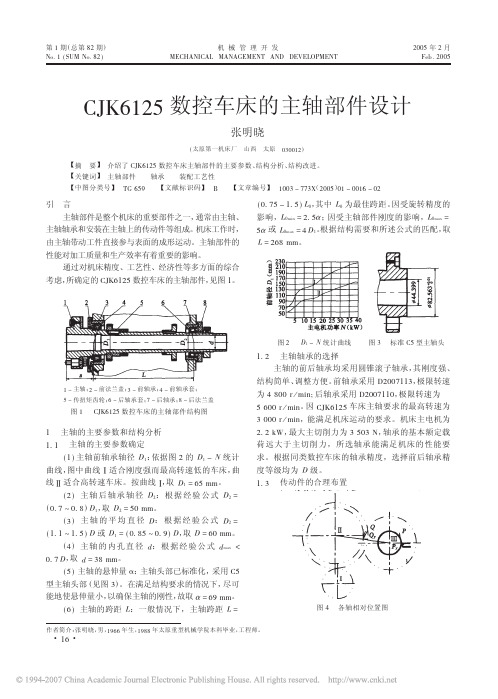

CJK6125数控车床的主轴部件设计

K < L 主轴轴承座孔采用无台阶通孔结构后, 在提高 加工工艺性的同时, 保证了零件的机械加工质量, 提高 了主轴的回转精度;也避免了由于零件孔的加工精度 影响轴承的支撑端面和主轴回转中心线垂直度误差所 造成的主轴周期性的轴向误差;主轴前后支撑孔同轴 度的提高,避免了由于它们径向跳动的大小和方向的 不一致性所造成的主轴的角度误差。 I 结束语 整机装配后,按行业标准 9B H #MI<J@ ! N O; 检验 机床, 其几何精度、 工作精度均达到标准要求范围。对 于 9B H #JI;M@ J N O; 性能试验规范中的各项指标均达 到规定要求。 89:;!<= 数控车床主轴采用变频调速控

图=

89:;!I< 车床 主轴孔加工图

图;

89:;!<= 车床 主轴支撑孔图

制, 转速范围宽, 很适应于中小件的回转异形面、 直锥 螺纹的批量加工。

(收稿日期: <PPJ N PO N <J )

!"#$%& ’( )*$&+," -./0# (’/ 1234567 81 9.0:"

;:.&% <$&%=$.’

【关键词 】 主轴部件 【中图分类号 】 -. (’/

引

言 主轴部件是整个机床的重要部件之一, 通常由主轴、

" &5 2’ 1 !5 ’ % $& , 其中 $& 为最佳跨距。 因受旋转精度的 影响,$&7<= 6 $5 ’# ; 因受主轴部件刚度的影响,$&79: 6 根据结构需要和所述公式的匹配, 取 ’# 或 $&79: 6 4 !! 。 $ 6 $(# 77。

2精度方面1车头箱的i轴靠近皮带轮端采用两轴承间加内外隔套的结构形式见图7可以增加轴的传动刚性减少电动机的振动皮带轮的加工精度及传动的不平稳等传动链中不确定因素对加工精度的影响

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CK6125数控车床主传动系统设计摘要:数控车床不仅能够车外圆还能用于镗孔、车端面、钻孔与铰孔。

与其他种类的机床相比,车床在生产中使用最广。

本论文首先介绍了我国数控机床发展的过程与现状,并分析了其存在的问题;对数控机床的发展趋势进行了探讨;并对ck6125数控车床主轴箱传动系统进行了设计与计算。

主轴箱有安装在精密轴承中的空心主轴和一系列变速齿轮组成。

数控车床主轴可以获得在调速范围内的任意速度,以满足加工切削要求。

目前,数控车床的发展趋势是通过电气与机械装置进行无级变速。

变频电机通过带传动和变速齿轮为主轴提供动力。

通常变频电机调速范围3—5,难以满足主轴变速要求;串联变速齿轮则扩大了齿轮的变速范围。

本设计将原来的带轮不卸荷结构变为了带轮卸荷结构,使输入轴在带处只受转矩,将轴上的径向力传动到车床机体上,改善了输入轴的受力情况。

关键词:主轴箱,无级调速,传动系统Abstract:NC lathe can do boring, facing, drilling and Reaming in addition to turning.The use of lathes in the production than the other types of machine tools and more. And compared to other types of machine tools, lathes in the production is the most widely used.In this design ,the development and current situation of NC machine in China was introduced and a series of problems were presented .The development trend to NC lathe was discussed.Some countermeasures was presented for the development of NC machine in China and then the headstock of ck6125NC lathe has been calculatly designed . Headstocks is composed of the hollow spindle which is installed in precision bearings and a series of transmission gears. The spindle can obtain any speed in the speed range to meet the processing requirements of cutting.At present, the development trend is to provide a continuously variable speed through the electrical or mechanical devices . Variable Frequency Motor conveys the power through belt drive and a set of transmission gears. The speed range of Variable Frequency Motor is usually 3-5 , which is difficult to meet the speed range requirements of the spindle speed; The transmission gears is to expand the scope of a variable-speed to meet the speed range of the spindle .In addition, in this design the design of the belt drive has been changed from the original unloading structure into the loading structure, transmissed the force to the lathe body so that input shaft is only forced torque, improved the forcing state of the input shaft.Key words: headstocks, a continuously variable speed , transmission Systerm目录摘要 (I)ABSTRACT. (II)第一章前言 (1)1.1课题背景及目的 (1)1.2国内外研究现状及发展趋势 (1)1.2.1 数控系统的发展趋势 (1)1.2.2 我国数控车床的研究现状及发展趋势 (2)1.3课题研究内容及方法 (5)1.3.1 课题研究内容 (5)1.3.2 研究方法 (5)1.4论文构成 (5)第二章主传动系统的设计 (6)2.1主传动系统的设计要求 (6)2.2总体设计 (6)2.2.1 拟定传动方案 (6)2.2.2 选择电机 (7)2.2.3 主运动调速范围的确定 (9)2.2.4 转速图 (11)第三章传动系统零部件设计 (12)3.1传动皮带的设计和选定 (12)3.1.1.V带传动设计 (12)3.2轴系部件的结构设计 (14)3.2.1 I轴结构设计 (14)3.2.2 II轴结构设计 (17)3.2.3电磁摩擦离合器的计算和选择 (21)第四章主轴结构设计 (23)4.1对主轴组件的性能要求 (23)4.2轴承配置型式 (24)4.3主要参数的确定 (24)4.4主轴头的选用 (25)4.5编码器的选择与安装 (25)第五章结论 (27)参考文献 (28)致谢 (29)第一章前言1.1课题背景及目的我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。

近10年来,我国数控机床年产量约为0.6~0.8万台,年产值约为18亿元。

机床的数控化率仅为6%。

这些机床中,役龄10年以上的占60%以上;10年以下的机床中,自动/半自动机床不到20%,FMC/FMS等自动化生产线更屈指可数(美国和日本自动和半自动机床占60%以上)。

可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。

用这种装备加工出来的产品国内、外市场上缺乏竞争力,直接影响一个企业的的生存和发展。

所以必须大力提高机床的数控化率。

而相对于传统机床,数控机床有以下明显的优越性:1、可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。

2、可以实现加工的柔性自动化,从而效率比传统机床提高3~7倍。

3、加工零件的精度高,尺寸分散度小,使装配容易,不再需要“修配”。

4、可实现多工序的集中,减少零件在机床间的频繁搬运。

5、拥有自动报警、自动监控、自动补偿等多种自律功能,可实现长时间无人看管加工。

因此,采用数控机床,可以降低工人的劳动强度,节省劳动力(一个人可以看管多台机床),减少工装,缩短新产品试制周期和生产周期,可对市场需求作出快速反应。

此外,机床数控化还是推行FMC(柔性制造单元)、FMS(柔性制造系统)以及CIMS(计算机集成制造系统)等企业信息化改造的基础。

数控技术已经成为制造业自动化的核心技术和基础技术。

由于以上优越性,数控机床所占的比例逐渐增大。

从2005年的市场消费内容也可可看出,普通机床的市场份额在下降,数控机床则大幅度增长,尤其是中高档数控机床供不应求。

可以预见,未来几年普通机床的市场份额将不断下滑, 数控机床的消费会逐渐扩大。

[2] 在这样一种背景下,我的课题选择为设计一台数控车床——CK20,用于对转体零件的圆柱面、圆弧面、圆锥面、端面、切槽、及各种公、英制螺纹等进行批量、高效、高精度的自动加工,以提高生产效率和产品质量和降低工人劳动强度。

通过本次设计培养综合运用基础知识和专业知识,解决工程实际问题的能力,使工程绘图、数据处理、外文文献阅读、程序编制、使用手册等基本技能及能力得到训练和提高。

此外,力求完成课题之余,熟悉国内外数控技术及数控机床的现状及发展趋势,增强对如何发展民族数控机床产业的感性认识。

1.2国内外研究现状及发展趋势1.2.1 数控系统的发展趋势自从1951年计算机技术应用于机床上,数控系统经历了数控(NC)和计算机数控(CNC)两个阶段的发展。

目前,数控系统正处于第六代――基于PC(PC-BASED)。

未来数控系统将呈以下发展趋势:1、继续向开放式、基于PC的第六代方向发展基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统生产厂家会走上这条道路。

至少采用PC机作为它的前端机,来处理人机界面、编程、联网通信等问题,由原有的系统承担数控的任务。

2、向高速化和高精度化发展3、向智能化方向发展(1)应用自适应控制技术向高速化和高精度化发展数控系统能检测过程中一些重要信息,并自动调整系统的有关参数,达到改进系统运行状态的目的。

(2)引入专家系统指导加工将熟练工人和专家的经验,加工的一般规律和特殊规律存入系统中,以工艺参数数据库为支撑,建立具有人工智能的专家系统。

(3)引入故障诊断专家系统(4)引入动装置智能化数字伺服驱动系统可以通过自动识别负载,而自动调整参数,使驱动系统获得最佳的运行[3]。

1.2.2 我国数控车床的研究现状及发展趋势1、研究现状我国数控车床从20世纪70年代初进入市场,至今通过各大机床厂家的不懈努力,通过采取与国外著名机床厂家的合作、合资、技术引进、样机消化吸收等措施,使得我国的机床制造水平有了很大的提高,其产量在金属切削机床中占有较大的比例。

目前,国产数控车床的品种、规格较为齐全,质量基本稳定可靠,已进入实用和全面发展阶段。

1)床身按照床身导轨面与水平面的相对位置,床身有图1所示的5种布局形式。

一般来说,中、小规格的数控车床采用斜床身和平床身斜滑板的居多,只有大型数控车床或小型精密数控车床才采用平床身,立床身采用的较少。

平床身工艺性好,易于加工制造。

由于刀架水平放置,对提高刀架的运动精度有好处,但排屑困难;刀架横滑板较长,加大了机床的宽度尺寸,影响外观。

平床身斜滑板结构,再配置上倾斜的导轨防护罩,这样既保持了平床身工艺性好的优点,床身宽度也不会太大。