关于UG虚拟装配技术中的Top-Down Desingn

关于TOP-DOWN的总结

关于TOP-DOWN的总结基于CATIA TOP-DOWN设计思想⼀.TOP-DOWN设计思想⽬的:提⾼设计质量和缩短设计周期.TOP-DOWN的优点:1.参考基准统⼀,集中,数量少.2.减少设计更改. 便于设计更改3..为初期DMU分析提供初步的原始数据⼆.使⽤范围:CATIA软件设计的各种⼤中⼩型装配全参数化设计和半参数化设计. 熟悉该产品结构(⼀般⽐较适⽤于成熟产品的改型)三.符合TOP-DOWN设计思想的条件个⼈认为符合以下产品设计流程和⽅法才算TOP-DOWN1.前期产品的定义2.前期零件树的建⽴2.产品周边零件主参考的提取(对整车⽽⾔)3.主⾻架规划4.主⾻架参数的控制5.外部参考的联接6.基于主⾻架为总体基准的各零部件参数化建模.四.符合TOP-DOWN设计思想CATIA配置条件CATIA的设置,1、配置参数必选项:Tools \ Options \Infrastructure \ Part Infrastructure \ General \ External References勾选“Keep link with selected object”项,选中以后,应⽤特征时会把它放到⼀个“外部引⽤”的⼏何图形集并保持链接,否则就会是⼀个不链接特征。

任选项:Tools \ Options \Infrastructure \ Part Infrastructure \ Display \ Display in Specification Tre e勾选“Parameters”和“Relations”项.Tools \ Options \ Mechanical Design \ Assembly Design \ Constraints\Constraints有三个选项,字义上都⽐较明了,建议按需选择后两项:Use any geometryUse published geometry of child components only ,这个适合于把发布特征的应⽤限制在本 PRODUCT 范围内,唯有本PRODUCT ⾥的 PART 、⼦ PROCUCT 、⼦⾻架等等才可以参照。

top_down_设计流程简介

© 2006 PTC

建立初始的产品结构

装配建立环境

– Pro/E 菜单和模型树菜单 – Pro/INTRALINK

零部件建立的方法

– 空的零部件

– 从 start models中拷贝

– 缺省基准的自动装配 – 基于存在装配的零部件 – 不定位零部件

部分地或过约束零部件

© 2006 PTC

建立初始的产品结构:Pro/Intralink并行设计管理

设计意图的相关性传递

将设计基准和设计意图下发到所有相关的子系统

设计变更会更快,更容易传递和更新

Pro/ENGINEER工具

Copy/Publish几何图形

© 2006 PTC

设计意图的相关性传递

拷贝几何特征

允许拷贝所有几何特征

曲面,边,曲线,基准,曲面片,copy/publish 几何图形

保留拷贝几何图形的名字和层的设置 父子关系可以保持或断开

– 分发和保存设计基准和设计意图 – 容易检查,识别,避免问题

促进了任务的分发

– 设计变得更加方便和得心应手

提升了设计环境的组织水平

– 真正在装配中控制产品的开发

更快, 更有效地传递设计变更

– 在正确的时间传递正确的信息

© 2006 PTC

Top-Down 设计的六个阶段之传递设计信息

© 2006 PTC

系统架构

Windchill

GATEWAYBiblioteka File Vault(s)

MetaData Server

公共空间 加工专家

工作空间

工程师 1 工程师 2

工作空间

工作空间

© 2006 PTC

建立初始的产品结构:Pro/Intralink并行设计管理

top-down设计-ok

Top_Down (自顶而下)设计教程Top_down设计方法严格来说只是一个方法,在不同的软件上有不同的实现方式,只要能实现数据从顶部模型传递到底部模型的参数化过程都可以称之为Top Down设计方法,从这点来说实现的方法也可以多种多样。

不过从数据管理和条理性上来衡量,对于某一特定类型都有一个相对合适的方法,当产品结构的装配关系很简单时这点不太明显,当产品的结构很复杂或数据很大时数据的管理就很重要了。

下面我们就WildFire来讨论一下一般的Top Down的实现过程。

不过在讨论之前我们有必要先弄清楚WildFire中各种数据共享方法,因为top down的过程其实就是一个数据传递的过程。

弄清楚不同的几何传递方法才能根据不同的情况使用不同的数据共享方法1.1 数据共享方法在WildFire中,数据的共享方法有下面几种:■ From File...(来自文件….)■ Copy Geometry…(复制几何…)■ Shrinkwrap…(收缩几何..)■ Merge…(合并)■ Cutout…(切除)■ Publish Geometry…(发布几何…)■ Inheritance…(继承…)■ Copy Geometry from other Model…(自外部零件复制几何…)■ Shrinkwrap from Other Model…(自外部零件收缩几何..)■ Merge from Other Model…(自外部模型合并…)■ Cutout from Other Model..(自外部模型切除…)■ Inheritance from Other Model…(自外部模型继承…)From File…(来自文件…)实际就是输入外部数据。

Wildfire可以支持输入一般常见的图形格式,包括igs,step,parasolid,catia,dwg,dxf,asc等等,自己试试就可以看到支持的文件类型列表。

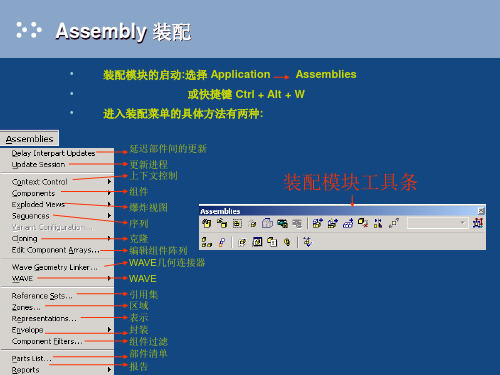

高级装配技术(UG)

第1章高级装配技术概况1.1 装配基础知识1.1.1 装配基本概念本书使用的软件是UGS公司的最新版本UG NX 4.0.1.3(简称UG NX4或NX4),操作系统为Windows 2000+SP4,操作系统也可以选Windows XP,其界面风格有所不同。

用户在打开UG NX软件后可以选择菜单Help→About NX→System Information,来查看自己正在使用的软件版本,如图1-1所示。

图1-1 UG NX软件版本信息NX4中的装配基本概念包括组件、组件特性、自顶向下或自底向上装配建模、多个装载部件、上下文设计、保持关联性、配对条件、引用集、装配加工、装配特性等。

1.组件(Component)装配部件文件指向下属部件的几何体及特征,它不是在装配的每一级上建立这些部件的拷贝。

这种技术不仅大大减少了装配部件的尺寸,更重要的是它提供部件之间的高级相关性。

例如,修改某个组件的几何体,会引起在作业中使用那个组件的所有装配自动地更新来反映那个改变。

注意:组件的某些显示特性如半透明、部分着色等,可通过编辑对象显示(Edit→Object Display)对话框直接选择组件进行修改。

在装配中,一个特定部件可以使用多处,而每次使用都称之为组件,含有组件的实际几何体的文件就称为组件部件,如图1-2所示。

UG NX4高级装配培训教程2图1-2 装配部件、组件及组件部件的关系例如,一部汽车装配包含两个车轴子装配,而每个车轴子装配包含两个车轮部件,因此在该汽车装配中有4个车轮组件和2个车轴组件,但只有2个组件部件(1个车轮和1个车轴),如图1-3所示。

图1-3 装配部件指向组件部件中的主模型几何体第1章高级装配技术概况 32.组件特性(Component Properties)组件特性对话框(如图1-4所示)提供了所选组件的有关状态信息以及修改的选项,有些选项功能只能在组件特性对话框中修改,如修改组件名、更新部件族成员、移除当前颜色、透明及部分渲染的设置而使用组件部件的原来设置等。

TopDown设计概念介绍PPT课件

*

*

设计工具:骨架Skeleton

骨架: 设计的框架,将设计信息集中在一个特殊的模型里面,是设计条件的提炼 最基本的设计条件,控制整个设计结构 从上级获取设计条件,对下级提供设计依据 骨架创建内容:类似于总装图 定位信息:各关键特征的位置确定点、轴线、曲线 零部件间的对接面轮廓曲线、曲面 关键件的形状尺寸:表达出空间占位曲线、曲面 零部件的装配位置坐标系、曲面

*

*

设计工具:复制几何

在部件骨架或零部件中使用复制外部几何的方法,继承总体骨架中创建的发布几何,然后进行详细设计.使用复制外部几何有如下好处: 在部件中面向特定功能接收数据. 通过命名,描述其功能或源头,条理清晰,便于管理. 子组件设计员在获得数据后只需在子组件内部设计,不必再调用总装配,可开展并行工程. 与父项几何产生相关性,继承父项的设计意图. 复制外部几何在部件骨架特征树的最前,布置变更后,也可以很方便的从中填写或去除设计基准.

总装配

子装配

子零件零件零件来自零件零件总骨架

子骨架

子骨架

子零件

先规划整个产品的结构,再往下作细节设计

Layout

什么是Top-Down设计

Top-Down自顶向下设计是一种设计思想,一种自上而下、逐步细化的设计过程.即: 总体布置→总体结构 总体结构→部件结构 部件结构→部件零件 Pro/Engineer的Top-Down设计方法可以传递设计意图,通过Pro/Engineer基本的相关性功能,设计意图的变更可以自顶向下的进行传递,直到最底层的零件和图纸.从而使产品的可修改性大大提高,修改的工作量也大大降低,同时还能保证各部件设计的一致性. 对于比较独立的零部件,对其进行模块化处理,方便地将这些零部件应用到其它产品上,提高数据的重用性. 设计工具:Layout布局、Skeleton骨架、发布几何、复制几何等.

基于ug的汽车变速器top-down设计方法

基于ug的汽车变速器top-down设计方法

1. 建立设计要求:首先,根据实际需求,确定汽车变速器的性能参数、安全要求和使用条件等设计要求。

2. 模块化设计:将汽车变速器拆分成多个模块,每个模块负责不同的任务,如输入与输出、变速器齿轮系统、离合器等。

同时,建立顶层模型,即总体尺寸、结构框架和布局等,便于后续模块的设计和集成。

3. 下推设计:在模块化设计基础上,采用下推式设计,即先设计出每个模块的外形、结构和尺寸等,再从顶层设计考虑模块之间的平衡与协调。

这一过程中需多次迭代,确保各个模块的配合和整体性能的优化。

4. 设计验证:完成汽车变速器的初始设计后,通过仿真、实验等手段验证其性能和可靠性,进一步调整和优化设计。

在验证过程中,需要考虑车辆的运行情况、路况等诸多实际因素,以确保设计结果满足设计要求。

5. 产品发布:在完成汽车变速器设计及验证后,进行生产制造,投放市场。

总之,基于UG的汽车变速器top-down设计方法需要结合汽车工程知识和应用技巧,合理安排设计流程,严格执行设计规范,以确保设计的高效、精准和实用性。

UG装配词汇

为简化外观而创建的包围装配或所选组件的实体包络。

“何处使用”报告(Where Used Report)

列举了使用某特定组件的所有装配的报告。

工作部件(Work Part)

在其中创建和编辑几何体的部件。工作部件可以是已显示的部件,或包含在已显示的装配部件中的所有组件文件。显示一个零件时,工作部件总与显示的部件相同。

布置(Arrangement)

可以定义装配布置来为部件中的一个或多个组件指定备选位置,并将这些备选位置和部件保存在一起。

部件必须是一个装配或子装配。不能为零件创建布置。

装配(Assembly)

表示一个产品的一组零件和子装配。在NX中,装配是一个包含组件的部件文件。

装配导航器(Assembly Navigator)

单一组件的约束条件集合。尽管配对条件可能包括与一些其它组件的关系,但装配中的每一组件只能具有一个配对条件。

配对约束(Mating Constraint)

存在于装配中两个不同组件上的两个几何实体之间的配对关系。几何实体可包括面、边、基准平面和基准轴。

镜像装配(Mirror Assembly)

很多用NX创建的装配实际上是对称程度相当高的大型装配的一侧。使用镜像装配功能,您仅需创建装配的一侧。随后可创建镜像版本以形成装配的另一侧。

链接外部(Linked Exterior)

链接外部功能可将装配的外部面抽取到LINKED_EXTERIOR特征中。可以抽取所有的面或从中进行选择。抽取面之前,您可以编辑所选择的面。

链接部件(Linked Part,WAVE)

WAVE控制结构中的一个部件,此WAVE控制结构包含WAVE起始部件几何体的链接副本;用于详细的组件设计。

强制配对条件是由变量定位指定的组件中的配对条件。

ug的top down设计实例

ug的top down设计实例UG(Unigraphics)是一款由美国SIEMENS公司开发的计算机辅助设计与制造(CAD/CAM)软件,被广泛应用于工程设计和制造领域。

UG的Top Down设计是一种从整体到局部的设计方法,通过分析整个系统的需求和功能,逐步细化设计,确保各个部分之间的协调和一致性。

本文将以UG的Top Down设计实例为标题,探讨其设计原理和应用。

一、Top Down设计的原理和特点Top Down设计是一种自顶向下的设计方法,即从整体到局部的逐步细化过程。

在Top Down设计中,首先确定整个系统的需求和功能,然后将系统分解为多个子系统和模块,再对每个子系统和模块进行详细设计。

这种设计方法的特点有以下几点:1. 高层次的抽象和概括:Top Down设计从整体的角度考虑问题,通过对系统需求和功能的分析,以高层次的抽象和概括形式定义系统的结构和功能。

2. 分解和模块化:Top Down设计将整个系统分解为多个子系统和模块,每个子系统和模块都具有独立的功能和接口,通过模块化的设计可以提高系统的可维护性和可扩展性。

3. 接口定义和协调:在Top Down设计中,各个子系统和模块之间通过接口进行通信和协调,接口定义清晰明确,确保各个部分之间的协调和一致性。

4. 迭代开发和验证:Top Down设计是一个迭代的过程,设计者可以根据需求和反馈进行调整和优化,通过不断的迭代开发和验证,逐步完善系统设计。

二、UG的Top Down设计实例以某公司的产品设计为例,使用UG进行Top Down设计,包括以下几个步骤:1. 确定产品需求和功能:首先,与客户沟通,了解产品的需求和功能要求。

在这个阶段,可以使用需求文档、用户调研等方法,明确产品的功能和性能要求。

2. 定义产品结构和模块:根据产品的需求和功能要求,确定产品的整体结构和模块划分。

在这个阶段,可以使用流程图、结构图等方法,定义产品的模块和子系统。

UG_NX装配教程

按配对条件添加组件的步骤

1. 新建一个文档 File New

2. 选择装配模块 Application

Assemblies

3. 选择Assemblies Components Add Existing Component

4. 选择要添加的部件

5. 设置定位方法,单击OK按钮,弹出点构造器

6. 在屏幕上任选一点将部件初步定位

12. 重复8~11步骤添加其他配对约束

13. 单击Apply按钮,完成操作

自顶向下装配

• 自顶向下装配的方法有两种: • (选择Assemblies Components Create New…) 第一种方法 1. 先建立装配结构,此时组件中没有任何几何对象。 2. 使其中一个组件成为工作部件,然后建立几何对象。 3. 重复第二步骤,最后用配对约束装配起来。

添加到新组件中后,会将装配件中的几何模型删除 6. 单击OK,新组件装到装配件中,同时添加了几何模型 7. 重复第3~6步骤

Part1

Part2

Part3

Part3

Part1 Part2

建立关联几何对象

• 在组件间建立链接关系的方法:将要建立链接关系的组件变为工作部件,再选 择Assemblies Wave Geometry Linker…,然后用对话框中的功能,将显示 部件的几何对象引用到工作部件中。接着再进行相关操作。 链接工具选项

(count 2)

配对条件

配对条件树

配对类型 选择步骤

过滤器

其他配对方案 预览配对

改变约束条件

错误清单

配对类型

• 配对约束(Mate)

用该配对类型定位, 1.对于平面对象,它们共面且法向方向相反;

Tian_HQ复习UG自顶向下建模

WAVE几何链接

• WAVE:What_if Alternative Value Engineer • Alternative:变异的,替换的 • 《UG WAVE产品设计技术培训教程》 • 清华大学出版社 洪如瑾译 • WAVE也称为(部件间)关联设计模块 (实现部件之间几何对象的相关复制)

抑制组件与解除组件的抑制

• • • • Obsolete(废弃旧式)类文件 在UGII的def_files文件夹之下 ug_metric.def.obsolete示例 After modifying this file, execute ug_validate to verify that all defaults are valid. The format for this command is: ug_validate -g ug_metric.def'.

• 1)抑制组件 • 抑制组件是指在当前显示中移去组件, 使其不执行装配操作。抑制组件并不是 删除组件,组件的数据仍然在装配中存 在,只是不执行一些装配功能,可以用 解除组件的抑制恢复。

• 组件抑制后它不在视区中显示,也不会 在装配工程图和爆炸视图中显示,在装 配导航工具中也看不到它。抑制组件不 能进行干涉检查和间隙分析,不能进行 重量计算,也不能在装配报告中查看有 关信息,

系统环境变量值 D:/Program Files/UGS/NX 4.0/ 1700@tian (tian 是本人的计算机名称) D:/Program Files/UGS/NX 4.0/UGII/

UG安装以后, 自动建立一些系统环境变量

• UGII_BASE_DIR、UG_LICENSE_FILE、 UGFLEXIM_DIR、UGII_TMP_DIR、等, 要编辑环境变量,桌面“我的电脑”上, MB3/属性/高级变量,“环境变量”,在 对话框中完成设置。 • UGNX软件系统初始化设置的内容主要 是修改ugii_env.dat和ug_metric.def环境变 量。

Top-Down设计概念介绍

Top-Down设计流程 总装配

长城发动机内部使用

先规划整个产品的结构,再往下作细节设计

Layout

总骨架

优点: 1. 坐标系或缺省坐标系装配; 2. 修改骨架尺寸,所有关联零件 自动再生; 子零件 3. 符合设计思路; 4. 整个产品开发项目易于管理 ,设计意图能够很好的进行 传递和共享,便于在设计团 队中实施和推动协同并行设 计。

发布几何是一系列功能相似的设计基准的集合,面向特定功能创建; 通过命名,给特定的部件参考专用,便于管理;

子组件设计员只需选择对应的发布几何,不必在总布置中自己查找参考;

方便总体约束部件设计,使之约束在制定的范围内; 发布几何在骨架特征树的最后,设计条件变更后,可方便的从中添加或去除设计 基准。

12

2013-7-21

© 2010 PTC

设计工具:复制几何

长城发动机内部使用

在部件骨架或零部件中使用复制外部几何的方法,继承总体骨架中创建的发 布几何,然后进行详细设计。使用复制外部几何有如下好处:

在部件中面向特定功能接收数据。 通过命名,描述其功能或源头,条理清晰,便于管理。

子组件设计员在获得数据后只需在子组件内部设计,不必再调用总装配,可 开展并行工程。

7

2013-7-21

© 2010 PTC

设计工具:布局Layout 布局是实体模型的一种概念 性图表,用于建立其尺寸和位置 的参数和关系。 布局不是比例精确的绘图, 与实际的三维模型几何不相关。 布局通过图表记录用于组件 及其成员的全局参数,将关键的 参数集中在一起。 零部件通过声明布局,获取 所需的全局参数及参照基准等。

14

2013-7-21

© 2010 PTC

Top-Down设计的六个步骤

Top-Down设计的六个步骤Top-Down设计在组织方式上展开装配设计时通常包括六个主要步骤,这些步骤包括:规划、创建产品结构;通过产品的结构层次共享设计信息;独立元件之间获取信息。

在构建大型装配的概念设计时,T op-Down设计是驾御和控制Pro/ENGINEER软件相关性设计工具最好的方法。

1. 定义设计意图所有的产品在设计之前要有初步的规划,如设计草图、提出各种想法和建议及设计规范等来实现产品设计的目的和功能。

这个规划帮助设计者更好地理解产品并开始系统地设计或元件的详细设计。

设计者可以利用这些信息开始定义设计结构和独立元件的详细需求并利用Pro/ENGINEER软件完成设计。

2. 定义初步的产品结构产品结构由各层次装配和元件清单组成,在定义设计意图时有许多必须的子装配是要预先确定下来的。

产品结构在Pro/ENGINEER中很容易创建,允许创建不含任何零件的子装配或不含任何几何的零件。

已经存在的子装配或零件也可以添加到产品结构中而实际上无须完成装配。

预先定义产品结构可帮助组织规划装配设计并便于管理和分配任务到项目组成员。

3. 定义骨架模型骨架模型作为装配的三维空间规划可以被用来描述空间需求、重要的安装位置或运动。

它们也可用来在子系统之间共享设计信息并作为在这些子系统之间一种参考控制手段。

骨架模型提供多种目的服务,例如定义装配的形式、策划和功能,主要有:空间宣告(三维规划或空间策划)元件和元件之间的空间策划(策划)运动描述(功能)4. 通过装配结构传递设计意图顶层的设计信息例如重要的安装位置和空间位置需求可放在顶层装配的骨架模型中。

这个信息可以被分发到所需要的相应的子装配的骨架模型中。

这样,每个子装配的骨架模型中就只包含和该子装配相关的设计信息了。

这个子装配的设计团队就可以安心地进行自己的设计了,因为该团队成员拥有顶层设计的局部权限(主管设计师通过骨架模型传递设计信息并授予相应的权限)。

UG虚拟装配设计有自底向上设计和自顶向下设计两种

UG虚拟装配设计有自底向上设计和自顶向下设计两种UG虚拟装配设计是一种三维数字化技术,可以在计算机环境中模拟真实物理装配过程,以验证轨迹、检验干涉、优化设计并生成装配工艺。

UG虚拟装配设计可以根据装配需要,选择适合的装配方式进行设计,其中自底向上设计和自顶向下设计是两种常用的虚拟装配设计方法。

自底向上设计是指从较小的组件开始,逐步组装成完整的产品或系统。

在这种设计方法中,设计师将根据产品的结构和功能需求,从整体到细节的顺序逐步构建产品。

首先,设计师会对产品的整体结构进行分析和规划,确定主要的功能模块,并对每个模块的功能和相互关系进行分析和设计。

然后,在每个模块的基础上,进一步划分出更小的组件,并对其进行设计和优化。

最后,将这些小组件逐步组装起来,完成整个产品的设计。

自底向上设计的优点是可以根据产品的功能需求,灵活地组合和调整各个模块,以满足不同的设计要求。

同时,这种设计方法也可以更好地保持产品的可维护性和扩展性,因为每个小组件都可以独立设计和替换。

相对而言,自底向上设计也存在一些挑战和局限性。

由于需要逐步构建整个产品,自底向上设计的时间和工作量更大。

此外,由于每个小组件都是独立设计的,可能存在一些匹配和协调的问题,需要在后期进行调整和修正。

自顶向下设计是指从整体到细节的顺序进行设计。

在这种设计方法中,设计师首先确定整个产品的总体需求和设计目标,然后再逐步分解和细化设计。

设计过程中,设计师会逐渐细化产品的不同功能区域,并根据需要进行迭代和优化。

自顶向下设计的优点是可以在较短的时间内建立整体的产品结构和框架,并快速了解产品的功能需求。

同时,这种设计方法也可以减少设计的复杂性和工作量,因为设计师可以在粗糙的设计框架上进行进一步的细化和优化。

然而,自顶向下设计也有一些限制和挑战。

一方面,由于设计是从整体到细节的过程,设计师需要在设计初期就对产品的所有细节进行规划,这可能需要更高的设计能力和经验。

另一方面,设计师在设计的过程中可能遇到一些无法解决的问题,需要回到上一层次重新设计和调整。

TOP_DOWN概念

Pro/ENGINEER有那些工具?

骨架模型

Copy/Publish拷贝/发布几何图形

缩略特征

© 2000 PTC

35

通讯交流设计标准

拷贝几何特征

允许拷贝所有几何特征

曲面,边,曲线,基准,曲面片,copy/publish 几何图形

综述

9

© 2000 PTC

Phases of Top-Down Design Top-Down 设计由六个阶段组成

概念设计 (定义设计意图)

定义主产品结构 引入骨架模型 管理零件间的相互依赖关系 通讯交流设计标准

充实装配,完成详细设计

© 2000 PTC

10

概念设计 (定义设计意图)

充实装配,完成详细设计 综述

© 2000 PTC

28

管理零件间的相互依赖关系

外部参考

设计零件与装配中其它零件建立 的信息传递的参考关系

大型复杂设计开发中模型相互依

赖的关系需很好地管理和组织

© 2000 PTC

29

管理零件间的相互依赖关系

外部参考的重要性

在设计中,充分利用参数化相关性的优势和灵活性 更有效地在相关和独立之间自如地管理对象 提高数据重新使用的程度

保留拷贝几何图形的名字和层的设置

父子关系可以保持或断开

外部拷贝几何图形

在外部模型上建立独立于装配的关系

坐标系装配特别实用

© 2000 PTC

36

通讯交流设计标准

Publish 成组发布几何特征

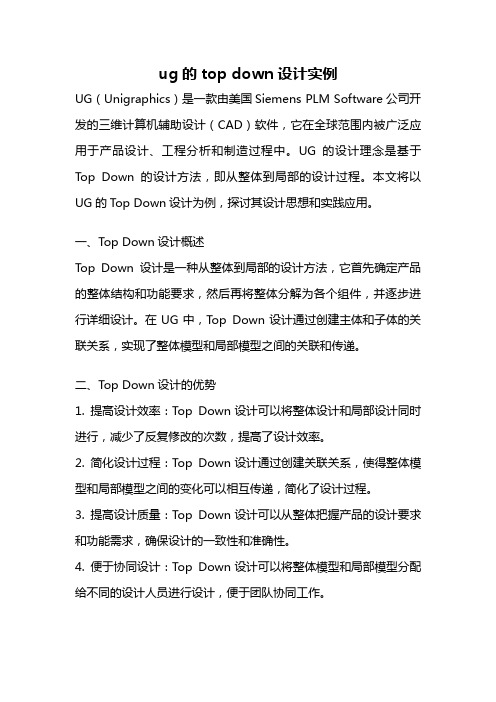

ug的top down设计实例

ug的top down设计实例UG(Unigraphics)是一款由美国Siemens PLM Software公司开发的三维计算机辅助设计(CAD)软件,它在全球范围内被广泛应用于产品设计、工程分析和制造过程中。

UG的设计理念是基于Top Down的设计方法,即从整体到局部的设计过程。

本文将以UG的Top Down设计为例,探讨其设计思想和实践应用。

一、Top Down设计概述Top Down设计是一种从整体到局部的设计方法,它首先确定产品的整体结构和功能要求,然后再将整体分解为各个组件,并逐步进行详细设计。

在UG中,Top Down设计通过创建主体和子体的关联关系,实现了整体模型和局部模型之间的关联和传递。

二、Top Down设计的优势1. 提高设计效率:Top Down设计可以将整体设计和局部设计同时进行,减少了反复修改的次数,提高了设计效率。

2. 简化设计过程:Top Down设计通过创建关联关系,使得整体模型和局部模型之间的变化可以相互传递,简化了设计过程。

3. 提高设计质量:Top Down设计可以从整体把握产品的设计要求和功能需求,确保设计的一致性和准确性。

4. 便于协同设计:Top Down设计可以将整体模型和局部模型分配给不同的设计人员进行设计,便于团队协同工作。

三、Top Down设计的实践应用以某个汽车发动机的设计为例,介绍Top Down设计在实践中的应用。

1. 确定整体结构:首先确定发动机的整体结构和功能,例如气缸数量、气缸排列方式等。

2. 创建主体模型:在UG中创建发动机的主体模型,包括气缸和曲轴等关键组件。

3. 设计子体模型:根据主体模型,将其分解为各个子体模型,如活塞、连杆等。

4. 建立关联关系:在UG中建立主体模型和子体模型之间的关联关系,确保整体模型和局部模型的一致性。

5. 进行详细设计:在各个子体模型中进行详细设计,考虑到各个部件的形状、尺寸和材料等。

6. 检查设计结果:通过UG中的分析工具,对设计结果进行验证,确保满足设计要求和功能需求。

Top-down流程

Bottom up和Top down设计流程浅谈使用參數式軟體設計Top Down設計流程及整合同步設計(Concurrent Engineering)的方式前言:目前機構設計常常採用的設計流程通常有兩種模式,其中最常被採用的是一般的Bottom up設計流程,另一方面則是使用Top Down的設計流程。

A.Bottom up設計流程,就是將所設計的元件互相堆疊在一起,藉由已知的主要零件介面去產生新的零件外型。

1.優點為對於零件與零件之間的細部設計可以充分考量,且設計的步驟較為簡短,可較為快速的進入細部設計階段。

2.缺點因為其機構生成方式是採取積木式的相互堆疊,其間的尺寸皆互參考,因此機構完成之後的可變動性相當的低,同時因為零件彼此之間的強烈關聯性,無法進行設計機構分割,所以也較為難以進行所謂的同步設計工作。

B.Top Down設計流程,主要的概念是將機構的重要資訊集中在一個能夠貫穿全部機構的主架構,零件的生成必須參考主架構。

1.優點為零件之間彼此不會互相牽制,所有重要變動可以由主架構來控制,設計彈性較大。

2.缺點為先期的規劃時程較長,進入細部設計可能會需要經過較長的時間。

但是因為零件彼此間的關聯性較低,機構可預先拆分給不同的人員進行設計工作,充分達到設計分工及同步設計的工作。

進而縮短設計時程,使得產品能較早進入市場。

使用參數式軟體設計機構,如要發揮其完整的功能,達到效率化的設計,一般皆建議使用Top Down設計方式,因為此種方式可使用少數在主架構上的幾個變數定出機構的規格,進而在參數式的系統中隨意調整,達成所謂設計參數化的效率。

因此使用全參數式的系統,上述主架構建立需要較長時間的缺點也可獲得解決,理論上只要變動主架構上的機構規格參數,就可以產生一個新的機構。

以往在過去使用2D舊式的設計工具時,因為其軟體功能的關係,一直無法很有效的使用Top Down設計流程,所以一直在想辦法簡短設計時程,期望用短期內完成多個設計案的方式來彌補Bottom up方式沒有設計彈性的缺點,如今由於電腦科技及軟體撰寫技術成熟,已經發展出可以全參數化的3D設計軟體。

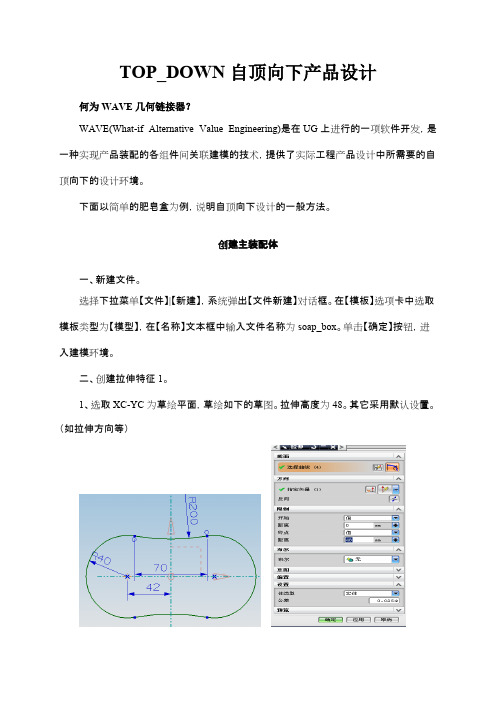

UG自顶向下设计过程

TOP_DOWN自顶向下产品设计何为WAVE几何链接器?WAVE(What-if Alternative Value Engineering)是在UG上进行的一项软件开发,是一种实现产品装配的各组件间关联建模的技术,提供了实际工程产品设计中所需要的自顶向下的设计环境。

下面以简单的肥皂盒为例,说明自顶向下设计的一般方法。

创建主装配体一、新建文件。

选择下拉菜单【文件】|【新建】,系统弹出【文件新建】对话框。

在【模板】选项卡中选取模板类型为【模型】,在【名称】文本框中输入文件名称为soap_box。

单击【确定】按钮,进入建模环境。

二、创建拉伸特征1。

1、选取XC-YC为草绘平面,草绘如下的草图。

拉伸高度为48。

其它采用默认设置。

(如拉伸方向等)三、特征修饰。

边倒圆角。

选取如图所示的二条曲线为倒圆角参照,并在半径文本框中输入值8。

四、创建拉伸特征2。

以XC-YC为草绘平面。

绘制如下草图。

拉伸高度为2,(注意拉伸方向),在【布尔】区域的下拉列表中选择【求和】选项。

其它采用系统默认设置。

五、创建拉伸曲面。

选择执行【拉伸】命令,在【拉伸】对话框中,选择ZC-XC基准平面为草绘平面,绘制如下草图。

对称拉伸,距离为50。

(总的就是100)六、保存。

创建一级主控件上盖一、在右侧的资源工具条区单击装配导航器按钮,在装配导航区的空白处右击,在弹出的快捷菜单中选择。

二、在装配导航器区选择选项并右击,在弹出的快捷菜单中选择→。

系统弹出【新建级别】对话框。

三、在【新建级别】对话框中单击【指定部件名】按钮,系统弹出【选择部件名】对话框。

四、在【选择部件名】对话框的【文件名】文本框中输入链接部件名up_cover,并单击【OK】按钮。

系统回到【新建级别】对话框。

五、在【新建级别】对话框的单击【类选择】按钮,选取绘图区中(也就是主装配体中设计的)实体和曲面。

然后单击【确定】按钮,完成层的创建。

六、分割实体。

1、在右侧的资源工具条区单击装配导航器按钮,在装配导航器区选择显示一级主控件up_cover。

TOP-DOWNDesign设计经验谈

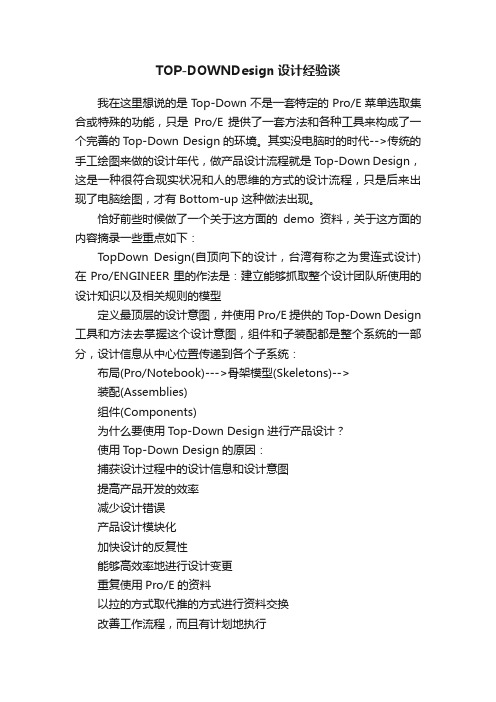

TOP-DOWNDesign设计经验谈我在这里想说的是T op-Down不是一套特定的Pro/E菜单选取集合或特殊的功能,只是Pro/E 提供了一套方法和各种工具来构成了一个完善的Top-Down Design的环境。

其实没电脑时的时代-->传统的手工绘图来做的设计年代,做产品设计流程就是T op-Down Design,这是一种很符合现实状况和人的思维的方式的设计流程,只是后来出现了电脑绘图,才有Bottom-up 这种做法出现。

恰好前些时候做了一个关于这方面的demo资料,关于这方面的内容摘录一些重点如下:TopDown Design(自顶向下的设计,台湾有称之为贯连式设计) 在Pro/ENGINEER里的作法是:建立能够抓取整个设计团队所使用的设计知识以及相关规则的模型定义最顶层的设计意图,并使用Pro/E提供的T op-Down Design 工具和方法去掌握这个设计意图,组件和子装配都是整个系统的一部分,设计信息从中心位置传递到各个子系统:布局(Pro/Notebook)--->骨架模型(Skeletons)-->装配(Assemblies)组件(Components)为什么要使用Top-Down Design进行产品设计?使用Top-Down Design的原因:捕获设计过程中的设计信息和设计意图提高产品开发的效率减少设计错误产品设计模块化加快设计的反复性能够高效率地进行设计变更重复使用Pro/E的资料以拉的方式取代推的方式进行资料交换改善工作流程,而且有计划地执行使整个专案的结构能够修改成适合设计团队的结构以进行同步工程Top-Down Design步骤(六大步骤):确立设计意图(Design Intent);定义主要产品结构(Assemble Structure);构造骨架模型(Skeleton Models);设计意图的传递;衍生实体的构建;管理相互关联的零件自顶向下设计步骤(一)---->设计意图产品的设计一定会伴随一些主要的计划书:草图(Sketches)ID效果图、线框图想法(Ideas)建议书(Proposals)产品开发规范(Specification)定义设计规范和限制了解什么是此次设计的需求了解元件间的关系定义主要元件和从属元件规划装配模型树及零件命名计划在整个设计过程中要考虑的问题利用二维布局(Layout),来体现设计意图二维“工程图”的环境表格用来定义核心的设计参数;利用带有尺寸的草绘去提供可视化的参考;利用多页的表去组织设计信息;利用关系式去建立设计检测自顶向下设计步骤(二)--->主要产品结构:创建主要虚拟装配产品的结构包含了一系列的子装配和元件定义设计时,许多的子装配(Subassembly)将会被决定:T op级骨架模型子装配子装配骨架零件定义虚拟装配的优点:放置的位置相同对所有设计者之间有良好的沟通设计总师控制所有的架构具体的设计者专注于自己的设计工作没有几何信息的定义自顶向下设计步骤(三)---->骨架模型构建设计的骨架模型:包括主要的表面和包络几何曲面组(Surfaces);基准面组;基准轴组;基准点组;坐标系统;要点:几何体素由最高层骨架模型驱动骨架模型的作用:共享设计信息控制参考运动模拟使用骨架模型的优点:仅对总体的关键进行设计,使设计更加明了加强了组件彼此之间设计数据的沟通支持组件彼此之间的设计数据的共享和传递容易确认、控制和观察设计全局使得设计数据的沟通无阻碍设计出的产品更加柔性化自顶向下设计步骤(四)--->设计意图的传递设计意图传递的作用:重要位置与空间宣告的衍生确定骨架模型与子装配中的子骨架模型的关系确定子骨架模型与子装配中元件的关系设计意图传递的方法:使用复制几何特征(Copy Geometry)建立发布式的共享几何特征(Publish Geometry)使用继承映射零件主模型技术复制几何特征的优点:可以用来沟通的几何特征包含了基准曲线、面等特征及时更新(Up-to date)复制几何的相互依附关系可以随时更改元件的参考状态在模型树中显示出来比单纯复制曲面更节省磁盘空间发布式几何特征的优点(Publish Geometry):可以对一组复制几何定义、命名方便设计时对复制几何特征的提取自顶向下设计步骤(五)---->衍生实体的建立:直接在装配的环境中创建元件在单个的零件环境中创建实体特征,然后再装配进去自顶向下设计步骤(六)---->管理相关联的零件管理相互关联的零件的方式:对外部参考(External Reference)进行管理在模型中控制组件的参考范围对设计变更的控制与组件的更新管理外部参考:利用外部参考创建特征利用外部参考进行装配元件限制外部参考的使用控制组件的参考范围:控制组件的参考范围的优点:管理者更有效地对设计共享数据进行管理避免产生不必要的依靠关系参考与父子关系:参考控制全局参考观察器模型树应用自顶向下设计的来进行产品变形或设计变更:利用修改骨架模型的外形,改变产品设计或进行设计变更,修改骨架来全局控制设计变更Top-Down Design----总结。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.关于UG虚拟装配技术中的Top-Down Desingn

2007-08-20 12:34

虚拟装配是指通过计算机对产品装配过程和装配结果进行分析和仿真,评价和预测产品模型,做出与装配相关的工程决策,而不需要实际产品作支持。

随着社会的发展,虚拟

制造成为制造业发展的重要方向之一,而虚拟装配技术作为虚拟制造的核心技术之一也越来

越引人注目。

虚拟装配的实现有助于对产品零部件进行虚拟分析和虚拟设计,有助于解决零

部件从设计到生产所出现的技术问题,以达到缩短产品开发周期、降低生产成本以及优化产

品性能等目的。

在许多世界级大企业中被广泛应用的计算机辅助三维设计(CAD)的高端主流软件UG的装配模块就采用了虚拟装配技术,即便是在产品设计的初期阶段,所产生的最初模型

也可以放入虚拟环境进行实验,可以在虚拟环境中创建产品模型。

使产品的外表、形状、和

功能得到模拟,而且有关产品的人机交互性能也能得到测试和校验,使产品的缺陷和问题在

当时的设计阶段就能被及时发现并加以解决。

UG虚拟装配设计有自底向上(Bottom-up)设计和自顶向下(Top-down)设计两

种。

其中前者是指在设计过程中,先设计单个零部件,在此基础上进行装配生成总体设计。

这种装配建模需要设计人员交互的给定配合构件之间的配合约束关系(如图a所示),然后

由UG系统自动计算构件的转移矩阵,并实现虚拟装配。

然而,交互给定构件之间的配合约

束关系不仅费事,并且当构件之间的配合较多时,容易出现约束不当或约束出错等的情况。

也只有在进行装配时才能发现零件设计是否合理,一旦发现问题,就要对零件重新设计,重

新装配,再发现问题再进行修改⋯⋯而Top-down的设计方式正避免了以上缺点,可以方便、

直接的进行设计。

Top-down的设计方法是指在装配环境中创建与其它部件相关的部件模型,是在装

配部件的顶级向下产生子装配和零件的装配设计方法。

即先由产品的大致形状特征对整体进

行设计,然后根据装配情况对零件进行详细的设计。

这种设计方法是一个由粗入精的过程,多用于全新的开发过程,可以保证设计出的产品相互间有一个合理的位置。

基于Top-down

的装配设计技术也与工程实际相符合,而UG的装配建模技术完全支持Top-down的设计方法

2.初学UG,现在基本功能是掌握了,但是TOP-DOWN还不是明白。

有哪个兄弟能给我讲一下在UG里面常用的TOP-DOWN怎么搞吗?只要稍微提点一下就可以了,大概猜想是利用多实体的设计来提取各个零件吧,说的不对的地方请各位兄弟拍砖

在装配模式下利用WAVE来做零件设计

用WAVE做就好了,想关联就关联,不想关联就去除参数

3. Top-down设计方法概述

Top-down(自顶向下)设计是一种设计思想,即设计由总体布

局、总体结构、部件结构到部件零件的一种自上而下、逐步细

化的设计过程。

Top-down设计符合大部分产品设计的实际

设计流程。

比如载重卡车的设计,设计的流程是先确定整车基本参数,然后是整车总布置、部件总布置,最后是零件设计和绘图。

这个过程就是Top-down设计的过程。

Top-down设计是一种设计思想,独立于软件工具。

下面对传统down-top设计思想和Top-down设计思想进行对比。

图1为传统的设计流程是每个设计人员各自为政专自己负责的零件,然后总工程师拿这些零件装配出产品总的模型。

这样的缺点有:

a)产品整体设计信息无法准确地传递给每个设计人员;

b)每个零件进行单独设计时无法保证装配关系准确性;

c)当产品设计发生变更的时候由于复杂的参照导致模型很难

更改。

图2为自顶向下的设计流程,首先总工程师对产品的整体结构

布局进行规划,然后对整个设计任务进行划分成多个元件包并

传递整体设计信息至各个元件中,最后各设计人员分别设计各

元件。

优点有:

a)产品的整体信息有明确的渠道传递至子部件中;

b)可以通过修改整体布局信息准确地完成产品设计变更。