6SIGMA品质管理方法

六西格玛定理pt

六西格玛定理什么是六西格玛定理?六西格玛定理(Six Sigma)是一种常用的质量管理方法,旨在通过减少产品或过程中的变异性,提高质量水平。

该方法通过对过程进行统计分析,减少缺陷,降低质量成本,并提升客户满意度。

六西格玛的起源和发展六西格玛方法起源于20世纪80年代的美国,在Motorola公司首次引入,并在GE公司的推动下得以普及和发展。

在过去几十年里,六西格玛方法已经成为全球许多企业的核心管理理念,并取得了显著的成果。

六西格玛的核心思想六西格玛的核心思想是通过数据和统计分析,降低过程的变异性,从而实现提高质量的目标。

该方法以DMC(Define, Measure, Analyze, Improve, Control)为基本流程,通过以下几个步骤来实现质量改进:1. 定义(Define)在这一阶段,团队需要明确定义目标,确定客户需求,并界定关键的质量特征和指标。

团队还需要界定过程的边界和关键影响因素,以确保后续的改进工作能够有针对性地进行。

2. 测量(Measure)在测量阶段,团队需要收集和测量相关的数据,以了解当前的过程性能和变异情况。

常用的工具和技术包括直方图、散点图和测量系统分析等,以确保数据的可靠性和准确性。

3. 分析(Analyze)在分析阶段,团队需要利用统计分析方法,识别和理解导致质量问题和变异的根本原因。

通过分析数据,找出关键影响因素,并确定改进的重点和方向。

4. 改进(Improve)在改进阶段,团队需要制定和实施针对性的改进措施,以消除或减少质量问题和变异性。

改进的措施可能包括改变工艺流程、优化设备设置或改进员工培训等。

5. 控制(Control)在控制阶段,团队需要确保改进成果的持续稳定。

通过制定和执行适当的控制计划,建立数据监控和绩效评估机制,以确保过程的质量稳定性和持续性改进。

六西格玛的关键原则和工具六西格玛方法的成功实施需要遵循以下几个关键原则:1.客户导向:六西格玛方法将客户满意度作为最终目标,强调产品和服务质量的重要性。

管理方法系列——六西格玛管理法

管理方法系列-6西格玛管理法任何个人和企业做每一件事情都会从主观上追求最大的限度的完美,目前,6西格玛所追求的目标是迄今为止最富有挑战性的,在当今世界管理中堪称一枝独秀。

──杰克.韦而奇(通用电器前总裁)一流企业的管理模式6西格玛(σ)不是一个如今流行的娱乐组合,它是一种用于企业管理的全新理念,读作“6Sigma”。

在认识6西格玛之前,让我们首先知道什幺是“西格玛”。

shtv的计算,如果有68%的合格率,便是±1西格玛;±2西格玛有95%的合格率,而±3西格玛便达至%的合格率。

随着客户对产品质量的要求日益挑剔,企业需要不断地更改自己的标准。

由此可见,这个术语蕴涵着一种世界一流企业的管理模式。

不同于西格玛,6西格玛的概念却是1987年由摩托罗拉──全求着名的电子产品生产商首先提出来的。

20世纪70年代,摩托罗拉遭到了来自日本电子产品的严峻挑战。

从70年代到80年代,摩托罗拉在同日本企业的竞争中失掉了收音机和电视机的大部分市场,后来又失掉了BP机和半导体的市场。

1985年,公司濒临倒闭。

在市场竞争中,严酷的生存现实使摩托罗拉不得不正视自己管理上出现的问题,其总裁Bob Galvin决定通过改善产品品质来迎接日本产品的挑战,他要求其产品必须在五年内有十倍的改善。

1989年,Motorola获得“Motorola Baldnige National Quality Award”奖项。

Bob Galvin 又提出另一个十倍品质改善的要求,并于1991年完成。

自1981年起,Motorola已经取得一千多倍的品质改善。

1998年,摩托罗拉公司获得了美国鲍德理奇国家质量管理奖,时至今日,摩托罗拉成为了家喻户晓的品牌,其商业利润也遥遥领先。

6西格玛从此走进了企业管理的世界,并受到了无比的重视。

不仅仅是产品的合格率在企业实施6西格玛之前,应该掌握它的一些主要特性,让企业明白为什幺要使用,以及怎样使用。

(六西格玛管理)什么是西格玛

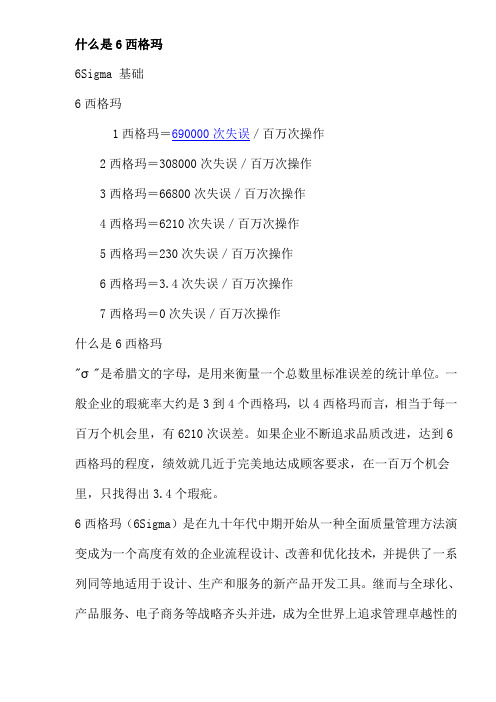

什么是6西格玛6Sigma 基础6西格玛1西格玛=690000次失误/百万次操作2西格玛=308000次失误/百万次操作3西格玛=66800次失误/百万次操作4西格玛=6210次失误/百万次操作5西格玛=230次失误/百万次操作6西格玛=3.4次失误/百万次操作7西格玛=0次失误/百万次操作什么是6西格玛"σ"是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。

一般企业的瑕疵率大约是3到4个西格玛,以4西格玛而言,相当于每一百万个机会里,有6210次误差。

如果企业不断追求品质改进,达到6西格玛的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只找得出3.4个瑕疪。

6西格玛(6Sigma)是在九十年代中期开始从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。

继而与全球化、产品服务、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

6西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种质量管理哲学。

6西格玛的主要原则 (一)在推动6西格玛时,企业要真正能够获得巨大成效,必须把6西格玛当成一种管理哲学。

这个哲学里,有六个重要主旨,每项主旨背后都有很多工具和方法来支持.6西格玛的主要原则(二)真诚关心顾客。

6西格玛把顾客放在第一位。

例如在衡量部门或员工绩效时,必须站在顾客的角度思考。

先了解顾客的需求是什么,再针对这些需求来设定企业目标,衡量绩效。

6西格玛的主要原则(三)n根据资料和事实管理。

近年来,虽然知识管理渐渐受到重视,但是大多数企业仍然根据意见和假设来作决策。

6西格玛的首要规则便是厘清,要评定绩效,究竟应该要做哪些衡量(measurement),然后再运用资料和分析,了解公司表现距离目标有多少差距。

6西格玛的主要原则(四)以流程为重。

六西格玛方法

六西格玛方法

六西格玛方法是一种用于改善业务流程、提高质量和增加效率的管理工具。

它起源于20世纪20年代的美国工业,最初由Motorola公司引入,并在20世纪80年代由通用电气公司进一步发展和推广。

如今,六西格玛方法已经成为了许多公司和组织中的管理实践,被广泛应用于各种行业。

首先,六西格玛方法强调的是数据驱动的决策。

它要求管理者和员工们通过收集和分析数据来了解业务流程的现状,找出问题所在,并提出改进方案。

通过对数据的深入分析,可以发现隐藏在业务流程中的问题和瓶颈,从而有针对性地进行改进和优化。

其次,六西格玛方法注重的是过程的标准化和优化。

通过六西格玛的工具和技术,可以对业务流程进行全面的分析和评估,找出其中的不必要的环节和浪费,进而对流程进行优化和简化。

这样可以提高工作效率,降低成本,并且减少错误和缺陷的发生。

此外,六西格玛方法还强调的是持续改进和创新。

它要求企业不断地寻求改进的机会,不断地优化和完善业务流程。

通过不断地改进和创新,企业可以保持竞争力,适应市场的变化,并且不断提高自身的绩效和效率。

总的来说,六西格玛方法是一种注重数据、过程和持续改进的管理方法。

它可以帮助企业发现问题、优化流程,并且不断提高业务绩效。

因此,对于想要提高管理水平、提升企业竞争力的公司和组织来说,六西格玛方法是一个非常有价值的管理工具。

六西格玛管理法简介

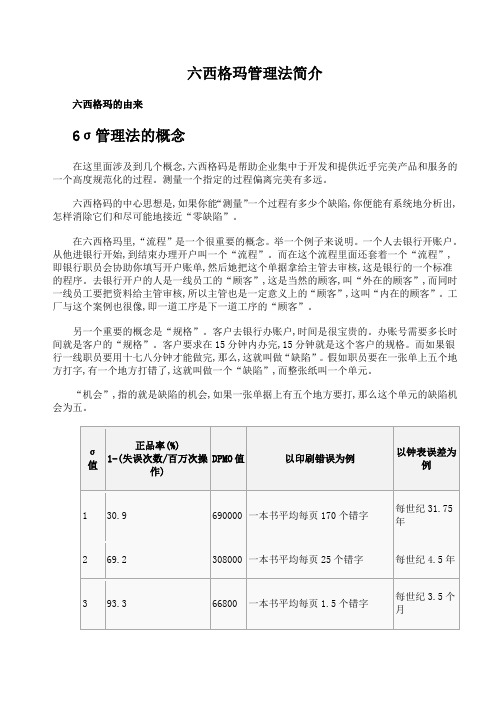

六西格玛管理法简介六西格玛的由来6σ管理法的概念在这里面涉及到几个概念,六西格码是帮助企业集中于开发和提供近乎完美产品和服务的一个高度规范化的过程。

测量一个指定的过程偏离完美有多远。

六西格码的中心思想是,如果你能“测量”一个过程有多少个缺陷,你便能有系统地分析出,怎样消除它们和尽可能地接近“零缺陷”。

在六西格玛里,“流程”是一个很重要的概念。

举一个例子来说明。

一个人去银行开账户。

从他进银行开始,到结束办理开户叫一个“流程”。

而在这个流程里面还套着一个“流程”,即银行职员会协助你填写开户账单,然后她把这个单据拿给主管去审核,这是银行的一个标准的程序。

去银行开户的人是一线员工的“顾客”,这是当然的顾客,叫“外在的顾客”,而同时一线员工要把资料给主管审核,所以主管也是一定意义上的“顾客”,这叫“内在的顾客”。

工厂与这个案例也很像,即一道工序是下一道工序的“顾客”。

另一个重要的概念是“规格”。

客户去银行办账户,时间是很宝贵的。

办账号需要多长时间就是客户的“规格”。

客户要求在15分钟内办完,15分钟就是这个客户的规格。

而如果银行一线职员要用十七八分钟才能做完,那么,这就叫做“缺陷”。

假如职员要在一张单上五个地方打字,有一个地方打错了,这就叫做一个“缺陷”,而整张纸叫一个单元。

“机会”,指的就是缺陷的机会,如果一张单据上有五个地方要打,那么这个单元的缺陷机会为五。

引入了西格玛这个概念以后,不同的企业、工厂、流程、服务之间都可以进行量化的比较。

1)是以顾客为关注焦点的管理理念六西格玛是以顾客为中心,关注顾客的需求。

它的出发点就是研究客户最需要的是什么?最关心的是什么?比如改进一辆载货车,可以让它的动力增大一倍,载重量增大一倍,这在技术上完全做得到,但这是不是顾客最需要的呢?因为这样做,成本就会增加,油耗就会增加,顾客就不一定想要,什么是顾客最需要的呢?这就需要去调查和分析。

假如顾客买一辆摩托车要考虑30个因素,这就需要去分析这30个要素中哪一个最重要,通过一种计算,找到最佳组合。

第八章 6西格玛质量管理

产品质量连续改进提高的工程统计描述

7

质量连续改进提高的工程背景

减少波动 提高质量 降低质量损失 降 低成本 连续减少波动连续改进质量 连续降低质量损失 连续降低成本 连续全面质量改进

8

目标

规格(仕样)限界

目标 规格(仕样)限界

不 良 可 能 性

减 少 的 不良可能性

不良品率 3.4 230 6200 合格率(%) 99.99966 99.977 99.38 西格玛值 6 5 4

66800

93.32

3

11

【事例】 某航班的预计到达时间是下午5∶00, 允许在5 ∶30之前到达都算正点,一年运营 了200次,其中的55次超过五点半到达,从 质量管理的角度来说,航班的合格品率为 72.5%,大约为2个西格玛。 如果该航班的准点率达到6 σ ,这意味 着每一百万次飞行中仅有3.4次超过五点半 到达,如果该航班每天运行一次,这相当于 每805年才出现一次晚点到达的现象。 所以6 σ 的业务流程几乎是完美的。

记号前的数值(Z值) 越大,不良发生概率 越小。

缩小不良的核心是减少散布。

不合格品数

66810ppm

6210ppm 233ppm 3.4ppm ≈0ppm 3σ 4σ 5σ 6σ 7σ

6σ 计数值质量特性的意义与ppm值(Cp Cpk差1.5 σ )

10

在整个企业流程中,6 σ 是指每百万个机会当中缺陷率或 失误率不大于3.4,这些缺陷或失误包括产品本身以及采购、 研发、产品生产的流程、包装、库存、运输、交货期、维修 、系统故障、服务、市场、财务、人事、不可抗力„ „等等 。流程的长期σ 值与不良品率有如下关系:

(六西格玛管理)六西格玛简介

(六西格玛管理)六西格玛简介六西格玛简介什么是六西格玛?六西格玛是壹项以数据为基础,追求几乎完美的质量管理方法。

西格玛是壹个希腊字母σ的中文译音,统计学用来表示标准偏差,即数据的分散程度。

对连续可计量的质量特性:用"σ"度量质量特性总体上对目标值的偏离程度。

几个西格玛是壹种表示品质的统计尺度。

任何壹个工作程序或工艺过程均可用几个西格玛表示。

六个西格玛可解释为每壹百万个机会中有3.4个出错的机会,即合格率是99.99966%。

而三个西格玛的合格率只有93.32%。

六个西格玛的管理方法重点是将所有的工作作为壹种流程,采用量化的方法分析流程中影响质量的因素,找出最关键的因素加以改进从而达到更高的客户满意度。

于6个西格码管理法中,“Sigma”的定义是根据俄国数学家P.L.Chebyshtv(1821-1894)的理论形成的。

根据他的计算,于所有的产成品中有69%的合格率,而且次品的分布是正态分布的话,反映到图形上面就是2个sigma(±2Sigma,或StandardDeviation)。

即,69%的合格产品是集中于中值左右2个标准方差的地方。

六西格玛(SixSigma)是于九十年代中期开始从壹种全面质量管理方法演变成为壹个高度有效的企业流程设计、改善和优化技术,且提供了壹系列同等地适用于设计、生产和服务的新产品开发工具。

继而和全球化、产品服务、电子商务等战略齐头且进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的壹种质量管理哲学。

六西格玛类似于SPC(统计性工作程序控制)吗?六西格玛是壹个致力于完美和追求客户满意的管理理,SPC是壹个支持六西格玛这个管理理念的工具。

所有那些传统的质量管理工具,像SPC、MSA、FMEA、QFD等均是实现六西格玛必不可少的工具。

六西格玛起源和发展?从70年代到80年代,摩托罗拉于同日本的竞争中失掉了收音机和电视机的市场,后来又失掉了BP机和半导体的市场。

6sigma管理

6sigma管理一、6sigma管理的来源六西格玛(6σ或SixSigma)最早作为一种突破性的质量管理战略在八十年代末在摩托罗拉公司成型并付诸实践,三年后该公司的六西格玛质量战略取得了空前的成功:产品的不合格率从百万分之6210(大约四西格玛)减少到百万分之32(5.5西格玛),在此过程中节约成本超过20亿美金。

随后即有德仪公司和联信公司(后与霍尼维尔合并)在各自的制造流程全面推广六西格玛质量战略。

但真正把这一高度有效的质量战略变成管理哲学和实践,从而形成一种企业文化的是在杰克·韦尔奇领导下的通用电气公司。

该公司在1996年初开始把六西格玛作为一种管理战略列在其三大公司战略举措之首(另外两个是全球化和服务业),在公司全面推行六西格玛的流程变革方法。

而六西格玛也逐渐从一种质量管理方法变成了一个高度有效的企业流程设计、改造和优化技术,继而成为世界上追求管理卓越性的企业最为重要的战略举措,这些公司迅速运用六西格玛的管理思想于企业管理的各个方面,为组织在全球化、信息化的竞争环境中处于不败之地建立了坚实的管理和领导基础。

二、6sigma管理的发展继摩托罗拉、德仪、联信/霍尼维尔、通用电气等先驱之后,几乎所有的财富500强的制造型企业都陆续开始实施六西格玛管理战略。

值得注意的是,一直在质量领域领先全球的日本企业也在九十年代后期纷纷加入实施六西格玛的行列,这其中包括索尼、东芝、本田等。

韩国的三星、LG也开始了向六西格玛进军的旅程。

另一值得注意的现象是自通用电气之后,所有公司都将六西格玛战略应用于组织的全部业务流程的优化,而不仅仅局限于制造流程。

更有越来越多的服务性企业,如美国最大的花旗银行、全球最大的B2C网站公司等也成功的采用六西格玛战略来提高服务质量、维护高的客户忠诚度,所以六西格玛已不再是一种单纯的、面向制造性业务流程的质量管理方法,同时也是一种有效的提高服务性业务流程的管理方法和战略。

更有一些政府机构也开始采用六西格玛的方法来改善政府服务。

六西格玛总体方法

六西格玛总体方法

六西格玛是一种质量改进方法,旨在通过减少流程中的变异和缺陷来提高产品和服务的品质。

以下是六西格玛的总体方法:

1. 定义阶段:明确项目目标,确定项目的范围和关键顾客需求。

将项目分解为具体的流程和活动,并收集相关数据。

2. 测量阶段:通过数据收集、分析和可视化,了解当前流程的状态和性能。

识别潜在的变异源和缺陷,并测量它们的影响。

3. 分析阶段:利用统计和其它工具,深入分析流程中的变异和缺陷。

确定主要的影响因素,并制定改进策略。

4. 改进阶段:实施改进措施,优化流程并减少变异和缺陷。

通过实验设计等方法,验证改进措施的有效性。

5. 控制阶段:制定控制计划,确保改进成果的稳定性和持久性。

持续监控流程,并采取必要的调整和改进措施。

六西格玛的核心是数据驱动的决策制定和问题解决。

它强调跨部门合作,以顾客为中心,并通过持续改进来提高组织的竞争力和绩效。

6西格玛质量管理体系

28

持续改善机制的流派:

1、日本式:

2021/5/9

流程执行层面

持续改善机制

二十世纪七、八十年代,日本的产品(手表、收音机、电视机、家 用电器大到汽车)在国际市场占有了重要的地位,特别是他抢占美 国市场取得了很大成功。(日本企业的改善注重于全员参与和精细化 管理、小组改善。如:QCC、QCD(质量、成本、交期)活动、5S、JIT等)

2021/5/9

支持保障层面

人员培养和发展

建立联想Six Sigma绿带、黑带培养体系

• 开发具有联想特色的6SIGMA绿带、黑带系列课程;

• 建立了兼职讲师认证标准,培养一批自己的讲师队伍; • 成立公司级绿带、黑带认证委员会; • 建立公司绿带、黑带认证体系和标准; • 建立公司绿带、黑带管理体系;

文化。

15

2021/5/9

绿带、黑带和持续改善

• 绿带 是持续改进小组leader或成员,能有效地带

头利用6sigma方法、工具,系统解决 实际问题并 达到目标;积极参与内部交流、分享成功经验 ; 积极推进流程、制度的变革;在统计学和其他质量 改进策略和方法上,不断地提高个人能力。

• 黑带 负责和发现变革机会,通过带领、指导和培训

为消除已发现的不合格 或其他不期望情况的原 因所采取的措施

为消除潜在不合格或其 他潜在不期望情况的原 因所采取的措施

治标 治本 触类旁通

缝扣子

用更结实的线缝扣子

用更结实的线把所有 扣子都缝一遍

24

2021/5/9 流程执行层面

持续改善机制

持续改善 是指螺旋上升的质量改进,它是 以产品、体系、业务过程为对象,以提高过 程的效率和有效性为目标的活动,适应或超 越顾客相关方的要求。

6SIGMA品质管理方法2精编版

一、6σ品質趨勢

σ品質需求 YR. PPM Cp Cpk

3.0 1930-1970 66,830 1.00 0.503.5 1970-1980 22,750 1.17 0.674.0 1980-1990 6,200 1.33 0.834.5 1990-1995 1,350 1.50 1.005.0 1995-1997 223 1.67 1.175.5 1997-1998 31.8 1.83 1.336.0 1998-2000 3.4 2.0 1.50

(B-4) 為何要挑戰6σ品質?

1. 6σ品質水準為2000年品質趨勢。﹝圖一﹞2. 顧客對產品滿意要求,顧客有權期望: a. 產品完全沒有故障。 b. 依承諾準時出貨。 c. 高可靠度,沒有隱伏性故障。 d. 維護與服務減至最少。3. MOTOROLA導入6σ-PPM計劃,不但品質擠身WORLD CLASS之林, 瀕臨崩潰企業亦得以此起死回生。4. 6σ品質不但是品質量度亦是企業標竿,而更是使顧客完全滿意法寶。 一旦導入,其 DRIVING FORCE 無窮驅使企業訂定長期目標、達成策略、 執行績效檢討、PDCA循環作持續改善、不達到目標誓不終止。5. 6σ品質水準,幾乎全良品,實為當今品質競爭優勢所在。

四、1998年品質計劃

(4-1) 品質目標及達成狀況(4-2) 品質方針展開(4-3) 品質目標值說明(4-4) 達成目標策略(4-5) 策略規劃說明

五、INTERNAL BENCHMARKING PROGRAM

(A) 設計品質 競爭基準(B) 製造品質 競爭基準(C) 產品品質 競爭基準(D) 品質績效 競爭基準

6SIGMA品质管理方法

1、进料管制 2、成品管制 3、制程管制 4、设计管制

A QFD B 项目计划,执行与管制 C FMEA D MAIC,SPC E DOE,田口,参数设计 F QIT,CFT

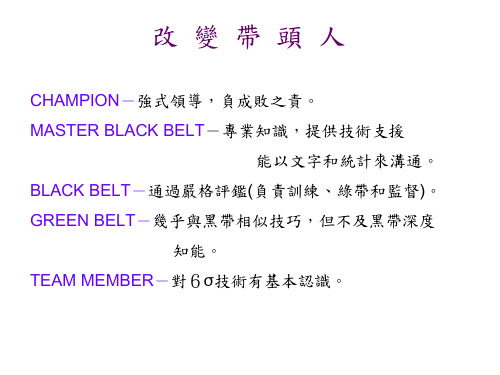

改变带头人

CHAMPION-强式领导,负成败之责。 MASTER BLACK BELT-专业知识,提供技术支援

6,200

1.33

0.83

4.5

1990-1995

1,350

1.50

1.00

5.0

1995-1997

223

1.67

1.17

5.5

1997-1998

31.8

1.83

1.33

6.0

1998-2000

3.4

2.0

1.50

6σ-PPM 质量保证为3.4PPM,几乎全良品,在竞争策略理念下, 其产品质量就占有极强质量竞争优势。

常态分配

fxx

1 2

e

(

X 2

2

)2

P( X Z)

P( X 2)

X -2σ -1σ

1σ 2σ X

-2

2-VALUE

设Z为常态随机变量则 X ~ N(, ) Z ~ N(0,1) 则

0

称Z为标准常态随机变量 以

1

代入得

X 2

其机率密度函数为

(Z) Z

1 e Z2 2 2

Z

代入

=P( (─u─-a3─σ─)-<u z <( ─(─u─+3─aσ))-u

1.增加顾客满意度 2.减少制造成本 3.减少修护保证成本 4.增加质量保证 5.留住顾客

(4)没有DFM和高DPU效应

6西格玛管理

六西格玛目录引导企业开展6σ管理。

随着实践的经验积累,它已经从单纯的一个流程优化概念,衍生成为一种管理哲学思想。

它不仅仅是一个衡量业务流程能力的标准,不仅仅是一套业务流程不断优化的方法。

由来六西格玛(Six Sigma)是在20世纪90年代中期开始被GE从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化的技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。

继而与GE的全球化、服务化、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种管理哲学。

6σ质量管理方法6σ管理法是一种统计评估法,核心是追求零缺陷生产,防范产品责任风险,降低成本,提高生产率和市场占有率,提高顾客满意度和忠诚度。

6σ管理既着眼于产品、服务质量,又关注过程的改进。

“σ”是希腊文的一个字母,在统计学上用来表示标准偏差值,用以描述总体中的个体离均值的偏离程度,测量出的σ表征着诸如单位缺陷、百万缺陷或错误的概率性,σ值越大,缺陷或错误就越少。

6σ是一个目标,这个质量水平意味的是所有的过程和结果中,99.99966% 是无缺陷的,也就是说,做100万件事情,其中只有3.4件是有缺陷的,这几乎趋近到人类能够达到的最为完美的境界。

6σ管理关注过程,特别是企业为市场和顾客提供价值的核心过程。

因为过程能力用σ来度量后,σ越大,过程的波动越小,过程以最低的成本损失、最短的时间周期、满足顾客要求的能力就越强。

6σ理论认为,大多数企业在3σ~4σ间运转,也就是说每百万次操作失误在6210~66800之间,这些缺陷要求经营者以销售额在15%~30%的资金进行事后的弥补或修正,而如果做到6σ,事后弥补的资金将降低到约为销售额的5%。

为了达到6σ,首先要制定标准,在管理中随时跟踪考核操作与标准的偏差,不断改进,最终达到6σ。

6Sixgma品质管理研究4

6 Sigma」品質管理的研究 (4)■ Francis To第五步:檢查效果利用第二、三步方法,收集生產數據並分析,與未改善前的數據相比,是否得到改善,或者某些地方放錯重心,以致改善不明顯等。

第六步:把有效方法制度化當改善方法被認可後,其方法便製成生產流程一部分,並寫進ISO9000的守則裡。

譬如物料入倉及貯存程序、清洗膠布程序、檢查印張程序等,都寫成流程圖。

並用ISO方法監控。

此外,其它表格,亦要用ISO方法管理。

第七步:檢討成效並發展新目標當扔粉問題解決後,便可重複以上方法,解決色差和其它問題。

當所有問題解決後,再訂新目標,譬如怎樣把內部次品率降低,提高品質穩定性和提高產量等。

就是利用PDCA週期,達到「不斷改善」(ContinuousImprovement)的目的。

例子二:在咭書盒板上,時常有剝膠水現象,其中問題不外乎:用錯膠水,膠水份量不當,工人擦膠水不正和切書時切得過多所致。

我們可以利用「七步驟方法」的第一至三收集及分析原因。

在第四步,我們可以制定各項守則和管製表(ControlChart)作監察。

當然,我們可以加入新方法,譬如絲印擦膠水法、定位工具、氣動壓書工具等都有幫助。

最後,便利用第五至七步方法,考核及制定有關方法等。

例子三:文字混淆和書頁顛倒等問題。

當然,我們可以利用「七步驟方法」來解決以上問題。

但是,如果我們能夠從議計生產入手(譬如每一頁/每一手書的邊沿在過菲林時加上記號,在合板過程中如果發生錯誤,便可立即發覺。

),便可節省不少品質改善的花費。

V)總結:印刷業的發展,不可能用「有麝自然香」的方法生存,我們必須跟隨現時流行的產品要求,所以每家印刷公司已追隨ISO9000的守則,我們亦要遵守美國所定的「CodeofConduct」和他們各類的安全標準。

再加上每家公司都要管理上千個員工,花費當然不少。

只有在改善品質,控制成本上下工夫,才能增加邊際利潤。

繼ISO9000的品質要求後,「6Sigma」的品質要求出籠。

质量管理前沿领域SixSigma简介

实际问题

统计问题

统计解法

实际解法

X里都有什么?

f是什么模样?

如何决定X的最佳值和规格?

为了满足最佳值和规格,对X管理。(标准化,预防失误,SPC适用等)

科学的问题解决方法

Six Sigma特征

Y = f(X1, X2, …, XN)

过程图与测量系统

Define/Measure

Six Sigma 概要

水准? σ (Sigma)是统计学的用语,又叫「标准偏差」 。以总体的中心值位标准,其中个体值散布的程度, 即表示散布的大小。 什么叫 水准?品质特性值是正态分布时,从平均值到规格界限为止距离相当于标准偏差几倍的测度,Process散布越小,水准越大。

平均值

规格界限(USL)

哲学

Six Sigma 概要

经营战略

正确的特性

消除缺陷

顾客满足

最佳价格

市场占有率

短的CycleTime

低的保证费用

低的废弃率/ 再作业

更高的利润

更低的价格

这种结果 如何达成?

Six Sigma概要

Six Sigma Tree

达成Six Sigma,跟摘树顶端的水果是一样的。越接近最佳阶段难度越高。 因此 3 → 6σ ; 19,600倍改善

检查或试验后的数率

废弃

再作业

输入

隐患工厂

NOT

OK

作业

检查

最终产出率

OK

时间, 费用, 人员

90%

顾客品质

VA(Value Added)NVA(Non-Value Added)

VA

过程中心

NVA

Six Sigma的特征

六西格玛的定义与管理法PPT(15张)

质次成本

99÷(750×150)×106 = 880PPM

利益损失

能不能永远做正确?

持续进步及竞争的需要

COPQ(Cost of Poor Quality:低品质费用)

会计能够计算的损失 (销售的 5~8%) 返工,维修 恶性废弃 不良废弃及 Scrap Claim

1、有时候,我们活得累,并非生活过于刻薄,而是我们太容易被外界的氛围所感染,被他人的情绪所左右。 2、身材不好就去锻炼,没钱就努力去赚。别把窘境迁怒于别人,唯一可以抱怨的,只是不够努力的自己。 3、大概是没有了当初那种毫无顾虑的勇气,才变成现在所谓成熟稳重的样子。 4、世界上只有想不通的人,没有走不通的路。将帅的坚强意志,就像城市主要街道汇集点上的方尖碑一样,在军事艺术中占有十分突出的地位。 5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。 6、没什么可怕的,大家都一样,在试探中不断前行。 7、时间就像一张网,你撒在哪里,你的收获就在哪里。纽扣第一颗就扣错了,可你扣到最后一颗才发现。有些事一开始就是错的,可只有到最后才不得不承认。 8、世上的事,只要肯用心去学,没有一件是太晚的。要始终保持敬畏之心,对阳光,对美,对痛楚。 9、别再去抱怨身边人善变,多懂一些道理,明白一些事理,毕竟每个人都是越活越现实。 10、山有封顶,还有彼岸,慢慢长途,终有回转,余味苦涩,终有回甘。 11、人生就像是一个马尔可夫链,你的未来取决于你当下正在做的事,而无关于过去做完的事。 12、女人,要么有美貌,要么有智慧,如果两者你都不占绝对优势,那你就选择善良。 13、时间,抓住了就是黄金,虚度了就是流水。理想,努力了才叫梦想,放弃了那只是妄想。努力,虽然未必会收获,但放弃,就一定一无所获。 14、一个人的知识,通过学习可以得到;一个人的成长,就必须通过磨练。若是自己没有尽力,就没有资格批评别人不用心。开口抱怨很容易,但是闭嘴努力的人更加值得尊敬。 15、如果没有人为你遮风挡雨,那就学会自己披荆斩棘,面对一切,用倔强的骄傲,活出无人能及的精彩。 16、成功的秘诀在于永不改变既定的目标。若不给自己设限,则人生中就没有限制你发挥的藩篱。幸福不会遗漏任何人,迟早有一天它会找到你。 17、一个人只要强烈地坚持不懈地追求,他就能达到目的。你在希望中享受到的乐趣,比将来实际享受的乐趣要大得多。 18、无论是对事还是对人,我们只需要做好自己的本分,不与过多人建立亲密的关系,也不要因为关系亲密便掏心掏肺,切莫交浅言深,应适可而止。 19、大家常说一句话,认真你就输了,可是不认真的话,这辈子你就废了,自己的人生都不认真面对的话,那谁要认真对待你。 20、没有收拾残局的能力,就别放纵善变的情绪。 1、不是井里没有水,而是你挖的不够深。不是成功来得慢,而是你努力的不够多。 2、孤单一人的时间使自己变得优秀,给来的人一个惊喜,也给自己一个好的交代。 3、命运给你一个比别人低的起点是想告诉你,让你用你的一生去奋斗出一个绝地反击的故事,所以有什么理由不努力! 4、心中没有过分的贪求,自然苦就少。口里不说多余的话,自然祸就少。腹内的食物能减少,自然病就少。思绪中没有过分欲,自然忧就少。大悲是无泪的,同样大悟无言。缘来尽量要惜,缘尽就放。人生本来就空,对人家笑笑,对自己笑笑,笑着看天下,看日出日落,花谢花开,岂不自在,哪里来的尘埃! 5、心情就像衣服,脏了就拿去洗洗,晒晒,阳光自然就会蔓延开来。阳光那么好,何必自寻烦恼,过好每一个当下,一万个美丽的未来抵不过一个温暖的现在。 6、无论你正遭遇着什么,你都要从落魄中站起来重振旗鼓,要继续保持热忱,要继续保持微笑,就像从未受伤过一样。 7、生命的美丽,永远展现在她的进取之中;就像大树的美丽,是展现在它负势向上高耸入云的蓬勃生机中;像雄鹰的美丽,是展现在它搏风击雨如苍天之魂的翱翔中;像江河的美丽,是展现在它波涛汹涌一泻千里的奔流中。 8、有些事,不可避免地发生,阴晴圆缺皆有规律,我们只能坦然地接受;有些事,只要你愿意努力,矢志不渝地付出,就能慢慢改变它的轨迹。 9、与其埋怨世界,不如改变自己。管好自己的心,做好自己的事,比什么都强。人生无完美,曲折亦风景。别把失去看得过重,放弃是另一种拥有;不要经常艳羡他人,人做到了,心悟到了,相信属于你的风景就在下一个拐弯处。 10、有些事想开了,你就会明白,在世上,你就是你,你痛痛你自己,你累累你自己,就算有人同情你,那又怎样,最后收拾残局的还是要靠你自己。 11、人生的某些障碍,你是逃不掉的。与其费尽周折绕过去,不如勇敢地攀登,或许这会铸就你人生的高点。 12、有些压力总是得自己扛过去,说出来就成了充满负能量的抱怨。寻求安慰也无济于事,还徒增了别人的烦恼。 13、认识到我们的所见所闻都是假象,认识到此生都是虚幻,我们才能真正认识到佛法的真相。钱多了会压死你,你承受得了吗?带,带不走,放,放不下。时时刻刻发悲心,饶益众生为他人。 14、梦想总是跑在我的前面。努力追寻它们,为了那一瞬间的同步,这就是动人的生命奇迹。 15、懒惰不会让你一下子跌倒,但会在不知不觉中减少你的收获;勤奋也不会让你一夜成功,但会在不知不觉中积累你的成果。人生需要挑战,更需要坚持和勤奋! 16、人生在世:��

六西格玛质量方法

六西格玛质量方法六西格玛(Six Sigma)是一种管理质量和改进业务流程的方法学,旨在通过减少缺陷和提高过程性能,实现产品和服务的质量提升。

六西格玛方法强调对过程的测量、分析和改进,以确保满足客户需求并提高业务效率。

以下是六西格玛方法的关键步骤和工具:1.定义(Define):明确项目目标、确定客户需求,建立项目边界和关键业绩指标(KPIs)。

这一阶段通常使用项目定义文档来确保团队对项目的理解一致。

2.测量(Measure):收集相关数据,建立过程的基线。

确定关键测量点,制定测量计划,并确保测量工具和方法的准确性。

使用统计工具进行数据分析。

3.分析(Analyze):分析数据,识别导致问题的根本原因。

使用各种分析工具,如因果关系图、直方图、散点图和回归分析等,帮助团队深入了解问题背后的原因。

4.改进(Improve):基于分析结果,制定改进计划,并实施变革。

使用六西格玛工具,如实验设计、质量功能展开(QFD)等,来优化和改善业务流程。

5.控制(Control):确保所做的改进得以持续,并防止问题再次发生。

建立控制计划、制定标准操作程序(SOPs),监控关键指标,确保过程保持稳定。

6.验收(Verify):评估项目的成功,验证改进是否达到了预期的效果。

确保团队的工作得到认可,并分享成功经验。

在实施六西格玛过程中,团队通常使用一系列统计和质量工具,如直方图、流程图、因果关系图、散点图、Pareto图、FMEA(故障模式和效应分析)等,以支持每个阶段的决策和分析。

六西格玛方法的核心是DMAIC循环(Define-Measure-Analyze-Improve-Control),通过循环迭代的方式不断改进业务过程,实现质量的提升。

6西格玛管理技术介绍

如果成功推动,6西格玛所带来的,将是改变企业惯性,让员工能够不断问问题,并寻求更好的解决 方案,让企业常处于向上爬升的斜率上。

6西格玛的推行人员

有人说:GE总裁韦尔奇先生是制造人才的专家。正是他在GE的6西格玛管理中培 养了成千上万为企业创造财富的人才。他们就是被称为勇士、大黑带、黑带和绿 带的人。这些人员来自于企业的各个岗位,经过6西格玛的专门培训,为6西格玛 管理提供组织上的保障。而专职从事6西格玛项目的大黑带和黑带,更成为企业的 财富,很多黑带人员在结束了两年的6西格玛项目任期后,走上了企业的领导岗位。

20

谢

谢!

分析 探究误差发生的根本原因。运用统计分析,检测影响结果的潜在变量,找出瑕疪发生的最重要根源。所

运用的工具包含许多统计分析工具。

改善 找出最佳解决方案,然后拟定行动计划,确实执行。这个步骤需不断测试,看看改善方案是否真能发挥

效用,减少错误。

控制 确保所做的改善能够持续下去。衡量不能中断,才能避免错误再度发生。在过去许多流程改善方案里,

5

6西格玛的主要原则(三)

根据资料和事实管理。

近年来,虽然知识管理渐渐受到重视,但是大多 数企业仍然根据意见和假设来作决策。6西格玛的 首要规则便是厘清,要评定绩效,究竟应该要做 哪些衡量(measurement),然后再运用资料和分 析,了解公司表现距离目标有多少差距。

6

6西格玛的主要原则(四)

"σ"是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。一般企 业的瑕疵率大约是3到4个西格玛,以4西格玛而言,相当于每一百万个 机会里,有6210次误差。如果企业不断追求品质改进,达到6西格玛 的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只 找得出3.4个瑕疪。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(D) 中长期质量目标订定 (E) 达成6σ质量步骤规划 (F) 各部门计划执行规划 (G) 全面质量保证系统

四、1998年质量计划

(4-1) 质量目标及达成状况 (4-2) 质量方针展开 (4-3) 质量目标值说明

(4-4) 达成目标策略

(B-4) 为何要挑战6σ质量?

1. 6σ质量水平为2000年质量趋势。﹝图一﹞ 2. 顾客对产品满意要求,顾客有权期望: a. 产品完全没有故障。 b. 依承诺准时出货。 c. 高可靠度,没有隐伏性故障。 d. 维护与服务减至最少。 3. MOTOROLA导入6σ-PPM计划,不但质量挤身WORLD CLASS之林, 濒临崩溃企业亦得以此起死回生。 4. 6σ质量不但是质量量度亦是企业标竿,而更是使顾客完全满意法宝。 一旦导入,其 DRIVING FORCE 无穷驱使企业订定长期目标、达成策略、 执行绩效检讨、PDCA循环作持续改善、不达到目标誓不终止。 5. 6σ质量水平,几乎全良品,实为当今质量竞争优势所在。

(B) 制程3σ与6σ制程理念

规格宽度 4σ (美国) 制程潜力 = 制程能力 3σ 规格宽度 6σ (日本) 制程潜力 = 制程能力 3σ = = Cp = 1.33 (有缺点发生)

=

= Cp = 2 (无缺点)

DFM设计

(B-1) 以良品率说明3σ和6σ质量要求:

3σ与6σ良品率比较

3σ 制程或PARTS 1 10 90

2,280

10

90

79.4 %

12.55 %

225,974

874,500

99.999713 %

99.9974 %

2.87

26

? 管制界限是以 u ±3σ来订制,因此, 在常态分配下,3σ质量特性值99.73会落在±3σ,此时不良品顶多是0.27%而已。

如此水平够吗?

1个零件在3σ水平时

NO!

CERTAINLY NOT !

+∞

σ:是测量离势或变异(变异情形通常以平均值μ和标准差σ来表示质量特性值之位置及分散情形) 其值愈小愈趋中心分配,质量变异越小越稳定,亦即是平均值愈接近目标值。 反之,σ愈大分配离中心值愈远质量愈坏。

(C)、常态分配机率

μ:母群体平均数(趋中势) :样本平均数(质量特性平均值μ之估计值) X σ:(离中趋势)标准差(母群体) S :样本标准差(质量特性σ之估计值) 常态分配

1.增加顾客满意度

(4)没有DFM和高DPU效应

1.高维修保证费用

2.减少制造成本

3.减少修护保证成本 4.增加质量保证 5.留住顾客

2.高制造成本

3.增加资源浪费(检查、重工) 4.增加CYCLE TIME不能按时出货 5.生意丧失给竞争者

1. 顾客满意是每位员工责任,亦是公司赖以存活关键 2. 不良发生是产品和零件变异远离目标值,致使其无法执行要求 功能所造成。 3. 顾客有权要求“OTD”、“ZD”、“可靠度”、零维修和服务。 4. 一个完美电子产品,须具优越设计宽放,能生产全良品,和在 设计范围内,操作都永不失效。 5. DFM 是缔造稳健产品最佳设计方法,亦是减少 CYCLE TIME

1 :1 ─ 20

二、认识 Cp & Cpk 绩效指数

(A)、终极产品性质-变异(VARIABLE)和属性(ATTRIBUTE)

变异-以单位来测定特性 属性-以参考标准比较来判定其好或坏特性 Cp是稳健设计测量

Cpk是被用来测量和管理设计或制造有关变异之能力和不良发生频率

(B)、符合变异需求之产品/流程特性

(4-5) 策略规划说明

五、INTERNAL BENCHMARKING PROGRAM

(A) 设计质量 竞争基准 (B) 制造质量 竞争基准 (C) 产品质量 竞争基准 (D) 质量绩效 竞争基准

一、6σ质量趋势

(A) 质量要求趋势与优势

σ质量需求 3.0 3.5 4.0 4.5 5.0 5.5 6.0 YR. 1930-1970 1970-1980 1980-1990 1990-1995 1995-1997 1997-1998 1998-2000 PPM 66,830 22,750 6,200 1,350 223 31.8 3.4 Cp 1.00 1.17 1.33 1.50 1.67 1.83 2.0 Cpk 0.50 0.67 0.83 1.00 1.17 1.33 1.50

BLACK BELT-通过严格评鉴(负责训练、绿带和监督)。

GREEN BELT-几乎与黑带相似技巧,但不及黑带深度 知能。 TEAM MEMBER-对6σ技术有基本认识。

6σ之MAIC分析方法

步骤

1 2

阶段

量测

关 键 步 骤

流程图建立

分析工具

SPC 不良收集表

MEASUREMENT 选择制程/产品特性(了解顾客需求)

3

4 5

(实际问题)

ANALYSIS

量测每个不良机会率(DPU)

检测每次机会发生不良(DPMO) 为其特性建立衡量标准(找出关键变量) SPC

6

7 8 9 10 11 12

分析

(统计问题)

选择量测工具

了解工具之能力 决定其SHORT&LONG TERM制程能力

柏拉图

直方图 Cp分析 鱼骨图 DOE 管制图

6σ质量管理方法

1、进料管制 ? ? A QFD

?B 2、成品管制 ? ?C ?D ?E 4、设计管制 ? ?F 项目计划,执行与管制 FMEA MAIC,SPC DOE,田口,参数设计 QIT,CFT

3、制程管制 ?

改 变 带 头 人

CHAMPION-强式领导,负成败之责。 MASTER BLACK BELT-专业知识,提供技术支持 能以文字和统计来沟通。

P( X Z )

( = ( = X (σ= (S=

ΣX N

) ) )

1 ( X )2 e 2 2 2

Σ X μ 2 ( ) N

Σx )n

Σ( X X )2 n 1

fx x

P( X 2)

X

-2σ -1σ

1σ

2σ X

-2

2-VALUE

设Z为常态随机变量则

X ~ N ( , ) Z 则 (0,1) ~N

0 代入得 1 X 2

称Z为标准常态随机变量 以 其机率密度函数为 ( Z )

Z X

1 Z2 e 2 2

Z

Z

1 ( ) 1 z2 ( X ) 2 e 2 2 ( z) 2 e 2 Z 2 ( x )2 X 由此可求 Z 2 2 2a

DISSATISFIES THE CUSTOMER MAX ALLOWABLE LOWER LMIT SATISFIES THE CUSTOMER TARGET VALUE MAX. RANGE OF VARIATION DISSATISFIES THE CUSTOMER MAX ALLOWABLE UPPER LMIT

6σ-PPM 质量保证为3.4PPM,几乎全良品,在竞争策略理念下, 其产品质量就占有极强质量竞争优势。 6σ-PPM表示方法: 6σ - 代表质量出厂水平(1σ、2σ、、、6σ)σ愈高愈好。 PPM - 代表质量出厂水平,保证其产品不会超过几个PPM。 Cpk - 表示质量水平之高低、好坏(一切计量,计数值之品质 数据皆可换算为Cpk值)

因为每种产品均由许多零件和许多制程而完成; 如上图显示:` 良品率便有 99.73% 而

10个零件在3σ水平时

90个零件在3σ水平时Biblioteka 良品率只有 97.3 % 而

良品率仅有 78.4 % 而已

要是零件质量特性之平均值偏一个σ,则含90个零件之良品率就会降到12.55% 因此,每一个零件或每一个制程祇达到3σ质量水平是不够的。

VALUES OF A PRODUCT CHARACTERSTIC 产品特性值

若制程是随机变异u,a固定,此变异使接近-常态分配

变异

(u) MEAN(群体平均) TIGHT DISTRIBUTION(紧密分配) (σ很小)

BROAD DISTRIBUTION (σ很大)

-∞ -3σ -2σ -1σ TARGET +1σ +2σ +3σ

(B-3) 6σ质量水平含意 (B-4) 为何要挑战6σ质量? (C) 顾客对产品满意需求

二、认识 Cp & Cpk 品质指数

(A) 终极产品特质

(B) 符合变异需求之产品/流程特性

(C) 常态分配机率 (D) 制程能力 (E) 认识DPU

三、 6σ-PPM质量规划

(A) TQM体制建立

(B) 6σ-PPM质量策略规划

IMPROVEMENT 确认每个步骤关键变异原因 (用DOE去找关键 改善 (统计解决) CONTROL 进行试验以确定其影响

变量之操作窗口)

为所有变异建立最佳运作参数

TM与实验计划

为所有变异执行适切管制(用SPC来控管) 时常鉴控产品/制程特性

13

14

管制

(实质解决)

每当制程操作一段期间后需确定其制程能力 SPC

(3)经由制程改进达成顾客满意方面─减少DPU

1. 减少 DPU →减少总不良数 2. 减少 DPU →减少总不良数 3. 提升可靠度→减少总不良数 4. DFM →减少总不良数 减少产品故障率。 减少每台CYCLE TIME。 减少隐伏性故障。 减少维修与服务。

(4)减少DPU结果会导致

(B-3) 6σ质量水平含义

若制程稳定,生产制品质量特性值标准差相当小,而小到平均值上下6σ会落在 规格内,如此则产品质量会达到什么程度? (如上图所示) 1个零件、 6σ质量水平良品率 = 99.9999998 % 0.002PPM 即使90个零件 ── 亦 有 良 品 率 = 99.999982 % 0.18 PPM 要是平均值偏离标准一个σ,在90个零件产品中在6σ质量水平下,其良品率仍有 99.9973 % ; 27 PPM 由此可知,制程能达到6σ水平,不但不良率几乎少到接近0,而平均值即使稍偏 移目标值时,其影响亦微不足道。 6σ质量水平,是通往世界质量(BEST IN CLASS)之路,一旦达到此水平,不但 客户承认质量和服务卓越,更赢得客户完全满意。