七喜手机外壳注射模具设计

手机壳注塑模具设计及仿真

手机壳注塑模具设计及仿真手机壳注塑模具设计及仿真近年来,手机已成为人们生活中不可或缺的一部分。

随着手机的普及,手机壳作为一种保护外壳也变得越来越重要。

手机壳的外观设计和注塑模具的精准制造对于手机壳的质量和功能起着关键作用。

本文将介绍手机壳注塑模具设计和仿真的过程及方法。

一、注塑模具设计的基本步骤1.确定产品要求:首先需要确定手机壳的设计要求,包括壳体形状、尺寸、配色等。

这些要求将为注塑模具的设计提供基本依据。

2.模具结构设计:根据手机壳的设计要求,进行模具结构设计。

模具结构设计包括注塑机的选择、模具的分型方式、流道系统设计等。

注塑机的选择根据产品尺寸和材料特性确定,模具的分型方式包括平板分型、拉伸分型、侧分型等。

3.模具零件设计:根据模具结构设计确定的分型方式,进行模具零件的设计。

模具零件包括模腔、模芯、顶出杆、定位销、模板等。

4.模具加工工艺设计:根据模具零件设计,确定模具的加工工艺。

加工工艺包括材料选择、加工方法、加工工艺参数等。

5.模具装配和调试:将模具的各个零件进行组装,进行模具调试。

模具调试包括合模试模、开模试模、调整流道系统等。

二、注塑模具的仿真分析注塑模具仿真分析是模具设计中的重要一步。

通过仿真分析,可以对模具的结构和工艺进行评估和优化,提高模具的性能和质量。

常用的注塑模具仿真分析软件有Moldex3D、ANSYS、AUTODYN等。

这些软件可以对注塑过程进行材料流动分析、温度场分析、残余应力分析等。

在注塑模具的仿真分析中,首先需要进行材料流动分析。

材料流动分析可以预测注塑过程中熔融塑料的流动情况,帮助优化流道设计。

流道设计的好坏直接影响产品的成型质量。

其次,进行温度场分析。

温度场分析可以预测注塑过程中的温度分布,帮助优化冷却系统设计。

冷却系统设计的好坏直接影响模具的冷却效果和产品收缩性能。

最后,进行残余应力分析。

残余应力分析可以预测注塑过程中的残余应力分布,帮助优化模具的结构设计。

手机壳注塑模具设计说明书

本科毕业论文(设计)题目手机壳模具设计与结构设计作者机械工程学院学院专业料成型与控制工程学号指导教师二〇一六年二月二十二日摘要本次设计就是将手机壳作为设计模型,将注塑模具的相关知识作为依据,阐述塑料注塑模具的整体设计过程。

该毕业设计的内容是手机壳的注塑模具,材料为PC,根据其结构形状特点以及通过对手机壳成型工艺的正确分析,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统等;同时本文对注塑模具进行简要介绍,对注塑模具中的主要零件进行设计计算,在设计过程中着重考虑其生产实际中的经济性和合理性。

关键词:注塑模具;注射成型;分型面AbstractThis design is the air refreshing agent box as a design model, the injection mold related knowledge as the basis, elaborated the whole design process of plastic injectio n mould.The content of graduation design is the injection mold of air refreshing agent box, the material is PC, according to the structure characteristics and the correct analysis of the air refreshing agent box molding process, to determine the overall layout of the cavity, the choice of parting surface, gating system design to determine the stripping method, etc.; at the same time this paper gives a brief introduction about the injection mould, the main parts of injection mold design and calculation, in the design process focuses on the actual production in the economy and rationality.Keywords:The plastic mold;the parametrization;;divides the profile目录摘要 (I)Abstract..................................................... I I第一章绪论 (1)1.1 模具介绍 (3)1.2 模具在加工工业中的地位 (3)1.3 模具的发展趋势 (3)第二章该塑件材料分析和工艺性分析 (4)2.1 材料分析 (6)2.2 工艺分析 (7)2.2.1尺寸及精度 (8)2.2.2表面粗糙度 (9)2.2.3形状 (9)2.2.4斜度 (9)第三章拟定成型工艺 (10)3.1制件成型方法 (10)3.2制件的成型参数 (10)3.3确定型腔数目.............................. 错误!未定义书签。

七喜手机外壳注射模具设计

七喜手机外壳注射模具设计摘要塑料制品广泛应用于汽车、家电建筑等行业,塑料模具的发展异军突起,塑料模具的设计与制造的地位日益显著。

塑料模具在整个模具行业所占比重也逐渐增加,塑料模具的技术得到了很大的发展。

本设计介绍了手机外壳注射模的设计与制造方法。

该注射模采用了1模1腔的结构。

关键词:手机盖注射模具设计Handset outer covering injection mold design AbstractThe plastic product widely applies to profession and so on automobile, electrical appliances construction, the plastic mold development sudden appearance of a new force, the plastic mold design and the manufacture status is day by day remarkable. The plastic mold accounts for the proportion in the entire mold profession also gradually to increase, the plastic mold technology obtained the very big development. This design introduced the handset outer covering injects the mold the design and the manufacture method. This injection mold has used 1 mold 1 cavity structure.Key word: Hand canopy injection mold design一.绪论1.1塑料模具的重要性模具在现代生产中,是生产各种工业产品的重要工艺装备,它以其特定的形状通过一定的方式使原材料成型。

手机上盖注射模具毕业设计

题目:手机上盖注射模具设计学生姓名:指导教师:学科专业:机械设计制造及其自动化学科类别:工学2020年05月手机上盖注射模具设计摘要在现实生活里,手机已经成为人们的一个生活必须品。

本次设计的制品为手机外壳注射模设计,利用Pro/E软件CAD软件对手机外壳及模具进行三维造型,模架选取,装配图和零件图。

从塑料产品成型特征、分型面的选择、浇注系统设计、型芯和型腔结构设计,推出机构设计、冷却系统设计、导向机构设计等多方面详细阐述了手机外壳注塑模具的设计过程。

同时合理地选择了注塑机,并对注塑压力,锁模力,顶出力等注射工艺参数进行校核,进一步保证了设计的合理性。

如此设计出的结构可确保模具工作运用可靠。

最后对模具结构与注射机的匹配进行了校核,并用Pro/e绘制了一套模具装配图和零件图。

关键词:手机;注塑模具;分型面;脱模机构The Design of Plastic Mold The Cover of Mobile PhoneAbstractIn real life,the mobile phone has become one of the necessities of life.The desig n of products for the mobile shell injection mould design,use Pro/E software CAD so ftware of cell phone shell and die for3d modeling,formwork selection,and the asse mbly drawing.From plastic moldingcharacteristics,classification,the selection of gati ng system design,cores and cavity structure design,roll out mechanism design,coolin g system design,steering mechanism design and so on various details a cell phone cas ing injection mold design process.At the same time for reasonable selection of the pla stic injection machine,and the injection pressure,clamping force,top,the output and i njection process parameters,check the further ensure that the rationality of the design. So the structure of the design to ensure reliable mould work.Finally in mould structu re and the matching of the injection machine,check the Pro/e and draw a mold assem bly drawing and drawing.Key Words:Mobile Phone;Injection Mould;Parting surface; Deoulding mechanism主要符号表V注注射机最大注射容量V总成型塑件与浇注系统总和A 塑件和浇注系统在分型面上的投影面积之和Ax 塑件型腔在模具分型面上的投影面积Aj 塑件浇注系统在模具分型面上的投影面积Fz 胀模力ρ密度Fs 合模力P 模腔压力H模模具实际高度H最小注塑机最小闭合厚度H1 推出距离H2 包括浇注系统在内的塑件高度S机注塑机最大开模行程Ra 表面粗糙度Ls 塑件外型径向公称尺寸K 塑料的平均收缩率;△ 塑件的尺寸公差δ 模具制造公差Hs 塑件高度方向的公称尺寸N 每小时注射次数Q 总热量θc 对流所散发的热量θR 辐射所散发的热量θ1 注塑机所散发的热量θ2 冷却系统从模具中带走的热量F 脱模力d 推板直径n型腔数量1m单个塑件的体积(3cm)2m浇注系统所需塑料的体积1A单个塑件在模具分型面上的投影面积2A浇注系统在模具分型面上的投影面积A注射机允许使用的最大成型面积P 塑料熔体对型腔的成型压力m inH注射机允许的最大模厚m axH注射机允许的最小模厚目录1 绪论 (1)1.1我国模具行业发展概述 (1)1.1.1有利因素 (1)1.1.2不利因素 (2)2 注塑工艺分析及成型方法 (4)2.1塑件制件分析 (4)2.1.1塑件结构分析 (4)2.1.2塑料使用性能分析 (4)2.1.3材料成型性能分析 (4)2.1.4塑件的结构及成型工艺分析 (5)2.2材料ABS的注射成型过程及工艺参数 (5)3 模具总体设计 (7)3.1分型面位置的确定 (7)3.2确定型腔数量及排列方式 (7)3.3注射机型号初选 (8)3.3.1相关数据的计算 (8)3.3.2注塑机的参数 (9)3.3.3注塑机参数的校核 (9)3.4浇注系统、关键零部件设计 (10)3.4.1浇注系统的设计 (10)3.4.2冷料穴的设计 (11)3.4.3分流道设计 (12)3.4.4浇口的设计 (12)3.5成型零件设计及计算 (13)3.5.1成型零件结构设计 (13)3.5.2型芯设计 (14)3.5.3成型零件尺寸计算 (14)3.6排气系统及温度调节系统的设计 (16)3.6.1 排气系统 (16)3.6.2 温度调节系统设计 (16)3.6.3冷却介质的选择 (16)3.6.4冷却水路的布置 (17)3.7推出系统设计 (18)3.7.1 推件力计算 (18)3.7.2 顶杆直径的计算 (18)3.7.3脱模力的计算 (18)3.7.4顶杆在塑件上的分布 (19)3.8侧抽芯机构设计 (19)3.8.1抽芯力的计算 (20)3.8.2抽芯距的计算 (20)3.8.3斜导柱抽芯机构的设计 (20)3.8.4抽芯机构的确定 (21)3.8.5斜导柱的设计 (21)3.8.6滑块的设计 (21)3.8.7斜推杆的设计 (21)3.8.8斜推杆倾斜角的确定 (23)3.9导向机构的设计 (23)4 模具装配图 (25)4.1模具总装配图 (25)4.2开合模过程 (26)参考文献 (27)致谢 (28)毕业设计(论文)知识产权声明 (29)毕业设计(论文)独创性声明 (30)1 绪论1 绪论1.1我国模具行业发展概述近年来,中国的模具工业一直保持着良好的发展势头,这一势头是否会持续下去,这是一个行业的重点。

毕业设计——手机壳注塑模具设计

毕业设计——手机壳注塑模具设计一、选题背景随着智能手机的普及和人们对手机的需求不断增加,手机壳行业不断兴起。

手机壳的保护功能和个性化的设计越来越受到消费者的重视。

而手机壳的制作离不开注塑技术,因此设计一款手机壳注塑模具具有一定的实际意义。

本文将对手机壳注塑模具进行设计。

二、注塑模具设计流程1、确定产品设计要求确定手机壳的基本要求:大小、厚度、材质等方面的要求。

同时,研究市售手机壳的设计风格,在设计时要尽可能的符合市场需求。

2、模具结构设计手机壳注塑模具包含模具本体和模具部件两部分。

模具本体是模具的主要部分,其中包括模具底板、模腔、压条、定位、排气以及冷却通道等部分。

模具部件是辅助模具本体进行注塑成型的部分,主要包括开口部件和射出部件两大类。

在设计时要考虑到模具的可维护性以及生产效率的提高。

3、绘制模具零部件图根据模具设计要求完成模具各部件零件图的制作。

4、进行模具三维设计根据模具零部件图,通过3D建模软件进行模具的三维设计,同时对模具进行优化、调整和修改,直到达到设计目标要求为止。

5、进行模具加工根据手机壳注塑模具零部件图进行模具的加工,包括车、铣、钻、刨等。

6、进行模具装配和调试将已经加工好的模具零部件进行组装,同时进行注塑试模操作,检查模具是否满足设计要求,如果没有,则进行调整和修改。

直到模具能够正常生产出合格的手机壳为止。

三、模具设计思路1、模具材料的选择模具材料是模具设计的重要因素之一,模具材料的选择不仅关系到模具的寿命和维修成本,还关系到产品生产的成本。

本文中,为了保证模具质量,提高模具的使用寿命,采用H13钢作为模具材料。

2、模具结构的设计本文中的手机壳注塑模具采用单面四滑块+自动脱模结构。

在注塑成型时,四个滑块沿着方向板铰链方向向内滑动,使得塑料材料可以充分填充模腔,并保证产品的完整性和表面光滑度。

同时,采用自动脱模结构可以减少模具的脱模时间和工人劳动强度,提高生产效率。

3、模具冷却通道设计模具冷却通道的设计直接影响产品加工的质量和生产效率。

手机壳注塑成型工艺与模具设计

手机壳注塑成型工艺与模具设计随着手机成为人们生活中必不可少的伴侣,手机壳也成为了一个不可或缺的配件。

同时,手机壳也是一项广受欢迎的DIY 活动,许多人喜欢根据自己的喜好和风格来制作独一无二的手机壳。

那么,手机壳是如何注塑成型的呢?模具设计又是如何实现的呢?本文旨在介绍手机壳注塑成型工艺与模具设计。

首先,让我们来了解一下注塑成型工艺。

注塑成型是目前手机壳制造的主流工艺之一。

注塑成型是指将熔化的塑料注入到模具中,经过冷却凝固后,获得一定形状的制品的加工方法。

这种方法具有生产效率高、工艺稳定、产品质量好等优点。

注塑成型主要由以下几个步骤组成。

第一步:模具设计。

模具是注塑过程中必不可少的一部分,它直接决定了制品的形状、尺寸和质量。

模具的设计需要根据产品的功能要求、注塑机的型号、生产数量等因素进行综合考虑。

在设计模具时,需要考虑到产品的内部结构和外观,同时要充分考虑材料的流动性和收缩率,以保证制品的质量和尺寸精度。

第二步:原料准备。

在注塑成型中,制品是由熔化的塑料制成的。

因此,需要准备好所需的塑料原料,并在注塑机上设定合适的参数,如温度、压力等。

第三步:注塑成型。

将已经熔化的塑料注入到模具中,并进行冷却。

冷却时间取决于所使用的原料和模具的大小。

注塑成型过程需要保证原料的流动性和可塑性,同时要避免出现压力过大或过小的情况。

第四步:制品取出。

当制品冷却后,需要将其取出并进行后续处理。

这通常包括去除多余的料边、打磨表面、标记等。

虽然注塑成型的步骤比较简单,但涉及到的因素很多,如果要生产出高质量的手机壳,模具设计和原材料选择、注塑参数掌控、品控都需要得到严格管控和相关专业技术支持。

接下来,我们来了解一下手机壳注塑成型中模具设计的相关内容。

手机壳注塑模具主要由模具座、模具芯和模具套组成。

模具座是指固定模具芯、模具套的部分。

它需要具备一定强度和刚度,同时需要具备一定的加工精度。

模具芯是指制品的内部结构部分,它需要具备一定的刚度和硬度,保证制品结构的稳定性和协调性。

手机壳注塑模具设计 (修改版)

2

目的与意义

目的与意义

3

手机壳注塑模具设计的主要内容

手机壳注塑模具设计的主要内容

1. 模具材料选择

模具材料的选择主要取决于模具的使用要求 和生产成本。通常,注塑模具的材料包括钢 材、铝合金、锌合金等。在选择材料时,需 要考虑材料的耐磨性、耐腐蚀性、导热性以 及经济性等因素

手机壳注塑模具设计的注意事项

2. 考虑流动性

在设计浇口和型腔时,应考虑塑 料熔体的流动性。过小的浇口或 型腔可能会造成塑料熔体的流动 不均匀,导致塑料制品出现缺陷

手机壳注塑模具设计的注意事项

3. 适应塑料收缩率

在设计模具时,需要考虑塑料的 收缩率。不同的塑料材料收缩率 可能不同,合理的考虑塑料收缩 率可以保证塑料制品的尺寸精度

手机壳注塑模具设计的注意事项

4. 提高生产效率

在满足产品质量的前提下,应尽量提高生产 效率。这可以通过优化模具结构、缩短冷却 时间和简化操作步骤等方式实现

5

总结

总结

在设计过程中,需要充分考 虑模具材料选择、结构确定、 浇口设计、冷却系统设计和

脱模系统设计等因素

只有这样,才能生产出高质 量、高效率的手机壳

手机壳注塑模具 设计

汇报人:xxx

-

1

背景介绍

2

目的与意义

3

手机壳注塑模具设计的主要内容

4

手机壳注塑模具设计的注意事项

5

总结

1

背景介绍

背景介绍 1 随着科技的发展,手机已经成为我们日

常生活中不可或缺的一部分

2 手机壳作为手机的保护装置,需求量也 在不断增加

3 为了满足市场需求,提高生产效率,手 机壳的注塑模具设计显得尤为重要

机械毕业设计手机保护套注射模具设计

毕业设计说明书题目:手机保护套模具设计摘要手机保护套注射模具设计通过对各种塑料进行详细的分析,ABS的综合性能良好,符合制品的质量和使用要求,故选取ABS作为制品材料,并采用注塑成型。

本模具设计说明书阐述了手机保护套模具设计的设计全过程,应用CAD/CAE/CAM 技术,提高了模具的使用寿命和制造技术。

根据产品零件图,使用Pro/ENGINEER软件进行零件的分析、分型面的选择、成型零件的设计。

针对脱模困难,采用不等距推杆推出;根据手机保护套的结构特点,对动模采取冷却水道以加强冷却效果。

本次主要设计项目是零件型腔的设计、制造及其工艺,基于所设计制品结构较复杂,所以将模具设计为一模二腔。

在本论文中还对生产工艺方案作了初步分析探讨。

关键词生产方案;注射;手机保护套;塑料模具设计Title The design of mobile phone case plastic moldAbstract:Through a detailed analysis of the design of mobile phone case plastic mold , We will find that ABS engineering plastics has better synthetic function,and it arrives in the need of the design, so I select it with injection molding.What I designed is the Mobile Phone plastic mold,which is Used of the CAD/CAE/CAM technology and improving the service life of the mould and manufacturing technologies.With Pro/ENGINEER ,the cavity,the choice of parting surf,the design of the shaped parts can be finished. The specialization of the Mobile phone plastic mold lead to the design’s specialization,the perpendicularity and different interval is adopted to the arrangement of push poles in the taking off mechanism, the arrangement of cooling system is very important, I put the cooling part in the moving die, to improve the ability of the cooling system.The major mission is to design the atrium of the work piece and manufacturing and process. As the production is really complex, we design the mould as one mould and two atriums. In this paper, we also discuss the manufacturing process.Keywords:produce project;inject;mobile case;the design of plastic mold目录1 绪论 (1)2 塑件成型工艺性分析 (3)2.1 塑件分析 (3)2.2 选材及材料性能分析 (6)2.3 注射成型过程及工艺参数 (7)3 拟定模具的结构形式 (8)3.1 分型面位置的确定 (8)3.2 型腔数和排列方式的确定 (8)3.3 注射机型号的确定 (9)4 浇注系统的设计 (11)4.1 主流道的设计 (11)4.2 分流道设计 (11)4.3 浇口的设计 (13)4.4 校核主流道的剪切速率 (14)4.5 冷料穴的设计及计算 (14)5 成型零件的结构设计及计算 (15)5.1 成型零件的结构设计 (15)5.2 成型零件的钢材选用 (15)5.3 成型零件的工作尺寸计算 (15)5.4 成型零件尺寸及动模垫板厚度的计算 (16)6 模架的确定 (19)6.1 各模板尺寸的确定 (19)6.2 模架各尺寸的确定 (19)7 排气槽的设计 (20)8 脱模机构的设计 (21)8.1 推出方式的确定 (21)8.2 脱模力的计算 (21)8.3 推杆尺寸的计算及校核 (21)9 侧向分型抽芯机构 (23)9.1 侧向抽芯机构的分类及特点 (23)9.2 抽芯力的计算 (23)9.3 抽拔距的确定 (23)9.4 侧抽芯机构的选定 (24)9.5 斜导柱的长度的计算 (25)9.6 滑块的设计 (26)9.7 楔紧块的设计 (27)10 冷却系统的设计 (28)10.1 冷却介质 (28)10.2 冷却系统的简单计算及冷却水道的布置 (28)11 导向与定位结构的设计 (31)1.绪论80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

手机壳注塑模具设计及仿真

手机壳注塑模具设计及仿真1.确定产品需求:首先需要明确手机壳产品的需求,包括尺寸、形状、材料等方面的要求,这些要求将会对模具设计产生影响。

2.绘制产品草图:根据产品需求,绘制产品的草图,包括外形和内部结构等方面。

这些草图将作为模具设计的基础。

3.模具结构设计:根据产品草图,设计模具的结构。

手机壳注塑模具通常包括上模具、下模具、侧模板、顶针、顶针座等部分。

在设计模具结构时,需要考虑产品的开模方式、脱模方式、废料排出等因素。

4.模具零件设计:根据模具结构设计,进行模具零件的具体设计。

模具零件包括模板、拉杆、顶针、翻板、定位销等部分。

在设计模具零件时,需要考虑零件的材料选择、尺寸精度、加工工艺等因素。

5.仿真分析:进行模具的仿真分析,包括注塑工艺分析、模具流道分析、模具结构强度分析等。

通过仿真分析,可以评估模具的合理性和可行性,发现并解决可能存在的问题。

模具仿真分析主要包括以下几个方面:1.注塑工艺分析:通过仿真软件可以模拟注塑过程中的材料流动、充填模具的情况,以评估充填时间、充填压力、充填速度等参数的合理性,预测可能出现的缺陷,如短充、翘曲、气泡等。

2.模具流道分析:模具流道是将塑料熔体引导到模具腔内的通道,其设计合理与否对于产品的注塑质量具有重要影响。

通过仿真软件,可以优化流道设计,使得熔体在流道中保持稳定的流动状态,减少熔体的剪切、温度分布不均等问题。

3.模具结构强度分析:模具在使用过程中要承受高压力和高温的作用,所以模具的结构强度是非常重要的。

通过仿真软件,可以模拟模具在注塑过程中的受力情况,包括模板的变形、拉杆的应力等。

通过分析受力情况,可以判断模具是否存在强度不够、变形过大等问题。

总之,手机壳注塑模具设计及仿真是一项复杂的工艺,需要综合考虑产品需求、模具结构设计、模具零件设计等因素。

通过合理的设计和仿真分析,可以提高手机壳产品的质量和性能,同时降低模具开发和生产成本。

手机保护盖注塑工艺及模具设计

2 . 1分 型 面设 计

3 ・ 2侧 向抽 芯机构设计

3 . 2 . 1 侧滑块的结构设计 滑 块和 弯销 均在 定模 一侧 的结 构。侧 滑 块抽芯机构 的结构设计 ,由弯销、侧滑块、侧 抽芯 、定位销和弹簧等组成 。弯销安 装在 定模 座板上 , 其作用是在开模 时带动滑块向外动作 , 滑块在压板和定模板构成的导槽 内滑动。 3 . 2 - 2斜顶机构设计

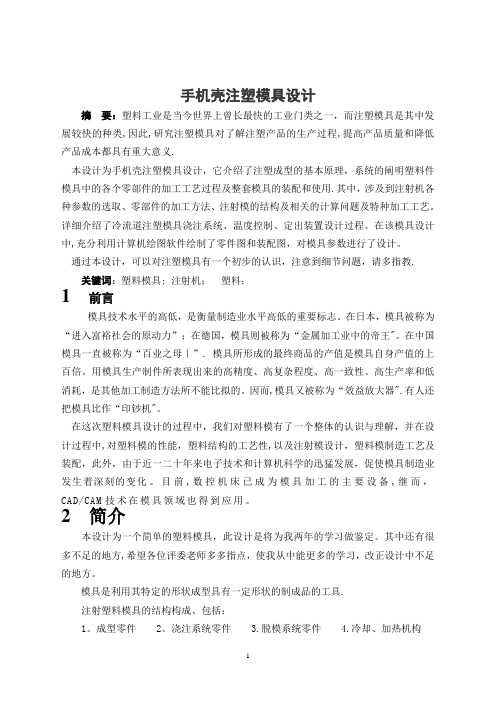

1基于M o I d f I O W 的注塑工艺模拟 分析

I . 1 M o l d f 1 O W 分 析 流程

2 . 2模具总体设计

模 具的整 体结 构如 图 4所 示。根 据塑 件 的特点 ,采用一模一腔 的双分 型面结构 ,模架 模 架相 目前 , Mo l d l f o w 已成 为 塑料 成 型及 模具 选用龙记简化型细水 口系统 。与细水 口 分 析领 域 的领 导者 , 拥 有广 泛 、深入 的模 拟 比少了一套导柱 ,留出了侧滑 块的安 装空间。 分析工具 , 能够模 拟最广泛 的热塑性塑料 的注 侧孔 由侧滑块成型 ,内侧凹槽 由斜顶成型 ,采 用点浇 口转扇形侧浇 口的方式进料 。 射成 型 过程 , 并 能预 测 产 品成 型后 的 缺 陷。 3 . 3 定 距 分 型 机 构设 计 Mo l d l f o w 适 用于 优化 产品和模 具 设计 的整个 2 . 3 冷 、排 系统 设 计 过程 , 确定 材料和 工艺条件 , 从 而在 质量 、成 为 了顺利 取 出产 品,正确 的打 开顺 序 是 本和时间上取得最佳组合 。 A分型面先打开 ,拉断点浇 口,并完成侧 向抽 2 . 3 . 1冷却系统的设计 芯 ,然后流道推板和定模座板分开 ,将流道 凝 针对冷却水道进行如下设计 : 1 . 2成型工 艺要求及材料选择 ( 1 )关于钻 孔通道 间的距离 没有固定 的 料从 主流道 拉 出,最后 C 分型 面打 开。模 具 的定距机构 由安装在主分型面上的 四个树脂开 手机保 护盖 属于 外置 中小塑料 件 ; 塑料 规 则 ,钻孔长度钻孔越 长,斜偏就越大 。钻 长 闭器 ,安装在侧面的四个定距拉板 ,及安 装在 孔时 ,所 钻 的孔里 其他 的开 口至少 应有 6 mm 件 内侧有 挂钩和凹 凸槽 , 需侧抽 芯 ;表面质量 对 于短 孔 ( L 6 D) , 间距 可以小 一点 。 流道推板上四个限位螺钉组成。 要求高 , 不能有 明显 的气 穴、熔 接痕 t 配合面 的间距; ( 2 )设计的几种冷却水道形式 : 要求 平整 , 翘 曲量 要小 ( 小于 0 . 5 mm) 。这 就 4 结 束 语 串联冷却 :冷却介质总 是沿着 阻力最小 的 要求塑料件成型后要有 良好的表面粗糙度和较 小 的形状误差 , 并具 有较高的强度和 韧性。为 方向流动。串联冷却的流动形式仅取决于进 出 应 用 Mo l d l f o w软 件模拟分 析 了手机 后盖 P和通道 的阻力。通道越长 , 的注射 成型过程 , 此 , 材 料选择美 国 G E P l a s t i c s公司的 C y c o l a c 口之 间的压力差 A 优化 了浇 口位置 , 并通 过调 阻力越大 ;通道直 径越大,阻力越小 。 GP M5 5 0 0 A BS , 属 非结 晶材料 。 整 工艺参数来优化设计 方案 , 降低 了成型过程 并 联冷 却 :要求 进 出通 道的横 截面 D 要 中的翘 曲变形 , 达到 了精度要求 。 1 . 3注塑机 型号的选择 比并联支管横截面 d的总和还要大 。如果 d与 该模具为三板模 ,采用了定模 滑块结构 , D 一样大 ,冷却介质就会抄捷径 ,从第一个支 滑块 的动 作和 锁紧靠弯销完成 ,结构紧凑 ,同 利用 P r o/ E求 出 塑 料 件 参 数 , 体 积 为 管直接流 向出 口,从而使模板的其余部分得不 时能保证 塑件 外观质量要求 。模具采用 NX软 9 4 4 7 mm 3 ; 最大投影 面积为 5 1 0 3 mm 2 ;浇注系 到冷却。 件设计 ,设计过程 中对模具 中的运 动部件 的动 统 体积 为 2 3 3 6 mm 3 ;总体 积为 l 1 7 8 3 a r m3 。 作进行 了仿真分析 , 保证 了模具动作的可靠性。 根据上述 参数选择 S Z 一 4 0/ 2 5型 卧式注塑机 。 3模具 主要 零部件设 计 该模具结构合理 , 在大 批量生产 时,运行可靠 , 2 模 具 总 体 设 计 及 工 作 过 程 故 障率低 ,能保证产品 的各项要求 。

手机外壳上盖注塑模具设计

手机外壳上盖注塑模具设计手机外壳上盖注塑模具设计随着移动智能设备和电子产品的快速发展,手机作为最常见的电子消费品之一,已经成为人们日常生活中不可或缺的工具。

因此,手机的外壳设计也越来越重要。

外壳不仅要具有美观的外观,还要具有耐用性、防水性、防尘性等多种功能。

外壳的设计,关键在于注塑模具的设计。

注塑模具是塑料制品加工的工具,它直接影响了注塑成型的质量和效率。

注塑模具的设计,需要考虑以下三个方面:注塑成型工艺、产品外观要求、模具结构和加工成本。

以下是关于手机外壳上盖注塑模具设计的详细介绍。

1.注塑成型工艺注塑成型是一种高效、精确、经济的成型方法。

在注塑成型工艺中,需要考虑以下因素:注射压力、注塑温度、注射速度、注塑周期、材料熔指数、制胶周期等。

针对手机外壳上盖注塑模具的设计,需要选择合适的注射压力和注塑温度,以确保注塑成型的质量和效率。

注射速度要选择适宜的速度,以确保产品的尺寸精度和表面光滑度。

注塑周期要结合生产要求,选择合适的注塑周期,缩短生产周期和提高生产效率。

2.产品外观要求手机外壳上盖是手机整体外观的重要组成部分。

外观设计需要考虑手机的整体风格和品位。

外观的主要要求包括:表面光滑度、平整度、光泽度、颜色等。

模具设计需要确保注塑成型后的外观满足以上要求。

在模具的选择上,需要关注模具的材料、精度、表面光滑度和寿命等因素。

制定合适的模具设计流程,对模具表面进行光洁度处理,以确保产品的外观质量。

3.模具结构和加工成本模具结构是注塑模具设计的关键因素之一。

模具结构可以直接影响产品的尺寸精度、表面质量和成型效率等因素。

注塑模具的结构应该尽量简化,同时保证产品的质量和效率。

模具的结构应该尽量遵循最小化和简化化的原则。

除了模具结构之外,注塑模具的生产成本也是需要考虑的因素之一。

模具的材料、生产工艺和加工流程等都会影响相应的生产成本。

在注塑模具设计过程中,需要根据生产需求和实际情况,选择合适的模具材料和加工流程,以确保实现最佳生产成本。

手机保护壳塑料模具设计

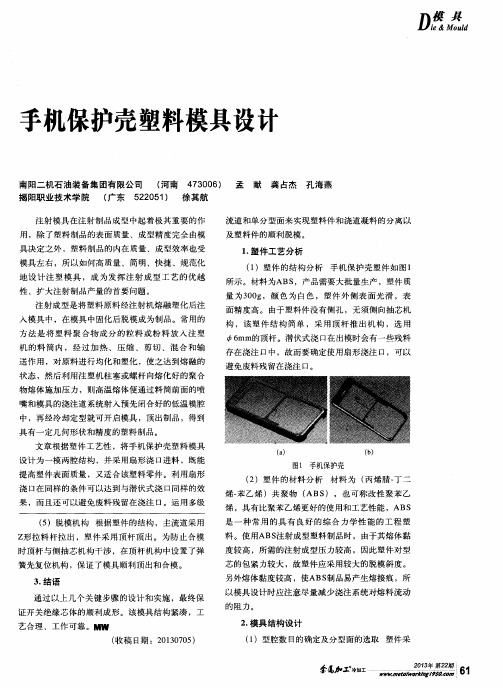

图5 型腔 图6 型芯

形状 的零件称为成型零件 ,其中构成塑件9 1 、 形的成 型零 件称 为型腔 ,构成塑件内部形状的成 零件称

为 型芯 。 为保 证 塑件 表 面 光滑 、美 观 ,型腔 采 用 整

体式 结 构 ,如 图 5 所 示 。 该 塑件 内部 结 构 简 单 , 成 型的 型 较 为简 单 ,型 芯 结 构如 图6 所示 。

度较 高 ,所 需 的注 射 成 型压 力较 高 ,因此 塑 件 对 型

( 5 )脱模机构 根据 塑件的结构 ,主流道采用

z 形 拉 料 杆拉 出 ,塑 件 采 用 顶 杆 顶 出 。为 防 止 合 模

时顶杆与侧抽芯机构干涉 ,在顶杆机构 中设置了弹 簧先复位机构 ,保证了模具顺利顶 出和合模。

( 2 )塑件的材料 分析 材料为 ( 丙烯腈一 丁二

烯一 苯 乙烯 ) 共 聚 物 ( AB S ) ,也 可称 改性 聚 苯 乙

烯 ,具有比聚苯乙烯更好的使用和工艺性能 ,AB S 是一种 常用的具 有 良好 的综合 力学性能 的工程 塑 料 。使用ABs 注射成型塑料制品时 ,由于其熔体黏

具 有 一 定 几 何形 状 和精 度 的 塑 料 制 品 。

文章根据塑件 工艺性 ,将手机保护 壳塑料模具

设 计 为 一 模 两腔 结 构 ,并 采用 扇 形 浇 口进 料 ,既 能

( a )

■

( b )

图1 手机保护壳

提高塑件表 面质量 ,又适 合该塑料零件。利用扇形

浇 口在 同样 的 条件 可 以达 到 与潜 伏 式 浇 I Z l 同样 的 效 果 ,而 且还 可 以避 免 废料 残 留在 浇 注 口。运 用 多 级

手机前壳体注射模设计

塑 料 注 射 模 技 术

・

构较复杂 , 背部有较多细小胶位 , 成 型 时较 难 填 满 胶 型 位置 结 构 , 如图 2 所示 。 料 。 因此 , 塑件成型压力要求较 大 , 模 具 设 计 与 制 造

模腔的冷却系统主要设计 为4 组, 其 中定模板 、 动

难 度大 。塑 件 的材 料 为一 种 新 型 阻燃 性 塑 料 A B S — F R 模板 各一组 , 考 虑 生 产 前 须 用 热 水 对 模 具 进 行 预 加

用 滑 块抽 芯 结 构 , 并 在 流 道 底 部 设 计 2根 顶 杆 处 理 后 硬 度 达 5 0~5 4 HR C, 热处理 变形小 , 镜 面 抛 光

( 4 , 1 2 m m、  ̄ b l 0 m m) , 以保证 流道冷料 的正常脱 模 。流 性 能极高 , 耐腐蚀性能高 , 能够满 足塑件 的外观与成 道结构设计 为梯形 1 2 x 8 m m, 流道脱模斜度为 5 。 ; 塑件 型要 求 。 底部有凸台结构 , 需要采用侧 向分型抽 芯机构 。根据 动模部分主要 由型芯 、 型芯镶件 1 、 动模板 2 、 修配 抽 芯 距 的需 要 , 设计斜导柱倾斜角为 1 5 。 , 长 度 为 块 3 、 流道 滑块镶 件 5 、 流道 滑块座 6 、 顶料块 1 3 、 顶杆 2 5 × 1 8 0 am, r 楔 紧块 角度 为 1 7 。 。流 道 设 计 及 侧 向分 1 4 、 限位 螺 钉 1 5 、 型芯镶件 2 O、 顶杆 2 1 和2 3 、 顶块 2 2 、

浇 口位 置滑块 抽芯机构 塑件底部分型抽芯机构

图 2 塑件流道设计及侧 向分 型位置 结构示意图

・

6 8・

《 模 具制 造) ) 2 0 1 4 年第6 期

手机壳注塑模具设计

手机壳注塑模具设计摘要:塑料工业是当今世界上曾长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解注塑产品的生产过程,提高产品质量和降低产品成本都具有重大意义.本设计为手机壳注塑模具设计,它介绍了注塑成型的基本原理,系统的阐明塑料件模具中的各个零部件的加工工艺过程及整套模具的装配和使用.其中,涉及到注射机各种参数的选取、零部件的加工方法、注射模的结构及相关的计算问题及特种加工工艺。

详细介绍了冷流道注塑模具浇注系统、温度控制、定出装置设计过程。

在该模具设计中,充分利用计算机绘图软件绘制了零件图和装配图,对模具参数进行了设计。

通过本设计,可以对注塑模具有一个初步的认识,注意到细节问题,请多指教.关键词:塑料模具; 注射机;塑料;1 前言模具技术水平的高低,是衡量制造业水平高低的重要标志。

在日本,模具被称为“进入富裕社会的原动力”;在德国,模具则被称为“金属加工业中的帝王"。

在中国模具一直被称为“百业之母|”. 模具所形成的最终商品的产值是模具自身产值的上百倍。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

因而,模具又被称为“效益放大器".有人还把模具比作“印钞机"。

在这次塑料模具设计的过程中,我们对塑料模有了一个整体的认识与理解,并在设计过程中,对塑料模的性能,塑料结构的工艺性,以及注射模设计,塑料模制造工艺及装配,此外,由于近一二十年来电子技术和计算机科学的迅猛发展,促使模具制造业发生着深刻的变化。

目前,数控机床已成为模具加工的主要设备,继而,CAD/CAM技术在模具领域也得到应用。

2 简介本设计为一个简单的塑料模具,此设计是将为我两年的学习做鉴定。

其中还有很多不足的地方,希望各位评委老师多多指点,使我从中能更多的学习,改正设计中不足的地方。

模具是利用其特定的形状成型具有一定形状的制成品的工具.注射塑料模具的结构构成、包括:1。

手机翻盖注射模设计

UNIVERSITY本科毕业论文(设计)题目:手机翻盖注射模设计学院:姓名:学号:专业:机械设计制造及其自动化年级:指导教师:职称:助教二○一二年五月摘要随着科技发展与人民生活水平提高,手机已成为人们生活必不可少的工具。

庞大的需求量促进了手机行业发展,手机不同形态展示在人们面前,翻盖手机便是各种形态中的一大热门机型。

翻盖手机上盖是体现整个手机外形的主要地方,上盖的形态不仅于设计师有关,很大方面也与加工过程有关,手机翻盖上盖可用的材料很多,这里主要讨论塑料材料。

为确保生产效率等因素,翻盖上盖一般采用塑料成型模具成型,塑料成型模具的种类繁多,结构特点、使用条件、使用设备等各异。

可以说塑料成型模具是一个十分庞大的家族,其成员之多是难以想象的。

本设计主要采用注射模具进行设计。

此次设计我采用Pro/E软件,辅助进行模具分型以及模架设计,采用Auto CAD进行辅助注释和交流。

关键词:手机翻盖,塑料,注射模,Pro/E, Auto CADAbstract:With the technological development and people's living standards improve, the mobile phone has become an indispensable tool for people's lives. Promote the development of the mobile phone industry for the huge demand for mobile phones of different forms of display in front of people, the flip phone is one of the hottest models in various forms.The main places to reflect the shape of the entire mobile phone is a clamshell mobile phone cover, atop the form not only designers, large is also related to the processing, cell phone flip cover materials available here focuses on the plastic material.In order to ensure production efficiency and other factors, the flip cover commonly used mold for plastics molding, plastic mold of a wide range of structural characteristics, conditions of use, use of equipment different. It can be said that the plastic mold is a very large family and its members as much as is unimaginable. This design, injection mold design.The design I used Pro / E software, auxiliary mold parting as well as mold design, assisted annotation and exchange using Auto CAD.Keywords: clamshell phone, plastic injection mold, Pro / E, Auto CAD目录前言 (1)1设计内容及目的 (2)1.1设计内容 (2)1.2设计目的 (3)2 塑件的工艺分析 (3)2.1塑件成型的基本过程 (3)2.2塑件制品分析 (4)2.2.1材料分析 (4)2.2.2塑件结构分析 (5)3 模具结构设计与参数计算 (6)3.1注塑机的选择 (6)3.2注射机的校核 (6)3.2.1注射量的校核 (6)3.2.2锁模力的校核 (7)3.2.3 注射机安装模具部分的尺寸校核 (7)4 分型面的确定 (8)4.1分型面概念与选取原则 (8)4.2工件分析以及分型面选取 (9)5 浇注系统设计 (10)5.1浇注系统基本概念 (10)5.1.1浇注系统的组成 (10)5.1.2浇注系统的作用 (11)5.1.3浇注系统的形式 (11)5.1.4 浇注系统的设计原则 (11)5.2主流道设计 (11)5.3分流道设计 (12)5.4浇口的设计 (13)5.5冷料穴的设计 (13)6 排溢系统的设计 (14)7 成形零件的设计 (15)7.1成形零件应具备的性能 (15)7.2成形零件的工作尺寸设计 (15)7.3型腔侧壁和底板厚度的计算 (17)8 导向机构设计 (18)8.1导向机构的作用 (18)8.2结构设计 (18)9 脱模机构与复位机构设计 (19)9.1脱模机构 (19)9.2脱模机构的设计要求 (19)9.3脱模机构设计原则 (19)9.4脱模机构的结构设计 (20)9.5复位机构的设计 (20)9.6斜导柱分型抽芯机构 (21)10 冷却系统的设计 (21)10.1冷却系统的设计原则 (22)10.2冷却系统的计算 (22)11 模具的整体设计 (23)总结 (25)参考文献 (26)致谢 (27)前言塑料,由于具有一系列优异的物理力学性能、化学性能和易成形加工工艺性能而在轻工、农业、国防航天航空、机械制造、建筑材料、交通运输等部门及与人们的日常生活密切相关的诸多方面都得到了非常广泛的应用。

手机外壳注射成形塑料模具设计

手机外壳注射成形塑料模具设计手机外壳注射成形塑料模具设计是一个复杂的工艺过程,主要用于生产手机外壳等产品的制造。

这种工艺过程需要高质量的塑料模具设计,才能生产出坚固、美观的产品。

在本文中,我们将探讨手机外壳注射成形塑料模具的具体设计过程,以及需要注意的一些技术问题。

一、注塑模具的设计注塑模具是指用于注射成形过程中压制塑料的模具。

它由模具座、模具芯、模具板和塑料泄露沟组成。

注塑模具设计的这些部分都需要达到高精度的设计,以确保塑料的压制能够顺利进行,保证良好的产品质量。

在设计注塑模具时,必须考虑产品的尺寸、形状和材料。

特别是对于细节部分的要求,要使用CAD等专业软件进行模具设计,保证精度和可靠性。

二、产品外壳的注塑成形有了高质量的注塑模具设计后,就可以进行塑料注射成形的工艺流程了。

对于注塑成形过程,首先需要将塑料颗粒加热融化,然后喷射到模具中,冷却后,取出模具即可。

在这个过程中,关键的是要控制塑料喷射的时间和温度。

如果时间太短或者温度太低,产品的质量就会受到影响。

因此,在生产的时候要对喷射的时间和温度进行精确控制,确保产品的质量达到标准。

三、手机外壳注塑成形的特殊要求与其他注塑成形的工艺过程相比较,手机外壳注塑成形还需要应对一些特殊要求,包括:1、合格率高:对于手机外壳等产品,外观尺寸要求非常高,因此对于合格率的要求也要更高,达到99%以上。

2、外形精细:手机外壳需要具备高精度、多样化的外观设计,表面必须光滑,不能有水波纹、气泡、棱镜等问题,需要充分考虑这些问题。

3、使用环境特殊:手机外壳在使用中会受到很多因素的影响,如温度、湿度、耐磨性等,因此需要使用特殊的材料和工艺来满足这些需求。

四、技术难点手机外壳注塑成形是一个技术难点较高的生产过程。

具体表现在以下几个方面:1、塑料的选择:不同的手机外壳有不同的塑料选择,需要根据外形、功能和适用环境进行选择,如ABS、PC、PP等等。

2、模具设计:手机外壳注塑成形需要高质量的注塑模具设计,要求精度高,特别是对于外壳的细节部分的设计非常重要。

(完整word版)毕业设计——手机壳注塑模具设计

手机壳注塑模具设计【摘要】本文主要介绍:注塑模的全部过程,包括成型零部件、推出机构、流道等一些设计。

在写论文期间,经过了一段时间对资料进行收集。

充分的考虑了模具的各种结构,并和指导老师进行讨论,完成了对论文中要写的模具结构的选择。

论文当中许多部分是我结合俩年所学的各方面的理论知识完成的,包括机械制图、机械基础、塑料成型模具设计模具材料等。

【关键词】:注塑模具,模具设计,浇口,注射机目录引言 (1)一、塑料模具的发展史及发展趋势 (1)(一)模具工业的概况 (1)(二)设计的任务和它的要求 (2)二、塑件的分析 (2)(一)塑件的特性 (2)(二)选择塑件材料及介绍 (2)(三)塑件的形状及其尺寸 (3)三、分型面的选择及型腔的确定 (4)(一)分型面的选择原则 (4)(二)分型面的设计 (4)图2.1 分型面 (4)(三)型腔数目的决定及排布 (4)四、浇注系统的设计 (5)(一)注射模具浇注系统的组成及其设计原则 (5)(二)设计主流道 (5)(三)注射模具分流道的设计 (7)(四)浇口的设计 (7)图2.6 (8)(五)冷料穴和钩料脱模装置 (8)五、温度调节系统设计 (8)(一)塑料注射模具的温度调节系统的重要性 (8)(二)模具冷却系统的设计原则 (8)(三)模具的冷却系统设计 (8)六、模具成型零件和模体的设计 (9)(一)模具型腔的结构设计 (9)(二)注射模具型芯的结构设计 (9)(三)注射模具成型零件的尺寸确定 (9)(四)成型零件的强度、刚度计算 (10)七、顶出机构的设计 (12)(一)注射模具的顶出机构 (12)(二)设计原则 (12)(三)零件的复位 (12)(四)推杆推出机构 (12)八、排气槽设计 (13)(一)导柱导向机构的作用 (13)(二)导柱导套的选择 (13)十、注射机的参数校核 (14)(一)注射量的计算 (14)(二)初步选择的机器型号 (14)(三)XS-ZY-125型注射机的主要参数 (14)(四)塑件在分型面上的投影面积与锁模力校核 (15)(五)开模行程校核 (15)(六)模具安装尺寸校核 (15)总结 (16)参考文献 (18)致谢 (19)引言一、塑料模具的发展史及发展趋势(一)模具工业的概况在中国古代,勤劳聪明的中国先民们就已经熟练掌握了用模具制造陶制品和青铜制品的工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

七喜手机外壳注射模具设计摘要塑料制品广泛应用于汽车、家电建筑等行业,塑料模具的发展异军突起,塑料模具的设计与制造的地位日益显著。

塑料模具在整个模具行业所占比重也逐渐增加,塑料模具的技术得到了很大的发展。

本设计介绍了手机外壳注射模的设计与制造方法。

该注射模采用了1模1腔的结构。

关键词:手机盖注射模具设计Handset outer covering injection mold design AbstractThe plastic product widely applies to profession and so on automobile, electrical appliances construction, the plastic mold development sudden appearance of a new force, the plastic mold design and the manufacture status is day by day remarkable. The plastic mold accounts for the proportion in the entire mold profession also gradually to increase, the plastic mold technology obtained the very big development. This design introduced the handset outer covering injects the mold the design and the manufacture method. This injection mold has used 1 mold 1 cavity structure.Key word: Hand canopy injection mold design一.绪论1.1塑料模具的重要性模具在现代生产中,是生产各种工业产品的重要工艺装备,它以其特定的形状通过一定的方式使原材料成型。

塑料模是指用于成型塑料制品的模具,它是型腔模的一种类型,其地位与重要性正日益被人们所认识。

随着塑料工业的飞速发展,以及通用塑料与工程塑料在强度和精度方面的不断提高,塑料制品的应用范围也在不断地扩大,如:家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

由于在工业产品中,一个设计合理的塑件往往能代替多个传统金属结构件,加上利用工程塑料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结构,成倍地减少整个产品中的各种紧固件,大大地降低了金属材料消耗量和加工及装配工时,因此,近年来工业产品塑料化的趋势不断上升。

注塑成型是塑料加工中最普遍采用的方法。

该方法适用于全部热塑性塑料和部分热固性塑料,制得的塑料制品数量之大是其它成型方法望尘莫及的。

由于注塑成型加工不仅产量多,而且适用于多种原料,能够成批、连续地生产,并且具有固定的尺寸,可以实现生产自动化、高速化,因此具有极高的经济效益。

随着工业生产的迅速发展,塑料模具工业在国民经济发展过程中发挥着越来越重要的作用。

1.2塑料模具的特点热塑性塑料注射模的特点是由塑料原材料的特性所决定的,最主要的有两点:一是注射时塑料熔体的充模流动特性,二是模腔内塑料冷却固化时的收缩行为,这两点决定了注射模的特殊性和设计难度。

由于塑料熔体属于粘弹体,熔体流动过程粘度随剪切应力、剪切速率而变化,流动过程中大分子沿流动方向产生定向;冷却固化过程中塑料的收缩非常复杂,模腔内各部位、各方向收缩率不同,不同种类、牌号的塑料收缩率有很大差异。

基于上述特点,设计注塑模首先要充分了解所加工的塑料原材料的特性,使设计的模具合理适用,并可在设计中有效利用塑料特性,如点浇口模具用于塑料铰链制品。

塑料注射成型模具主要用于成型热塑性塑料制件,近年来在热固性塑料的成型中也得到了日趋广泛的应用。

由于塑料注射成型模具的适用性比较广,而且用这种方法成型塑料制件的内在和外观质量均较好,生产效率特别高,所以塑料注射模具已日益引起人们的重视。

1. 3塑料成型技术的发展趋势在现代塑料制件的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求、满足塑料制件的使用要求、降低塑料制件的成本起着重要的作用。

从塑料模的设计、制造及模具的材料等方面考虑,塑料成型技术的发展趋势可以简单地归纳为以下几个方面:1. 3.1模具的标准化为了适应大规模成批生产塑料成型模具和缩短模具制造周期的需要,模具的标准化工作十分重要,目前我国模具标准化程度只达到了20%。

注射模方面关于模具零件、模具技术条件和标准模架等已经制定了一些国家标准标。

当前的任务是重点研究开发热流道标准元件和模具温控标准装置;精密标准模架,精密导向件系列;标准模板及模具标准件的先进技术和等向性标准化模块等。

1.3.2加强理论研究随着塑料制件的大型化和复杂化,模具的重量达到数吨甚至十多吨,这样大的模具,若只凭经验设计,往往会因设计不当而造成模具报废,大量的资金被浪费,所以大型模具还是要向理论设计方面发展,如模板刚度、强度的计算和充型流动理论的建立。

1.3.3塑料制件的精密化、微型化和超大型化为了满足各种工业产品的使用要求,塑料成型技术正朝着精密化、微型化和超大型化等方面发展。

精密注射成型是能将塑料制件尺寸公差保持在0.01~0.001㎜之内的成型工艺方法,其制件主要用于电子、仪表工业。

微型化的塑料制件要求在微型的设备上生产。

目前,德国已经研究出注射量只有0.1g的微型注射机,而法国有注射量为17万g的超大型注射机,合模力为150MN;美国和日本也有较先进的注射机。

目前,国产注射机的注射量也已达3.5万g,合模力为80MN。

1. 3.4新材料、新技术、新工艺的研制、开发和应用随着塑料成型技术的不断发展,模具新材料、模具加工新技术和模具新工艺方面的开发已成为当前模具工业生产和科研的主要任务之一。

十多年来,国内外在塑料成型行业和改进模具设计与制造方面投入了大量的资金和研究力量,取的了许多成果。

例如:材料方面有预硬钢、马氏体时效钢、耐腐蚀钢等,模具加工技术方面有广泛应用仿形加工、电加工、数控加工及微机控制加工等;另外,模具C AD/C AM/C AE技术也进入了实用阶段。

二塑件的工艺分析2.1塑件材料的成型特性与工艺参数综合分析后,选用手机外壳材料为乳白色的AB S。

2.1.1 ABS基本特性ABS,即苯乙烯-丁二烯-丙烯腈共聚物,它是由三种单体聚合而成的非结晶型高聚物,具有三种组合物的综合性能,且无毒、无味,塑件成型后有较好的光泽。

ABS的密度为 1.02~1.05g/㎝3。

ABS有极好的抗冲击强度,且在低温下也不迅速下降。

有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。

水、无机盐、碱、酸类对AB S几乎无影响,在酮、醛、酯、氯代烃中会溶解或形成乳浊液,不溶于大部分分醇类及烃类溶剂,但与烃长期接触会软化膨胀。

ABS塑料表面受冰醋酸、植物油等化学药品的侵蚀会引起应力开裂。

ABS有一定的硬度和尺寸稳定性,易于成型加工。

经过调色可配成任何颜色。

其缺点是耐热性不高,连续工作温度为70℃左右,热变形温度为93℃左右。

耐气候性差,在紫外线作用下易变硬发脆。

根据AB S中组分之间的比例不同,其性能也有差异,从而适应各种不同的应用。

根据应用不同可分为超高冲击型、高冲击型、中冲击型、低冲击型和耐热型等。

2.1.2 ABS主要用途ABS在机械工业上用来制造齿轮、泵叶轮、轴承、把手、管道、电机外壳、仪表壳、仪表盘、水箱外壳、蓄电池槽、冷藏库和冰箱衬里等。

汽车工业上用ABS制造汽车挡泥板、扶手、热空气调节导管、加热器等,还有用ABS夹层板制小轿车车身。

A BS还可以用来制作水表壳、纺织器材、电器零件、文教体育用品、玩具、电子琴及收音机壳体、食品包装容器、农药喷雾器及家具等。

2.1.3 ABS成型特点ABS在升温时粘度增高,所以成型压力较高,塑料上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度及收缩率影响极小。

要求塑件精度高时,模具温度可控制在50~60度,要求塑件光泽和耐热时,应控制在60~80度。

ABS的主要性能指标见表1。

2.1.4、ABS成型塑件的主要缺陷及消除措施:主要缺陷:缺料、气孔、飞边、出现熔接痕、塑件耐热性不高(连续工作温度为70°C左右热变形温度约为93°C)、耐气候性差(在紫外线作用下易变硬变脆)。

消除措施:加大主流道、分流道、浇口、加大喷嘴、增大注射压力、提高模具预热温度。

2.2分析塑件的结构工艺性该塑件尺寸中等,整体结构较简单.多数都为曲面特征。

除了配合尺寸要求精度较高外,其他尺寸精度要求相对较低,但表面粗糙度要求较高,再结合其材料性能,故选一般精度等级:IT5级。

2.3工艺性分析为了满足制品表面光滑的要求与提高成型效率采用潜伏式浇口。

该浇口的分流道位于模具的分型面上,而浇口却斜向开设在模具的隐蔽处。

塑料熔体通过型腔的侧面或推杆的端部注入型腔,因而塑件外表面不受损伤,不致因浇口痕迹而影响塑件的表面质量与美观效果。

塑件的工艺参数:模具温度:5070/C注射压力:7090MPa保压力:5070MPa注射时间:35s保压时间:1530s冷却时间:1530s成型周期:4070s三初步确定型腔数目3.1初步确定型腔数目模具中的型腔数目的确定是一项综合项目,首先要考虑的是制品的精度要求,模具制造费用等因素。

手机外壳分为上壳和下壳两部分,最主要的要求是外型美观,表面光洁,色泽均匀。

综合考虑各因素,这一类塑件的成型多半采用一模一件,在一次注射中完成成型,即一次注射动作可得到一个完整的手机。

这样设计的主要目的是保证手机的成型工艺条件相同,从而保证手机在色泽上均匀一致,在产量上也可以相匹配。

综上所述,初步确定型腔数为1。

为了避免塑件尺寸的差异、应力形成及脱模等问题,型腔布局采用平衡式,其特点是从主流道到各型腔浇口的分流道的长度、截面形状及尺寸均对应相同,可实现均衡进料和同时充满型腔的目地。

四 注射机的选择4.1 塑件体积的计算根据零件的三维模型,利用三维软件直接可查询到塑件的体积 V=3.2cm 3 浇注系统的体积:V2=1.76cm 3塑件与浇注系统的总体积为V=3.2*1.76 =4.96cm 34.2计算塑件的质量:查手册取密度ρ=1.05g/cm 3塑件体积:V=3.2 cm 3塑件质量:根据有关手册查得:ρ=1.05g/cm 3所以,塑件的重量为:M=V ×ρ=3.2×1.05=3.36g4.3按注射机的最大注射量确定型腔数目根据 1p km m n k -≤(4-1)得 1p nm m m k+≥(4-2) k -注射机最大注射量的利用系数,一般取0.8; p m -注射机最大注射量,cm з或g;1m -浇注系统凝料量,cm з或g ;m -单个塑件体积或质量,cm з或g ;4.3估算浇注系统的体积,其初步设定方案如下图4.1 浇注系统示意图2223 4.83()50541231242v πππ+=⨯+⨯⨯+⨯⨯221624π+⨯⨯⨯ ≈10.1cm з 3122610.177.60.8p nm m m cm k +⨯+≥== 4.4确定注塑机除了模具的结构、类型和一些基本参数和尺寸外,模具的型腔数、需用的注射量、塑件在分型面上的投影面积、成型时需要的合模力、注射压力、模具的厚度、安装固定尺寸以及开模行程等都与注射机的有关性能参数密节相关,如果两者不相匹配,则模具无法使用,为此,必须对两者之间有关数据进行较核,并通过较核来设计模具与选择注射机型号。