表面处理第十二讲 热喷涂

(完整版)热喷涂

二、热喷涂的种类和特点

1.热喷涂的种类 一般按照热源的种类,喷涂材料的形态及涂层的功能

来分。如按涂层的功能分为耐腐,耐磨,隔热等涂层, 按加热和结合方式可分为喷涂和喷熔:前者是基体不熔 化,涂层与基体形成机械结合;后者则是涂层再加热重 熔,涂层与基体互溶并扩散形成冶金结合。热喷涂与堆 焊的根本区别在于母材基体不熔化或极少熔化。

2、涂层结构

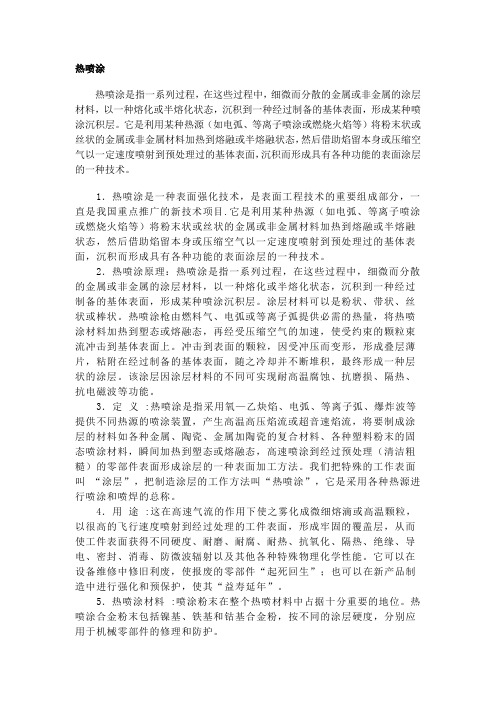

喷涂层的形成过程决定了涂层的结构。喷涂层是 由无数变形粒子互相交错呈波浪式堆叠在一起的层状 组织结构。图5-4是涂层结构的示意图。图5-5则给出 了典型的热喷涂层的金相组织照片。

图5-5 Ni-Cr-B-Si火焰喷涂组织

从图5-5中可以看出,涂层中颗粒与颗粒之间不可避免地 存在一部分孔隙或空洞,其孔隙率一般在4%~20%之间。涂 层中伴有氧化物等夹杂。采用等离子弧等高温热源、超音速喷 涂以及低压或保护气氛喷涂,可减少以上缺陷,改善涂层结构 和性能。

④基体表面的预热处理,以减少涂层与基体表 面的温度差使涂层产生的收缩应力,避免涂层 开裂和剥落。预热温度不宜过高,以防基体表 面氧化,影响结合强度,一般在200℃ -300℃ 之间。

⑤非喷涂表面的保护

四、热喷涂材料

热喷涂材料按形状可分为: ①线材:喷涂设备简单,操作方便,耗能

少,成本低,工艺因素影响小,涂层质量稳定。 ②粉末:不受线材成型工艺的限制,成本

②冶金-化学结合。这是当涂层和基体表面出现扩散和合金化时 的一种结合类型,包括在结合面上生成金属间化合物或固溶体。 当喷涂后进行重熔即喷焊时,喷焊层与基体的结合主要是冶金结 合。

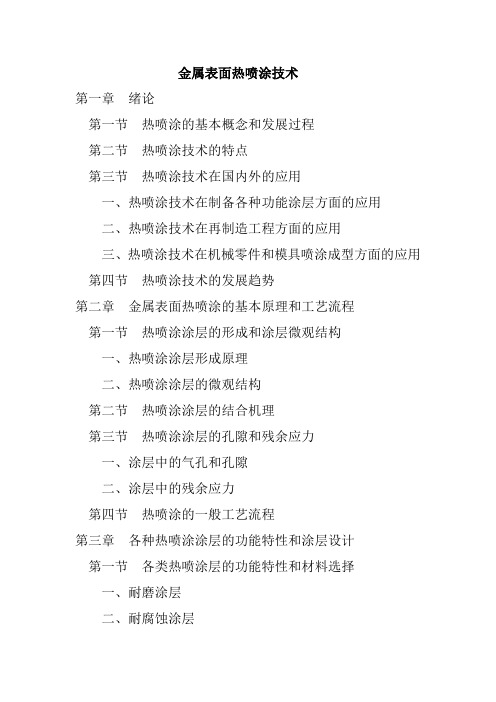

金属表面热喷涂技术

金属表面热喷涂技术第一章绪论第一节热喷涂的基本概念和发展过程第二节热喷涂技术的特点第三节热喷涂技术在国内外的应用一、热喷涂技术在制备各种功能涂层方面的应用二、热喷涂技术在再制造工程方面的应用三、热喷涂技术在机械零件和模具喷涂成型方面的应用第四节热喷涂技术的发展趋势第二章金属表面热喷涂的基本原理和工艺流程第一节热喷涂涂层的形成和涂层微观结构一、热喷涂涂层形成原理二、热喷涂涂层的微观结构第二节热喷涂涂层的结合机理第三节热喷涂涂层的孔隙和残余应力一、涂层中的气孔和孔隙二、涂层中的残余应力第四节热喷涂的一般工艺流程第三章各种热喷涂涂层的功能特性和涂层设计第一节各类热喷涂层的功能特性和材料选择一、耐磨涂层二、耐腐蚀涂层三、耐热与抗高温氧化涂层四、热障涂层五、导电和电绝缘涂层六、间隙控制涂层七、尺寸恢复涂层八、其他特殊功能涂层第二节热喷涂涂层的设计和工艺选择一、热喷涂涂层设计的主要内容和基本步骤二、热喷涂涂层设计的命名和表示方法三、有关涂层设计方法的几个具体问题第四章热喷涂材料第一节热喷涂工艺对喷涂材料的要求第二节热喷涂材料的分类和制备方法一、热喷涂材料的分类二、热喷涂材料的制备方法第三节热喷涂丝材和棒材一、铁基合金丝二、非铁金属和合金丝三、复合丝四、陶瓷棒第四节热喷涂粉末一、纯金属、合金和复合材料粉末二、自熔性合金粉末三、陶瓷和金属陶瓷粉末四、有机材料粉末五、复合粉末六、纳米粉末第五章热喷涂基体的表面预处理第一节表面预加工第二节表面净化处理一、除油处理二、除锈处理第三节表面粗化处理一、喷砂二、机加工粗化三、电火花拉毛粗化第四节黏结底层的制备第五节特殊材质工件的表面预处理第六节非喷涂表面的遮蔽保护一、胶带保护二、涂料保护三、机械保护四、其他保护方法第六章火焰喷涂第七章电弧喷涂第八章等离子喷涂第九章爆炸喷涂和反应喷涂第十章其他喷涂技术及新工艺第十一章热喷涂层的后续处理和加工第十二章热喷涂层生产的质量控制和性能检测第十三章热喷涂的生产安全和环境保护。

表面工程-热喷涂

2、热喷涂的分类

(1)喷涂材料的形态: 丝材、粉末

(2)涂层的功能: 耐蚀、耐磨、隔热、抗氧化

(3)加热和结合方式: 喷涂、喷熔(喷涂+熔化,冶金结合)

(4)按照热源种类:

火焰类:包括火焰、爆炸、超音速喷涂 电弧类:电弧和等离子喷涂 电热类:电爆、感应和电容放电喷涂 高能束类:激光、电子束喷涂

机械法(喷砂、滚压、车削、车螺纹)、酸洗 预热基体

200~300℃

获得良好结合涂层要求:

①喷涂粒子尺寸合适,保持液态; ②飞行速度足够大; ③基体表面洁净并粗化; ④提高接触温度和高温停留时间; ⑤防止产生残余变形、开裂。

4.3 热喷涂方法

1、丝材火焰喷涂(Wire Flame Spray,最早,1910)

(2)扩散结合

➢ 变形和高温,足够能量原子间相互扩散→金属化 合物或固溶体

(3)物理结合

➢ 由范德华力或次价键形成的结合

(4)冶金结合

➢ 放热型喷涂材料或高温热源喷涂→达到熔点→焊合 微区冶金结合

➢ 重熔即喷焊时,主要是冶金结合

2.涂层间的结合

机械结合为主,扩散结合、物理结合、冶金 结合等也起一定作用。

2. 涂层的形成过程

由不断飞向基体表面的粒子撞击基体或涂层表面 堆积而成

即,粒子的碰撞→变形→冷凝收缩

➢冷速极高:106~108℃/s 金属 104~106℃/s 陶瓷

10-7~10-6s完成

➢ 两粒子撞击时间间隔0.1s左右

涂层材料的加热、加速、凝固是三个最 主要方面。

(1)希望涂层材料完全熔化,并保持到 撞击基体前;

3.热喷涂特点

①涂层材料取材范围广 金属、合金、陶瓷、塑料、尼龙、复合材料等。

热喷涂

2

3.1 热喷涂的定义与分类

定义:喷涂材料以粉末或线材方式进入焊炬, 经熔融或至少软化,雾化成微细颗粒后,通 过高速喷射到工件表面形成涂层的工艺。 热源:电弧、等离子弧、燃烧火焰等 雾化:焰流本身的动力或外加的高速气流

3

图3-1 热喷涂原理示意图

4

3.1.1 分类

图3-2 热喷涂的分类

32

old coatings need to be stripped out

by using abrasive grit blasting or a water jet. by machining. Diamond or boron nitride wheels

33

Degreasing (脱脂) of new metal substrates can be realized by using organic solvents(有机溶剂), such as methyl alcohol or acetone丙酮. Hot water (under high pressure) or water vapour degreasing is another possibility that is used especially for the cleaning of large pieces (rollers)

18

Figure 3-10 Scanning electron micrograph (secondary electrons) of a spray-dried powder of Cr2O3+SiO2.

19

Figure 3-11 Optical micrograph of a metallographic cross-section of the powder shown in Figure 1.8. The numbered particles have the following internal porosities (%): (1) 22.8; (2) 26.6; (3) 26.7; (4) 21.5.

热喷涂概述与材料

LEE MAN (SCETC)

表面工程与热喷涂

17

(一)非复合喷涂线材

碳钢及低合金钢喷涂 丝

常用的是 85优质碳素结构钢丝和T10A碳素工具钢 丝。 一般采用电弧喷涂,用于喷涂曲轴、柱塞、机床导 轨等常温工作的机械零件滑动表面耐磨涂层及磨损 部位的修复。

不锈钢喷涂 丝

1Cr13、2Cr13、3Cr13等马氏体不锈钢丝主要用于强度和 硬度较高、耐蚀性要求不太高的场合,其涂层不易开裂。 1Cr17在氧化性酸类、多数有机酸、有机酸盐水溶液中有 良好的耐蚀性。 1Cr18Ni9Ti等奥氏体不锈钢丝有良好的工艺性能,在多数 氧化性介质和某些还原性介质中都有较好的耐蚀性,用于喷 涂水泵轴等。

锡及锡合金喷涂丝

锡涂层具有很高的耐腐蚀性能,常用作食品器具的 保护涂层,但锡中砷的质量分数不得大于0.015%。 含锑和钼的锡合金丝具有摩擦系数低、韧性好、耐 蚀性和导热性良好等特性。 在机械工业中,广泛应用于轴承、轴瓦和其他滑动 摩擦部件的耐磨涂层。此外,锡可在熟石膏等材料上 喷涂制成低熔点模具。

LEE MAN (SCETC)

表面工程与热喷涂

23

三、热喷涂用粉末

热喷涂用金属及合金线材包括:

非复合喷涂粉末 复合喷涂粉末

属简单粉末 ,每个粉粒仅由单一的成分组成。 由两种或更多种金属和非金属(陶瓷、塑料、非金属矿 物)固体粉末混和而成。

热喷涂材料应用最早的是一些线材,但只有塑性好的材 料才能做成线材,而粉末喷涂材料却可不受线材成形工 艺的限制,成本低,来源广,组无间可按任意比例调 配,组成各种组合粉、复合粉,从而得到相图上存在或 不存在的相和组织,获得某些特殊性能。

表面工程与热喷涂 涂层中颗粒与基体表面之间的结合以及颗粒之间的结 合机理目前尚无定论,通常认为有三种结合:

材料表面处理之热喷涂技术

材料表面处理——热喷涂技术摘要:介绍了热喷涂技术的作用原理、工艺特点、分类。

总结了热喷涂技术的应用状况。

探讨了新工艺、新材料在热喷涂技术中的应用前景。

关键词:热喷涂;表面处理技术;新材料1 概述高新技术的飞速发展对提高金属材料的性能、延长仪器设备中零部件的使用寿命提出了越来越高的要求。

而这两个方面的要求又面临高性能结构材料成本逐年上升的问题。

近年来,表面工程发展很快,尤其是热喷涂技术获得了巨大的进展,为解决上述问题提供了一种新的方法。

热喷涂是一种通过专用设备把某种固体材料熔化并加速喷射到机件表面上,形成一种特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的表面工程技术。

由于热喷涂技术可以喷涂各种金属及合金、陶瓷、塑料及非金属等大多数固态工程材料,所以能制成具备各种性能的功能涂层,并且施工灵活,适应性强,应用面广,经济效益突出,尤其对提高产品质量、延长产品寿命、改进产品结构、节约能源、节约贵重金属材料、提高工效、降低成本等方面都有重要作用。

随着工业和科技的发展,人们对热喷涂技术提出了越来越高的要求,在已有的热喷涂工艺不断得到改进的同时,一些新的工艺也应运而生。

目前,包括航空、航天、原子能设备、电子等尖端技术在内的很多领域内热喷涂技术都得到了广泛的应用,并取得了良好的经济效益。

2 热喷涂工艺的历史早在1910年,瑞士学者Schoop受儿童玩耍铅丸玩具枪的启发发明了第一个金属喷射装置——金属溶液式喷涂,当时命名“金属喷镀”。

它是将低熔点金属的溶液注入经过加热的压缩空气气流中,使金属溶液雾化并喷射到基体表面形成涂层。

这个装置虽然庞大,效率不高,但已包含了热喷涂的基本原理和过程,开创了热喷涂技术领域。

1913年Schoop提出了电弧喷涂的设计,1916年实用型的电弧喷枪。

20世纪30年代英国研制成功Schort粉末火焰喷枪,之后出现了METCO-P型粉末火焰喷枪,其他热喷涂专业公司也相应开发了一系列粉末火焰喷枪,也使这一热喷涂方法得到广泛应用。

热喷涂

2、热喷涂粉末

(1)非复合喷涂粉末:简单粉末,每个粉粒仅由 单一的成分组成。 ①金属及合金粉末 喷涂合金粉末(也称冷喷合金粉末):这种粉末 不需要或不能进行重熔处理。按其用途分为打底层粉 末和工作层粉末。打底层粉末用来增加涂层与基体的 结合强度;工作层粉末熔点低,具有较高伸长率,保 证涂层具有所要求的性能。 喷熔合金粉末(又称自熔性合金粉末):因合金 中加入了强烈的脱氧元素(如Si、B),在重熔过程 中它们优先与合金粉末中的氧和工件表面的氧化物作 用,生成低熔点的硼硅酸盐覆盖在表面,防止液态金 属氧化,改善对基体的润湿能力,起到良好的自熔剂 作用。如镍基、钴基、铁基及碳化钨基等四种系列。

热喷涂

热喷涂技术是采用气体、液体燃料或电弧、等离子弧、 激光等作热源,使金属、合金、金属陶瓷、氧化物、碳化物、 塑料以及它们的复合材料等喷涂材料加热到熔融或半熔融状

态,通过高速气流使其雾化,然后喷射、沉积到经过预处理

的工件表面,从而形成附着牢固的表面层的加工方法。如果 将喷涂层在加热重熔,则产生冶金结合。这种方法称为热喷 涂方法。

②陶瓷材料粉末:热喷涂陶瓷粉末主要包括金 属氧化物(如Al2O3、TiO2等) 碳化物(如WC、SiC等) 硼化物(如ZrB2、CrB2等) 硅化物(如MoSi2 等) 氮化物(如VN、TiN等)。 ③塑料粉末:塑料涂层具有美观、耐蚀的性能, 有热塑性(受热熔化或冷却时凝固,如聚乙烯, 尼龙粉等)和热固性(受热产生化学变化,固 化成型,环氧树脂,酚醛树脂等就是把两种或两种以上的材料复合而 制成的喷涂线材。 复合喷涂线材中大部分是增效复合喷涂线材,即在 喷涂过程中不同组元相互发生放热反应生成化合物,反 应热与火焰热相叠加,提高了熔滴温度,达到基体后会 使基体局部熔化产生短时高温扩散,形成显微冶金结合, 从而提高结合强度。 目前发现143组“组元对”有放热反应。 常用的有:Ni-Al复合丝、Al-Cr、 Al-B、 Al-Ni-WC、 Al-Ni-Cr、Al-Ni-Al2O3等线材。 利用组元对放热反应,再加入其它强化组元可制成 自结合一步喷涂丝。这种丝的特点是兼有打底层及工作 层的性能,利用放热方法可使涂层结合牢固,又因其它 组元的强化作用而得到高的综合性能。如不锈钢-Ni/Al 丝、Ni-Al-Mo丝等。

11.热喷涂涂层PPT课件

17

.

热喷涂无机涂层形成过程

无机涂层形成的大致过程是: 无机涂层材料经加热熔化和加速→撞击

基体→冷却凝固→形成无机涂层。 其中无机涂层材料的加热、加速和凝固

过程是三个最主要的方面。

18

.

பைடு நூலகம்

热喷涂无机涂层

无机涂层材料的熔化非常关键,一般希望所有无机涂层 材料都完全熔化并一直保持到撞击基体表面之前,并且 不末发的生熔挥化发过,程一 。些简S单(V的)2 模L126DP型2 可以描述热气流中固体粉

无机涂层材料的喷涂速度主要由焰流速度决定,同时也与 材料的粒度有关。喷涂材料在飞行速度最大时撞击基体的 颗粒动能与冲击变形最大,形成的无机涂层结合较好。因

此,调整喷嘴与工件的距离到最佳位置非常重要。

熔滴撞击基材后扩展成薄膜,撞击时的高速度有助于熔滴 的扩展,但会因为表面张力或凝固过程而停止扩展,并凝

对于铸铁件、多孔件和具有窄缝的工件内的油污,可采 用炉内加热或用火焰加热的方法,让油污流出燃烧。加 热温度为300~350℃,温度不宜过高,否则会使工件组织 发生变化或使工件变形。

将材料参数及有关变量,如热导率、熔化温度等,统一 纳入到加热条件及气流动力学方程中,可以得到不等式:

式中,S为粉末在焰流中的运动距离;λ为平均边界层的 热导率;ΔT为平均边界层的温度梯度;V为平均焰流速 度;μ为平均焰流粘度;L为粉末材料的熔化潜热;D为 粉末的平均直径;P为粉末密度。

19

.

热喷涂工艺

熔化的喷涂材料被雾化:线材端部熔化形成的熔滴在外加压缩气 流或热源自身射流作用下脱离线材,并雾化成微细熔滴向前喷射:

粉末一般不存在熔粒被进一步破碎和雾化的过程,而是被气流或

热喷涂名词解释

热喷涂名词解释

热喷涂

热喷涂(Thermal Spray)是一种表面处理技术,通过喷射高温熔融或熔化状态的材料颗粒,将其喷涂在基材表面上,形成一层坚固的涂层。

喷涂材料

热喷涂所使用的喷涂材料可以是金属、陶瓷、塑料等多种材料,常见的喷涂材料包括硬质合金、不锈钢、氧化铝等。

喷涂设备

热喷涂设备包括火焰喷涂枪、等离子喷涂设备和电弧喷涂设备等,根据不同的喷涂材料和应用领域选择合适的喷涂设备。

涂层应用

热喷涂涂层具有耐磨、耐腐蚀、隔热等特性,广泛应用于航空航天、汽车工业、电子电器、能源等领域。

表面工程技术__热喷涂技术

热喷涂技术特点

(1) 工艺灵活,适应范围广。 ) 工艺灵活,适应范围广。 (2) 基体及喷涂材料广泛。 ) 基体及喷涂材料广泛。 (3) 除去火焰喷熔及等离子弧粉末堆焊外, ) 除去火焰喷熔及等离子弧粉末堆焊外, 用热喷涂工艺加工的工件受热较少, 用热喷涂工艺加工的工件受热较少,工件 产生的应力变形很小。 产生的应力变形很小。 (4) 生产效率高。 ) 生产效率高。 (5) 应用范围广。 ) 应用范围广。

IWE training

2.5 常用喷涂材料

形式:粉末、线材、棒材、带材、 形式:粉末、线材、棒材、带材、柔性丝 等; 成分:金属、非金属、陶瓷、碳化物、 成分:金属、非金属、陶瓷、碳化物、紫 熔合金、复合粉、塑料、非晶体等。 熔合金、复合粉、塑料、非晶体等。 应用目的:耐磨损材料、耐腐蚀材料、 应用目的:耐磨损材料、耐腐蚀材料、耐 高温材料、隔热热障材料等。 高温材料、隔热热障材料等。

IWE training

2.4.2 涂层后处理和后加工

涂层后处理包括后热处理(重熔处理和扩散处理) 涂层后处理包括后热处理(重熔处理和扩散处理) 及封孔处理。 及封孔处理。 涂层后加工包括切削和磨削价格,切削热喷涂涂 涂层后加工包括切削和磨削价格, 层较好的刀具有以下3类:(1)添加碳化钽、碳 层较好的刀具有以下 类:( )添加碳化钽、 化铌的超细晶粒硬质合金;( ;(2)陶瓷刀具材料; 化铌的超细晶粒硬质合金;(2)陶瓷刀具材料; (3)立方氮化硼(CBN)。 )立方氮化硼( )。 热喷涂涂层的精加工通常采用磨削方法, 热喷涂涂层的精加工通常采用磨削方法,因为它 可以获得更高的精度与更好的表面粗糙度。 可以获得更高的精度与更好的表面粗糙度。

IWE training

热喷涂技术原理及应用课件PPT

通过喷涂方法的选择可以避免和减轻这一现象的发生。

对东喷方枪 明喷珠咀电部视分塔作钢适结当构变天热动线喷后喷,铝涂可涂用于层喷中涂塑不料可粉末避。免地存在着孔隙,孔隙度的大小与颗粒的温度和速度以及喷涂 例如,如果是陶瓷涂距层,离则和最好喷选涂用等角离度子喷等涂喷; 涂参数有关。一般来说,温度及速度都低的火焰喷涂和电弧喷涂涂 电Sp热la法t fo:rm高a频tio喷n:涂、层线材的电孔爆喷隙涂度都比较高,一般达到百分之几,甚至可达百分之十几。而高温的等离子喷涂 汽轮机、压缩机汽缸涂在长层期及的使高用速中其的中超分面音由速于微火振焰、热喷汽涂流腐涂蚀层及热则变孔形等隙而度发生较变低形状。、最面积低不可等及达深0浅.5各%异的以表下面破。坏,引起泄漏。

3) 熔粒与周围大气接触时间短:这可避免碳化物材料分解和脱碳; 4) 喷涂粉末细微,涂层光滑:粉末粒度为5-45μm,可获得表面光

滑的涂层; 5) 涂层致密,结合强度高:涂层的孔隙率可小于0.1%,结合力可大

于100N/mm2; 6) 气体耗量大、喷涂噪声大:目前喷枪所消耗的气体远大于一般火

焰喷涂; 7) 被广泛使用来制备碳化物(WC-Co、NiCr-Cr3C2)涂层和耐蚀

涂层断面形貌(层状结构)

7热喷涂的实际应用-钢结构防腐当中的应用

汽轮机、压缩机汽缸在长期的使用中其中分面由于微振、热汽流腐蚀及热变形等而发生变形状、面积不等及深浅各异的表面破坏,引起泄漏。

40mm 厚的热障陶瓷涂层,就能使金属零件表面的温度降低 200~300 ℃,并使热端部件免受燃气腐蚀和冲蚀。

它能把高温部件与高温燃气隔离开来,仅 0.

汽轮机、压缩机汽缸在长期的使用中其中分面由于微振、热汽流腐蚀及热变形等而发生变形状、面积不等及深浅各异的表面破坏,引起泄漏。

热喷涂原理及介绍

热喷涂原理及介绍1.热喷涂原理及介绍热喷涂技术是表面工程领域的重要技术之一,它的原理是利用各种不同的热源,将预喷涂的各种材料如金属、合金、陶瓷、塑料及其各类复合材料加热至熔化或熔融状态,借助气流的高速雾化形成微粒雾流沉积在已预处理的工件表面形成堆积状,与基体紧密结合的涂层。

而将Ni-Cr-B-Si系列喷涂层进行重熔处理形成的具有冶金结合特征的涂层称为喷熔层或重熔层。

热喷涂技术可用来喷涂几乎所有的固体工程材料,如硬质合金、陶瓷、金属、石墨和尼龙等,形成耐磨、耐蚀、隔热、抗氧化、绝缘、导电、防辐射等具有各种特殊功能的涂层。

该技术还具有工艺灵活、施工方便、适应性强及经济效益好等优点,被广泛应用于宇航、机械、化工、冶金、地质、交通、建筑等工业部门,并获得了迅猛的发展。

从喷涂材料进入热源到形成涂层称喷涂过程,一般经历四个阶段既加热、雾化、飞行和沉积。

首先是喷涂材料被加热熔化或软化阶段。

当端部材料进入热源的高温区域,即被加热,形成熔滴,进而形成的熔滴,在外加压缩气流或热源自身射流的作用下,雾化成细微的熔粒。

第二阶段熔粒流飞行过程中,被加速。

当这些具有一定温度和速度的颗粒以一定的动能冲击基材表面,产生强烈的碰撞,在碰撞瞬间,颗粒的动能转化成热能传给基材,并沿凹凸不平的表面产生变形,变形的颗粒迅速冷凝并产生收缩,呈扁平状连续不断地沉积在基材表面,从而形成涂层。

众所周知,除少数贵金属外,金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀。

此外,金属表面受各种机械作用而引起的磨损也极为严重,大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失。

据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10%,损失金额约占国民经济总产值的2-4%。

如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内的话,其数值更加惊人。

因此,发展金属表面防护和强化技术,是各国普遍关心的重大课题。

热喷涂综述 一、热喷涂的定义 热喷涂技术,是采用某种高温热源,将欲涂

热喷涂综述一、热喷涂的定义热喷涂技术,是采用某种高温热源,将欲涂覆的涂层材料熔化或至少软化,并用气体使之雾化成微细液滴或高温颗粒,高速喷射到经过预处理的基体表面形成涂层的技术。

当热源的比能量足以使基体表面发生薄层熔化,与喷射的熔融颗粒形成完全致密的冶金结合涂层时,称为热喷焊,简称喷焊。

使用高温热源,如氧——可燃气体燃烧火焰、电弧、等离子电弧、激光束、爆炸能等,是热喷涂技术区别于其他喷涂方法和表面涂覆方法的主要特征。

不同热源的最高温度列于附表。

附表:不同热源的最高温度二、热喷涂技术的特点采用热喷涂技术,制备各种表面强化和表面防护涂层,具有许多独特的优点:(1)能够喷涂的材料范围特别广,包括各种金属及合金、陶瓷及金属陶瓷、塑料、非金属矿物等几乎所有固态工程材料。

因而能够制备耐磨、减摩、耐蚀、耐高温、抗氧化、绝缘、导电、催化、辐射、防辐射、抗干扰、超导、非晶态及生物功能等各种功能涂层;(2)能够在多种基体材料上形成涂层,包括金属基体、陶瓷基体、塑料基体、石膏、木材甚至纸板上都能喷涂,被喷涂的材料范围也十分广泛;(3)一般不受被喷涂工件尺寸和施工场所的限制,既可厂内施工,也可现场施工;(4)涂层沉积效率较高,特别适合沉积薄膜涂层。

涂层厚度可以控制,从几十微米到几毫米甚至可厚达 20mm;(5)除喷焊外,热喷涂施工对基体的热影响很小,基体受热温度不超过200℃,基体不会发生变形和性能变化;(6)在满足强度要求的前提下,制件基体可以采用普通材料代替贵重材料,仅涂层使用优质材料,使“好钢用在刀刃上”;(7)热喷涂施工艺灵活,方便,迅速,适应性强。

当然,热喷涂技术也有如下一些缺点:(1)除喷焊外,热喷涂涂层与基体的结合主要是物理机械结合,结合强度不大高,涂层耐冲击和重载性能较差;(2)喷涂涂层含有不同程度的孔隙,对于耐腐蚀、抗氧化、绝缘等应用,一般不如整体材料。

但可通过复合涂层系统设计等方法予以改进提高;(3)喷涂小件时,涂层材料的收得率低;(4)热喷涂手工操作时的劳动条件较差,有噪音、粉尘、热和弧光辐射问题,必须注意劳动保护措施。

热喷涂

热喷涂热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

1.热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目.它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

2.热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

3.定义 :热喷涂是指采用氧—乙炔焰、电弧、等离子弧、爆炸波等提供不同热源的喷涂装置,产生高温高压焰流或超音速焰流,将要制成涂层的材料如各种金属、陶瓷、金属加陶瓷的复合材料、各种塑料粉末的固态喷涂材料,瞬间加热到塑态或熔融态,高速喷涂到经过预处理(清洁粗糙)的零部件表面形成涂层的一种表面加工方法。

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

4.用途 :这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 热喷涂材料的选材原则

(1) 要把实用性、工艺性和经济性结合起来考虑,尽量选择 合理的喷涂材料。 (2) 对于重要的部件以获得最优涂层性能为准则;不十分重 要的部件则以获得最大的经济效益为准则。 (3) 根据工件的工作环境选择合适的工作涂层。

(4) 为满足喷涂工件的使用要求,可采用复合涂层和梯度涂 层。

三、热喷涂材料

1 喷涂材料的分类和要求 热喷涂材料按材料的形态分线材、棒材和粉末三大类。

表 1-2 热喷涂线材和棒材分类 类别 分 类 品 种 有色金属 (1)纯金属:Zn、A1、Cu、Ni、Mo 金属 (2)合金:Zn-A1,Pb-Sn、Cu 合金、巴氏合金、Ni 合金 线材 普通钢及 碳钢、低合金钢 低合金钢 高合金钢 不锈钢、耐热钢 棒材 陶瓷棒材 A12O3,TiO2,Cr2O3、ZrO2、A12O3+MgO、A12O3+SiO2 金属包金属 铝包镍、镍包合金 复合 金属包陶瓷 金属包碳化物、金属包氧化物 线材 塑料包覆 塑料包金属、塑料包陶瓷

12.1 热喷涂技术原理、特点、应用 12.2 热喷焊技术原理、特点、应用 12.3 堆焊技术原理、特点、应用

第一节 热喷涂技术

一、 热喷涂技术的原理与特点 1 热喷涂原理

利用热能将喷涂材料熔化,再借助高速气流将其雾化,并 在高速气流的带动下粒子撞击基材表面,冷凝后形成具有某种 功能的涂层。

2 涂层形成过程

涂层的结合强度(2) (2) 物理结合:熔融粒子的原子与基材表面原子之间距离达 到晶格常数范围时,产生范德华力,形成物理结合。 (3) 冶金-化学结合:熔融粒子撞击基材表面时释放出的能量 使喷涂材料与基材之间发生局部扩散和焊合,形成冶金结合。 如喷涂镍包铝复合粉末时的放热反应。 热喷涂的涂层与基材的结合主要以机械结合为主,结合强 度较差(<70MPa)。

涂层应力(2) 残余应力限制了涂层的厚度。减少涂层残余应力措施: (1) 调整喷涂工艺参数;

(2)致密涂层的残余应力要比疏松涂层大;

(3) 采用梯度过渡层缓和涂层内应力。

5 涂层的结合强度(1) 包括涂层与基材之间、涂层中颗粒与颗粒之间的结合,结 合形式有:

(1) 机械结合:撞成扁平状的颗粒和凸凹不平的基材表面互 相嵌合(即抛锚效应)而结合在一起。

热喷涂材料分类(金属类,表1-3)

金属类 分 类 品 种 纯金属 合 金 Sn、Pb、Zn、A1、 Cu、Ni、W、Mo、Ti 等 (1)Ni 基合金:Ni-Cr、Ni-Cu;(2)Co 基合金:CoCrW (3)MCrAlY 合金: NiCrAlY,CoCrAlY、FeCrAlY (4)不锈钢;(5)铁合金;(6)铜合金;(7)铝合金 (8)巴氏合金;(9)Triballoy 合金 自熔性合金 (1)Ni 基自熔性合金:NiCrBSi、NiBSi (2)Co 基自熔性合金:CoCrWB、CoCrWBNi (3)Fe 基自熔性合金:FeNiCrBSi (4)Cu 基自熔性合金

热喷涂材料分类(非金属类,表1-3)

非金属类 分 类 品 种 (1)A1 系:A12O3、 A12O3·SiO2、 Al2O3· MgO 金属氧化物 (2)Ti 系:TiO2 (3)Zr 系:ZrO2、ZrO2·SiO2、CaO-Zr02、MgO- ZrO2 (4)Cr 系:Cr2O3 金属碳化物 (1)WC、W2C;(2)TiC; 及硼化物 (3)Cr3O2、Cr23C6;(4))B4C、SiC 包覆粉 Ni 包 Al、Ni 包金属及合金、Ni 包陶瓷 团聚料 熔炼粉及 烧结粉 塑 料 金属+合金、WC 或 WC-Co+金属及合金、氧化物+金 属及合金、氧化物+氧化物 碳化物+自熔性合金、WC+Co (1)热塑性粉末:聚乙烯、尼龙、聚苯硫醚 (2)热固性粉末:环氧树脂

(1) 喷涂材料被加热到熔融状态。 (2) 喷涂材料被雾化成微小熔滴并高速撞击基体表面,撞击 基体的颗粒动能越大和冲击变形越大,形成的涂层结合越好。 (3) 熔融的高速粒子在冲击基材表面后发生变形,冷凝后形 成涂层。

3 涂层结构(1) 涂层是由无数变形粒子互相交错堆叠 在一起,形成一层堆积而成的层状结构。 涂层性能具有方向性,垂直和 平行涂层方向上的性能不一致。 涂层中伴有氧化物等夹杂,存 在部分孔隙,孔隙率4%-20%。

涂层结构(4) 涂层内有一定比例的孔隙,产生原因是: (1) 喷涂角度不同造成的遮蔽效应;

(2) 涂层材料凝固收缩时形成的空隙。

孔隙将降低涂层的硬度、耐磨性和耐蚀性。 涂层内的氧化夹杂物含量及涂层的致密度取决于加热源、 喷涂材料及喷涂工艺。

4 涂层应力(1)

涂层冷凝收缩时,涂层外层的拉应 力、涂层内层的压应力、组织转变产 生的微观应力,结果使涂层产生残余 张应力,应力大小与涂层厚度成正比, 当张应力超过涂层与基材之间结合强 度时,涂层就会发生破坏。

二、热喷涂技术的分类及其特点 1 热喷涂技术的分类 按热源分类,各喷涂方法的焰流温度和粒子速度不同。

热喷涂技术的特点 (1) 可在各种基材上制备各种涂层; (2) 基材温度低(30 ~ 200℃),热影响区浅,变形小;

(3) 涂层厚度范围宽(0.5

~

5mm) ;

(4) 操作灵活,可在不同尺寸和形状的工件上喷涂; (5) 加热效率低,喷涂材料利用率低, (6) 涂层与基体结合强度低。

热喷涂材料的要求

(1)热稳定性好,在高温焰流中不升华,不分解(复合粉末)。 (2) 有较宽的液相区,使熔滴在较长时间内保持液相。 ( 3 )与基材有相近的热膨胀系数,以防止因膨胀系数相差过 大产生较大的热应力。 (4) 喷涂材料在熔融状态下应和基材有较好的浸润性,以保 证涂层与基材之间有良好的结合性能。

四、热喷涂工艺流程和质量控制 质 量 控 制 要 素 ( 4M ) : 设 备 ( Machine ) 、 材 料 (Materials)、工艺(Methods)和人员(Man)。 热喷涂工艺流程包括基材表面预处理、热喷涂、后处理和 精加工等过程。

ቤተ መጻሕፍቲ ባይዱ

热喷涂工艺流程