船板认证之英劳船级社标准(Mqps0-3 weldability tests)

LR MQPS 0-1 英国船级社 焊接工艺评定与无损检测

6.3.3.4 为将检验时残留的氢可能造成的影响降至最低,建议在 15 秒内完成弯曲试验。

6.3.3.5 弯曲后,试样不能显示任何尺寸超过 3mm 的明显缺陷。弯曲后试样的边角上出 现的缺陷可以忽略,除非他们是由于侧壁熔融不足造成的。

6.3.3.6 如果焊缝金属和母材之间的相对强度差异阻止横向试样的统一弯曲,也可制备 纵向试样。试样宽度须足够包围焊缝金属的全宽度、各个面上的热影响区及各 个面上母板的最低 5mm。须对弯曲处表面上的 4 个试样进行检验,2 个表面试 样,2 个根部试样。

材料与无损检测

A 卷 MQPS 0-1

船用材料及评定程序

程序 0-1 焊接工艺评定准则

1 简介

范围

本准则主要针对船体构造焊接,并对拟建立焊接工艺的船厂提供指导。

本工艺主要内容是关于钢铁材料的。关于铝合金的相关工艺请见附录 E,同时附录 E 注明了适用本工艺主要内容和适用附录 E 特殊要求的情况。

对于钢铁及铝合金以外的材料,视情况而定业可适用本准则。如本准则不适用,也 可采用类似的更合适的标准。

6.3.8.2 硬度试验的目的是记录焊接金属和热影响区的硬度差异,特别是所发现的最大 值。如果热影响区的硬度值大于 350 HV,焊接金属的硬度值大于 260 HV,则 只能使用低氢焊接材料并须充分考虑防止加氢裂化(关于对合格基体金属厚度 范围的限制,请参考 7.6.4)。

焊缝厚度 最小距离减去焊缝根部与角焊面之间的凸面。

认可范围 指基本变量的认可程度。

焊接方法

术语及定义请见 ISO 857。 其他术语的定义请见相关 ISO 标准。 3. 焊接工艺参数 3.1 须在焊接工艺里规定的主要变量应至少包括以下: 焊接工艺和/或设备。 母材规格、形状及厚度。 焊接材料(焊条、气体、焊剂等)。 焊接接头及焊接边缘准备及基底材料。 焊接接边加工及母材邻近表面的表面状态及所用的涂料(如底漆)。 焊接位置。 焊接顺序(堆焊焊道的数量及顺序)。 焊接接头每部分所用的焊接工艺参数(电流、电弧电压、焊接速度等)。 预热及焊后热处理。 热量输入温度及中间温度。 4. 焊接工艺试验的准备 一般来说,焊接工艺评定包括部件的准备及焊接及进行本准则所规定的检验和试 验。 见证焊接工艺评定试验前,船厂应提交初步的 pWPS 及检验计划,该 pWPS 须规定 所有相关变量(见 3.0)。 试件的准备及焊接应按 pWPS 进行。如对最终接头进行了点焊,则点焊应包含进试 件内。 5 对试件的要求 焊接件应具有下述规定的标准形状,且能代表生产性焊接的状态。 5.1 试件的形状 & 尺寸

英国劳氏船级社船舶入级规范和规则

英国劳氏船级社船舶入级规范和规则第4章铸钢件第1节一般规定范围1.1.1 本节对拟用于制造船舶、其它海洋结构物、机械、锅炉、受压容器和管系的铸钢件作出一般规定。

1.1.2 凡涉及设计和建造的关于本规范中规定的铸件制造和实验均应符合第1和第2章的规定,和本节的一般规定和第2节至第9节中适用的具体规定。

1.1.3 作为的替代条款,凡符合国家或专用技术要求的铸件,只要这些技术要求与本章的要求合理等效;或对专门用途已经认可的铸件,都可予以接受。

查验和认证通常应按第1章的规定执行。

1.1.4 对于大量生产的小型铸件或定量生产的同型铸件,可以按照第1章的规定,采取变通的查验方式。

制造1.2.1 铸钢件应在英国劳氏船级社认可的铸造厂制造。

所用钢料的制造程序应经英国劳氏船级社认可。

1.2.2 为除去多余金属而采用的火焰切割、火焰清理或电弧气刨等各类方式,均应按公认的优良工艺,并应在最终热处置之前进行。

凡铸件因其化学成份和/或厚度而有必要预热的地方,均应预热。

其受影响的区域应用机加工或打磨平整至约2mm的深度,除非它显示钢材并未由于切割方式而受损害。

切割表面有必要作特别检查,以便发现任何裂痕。

1.2.3 如用焊接方式把两个或多个铸件连接成一个组合构件,应提交拟用的焊接程序细节以供认可。

并要求进行焊接程序的认可实验,也见的规定。

铸件质量1.3.1 所有铸件不该有无益于正常利用的表面或内部缺点。

表面光洁度应符合良好的工艺标准和经认可的技术条件的专门要求。

1.3.2 铸件表面不得用锤击、冷锻,也不得用任何可能掩盖缺点的方式进行处置。

1.3.3 所有芯撑的位置应于注明并应作近观检查(如有需要,还应进行超声波检测),以保证溶透。

化学成份1.4.1 所有铸件应采用镇定钢制造。

桶样化学成份应在本章有关节中所规定的范围之内。

在规定了通用的总范围的情况下,化学成份应与铸件的钢号、尺度和所要求的力学性能相适应。

1.4.2 除还有规定外,制造商可自行决定选用适合的晶粒细化元素。

德国劳尔船级社认证标准II材料目录2

目录第2章焊接接头的设计、施焊及检验第1节一般设计原则A.一般规定.................................................................................................................................. 1 -1B.制造文件应包含的资料.......................................................................................................... 1 -1C.材料、可焊性.......................................................................................................................... 1 -2D.设计细节.................................................................................................................................. 1 -2E.确定焊接接头的尺寸.............................................................................................................. 1 -4第2节焊缝的施焊A.一般规定.................................................................................................................................. 2 -1B.焊缝制备,拼装...................................................................................................................... 2 -2C.露天保护,预热...................................................................................................................... 2 -2D.焊接位置,焊接顺序.............................................................................................................. 2 -3E.焊接的实施.............................................................................................................................. 2 -3F.矫正,容差.............................................................................................................................. 2 -3G.焊缝的焊后处理...................................................................................................................... 2 -4第3节热处理A.适用范围.................................................................................................................................. 3 -1B.热处理的设备和设施.............................................................................................................. 3 -1C.热处理原则.............................................................................................................................. 3 -1D.露天保护,预热,焊接过程中的热输入.............................................................................. 3 -2E.焊后热处理.............................................................................................................................. 3 -7第4节焊缝的无损检测A.一般规定.................................................................................................................................. 4 -1B.试验方法、设施和试验介质.................................................................................................. 4 -1C.检验人员、监督人员.............................................................................................................. 4 -2D.检验大纲,检验报告.............................................................................................................. 4 -2E.检验时间,等待时间.............................................................................................................. 4 -3F.试验的准备和实施.................................................................................................................. 4 -3G.试验结果的评价...................................................................................................................... 4 -4H.检验范围的扩展...................................................................................................................... 4 -4I.修补,重新检验...................................................................................................................... 4 -4J.外观检验.................................................................................................................................. 4 -6 K.射线检测.................................................................................................................................. 4 -7 L.超声波检测.............................................................................................................................. 4 -8 M.磁粉检测.................................................................................................................................. 4 -13 N.介质渗入检测.......................................................................................................................... 4 -14第5节力学性能试验和工艺性能试验A.适用范围.................................................................................................................................. 5 -1B.试验和试样的准备.................................................................................................................. 5 -1C.拉伸试验.................................................................................................................................. 5 -2D.弯曲试验.................................................................................................................................. 5 -3E.缺口冲击试验(EN10045/DIN50115) ................................................................................. 5 -5F.焊缝的硬度试验(DIN50163,第1部分) ........................................................................... 5 -6G.金相检验.................................................................................................................................. 5 -6H.检验报告.................................................................................................................................. 5 -7 附录A钢焊接接头的缺陷附录B铝焊接接头的缺陷附录C国际公认的胶卷体制分类对照表。

船级社对造船材料检验基本规定

船级社对造船材料检验基本规定1.钢质海船船体、锅炉、压力容器、机械等所用材料应符合船级社规范规定2.造船材料必须是船级社认可的工厂生产的3.材料上应具有船级社检验印记。

4.造船材料应符合规范规定的等级。

5.船用材料除印记外,还应具有船级社颁发的产品合格证书(船检证书)。

6.造船过程中若发现材料不合格,即便有船检证书,也应作为不合格处理。

7.高强度板的特殊要求(见规范修改通报,1993)材料入库检验程序1.物资供应部门填写入检验申请单,向质检部门报验2.检验人员检查材料标识与证书、资料的一致性。

3.查对材料证书的内容:填写是否齐全、成分与性能是否符合规范要求;4.特殊情况下对材料的化学成分和力学性能进行复验:船检标识不清、合同规定、船东要求等。

5.对检验材料作出判断,填写质量记录,对合格品做出标记(质量追溯)。

6.对不合格品的处理材料检验的内容一、外观质量检验1.查对材料惊讶和规格:长度、宽度、厚度——是否在允许值范围内2.观察材料表面是否在缺陷:麻点、裂纹、夹渣、起皮、管径变形等——是否可修复二、化学分析检验熔炼分析和成品分析(船厂一般采用后种方式)力淡定性能检验三、拉力试验和冲击试验钢板和型钢的检验一、质量证书的核查(船检证书和生产厂家合格证)核对材料牌号、规格、数量、炉号与实物是否相符船级社的书面证明内容、船级社印记、验船师签名根据规范核对材料的化学成分和力学性能二、外观质量检验产品标记检查表面缺陷检查三、钢材厚度和平整度的检查四、理化检验钢板的检验要求钢材表面不允许有气泡、结疤、裂纹、拉裂、夹杂、压入氧化皮(起皮)、分层等,但允许不影响质量的表面缺陷存在。

船体结构钢和机械结构钢的表面缺陷允许局部打磨修补,但修正后的厚度不得减薄到公称厚度的93%以下,且减薄量不得大于3mm不能打磨修补的缺陷,验船师认可的情况下,可以用铲削或焊补方法修整(必要时应探伤)。

钢板缺陷的限定与修整麻点、剥落、结疤、刻痕、气孔方法:磨平——条件:D小于0.07t,但d小于等于3mm焊补磨平——条件:0.07t<=d<=0.2t更换——条件:d>0.2t s>2%S钢板夹层情况:范围较小——处理方法:批除后焊补接近表面——处理方法:打磨焊补比较严重——相应修整或更换处理钢板夹层换板时的限定尺寸要求:夹层换板部位:船中0.6L内——限定尺寸1600mm船中0.6L外——限定尺寸800mm其他结构——限定尺寸300mm或10t个别情况——限定尺寸50mm+4t若夹层程度很严重且范围广泛,则整板更换钢板缺陷面积的计算缺陷面积:是指距离缺陷边缘50mm范围内的影响区域的面积孤立点的缺陷面积以近似圆形或长方形面积计算聚集状缺陷面积按其组成的图形近似为正方、长方、圆形、梯形等面积计算钢板的厚度偏差CCS船级社对钢板厚度偏差的要求:目前国标公认最大板厚偏差为0.3mm钢板的厚度测量钢材厚度测量使用超声波测厚仪钢板厚度的测量:距边缘不少于25mm处钢板四角两个横边的中间型钢的厚度和宽度测量:末端不小于50mm处钢管检验船用钢管外观检验一、表面质量检验钢管外观平直端口无毛刺,且与管轴线垂直内外表面不得有裂缝、分层等缺陷(修复后仍在允许尺寸偏差内的轻微缺陷除外)。

美国船级社船板规范(ABS)2006

美国船级社船板规范(ABS:2006)第二部分第一章造船用材料第一节通则1试验和检查1.1一般要求用于造船及容器设备入级的材料的检验和试验,必须经过验船师的认可并符合以下相关要求。

材料、试验试样、机械性能试验程序如和本节的要求不同,可以通过申请获得批准,对材料生产国的生产工艺应定期认可,包括材料的用途,例如材料用于哪一部分,容器的类型、用途、容器的制造特性等。

1.2制造商认可(2003)(略)1.7对以前认可材料的拒收如果在使用中证明材料不能满足要求,尽管有以前经过检查合格证明,它将被拒收。

1.9试验机校核(2005)试验机应保持良好而准确的状态,达到验船师满意,并对试验机进行校对检查。

所有试验应由合格的人员按认可的国家或国际标准进行。

3缺陷所有材料不得有裂纹,有害的表面裂缝,有害的分层及类似缺陷。

除指明的特殊材料外,除非验船师批准,不得将焊接或修磨用于修补缺陷。

在批准对材料如此处理的情况下,验船师可规定进一步的探测及必需的热处理,然后如果认为满意,经处理的部分应打印上验船师的识别标记并用漆画一个圆圈。

5材料识别制造商应采用一种钢锭、板坯、成品板、型材、铸件的识别系统,以使材料可以追溯到原始炉次,并应给验船师提供便利以对材料进行这种追踪。

7生产厂的证书7.1证书格式除非另有要求,应将所有被接受材料的四份已经过证明的钢厂试验报告及装船资料(可以是分开的或组合的单据)提供给验船师,上面标明材料的级别、炉次识别号、试验结果及装船重量。

其中一份钢厂试验报告由验船师备签后提交给买方,三份由船级社保存使用。

在将经证明的钢厂试验报告及装船资料发送给当地船级社办事处之前,生产厂应向验船师提交一份证书,说明材料已按照批准的工艺生产并且材料满意的经受住了规定的试验,如果在每份经证明的钢厂试验报告上打印上厂名并由授权的生产厂代表签字,则下面的证书格式可以被接受:“我们特此证明,这里所述材料已根据相应规范按工艺生产并根据美国船级社规范的要求进行了试验并取得了满意的结果。

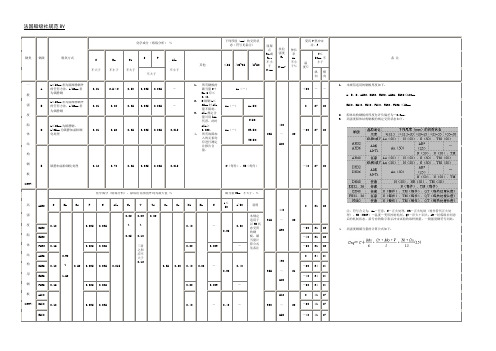

材料标准—法国船级社规范BV

法国船级社规范BV钢类钢级脱氧方式化学成分(熔炼分析)%下列厚度(mm)的交货状态(符号见备注)屈服点R eH或R p0.2不小于N/mm抗拉强度R mN/mm2伸长率As不小于%夏氏V型冲击功,J备注C不大于Mn不小于Si不大于S PAls不小于其他≤25>25~35>5~50温度℃T≤50mm,不小于不大于纵向横向一般强度船体结构钢板(1997)At≤50mm者为除沸腾钢外的任何方法,t>50mm者为镇静钢0.21 2.5×C0.500.0350.035-1.所有钢板的碳当量C+Mn/6应≤0.40。

2.D级钢t≤25mm时Als量不限制。

3.Als规定含量可用lAt代替。

此时Alt≥0.020。

4.所有故障加入的元素均应进行测定并报告含量。

An(-)235400~52022+20--1.本规范适用的钢板厚度如下:A、B、D、AH32、DH32、EH32、AH36、EH36≤100mmEH40、DH40、EH40、FH40、FH32、FH36 ≤50mm2.船体结构钢板的厚度允许负偏差为-0.3mm。

3.高强度船体结构钢板的规定交货状态如下:注:符号含义为:An-任意;N-正火处理;NR-正火轧制(视作替代正火处理);TM(TMCP)―温度-变形控制轧制;QT-淬火+回火;AR-经船级社同意后的轧制状态。

括号内的数字表示冲击试验的取样批量。

一般强度钢符号同此。

4.高强度钢碳当量的计算公式如下:Bt≤50mm者为除沸腾钢外的任何方法,t>50mm者为镇静钢0.210.800.350.0350.035-An(-)An(50)02720Dt≤25mm为镇静钢,t>25mm为镇静加晶粒细化处理0.210.600.350.0350.0350.015An(-)N(50)NR(50)TM(50)-202720E镇静加晶粒细化处理0.180.700.350.0350.0350.015N(每件),TM(每件)-402720高强度船体结构用钢板(1997)AH32化学成分(熔炼分析),除标出范围值外均为最大值%碳当量Ceq,不大于,%315440~5902203122C Mn Si P S Als Nb V Ti Cu Cr Ni Mo Nt≤50t>50说明0.180.90~1.600.500.0350.0350.0150.02~0.050.03~0.10三者之和应不大于0.120.020.350.200.400.08-0.360.38本规定适用于以TM状态交货的钢板,碳当量计算公式见备注DH32-203122 EH32-403122 FH320.160.0250.0250.800.009--603122 AH360.180.0350.0350.40-0.380.40355490~6202103424 DH36-203424 EH36-403424 FH360.160.0250.0250.800.009--603424 AH400.180.0350.0350.40-0.40-390510~6502004127 DH40-204127 EH40-404127FH40 0.16 0.025 0.025 0.80 0.009 -60 41 27采用L 0=200mm, b=25mm 拉伸试样时的伸长率规定值,不小于 %按船级社的选择,也可以冷裂敏感系数代替碳当量规定,计算公式为:• 对AH 、DH 、EH 类型的钢当t ≤12.5mm 时,锰的最小值可为0.70%。

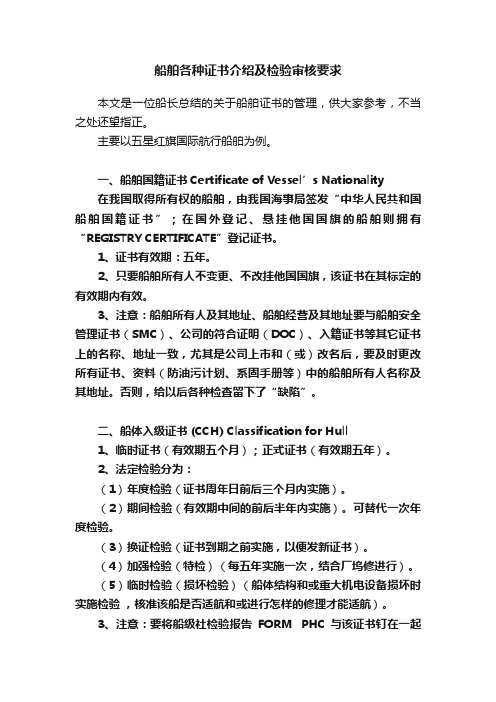

船舶各种证书介绍及检验审核要求

船舶各种证书介绍及检验审核要求本文是一位船长总结的关于船舶证书的管理,供大家参考,不当之处还望指正。

主要以五星红旗国际航行船舶为例。

一、船舶国籍证书Certificate of Vessel’s Nationality在我国取得所有权的船舶,由我国海事局签发“中华人民共和国船舶国籍证书”;在国外登记、悬挂他国国旗的船舶则拥有“REGISTRY CERTIFICATE”登记证书。

1、证书有效期:五年。

2、只要船舶所有人不变更、不改挂他国国旗,该证书在其标定的有效期内有效。

3、注意:船舶所有人及其地址、船舶经营及其地址要与船舶安全管理证书(SMC)、公司的符合证明(DOC)、入籍证书等其它证书上的名称、地址一致,尤其是公司上市和(或)改名后,要及时更改所有证书、资料(防油污计划、系固手册等)中的船舶所有人名称及其地址。

否则,给以后各种检查留下了“缺陷”。

二、船体入级证书 (CCH) Classification for Hull1、临时证书(有效期五个月);正式证书(有效期五年)。

2、法定检验分为:(1)年度检验(证书周年日前后三个月内实施)。

(2)期间检验(有效期中间的前后半年内实施)。

可替代一次年度检验。

(3)换证检验(证书到期之前实施,以便发新证书)。

(4)加强检验(特检)(每五年实施一次,结合厂坞修进行)。

(5)临时检验(损坏检验)(船体结构和或重大机电设备损坏时实施检验,核准该船是否适航和或进行怎样的修理才能适航)。

3、注意:要将船级社检验报告FORM PHC 与该证书钉在一起作为支持件。

三、轮机入级证书(CCM) Classification Certificate for Machinery1、证书有效期:临时证书(有效期五个月);正式证书(有效期五年)。

2、法定检验:(1)年度检验(证书周年日前后三个月内实施)。

(2)期间检验(有效期中间的前后半年内实施)。

可替代一次年度检验。

(3)换证检验(证书到期之前实施,以便发新证书)。

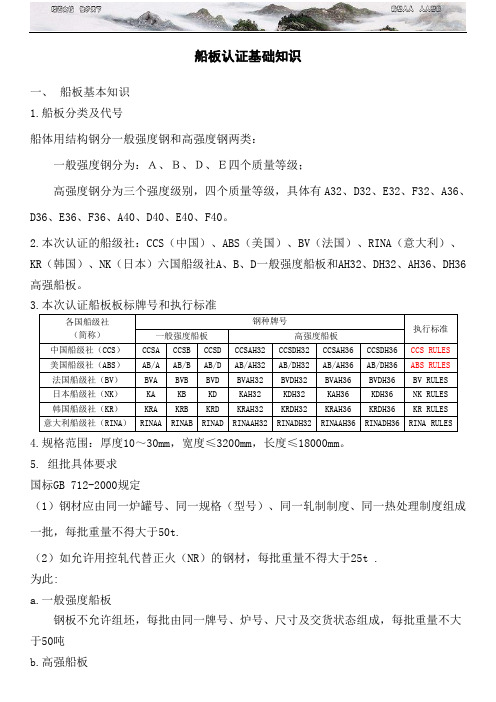

船板认证基础知识

船板认证基础知识一、船板基本知识1.船板分类及代号船体用结构钢分一般强度钢和高强度钢两类:一般强度钢分为:A、B、D、E四个质量等级;高强度钢分为三个强度级别,四个质量等级,具体有A32、D32、E32、F32、A36、D36、E36、F36、A40、D40、E40、F40。

2.本次认证的船级社:CCS(中国)、ABS(美国)、BV(法国)、RINA(意大利)、KR(韩国)、NK(日本)六国船级社A、B、D一般强度船板和AH32、DH32、AH36、DH36高强船板。

3.本次认证船板板标牌号和执行标准各国船级社(简称)钢种牌号执行标准一般强度船板高强度船板中国船级社(CCS)CCSA CCSB CCSD CCSAH32 CCSDH32 CCSAH36 CCSDH36 CCS RULES 美国船级社(ABS)AB/A AB/B AB/D AB/AH32 AB/DH32 AB/AH36 AB/DH36 ABS RULES 法国船级社(BV)BVA BVB BVD BVAH32 BVDH32 BVAH36 BVDH36 BV RULES 日本船级社(NK)KA KB KD KAH32 KDH32 KAH36 KDH36 NK RULES 韩国船级社(KR)KRA KRB KRD KRAH32 KRDH32 KRAH36 KRDH36 KR RULES 意大利船级社(RINA)RINAA RINAB RINAD RINAAH32 RINADH32 RINAAH36 RINADH36 RINA RULES4.规格范围:厚度10~30mm,宽度≤3200mm,长度≤18000mm。

5. 组批具体要求国标GB 712-2000规定(1)钢材应由同一炉罐号、同一规格(型号)、同一轧制制度、同一热处理制度组成一批,每批重量不得大于50t.(2)如允许用控轧代替正火(NR)的钢材,每批重量不得大于25t .为此:a.一般强度船板钢板不允许组坯,每批由同一牌号、炉号、尺寸及交货状态组成,每批重量不大于50吨b.高强船板钢板不允许组坯,每批由同一牌号、炉号、尺寸及交货状态组成,每批的重量不大于50吨。

LRD英国船级社船板,LR-D船板定轧,LR-D船板规格

LR/ABS-D英国船级社船板,LR-D船板定轧,LR/D船板规格

LR/D是英国船级社船板,D是等级。

一般强度船体结构用钢分为A、B、D、E4个等,这4个等的钢材的屈服强度(不小于235N/mm^2)和抗拉强度(400~520N/mm^2)一样,只是不同温度下的冲击功不一样而已;

LR/D定轧:舞阳钢铁孙凡

中国船社规范标准的一般强度结构钢分为:A、B、D、E四个质量等(即CCSA、CCSB、CCSD、CCSE);中国船社规范标准的高强度结构钢为三个强度别、四个质量等。

船板等级A、B、D、E;A、D、E、F32、36、40

认证的船级社CCS,LR DNV,GL,RINA,ABS,KR,NK,BV

规格8-400mm*1500-3900mm*6000-27000mm

LR/D船板规格:

GLD36 35*2000*8000

LRD 35*2000*10000

CCSDH36 38*3000*12000

AB/DH36 38*2400*8700

CCSD 45*2000*8000

LRDH36 45*2300*8000

CCSAH36 50*2200*10800

CCSAH36 50*2180*10000

LR船级社认证D船板可生产厚度:8---200mm 宽度:1600---3800mm 长度:6000----14000mm 热处理状态可根据客户需要进行正火热处理或不进行热处理的方式加工。

IACS质量标准(船舶建造和修理质量标准)

船舶建造和修理质量标准Part A 新船建造及修理质量标准Part B 船舶修理质量标准Part A 新船的建造及修理质量标准1、适用范围2、总则3、焊工及工艺认可3.1 焊工资格3.2 焊接工艺认可3.3 无损检测操作人员资格4、材料4.1 构件材料4.2 厚度负公差4.3 表面质量5、切割5.1 气体切割5.2 等离子切割5.3 激光切割6、组装要求6.1 折边纵骨和折边肘板6.2 组装型材6.3 槽型舱壁6.4 支柱、肘板和扶强材6.5 表面最高线加热温度6.6 分段安装6.7 特殊次分段6.8 成型6.9 肋骨间板的安装精度6.10 板与肋骨的安装精度7、校准8、焊接8.1 对接焊缝坡口形式(手工焊)8.2 角焊缝坡口形式(手工焊)8.3 对接焊缝和角焊缝成型(手工焊)8.4 搭接焊、塞焊和长孔焊8.5 焊缝间距8.6 自动焊9、修理9.1 安装误差的修理9.2 对接焊缝坡口加工(手工焊)的修理9.3 角焊缝坡口加工(手工焊)的修理9.4 对接焊缝和角焊缝成型(手工焊)的修理9.5 焊缝间距的修理9.6 错误的开孔的修理9.7 镶板修理9.8 焊缝表面的修理10、参考1. 适用范围1.1 本标准对新造船的船体结构建造质量做出了规定,并且规定了不满足建造质量标准的修理标准。

但此标准一般应用于--常规的船型,--船级社规范船体部分是符合的,--船体结构是由普通和高强度船用钢材建造的,此标准的适用性应得到船级社的同意。

此标准一般不适用下列新船--特殊船型,例如液化气船--由不锈钢或其他特殊类型、等级钢材建造的船体1.2此标准包含了典型的建造方法及其质量标准并阐明了这些建造方法的主要细节。

除非在本标准的其他地方进行特别说明,原则上本标准所反映的工艺水平适用于传统船体主要和次要的结构设计。

对于船体结构临界和高应力区可以采用更严格的标准,但均应经船级社同意。

在评估船体结构和构件危险性时,参考“目录10”中的1、2、3项。

船级社认可要求区别-forging

3)均需采用认可钢厂提供的原材料,且不能超过其认可范围。

4)认可试验项目见“船级社认可试验要求一览表”。

船级社认可要求区别

船级社

范围

认可重量

模拟件要求

两端取样

热电偶连接于炉料

炉温均匀性验证

探伤

9001认证

ABS

按钢种பைடு நூலகம்锻造方式

按各钢种实际最大样件重量

各钢种至少各一件

1)重量≥3180kg的所有锻件(包括环件)

需要

LR

按钢种

至少一件达到75%

各钢种各做3件

1)重量≥4000kg且长度≥3米;

2)成品齿轮有齿部分的长度超过1250mm

3)成品齿轮有齿部分的长度超过1250mm

4)齿圈直径超过2500mm或质量超过3000kg

5)若长度≥6米,则不管重量大小

需要

需要

需要工艺,需CCS探伤证

需要,且需通过CCSR9001工厂评估或取得CCS9001证书

GL

按钢种牌号、锻造方式

每个牌号各2个炉批

1)重量≥4000kg且长度≥3米;

2)成品齿轮有齿部分的长度超过1250mm

3)齿圈直径超过2500mm或质量超过3000kg

需要

BV

按钢种

按实际最大样件重量

各钢种至少各一件

需要

RINA

按钢种

各钢种至少各一件

需要

KR

按钢种

各钢种至少各一件

需要

需要

需要

NK

按钢种

各钢种至少各一件

1)重量≥4000kg

法国船级社焊工考试规范

目录1. 通则 (1)1.1 (1)2. 焊接船体的焊工 (1)2.1 焊工考试的范围 (1)2.1.1 焊接 (1)2.1.2 焊接材料 (1)2.1.3 接头类型 (1)2.1.4 母材的类型和尺寸 (1)2.1.5 焊接位置 (2)2.2 批准范围 (2)2.2.1 焊接 (2)2.2.2 焊接材料 (2)2.2.3 厚度范围 (2)2.2.4 焊接位置和焊接接头类型和产品 (3)2.2.5 钢材分类 (3)2.2.6 衬垫和气刨条件 (3)2.3 批准测试试样的焊接 (3)2.3.1 总则 (3)2.3.2 检测试件的编号,形状和尺寸 (3)2.3.3 焊接条件 (4)2.4 试验和测试 (5)2.4.1 总则 (5)2.4.2 试样与试验样品 (6)2.4.3 验收标准 (7)2.4.4重新检测 (8)2.5 认证 (8)2.5.1 总则 (8)2.5.2 初步批准 (8)2.5.3 有效期的延长 (8)3 铝合金焊接结构 (8)3.1 审核测试的变量 (8)3.1.1 焊接工艺 (8)3.1.2 焊材 (9)3.1.3 焊接接头的类型 (9)3.1.4 基本产品的类型与尺寸 (9)3.1.5 焊接位置 (9)3.2 批准范围 (9)3.2.1 焊接工艺 (9)3.2.2 焊材 (9)3.2.3 厚度范围 (9)3.2.4 焊接位置和焊接接头类型以及产品类型 (9)3.2.5 铝合金类 (10)3.2.6 衬垫与气刨情况 (10)3.3 允许的焊接试样 (10)3.3.1 总则 (10)3.2.2 试样的数量,形状和尺寸。

(10)3.3.3 焊接条件 (11)3.4 检验和测试 (12)3.4.1 总则 (12)3.4.2 试样与试验样品 (12)3.4.3 验收标准 (14)3.4.4重新检测 (14)3.5 认证 (14)3.5.1 总则 (14)3.5.2 初步批准 (15)3.5.3 有效期的延长 (15)4 焊工受雇于其它作业 (15)4.1 认证测试和批准的范围 (15)4.2 认证 (15)附件—证书形式 (16)法国船级社焊工考试规范1. 通则1.11.1.1 本文件在法国船级社标准下提供了被批准的测试条件,通过要求和熔焊焊工的批准范围。

国际船结社联合会质量标准(IACS)

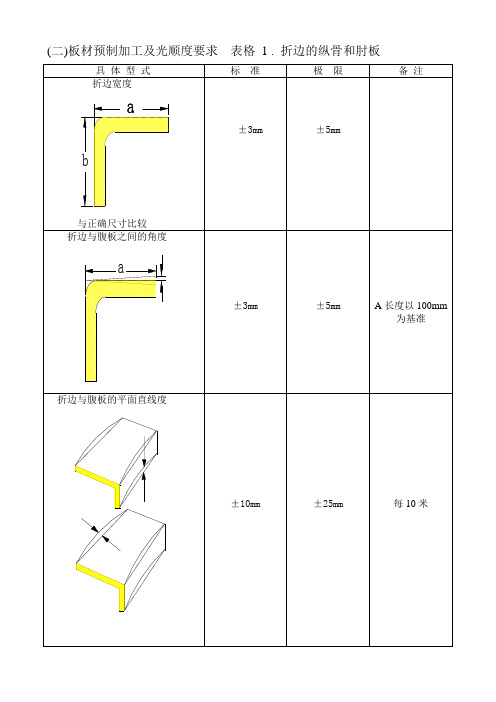

(二)板材预制加工及光顺度要求表格1 . 折边的纵骨和肘板表格2. 组合剖面表格3. 槽型舱壁表格4. 立柱,托架和加强杆(三)装配对正要求表格1. 对齐表格2. 对正表格3. 校正(四)焊接坡口形式表格1. 典型对接焊坡口(手工焊)表格2. 典型对接焊坡口(手工焊)表格3. 典型角接焊坡口(手工焊)表格4. 典型对接、角接成型(手工焊)表格5. 典型搭接焊、塞焊(手工焊)表格6. 焊缝间距表格8.7 埋弧自动焊(五)修理质量标准1. 材质对所用材质的一般要求,所使用的普通或高强度船体结构用钢需经船级社认可。

2. 对焊接的要求2.1使用与钢材匹配的焊接材料。

2.2对焊接区域的预热和烘干要求2.2.1预热要依据材料的化学成分,焊接顺序,接头情况而定。

2.2.2外界气温低于O℃,要求对焊接区预热至少50℃.任何时候,焊接区都要保持干燥。

2.3 对船体处于漂浮状态,船体水线下壳板的修理。

2.3.1船体水线下壳板的修理只限于不超过355Mpa(屈服强度)的普通和高强度板,且仅限局部修理.焊接其他高强度钢或大面积修理(背面有水)要特殊考虑,并且焊接工艺要经船级社同意。

2.3.2低氢焊条或焊接程序适用于背面带水的壳板焊接工作,带药皮的手工弧焊焊条要确保最小的潮气。

2.3.3为确保焊接区域干燥和降低冷却速度,结构要预热,预热温度最小5℃或按焊接工艺中规定。

3. 换板图3.1 挖补的焊接顺序4. 复板复板一般为临时修理,但作为原结构的补强(在主船体范围内)除外。

扶强材挖补焊接顺序此种过渡型式仅适用于次要结构件角钢与球钢间的过渡7. 板条端部形式8. 点蚀补焊注意:深度小于板厚的/3的点蚀坑,可用专用焊条或带有药皮的焊条。

9. 裂纹修理。

各国船级社规范简介

各国船级社规范简介各国船级社规范简介从十八、十九世纪世界航海事业日益兴旺以来,船舶、海上设施的制造及航海中的安全、保险等事项要求对船舶及其相关行业建立统一的组织及有效的标准和管理。

航海事业发达的英国首先成立了英国船级社。

发布了劳埃德船级社规范(LR),之后各国也都成立了本国的船级社。

各国船级社的性质、主要业务,由于其服务对象的相同所以也都大同小异。

现以中国船级社(CCS)为例作简单介绍:中国船级社是一个“为社会利益服务的专业技术团体”,它的服务宗旨是“通过对船舶、海上设施、船用产品和集装箱提供合理和安全可靠的入级规范和/或技术标准,并通过本社的检验工作和技术咨询,为航运、海上开发及相关的制造业和保险业服务,为促进海上人命和财产的安全与保护海洋环境服务,不以营利为目的。

”它的主要业务有:“制订各种船舶、海上设施、船用产品和集装箱的入级规范和/或技术标准”;“对各种船舶、海上设施、船用产品和集装箱进行检验,并签发相应的证书和必要的文件”;“参与有关标准的实施”等(其它业务因与我们基本无关故略)。

中国船级社所制订的最主要的规范是《钢质海船入级与建造规范》(以下简称《规范》),该规范涉及船舶的设计、材料、船用电器、焊接等全部制造过程,成为船舶及其产品设计、制造、检验及使用的依据。

规范的制订是由船级社专家、船东及海上设施的业主、保险商、制造业、设计单位和高等院校等多方面专家组成的船级社技术委员会进行审议的。

《规范》的第9篇为材料篇,它的通则中规定“用于船体、机械、锅炉和受压容器等的材料和产品的制造、试验和检验,应符合本篇有关规定,并应具备完整的合格证件”;“所有经本社认可或检验合格的材料和产品均应标上本社的标志”;“造船或造机工厂应向本社认可的工厂订购船用材料和产品”;“工厂及其生产的船用材料和产品,应按本社认为适用的程序,进行型式认可或工厂认可。

”在材料篇第3章《钢板、扁钢与型钢》中,详细规定了船体用钢板的制造方法、厚度公差、一般强度钢和高强度钢的等级(牌号)、化学成分、交货状态、力学性能、取样、组批等技术要求。

英国劳氏船级社船舶入级规范和规则使用手册

英国劳氏船级社船舶入级规范和规则2007年7月中文版光盘使用手册本光盘刻录了英国劳氏船级社船舶入级规范和规则2007年7月中文版(以下简称中文版入级规范)的全部内容(包括表格、图片等),文件名为Rules2007。

用户可以将该文件复制到他们的计算机硬盘或直接双击该文件就可以阅读、检索、查找、索引或打印中文版入级规范中的任何分册、任何章节的文字、公式、表格和图片。

同时本光盘还刻录了PDF格式的英文版的双壳体油船和散货船共同规范文件,文件名分别为CSR_for_Bulk_Carriers,_July_2007和CSR_for_Double_Hull_Oil_Tankers,_July_2007,为此光盘中还刻录了Adobe Reader阅读软件,本手册6节对此作说明。

本光盘的编排原则和操作使用方法如下:1.光盘安装的操作系统和硬件配置Windows98、2000、ME、XP或装有IE5.0的Windows95、97;硬件:Pentium100 MHZ平台或更高;内存16MB以上;硬盘300MB以上。

2.中文版入级规范编排原则2.1 中文版入级规范共分7册,每一分册中有若干章,每一章中有若干节,每一节中有若干条(即分节,Sub-section),每一条中又分为若干款。

本光盘可以搜索、索引到条。

章节的编号采用4位数字,第1位表示分册,第2位表示章,第3位表示节,第4位表示条,每一个数字间用“-”号区分开。

例如第6分册“控制、电气、冷藏和防火”中的第2章“电气工程”中的第1节“一般规定”中的第1条“通则”,其编号即为6-2-1-1。

2.2 每分册中的图或表,也以上述原则编号,图的编号前冠以P,表的编号前冠以L。

例如第2分册中的图2.4.1,其编号为P2-2-4-1;第3分册中的表4.5.1,其编号为L3-4-5-1。

3.关键词选取录原则本光盘提供800多个关键词(包括词条),供用户索引或检索之用,关键词和词条的选录原则是仅列入在中文版入级规范中有特殊定义或特殊要求的名词和词组。

劳氏船级认证标准 第一章 第九节

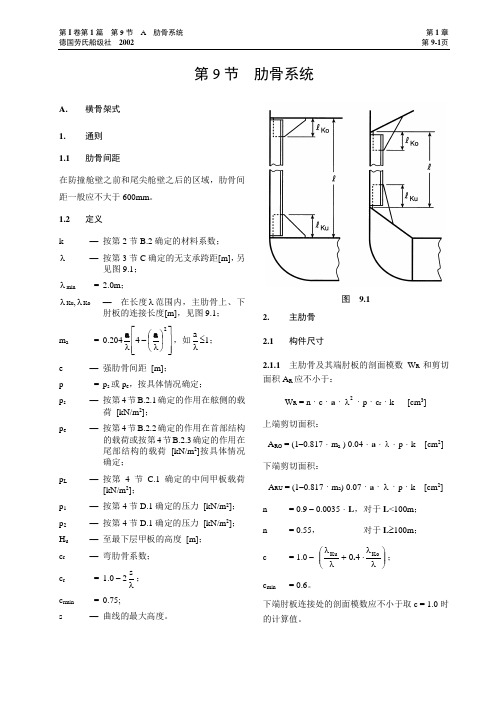

第9节 肋骨系统A. 横骨架式 1. 通则 1.1肋骨间距在防撞舱壁之前和尾尖舱壁之后的区域,肋骨间距一般应不大于600mm 。

1.2 定义k— 按第2节B.2确定的材料系数;— 按第3节C 确定的无支承跨距[m],另见图9.1; min = 2.0m ;Ku , Ko— 在长度 范围内,主肋骨上、下肘板的连接长度[m],见图9.1;m a = 0.204⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛-24 a a ,如a ≤1;e — 强肋骨间距 [m];p = p s 或p e ,按具体情况确定;p s — 按第4节B.2.1确定的作用在舷侧的载荷 [kN/m 2]; p e— 按第4节B.2.2确定的作用在首部结构的载荷或按第4节B.2.3确定的作用在尾部结构的载荷 [kN/m 2]按具体情况确定; p L — 按第4节C.1确定的中间甲板载荷[kN/m 2]; p 1 — 按第4节D.1确定的压力 [kN/m 2]; p 2 — 按第4节D.1确定的压力 [kN/m 2]; H u — 至最下层甲板的高度 [m]; c r — 弯肋骨系数; c r = 1.0 – 2s ;c rmin = 0.75;s— 曲线的最大高度。

图 9.12. 主肋骨 2.1构件尺寸2.1.1 主肋骨及其端肘板的剖面模数W R 和剪切面积A R 应不小于:W R = n ⋅c ⋅a ⋅2⋅p ⋅c r ⋅k [cm 3]上端剪切面积:A RO = (1–0.817⋅m a ) 0.04⋅a ⋅ ⋅p ⋅k [cm 2]下端剪切面积:A RU = (1–0.817⋅m a ) 0.07⋅a ⋅ ⋅p ⋅k [cm 2]n = 0.9 – 0.0035⋅L , 对于L <100m ; n = 0.55, 对于L ≥100m ;c = 1.0 – ⎪⎪⎭⎫⎝⎛⋅+KoKu40.;c min= 0.6。

下端肘板连接处的剖面模数应不小于取c = 1.0时的计算值。

国标船舶涂层相容性试验标准

国标船舶涂层相容性试验标准IMO PSPC是船舶保护涂层标准之《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》的简称。

是在2 0 0 6年12月的MSC第8 2届会议上通过,并于2008年7月1日起对500总吨及以上的国际航行船舶强制性执行标准。

中国第一艘按该标准执行的船舶已于2009年8月在江苏的大洋船厂完工交付使用。

PSPC标准对涂装及相应的涂料有了严格的要求。

对涂装中一次表面处理、二次表面处理及合拢后的表面处理过程中的表面清洁度、粗糙度、盐分、灰尘及钢结构边缘处理都提出了具体的要求;并对施工、检验等提出了具体规定。

PSPC标准对压载舱用的涂料也规定了具体要求,涂料体系必须通过按PSPC标准附件要求的压载舱条件模拟摇摆舱试验和冷凝舱试验,特别是涂料体系必须要通过第三方的认可,即船级社的型式认可(Type Approval Certificate-TAC);同时压载舱涂层若与其他厂商的车间底漆配套使用时,其各自在通过PSPC要求的实验、认证基础上,还要进行相容性实验,即俗称的交叉实验(Cross-over Testing)。

为积极应对PSPC验证试验的要求,中国及时从挪威引入了相关摆舱试验和冷凝舱试验装置(中挪技术中心),同时中船总厦门725所也自行研发了有自主知识产权的摇摆舱试验和冷凝舱试验设备,填补了国内的空白。

在PSPC标准的基础上,国标GB/T6823—2008《船舶压载舱漆通用技术条件》已于2008年修订实施,其测试方法等同采纳PSPC的压载舱条件模拟摇摆舱试验和冷凝舱试验方法。

但是二者强调的重点是不一样的,国标G B/T 6823是强调压载水舱的涂料体系,IMO的PSPC 标准强调的是船舶压载水舱的涂装过程的控制。

在压载舱新涂层标准PSPC的基础上,IMO PSPC M&R(压载舱涂层维修标准)也于2009年3月通过,2010年5月19日的IMO-MSC87会议上正式通过了《货油舱涂料和防腐保护》(PSPCCOT)的标准,于2013年1月1日正式生效。

LR-A英国船级社钢板,LRA船板定轧,LR-A船板规格

LR-A英国船级社钢板,LR/A船板定轧,LR-A船板规格

LR-A英国船级社认证船板,LR是英国船级社,A是级别。

LR-A退火,热轧,正火,控轧,TM(厚度不同,交货状态也不同)

LR-A船板定轧:舞阳钢铁孙凡

LR-A和其它钢板比起来也就是用途不一样,钢板里面的机械性能和微量元素有些诧异。

至于CCS/ABS/DNV/ABS/GL/LR/RINA/NK/KR等等这些只是船级社认证。

LR/A船板规格6-60mm*1800-3500mm*6000-17000mm

LR-A船板为高强度船板,可按用户需求出产不同国家规范的船用钢材,如美国、挪威、日本、德国、法国等,其规范如下:

中国CCS 美国ABS 德国GL 法国BV 挪威DNV 日本NK 英国LR 意大利RINA 韩国KR(挪威DNV与德国GL,合并为:VL)

船舶及海洋工程用结构钢标准中规定的牌号有:A,B,D,E,AH32,DH32,EH32,FH32,AH36,DH36,EH36,FH36,AH40,DH40,EH40,FH40,AH420,DH420,EH420,FH420,AH460,DH460,EH460,FH460,AH500,DH500,EH500,FH500,AH550,DH550,EH550,FH550,AH620,DH620,EH620,FH620,AH690,DH690,EH690,FH690

LR-A适用于修造船舶和舰艇壳体主要结构的钢。

舰艇钢要求具有更高的强度、更好的韧性、抗爆性和抗深水压溃性。

船板认证之英劳船级社标准(Mqps0-3weldabilitytests)

船板认证之英劳船级社标准(Mqps0-3weldabilitytests)Materials and Qualification Procedures for ShipsProcedure 0-3Guidelines for Weldability Tests1Introduction1.1Scope1.1.1The weldability tests set out in this document are to be made when required by other Material Qualification Procedures. The tests are:(a)Bead-on-plate tests for hardnessassessment.(b)Butt weld tests.1.2Related Rules1.2.1Reference is made in these guidelines to LR's Rules and Regulations for theClassification of Ships(hereinafter referred to as the Rules for Ships).1.2.2LR's Rules for the Manufacture, Testing and Certification of Materials (hereinafter referredto as the Rules for Materials).2Information required for approval2.1General2.1.1The following details are required for each cast of steel:(a)Steelmaking process, includingdeoxidation procedure, degassing anddesulphurisation procedures, etc.(b)Ladle chemical analysis, includingresidual elements.(c)Method of casting, including slab or ingotand discard dimensions.(d)Dimensions of finished plate.(e)Heat treatment and rolling procedure.2.1.2The approved composition range is to be stated, and is to include full details of the grainrefining elements in the steel.3Test procedures3.1General3.1.1At least two plates, tubes or sections from different casts are to be submitted for test.They are to have chemical compositions, mechanical properties and manufacturing routes typical for the material the manufacturer intends to supply in production.3.1.2The material for the weldability evaluation is to be selected from products with carbonequivalent values within 0,025 per cent of the maximum permitted by the specification and are to be in the specified condition of heat treatment.3.1.3At least one test sample is to be cut from each end of the product submitted forevaluation.3.1.4Weldability is to be assessed by means of one or both of the tests listed in 1.1.1.3.2Bead-on-plate test3.2.1The tests are to be carried out on plate representing the maximum thickness for whichapproval is required.3.2.2Each test sample is to have a minimum length of 300 mm and a minimum width of150 mm.3.2.3The bead-on-plate weld is to be made using an automatic autogenous GTAW weldingprocedure which includes the following conditions:(a)Welding position Flat(b)Electrode diameter2,4 mm(c)Arc voltage10 ± 0,5 V(d)Polarity DCEN (Straight)(e)Current200 ± 5 A(f)Travel speed120 ± 5 mm/min(g)Maximum preheat125°C3.2.4All testing is to be carried out on the welded samples in the as welded condition.3.2.5Cross-sections are to be cut through the weld at 100 mm from each of its ends, as shownin Fig. 0-3.3.1(a).The sections are to be polished and etched to allow the hardness testmachine operator to identify the fusion line, the heat affected zone (HAZ), and the graincoarsened region of the heat affected zone (GCHAZ). Vickers hardness indentations are to be made using a maximum of 10 kg indenting load. The load actually used to makevalid indentations shall be chosen so that the diagonal measurement of the indentationdoes not exceed 0,25 mm (normally an ocular reading of 250). Valid indentations will also be located entirely within the 0,5 mm wide GCHAZ adjacent to the fusion line as indicated in Fig. 0-3.3.1(b).3.2.6 A minimum of five valid hardness indentations are to be reported for each cross-section.The report is to show the indentation sizes, the indenting load and the interpretedhardness value (HV) for each identified section. For each section, the average of thethree highest values is also to be reported.3.2.7For steels with a specified minimum yield strength not exceeding 355 N/mm2, or a tensilestrength not exceeding 520 N/mm2, and for normalized or thermomechanically treatedfine grain steels with a specified minimum yield strength in excess of 355 N/mm2, thereported average hardness values are not to exceed 380 HV.3.3Tests on butt welds3.3.1 Hardness surveys, Charpy V-notch impact and crack tip opening displacement (CTOD)tests are to be made on the following series of butt welds for each sample of steel to beassessed:(a) A fully mechanised (automatic) multi-runweld using the gas-shielded metal arcprocess with either a flux-cored or a solidelectrode wire, using welding conditions togive a calculated heat input rate (sometimesreferred to as the `Arc Energy') of0,6 kJ/mm ± 0,1 kJ/mm.(b) A full mechanised (automatic) multi-runweld using the submerged arc process with asolid or cored wire, with welding conditions togive a calculated heat input rate of3,0 kJ/mm ± 0,2 kJ/mm.(c) A fully mechanised (automatic) multi-runweld using the submerged arc process with asolid or cored wire, with welding conditions togive a calculated heat input rate of5,0 kJ/mm ± 0,2 kJ/mm.3.3.2The heat input rate, E, is to be calculated using the following formula:E=((VI / W)) 10-3 kJ/mmwhereV = arc voltage, in voltsI = welding current, in amperesW = welding travel speed, in mm/s3.3.3The welds are to be made in accordance with normal fabrication practices, but a squareedge preparation is to be used for one side of the joint preparation. The individual beadsare to be carefully placed so as to create a sequence of overlapping heat affected zones in which not less than 15 per cent of the total grain coarsened area along the square edge side of the joint consists of un-reheated (non-tempered) microstructure.3.3.4The test welds are to be made on the thickest plate for which approval is required.Separate approvals are required for the Ingot and Concast manufacturing routes.3.3.5If the product is intended to be weldable in both the as welded and post-weld stress reliefheat treated (PWSRHT) conditions, test weld sets are to be made and tested in bothconditions.3.3.6The test sample locations for each welded assembly are to be as shown in Fig.0-3.3.2.The cutting of each assembly to prepare the individual test specimens can use anytechnique, provided that any thermal cutting is at least 20 mm from the position of anyfinished specimen.3.3.7The hardness survey on each sample is to follow the requirements of 3.2.5 and 3.2.6except in respect of the location and number of indentations to be made, and theirreporting.Fig0-3.3.3shows how the indentations are to be placed adjacent to the weldbeads at the toes of the butt welds. For each butt weld cross-section, there are to be atleast three valid indentations in the GCHAZ adjacent to each of the four toe positions. The results for each toe position are to be grouped, and the highest value in each group is tobe highlighted. The location of each group reported is to be identified.3.3.8The highlighted values are not to exceed 350 HV.3.3.9The detailed positions of the Charpy V-notch impact test specimens are shown inFig. 0-3.3.2.Each of the18positions indicated represents a set of three specimens,which are to be tested at a temperature 20°C higher than that corresponding to theapproval grade of the respective steel product. See Ch 3 of the Rules for Materials.3.3.10The Charpy V-notch test results are to be not less than those specified in Ch 3of theRules for Materials for the corresponding parent steel grade.3.3.11Where CTOD tests are required, specimens are to be prepared from the positions shownin Fig. 0-3.3.2,but only in respect of the square edge side of the joint,i.e. a total of threepositions for each welded assembly. Three specimens are to be prepared from eachposition.3.3.12Each CTOD specimen is to be tested at 0°C using the procedure given in Ch 2,6 of theRules for Materials. The results are to be reported in detail, showing all specimen and test measurements. Individual calculated CTOD values reported are to be not less than 0,15mm.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Materials and Qualification Procedures for ShipsProcedure 0-3Guidelines for Weldability Tests1Introduction1.1Scope1.1.1The weldability tests set out in this document are to be made when required by other Material Qualification Procedures. The tests are:(a)Bead-on-plate tests for hardnessassessment.(b)Butt weld tests.1.2Related Rules1.2.1Reference is made in these guidelines to LR's Rules and Regulations for theClassification of Ships(hereinafter referred to as the Rules for Ships).1.2.2LR's Rules for the Manufacture, Testing and Certification of Materials (hereinafter referredto as the Rules for Materials).2Information required for approval2.1General2.1.1The following details are required for each cast of steel:(a)Steelmaking process, includingdeoxidation procedure, degassing anddesulphurisation procedures, etc.(b)Ladle chemical analysis, includingresidual elements.(c)Method of casting, including slab or ingotand discard dimensions.(d)Dimensions of finished plate.(e)Heat treatment and rolling procedure.2.1.2The approved composition range is to be stated, and is to include full details of the grainrefining elements in the steel.3Test procedures3.1General3.1.1At least two plates, tubes or sections from different casts are to be submitted for test.They are to have chemical compositions, mechanical properties and manufacturing routes typical for the material the manufacturer intends to supply in production.3.1.2The material for the weldability evaluation is to be selected from products with carbonequivalent values within 0,025 per cent of the maximum permitted by the specification and are to be in the specified condition of heat treatment.3.1.3At least one test sample is to be cut from each end of the product submitted forevaluation.3.1.4Weldability is to be assessed by means of one or both of the tests listed in 1.1.1.3.2Bead-on-plate test3.2.1The tests are to be carried out on plate representing the maximum thickness for whichapproval is required.3.2.2Each test sample is to have a minimum length of 300 mm and a minimum width of150 mm.3.2.3The bead-on-plate weld is to be made using an automatic autogenous GTAW weldingprocedure which includes the following conditions:(a)Welding position Flat(b)Electrode diameter2,4 mm(c)Arc voltage10 ± 0,5 V(d)Polarity DCEN (Straight)(e)Current200 ± 5 A(f)Travel speed120 ± 5 mm/min(g)Maximum preheat125°C3.2.4All testing is to be carried out on the welded samples in the as welded condition.3.2.5Cross-sections are to be cut through the weld at 100 mm from each of its ends, as shownin Fig. 0-3.3.1(a).The sections are to be polished and etched to allow the hardness testmachine operator to identify the fusion line, the heat affected zone (HAZ), and the graincoarsened region of the heat affected zone (GCHAZ). Vickers hardness indentations are to be made using a maximum of 10 kg indenting load. The load actually used to makevalid indentations shall be chosen so that the diagonal measurement of the indentationdoes not exceed 0,25 mm (normally an ocular reading of 250). Valid indentations will also be located entirely within the 0,5 mm wide GCHAZ adjacent to the fusion line as indicated in Fig. 0-3.3.1(b).3.2.6 A minimum of five valid hardness indentations are to be reported for each cross-section.The report is to show the indentation sizes, the indenting load and the interpretedhardness value (HV) for each identified section. For each section, the average of thethree highest values is also to be reported.3.2.7For steels with a specified minimum yield strength not exceeding 355 N/mm2, or a tensilestrength not exceeding 520 N/mm2, and for normalized or thermomechanically treatedfine grain steels with a specified minimum yield strength in excess of 355 N/mm2, thereported average hardness values are not to exceed 380 HV.3.3Tests on butt welds3.3.1 Hardness surveys, Charpy V-notch impact and crack tip opening displacement (CTOD)tests are to be made on the following series of butt welds for each sample of steel to beassessed:(a) A fully mechanised (automatic) multi-runweld using the gas-shielded metal arcprocess with either a flux-cored or a solidelectrode wire, using welding conditions togive a calculated heat input rate (sometimesreferred to as the `Arc Energy') of0,6 kJ/mm ± 0,1 kJ/mm.(b) A full mechanised (automatic) multi-runweld using the submerged arc process with asolid or cored wire, with welding conditions togive a calculated heat input rate of3,0 kJ/mm ± 0,2 kJ/mm.(c) A fully mechanised (automatic) multi-runweld using the submerged arc process with asolid or cored wire, with welding conditions togive a calculated heat input rate of5,0 kJ/mm ± 0,2 kJ/mm.3.3.2The heat input rate, E, is to be calculated using the following formula:E=((VI / W)) 10-3 kJ/mmwhereV = arc voltage, in voltsI = welding current, in amperesW = welding travel speed, in mm/s3.3.3The welds are to be made in accordance with normal fabrication practices, but a squareedge preparation is to be used for one side of the joint preparation. The individual beadsare to be carefully placed so as to create a sequence of overlapping heat affected zones in which not less than 15 per cent of the total grain coarsened area along the square edge side of the joint consists of un-reheated (non-tempered) microstructure.3.3.4The test welds are to be made on the thickest plate for which approval is required.Separate approvals are required for the Ingot and Concast manufacturing routes.3.3.5If the product is intended to be weldable in both the as welded and post-weld stress reliefheat treated (PWSRHT) conditions, test weld sets are to be made and tested in bothconditions.3.3.6The test sample locations for each welded assembly are to be as shown in Fig.0-3.3.2.The cutting of each assembly to prepare the individual test specimens can use anytechnique, provided that any thermal cutting is at least 20 mm from the position of anyfinished specimen.3.3.7The hardness survey on each sample is to follow the requirements of 3.2.5 and 3.2.6except in respect of the location and number of indentations to be made, and theirreporting.Fig0-3.3.3shows how the indentations are to be placed adjacent to the weldbeads at the toes of the butt welds. For each butt weld cross-section, there are to be atleast three valid indentations in the GCHAZ adjacent to each of the four toe positions. The results for each toe position are to be grouped, and the highest value in each group is tobe highlighted. The location of each group reported is to be identified.3.3.8The highlighted values are not to exceed 350 HV.3.3.9The detailed positions of the Charpy V-notch impact test specimens are shown inFig. 0-3.3.2.Each of the18positions indicated represents a set of three specimens,which are to be tested at a temperature 20°C higher than that corresponding to theapproval grade of the respective steel product. See Ch 3 of the Rules for Materials.3.3.10The Charpy V-notch test results are to be not less than those specified in Ch 3of theRules for Materials for the corresponding parent steel grade.3.3.11Where CTOD tests are required, specimens are to be prepared from the positions shownin Fig. 0-3.3.2,but only in respect of the square edge side of the joint,i.e. a total of threepositions for each welded assembly. Three specimens are to be prepared from eachposition.3.3.12Each CTOD specimen is to be tested at 0°C using the procedure given in Ch 2,6 of theRules for Materials. The results are to be reported in detail, showing all specimen and test measurements. Individual calculated CTOD values reported are to be not less than 0,15mm.。