第四章+集成电路制造工艺.pptx

合集下载

集成电路的基本制造工艺PPT培训课件

二氧化硅、氧化铝等是集成电路制造中常用的介质材料,用于隔离不同器件和层间绝缘。

氧化物

氮化硅、氮化硼等是具有高硬度、高熔点和高化学稳定性的介质材料,常用于保护和钝化表面。

氮化物

介质材料

金属材料

铜

铜是目前集成电路中主要的互连材料,具有低电阻、高可靠性等优点。

铝

铝是早期集成电路中常用的互连材料,具有成本低、延展性好等优点。

详细描述

集成电路的发展历程

集成电路的应用领域

总结词:集成电路的应用领域非常广泛,包括通信、计算机、消费电子、工业控制、医疗器械等。随着技术的不断发展,集成电路的应用领域还将不断扩大。

02

集成电路制造工艺流程

前道工艺流程

通过物理或化学气相沉积等方法在衬底上形成薄膜,作为集成电路的基本材料。

利用光刻胶和掩膜板,将设计好的电路图案转移到衬底上。

合金材料

金、银、铂等贵金属和铜、镍等贱金属的合金材料在集成电路制造中也有应用,用于提高器件性能和可靠性。

光刻胶是集成电路制造中最关键的材料之一,用于图形转移和掩膜。

光刻胶

研磨料用于表面处理和研磨,以实现平滑和洁净的表面。

研磨料

其他材料

04

集成电路制造设备与技术

光刻设备

用于将电路图案转移到晶圆片上,包括曝光机和光刻机等。

制造设备

随着集成电路的集成度不断提高,制程技术不断向纳米级别发展,目前已经达到纳米级别。

纳米制程技术

新型材料如碳纳米管、二维材料等在集成电路制造中的应用逐渐增多,为集成电路的发展提供了新的可能性。

新型材料应用

通过将多个芯片堆叠在一起,实现更高速的信号传输和更低的功耗,成为集成电路制造技术的重要发展方向。

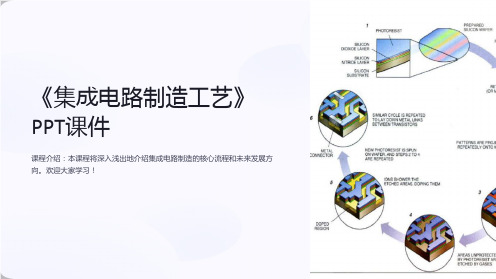

《集成电路制造工艺》课件

CMOS工艺

适用广泛,消耗低功率,集成 度高

光刻和电子束刻蚀工 艺

芯片制造中影响巨大,直接决 定芯片精度和质量

IC封装技术

通过引线焊接连接芯片与外部 电路

集成电路制造工艺的未来发展方向

量子计算机

利用量子位的并行性,比传统计 算机更快速、更准确

纳米技术

更加精细的芯片制造和量子效应 的应用

3D打印

高质量、低成本的芯片制造和量 产

1 革命性

集成电路是现代科技的基础。无集成电路,无现代智能设备。

2 市场需求

集成电路产业是信息产业的核心,随着通讯和计算机的快速发展,需求量将节节攀升

集成电路制造工艺的发展历程

1

早期阶段

简单的扩散工艺和光刻工艺,可制造简单

集成度提高

2

的逻辑门和模拟器件

计算机辅助设计、离子注入、金属蒸镀等

新技术的应用,集成度不断提高

《集成电路制造工艺》 PPT课件

课程介绍:本课程将深入浅出地介绍集成电路制造的核心流程和未来发展方 向。欢迎大家学习!

什么是集成电路?

定义

集成电路是由数百万个微小电子元器件组成的电子 电路系统,它可以完成特定的功能。

历史

集成电路的起源可以追溯到20世纪60年代,它是计 算机和通讯技术的重要基础。

为什么集成电路制造工艺如此重要?

3

现代集成电路工艺

光刻、浸没/化学机械抛光、等离子刻蚀 等高级技术的应用,如今我们拥有极复杂 的芯片设计和制造工艺。

集成电路制造工艺的工作流程

芯片设计

设计加工工艺,布图加工

芯片构造

渗透、离子注入、扩散、腐蚀

芯片掩膜制作制作掩Fra bibliotek板、晶圆复制封装测试

第四章+集成电路制造工艺

磷(P)、砷(As) —— N型硅 硼(B) —— P型硅

掺杂工艺:扩散、离子注入

扩散

替位式扩散:杂质离子占据硅原子的位:

Ⅲ、Ⅴ族元素 一般要在很高的温度(950~1280℃)下进行 磷、硼、砷等在二氧化硅层中的扩散系数

均远小于在硅中的扩散系数,可以利用氧 化层作为杂质扩散的掩蔽层

间隙式扩散:杂质离子位于晶格间隙:

消除损伤

退火方式:

炉退火

快速退火:脉冲激光法、扫描电子束、连续 波激光、非相干宽带频光源(如卤光灯、电弧 灯、石墨加热器、红外设备等)

氧化工艺

氧化:制备SiO2层 SiO2的性质及其作用 SiO2是一种十分理想的电绝缘材

料,它的化学性质非常稳定,室 温下它只与氢氟酸发生化学反应

氧化硅层的主要作用

在MOS电路中作为MOS器件的绝缘 栅介质,器件的组成部分

扩散时的掩蔽层,离子注入的(有时 与光刻胶、Si3N4层一起使用)阻挡层

作为集成电路的隔离介质材料 作为电容器的绝缘介质材料 作为多层金属互连层之间的介质材料 作为对器件和电路进行钝化的钝化层

材料

SiO2的制备方法

热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化

Na、K、Fe、Cu、Au 等元素 扩散系数要比替位式扩散大6~7个数量级

杂质横向扩散示意图

固态源扩散:如B2O3、P2O5、BN等

利用液态源进行扩散的装置示意图

离子注入

离子注入:将具有很高能量的杂质离子射 入半导体衬底中的掺杂技术,掺杂深度由 注入杂质离子的能量和质量决定,掺杂浓 度由注入杂质离子的数目(剂量)决定

集成电路制造工艺

北京大学

集成电路设计与制造的主要流程框架

掺杂工艺:扩散、离子注入

扩散

替位式扩散:杂质离子占据硅原子的位:

Ⅲ、Ⅴ族元素 一般要在很高的温度(950~1280℃)下进行 磷、硼、砷等在二氧化硅层中的扩散系数

均远小于在硅中的扩散系数,可以利用氧 化层作为杂质扩散的掩蔽层

间隙式扩散:杂质离子位于晶格间隙:

消除损伤

退火方式:

炉退火

快速退火:脉冲激光法、扫描电子束、连续 波激光、非相干宽带频光源(如卤光灯、电弧 灯、石墨加热器、红外设备等)

氧化工艺

氧化:制备SiO2层 SiO2的性质及其作用 SiO2是一种十分理想的电绝缘材

料,它的化学性质非常稳定,室 温下它只与氢氟酸发生化学反应

氧化硅层的主要作用

在MOS电路中作为MOS器件的绝缘 栅介质,器件的组成部分

扩散时的掩蔽层,离子注入的(有时 与光刻胶、Si3N4层一起使用)阻挡层

作为集成电路的隔离介质材料 作为电容器的绝缘介质材料 作为多层金属互连层之间的介质材料 作为对器件和电路进行钝化的钝化层

材料

SiO2的制备方法

热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化

Na、K、Fe、Cu、Au 等元素 扩散系数要比替位式扩散大6~7个数量级

杂质横向扩散示意图

固态源扩散:如B2O3、P2O5、BN等

利用液态源进行扩散的装置示意图

离子注入

离子注入:将具有很高能量的杂质离子射 入半导体衬底中的掺杂技术,掺杂深度由 注入杂质离子的能量和质量决定,掺杂浓 度由注入杂质离子的数目(剂量)决定

集成电路制造工艺

北京大学

集成电路设计与制造的主要流程框架

《集成电路工艺》课件

集成电路工艺设备

薄膜制备设备

化学气相沉积设备

用于在硅片上沉积各种薄膜,如氧化硅、氮化硅 等。

物理气相沉积设备

用于沉积金属、合金等材料,如蒸发镀膜机。

化学束沉积设备

通过离子束或分子束技术,在硅片上形成高纯度 、高质量的薄膜。

光刻设备

01

02

03

投影式光刻机

将掩膜板上的图形投影到 硅片上,实现图形的复制 。

降低成本

集成电路工艺能够实现大规模生产,降低了单个电子 元件的成本。

促进技术进步

集成电路工艺的发展推动了半导体制造技术的进步, 促进了微电子产业的发展。

02

CATALOGUE

集成电路制造流程

薄膜制备

物理气相沉积(PVD)和化学气相沉积(CVD )是最常用的两种沉积技术。

薄膜的厚度、均匀性和晶体结构等特性对集成电路的 性能和可靠性具有重要影响。

分类

按照制造工艺技术,集成电路可分为 薄膜集成电路和厚膜集成电路;按照 电路功能,集成电路可分为模拟集成 电路和数字集成电路。

集成电路工艺的发展历程

小规模阶段

20世纪60年代,晶体管被集成 在硅片上,形成了小规模集成 电路。

大规模阶段

20世纪80年代,微处理器和内 存被集成在硅片上,形成了大 规模集成电路。

02

它通过化学腐蚀和机械研磨的协同作用,将硅片表面研磨得更

加平滑,减小表面粗糙度。

抛光液的成分、抛光压力和抛光时间等参数对抛光效果具有重

03

要影响。

03

CATALOGUE

集成电路工艺材料

硅片

硅片是集成电路制造中最主要的材料之一,其质量直 接影响集成电路的性能和可靠性。

薄膜制备设备

化学气相沉积设备

用于在硅片上沉积各种薄膜,如氧化硅、氮化硅 等。

物理气相沉积设备

用于沉积金属、合金等材料,如蒸发镀膜机。

化学束沉积设备

通过离子束或分子束技术,在硅片上形成高纯度 、高质量的薄膜。

光刻设备

01

02

03

投影式光刻机

将掩膜板上的图形投影到 硅片上,实现图形的复制 。

降低成本

集成电路工艺能够实现大规模生产,降低了单个电子 元件的成本。

促进技术进步

集成电路工艺的发展推动了半导体制造技术的进步, 促进了微电子产业的发展。

02

CATALOGUE

集成电路制造流程

薄膜制备

物理气相沉积(PVD)和化学气相沉积(CVD )是最常用的两种沉积技术。

薄膜的厚度、均匀性和晶体结构等特性对集成电路的 性能和可靠性具有重要影响。

分类

按照制造工艺技术,集成电路可分为 薄膜集成电路和厚膜集成电路;按照 电路功能,集成电路可分为模拟集成 电路和数字集成电路。

集成电路工艺的发展历程

小规模阶段

20世纪60年代,晶体管被集成 在硅片上,形成了小规模集成 电路。

大规模阶段

20世纪80年代,微处理器和内 存被集成在硅片上,形成了大 规模集成电路。

02

它通过化学腐蚀和机械研磨的协同作用,将硅片表面研磨得更

加平滑,减小表面粗糙度。

抛光液的成分、抛光压力和抛光时间等参数对抛光效果具有重

03

要影响。

03

CATALOGUE

集成电路工艺材料

硅片

硅片是集成电路制造中最主要的材料之一,其质量直 接影响集成电路的性能和可靠性。

集成电路制备工艺课件(PPT 40页)

PVD可分為三种技術: (1)蒸鍍(Evaporation); (2)分子束外延成長(Molecular Beam Epitaxy MBE); (3)濺鍍(Sputter)

28

集成电路生产工艺:制膜

29

集成电路生产工艺:制膜

30

集成电路生产工艺:制膜 溅射镀膜

31

集成电路生产工艺

下面以N型硅上扩散硼制做二极管 为例,说明平面工艺的工艺流程。

1

Contents 集成电路的定义 集成电路的分类 集成电路的工艺

2

集成电路定义

集成电路(integrated circuit)是一种微 型电子器件或部件。采用一定的工艺, 把一个电路中所需的晶体管、二极管、 电阻、电容和电感等元件及布线互连一 起,制作在一小块或 几小块半导体晶片 或介质基片上,然后封装在一个管壳内, 成为具有所需电路功能的微型结构;其 中所有元件在结构上已组成一个整体, 使电子元件向着微小型化、 低功耗和高 可靠性方面迈进了一大步。它在电路中 用字母“IC”表示。

氧化膜的用途

光刻掩蔽(扩散掩蔽层,离子注入阻挡层) MOS管的绝缘 栅材料 电路隔离或绝缘介质,多层金属间介质 电容介质材料 器件表面保护或钝化膜

24

集成电路生产工艺:制膜

SiO2的制备方法 热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化 化学气相淀积法 热分解淀积法 溅射法

• 装配和封装 一旦所有制造与测试完成,芯片被从硅片上分离出电性能 良好的器件,进行封装。为芯片提供一种保护以便它能粘贴 到其他装配板上。

35

集成电路生产工艺:测试与封装

硅片测试

硅片测试是为了检验规格的一致性而在硅片级集成电路上进行的电学参数测量。

28

集成电路生产工艺:制膜

29

集成电路生产工艺:制膜

30

集成电路生产工艺:制膜 溅射镀膜

31

集成电路生产工艺

下面以N型硅上扩散硼制做二极管 为例,说明平面工艺的工艺流程。

1

Contents 集成电路的定义 集成电路的分类 集成电路的工艺

2

集成电路定义

集成电路(integrated circuit)是一种微 型电子器件或部件。采用一定的工艺, 把一个电路中所需的晶体管、二极管、 电阻、电容和电感等元件及布线互连一 起,制作在一小块或 几小块半导体晶片 或介质基片上,然后封装在一个管壳内, 成为具有所需电路功能的微型结构;其 中所有元件在结构上已组成一个整体, 使电子元件向着微小型化、 低功耗和高 可靠性方面迈进了一大步。它在电路中 用字母“IC”表示。

氧化膜的用途

光刻掩蔽(扩散掩蔽层,离子注入阻挡层) MOS管的绝缘 栅材料 电路隔离或绝缘介质,多层金属间介质 电容介质材料 器件表面保护或钝化膜

24

集成电路生产工艺:制膜

SiO2的制备方法 热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化 化学气相淀积法 热分解淀积法 溅射法

• 装配和封装 一旦所有制造与测试完成,芯片被从硅片上分离出电性能 良好的器件,进行封装。为芯片提供一种保护以便它能粘贴 到其他装配板上。

35

集成电路生产工艺:测试与封装

硅片测试

硅片测试是为了检验规格的一致性而在硅片级集成电路上进行的电学参数测量。

《集成电路工艺》幻灯片

《集成电路工艺》幻灯片

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

微芯片涉及的5个大的制造阶段

1、硅片制备 2、工艺制造 3、硅片测试/拣选 4、装配与封装 5、终测

1、硅片制备

单晶生长 圆片制备

单晶生长

观看 单晶生长

圆片制备

观看 圆片制备

• 硅片制备

2、工艺制造

氧化扩散 离子注入 光刻 等离子刻蚀 物理气相淀积

氧化扩散

观看 氧化扩散

离子注入

观看 离子注入

光刻

观看 光刻

等离子刻蚀

观看 等离子刻蚀

物理气相淀积:蒸发、溅射

观看 溅射

多晶硅栅的形成

3、硅片测试/拣选

• 自动参数测试系统的组成

• 自动测试仪的探针卡

4、装配与封装

• 传统装配与封装

• 传统装配

背面减薄 分片 装架 引线键合

• 反面减薄示意图

• 硅片锯和被划硅片

• 环氧树脂粘贴

引线键合

• 热压键合 • 超声键合 • 热超声球键合

• 从芯片压点到引线框架的引线键合传统封装来自• 塑料封装 • 陶瓷封装

• 典型的集成电路封装形式

本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢! 本课件PPT仅供大家学习使用 学习完请自行删除,谢谢!

微芯片涉及的5个大的制造阶段

1、硅片制备 2、工艺制造 3、硅片测试/拣选 4、装配与封装 5、终测

1、硅片制备

单晶生长 圆片制备

单晶生长

观看 单晶生长

圆片制备

观看 圆片制备

• 硅片制备

2、工艺制造

氧化扩散 离子注入 光刻 等离子刻蚀 物理气相淀积

氧化扩散

观看 氧化扩散

离子注入

观看 离子注入

光刻

观看 光刻

等离子刻蚀

观看 等离子刻蚀

物理气相淀积:蒸发、溅射

观看 溅射

多晶硅栅的形成

3、硅片测试/拣选

• 自动参数测试系统的组成

• 自动测试仪的探针卡

4、装配与封装

• 传统装配与封装

• 传统装配

背面减薄 分片 装架 引线键合

• 反面减薄示意图

• 硅片锯和被划硅片

• 环氧树脂粘贴

引线键合

• 热压键合 • 超声键合 • 热超声球键合

• 从芯片压点到引线框架的引线键合传统封装来自• 塑料封装 • 陶瓷封装

• 典型的集成电路封装形式

集成电路制造工艺PPT课件

34

2006年度中国集成电路封装测试前十大企业是:

• 飞思卡尔半导体(中国)有限公司 • 奇梦达科技(苏州)有限公司 • 威讯联合半导体(北京)有限公司 • 深圳赛意法半导体有限公司 • 江苏新潮科技集团有限公司 • 上海松下半导体有限公司 • 英特尔产品(上海)有限公司 • 南通富士通微电子有限公司 • 星科金朋(上海)有限公司 • 乐山无线电股份有限公司

1947年圣诞前夕,贝尔实验 室的科学家肖克利(William Shockley)和他的两助手布拉 顿(Water Brattain 、巴丁 (John bardeen)在贝尔实验 室工作时发明了世界上第一 个点接触型晶体管

由于三人的杰出贡献,他们分享了 1956年的诺贝尔物理学奖

6

锗多晶材料制备的点接触晶体管

furnace. Our development and design of this tool began in 1992, it was installed in

December of 1995 and became fully operational in January of 1996.

45

• 现已进入到:

– VLSI – ULSI – GSI

14

小规模集成电路(Small Scale IC,SSI) 中规模集成电路(Medium Scale IC,MSI) 大规模集成电路(Large Scale IC,LSI)

超大规模集成电路(Very Large Scale IC,VLSI)

特大规模集成电路(Ultra Large Scale IC,ULSI) 巨大规模集成电路(Gigantic Scale IC,GSI) VLSI使用最频繁,其含义往往包括了ULSI和GSI。中文中 把VLSI译为超大规模集成,更是包含了ULSI和GSI的意义。

2006年度中国集成电路封装测试前十大企业是:

• 飞思卡尔半导体(中国)有限公司 • 奇梦达科技(苏州)有限公司 • 威讯联合半导体(北京)有限公司 • 深圳赛意法半导体有限公司 • 江苏新潮科技集团有限公司 • 上海松下半导体有限公司 • 英特尔产品(上海)有限公司 • 南通富士通微电子有限公司 • 星科金朋(上海)有限公司 • 乐山无线电股份有限公司

1947年圣诞前夕,贝尔实验 室的科学家肖克利(William Shockley)和他的两助手布拉 顿(Water Brattain 、巴丁 (John bardeen)在贝尔实验 室工作时发明了世界上第一 个点接触型晶体管

由于三人的杰出贡献,他们分享了 1956年的诺贝尔物理学奖

6

锗多晶材料制备的点接触晶体管

furnace. Our development and design of this tool began in 1992, it was installed in

December of 1995 and became fully operational in January of 1996.

45

• 现已进入到:

– VLSI – ULSI – GSI

14

小规模集成电路(Small Scale IC,SSI) 中规模集成电路(Medium Scale IC,MSI) 大规模集成电路(Large Scale IC,LSI)

超大规模集成电路(Very Large Scale IC,VLSI)

特大规模集成电路(Ultra Large Scale IC,ULSI) 巨大规模集成电路(Gigantic Scale IC,GSI) VLSI使用最频繁,其含义往往包括了ULSI和GSI。中文中 把VLSI译为超大规模集成,更是包含了ULSI和GSI的意义。

集成电路制造工艺微电子.pptx

第16页/共40页

• 生长n型外延层

• 利用HF腐蚀掉硅片表面的氧化层 • 将硅片放入外延炉中进行外延,外延层的厚度和掺

杂浓度一般由器件的用途决定

第17页/共40页

• 形成横向氧化物隔离区 • 热生长一层薄氧化层,厚度约50nm • 淀积一层氮化硅,厚度约100nm • 光刻2#版(场区隔离版

第18页/共40页

第23页/共40页

• 金属化 • 淀积金属,一般是铝或Al-Si、Pt-Si合金等 • 光刻6#版(连线版),形成金属互连线

• 合金:使Al与接触孔中的硅形成良好的欧姆接触,一般是在450℃、N2-H2气 氛下处理20~30分钟

• 形成钝化层 • 在低温条件下(小于300℃)淀积氮化硅 • 光刻7#版(钝化版) • 刻蚀氮化硅,形成钝化图形

• 形成横向氧化物隔离区 • 利用反应离子刻蚀技术将光刻窗口中的氮化硅层-氧化层以及一半的外延 硅层刻蚀掉 • 进行硼离子注入

第19页/共40页

• 形成横向氧化物隔离区 • 去掉光刻胶,把硅片放入氧化炉氧化,形成厚的场氧化层隔离区 • 去掉氮化硅层

第20页/共40页

• 形成基区 • 光刻3#版(基区版),利用光刻胶将收集区遮挡住,暴露出基区 • 基区离子注入硼

•辅助工序

•超净厂房技术 •超纯水、高纯气体制备技术 •光刻掩膜版制备技术 •材料准备技术

第38页/共40页

作业

•设计制备NMOSFET的 工艺,并画出流程图

第39页/共40页

感谢您的观看。

第40页/共40页

第12页/共40页

第13页/共40页

成电路 制造工

艺

第14页/共40页

第15页/共40页

双极集成电路工艺

• 生长n型外延层

• 利用HF腐蚀掉硅片表面的氧化层 • 将硅片放入外延炉中进行外延,外延层的厚度和掺

杂浓度一般由器件的用途决定

第17页/共40页

• 形成横向氧化物隔离区 • 热生长一层薄氧化层,厚度约50nm • 淀积一层氮化硅,厚度约100nm • 光刻2#版(场区隔离版

第18页/共40页

第23页/共40页

• 金属化 • 淀积金属,一般是铝或Al-Si、Pt-Si合金等 • 光刻6#版(连线版),形成金属互连线

• 合金:使Al与接触孔中的硅形成良好的欧姆接触,一般是在450℃、N2-H2气 氛下处理20~30分钟

• 形成钝化层 • 在低温条件下(小于300℃)淀积氮化硅 • 光刻7#版(钝化版) • 刻蚀氮化硅,形成钝化图形

• 形成横向氧化物隔离区 • 利用反应离子刻蚀技术将光刻窗口中的氮化硅层-氧化层以及一半的外延 硅层刻蚀掉 • 进行硼离子注入

第19页/共40页

• 形成横向氧化物隔离区 • 去掉光刻胶,把硅片放入氧化炉氧化,形成厚的场氧化层隔离区 • 去掉氮化硅层

第20页/共40页

• 形成基区 • 光刻3#版(基区版),利用光刻胶将收集区遮挡住,暴露出基区 • 基区离子注入硼

•辅助工序

•超净厂房技术 •超纯水、高纯气体制备技术 •光刻掩膜版制备技术 •材料准备技术

第38页/共40页

作业

•设计制备NMOSFET的 工艺,并画出流程图

第39页/共40页

感谢您的观看。

第40页/共40页

第12页/共40页

第13页/共40页

成电路 制造工

艺

第14页/共40页

第15页/共40页

双极集成电路工艺

集成电路制造工艺(微电子)PPT课件

光刻5#版(发射区版),利用光刻胶将基极接触 孔保护起来,暴露出发射极和集电极接触孔

进行低能量、高剂量的砷离子注入,形成发射 区和集电区

26

金属化

淀积金属,一般是铝或Al-Si、Pt-Si合金等 光刻6#版(连线版),形成金属互连线

合金:使Al与接触孔中的硅形成良好的欧 姆接触,一般是在450℃、N2-H2气氛下处 理20~30分钟

19

生长n型外延层

利用HF腐蚀掉硅片表面的氧化层 将硅片放入外延炉中进行外延,外延层的厚度和掺杂

浓度一般由器件的用途决定

20

形成横向氧化物隔离区

热生长一层薄氧化层,厚度约50nm 淀积一层氮化硅,厚度约100nm 光刻2#版(场区隔离版

21

形成横向氧化物隔离区

利用反应离子刻蚀技术

22

形成横向氧化物隔离区

去掉光刻胶,把硅片放入氧化炉氧化,形成 厚的场氧化层隔离区

去掉氮化硅层

23

形成基区

光刻3#版(基区版),利用光刻胶将收集区遮挡 住,暴露出基区

基区离子注入硼

24

形成接触孔:

光刻4#版(基区接触孔版) 进行大剂量硼离子注入 刻蚀掉接触孔中的氧化层

25

形成发射区

形成P管源漏区

光刻,利用光刻胶将NMOS区保护起来 离子注入硼,形成P管源漏区

10

形成接触孔

化学气相淀积磷硅玻璃层 退火和致密 光刻接触孔版 反应离子刻蚀磷硅玻璃,形成接触孔

11

形成第一层金属

淀积金属钨(W),形成钨塞

12

形成第一层金属

淀积金属层,如Al-Si、Al-Si-Cu合金等 光刻第一层金属版,定义出连线图形 反应离子刻蚀金属层,形成互连图形

进行低能量、高剂量的砷离子注入,形成发射 区和集电区

26

金属化

淀积金属,一般是铝或Al-Si、Pt-Si合金等 光刻6#版(连线版),形成金属互连线

合金:使Al与接触孔中的硅形成良好的欧 姆接触,一般是在450℃、N2-H2气氛下处 理20~30分钟

19

生长n型外延层

利用HF腐蚀掉硅片表面的氧化层 将硅片放入外延炉中进行外延,外延层的厚度和掺杂

浓度一般由器件的用途决定

20

形成横向氧化物隔离区

热生长一层薄氧化层,厚度约50nm 淀积一层氮化硅,厚度约100nm 光刻2#版(场区隔离版

21

形成横向氧化物隔离区

利用反应离子刻蚀技术

22

形成横向氧化物隔离区

去掉光刻胶,把硅片放入氧化炉氧化,形成 厚的场氧化层隔离区

去掉氮化硅层

23

形成基区

光刻3#版(基区版),利用光刻胶将收集区遮挡 住,暴露出基区

基区离子注入硼

24

形成接触孔:

光刻4#版(基区接触孔版) 进行大剂量硼离子注入 刻蚀掉接触孔中的氧化层

25

形成发射区

形成P管源漏区

光刻,利用光刻胶将NMOS区保护起来 离子注入硼,形成P管源漏区

10

形成接触孔

化学气相淀积磷硅玻璃层 退火和致密 光刻接触孔版 反应离子刻蚀磷硅玻璃,形成接触孔

11

形成第一层金属

淀积金属钨(W),形成钨塞

12

形成第一层金属

淀积金属层,如Al-Si、Al-Si-Cu合金等 光刻第一层金属版,定义出连线图形 反应离子刻蚀金属层,形成互连图形

集成电路工艺.pptx

3.4 引线键合:用金引线把集成电路管芯上的压 焊点与外壳或引线框架上的外引线内引出端通 过键合连接起来。 相关设备>>引线键合机

15

3.5 封装:密封组件用作机械和外界保护。为保 证封装质量,管壳必须具有良好的气密性、足 够的机械强度、良好的电气性能和热性能。 相关设备>>塑封压机 切筋打弯机 打标机

分!!

1

本门课程共分几大块来介绍: 一、绪论

主要介绍微电子器件工艺的发展历史,集成电路的发展历 史及工艺实例。 二、硅的晶体结构 主要介绍硅晶体的特点,晶向,晶面,缺陷,杂质等等。 三、热处理及离子注入 氧化,扩散,离子注入工艺 四、薄膜工艺 物理气相淀积,化学气相淀积,外延工艺 五、图形转移工艺 光刻与刻蚀 六、工艺集成 金属化与多层互连,工艺集成 七、后工艺,测试 减薄,蒸金,划片,烧结,键合,封装,测试

1.5 清洗:合理的清洗是保证硅片表面质量的重 要条件。在晶片制备过程中需要多次清洗,以 去除残留在晶片表面或边缘的废屑等。 相关设备>> 清洗机 冲洗甩干机

8

2. 前道工艺

2.1 外延:在单晶衬底晶片上生长一层具有与基片不同 电子特性的薄硅层。 相关设备>>外延炉

2.2 氧化:在高温下,氧和水蒸气跟硅表面起化学作用, 形成薄厚均匀的硅氧化层。 相关设备>>氧化炉

• 集成电路的制造工艺流程十分复杂,而且 不同的种类、不同的功能、不同的结构的集成 电路,其制造的工艺流程也不相同。人们通常 以最小线宽(或称特征尺寸)、硅晶圆片的直 径和动态随机存储器的容量,来评价集成电路 制造工艺的发展水平。

35

• 在表0-1中列出了从1995年到2010年集成电路

的发展情况和展望。

15

3.5 封装:密封组件用作机械和外界保护。为保 证封装质量,管壳必须具有良好的气密性、足 够的机械强度、良好的电气性能和热性能。 相关设备>>塑封压机 切筋打弯机 打标机

分!!

1

本门课程共分几大块来介绍: 一、绪论

主要介绍微电子器件工艺的发展历史,集成电路的发展历 史及工艺实例。 二、硅的晶体结构 主要介绍硅晶体的特点,晶向,晶面,缺陷,杂质等等。 三、热处理及离子注入 氧化,扩散,离子注入工艺 四、薄膜工艺 物理气相淀积,化学气相淀积,外延工艺 五、图形转移工艺 光刻与刻蚀 六、工艺集成 金属化与多层互连,工艺集成 七、后工艺,测试 减薄,蒸金,划片,烧结,键合,封装,测试

1.5 清洗:合理的清洗是保证硅片表面质量的重 要条件。在晶片制备过程中需要多次清洗,以 去除残留在晶片表面或边缘的废屑等。 相关设备>> 清洗机 冲洗甩干机

8

2. 前道工艺

2.1 外延:在单晶衬底晶片上生长一层具有与基片不同 电子特性的薄硅层。 相关设备>>外延炉

2.2 氧化:在高温下,氧和水蒸气跟硅表面起化学作用, 形成薄厚均匀的硅氧化层。 相关设备>>氧化炉

• 集成电路的制造工艺流程十分复杂,而且 不同的种类、不同的功能、不同的结构的集成 电路,其制造的工艺流程也不相同。人们通常 以最小线宽(或称特征尺寸)、硅晶圆片的直 径和动态随机存储器的容量,来评价集成电路 制造工艺的发展水平。

35

• 在表0-1中列出了从1995年到2010年集成电路

的发展情况和展望。

《集成电路制造工艺》幻灯片

半导体内存 (semiconductor memory) 。

• 在微处理器方面:

• 1968年,诺宜斯和摩尔成立了英特尔 (Intel) 公司, 不久,葛洛夫 (Andrew Grove) 也参加了。

• 1969年,一个日本计算器公司比吉康 (Busicom) 和 英特尔接触,希望英特尔生产一系列计算器芯片,但 当时任职于英特尔的霍夫 (Macian E. Hoff) 却设计 出一个单一可程序化芯片,

5

HMEC

集成电路设计原理

微电子中心

在 内存芯片方面:

1965年,快捷公司的施密特 (J. D. Schmidt) 使用金氧 半技术做成实验性的随机存取内存。1969年,英特尔公 司推出第一个商业性产品,这是一 使用硅栅极、p型沟 道的256位随机存取内存。

• 开展过程中最重要的一步,就是1969年,IBM的迪 纳 (R. H. Dennard) 创造了只需一个晶体管和一个电容 器,就可以储存一个位的记忆单元;由于构造简单,密度 又高,现今半导体制程的开展水平常以动态随机存取内存 的容量为标志。

就提出集成电路的设想。

1958年9月12日,德州仪器公司(Texas Instruments)

的基尔比 (Jack Kilby, 1923~ ),细心地切了一块

锗作为电阻,再用一块pn结面做为电容,制造出一个震

荡器的电路,并在1964年获得专利,首度证明了可以

在同一块半导体芯片上能包含不同的组件。

1964年,快捷半导体(Fairchild Semiconductor)的诺

微电子中心

如NEC公司用0.15 mCMOS工艺生产的4GB DRAM,

芯片中含44亿个晶体管,芯片面积985.6mm2。

集成电路的基本制造工艺课件

薄膜制备设备

化学气相沉积设备

通过化学反应将气体转化为固体薄膜 ,用于制备各种材料薄膜,如二氧化 硅、氮化硅等。

物理气相沉积设备

利用物理方法将固体材料转化为气态 ,再将其沉积在晶圆表面,用于制备 金属、合金等薄膜材料。

光刻设备

曝光机

利用紫外线或其他光源将掩膜板上的图案曝光在涂有光敏材 料的晶圆上。

集成电路的发展历程

1940年代

晶体管的发明,为集成电路的出现奠定了 基础。

1980年代至今

集成电路技术不断进步,进入深亚微米、 纳米时代,向着更高的集成度和更小的特 征尺寸发展。

1950年代

第一块锗集成电路研制成功。

1970年代

超大规模集成电路(VLSI)出现,集成度 大幅提升。

1960年代

硅集成电路研制成功,标志着集成电路进 入大规模生产阶段。

05

集成电路制造技术发展趋势

纳米级制造技术

纳米级制造技术是指制造集成电路中元件和互连线尺寸达到纳米级别(10^-9米 )的制造技术。随着半导体工艺的不断进步,集成电路的元件和互连线尺寸越来 越小,这使得集成电路的性能得到了极大的提升。

纳米级制造技术包括光刻技术、刻蚀技术、镀膜技术等,其中光刻技术是关键技 术之一。随着光刻技术的发展,集成电路的线宽不断缩小,现在已经达到了纳米 级别。

集成电路的基本制造制造工艺流程 • 集成电路制造材料 • 集成电路制造设备 • 集成电路制造技术发展趋势

01

集成电路概述

集成电路的定义和特点

定义

集成电路是将多个电子元件集成 在一块衬底上,完成一定的电路 或系统功能的微型电子部件。

特点

高密度集成、高可靠性、低功耗 、高性能、低成本。

《集成电路制造》课件

详细描述

新材料的应用能够提高集成电路的集成度和运算 速度,同时降低能耗,延长设备的使用寿命。

新设备的应用

总结词

新设备的应用是推动集成电路制造技术进步的重要因素。

总结词

新设备的应用将促进集成电路制造的规模化和精细化。

详细描述

随着光刻、刻蚀等关键设备技术的不断突破,新一代的设 备如EUV光刻机、纳米压印设备等将进一步提高集成电路 的制造精度和效率。

2023-2026

ONE

KEEP VIEW

《集成电路制造》 PPT课件

REPORTING

CATALOGUE

目 录

• 集成电路制造概述 • 集成电路制造材料 • 集成电路制造设备 • 集成电路制造工艺 • 集成电路制造中的问题与对策 • 集成电路制造的未来发展

PART 01

集成电路制造概述

集成电路制造的定义

热处理设备种类

包括快速热处理、退火炉、氧化炉等。

热处理设备的作用

优化材料性能,提高集成电路的稳定性和可 靠性。

光刻设备

光刻设备

用于将设计好的电路图形转移到硅片 表面,是集成电路制造中的关键设备 之一。

光刻设备种类

包括接触式光刻机、接近式光刻机、 投影式光刻机等。

光刻原理

利用光敏材料和光的干涉、衍射等作 用,将电路图形从掩膜版转移到硅片 表面。

效益。

PART 06

集成电路制造的未来发展

新材料的应用

总结词

新材料的应用是集成电路制造未来发展的关键之 一。

总结词

新材料的应用有助于提高集成电路的性能和降低 能耗。

详细描述

随着科技的不断发展,新型半导体材料如碳纳米 管、二维材料等逐渐崭露头角,它们具有更高的 电子迁移率、更强的耐热性等特点,为集成电路 制造带来了新的可能性。

新材料的应用能够提高集成电路的集成度和运算 速度,同时降低能耗,延长设备的使用寿命。

新设备的应用

总结词

新设备的应用是推动集成电路制造技术进步的重要因素。

总结词

新设备的应用将促进集成电路制造的规模化和精细化。

详细描述

随着光刻、刻蚀等关键设备技术的不断突破,新一代的设 备如EUV光刻机、纳米压印设备等将进一步提高集成电路 的制造精度和效率。

2023-2026

ONE

KEEP VIEW

《集成电路制造》 PPT课件

REPORTING

CATALOGUE

目 录

• 集成电路制造概述 • 集成电路制造材料 • 集成电路制造设备 • 集成电路制造工艺 • 集成电路制造中的问题与对策 • 集成电路制造的未来发展

PART 01

集成电路制造概述

集成电路制造的定义

热处理设备种类

包括快速热处理、退火炉、氧化炉等。

热处理设备的作用

优化材料性能,提高集成电路的稳定性和可 靠性。

光刻设备

光刻设备

用于将设计好的电路图形转移到硅片 表面,是集成电路制造中的关键设备 之一。

光刻设备种类

包括接触式光刻机、接近式光刻机、 投影式光刻机等。

光刻原理

利用光敏材料和光的干涉、衍射等作 用,将电路图形从掩膜版转移到硅片 表面。

效益。

PART 06

集成电路制造的未来发展

新材料的应用

总结词

新材料的应用是集成电路制造未来发展的关键之 一。

总结词

新材料的应用有助于提高集成电路的性能和降低 能耗。

详细描述

随着科技的不断发展,新型半导体材料如碳纳米 管、二维材料等逐渐崭露头角,它们具有更高的 电子迁移率、更强的耐热性等特点,为集成电路 制造带来了新的可能性。

集成电路制造工艺流程介绍(ppt 63页)

代工方式已成为集成电路技术发展的一个 重要特征。

3

集成电路设计原理

国际微电子中心

引言

3. PDK文件

首先,代工单位将经过前期开发确定的一套工艺 设计文件PDK(Pocess Design Kits)通过因特网传 送给设计单位。

PDK文件包括:工艺电路模拟用的器件的SPICE

(Simulation Program with IC Emphasis)参

12

集成电路设计原理

代工单位与其他单位关系图

国际微电子中心

13

集成电路设计原理

国际微电子中心

集成电路制造工艺分类

1. 双极型工艺(bipolar) 2. MOS工艺 3. BiMOS工艺

14

集成电路设计原理

国际微电子中心

§1-1 双极集成电路典型的 PN结隔离工艺

15

集成电路设计原理

国际微电子中心

散、氧化 光刻 分布(氧化) 刻

推进(氧化)

引线孔 淀积 反刻 光刻 金属 金属

淀积钝 化层

光刻压 焊点

合金化及 后工序

集成电路设计原理

国际微电子中心

1.1.1 工艺流程

衬底准备(P型)氧化 光刻n+埋层区 n+埋层区注入 清洁表面

P-Sub

19

集成电路设计原理

国际微电子中心

1.1.1 工艺流程(续1) 生长n-外延 隔离氧化 光刻p+隔离区

26

R VDD

集成电路设计原理

1.1.3 外延层电极的引出

国际微电子中心

欧姆接触电极:金属与参杂浓度较低的外延 层相接触易形成整流接触(金半接触势垒二极 管)。因此,外延层电极引出处应增加浓扩散。

3

集成电路设计原理

国际微电子中心

引言

3. PDK文件

首先,代工单位将经过前期开发确定的一套工艺 设计文件PDK(Pocess Design Kits)通过因特网传 送给设计单位。

PDK文件包括:工艺电路模拟用的器件的SPICE

(Simulation Program with IC Emphasis)参

12

集成电路设计原理

代工单位与其他单位关系图

国际微电子中心

13

集成电路设计原理

国际微电子中心

集成电路制造工艺分类

1. 双极型工艺(bipolar) 2. MOS工艺 3. BiMOS工艺

14

集成电路设计原理

国际微电子中心

§1-1 双极集成电路典型的 PN结隔离工艺

15

集成电路设计原理

国际微电子中心

散、氧化 光刻 分布(氧化) 刻

推进(氧化)

引线孔 淀积 反刻 光刻 金属 金属

淀积钝 化层

光刻压 焊点

合金化及 后工序

集成电路设计原理

国际微电子中心

1.1.1 工艺流程

衬底准备(P型)氧化 光刻n+埋层区 n+埋层区注入 清洁表面

P-Sub

19

集成电路设计原理

国际微电子中心

1.1.1 工艺流程(续1) 生长n-外延 隔离氧化 光刻p+隔离区

26

R VDD

集成电路设计原理

1.1.3 外延层电极的引出

国际微电子中心

欧姆接触电极:金属与参杂浓度较低的外延 层相接触易形成整流接触(金半接触势垒二极 管)。因此,外延层电极引出处应增加浓扩散。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优点是选择性好、重复性好、生产效率 高、设备简单、成本低

缺点是钻蚀严重、对图形的控制性较差

干法刻蚀

溅射与离子束铣蚀:通过高能惰性气体离子的物

理轰击作用刻蚀,各向异性性好,但选择性较差

等离子刻蚀(Plasma Etching):利用放电产生的

游离基与材料发生化学反应,形成挥发物,实现刻 蚀。选择性好、对衬底损伤较小,但各向异性较差

化学气相淀积法 热分解淀积法 溅射法

进行干氧和湿氧氧化的氧化炉示意图

化学汽相淀积(CVD)

化学汽相淀积(Chemical Vapor Deposition): 通过气态物质的化学反应在衬底上淀积一层薄 膜材料的过程

CVD技术特点: 具有淀积温度低、薄膜成分和厚度易于控 制、均匀性和重复性好、台阶覆盖优良、适 用范围广、设备简单等一系列优点 CVD方法几乎可以淀积集成电路工艺中所 需要的各种薄膜,例如掺杂或不掺杂的SiO2、 多晶硅、非晶硅、氮化硅、金属(钨、钼)等

否

From 吉利久教授

芯片制造过程 —制造业—

硅片

用掩膜版 重复

20-30次

由氧化、淀积、离子注入或蒸 发形成新的薄膜或膜层

曝光 刻蚀

测试和封装

集成电路芯片的显微照片

Vss poly 栅

Vdd 布线通道 参考孔

N+

P+

有源区

集成电路的内部单元(俯视图)

沟道长度为0.15微米的晶体管 栅长为90纳米的栅图形照片

光刻胶受到特定波长光线的作用后,导致其 化学结构发生变化,使光刻胶在某种特定溶 液中的溶解特性改变

正胶:分辨率高,在超大规模集成电路

工艺中,一般只采用正胶

负胶:分辨率差,适于加工线宽≥3m的

线条

正胶:曝光 后可溶

负胶:曝光 后不可溶

图形转换:光刻

几种常见的光刻方法

接触式光刻:分辨率较高,但是容易造 成掩膜版和光刻胶膜的损伤。

集成电路制造工艺

北京大学

集成电路设计与制造的主要流程框架

系统需求

设计

掩膜版

单晶、外 延材料

芯片制 造过程

芯片检测 封装 测试

集成电路的设计过程:

设计创意

功能要求

+ 仿真验证

行为设计(VHDL) 否

行为仿真

是

综合、优化——网表

否 时序仿真

是 布局布线——版图

—设计业—

后仿真 是

Sing off

集成电路芯片设计过程框架

消除损伤

退火方式:

炉退火

快速退火:脉冲激光法、扫描电子束、连续 波激光、非相干宽带频光源(如卤光灯、电弧 灯、石墨加热器、红外设备等)

氧化工艺

氧化:制备SiO2层 SiO2的性质及其作用 SiO2是一种十分理想的电绝缘材

料,它的化学性质非常稳定,室 温下它只与氢氟酸发生化学反应

氧化硅层的主要作用

湿法刻蚀:利用液态化学试剂或

溶液通过化学反应进行刻蚀的方法

干法刻蚀:主要指利用低压放电

产生的等离子体中的离子或游离基 (处于激发态的分子、原子及各种原 子基团等)与材料发生化学反应或通 过轰击等物理作用而达到刻蚀的目的

图形转换:刻蚀技术

湿法腐蚀:

湿法化学刻蚀在半导体工艺中有着广泛 应用:磨片、抛光、清洗、腐蚀

100 m 头发丝粗细

30m

50m 30~பைடு நூலகம்0m (皮肤细胞的大小)

1m 1m (晶体管的大小)

90年代生产的集成电路中晶体管大小与人 类头发丝粗细、皮肤细胞大小的比较

N沟道MOS晶体管

CMOS集成电路(互补型MOS集成电路): 目前应用最为广泛的一种集成电路,约占 集成电路总数的95%以上。

Na、K、Fe、Cu、Au 等元素 扩散系数要比替位式扩散大6~7个数量级

杂质横向扩散示意图

固态源扩散:如B2O3、P2O5、BN等

利用液态源进行扩散的装置示意图

离子注入

离子注入:将具有很高能量的杂质离子射 入半导体衬底中的掺杂技术,掺杂深度由 注入杂质离子的能量和质量决定,掺杂浓 度由注入杂质离子的数目(剂量)决定

掺杂的均匀性好 温度低:小于600℃ 可以精确控制杂质分布 可以注入各种各样的元素 横向扩展比扩散要小得多。 可以对化合物半导体进行掺杂

离子注入系统的原理示意图

离子注入到无定形靶中的高斯分布情况

退火

退火:也叫热处理,集成电路工艺中所有 的在氮气等不活泼气氛中进行的热处理过 程都可以称为退火

激活杂质:使不在晶格位置上的离子运动到 晶格位置,以便具有电活性,产生自由载流 子,起到杂质的作用

在MOS电路中作为MOS器件的绝缘 栅介质,器件的组成部分

扩散时的掩蔽层,离子注入的(有时 与光刻胶、Si3N4层一起使用)阻挡层

作为集成电路的隔离介质材料 作为电容器的绝缘介质材料 作为多层金属互连层之间的介质材料 作为对器件和电路进行钝化的钝化层

材料

SiO2的制备方法

热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化

集成电路制造工艺

图形转换:将设计在掩膜版(类似于照

相底片)上的图形转移到半导体单晶片上

掺杂:根据设计的需要,将各种杂质掺

杂在需要的位置上,形成晶体管、接触等

制膜:制作各种材料的薄膜

图形转换:光刻

光刻三要素:光刻胶、掩膜版和光刻机

光刻胶又叫光致抗蚀剂,它是由光敏化合物、 基体树脂和有机溶剂等混合而成的胶状液体

接近式曝光:在硅片和掩膜版之间有一 个很小的间隙(10~25m),可以大大减 小掩膜版的损伤,分辨率较低

投影式曝光:利用透镜或反射镜将掩膜 版上的图形投影到衬底上的曝光方法, 目前用的最多的曝光方式

三种光刻方式

图形转换:光刻

超细线条光刻技术

甚远紫外线(EUV) 电子束光刻 X射线 离子束光刻

图形转换:刻蚀技术

反应离子刻蚀(Reactive Ion Etching,简称为 RIE):通过活性离子对衬底的物理轰击和化 学反应双重作用刻蚀。具有溅射刻蚀和等离 子刻蚀两者的优点,同时兼有各向异性和选 择性好的优点。目前,RIE已成为VLSI工艺 中应用最广泛的主流刻蚀技术

杂质掺杂

掺杂:将需要的杂质掺入特定的 半导体区域中,以达到改变半导 体电学性质,形成PN结、电阻、 欧姆接触

磷(P)、砷(As) —— N型硅 硼(B) —— P型硅

掺杂工艺:扩散、离子注入

扩散

替位式扩散:杂质离子占据硅原子的位:

Ⅲ、Ⅴ族元素 一般要在很高的温度(950~1280℃)下进行 磷、硼、砷等在二氧化硅层中的扩散系数

均远小于在硅中的扩散系数,可以利用氧 化层作为杂质扩散的掩蔽层

间隙式扩散:杂质离子位于晶格间隙:

缺点是钻蚀严重、对图形的控制性较差

干法刻蚀

溅射与离子束铣蚀:通过高能惰性气体离子的物

理轰击作用刻蚀,各向异性性好,但选择性较差

等离子刻蚀(Plasma Etching):利用放电产生的

游离基与材料发生化学反应,形成挥发物,实现刻 蚀。选择性好、对衬底损伤较小,但各向异性较差

化学气相淀积法 热分解淀积法 溅射法

进行干氧和湿氧氧化的氧化炉示意图

化学汽相淀积(CVD)

化学汽相淀积(Chemical Vapor Deposition): 通过气态物质的化学反应在衬底上淀积一层薄 膜材料的过程

CVD技术特点: 具有淀积温度低、薄膜成分和厚度易于控 制、均匀性和重复性好、台阶覆盖优良、适 用范围广、设备简单等一系列优点 CVD方法几乎可以淀积集成电路工艺中所 需要的各种薄膜,例如掺杂或不掺杂的SiO2、 多晶硅、非晶硅、氮化硅、金属(钨、钼)等

否

From 吉利久教授

芯片制造过程 —制造业—

硅片

用掩膜版 重复

20-30次

由氧化、淀积、离子注入或蒸 发形成新的薄膜或膜层

曝光 刻蚀

测试和封装

集成电路芯片的显微照片

Vss poly 栅

Vdd 布线通道 参考孔

N+

P+

有源区

集成电路的内部单元(俯视图)

沟道长度为0.15微米的晶体管 栅长为90纳米的栅图形照片

光刻胶受到特定波长光线的作用后,导致其 化学结构发生变化,使光刻胶在某种特定溶 液中的溶解特性改变

正胶:分辨率高,在超大规模集成电路

工艺中,一般只采用正胶

负胶:分辨率差,适于加工线宽≥3m的

线条

正胶:曝光 后可溶

负胶:曝光 后不可溶

图形转换:光刻

几种常见的光刻方法

接触式光刻:分辨率较高,但是容易造 成掩膜版和光刻胶膜的损伤。

集成电路制造工艺

北京大学

集成电路设计与制造的主要流程框架

系统需求

设计

掩膜版

单晶、外 延材料

芯片制 造过程

芯片检测 封装 测试

集成电路的设计过程:

设计创意

功能要求

+ 仿真验证

行为设计(VHDL) 否

行为仿真

是

综合、优化——网表

否 时序仿真

是 布局布线——版图

—设计业—

后仿真 是

Sing off

集成电路芯片设计过程框架

消除损伤

退火方式:

炉退火

快速退火:脉冲激光法、扫描电子束、连续 波激光、非相干宽带频光源(如卤光灯、电弧 灯、石墨加热器、红外设备等)

氧化工艺

氧化:制备SiO2层 SiO2的性质及其作用 SiO2是一种十分理想的电绝缘材

料,它的化学性质非常稳定,室 温下它只与氢氟酸发生化学反应

氧化硅层的主要作用

湿法刻蚀:利用液态化学试剂或

溶液通过化学反应进行刻蚀的方法

干法刻蚀:主要指利用低压放电

产生的等离子体中的离子或游离基 (处于激发态的分子、原子及各种原 子基团等)与材料发生化学反应或通 过轰击等物理作用而达到刻蚀的目的

图形转换:刻蚀技术

湿法腐蚀:

湿法化学刻蚀在半导体工艺中有着广泛 应用:磨片、抛光、清洗、腐蚀

100 m 头发丝粗细

30m

50m 30~பைடு நூலகம்0m (皮肤细胞的大小)

1m 1m (晶体管的大小)

90年代生产的集成电路中晶体管大小与人 类头发丝粗细、皮肤细胞大小的比较

N沟道MOS晶体管

CMOS集成电路(互补型MOS集成电路): 目前应用最为广泛的一种集成电路,约占 集成电路总数的95%以上。

Na、K、Fe、Cu、Au 等元素 扩散系数要比替位式扩散大6~7个数量级

杂质横向扩散示意图

固态源扩散:如B2O3、P2O5、BN等

利用液态源进行扩散的装置示意图

离子注入

离子注入:将具有很高能量的杂质离子射 入半导体衬底中的掺杂技术,掺杂深度由 注入杂质离子的能量和质量决定,掺杂浓 度由注入杂质离子的数目(剂量)决定

掺杂的均匀性好 温度低:小于600℃ 可以精确控制杂质分布 可以注入各种各样的元素 横向扩展比扩散要小得多。 可以对化合物半导体进行掺杂

离子注入系统的原理示意图

离子注入到无定形靶中的高斯分布情况

退火

退火:也叫热处理,集成电路工艺中所有 的在氮气等不活泼气氛中进行的热处理过 程都可以称为退火

激活杂质:使不在晶格位置上的离子运动到 晶格位置,以便具有电活性,产生自由载流 子,起到杂质的作用

在MOS电路中作为MOS器件的绝缘 栅介质,器件的组成部分

扩散时的掩蔽层,离子注入的(有时 与光刻胶、Si3N4层一起使用)阻挡层

作为集成电路的隔离介质材料 作为电容器的绝缘介质材料 作为多层金属互连层之间的介质材料 作为对器件和电路进行钝化的钝化层

材料

SiO2的制备方法

热氧化法

干氧氧化 水蒸汽氧化 湿氧氧化 干氧-湿氧-干氧(简称干湿干)氧化法 氢氧合成氧化

集成电路制造工艺

图形转换:将设计在掩膜版(类似于照

相底片)上的图形转移到半导体单晶片上

掺杂:根据设计的需要,将各种杂质掺

杂在需要的位置上,形成晶体管、接触等

制膜:制作各种材料的薄膜

图形转换:光刻

光刻三要素:光刻胶、掩膜版和光刻机

光刻胶又叫光致抗蚀剂,它是由光敏化合物、 基体树脂和有机溶剂等混合而成的胶状液体

接近式曝光:在硅片和掩膜版之间有一 个很小的间隙(10~25m),可以大大减 小掩膜版的损伤,分辨率较低

投影式曝光:利用透镜或反射镜将掩膜 版上的图形投影到衬底上的曝光方法, 目前用的最多的曝光方式

三种光刻方式

图形转换:光刻

超细线条光刻技术

甚远紫外线(EUV) 电子束光刻 X射线 离子束光刻

图形转换:刻蚀技术

反应离子刻蚀(Reactive Ion Etching,简称为 RIE):通过活性离子对衬底的物理轰击和化 学反应双重作用刻蚀。具有溅射刻蚀和等离 子刻蚀两者的优点,同时兼有各向异性和选 择性好的优点。目前,RIE已成为VLSI工艺 中应用最广泛的主流刻蚀技术

杂质掺杂

掺杂:将需要的杂质掺入特定的 半导体区域中,以达到改变半导 体电学性质,形成PN结、电阻、 欧姆接触

磷(P)、砷(As) —— N型硅 硼(B) —— P型硅

掺杂工艺:扩散、离子注入

扩散

替位式扩散:杂质离子占据硅原子的位:

Ⅲ、Ⅴ族元素 一般要在很高的温度(950~1280℃)下进行 磷、硼、砷等在二氧化硅层中的扩散系数

均远小于在硅中的扩散系数,可以利用氧 化层作为杂质扩散的掩蔽层

间隙式扩散:杂质离子位于晶格间隙: