智能化(自动化)采煤工作面介绍(百度文库上传)

煤矿综采智能化工作面关键技术解析

煤矿综采智能化工作面关键技术解析摘要:开展煤矿综采工作期间,通过应用智能化技术,不仅实现了无人化生产的目标,还能确保生产过程的安全、顺利、高效。

对煤矿综采智能化工作面关键技术进行全面、深入的分析,以供参考。

关键词:煤矿综采;智能化;关键技术1煤矿智能化开采的含义将智能化开采系统运用到煤矿开采过程中,可以使煤机装备实时感知井下的复杂环境与变化,然后对控制参数进行相关调整。

在煤矿智能化开采过程中,智能感知、智能决策及智能控制非常关键。

煤矿智能化系统就是以自动化装置为重点,结合具有现代化特点的理念与思想,对矿山的开采信息进行收集,而后再应用网络将数据进行集成,利用智能化操作提供高质量的服务[1]。

智能化设备可以自主地方式进入学习过程,且其决策能力也极强,能更好地感知和分析问题,并自主修正,即使将其运用到复杂性的条件和环境下,它也能制定出科学性、可行性较强的开采计划与方案。

结合环境产生的不同变化,智能化开采设备可发挥出自身的作用和优势,真正实现智能化开采的目标。

在复杂的条件下,智能开采设备也可以进行无人开采。

2煤矿综采智能化工作面的技术特点伴随着时间的不断推移,我国采矿技术紧紧跟随时代发展的脚步,向着更新的方向发展和转变,开采方式也开始向智能化方向转化。

近年来,国内外的先进技术,在提升煤炭自动化水平等多个方面发挥了重要的作用,同时,也为进一步提升煤矿综采工作面的效率奠定了坚实的基础。

社会各行业在实际发展过程中,智能化都是主要的发展方向和趋势,煤矿综采行业更是如此。

将智能化技术运用到煤矿综采工作去,其优势和特点主要有以下3点。

2.1自动化控制提升准确性在煤矿综采工作过程中采面支架自动化控制、降尘自动化系统等,都是将自动化控制技术落实到工作中的具体表现。

这些智能设备完全改变了过去人工控制的局面,基于计算机系统,实现智能化控制,降低了工作人员的劳动强度,也减少工作误差,进一步提高了煤矿综采运行的准确性[2]。

智能化综采工作面的优势与目前存在的缺陷精编版

浅谈智能化工作面的优势与目前存在的缺陷薛振江(陕西陕煤黄陵矿业集团一号煤矿,陕西延安 727307)摘要:近年来煤矿企业加大科技技术方面的研发投入,有效推动矿井由数字化矿山向智能化矿山迈进,作为中国煤炭企业的佼佼者,陕西陕煤黄陵矿业公司率先在全国煤炭企业实现了国产中厚煤层综采设备智能化,有效推动企业开采技术的进步,在使用过程中其安全、高效、便捷的优势显现明显,下面作者结合工作实际,谈谈智能化工作面的优势与目前存在的缺陷。

关键词:智能化;优势;存在的缺陷一、引言:2015年黄陵矿业一号煤矿首个中厚煤层智能化工作面安装调试成功,实现了地面与顺槽中心的一键启动与远程操控等高级功能,形成了“可视化远程干预”的安全生产新模式,实现地面常态化采煤的作业目标,其安全、高效、操作简便的优势显现明显,同时其缺陷也较为突出。

(一)、目前智能化工作面的实际情况智能化综采工作面目前实现工作面液压支架自动跟机,采煤机记忆截割,工作面所有设备一键启动,所有设备全程监控,超前支护支架地面及顺槽监控中心远程干预等功能,工作面胶带输送机、采煤机、泵站、运输机具有变频调速功能,工作面现有巡视工、监控中心监控员等作业人员7人。

(二)、智能化工作面存在的优势1、全方位视频监控的优势智能化综采工作面现已实现工作面、两超前、胶带输送机机头全方位的视频监控。

其中工作面视频监控主要由支架视频监控与煤壁视频监控两种监控方式。

支架视频监控在液压支架每隔6架安装一台摄像仪,煤壁摄像仪每隔3架安装一台摄像仪,日常工作画面通过摄像仪将监控数据传输给安装在支架上的综合接收器,接收器通过光电转换器传输给监控中心。

为便于监控中心远程干预,采煤机监控视频与液压支架视频会跟随煤机前移不断切换画面,为监控中心工作人员提供视频画面。

其中超前支护支架与胶带输送机机头视频监控是为监控中心远程监控设备运行提供信息,确保监控中心能够更好的操作设备。

2、浓缩液的使用优势智能化综采工作面液压支架对工作面浓缩液要求较高,而浓缩液浓度质量的高低与水质有很大关系。

煤矿综采工作面智能化开采研究

煤矿综采工作面智能化开采研究摘要:现如今煤矿生产中综采技术应用日益普遍,这一技术具有较高的自动化水平,有效提高了煤矿的生产效率与质量。

随着综采技术不断发展,智能化技术的应用也不断增多,综采工作面的智能化开采成为重要发展方向,也已经取得积极成就。

本文总结智能化开采技术特点,分析综采工作面的智能化开采技术,探讨主要技术瓶颈以及应对策略,旨在提高智能化开采的应用水平。

关键词:煤矿生产;综采工作面;智能化技术;应用0引言综采技术应用质量与自动化、智能化技术水平有很强的关联性,在综采技术的基础上,积极应用智能技术手段,可以有效提高煤炭开采的智能化水平,使工作面生产效率与安全性进一步提升。

综采工作面迈向智能化是重要的发展方向,但是也会遭遇一些技术难题,所以必须加强技术探索,突破技术瓶颈,提高技术应用水平。

1智能化开采应用特点首先,智能化开采能够有效提升开采的整体效率。

与传统的开采技术相比,智能化开采采用更多的自动化手段开展工作,有效降低了人为因素导致的煤矿生产效率、质量、安全性问题,有助于各项开采活动规范性开展,确保生产连续性,提高单位时间内的产出。

其次,生产安全性高。

智能化开采有效降低了对人工的需求,工作面操作、运输活动更多是以自动化设备完成,可以实现远程控制,井下作业人员明显减少。

而各种煤矿生产事故基本都发生在井下,从而减低了出现人员伤亡的可能性。

加之各种自动化监控、管理系统的支持,可以故障预警、安全预警,引导疏散,进一步提高了事故应对能力,降低了工作人员的井下安全威胁。

2智能化开采关键技术分析2.1液压支撑控制这一技术能够在多种生产环境下保持良好的应用状态,如果工作面发生围岩变形问题,则顶梁会进入俯仰姿态,也能够有效对抗冲击以及倾斜。

液压支撑控制要发挥应有的作用,需要使用具有良好精度的姿态感应器,置于液压支撑处,收集姿态信号,通过姿态控制器来获取信号,结合信号代表的意义进行调控工作,充分发挥支架的支撑作用,防止出现顶柱错茬咬架。

煤矿综采智能化工作面关键技术解析

煤矿综采智能化工作面关键技术解析摘要:以传统装备为基础,根据其运行特性融入智能技术,建立起煤炭开采智能化模式,为开采活动的开展创设更多良好的条件。

在煤矿综采工作面智能化的发展过程中可能遇到各式各样的技术难题,有必要加强在此方面的探索,突破技术瓶颈。

关键词:煤矿;综采智能化;工作面;关键技术引言煤炭是我国重要的能源之一,在未来一段时间内,煤炭还将继续占据世界能源的主要地位。

信息技术对煤矿行业的发展产生了深远影响。

煤矿智能化,是适应信息工业革命发展方向与趋势的重要技术。

1煤矿智能化开采的定义和应用价值煤矿智能化开采是对矿山资源、生产人员、材料设备、外部环境等进行数字化,实现煤矿生产过程中一切信息可以自动采集、实时传输、全程可视、标准运行、自动操作等,使得煤矿生产可以像智能机器一样实现自我识别并进行决策,实现生产系统高效运营,降低企业运营成本,提高生产效益。

这种将煤矿现有生产方式转化成高度网络集成化、数据智能化的生产方式越来越受到煤矿生产企业的重视,成为煤炭产业发展的趋势所在,煤矿智能化开采核心在于采用高新技术和装备,解决煤矿生产、经营问题。

党的十八大提出加快信息化和工业化融合,走一条新型工业化道路。

煤矿智能化开采是高新技术与煤炭工业的深度融合,取代井下生产工人的各种作业行为,达到煤矿减人、高效生产的目的。

煤矿智能化开采是新一轮产业变革的产物,是经济社会发展的必然业态,代表了煤矿新的发展方向,开创了煤矿生产新的发展格局,推动了煤矿企业高质量发展。

煤矿智能化开采从根本上改变了煤矿传统的以人为主的生产方式,促进煤矿生产由劳动力密集型向人才技术密集型转变,促进煤矿企业效益提升,确保煤矿企业生产安全。

2煤矿综采智能化工作面关键技术解析2.1综采工作面“装备+智能”开采模式综采工作面“装备+智能”开采模式是指以采煤机、液压支架、刮板输送机单机设备智能化为核心,单机间联动、闭锁控制技术简单叠加的控制模式。

国内煤矿综采工作面“装备+智能”开采模式经历了机械化-自动化-智能化三个阶段,最初在引进国外成套装备的同时发展国产采煤装备的机械化,实现了由炮采到普采的转变,初步实现了综采机械化。

智能化采煤工作面控制系统的回采工艺

智能化采煤工作面控制系统的回采工艺摘要:随着科技不断进步,越来越多的智能化设备投入到采煤工作中。

当前,国内经济快速发展,对于能源的需求也越来越大,煤炭作为国内支柱型能源,面对产能不足和从业人员不断减少的艰难时刻,必须要进行智能化升级改造,进一步释放产能,提高工作效率。

本文就智能化采煤工作面控制系统的回采工艺进行介绍。

关键词:智能化;采煤工作面;回采工艺引言综采智能化系统主要由液压支架电液控制系统、视频监控系统、采煤机电控系统、三机泵站集控系统、顺槽集控系统组成[1]。

使用该系统后可以实现在综采工作面集控中心对工作面采煤机、液压支架、刮板运输机、转载机、破碎机、泵站系统、供配电系统的远程控制、工作状态远程监测监控、故障告警、故障记录[2]。

实现“以工作面自动控制为主,人工干预控制为辅”的自动化生产模式。

一、智能化采煤工作面的组成工作面自动化集控系统是将多种技术(如电控、以太网、通信、液压等)融合应用于综采工作面,将采煤机、支架电液控制系统、工作面三机通信控制系统、泵站控制系统及供电系统有机结合起来,由工作面设备精确姿态检测、工作面视频监控系统、集控中心及地面监控系统组成。

实现在工作面集控中心对工作面综采设备的集中监测与远程自动化控制功能。

二、智能化采煤工作面远程控制1、集控中心集中监测集控中心主要由2台隔爆兼本安型计算机、6台隔爆型显示器、1台采煤机计算机、1台KTC150主控制器、1台支架操作台、1台采煤机操作台、1台集控操作台组成。

对综采工作面关键设备工况运行信息的集中监测、故障报警:包括支架、采煤机、开关、泵站、运输机等设备的运行状态、故障信息;具备对工作面语音提示、系统状态显示,包括电话闭锁状态显示、急停状态显示和断路位置显示(断路的具体架号)。

2、集控中心操作步骤井下自动化执行的逻辑顺序:集控中心供电→集控主机开机→启动自动化软件→执行一键启动或分步启动→执行一键停止或分步停止→关闭自动化软件→关闭集控主机→集控中心断电。

煤矿综采工作面智能化技术与设备分析

煤矿综采工作面智能化技术与设备分析摘要:随着产业结构的逐步调整和升级,煤炭行业对开采技术进行了创新和优化,特别是向智能化和自动化方向发展,为煤炭行业的顺利转型提供了基础条件。

目前,综采工作面是智能技术发展和应用的重点对象。

为了促进煤炭行业实现高度智能化和无人化生产的发展目标,有必要充分研究相关技术和设备,以促进煤炭行业的可持续发展。

关键词:煤矿综采工作面;智能化技术;设备引言目前,互联网信息技术已经充斥生活的方方面面。

在很多行业,利用智能技术凸显发展优势已经成为主流模式。

因此,本文考虑将智能技术与当前煤矿开采技术相融合,充分发挥智能技术的优势,提高整个行业的机械化水平和安全性,加快模式转变,使智能技术和装备引领未来矿业发展的趋势。

1煤矿综采工作面智能化技术分析1.1位置监测技术为了实现综采工作面的智能化生产和施工,需要知道各设备的位置和采区的位置,并实时传回操作系统。

因此,经过长时间的研究和开发,位置监测技术被广泛应用。

综采工作面还可以借助模拟系统和虚拟现实技术,对实际环境进行模拟,多维度地探索矿区的具体情况,提前预判在生产中可能会发生的问题,设置好作业模式,做好准备工作,确保生产中工作人员的安全和设备的正常运行。

1.2识别技术智能识别技术作为综采工作面的智能化技术之一,对提高综采自动化水平具有重要作用。

煤矿企业和工作人员应首先明确具体的开采要求,同时建立开发的数学模型,并借助网络技术设计相应的验证算法,以提高识别的准确性,并不断创新和完善,开发更加先进的智能化技术。

煤矿开采作业的环境具有一定的复杂性,只使用以往的记忆识别程序和振动频率传感器无法在实际中起到较为明显的作用。

因此煤矿企业应积极投入研究资金和人力等资源,研发具有高分辨率的自动传感器,减少开采成本,同时学习与借鉴国外先进技术和经验,进一步提高综采工作面作业的智能化水平。

1.3生产连续性保障技术生产连续性保证技术对于生产的均衡控制极其重要。

浅谈煤矿综采工作面智能化开采技术

浅谈煤矿综采工作面智能化开采技术摘要:煤矿产业可以说是我国最高危的几大行业之一,工人们为了开采煤矿,往往身体健康和生命安全都无法得到保障,煤矿综采工作又尤为复杂,为了保护工人的安全,同时也提高工作效率,积极应对这种高危工作场所和工作环境,不断研究煤矿综采工作面智能化开采技术,采用先进技术对煤炭产业进行智能化开采显得尤为重要。

虽然现在煤矿综采工作面智能化开采技术还不够成熟,仍有很多关键问题需要解决,但不可否定的是煤矿综采工作面智能化开采技术的必要性和其开阔的发展前景。

关键词:煤矿;综采工作面;智能化开采技术;发展方向;无人化技术一、前言随着科技的发展和互联网技术的不断进步,我国的传统工业不断结合先进技术进行改进,我国的工业产业等发展方向也相应进行了变革,同时,未来的工业也会与科技和互联网的相关技术结合的越来越紧密,互联网与传统行业的相互融合已是大势所趋,为了迎合时代的发展和科技的进步,进一步符合社会发展需求,企业的转型刻不容缓。

煤炭开采产业在传统上往往需要大量的人力资源,在黑暗恶劣的环境下长期工作,且昼夜不分,还随时面临塌方等危险对人身安全及生命安全带来的危害,工人们在恶劣的环境下,往往饮食等不利于身体健康,确实为高危行业,同时,依靠人力的开采,其工作效率已经严重落后与当代社会的发展需求。

为了保护工人的生命安全和身体健康,也为了在恶劣的环境下,快速科学的进行煤炭开采工作,让技术人员将智能化逐渐融入煤炭综采工作面中,甚至实现无人开采的目标,促进煤炭综采工作的开展,推动煤炭综采工作面智能化开采技术的创新和发展。

二、煤矿综采工作面智能化技术的影响因素(一)环境因素煤矿综采工作面在开采过程中受环境的影响很大,采矿工人在工作当中会面临由井下的顶底板、才高、瓦斯、煤层倾角问题等问题的存在导致的塌方、爆炸,之前新闻中也频频报道,可见种种问题的高发性和危险性,采用智能化技术尤其是无人的智能化技术进行煤矿综采工作并积极落实应用就显得尤为重要。

智能化工作面发展情况介绍20190415

智能化工作面发展情况介绍一、智能化工作面的定义煤炭自动化开采,是指煤炭开采过程中,设备、系统在没有人或较少人的直接参与下,按照人的要求,经过自动检测、信息处理、分析判断、操纵控制,实现开采的过程。

在过去的十几年间,我国煤炭工业取得了惊人的高速增长,产量猛增的同时安全性也大幅提高。

这离不开装备技术和自动化控制技术的发展。

十二五以来,在国家863等重大项目的支持下,液压支架制造、采煤机自动截割、综采工作面智能控制等关键核心技术取得突破,为在煤矿“高配”成套装备奠定了技术基础,在自动化的基础上形成了现阶段可行的“无人操作、有人巡视”的智能化开采模式。

智能化开采是在机械化开采、自动化开采基础上,信息化与工业化深度融合的煤炭开采技术的深刻变革,是指在不需要人工直接干预情况下,采掘装备通过智能感知、智能调控、自主导航独立完成采掘作业的过程。

开采过程中各个自动化系统的融合,实现有机统一、互联互调,才能称之为智能化开采,智能化开采具有3方面技术内涵:①采掘设备具有智能化的自主作业能力;②实时获取和更新采掘工艺数据,包括地质条件、煤岩变化、设备方位、开采工序等;③能根据开采条件变化,自动调控采掘过程。

当智能化采掘设备与自动调度决策集为一体,即为智能化开采工作面。

我国先后攻克了综采成套装备感知、信息传输、动态决策、协调执行、高可靠性等关键技术,研制出具有自主知识产权的综采成套装备智能系统,成功在煤矿工作面实现了“无人操作、有人巡视”的智能化开采模式,工作面所有设备均由设在巷道及地面调度中心进行远程操控,该技术和实际应用效果达到了国际领先水平,引领了我国煤炭科学开采的发展方向。

二、智能化工作面的现状自从2000年以来,智能化开采先后在神华、中煤、兖矿、陕煤、同煤、阳煤、晋煤、平煤、冀中、淮南、山能等国内主要矿区的100多个综采工作面应用。

2014年5月8日,黄陵矿业一号煤矿1001工作面首次实现了智能化无人开采,成为中国煤炭开采史上具有里程碑意义的一次革命;2015年9月,该矿成为全国煤矿智能化无人开采技术的试点示范单位,积极推动更多企业通过“机械化换人、机器人作业、自动化减人”提高安全保障能力。

煤矿开采的智能化与自动化

智能化与自动化的挑战与解决

04

方案

技术挑战

01

技术更新换代

随着科技的不断进步,煤矿开采的智能化与自动化技术 也在不断发展,需要不断更新和升级设备和技术。

03

02

数据处理与传输

智能化与自动化技术需要处理大量的数据,包括矿井环 境参数、设备运行状态等,需要高效的数据处理和传输 技术。

传感器与控制精度

05

未来展望

技术发展趋势

无人化开采

随着机器人技术和自动化技术的 不断发展,未来煤矿开采将实现 更高程度的无人化,减少人工干

预,提高生产效率和安全性。

智能化决策

通过大数据、云计算和人工智能等 技术,实现煤矿开采的智能化决策 ,提高资源利用率和生产效益。

智能化监控

利用物联网和传感器技术,实时监 测矿井环境和设备状态,及时预警 和处置安全隐患。

03 煤矿开采自动化技术

自动化采煤设备

采煤机自动化

采用自动化采煤机,实现远程控 制、自动截割、故障诊断等功能 ,提高采煤效率。

液压支架自动化

通过自动化控制系统,实现液压 支架的自动移设、自动调平、自 动维护等功能,提高工作面安全 性和效率。

自动化运输设备

刮板输送机自动化

采用自动化控制的刮板输送机,实现 远程控制、自动启停、故障诊断等功 能,提高运输效率。

传统煤矿开采方式存 在效率低下、安全隐 患大等问题。

智能化与自动化的意义

A

提高开采效率

智能化技术能够实现自动化作业,减少人工干 预,大幅提高开采效率。

保障安全

自动化技术可以降低人工操作的风险,减 少事故发生率,保障矿工的生命安全。

B

C

降低成本

综采工作面智能化采煤的关键技术

综采工作面智能化采煤的关键技术摘要:我国煤炭事业发展速度颇快,科学技术水平不断提高,随着互联网人工智能时代的到来,各行各业紧跟时代发展脚步完成企业转型调整。

煤矿企业借助各类智能化开采技术提高开采效率成为大势所趋。

鉴于此,本文对综采工作面智能化采煤的关键技术进行分析,指出相应的优化解决措施,以期为煤矿工作者提供指导,进而呈现更好的技术应用效果。

关键词:综采工作面;智能化;采煤;关键技术引言一直以来,煤炭开采效率、安全性和成本是煤矿企业关注的主要问题;同时,煤炭作为我国国民经济发展的主要动力,实现煤炭的安全高效开采对于经济发展和社会进步具有重要意义。

“智能化”是未来所有行业发展的趋势,煤炭行业也不例外。

实现煤矿综采工作面的智能化开采旨在根据工作面的地质条件、煤层条件以及瓦斯等情况,采用理论分析与实践经验相结合的方式实现对工作面煤层的智能化开采。

1自动化综采工作面系统技术的发展要求煤矿的开采在当下的工种中是一个及其危险的行业,它所处的环境比较复杂,相比常见的其他行业中,煤炭业所用的机器化比较落后和复杂。

目前煤炭的自动化综采工作面仍然存在很大的漏洞,需要不断发展和壮大,只有切实的得到改善,才能确保煤炭的自动化开采顺利进行,当前矿区的自动化技术还不够完善,已经具备了基础的生产能力,基本实现自动化生产,目前智能化煤炭综采的工作面系统还需要稳定高效的开展。

抗电磁干扰能力强的网络通信传输平台,未来矿区在自动化煤炭综采系统仍需克服关键性技术问题,以此在推动工作顺利进行的同时,保障技术的稳步发展。

2综采工作面智能化采煤的关键技术2.1振动法自动放煤振动法自动放煤工艺是一种振动传感器起作用,识别不同物体碰撞时的信号差别,进而可以识别煤矸石。

该工艺流程包括如下几个方面:第一,前端滤波平滑处理;第二,电信号去降噪处理;第三,功率谱分析处理。

在该设备位置设置多种传感器,通常借助信息融合算法处理感知层采集的数据,与此同时将处理后的结果传输给液压支架传感器,最终可以实现对液压支架的智能化。

煤矿综采工作面智能化开采

当代化工研究Modem Chemical Research70技术应用与研究2021•08煤矿综采工作面智能化开采*籍玄宁(西山煤电(集团)有限责任公司山西030053)摘耍:为了进一步提升我国煤矿开采的效率和安全性,我国的煤矿开采逐步向智能化发展,我国目前的智能化煤矿开采还处于起步阶段,许多关键性问题还未解决.分析目前煤矿智能化开采餉应用现状,指出由于煤矿综采工作面开采条件的多样性和复杂性,煤矿的智能化开采发展必然是需要经历分阶段发展的过程,同时需要开采设备和控制技术的提升和井下作业人员素质和能力的提高,智能化的开采必然是一个长期的过程.通过分析归纳总结了煤矿智能化开采的四个阶段,并且对每个阶段总结了典型特点和技术概要.分析认为,目前煤矿的智能化开釆仍然需要在管理观念、投入力度、研发团队建设等方面发力.关键词:煤矿;智能化开釆;智慧矿山;智能探测中图分类号:T文献标识码:AIntelligent Mining in Fully Mechanized Coal Mining FaceJi Xuanning(Xishan Coal and Electricity(Group)Co.,Ltd.,Shanxi,030053)Abstract:In order to f urther improve the efficiency and safety of C hina's coal mining,China's coal mining is gradually developing towards intelligence.At p resent,China's intelligent coal mining is still in its infancy,and many key p roblems have not y et been solved.This p aper analyzes the current application status of i ntelligent mining in coal mines,and p oints out that because of t he diversity and complexity of m ining conditions in J ully mechanized coal miningface,the development of i ntelligent mining in coal mines needs to go through an inevitable p rocess of p hased development,and at the same time,it needs the improvement of m ining equipment and control technology and the improvement of t he quality and ability of u nderground workers.Intelligent mining is bound to be a long-term process.Through analysis,the f our stages of i ntelligent mining in coal mine are summarized, and the typical characteristics and technical summary of e ach stage are summarized.According to the analysis,at p resent,the intelligent mining of coal mines still needs to exert efforts in management concepts,investment and R&D team building.Key wordsi coal mine;intelligent minings smart mine;intelligent detection煤矿是中国的主要能源,保证安全高效的开采有着十分重要的意义。

浅析煤矿综采工作面智能化开采技术的发展及应用

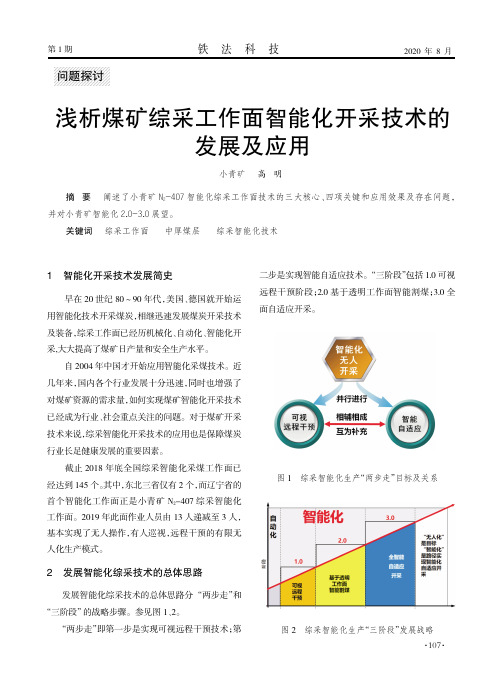

浅析煤矿综采工作面智能化开采技术的发展及应用小青矿高明摘要阐述了小青矿N2-407智能化综采工作面技术的三大核心、四项关键和应用效果及存在问题,并对小青矿智能化2.0-3.0展望。

关键词综采工作面中厚煤层综采智能化技术1智能化开采技术发展简史早在20世纪80~90年代,美国、德国就开始运用智能化技术开采煤炭,相继迅速发展煤炭开采技术及装备,综采工作面已经历机械化、自动化、智能化开采,大大提高了煤矿日产量和安全生产水平。

自2004年中国才开始应用智能化采煤技术。

近几年来,国内各个行业发展十分迅速,同时也增强了对煤矿资源的需求量,如何实现煤矿智能化开采技术已经成为行业、社会重点关注的问题。

对于煤矿开采技术来说,综采智能化开采技术的应用也是保障煤炭行业长足健康发展的重要因素。

截止2018年底全国综采智能化采煤工作面已经达到145个。

其中,东北三省仅有2个,而辽宁省的首个智能化工作面正是小青矿N2-407综采智能化工作面。

2019年此面作业人员由13人递减至3人,基本实现了无人操作,有人巡视,远程干预的有限无人化生产模式。

2发展智能化综采技术的总体思路发展智能化综采技术的总体思路分“两步走”和“三阶段”的战略步骤。

参见图1、2。

“两步走”即第一步是实现可视远程干预技术;第二步是实现智能自适应技术。

“三阶段”包括1.0可视远程干预阶段;2.0基于透明工作面智能割煤;3.0全面自适应开采。

图1综采智能化生产“两步走”目标及关系图2综采智能化生产“三阶段”发展战略问题探讨··1072.1“两步走”第一步:实现可视远程干预式开采技术。

采用以太网实现综采设备数据上传,通过矿井自动化网络,实现在监控中心对设备的远程操控,达到工作面无人化开采的目的。

操作人员在工作面运输顺槽或地面监控中心远程遥控干预设备智能化运行,同时在工作面外安排检修人员和巡视人员,工作面落煤区域无人操作,实现有限无人化。

第二步:智能自适应。

煤矿智能化开采工作面管理经验和做法

2、地面调试要求: 1)、地面需有足够的场地安装煤机、运输机、50 架支架、移变、开关、控制设备、水处理设备、泵 站。

示例一:某矿地面调试期间未使用水 处理设备,导致地面调试期间液压 系统就受到了严重污染。

示例二:某矿地面调试地面仅仅布设 20余架支架,导致支架自动作业程 序与煤机记忆割煤程序无法完全全 工艺段核对。

示例:某矿泵站控制柜采用非标 ModBUS协议,厂家沟通不及时,集 控中心始终无法与泵站子系统完成 通讯、控制工作,影响智能化调试 进度

4)、智能化工作面开关设备,若采取通讯进行控 制,则应满足如下要求: (1)、设备应具备通讯断路后自我保护功能,可 以在2s内完成停机动作。 (2)、在通讯线路正常情况下,控制延时不得超 过200ms。 5)、各子系统厂家必须向智能化控制厂家提供的 通讯协议必须包括智能化厂家需求的所有接口,不 得借故拒绝提供。

2)、地面调试应编制地面调试安全技术措施、地 面调试设备布置示意图、地面调试供电系统图、 地面调试进度图表,保证地面调试设备、开关与 井下所用设备、开关的一致性,确保地面调试工 作安全、有序进行。

示例:某矿地面调试与井下调试所用 开关型号不同,导致通讯协议修改, 井下试生产期间还要重新进行调试开 关控制、通讯工作,给安全生产带来 一定隐患。

1)、由厂家指导编制安装计划。然后依据计划采用分架安 装或者分类安装的方式进行安装。

2)、地面装运设备时,应轻拿轻放,车内严禁有水、杂物等。

3)、地面装车后,车皮上加网封闭并贴封条,严防设备运输 期间丢失。

4)、井下若有条件,可设置专门的设备储藏硐室并上锁安专 人管理。若在巷道内储存则必须安专人现场交接管理,储存 地点要确保干燥、顶板完好。

煤矿综采工作面智能化技术与设备分析

煤矿综采工作面智能化技术与设备分析摘要:在人工智能技术影响下,煤矿综采越来越成熟,正在逐渐朝着智能化方向发展和转型。

在转型过程中,虽然传统综采技术逐渐完善,但由于传统综采依旧需要人工进行协助,而人工协助时极易出现各种问题。

因此,有必要对综采工作面智能化有关技术进行研究和分析,探索智能化技术在综采工作中实际应用措施和路径,使有关技术能够得到全面推广,使人们可以正确了解煤矿综采智能化的优势。

关键词:煤矿综采智能化技术中图分类号:TD67 文献标识码:A引言长期以来,煤炭在我国能源结构中占据重要地位,并且在未来很长的一段时间内保持我国能源结构的主体地位。

目前,随着开采深度的不断加大,深部煤岩体处于高地温、高渗透压等恶劣环境中,采动影响剧烈、冲击地压等矿山灾害时有发生,对矿工的生命安全以及煤矿的安全生产威胁极大,为实现煤炭资源安全、高效、绿色开采,发展智能化开采技术势在必行。

1智能装备、煤矿机器人应用情况1.1机电运输智能化装备方面燃煤电厂和平板门井下所有煤炭固定装置的远程自动化允许统一和集中的地面控制;2019年底,可调密封,改进信号,摩托车,汽车。

重建提升罐系统。

通过主要货运系统和煤炭搬迁实现自动化远程转换,将粘性布克和仓库工人转换为检查员,无人值守维护鼓风机和地下水泵,并减少12名工作人员。

通过提升信号和重组塔系统,子树的壶嘴信号减少了6个人的员工。

1.2通防智能监控安全的系统在线,各个监控点无错、关机、可靠,多系统的移动平台连接子系统,工作完美。

2019年4月,无人值守的便携式智能提取系统发布,目前提供精确的数据采集、正确的发送和接收操作以及稳定的系统。

智能矿床系统。

该网络集成系统解决了目前燃煤电厂煤炭生产监控结构和应用中的最大问题,为监控系统的全数字化转移提供了解决方案。

重新界定监测站的功能和监测电力的工作流程,并在全数字传输系统框架内整合多个系统,以促进跨系统整合到煤炭生产监测系统中,并为信息交流和煤炭联合加工提供新思路;具有四个网络的融合系统实现了实时数据、分析和使用的融合、开源2D地理信息系统技术的使用、地图的可视化、系统健康的显示、实时数据、警报等,以及网络小巷的处理。

智能化综采工作面简介

煤矿智能化综采工作面评价调研汇报材料一、评价目标智能化综采工作面采用资源条件适应型综采技术与装备,液压支架采用电液控制系统,采煤机具备记忆截割、智能调速调高等功能,刮板输送机、转载机采用变频智能调速控制,综采工作面具有远程集中控制系统,能够在工作面巷道、地面调度中心对工作面进行远程协同控制,能够实现在地面调度室和顺槽监控中心对综采工作面采煤机、液压支架、刮板运输机、转载机、破碎机、皮带运输机、泵站系统供配电系统的工作状态远程监测监控、远程控制、故障警告故障记录及工作面生产设备的“一键”启停功能。

实现采煤机记忆截割采煤,液压支架自动跟机作业;实现工作面采煤机、液压支架、破碎机、运输系统、供配电系统、泵站系统的联动闭锁控制。

实现智能化采煤的常态化,切实改善劳动环境、降低劳动强度、减员增效,增强安全性的前提下提升生产效率。

二、评价内容及实现功能(1)采煤机具备滚筒截割路径记忆、位置定位、远程控制、姿态控制功能。

(2)液压支架配备电液控制系统,能够跟随采煤机在全工作面范围自动完成支架伸收护帮、移架、推溜、喷雾除尘等动作,并具备远程控制、支架全姿态监测功能。

(3)乳化液泵站具有流量调节功能,实现高压自动反冲洗、自动配比补液,实现对乳化液的浓度监测。

(4)综采工作面设备配备矿压监测系统,实时监测顶板压力情况。

(5)综采工作面设备实现集中、就地和远程控制,实现采煤机、液压支架、刮板输送机协同控制,主要生产流程实现一键启停功能,完成对各设备的监控、控制以及故障诊断。

(6)刮板输送机、采煤机、液压支架电液控制系统自动找直功能。

采煤机上安装惯导系统(使用激光陀螺的纯捷联惯导系统)为核心的刮板运输机曲直度监测系统,并结合集控中心和液压支架电液控制系统、推拉精细控制系统完成三直的自主管理。

通过推移行程数据、采煤机自身编码器和惯性导航对数据同时进行校准,根据三个坐标方向角度的测量,将获取的采煤机行走状态数据传输至集控中心,集控系统专用软件分析得到刮板机曲直度,再通过数据处理主机分析得到支架推拉油缸相应的动作逻辑和动作量,将需调整数据发送给液压支架电液控制系统,配合电液控制系统的精确推溜阀对刮板运输机进行调整,实现对工作面直线度的调整。

煤矿开采的自动化与智能化技术

构建统一的技术平台,实现不同设备、系 统间的互联互通,提高开采效率。

开发智能化决策支持系统,利用大数据和 人工智能技术,为矿井安全、生产决策提 供支持。

人才培养与引进

专业人才培养

在高校和培训机构开展相关专业,培养 具备自动化和智能化技术的人才。

建立激励机制

通过建立合理的激励机制,鼓励人才 创新,为自动化和智能化开采技术的

和智能化开采系统。

成熟阶段

目前,煤矿开采自动化与智能化 技术已经进入成熟阶段,各种先 进的技术手段不断涌现,推动了 煤矿开采技术的不断升级和进步

。

技术应用现状与前景

应用现状

目前,煤矿开采自动化与智能化技术已经在国内外得到了广泛应用,各种自动化 和智能化开采系统在煤矿生产中发挥着重要作用,提高了生产效率和安全性。

煤矿开采的自动化 与智能化技术

汇报人:可编• 煤矿开采自动化与智能化技术概述 • 自动化开采技术 • 智能化开采技术 • 自动化与智能化开采技术的挑战与解决方

案 • 案例分析

01

煤矿开采自动化与智能化 技术概述

定义与特点

定义

煤矿开采自动化与智能化技术是指利用现代信息技术、控制技术和人工智能技 术等手段,实现煤矿开采过程的自动化和智能化,提高生产效率和安全性。

特点

自动化与智能化技术具有高效、安全、环保等特点,能够大幅提高煤矿开采的 效益和安全性,降低事故发生率,减少对环境的破坏。

技术发展历程

初级阶段

早期的自动化技术主要集中在单 个设备的自动化控制,如采煤机 、输送机等设备的自动化控制。

发展阶段

随着信息技术和人工智能技术的 不断发展,煤矿开采自动化与智 能化技术逐渐向系统化、集成化 方向发展,形成了完整的自动化

3305综采工作面智能化系统简介

3305综采工作面智能化总结我矿明确了以创新驱动为动力,推进智慧矿山建设向纵深发展的总思路,把握“自动化、信息化、无人化、少人化”升级方向,着力打造本质安全型矿井。

3305工作面目前是我矿第一个自动化工作面,工作面预算资金1300万元,智能化系统由郑煤机液压电控有限公司配套生产,9月24日开始井下安装,整个工作面11月初安装完毕,进行整机自动化系统调试。

阳城煤矿3305工作面智能化系统采用以井下控制为主、井上监控为辅的操作方式,井上设置智能化控制中心,井下配备集控仓,该工作面自动化系统包括郑煤机ZE07-04型支架电液控制系统、采煤机自动化系统、语音急停控制系统、智能供液监控系统(包含净水装置)、视频系统等子系统,建立了视频监控及语音广播系统以保障设备的安全运行。

3305智能化系统能实现液压支架、采煤机刮板运输机、皮带机、乳化液泵站的远程控制,通过光纤进行数据传输,最终数据上传至地面集控室工控机,完成远程控制及数据显示。

一、3305工作面设备配置情况ZF10000/19/32、ZFG12000/22/32电液控支架共61台;MG500西煤机改造智能化采煤机1台;SGZ830/630前后部运输机各1台;SGZ1000/400桥式转载机一台;SJJ1200/315顺槽皮带机3台。

二、智能化系统包含以下部分及实现的功能1.液压支架电液控系统:可实支架状态监测功能:包括支架高度、支架倾角、压力、推移行程等;实现邻架、成组操作、遥控放煤、自动跟机移架、自动跟机推溜、自动跟机收、伸护帮、自动补压等。

2.采煤机智能化系统:采煤机运行状态可监测采煤机采高、倾角、温度、压力等数据。

根据工作面参数可实现采煤机工艺段自动截割功能。

3.视频监控系统:视频监控系统包含工作面12台云台摄像仪和各转载点8台摄像仪。

视频信号经光纤传输至采煤工作面集控中心和地面监控中心,并有语音通话功能。

4.顺槽集控系统、地面监控系统:井下集控室和地面监控室可实现语音对讲、视频监控、设备一键启停、自动跟机等功能。

国内首个无人自动化工作面--黄陵一矿1001工作面介绍

国内首个无人自动化工作面--黄陵一矿1001工作面介绍2015年,煤矿行业最火的技术之一是“无人智能综采技术”,最成功的应用单位莫过于黄陵一矿,当年5月19日国家安监总局在陕煤化黄陵矿业集团召开了“全国煤矿自动化开采技术现场会”,并于当年6月11日下发了《关于开展“机械化换人、自动化减人”科技强安专项行动》的通知,8月10日下发了《关于开展“机械化换人、机器人作业、自动化减人”示范企业试点工作》的通知,由此拉开了全国煤矿自动化开采的热潮!黄陵一矿无疑是这次煤炭开采革命的先行者,其1001无人工作面曾引来全国各地煤矿企业和科研院校前来学习考察,老王也有幸参加了5月19日的现场会,并到黄陵一矿调度室亲眼目睹了无人自动化开采的风范。

下面老王带您详细了解黄陵一矿的无人智能综采技术。

“1.4-2.2米煤层国产综采装备无人化技术研究与应用”于2013年1月立项,选定一号煤矿1001综采面为试点。

2013年11月,配套设备相继到货,随即进入智能化综采工作面建设阶段。

先后经历了40天的地面组装调试,40天的井下设备安装,20天的自动化功能调试及三个月的工业性试验,虽然遭遇多项困难,但经过不断的努力和技术改进,终于实现了地面“一键启停”及采煤作业的常态化。

黄陵一矿1001工作面基本条件:1)开采煤层:2# 2)开采盘区:十盘区3)煤层厚度:1.4-2.2m 4)煤的硬度:f≈2.5-35)煤层倾角:3-5° 6)工作面长度:235m7)走向长度:2280m 8)配套能力:2.0Mt主要配套设备及厂家:1)采煤机:MG2*200/925-AWD(西安煤机)2)刮板机:SGZ800/1050(张家口煤机)3)液压支架:ZY6800/11.5/24D(平阳重工)4)支架控制系统:天玛SAC系统5)水处理系统:天玛SAP系统6)自动化采煤:天玛SAM系统2014年调试期间也遭遇了很多困难,例如:1月2日,煤机内外喷雾不畅,流量小,雾化效果差;1月7日,远程供液泵站水处理系统堵塞频繁,影响工作面正常供液;1月19日,煤机右摇臂指令器受潮进水,不能控制;1月20日,工作面在自动记忆截割时,煤机电缆在折返过程中频繁脱槽;1月27日,煤机红外线发射器频繁死机重启,影响支架自动跟机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

智能化(自动化)采煤工作面介绍

智能化采煤工作面自动化系统主要由液压支架电液控制系统、智能集成供液系统、综采自动化控制系统等组成,可提高煤矿综采自动化水平,改善煤矿开采安全条件,降低煤矿工人的劳动强度、提高生产效率。

一、液压支架电液控制系统

液压支架电液控制系统是对液压支架实施多功能、高效率、自动化控制的成套设备,能够有效提高液压支架的动作速度,减轻工人的劳动强度,确保生产安全。

可接入煤矿信息化系统,实现井上下综采设备信息的实时共享和分析,为用户的科学生产管理和决策提供有力保障。

电液控换向阀:是电磁换向阀和液控换向阀的组合,具有200L/min、320L/min、500L/min等多种规格,通过电信号控制乳化液流向的电液转换装置。

.

.

控制器:由微处理器、存储器、型式多样的输入输出接口、通信接口等硬件和系统程序、应用程序等软件组成。

通过存储并运行程序,指挥液压支架的所有动作,并监测支架的关键姿态和数据。

传感器:感知支架各种姿态和参数,变换成为电信号传递给控制器,以满足支架信息的处理、存储、显示和控制等要求。

二、智能集成供液系统

智能集成供液系统为煤矿用户提供一套完整的综采工作面支架液压系统供

.

.

液方案,集泵站、电磁卸载、智能控制、变频控制、乳化液自动配比、多级过滤及系统运行状态记录与上传为一体,为综采工作面提供恒压、清洁、配比稳定的高质量乳化液,是煤矿综采工作面高产、高效、节能环保、长时间稳定工作的值得信赖的后备保障系统。

自动配液站:能够实现乳化液的自动配比和工作面乳化液浓度的自动调节,具有动态调节,浓度配比及调整精确的优点。

该系统通过对CONFLOW混合器吸油部分增加电控节流阀来实现配液浓度的调节,控制机构调节精确、具有电气保护系统和机械保护结构,使用最稳定的原装进口机械式的混合器与自动化控制系统相结合,且以最经济可靠的方式实现乳化液配比的自动调节与工作面乳化液系统的浓度调节。

.

.

乳化液泵:该产品工作压力40MPa,公称流量630L/min,采用电控、液控双卸荷冗余系统设计且可实现自动切换;三支撑、中分人字齿传动系统,优化曲轴受力状态和提高负载能力;高耐磨瓷柱塞及进口盘根密封,摩擦力小、寿命高;模块化设计,便于维修,具有稳定可靠、寿命持久、高效节能及维护方便等优点。

三、综采工作面自动化控制系统

综采工作面自动化控制系统,在综采工作面单机设备自动化基础上,建立一套以监控中心为核心,工作面视频、以太网、音频、远控为基础的集中自动化控制系统。

采用拟人手法,把人的视觉、听觉延伸到工作面,将工人从危险的工作面采场解放到相对安全的顺槽监控中心,实现在顺槽监控中心对液压支架、采煤机、刮板输送机、机、破碎机、顺槽胶带机、泵站、开关等综采设备进行远程操控,达到工作面“无人化”开采的目的。

.

.

顺槽监控中心:由视频监视、远程控制、语音通话、安全监控等组成,是设立在顺槽对工作面综采设备进行指挥、集控和统一管理的平台。

地面分控中心:由视频监视、远程控制、语音通话、安全监控四部分组成,是地面调度室对工作面综采设备进行指挥、集控和统一管理的平台。

.

.

. .。