涂层残余应力预测分析模型

一种切削加工中工件表面残余应力的预测方法

一种切削加工中工件表面残余应力的预测方法在切削加工的世界里,工件表面残余应力就像一个隐藏的小怪兽,时不时地给工件的质量和性能捣点乱。

不过别怕,今天就来聊聊怎么预测这个小怪兽的出现。

切削加工的时候啊,就像是厨师在切菜。

刀具就好比是厨师的刀,工件就是那可怜的菜。

刀具在工件上划过,就像刀在菜上切过一样,不过这可比切菜复杂多了。

要预测工件表面残余应力,咱们得先看看切削的参数。

这切削参数就像是做菜时的火候、调料的用量。

比如说切削速度,切削速度快的时候,就像是大火快炒,工件表面受到的力的情况就和小火慢炖不一样。

如果切削速度太快,那工件表面就像被急火猛烧的菜,容易产生比较复杂的应力情况。

还有切削深度,这就好比切菜的时候切得深还是浅。

切得深,那对菜的内部结构影响就大,对于工件来说,切削深度大的时候,残余应力的分布和大小也会有很大变化。

再说说刀具的几何形状。

刀具的形状千奇百怪,不同的形状在切削的时候就像不同形状的手在捏泥巴。

有的刀具像个尖尖的锥子一样,这种刀具切削的时候,工件表面受到的力是一种情况。

而那种钝一点的刀具,切削起来就像用不太灵活的手在捏泥巴,工件表面的应力情况又会不同。

刀具的前角、后角这些角度也很关键。

前角大的刀具切削的时候,就像用比较锋利的东西轻轻划过工件,产生的应力可能相对小一点。

而后角如果不合适,就像是在工件表面刮的时候留了个小尾巴,也会影响残余应力。

材料本身的特性也不能忽视。

工件材料就像人的性格一样,各不相同。

有些材料像软妹子一样柔软,比如说铝这种材料,切削的时候应力的产生和传播就比较温和。

而像钢铁这种硬汉子材料,切削起来就像在和一个强壮的对手搏斗,应力的情况就比较复杂。

材料的硬度、韧性这些特性都在默默地影响着切削过程中残余应力的产生。

那怎么去预测呢?咱们可以做一些实验。

就像试菜一样,先在小的工件上进行不同切削参数、刀具形状下的切削,然后用专业的设备去测量工件表面的残余应力。

这就像先尝一小口菜,看看味道对不对。

热障涂层的残余应力分析

些结果对分析热障涂层结构的失效机制有指导意义 .

关 键 词:热障涂层;残余应力;失效分析

中图分类号:V 254.2

文献标识码:A

文 章 编 号:1001-596(5 2004)03-0272-04

Residual stress analysis of thermal barrier coatings

即

! ! h#i xi =

lh-iE"i(i $xi - !i!T)= 0 (2)

其变形协调条件为

$xl = $x2 = $x3 = $x4 将式(2)、式(3)联立,求得

(3)

!T

!! $xi = $yi =

hiE!i i l -"i hi Ei l -"i

(4)

把(4)式带入(l)式,得到残余应力表达式:

[2]Bose S,DeMasi-Marcin J. Thermai barrier coating experience in gas turbine engine at Pratt & Whitney[ A]. Thermai Barrier Coating Worksho[p C]. NASA Conference Pubiication 3312 ,1995 . 63 ~ 77

Abstract:An expression for caicuiating residuai stresses in a thermai barrier coating structure was deveioped . Effects of Young’s moduius,coefficients of thermai expansion(CTE)and thicknesses of the ceramic coating and thermaiiy grown oxide(TGO)were anaiyzed based on the expression . The main resuits are as foiiows:compressive in-piane residuai stresses are generated with iowering temperature in both ceramic coating and TGO,which exhibits a iinear reiationship with the temperature drop . And the greater the Young’s moduius or the iess the CTE,the greater the residuai stress in ceramic coating or in TGO. Whiie the infiuence of thickness on residuai stress is negiigibie . The maximum residuai stress in ceramic coating is about 300 Mpa,much iess than the compressive strength of buik ceramic materiai . On the above resuits,it is suggested that buckiing of deiaminated ceramic coating shouid be responsibie for its finai spaiiation .

涂层残余应力预测分析模型

涂层残余应力预测解析模型:平面几何模型热喷涂涂层:熔化的金属颗粒高速碰撞基板然后快速冷却(淬火),在几毫秒时间内冷却。

形成大的拉应力。

蠕变和屈服是主要的应力释放的机理。

一个典型的预测热喷涂涂层残余应力分布的数学模型。

1 模型公式建立在平面几何的基础之上。

1.1 沉积应力1.1.1 第一层应变(1)σq——内(淬火)应力;E d——杨氏模量假设每一个部位产生的应变是不相等的,并产生反作用力F(图1),于是有(2)可以写为(3) 在涂层形成一个很大的拉应力,同时,在基板上上产生一个对等的平衡的反作用力——压应力。

形成弯矩(banding moment)(4) 中性层δ1(5)Composite beam stiffness(6)平衡弯矩M1,产生曲率变化,κ1-κ0(7)通常,κ0可以处理为零。

如果涂层在凹面,则曲率是可以明确的。

图1的情况。

假设双向应力相等(σx =σz),厚度方向应力可以忽略(σy =0)。

由泊松效应(Poisson effect),σz将在x方向导致一个应变。

X方向的net应变可以写为(8) 于是,x方向的应力应变关系可以表示为:(9) Effective young’s modulus value.由于仅考虑弹性状态,因此,基板内沿着厚度方向的应力变化应该是线性的,只需要计算基板的底部和顶部的应力即可。

从材料力学可以计算:(10)(11) 于是,可以得出涂层第一层中部的应力:(12) 1.1.2 第二层考虑在基板(镀层)上冲击形成第二层,如图2所示。

不等应变的大小与前面相同。

平衡应变改为:(13) 该式中,F2是作用在前面的镀层与基板构成的复合板上的,其中性层δ1如图1所示。

这一层与基板具有相同的应变,E2e是等效杨氏模量:(14) 代入上式,可以得到F2的表达式:(15)F2分摊在镀层第一层和基板中。

作用在基板上的力为:(16)同样,作用第一层镀层上的力为:(17)显然地,F2s和F2w都是压应力。

一种多陶瓷热障涂层的残余应力检测方法

一种多陶瓷热障涂层的残余应力检测方法在航空航天领域,热障涂层是一种常用的技术,用于保护航空发动机等部件免受高温、高压和腐蚀等环境的影响。

其中,多陶瓷热障涂层是一种性能优异的新型涂层材料,具有高温抗氧化性能和优良的隔热性能。

然而,热障涂层在使用过程中会受到各种力的作用,从而产生残余应力,若残余应力过大会影响其使用寿命和性能。

因此,残余应力的检测对于热障涂层的可靠性至关重要。

目前,常用的残余应力检测方法包括X射线衍射法、中子衍射法、全场光学法等。

然而,这些方法存在一定的局限性,如X射线衍射法需要昂贵的设备和专业的操作人员,中子衍射法对试样尺寸和形状要求较高,全场光学法对试样表面质量要求高。

因此,有必要探索一种简便、快速、准确的多陶瓷热障涂层残余应力检测方法。

近年来,基于声波谐振技术的残余应力检测方法逐渐受到关注。

该方法通过分析多陶瓷热障涂层在声波作用下的谐振频率变化,来间接获取残余应力的大小和分布情况。

与传统方法相比,声波谐振技术具有简单易行、高效准确等优点,适用于多样化的试样形状和尺寸。

具体而言,该方法首先利用压电传感器在试样表面激发声波信号,然后通过信号处理系统测量谐振频率的变化。

根据声波在多陶瓷热障涂层中传播的方式,可以间接推导出残余应力的大小和类型。

通过数学模型的建立和优化算法的应用,可以更准确地分析残余应力的分布情况,为工程师提供可靠的数据支持。

此外,声波谐振技术还可以结合有限元分析等数值模拟方法,对残余应力的影响因素进行深入研究。

通过对多种工况下残余应力的变化规律进行探究,可以为优化设计和改进工艺提供重要参考。

同时,该方法还可以实现在线、实时监测,帮助及时发现和解决问题,提高生产效率和产品质量。

综上所述,基于声波谐振技术的多陶瓷热障涂层残余应力检测方法具有广阔的应用前景和研究价值。

通过不断深入探索和创新,相信这一方法将为航空航天领域的发展和进步做出重要贡献。

纳米结构陶瓷涂层磨削表面残余应力的研究

纳米结构陶瓷涂层磨削表面残余应力的研究纳米结构陶瓷涂层具有优异的物理和化学性质,在工业领域得到了广泛应用。

然而,在制造过程中,涂层表面会存在磨削表面残余应力,会影响其性能。

本文将介绍一些关于纳米结构陶瓷涂层表面残余应力磨削的研究。

将纳米结构陶瓷涂层施加于基础材料表面,往往是利用化学气相沉积等方法得到的。

然而,磨削涂层表面可能会引起塑性变形,如材料弯曲和切割等。

这些变形会导致残余应力的产生,进而导致材料的破裂和损伤。

考虑到材料表面的残余应力是否存在,以及其强度和分布方式的研究是非常重要的。

研究发现,纳米结构陶瓷涂层表面的残余应力与其制备过程中涂层薄层内部的应力、强度等性质密切相关。

在磨削涂层表面时,由于材料内部的晶体畸变引起了弹性能的差异,因此表面出现残余应力也是可以理解的。

在磨削过程中,塑性变形也会导致残余应力的变化,而不同的磨削方式和参数也会对残余应力产生影响。

最近的一些研究表明,通过在涂层表面添加界面含量,可以显着地提高其磨削表面残余应力的抵抗力。

另外,纳米结构陶瓷涂层中的晶界、缺陷和微孔等结构也会对残余应力产生显著影响。

因此,在制备涂层时,可以通过控制粉末中的缺陷和孔隙等因素,来调节磨削表面残余应力的分布。

为了更深入地了解纳米结构陶瓷涂层中表面残余应力的形成和演化机制,还需要进一步的研究。

例如,可以利用电子显微镜和成像技术等手段,对材料结构和变形进行更直接的观察和分析。

同时,也需要引入新的理论和模型,以定量预测和描述纳米结构陶瓷涂层中表面残余应力的分布和演化规律。

总之,磨削表面残余应力是影响纳米结构陶瓷涂层性能和寿命的重要因素之一。

通过加强对材料中残余应力的研究,可以指导材料的制备和加工,提升其性能和应用范围。

由于没有数据提供,因此在此无法进行详细分析。

但是可以提供一些可能与磨削表面残余应力相关的数据。

1. 材料结构数据:纳米结构陶瓷涂层材料的晶体结构、晶粒尺寸、形貌等结构参数都对其残余应力产生显著影响。

热障涂层抗氧化夹层界面残余应力分析

关键词 : 障涂层 ; 氧化夹 层 ; 热 抗 四层球模 型 ; 解析式

中 图 分 类 号 : G14 4 T 7 . 文 章 编 号 :O 4 1 2 2 0 )6 2) 一 0 1 0 3 X( 0 8 1— () ( O 4

Ana y i f I t r a i l Re i a r s n The m a l s s o n e f c a s du lSt e s i r l

Ke r s: h r lb r i r c a i g; nt— ox da i n i t ra e ; o — c nc nti y wo d t e ma a re o tn a i i to n e l y r f ur o e rc— s phe e o e ; r s m d l a l tc lmo l na y ia de

维普资讯

中国 机 械 工 程 第 1 卷 第 1 期 2 0 9 6 0 8年 8月下 半 月

热 障涂层 抗 氧 化 夹 层 界 面残 余 应 力 分 析

徐 颖 强 汪震 隆 李剑 锋

西 北 工 业 大 学 , 安 ,10 2 西 7 0 7

Ba re a i s Co a ni g O x d to - r ssa e I t ra e r irCo tng nt i n i a i n- e it nc n e l y r

Xu Yi g in W a g Z e l n Li in e g n qa g n h no g a fn J

No t r hw e t r l e hnia n v r iy, ’ n, 1

Ab t a t sr c :Pl s a — s r y d A 1(3 i e l y r w h c w a p e a rc t d c n p e e t ox ge am pa e 2 ) nt ra e ih s r f b ia e a r v n y n pe ta i n t o gh h i t r o e t d or st n t t p o t S t a t e t e m al r wn o i a in ne r to hr u t e n e c nn c e p o iy i he o c a , O h t h h r ly g o x d to ( TGO ) g o h a h al r a e s p r s e h we e , h e a rc t d A 1O3 ntra e i e u ti r wt nd t e fiu e c n b u p e s d, o v r t e pr fb ia e 2 i e ly r w l r s l n l i t ra il te s e iti u i n A f u n e f ca sr s r d srb to . o r— c nc n rc— s h r g o e rc l o e , m a e u o t p o t o e ti p e e e m tia m d l d p f o c a, i t ra e , n e ly r TGO , n o d o t w a e eo e a e n t r e dm e in ls a eO he ma a re o t s a d b n c a , s d v l p d b s d o h e — i nso a h p ft r lb rirc a i . ng A n h e a irO ee a ti tra ilr sdu 1s r s e e d n n A1( i t ra e hikn s o o es o d t e b h vo fr lv n n e f ca e i a te s d p n i g o 2 n e l y rt c e s f rm d l f c n a e a d o e o p o o r s e tv l w a su id o c v n c nv x m r h lgy e p c iey s t de .Th r s ls h w h t h h c n s o A1O3 e e u t s o t a t e t ik e s f 2 i t ra e a r a fe to h n e fca e iu ls r s iti u i n O he ma a re o t gs n e l y rh sa g e te fc n t e it ra ilr sd a te sd srb to ft r 1b rirc a i . n

cvd 陶瓷涂层热膨胀系数和残余应力试验方法

cvd 陶瓷涂层热膨胀系数和残余应力试验方法嘿,咱今儿就来唠唠这个 CVD 陶瓷涂层热膨胀系数和残余应力试验方法。

你说这热膨胀系数和残余应力,那可真是相当重要啊!就好比咱盖房子,根基得稳吧,这陶瓷涂层也是一样的道理呀!先说说热膨胀系数的试验方法。

咱可以把它想象成是观察一个物体热了之后会怎么“变胖”的过程。

那怎么观察呢?可以用一些专门的仪器设备呀,就像医生给咱检查身体用的那些工具似的。

通过这些仪器,能精确地测量出陶瓷涂层在不同温度下的变化情况。

这可不是随便测测就行的哦,得严谨认真,就跟咱做数学题一样,一步都不能错!然后呢,残余应力这玩意儿也不能小瞧。

它就像是藏在陶瓷涂层里的一个小秘密,要是不搞清楚,说不定啥时候就给你来个“小惊喜”呢!那怎么去发现这个秘密呢?这可得有专门的办法。

比如说可以用一些特殊的力学测试手段,去探究涂层内部的应力情况。

这就好像是在挖掘宝藏,得细心、耐心,一点点地去寻找线索。

在做这些试验的时候,可不能马马虎虎的呀!每一个步骤都得严格按照要求来,不然得出的数据不准确,那不就白忙活啦?就像做饭一样,调料放错了或者火候没掌握好,做出来的菜能好吃吗?而且啊,做这些试验的人也得是专业的才行。

你想啊,要是让一个不懂行的人去摆弄那些仪器,那不是瞎搞嘛!这就好比让一个不会开车的人去开赛车,那能不出事儿吗?所以说,得找那些有经验、有技术的人来操作。

那做完了试验,得到了数据,咱就得好好分析分析啦。

这数据可不是摆在那好看的,得从里面看出门道来。

就跟破案似的,从那些蛛丝马迹中找到真相。

通过对数据的分析,咱就能知道这个陶瓷涂层的性能到底咋样,能不能满足我们的要求。

总之呢,CVD 陶瓷涂层热膨胀系数和残余应力试验方法可太重要啦!这可不是闹着玩的事儿。

咱得认真对待,用专业的态度和方法去做,这样才能得到可靠的结果呀!你说是不是这个理儿?咱可不能在这上面打马虎眼,不然最后吃亏的还是咱自己呀!所以呀,大家都要重视起来,让这些试验方法为我们的陶瓷涂层研究和应用保驾护航!。

热喷涂过程中热障涂层残余应力分析

热喷涂过程中热障涂层残余应力分析热喷涂过程中热障涂层残余应力分析热喷涂是一种常用的表面涂层技术,可以提供材料的保护性能和功能增强。

然而,热喷涂过程中会产生残余应力,这可能导致涂层的破裂、剥离或变形,从而影响涂层的性能和寿命。

因此,对热喷涂过程中的残余应力进行分析和控制非常重要。

首先,热喷涂过程中的残余应力主要来源于两个方面:热应力和冷却收缩应力。

热喷涂技术通常需要在高温下进行,涂层材料在熔化和喷涂后迅速冷却,这导致涂层表面和内部产生温度梯度和热应力。

同时,冷却过程中,涂层材料由于收缩而产生冷却收缩应力。

这两种应力的叠加可能导致涂层产生各种应力状况。

其次,为了分析热喷涂过程中的残余应力,可以采用数值模拟方法。

首先,需要将热喷涂过程建模,包括涂层材料的物理特性、热传导、热辐射和流体力学等。

然后,根据实际情况设置边界条件和初始条件,并考虑喷涂参数的影响。

通过数值模拟,可以计算出涂层在热喷涂过程中的温度场和应力场。

然后,可以通过实验方法验证数值模拟结果。

可以在实际热喷涂过程中安装应变计等测量设备,实时监测涂层的应变情况。

同时,还可以采用X射线衍射等非破坏性测试方法,对涂层的晶体结构和残余应力进行测量。

通过实验数据的对比分析,可以验证数值模拟结果的准确性。

最后,根据分析结果,可以采取一些措施来控制热喷涂过程中的残余应力。

例如,可以优化喷涂参数,调整涂层的厚度和成分,以减小残余应力的产生。

此外,还可以采用后续热处理或机械加工等方法,对涂层进行应力释放或改变其应力状态,从而提高涂层的性能和寿命。

总之,热喷涂过程中的残余应力分析对于提高涂层质量和性能至关重要。

通过数值模拟和实验方法的结合,可以获得准确的应力分布信息,并采取相应的控制措施,从而实现涂层的有效保护和性能增强。

热循环条件下热障涂层断裂韧性和残余应力测试分析

Investigations on Fracture Toughness and Residual Stress of Thermal Barrier Coatings during Thermal CyclingCandidate Chen QiangSupervisor Associate Professor Mao WeiguoCollege Faculty of Materials, Optoelectronics and PhysicsProgram The Preparation and Mechanical Properties of Metal FilmsSpecialization Materials Physics and ChemistryDegree Engineering MasterUniversity Xiangtan UniversityDate May, 2010湘潭大学学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权湘潭大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日摘要热障涂层(Thermal Barrier Coatings,简称TBCs)具有抗高温氧化和腐蚀的能力,可以有效地降低高温耐热合金基底的使用温度,延长高温部件的使用寿命,从而被广泛应用于航空、航天和大型火力发电等领域。

ZrO_2热障涂层残余应力分析

图 6 激光冲击对涂层表面残余应力的影响 Fig16 Effects of laser shock processing on residual stress of the coating

度 5mmΠs ,光斑尺寸 <3mm ,处理时 Ar 气保护 。其试 验结果如图 7 所示 。随着扫描速度和光斑直径的增

收稿日期 : 2006211210 ; 修订日期 : 2007208224 基金项目 : 江西省光子制造科学与技术重点实验室开放基金 ;江苏 工业学院科研基金 作者简介 : 孔德军 (1966 —) ,男 ,江苏工业学院机械工程系讲师 ,博 士 ,研究方向为激光加工与 XRD 检测技术 。

第1期

孔德军等 :ZrO2 热障涂层残余应力分析

129

1 试验材料和方法

111 试样准备 ZrO2 试样用离子喷涂设备进行等离子喷涂 ,基

体材料为表面经喷砂预处理的 Ni 基高温合金 ,尺寸 为 25mm ×10mm ,喷涂前用 Ar 气将 Ni 基高温合金表 面吹净 ,以提高涂层与基体间的结合强度 。喷涂材料 选用纳米 ZrO2 组装的喂料 ,定剂 Y2O3 的摩尔分数分 别为 3 %和 5 % ,原始粒径为 30~70nm ,喷涂后粒径为 45~90μm ,涂层厚度为 1mm 左右 。 112 残余应力测试

等离子喷涂NiCrAl/Cr2O3—8%TiO2涂层残余应力模拟分析

Ab t a t A t e t a d li sa ls e o a ay e t e r sd a te s s o h a ma s r y d Ni A1/ s r c : mah mai lmo e s e tb ih d t n l z h e i u l sr s e ft e Pls p a e Cr c

安徽科技学院学报 ,0 02 ( ) 1 2 1 ,4 4 :0~1 2

Ju a f h iS in ea dT c n lg iest o r lo u ce c n e h oo yUnv ri n An y

等 离 子 喷涂 NCA/ rO ir 1C2 3—8 TO % i2涂层 残 余应 力模 拟 分 析

dfe e tc a e p cme s b c us ft e dfe e tt ema o ta t n b t e u tae a d c ai g Th s c n i r n o td s e i n e a e o h i r n h r lc nr c i e we n s bsr t n o tn . i o — f f o

t c n s ai .T e r d a te s xa te s a a g n ilsr s r r s te s,a d t e r d a te s i h hik e s r to h a ilsr s ,a ilsr s nd tn e ta te sa e p e s sr s n h a i sr s s t e l

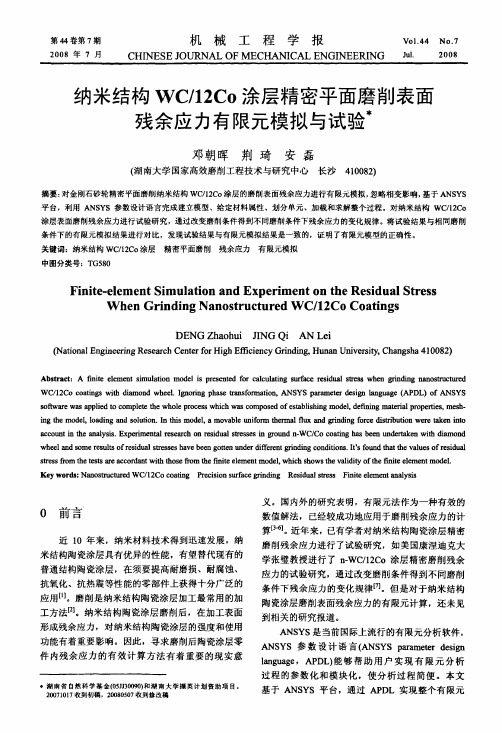

纳米结构WC12Co涂层精密平面磨削表面残余应力有限元模拟与试验

机械工程学报

第44卷第7期

4

3

3 Bd至/D

2

2

1

R趟出张镁

l

∞卯∞卯∞卯∞∞0

2

5

10

15

磨削深度ap/lam

(a)

一

害

髫 衰

雀l

工件速度H以mill.s一1) (b)

图l用600V砂轮磨削时残余压应力随磨削深度和 工件速度变化结果图

3磨削表面残余应力有限元模拟与试 验验证

3.1有限元模拟过程 n.WC/12Co涂层精密磨削的材料去除机理是

2磨削表面残余应力试验结果

残余应力测试结果见表1~4。表1、3分别是 使用600B砂轮和600V砂轮磨削,在砂轮速度 vs=31.4 m/s,工件速度v。=30 mm/s的磨削条件下, 得出不同磨削深度的残余应力值,并与通过有限元 模型计算所得残余应力值进行比较。而表2、4分别 是使用600B砂轮和600V砂轮磨削,在砂轮速度 vs=31.4 m/s,磨削深度如=10 pm的磨削条件下, 得出不同工件速度的残余应力值,并与通过有限元 模型计算所得残余应力值进行比较。

·湖南省自然科学基金(05JJ30090)和湖南大学撷英计划资助项目。 20071017收到初稿,20080507收到修改稿

义。国内外的研究表明,有限元法作为一种有效的 数值解法,已经较成功地应用于磨削残余应力的计 算【3羽。近年来,已有学者对纳米结构陶瓷涂层精密 磨削残余应力进行了试验研究,如美国康涅迪克大 学张璧教授进行了n.WC/12Co涂层精密磨削残余 应力的试验研究,通过改变磨削条件得到不同磨削 条件下残余应力的变化规律【7】。但是对于纳米结构 陶瓷涂层磨削表面残余应力的有限元计算,还未见 到相关的研究报道。

热喷涂涂层残余应力测试方法

热喷涂涂层残余应力测试方法热喷涂技术是一种常用的表面改性技术,通过在工件表面喷涂高温喷涂材料,形成涂层来改善材料性能。

然而,热喷涂涂层在制备过程中会产生残余应力,这些应力可能会对涂层和基体材料的性能和耐久性产生一定影响。

因此,研究和评估热喷涂涂层的残余应力水平成为了非常重要的课题。

热喷涂涂层的残余应力主要来自于两个方面:一是由于喷涂材料的热膨胀系数与基体材料存在差异,冷却过程中产生的热应力;二是由于涂层的冷却速率不均匀,导致不同部分的涂层温度和收缩程度不同,从而产生残余应力。

这些残余应力可能会导致涂层剥落、裂纹和变形等问题,降低涂层的性能和使用寿命。

为了评估热喷涂涂层的残余应力水平,目前常用的测试方法主要有非破坏性测试和破坏性测试两种。

非破坏性测试是指不破坏涂层和基体材料的情况下,通过测量和分析涂层的应力状态来评估残余应力。

其中,X射线衍射是一种常用的非破坏性测试方法。

X射线衍射测试可以通过分析衍射图谱来确定涂层中晶体的应力状态。

根据布拉格方程,晶体的晶面间距与衍射角之间存在一定的关系,通过测量衍射角的变化可以得到涂层中晶体的应力状态。

此外,还可以利用散射测量技术来评估涂层的残余应力。

散射测量可以通过测量散射光的强度和角度来分析材料的应力状态。

破坏性测试是指在破坏涂层和基体材料的情况下,通过测量破坏后的残余应力来评估残余应力水平。

常用的破坏性测试方法包括切割法、剥离法和微观切割法等。

切割法是将涂层和基体材料切割成小块,通过测量切割后的残余应力来评估涂层的应力水平。

剥离法是将涂层从基体上剥离,并通过测量剥离涂层的形变来评估残余应力。

微观切割法是在显微镜下观察涂层的切割面,通过测量切割面的形变来评估残余应力。

除了上述测试方法外,还可以利用数值模拟方法来评估热喷涂涂层的残余应力。

数值模拟方法基于热力学原理和材料力学性质,通过建立涂层和基体材料的数学模型,模拟涂层制备过程中的温度场和应力场分布,进而评估残余应力水平。

纤维增强铝基复合材料热残余应力细观力学模型

第21卷 第1期航 空 材 料 学 报Vol.21,N o.1 2001年3月JOU RN AL O F AERONA U T ICAL M AT ERIA LS M arch2001纤维增强铝基复合材料热残余应力细观力学模型牛莉莎,胡齐阳,施惠基(清华大学工程力学系,100084北京)摘要:从复合材料内部组分的细观力学关系入手,建立了基底/涂层/纤维三层力学模型。

该核型能够分析有涂层的连续纤维增强金属基复合材料在温度和机械载荷同时变化下的应力应变关系,并可用于计算铝基复合材料的制造热残余应力状态。

算例分析表明:涂层的物理性能对复合材料的整体力学性能有很大影响。

在涂层上,有些残余应力分量远高于基底和纤维处的状况。

涂层的弹性模量不同,对材料的横向应力影响最大。

关键词:纤维增强铝基复合材料;涂层效应;粘塑性;残余应力中图分类号:T B331 文献标识码:A 文章编号:1005-5053(2001)01-0036-07随着航空航天工业的发展,金属基复合材料以其卓越的热机械性能得到了广泛的应用,特别是在一些对温度与机械受载要求高的高温组件中显得尤为突出,比如航天飞行器中的主承力构件、飞机的整体壁板以及发动机的承力构件等[1,2]。

可是由于这类复合材料加工温度高,工艺复杂,界面反应控制困难,特别是在制造过程中形成界面高残余应力,给材料的使用性能带来不稳定因素。

本文正是以此为工程背景,从细观力学分析的角度对连续纤维增强铝基复合材料的热机械残余应力加以研究。

在以往对此种材料界面残余应力的研究中,往往构造一个两层力学模型,将金属基底和纤维之间考虑成粘结与滑移两种情况,很少研究涂层对残余应力的影响。

然而,一些相关的分析表明,涂层区的受力状态不应忽视,一些复合材料的最大应力出现在涂层处,并且随着纤维与涂层的厚度比的增大而减小,而且涂层与基底和纤维的脱胶与桥联直接相关[3]。

所以有必要对涂层区进行力学分析,关注涂层的引入对于复合材料的粘塑性性能和界面残余应力的影响。

涂层刀具残余应力的分析与试验验证

21 建立有限元模型 . 建立 涂层 为 T N, i 基体 的材 料分 别为 高速 钢 和 WC硬质 合 金 ,尺 寸 为 1 6mm ×1 6mm ×5mm, 涂 层厚 度为 3u 的 的刀 m

具 模型 。 接截 取 刀具 的 直

是 高速 钢和 WC硬 质合金 。

关 键词 :涂 层 刀具 ;残 余应 力 ; ANS ; X射 线应 力测量 法 YS

中图分 类号 :T 7 1 G 1

文 献标 识码 :A

大量 生产试 验表 明, 在高 速钢 刀具 或硬质 合 金 刀具 表面 涂上一层 氮 化钛硬 质薄 膜后 , 削效率 可 切

种材 料 属性 见表 1 。

表 1 材 料属 性

分 主要验 证 了应 力有 限元 分析 的正 确性 。

1 理 论基础

薄 膜与 基体 之 间构成一 个 相互联 系 、 互作 用 相 的统一 体 , 这种 相 互作用 宏观 上是 以2 种力 的形 式 表 现 出来 : 其一 是表征 薄膜 与基 体接触 界 面 间结 合 强 度 的附着 力 ; 其二则 是反 映薄 膜单 位界 面所承 受 的来 自基体 约束 的作 用力 即薄 膜应力 , 常是 指 内 通 应力 , 即应力是 由薄膜 本身 的微 结构 所决 定 的 , 而

维普资讯

涂层 刀具 残 余 应 力 的分 析 与试 验 验 证 术

周 兰英 ,田建 朝

( 京理工 大 学 机械 与车辆 工程 学院 ,北 京 10 8 ) 北 00 1

摘 要 :用 A YS分析涂 层 刀具主 截 面的残 余应 力,获得 应 力场 分布 与应 力分 布 曲线 。应 用 X射 NS 线应 力测量 法 获得 残 余应 力实际值 ,验 证应 力分布 的正确 性 。涂层 材料选 择 的是 T N,刀具材 料选 择 的 i

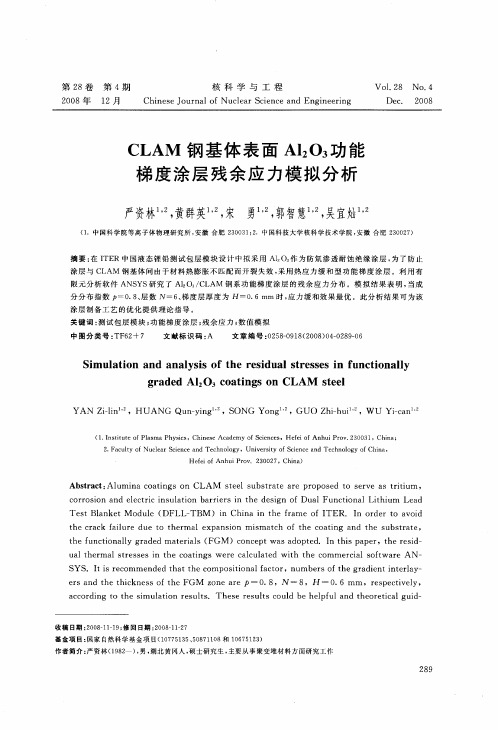

CLAM钢基体表面Al2O3功能梯度涂层残余应力模拟分析

t ef n t n l r d dm ae il F h u c i a l g a e t ra s( GM )c n e twa d p e .I h s p p r h e i — o y o c p sa o t d n t i a e ,t e r sd

1 2月

C AM 钢 基 体 表 面 Al 功 能 L 2 o3 梯 度涂 层 残 余 应 力模 拟 分 析

严资 , 林 黄群英 , 勇 , 宋 郭智慧 , 吴宜灿

(.中 国科 学 院 等 离 子 体 物 理 研 究所 , 1 安徽 合 肥 20 3 ;.中 国科 技 大 学 核 科 学 技 术 学 院 , 30 12 安徽 合 肥 2 0 2 ) 3 0 7

Ab ta t A l m i o tng n CLA M s e ls bs r t r p o s d t e v s t ii m , s r c : u na c a i s o t e u ta e a e r po e o s r e a rtu

c r oso nd ee t i ns a i n ba re s i he de i n ofDua o r i n a l c rc i ulto r i r n t sg lFun to 1Lihi m a c i na t u Le d Te tBlnke o ul ( s a t M d e DFLL— TBM )i i n t r me o TER. I d r t v d n Ch na i he f a f I n or e o a oi

涂 层 制 备 工 艺 的优 化 提 供 理 论 指 导 。

关 键 词 : 试 包 层模 块 ; 能 梯 度 涂 层 ; 余 应 力 ; 测 功 残 数值 模 拟

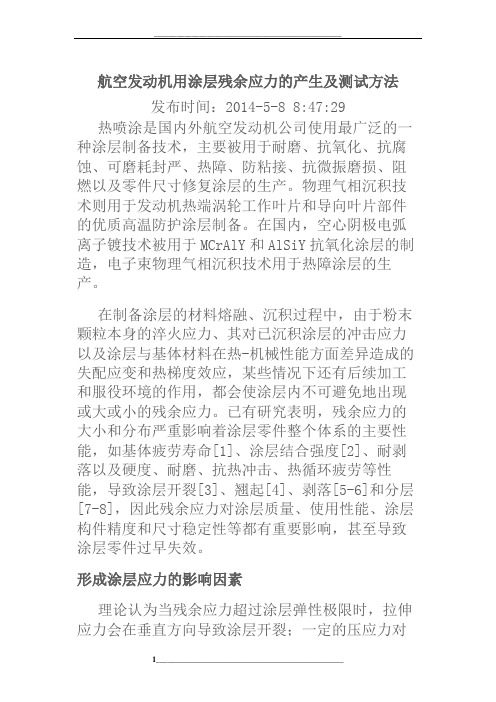

航空发动机用涂层残余应力的产生及测试方法

航空发动机用涂层残余应力的产生及测试方法发布时间:2014-5-8 8:47:29热喷涂是国内外航空发动机公司使用最广泛的一种涂层制备技术,主要被用于耐磨、抗氧化、抗腐蚀、可磨耗封严、热障、防粘接、抗微振磨损、阻燃以及零件尺寸修复涂层的生产。

物理气相沉积技术则用于发动机热端涡轮工作叶片和导向叶片部件的优质高温防护涂层制备。

在国内,空心阴极电弧离子镀技术被用于MCrAlY和AlSiY抗氧化涂层的制造,电子束物理气相沉积技术用于热障涂层的生产。

在制备涂层的材料熔融、沉积过程中,由于粉末颗粒本身的淬火应力、其对已沉积涂层的冲击应力以及涂层与基体材料在热-机械性能方面差异造成的失配应变和热梯度效应,某些情况下还有后续加工和服役环境的作用,都会使涂层内不可避免地出现或大或小的残余应力。

已有研究表明,残余应力的大小和分布严重影响着涂层零件整个体系的主要性能,如基体疲劳寿命[1]、涂层结合强度[2]、耐剥落以及硬度、耐磨、抗热冲击、热循环疲劳等性能,导致涂层开裂[3]、翘起[4]、剥落[5-6]和分层[7-8],因此残余应力对涂层质量、使用性能、涂层构件精度和尺寸稳定性等都有重要影响,甚至导致涂层零件过早失效。

形成涂层应力的影响因素理论认为当残余应力超过涂层弹性极限时,拉伸应力会在垂直方向导致涂层开裂;一定的压应力对于金属涂层是有利的,因其能使涂层裂纹闭合,改善疲劳性能,但压应力过大会导致涂层粘附性失效。

在实际涂层生产中,残余应力的产生及其影响非常复杂。

对于热喷涂涂层,其残余应力与喷涂气体流速、基体温度、涂层/基体体系的温度梯度、涂层材料性能、送粉速率、零件尺寸和几何形状、夹具、冷却、喷枪相对于零件的表面速率、走枪路径、涂层与基体厚度、弹性模量、热膨胀系数、热导率等诸多因素密切相关。

基体预处理、涂层后续加工及其服役工况对残余应力也有很大影响。

例如表面粗糙化预处理可以提高界面结合强度,然而粗糙界面复杂形貌容易出现垂直于界面的残余拉应力,导致涂层破裂和剥离[9-10]。

316L不锈钢基体表面钨功能梯度涂层残余应力的模拟分析

c n o o e t o u u ef so e co s n o d rt v i h r c al r u o t e ma x a so i i g c mp n n s f rf t r u in r a t r .I r e a od t e c a k f i ed e t h r l p n in m s th o h o u e ma c ft e

效的解 决方案 。利 用有 限元分析软件 ( ANS S 1. ) Y 0 O 分析 了梯 度涂层 厚度 对 W/ 1 L功 能梯度 涂层残 余应 力的影 36 响 。模拟结果表 明, 纯钨层厚度确 定时, 制备厚 的梯度 涂层 可降低残 余应 力。 当顶层 厚度 为 1ma梯度 涂层厚 度为 n 、

W o t ga d tese l u sr t ,t ef n t n l r d dmae il( GM )c n e ti a o td c ai n h te b tae h u ci al g a e tras F n s o y o cp d pe .Th fe to h s eefc ft eFGM

Unv ri f c nea dT c n l yB in , e i 0 0 3 3 Jn dz e ea cIsi t, ig eh n3 30 ) ies yo i c n eh oo e i B in 1 0 8 ; ig ehnC rmi n tue J d ze 3 0 1 t Se g jg jg t n

3 景 德 镇 陶瓷 学 院 , 德 镇 3 30 ) 景 3 0 1

摘要

在钢基体 ( UR E F 2 C E OF R、 8 H、 I AM、1 I 上喷涂钨 涂层 已成为制备 面向等 离子体材料 的一个重要方 3 6 )

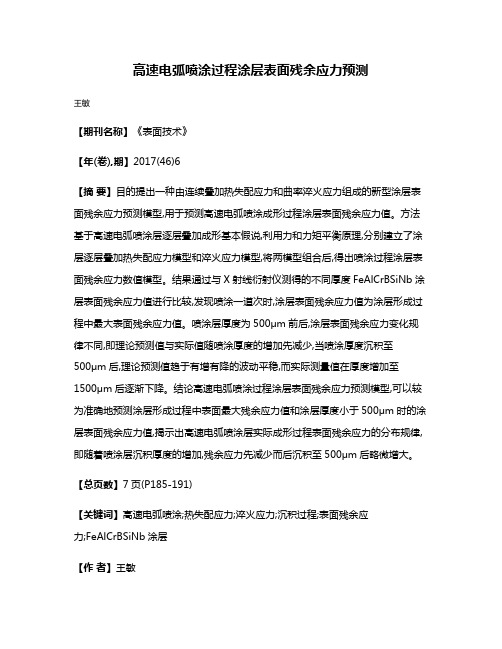

高速电弧喷涂过程涂层表面残余应力预测

高速电弧喷涂过程涂层表面残余应力预测王敏【期刊名称】《表面技术》【年(卷),期】2017(46)6【摘要】目的提出一种由连续叠加热失配应力和曲率淬火应力组成的新型涂层表面残余应力预测模型,用于预测高速电弧喷涂成形过程涂层表面残余应力值。

方法基于高速电弧喷涂层逐层叠加成形基本假说,利用力和力矩平衡原理,分别建立了涂层逐层叠加热失配应力模型和淬火应力模型,将两模型组合后,得出喷涂过程涂层表面残余应力数值模型。

结果通过与X射线衍射仪测得的不同厚度FeAlCrBSiNb涂层表面残余应力值进行比较,发现喷涂一道次时,涂层表面残余应力值为涂层形成过程中最大表面残余应力值。

喷涂层厚度为500μm前后,涂层表面残余应力变化规律不同,即理论预测值与实际值随喷涂厚度的增加先减少,当喷涂厚度沉积至500μm后,理论预测值趋于有增有降的波动平稳,而实际测量值在厚度增加至1500μm后逐渐下降。

结论高速电弧喷涂过程涂层表面残余应力预测模型,可以较为准确地预测涂层形成过程中表面最大残余应力值和涂层厚度小于500μm时的涂层表面残余应力值,揭示出高速电弧喷涂层实际成形过程表面残余应力的分布规律,即随着喷涂层沉积厚度的增加,残余应力先减少而后沉积至500μm后略微增大。

【总页数】7页(P185-191)【关键词】高速电弧喷涂;热失配应力;淬火应力;沉积过程;表面残余应力;FeAlCrBSiNb涂层【作者】王敏【作者单位】天地科技股份有限公司【正文语种】中文【中图分类】TG174.44【相关文献】1.电弧喷涂马氏体不锈钢涂层残余应力分析 [J], 张忠礼;赵娇玉;王艳燕;段思华2.自动化电弧喷涂路径对涂层残余应力的影响 [J], 陈永雄;梁秀兵;刘燕;徐滨士3.高速火焰喷涂钛-生物玻璃涂层残余应力分析 [J], 李慕勤;庄明辉;尹柯;王军4.C/C复合材料表面等离子喷涂ZrB2基涂层沉积残余应力仿真分析 [J], 谢玲玲;陈文亮;牛亚然;郑学斌;黄贞益5.纳米压痕法测量等离子喷涂铁基涂层表面的残余应力 [J], 王海斗;朱丽娜;徐滨士因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂层残余应力预测解析模型:平面几何模型

热喷涂涂层:熔化的金属颗粒高速碰撞基板然后快速冷却(淬火),在几毫秒时间内冷却。

形成大的拉应力。

蠕变和屈服是主要的应力释放的机理。

一个典型的预测热喷涂涂层残余应力分布的数学模型。

1 模型公式

建立在平面几何的基础之上。

1.1 沉积应力

1.1.1 第一层

应变(1)σq——内(淬火)应力;E d——杨氏模量

假设每一个部位产生的应变是不相等的,并产生反作用力F(图1),于是有

(2)

可以写为(3) 在涂层形成一个很大的拉应力,同时,在基板上上产生一个对等的平衡的反作用力——压应力。

形成弯矩(banding moment)(4) 中性层δ1

(5)

Composite beam stiffness

(6)

平衡弯矩M1,产生曲率变化,κ1-κ0

(7)

通常,κ0可以处理为零。

如果涂层在凹面,则曲率是可以明确的。

图1的情况。

假设双向应力相等(σx =σz),厚度方向应力可以忽略(σy =0)。

由泊松效应(Poisson effect),σz将在x方向导致一个应变。

X方向的net应变可以写为

(8) 于是,x方向的应力应变关系可以表示为:

(9) Effective young’s modulus value.

由于仅考虑弹性状态,因此,基板内沿着厚度方向的应力变化应该是线性的,只需要计算基板的底部和顶部的应力即可。

从材料力学可以计算:

(10)

(11) 于是,可以得出涂层第一层中部的应力:

(12) 1.1.2 第二层

考虑在基板(镀层)上冲击形成第二层,如图2所示。

不等应变的大小与前面相同。

平衡应变改为:

(13) 该式中,F2是作用在前面的镀层与基板构成的复合板上的,其中性层δ1如图1所示。

这一层与基板具有相同的应变,E2e是等效杨氏模量:

(14) 代入上式,可以得到F2的表达式:

(15)

F2分摊在镀层第一层和基板中。

作用在基板上的力为:

(16)

同样,作用第一层镀层上的力为:

(17)

显然地,F2s和F2w都是压应力。

在镀层的第二层上存在与F2大小相等的拉应力。

大小相等方向相反的力对形成力矩M2:

(18)

平衡弯矩M2,产生曲率变化,κ2-κ1

(19)

组合板的硬度(强度)可以写为:

(20) 而且可以确定δ2为:

(21)

基板底部和顶部的应力可以写为:

(22) 和

(23)

镀层第一层中部(心)的应力变为:

(24)

镀层第二层中部(心)的应力可以计算为:

(25) 1.1.3 n th层的应力

上述的分析和计算可以扩展到n层。

(26)

(27)

(28)

(29)

(30)

(31) 运用式26-29可以估算第j层的应力。

用j代替各式中的n,j层中部(心)的应力为:

(32) 这里,1<j<n,其分布如图3所示。

实际上,并不需要使用w值等于实际的长板的厚度,例如在热喷涂时。

最终镀层厚度的任何方便的分数都可以应用。

(显然,镀层厚度h必须等于nw:一般取n为有理数,如10)从内应力,试样尺寸,泊松比和杨氏模量,就可以依式26-32计算镀覆时的应力。

可以编一个计算机小程序,以便节省计算的时间。

1.2 冷却过程中不同的热收缩

由于热喷涂层在冷却过程中不同的收缩导致的应力可以按下面的方法进行估算。

冷却最终的曲率用κc表示,κn表示最后一层完成但还没有开始冷却时的曲率。

(喷涂过程中的任何热的波动都被忽略)如果有了温度的降低,试样的尺寸,材料的泊松比、杨氏模量和热胀冷缩系数,就可以确定中部分应力。

可以按照1.1中的计算过程进行估算。

考虑两块板从无应力状态冷却∆T,则产生不适配的应变变量∆ε =(αs - αd)∆T。

假设这一应变在试样底部和顶部产生大小相等的反作用的平衡力F(CTE),则在x轴上由力平衡(图4)可以得到:

(33)这两个力行成力矩M(CTE)。

为了平衡这一力矩,则有曲率变化κ2-κ1

(34)

(35)

在镀层表面会发生反向的曲率变化,凸更凸或凹变小。

如果αs >αd,∆α是确定的。

则在复合

板中的硬度为

(36)

δ是中性层(y c=0)到表面(y=0)的距离且等于δn。

当在涂层中时,δn是固定的,为:

(37)从式(34)和(35),可以得出F(CTE)的表达式:

(38)结合式(33)和式(36)-(38),曲率变化从应变变量∆ε增加到κc-κn,可以表示为:

(39)因而,可以从式(37)计算(CET)导致的应力:

(40a)

(40b)

(40c)

(40d)

(40e) 1.3 最终的应力水平

最终的基板底部和顶部的应力水平可以从式(30)和式(40e)或者(31)和(40d)来进行计算:

(41)和

(42)

对于涂层,j th层中部(心)的应力为:

(43)这里,1≤j≤n。

作为一个例子,n th层中部(心)的应力为:

(44)

2 模型的应用

一旦涂层性能和工艺参数被确定,这一模型就可以被直接来应用。

An analytical model for predicting residual stresses in progressively deposited coatings-Part 1: Planar geometry, Y C Tsui, T W Clyne, Thin Solid Film, 306(1997) 23-33。