中大型圆锥滚子轴承套圈内外同套锻造工艺

圆锥滚子轴承套锻工艺研究

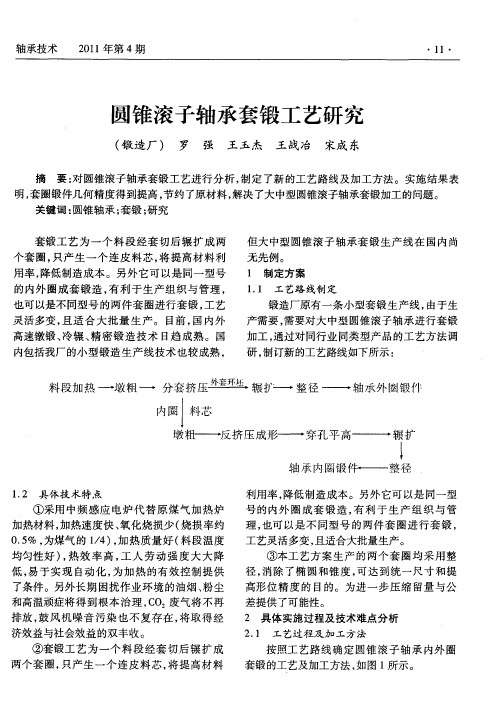

理, 也可 以是不 同型 号的两件套圈进行套 锻 , 工 艺灵 活 多变 , 且适合 大批 量生 产 。 ③本工艺方 案生产 的两个套 圈均采用 整

・

l 2・

轴承技术

2 1 年第 4 01 期

『 [一 『 I ] ] 趱

l

’

一

扩、 径 孔 外

扩孔 、整 内径

轴承技 术

21 0 1年第 4期

圆锥滚 子轴承 套锻工 艺研究

( 锻造 厂) 罗 强 王玉杰 王战 冶 宋成 东

摘 要 : 圆锥滚 子 轴承 套锻 工 艺 进行 分 析 , 定 了新 的工 艺路 线 及 加 工方 法 。实施 结 果 表 对 制

明, 套圈锻件几何精度得到提高 , 节约了原材料 , 解决了大中型圆锥滚子轴承套锻加工的问题 。 关键 词 : 圆锥 轴 承 ; 锻 ; 究 套 研 套锻工艺为 一个料段 经套切后辗 扩成两 个套 圈, 只产生一个连 皮料芯 , 提高材料利 将 用率 , 降低制造成本 。另外它可以是 同一型号 的内外 圈成套锻 造 , 有利于生产组织 与管理 , 也 可 以是不 同 型号 的两 件 套 圈 进 行套 锻 , 工艺 灵活多变 , 且适 合大批 量生产 。 目前 , 国内外 高速镦锻、 冷辗 、 精密锻造 技术 日趋 成熟。国 内包括我厂的小型锻造生产线技术也较成熟 ,

轴承技术

2 1 年第 4 01 期

・ 3・ 1 ຫໍສະໝຸດ 整体 式结构 图4 组合式结构

图 4中左 图所 示 为最 初 的涨 孔 工序 , 图 右

让金 属 沿 最 小 阻力 方 向 流 动 。原 小 型 圆锥 内

为改进后 的涨孔 工序。其 中两 图的主要 区别

轴承套圈锻打工艺流程

轴承套圈锻打工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!轴承套圈是轴承零件中的重要组成部分,它承受着轴承的载荷并保持轴承在正确的位置。

轴承简述外圈和内圈加工工艺流程

轴承简述外圈和内圈加工工艺流程英文回答:The manufacturing process of the outer and inner rings of bearings involves several key steps to ensure the precision and quality of the final product.Firstly, the outer ring is typically manufactured through a process called turning. This involves rotating the metal workpiece on a lathe and using cutting tools to remove excess material, resulting in a smooth and precisely dimensioned outer ring. After turning, the outer ring may undergo grinding to further refine its surface finish and dimensional accuracy.On the other hand, the inner ring is commonly produced using a process known as grinding. This involves the use of abrasive wheels to remove material from the inner surface of the ring, creating a precise and smooth finish. Additionally, the inner ring may also undergo heattreatment to enhance its hardness and durability.After the initial manufacturing processes, both the outer and inner rings undergo further finishing processes such as honing, lapping, and polishing to achieve the required surface finish and dimensional tolerances.Overall, the manufacturing process of the outer and inner rings of bearings involves a combination of turning, grinding, heat treatment, and finishing processes to ensure that the final product meets the required specificationsfor precision and quality.中文回答:轴承外圈和内圈的制造过程涉及几个关键步骤,以确保最终产品的精度和质量。

轴承套圈锻造工艺研究

轴承套圈锻造工艺研究轴承套圈的锻造是机械锻造中一个核心课题,文章对此展开论述,首先对轴承套圈锻造工艺现状进行简介,接着阐述轴承套圈锻造工艺的基本设计原则,在此基础上结合轴承套圈锻造工艺本身的特殊性,从建立产品及锻造工艺模型以及套圈锻造工艺的优化设计等方面进行深入的阐述。

标签:轴承套圈;锻造工艺;优化设计引言轴承套圈的锻造是机械锻造中比较典型的一类加工。

轴承套圈指的是环形且有着多个滚道结构的向心轴承。

轴承在机械制造等领域的应用十分广泛。

其在结构上的优势是装拆过程十分简易、轴向不会发生改变、且轴向的位置能够轻易被调整。

轴承套圈结合具体的结构,也可以细分成不少类型,例如圆锥内圈与外圈、双滚道内外圈等等。

在机械锻造领域,对于轴承套圈锻造工艺的经验总结和方法优化是一个核心课题,掌握好轴承套圈锻造的工艺,一方面能够降低加工的支出成本,另一方面也能够保证套圈产品的质量,具有比较好的理论价值和实践意义。

1 轴承套圈锻造工艺概述轴承套圈是一种应用非常广泛的机械部件,一个轴承套圈锻件成品一般都要经过多道次的毛坯逐点逐步锻造变形而获得,其具体的制造可以细分成四个步骤:粗模的锻造、锻件的热处理、在电脑监控下进行精确磨削、标志的添加。

文章关注的重点是其在锻造的时候所采用的工艺。

在零件的锻造中,如果由于工艺的不完善而导致的过烧、过热等情况发生,便会显著影响到轴承本身的强度和质量。

因此一定要在锻造过程的全程中严格实时控制锻造环境的温度、循环加热等参数,尤其是一些体积相对较大的轴承品种,如果成品的温度超过了七百摄氏度,严禁以堆积的方式进行码放。

文章的阐述均以圆锥滚子轴承套圈为例。

此类轴承的锻造大部分使用的是单挤工艺,尤其是对一些体积偏大的轴承而言,应把锻造原料进行加热,并通过挤压使其基本成形,然后通过切芯扩孔,进行外径和内径的调整,形成轴承。

2 轴承套圈锻造工艺原则(1)重量守恒。

指的是所有锻造的锻件在质量方面要完全相同。

这个准则一方面应该考虑参与锻造的锻件在煅烧工序之后的材料损失,包括火耗、尺寸公差等因素,另一方面还应顾及参与锻造的锻件在工序中,由于温度的变化,导致锻件本身的大小受到影响,只有严格控制以上的因素,才能够作出隔阂的轴承套圈锻造产品。

轴承内外圈套锻工艺研究

摘要锻造工业是一个国家的重要产业,套锻工艺的发展无时不刻都在影响着国家经济的发展,人类的进步离不开套锻工艺的发展。

在全球经济发展的大环境下,中国各个行业被其他国家的先进技术影响的同时,越来越多的外国企业和品牌传播到中国已经成为现实。

在新的市场需求的推动下,对轴承内外圈套锻工艺进行改良和优化是当务之急。

生产轴承内外圈套锻工艺的企业,必须充分考虑到在轴承内外圈套锻工艺运行中可能出现的问题,尽量使轴承内外圈套锻工艺的自动化程度越高越好,从而来保证轴承的传动精度,特别是针对圆锥滚子轴承,国内轴承内外圈套锻工艺的研发及制造要与全球号召的高效、精度高等主题保持一致。

套锻工艺是通过一次对轴承毛坯进行加热同时生产出两个套圈,本文就轴承的内外圈套锻工艺进行了设计,通过阐述了套锻工艺的发展现状以及工艺流程,最后设计出针对圆锥滚子轴承的套锻模具。

关键词:套锻轴承内外圈制造模具Abstract:This graduation design is the optimization design of driving roller conveyor, first on the driving roller type conveyer is summarized; then analyzed the selection principle and calculating method of driving roller conveyor; then calculated based on these design criteria and abase is designed; then checked on the main parts selected conveyor. Is the drive roller conveyor consists of four main parts: driving device, tension device, middle rack, and the moving part. Finally, a simple description of the installation and maintenance of transport. At present, the drive roller conveyor is moving towards long distance, high speed, low friction direction, air cushion conveyor in recent years is one of the. the motion trajectory when the diagonal curve is slanting line do the walking motion, robot. The miniature walking robot is mainly driven by DC servo motor, so as to drive the leg action driven synchronous belt wheel by a crank and rocker mechanism.In the design, driving roller type conveyer manufacture and application, at present our country compared with foreign advanced level there are still large gaps, domestic in the design and manufacture of driving .This design is the optimization design of driving roller conveyor.Keywords:Driving roller Crankshaft Processing craft Significance目录1 绪论 (1)1.1课题的来源与研究的目的和意义 (7)1.2本课题研究的内容 (10)1.3研究的意义 (10)2 轴承内外圈套锻工艺总体结构的设计 .......... 错误!未定义书签。

圆锥滚子轴承套圈内外同套锻造工艺及其控制

轴承套圈锻造加工的主要 目的是 : ①获得与产品形状相近的毛 坯, 从 而 提高 金属 材料 利 用 率 , 减少 机 械加 工 量 ; ② 消 除金 属 内在 缺 陷, 改善金属组织 , 使金属流线分布合理 , 致密度好 , 从而提高轴承 使 用 寿命 。 根据锻造时金属的温度高低 , 将锻造分为热锻 、 冷锻和温锻三 大类 : 将 金 属 加 热 到再 结 晶温 度 以上 的锻 造加 工 叫热 锻 ; 金 属 在 室 温下 的变 形 叫冷 锻 ; 而介 于 两 者之 间 的金 属 变形 叫温 锻 。现 在大 量 采用 的加 工 方法 还是 热 锻 。 热 锻 轴承 套 圈的 生产 过程 主 要包 括 三个 环节 : 加热 、 下 料 和锻 造 成形 。锻 造 成形 是 套 圈 锻 造 生 产 的 中心 环 节, 其 形式 很 多 , 我 国大 量 采 用 的是 三 大类 工 艺 : 锤上锻 、 平 锻 机 锻 造和 压 力机 锻造 。 压 力机 锻造 后 , 要 经过 扩孔 机 辗扩 成形 , 以提 高锻 件质量 、 精度和生产率 , 有时为了进一步提高锻件 的尺寸和几何精 度, 为后续工序的 自动化创造条件 , 需要再加精整f 或整形) 工序 。最 后是 退 火工 艺 以便 机 加工 日 。 2 压力 机上 锻 造轴 承套 圈 的优 点 在 压力 机 上锻 造 轴承 套 圈 , 除一 些 小型 锻 件在 压 力 机上 直 接锻 造 成 形外 , 一般 将 压 力 机 与扩 孔 机 联 起来 , 组 织 流 水作 业一 火 锻 造 流水线 , 由压 力机 提 供 扩 孔 前 的毛 坯 , 这 样 降 低 了对 压 力 机 锻 造 的 要求, 扩大 其 能加 工锻 件 的尺 寸 范 围 , 充 分 利 用 了辗 扩工 艺 的 优点 , 因而提 高 了生 产效 率 , 提 高 了锻 件 的尺 寸 精度 和 内在质 量 。压 力 机 锻 造轴 承 套 圈 的优 点 有 : 2 . 1锻件质量高 :金属在型模中被挤压成形 ,内部组织均匀致 密, 锻件表面光洁, 尺寸精度高 。经辗扩后的锻件, 有 的直接将套圈 的滚道辗出 , 金属流线符合轴承的工作要求 , 因而提高 了轴承的寿

轴承锻造文档

轴承锻造引言轴承是一种用于支撑和减少摩擦的机械元件,广泛应用于各种机械设备中。

轴承的质量和性能对于机器的运行和寿命至关重要。

而轴承的制造方法中,锻造是一种常用且有效的工艺技术。

本文将介绍轴承锻造的原理、工艺流程和优势。

1. 轴承锻造原理轴承锻造是通过对金属材料施加压力进行塑性变形,以改善其结构和性能的工艺方法。

通过锻造过程,可以使金属材料中的晶粒细化、排列有序,提高材料的力学强度和耐磨性。

轴承经过锻造后,其内部结构更加均匀紧密,能够承受更大的载荷和转速。

2. 轴承锻造工艺流程轴承锻造的工艺流程一般包括以下几个步骤:步骤一:原料准备首先需要准备好锻造所需的原料,通常使用的金属材料有碳钢、合金钢等。

原料的选择要根据轴承的使用条件和要求来确定。

步骤二:预热将原料加热至适当的温度,以提高其可塑性。

预热温度的选择要考虑原料的熔点和热稳定性,以及锻造的需求。

步骤三:下料将预热好的原料切割成适当大小的块状,并进行必要的打磨和清洗,以保证下一步锻造的顺利进行。

步骤四:锻造通过对原料施加压力,使其发生塑性变形。

锻造可以采用不同的方式,包括冷锻、热锻和温度变形等。

在锻造过程中,通过锤击、压力等手段,使原料逐渐变形成轴承的形状。

步骤五:热处理将锻造好的轴承进行热处理,以提高其硬度和强度。

热处理一般包括淬火、回火等工艺,可以根据轴承的具体要求来选择适当的热处理方式。

步骤六:加工和检验对锻造好的轴承进行加工和检验,包括修整外形、钻孔、切割等工序,以及进行尺寸、外观和质量的检测。

只有通过严格的检验,才能保证锻造轴承的质量和性能符合要求。

3. 轴承锻造的优势相比于其他制造方法,轴承锻造具有以下优势:优势一:材料利用率高轴承锻造采用坯料锻造的方式,可以高效地利用原料,减少材料的浪费。

优势二:力学性能优良通过锻造,可以使轴承的晶粒细化,并调整其结构,从而提高材料的力学性能,如强度和硬度。

优势三:耐磨性能好轴承锻造后的材料结构更加均匀紧密,能够提高其耐磨性能,增加轴承的使用寿命。

轴承套圈的锻造

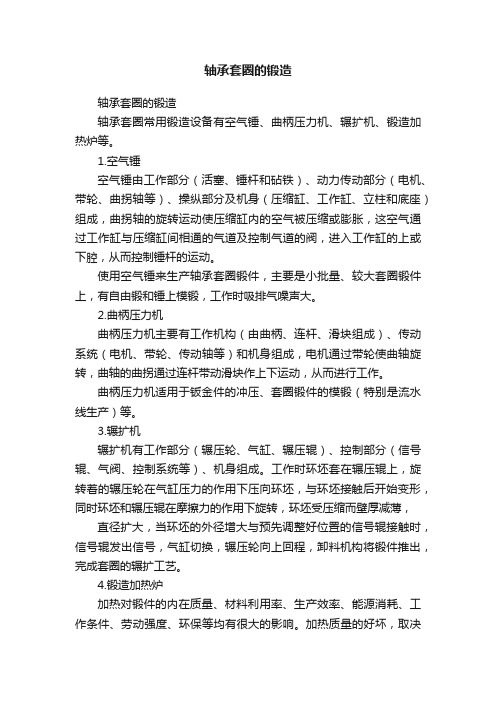

轴承套圈的锻造轴承套圈的锻造轴承套圈常用锻造设备有空气锤、曲柄压力机、辗扩机、锻造加热炉等。

1.空气锤空气锤由工作部分(活塞、锤杆和砧铁)、动力传动部分(电机、带轮、曲拐轴等)、操纵部分及机身(压缩缸、工作缸、立柱和底座)组成,曲拐轴的旋转运动使压缩缸内的空气被压缩或膨胀,这空气通过工作缸与压缩缸间相通的气道及控制气道的阀,进入工作缸的上或下腔,从而控制锤杆的运动。

使用空气锤来生产轴承套圈锻件,主要是小批量、较大套圈锻件上,有自由锻和锤上模锻,工作时吸排气噪声大。

2.曲柄压力机曲柄压力机主要有工作机构(由曲柄、连杆、滑块组成)、传动系统(电机、带轮、传动轴等)和机身组成,电机通过带轮使曲轴旋转,曲轴的曲拐通过连杆带动滑块作上下运动,从而进行工作。

曲柄压力机适用于钣金件的冲压、套圈锻件的模锻(特别是流水线生产)等。

3.辗扩机辗扩机有工作部分(辗压轮、气缸、辗压辊)、控制部分(信号辊、气阀、控制系统等)、机身组成。

工作时环坯套在辗压辊上,旋转着的辗压轮在气缸压力的作用下压向环坯,与环坯接触后开始变形,同时环坯和辗压辊在摩擦力的作用下旋转,环坯受压缩而壁厚减薄,直径扩大,当环坯的外径增大与预先调整好位置的信号辊接触时,信号辊发出信号,气缸切换,辗压轮向上回程,卸料机构将锻件推出,完成套圈的辗扩工艺。

4.锻造加热炉加热对锻件的内在质量、材料利用率、生产效率、能源消耗、工作条件、劳动强度、环保等均有很大的影响。

加热质量的好坏,取决于加热设备的结构形式及燃料的种类。

目前国内加热炉按燃料种类可划分为煤炉、油炉、煤气炉和电炉四种,其中煤炉生产的锻件占整个产量的一半,电炉不到10%。

(1)半煤气炉煤在半煤气发生炉内经不完全燃烧(不完全燃烧产物包括炽热的煤气和煤的馏分)从煤气燃烧口送入加热室,在送入过程中通入空气与之混合进行燃烧。

它的结构简单,热效率比反射炉高,劳动条件较反射炉大为改善,但对煤的质量要求较高,对易结渣的煤不宜采用。

轴承各个零部件的加工流程

轴承各个零部件的加工流程

1、轴承套圈

套圈(内圈和外圈)的加工过程:轴承内圈和外圈的加工依原材料或毛坯形式的不同而有所不同,其中车加工前的工序可分为下述三种,整个加工过程为:棒料或管料(有的棒料需经锻造和退火、正火)----车加工----热处理----磨加工----精研或抛光----零件终检----防锈----入库----(待合套装配〉

2、轴承钢球

钢球的加工过程:钢球的加工同样依原材料的状态不同而有所不同,

其中挫削或光球前的工序,可分为下述三种,热处理前的工序,又可分为下述二种,整个加工过程为:棒料或线材冷冲(有的棒料冷冲后还需冲环带和退火)----挫削、粗磨、软磨或光球----热处理----硬磨----精磨----精研或研磨----终检分组----防锈、包装----入库〈待合套装配〉。

3、轴承滚子

滚子的加工过程:滚子的加工依原材料的不同而有所不同,其中热处理前的工序可分为下述两种,整个加工过程为:棒料车加工或线材冷镦后串环带及软磨----热处理----串软点----粗磨外径----粗磨端面----终磨端面----细磨外径----终磨外径----终检分组----防锈、包装----入库(待合套装配〉。

4、轴承保持架

保持架的加工过程:保持架的加工过程依设计结构及原材料的不同,可分为下述两类:(1)板料→剪切→冲裁→冲压成形→整形及精加工→酸洗或喷丸或串光→终检→防锈、包装→入库(待合套装配)(2)实体保持架的加工过程:实体保持架的加工,依原材料或毛坏的不同而有所不同,其中车加工前可分为下述四种毛坯型式,整个加工过程为:棒料、管料、锻件、铸件----车内径、外径、端面、倒角----钻孔(或拉孔、镗孔)----酸洗----终检----防锈、包装----入库〈待合套装配〉。

轴承环的锻造工艺流程

轴承环的锻造工艺流程英文回答:Forging is a common manufacturing process used to produce bearing rings. It involves shaping metal by applying compressive forces to it. The forging process for bearing rings typically consists of several steps.1. Billet preparation: The first step is to prepare the billet, which is a cylindrical piece of metal. The billetis heated to a specific temperature to make it more malleable.2. Upsetting: In this step, the billet is placed on a forging die and compressed between two dies. This causes the metal to spread out and increase in diameter. The purpose of upsetting is to reduce the height of the billet and increase its width.3. Piercing: After upsetting, the billet is pierced tocreate a center hole. This hole will later accommodate the shaft of the bearing.4. Ring rolling: The pierced billet is then placed on a ring rolling machine. The machine applies radial and axial forces to shape the billet into a ring. The ring rolling process may involve multiple passes to achieve the desired shape and size.5. Heat treatment: Once the ring is formed, it undergoes heat treatment to improve its mechanical properties. Heat treatment involves heating the ring to a specific temperature and then cooling it at a controlled rate. This process helps to enhance the ring's strength and durability.6. Machining: After heat treatment, the ring is machined to achieve the final dimensions and surface finish. Machining operations may include turning, grinding, and polishing.7. Inspection and quality control: Finally, the forgedbearing rings undergo inspection to ensure they meet the required specifications. This may involve dimensional checks, hardness testing, and visual inspection.中文回答:轴承环的锻造工艺流程通常包括以下几个步骤。

圆锥滚子轴承内外套圈的制造工艺

Turning of outer ring

Forging of Taper roller bearing outer rings

Rough turning of external raceway, end face and chamfer

Turning of outer diameter, end face, chamfer

Ring rolling

Heat treatment of forging

Heated to 750~~770 ℃, heat preservation time (about 2h ), and starts the air cooling under slowly cooling to 600 ℃.

1.Outer Ring

2.Inner Ring

3.cage

4. tapered roller

Five types of taper roller bearig

Single-row bearings

Two-row bearings Spacer assemblies Package bearings Thrust bearings

批注本地保存成功开通会员云端永久保存去开通

The Processes of Taper Roller Bearing

Group number:14

Group members: GAOYA XUE YIBO MA14015 MA14008

YAN BENZHENG

MA14010

CHEN YONGYONG MA14014

pre - heat treatment: spheroidizing

Reduce the hardness, easy processing, preparing for the quenching.

轴承套圈的锻造工艺流程

轴承套圈的锻造工艺流程

轴承套圈是一种用于支撑轴承的零部件,其制作工艺流程十分关键。

以下是轴承套圈的锻造工艺流程:

1. 原材料准备:选用合适的钢材作为原材料,经过锤击、热处理等加工后,得到符合要求的锻坯。

2. 制模:根据轴承套圈的设计要求,制作模具,并对模具进行加热,以防止热胀冷缩后对成品造成影响。

3. 预热:将锻坯放入加热炉中进行预热,使其达到适宜的锻造温度。

4. 锻造:将预热后的锻坯放入模具中,进行锻造。

锤击的力度、频率和方向必须得到严格控制,以确保锻坯能够达到预期的形状和尺寸。

5. 精修:经过锻造后的轴承套圈需要进行精修,包括去除毛刺、平整表面等工序。

6. 热处理:经过锻造和精修后的轴承套圈需要进行热处理,以提高其机械性能和耐磨性能。

7. 检验:对成品轴承套圈进行非破坏性和破坏性检验,以确保其符合设计要求。

以上是轴承套圈的锻造工艺流程,每个步骤都需要严格把控,以确保成品质量达到要求。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 3 材 料 利 用 率 、 资 成 本 和 生 产 效 率 对 比 投

对 比 3种 工 艺 方 案 可 以看 出 , 件 锻 利 用 现 单

也是 工 艺 设 计 的 难 点 和 关 键 。外 圈 毛 坯 辗 扩 采 用 和现 用 辗 压 辊 方 向相 反 的 方 式 , 即倒 挂 辗 扩 ,

曼

Q二 鱼 轴 承 2

2 1 年9 0 2 期

CN 41—1 4 / H B ai g 2 2, o 9 18 T e rn 01 N .

中 大 型 圆锥 滚 子 轴 承 套 圈 内外 同套 锻 造 工 艺

何 志兵

( 阳汽车轴承股份有限公司 , 襄 湖北 襄 阳 4 12 ) 4 0 2

套 压 坡 平 高 锻 造 工 艺 锻 件 质 量 和材 料 消 耗 是 相

表 2 锻 件 质 量和 材 料 消 耗 对 比

l 。 司的

14 材 料 利用 率 、 资成 本和 生产 效率 . 投

成 品套 圈 的质量 为 14 90k ( 圈 0 730 .5 g 外 .4 k, g 内圈 0 760k ) 由表 2材 料 消 耗 可 计 算 出 .1 g , 材 料利 用率 。3种 工艺方 案 下 , 料利 用 率 、 资 材 投

产, 对提高生产效率 , 降低成本 , 强化批次追溯管 理具有 重 大 的现实意 义 。

1 生 产 线 工 艺方案 分析

以 7 1 E轴 承 套 圈 为 例 , 其 单 件 锻 、0 T 33 对 40

套塔 复合 锻造 和 4 0 0 T三工 位 分套 压坡 平 高 锻造 3种 工 艺方案 下 的各参 数进 行对 比分析 。

锻 压 工 艺 模 具 设 计 。E—m i hziig@ s a Cr。 a :eh n l i . O l b n n

图 2 7 1E外 圈锻 件 示 意 图 33

何志兵 : 中大 型 圆锥 滚 子 轴 承 套 圈 内外 同套 锻 造 工 艺

表 2 0 T套 塔 复 合 锻 造 和 4 0 三 工 位 分 。4 0 0T

锥 滚子 轴承 套 圈 内外 同套 生产 。 由于 多数 中大 型

圆锥 滚 子 轴 承 内 圈 锻 件 分 套 质 量 较 重 ( 过 1 超

外 圈坯 料

)利 用 现 有套 塔 复合 锻 造 工 艺 , 乎 不 可 能 完 , 几

成 内 、 圈 的 同 时 生产 ; 模 具 更 换 件 较 多 , 整 外 且 调

表 1 3 工艺 方 案 下 的 内 、 圈 留量 与公 差 m 种 外 m

件的内、 外圈同时生产。因此 , 对现有套锻加工工 艺 进行 改进 、 优化 , 向心球 轴 承 毛坯 分套 工 艺 、 将 新 型压 坡平 高制 坯 工 艺 和倒 挂 辗 扩技 术 相 结 合 ,

形 成三 工 位 分 套 压 坡 平 高 锻 造 工 艺 ( 称 三 工 简 位 )组 建 中大 型 圆锥 滚 子 轴 承 套 圈 内外 同套 生 , 产线 , 现 了 毛坯 投 料 的 内外 同数 、 尾 同速 生 实 首

1 1 留量与公 差 .

3种工 艺方 案下 的 内 、 圈 留量 与公 差 相 同 , 外

见表 1 。

图 1 7 1 E 内 圈锻 件 示 意 图 33

1 2 锻 件 图 .

3种工艺 方 案下 的 内 、 圈锻 件 图相 同 , 图 外 如

1 图 2所 示 。 、

_

1 3 锻 件质量 和 材料消 耗 . 3种工 艺方 案下锻 件质 量 和 材料 消耗 对 比见

中 图分 类 号 :H13 3 2 T 3 6 T 3 .3 ;G 1 文 献 标 志 码 : B 文 章 编 号 :00— 7 2 2 1 )9— 0 2— 2 10 3 6 ( 02 0 02 0

由于受产 品 结 构 、 工 装 备 和 技术 水 平 的限 加 制, 中大 型 圆锥 滚 子 轴 承锻 件 普 遍 采 用单 件 锻 或 异 型套 锻工艺 生产 。单 件锻 时 , 承 内 、 圈料芯 轴 外 浪 费极 大 , 造成 本高 ; 由于 中大 型 圆锥滚 子轴 制 又 承 内圈 锻件 的分 套 质量 重 , 用 现 有 异 型套 锻 和 利 套塔 复合 锻造 工 艺 工装 , 几乎 不 可 能 完 成该 类 锻

如 图 4所 示 。

辗 压轮

有 生产 设 备 资 源 , 需 设 备 投 资 , 只 能 单 件 生 无 但

产 , 生产 效 率 和 材 料 利 用 率 均 不 够 理 想 。4 0 且 0T 套 塔复 合锻 造 也 可 以利 用 现 有 生 产 设 备 资 源 , 但 仅适 合外 圈锻件 外 径 为 7 5~1 2mm 的 中小 型 圆 1

时 间长 , 品率 较 高 , 艺 设 计 存 在 一 定 局 限性 。 废 工

40 0 T三工 位分 套压 坡平 高锻 造工 艺将 向心球 轴 承

辗 压 辊

毛坯 分套 工 艺 、 型 压 坡 平 高 锻 造 制 坯 工 艺 和倒 新 挂辗 扩技 术 相 结 合 , 施 内 、 圈 同 时 生 产 , 具 实 外 模 通用性 好 , 工装 更换 件 少 , 整 简单 , 调 质量 稳 定 , 废 品率低 , 产效 率较 高 , 合 效益 较好 。 生 综

中 l 3 ห้องสมุดไป่ตู้5 1 _

1 1

甲

一

n

收稿 日期 :0 2— 3— 3 修 回 日期 :0 2— 5 6 21 0 2 ; 2 1 0 —1

4125 :  ̄ . i 4

作者简 介 : 志兵 (9 1 ) 男 , 何 18 一 , 汉族 , 程师 , 工 主要 从事

摘要 : 中大 型圆锥滚子轴承 的结构特点和生产实际情况 , 结合 对传统 的中大型 圆锥滚子轴承 毛坯 锻造工艺进行

优化, 组建 了基于 向心球轴承毛坯分套工艺 、 新型压坡平高制坯工艺和倒挂辗扩技术相结合 的中大型 圆锥滚子 轴承套圈 内外同套锻造生产线。生产实践证 明 , 此生产线生产效率和材料利用率均超过预期 目标 。 关键词 : 中大型 圆锥滚子轴承 ; 套圈 ; 锻造 ; 材料利用率