[整理]DIY迷你电火花机.

用蓄电池做点焊机制作方法

用蓄电池做点焊机制作方法哎呀,说到用蓄电池做点焊机,这事儿可真是挺有意思的。

你知道吗,我最近在车库搞了个小项目,就是用蓄电池做点焊机。

这玩意儿,说难不难,说简单也不简单,但绝对能给你一种“我也能当发明家”的感觉。

首先,你得有个蓄电池,就是那种汽车里用的那种。

我用的是一块12伏的,容量嘛,得大一点,至少得有个100安时,这样你才能有足够的能量来点焊。

然后,你得有个变压器,这个得是能调节输出电压的那种,因为点焊需要的电压可不低。

接下来,就得说说焊机的心脏——焊枪了。

焊枪其实挺简单的,就是两根铜棒,一头连着蓄电池,另一头连着变压器。

铜棒的尖端,你得磨得尖尖的,这样热量才能集中,焊点才能牢固。

然后,就是焊接的时候了。

你得把变压器的输出电压调到最高,这样电流才能通过铜棒,产生足够的热量。

记得,焊接的时候,铜棒的尖端一定要紧紧地贴在一起,这样才能产生电火花,把金属焊在一起。

我还记得我第一次焊接的时候,那火花四溅,声音噼里啪啦的,跟放鞭炮似的。

我当时心里那个紧张啊,生怕一不小心就把自己给焊了。

但是,当我看到那两个金属片在火花中慢慢融合在一起,那种成就感,真的是无法用言语来形容。

焊接的时候,你得注意安全,毕竟电火花可不是闹着玩的。

记得戴好防护眼镜,别让火花伤到眼睛。

还有,手上最好戴个手套,以防万一。

最后,我想说的是,用蓄电池做点焊机,虽然听起来有点疯狂,但只要你按照步骤来,小心操作,其实还是挺简单的。

而且,当你看到自己的作品,那种自豪感,真的是无以言表。

所以,如果你也对DIY感兴趣,不妨试试这个项目。

不仅能学到东西,还能享受动手的乐趣。

记住,安全第一,玩得开心!。

初二物理小制作过程和步骤

初二物理小制作过程和步骤一、初二物理小制作的选择1. 我们可以选择制作一个简易的小电动机。

那为啥选这个呢?因为电动机在生活中很常见,像风扇啥的里面都有,做起来还挺有趣的。

二、制作小电动机需要的材料1. 一块磁铁,这个磁铁可不能太小哦,不然产生的磁场不够强。

可以从那种废旧的小喇叭上拆下来,我就经常这么干,可好玩了。

2. 漆包线,就是那种外面裹着一层漆的细电线。

这漆包线要足够长,能绕很多圈才行呢。

3. 电池,最好是五号电池,电量比较足,能让我们的小电动机转得更带劲。

4. 一些金属支架,可以用回形针自己弯一弯来做,简单又方便。

5. 一块小木板,当作底座,这样我们的小制作就有个安稳的家啦。

三、制作步骤1. 首先把漆包线绕在金属支架上,绕的时候要尽量绕得紧密一些,一圈挨着一圈的,大概绕个几十圈就差不多了。

这就像是给小电动机做一个小线圈,可别小看这个线圈,它可是很关键的呢。

2. 然后把绕好线圈的金属支架放在小木板上,用胶水或者小钉子固定好,让它不会乱跑。

3. 接着把磁铁放在小木板下面,正对着我们绕好的线圈。

这时候,神奇的事情就要发生啦,磁铁的磁场和线圈会开始相互作用哦。

4. 再把电池的正负极用导线连接到金属支架的两端。

这里要注意,连接的时候要保证电路是通畅的,如果接触不好,小电动机可就转不起来啦。

当电路接通的时候,你就会看到小线圈开始转动起来了,就像一个小小的魔法一样。

四、制作小电动机的原理1. 这里面的原理其实就是电磁感应啦。

当电流通过漆包线绕成的线圈时,就会产生磁场。

这个磁场和下面磁铁的磁场相互作用,就会让线圈转动起来。

是不是很神奇呢?就好像是两个看不见的小力量在互相推推拉拉,然后就有了这个有趣的现象。

五、制作过程中的小技巧和注意事项1. 在绕漆包线的时候,手要稳,要是不小心把线弄乱了,那可就麻烦了。

如果不小心弄乱了,也不要慌,可以慢慢把线重新捋顺,再接着绕。

2. 连接电池的时候,要确保电池的正负极连接正确。

小型发电机制作方法

小型发电机制作方法

首先,我们需要准备以下材料,铜线、磁铁、绝缘胶带、铁芯、导电线、LED 灯等。

接下来,我们将按照以下步骤来制作小型发电机。

第一步,准备铁芯和磁铁。

我们可以使用一根铁芯和两个磁铁来制作发电机的转子。

将铁芯固定在一个平稳的位置上,然后在铁芯的两端各固定一个磁铁,确保它们能够自由旋转。

第二步,制作线圈。

我们可以使用铜线来制作线圈,将铜线绕在铁芯的上方,形成一个圆圈。

然后使用绝缘胶带将线圈固定在铁芯上,确保线圈不会松动。

第三步,连接导电线。

将线圈的两端分别连接上导电线,确保导电线的另一端可以连接到我们需要供电的设备上,比如LED灯。

第四步,旋转磁铁。

当我们旋转磁铁时,线圈内就会产生感应电流,从而驱动LED灯发光。

这样,我们就成功制作了一个简单的小型发电机。

通过以上步骤,我们就可以制作出一个简单的小型发电机。

当我们需要使用电力时,只需通过旋转磁铁来产生感应电流,就可以为我们的设备供电。

这种小型发电机制作方法简单易行,成本低廉,非常适合一些小型场合的电力供应需求。

总的来说,制作小型发电机并不难,只要我们有一些基本的材料和一定的动手能力,就可以轻松完成。

希望通过本文的介绍,大家能够对小型发电机的制作方法有所了解,也能够在需要的时候动手制作一个属于自己的小型发电机。

这样不仅可以解决一些小型场合的电力需求,还可以锻炼我们的动手能力和创造能力。

希望大家能够尝试一下,制作属于自己的小型发电机。

自制电火花测试仪

自制电火花测试仪

王刚勤

【期刊名称】《电世界》

【年(卷),期】1998(039)006

【摘要】在进行天然气管道安装过程中,要对钢管进行防腐处理。

如果防腐工作做得不好,将会影响整个工程质量。

通常,对钢管的外部先均匀地涂上环氧煤泥青绝缘涂料,再用玻璃纤维布多层包扎钢管,然后用环氧煤泥青涂于玻璃纤维布上,使其能承受3kV的直流高压,而不出现放电火花现象。

经过上述处理后,才能达到钢管防腐的目的。

为此,我们研制一种实用的电火花测试仪,用于检测天然气管道外部上的防腐材料的绝缘程度。

当防腐材料绝缘程度差时,它会即刻发出声光报警信号。

现已自制了5台,并在几家天然气安装公司使用,效果很好。

【总页数】1页(P35)

【作者】王刚勤

【作者单位】无

【正文语种】中文

【中图分类】TE980.1

【相关文献】

1.数控电火花线切割机电器箱换向电路测试仪的设计 [J], 王寿兵;周华;张旭东

2.自制坐位体前屈测试仪使用与推广研究 [J], 袁柏青;苏晓娟

3.自制接触角测试仪及其在实验教学中应用 [J], 杨蕾; 尹奇异; 田长安

4.自制液体折射率定量测试仪 [J], 王云;宋万松

5.自制高压电火花检验工具 [J], 徐专政

因版权原因,仅展示原文概要,查看原文内容请购买。

小型发电机制作方法

小型发电机制作方法

制作小型发电机方法。

小型发电机是一种非常有用的设备,可以在没有电网供电的地方为我们提供电力。

下面我们将介绍一种简单的小型发电机制作方法,希望对您有所帮助。

首先,我们需要准备以下材料,铜线、磁铁、电池、导线、塑料杯、胶带和铁芯。

接下来,我们开始制作小型发电机。

首先,我们需要将铁芯固定在塑料杯的底部,确保它能够稳固地固定在杯子上。

然后,我们将磁铁固定在铁芯的顶部,确保磁铁能够自由旋转。

接着,我们将铜线绕在塑料杯的外侧,确保铜线与磁铁之间有一定的距离,这样可以增加电磁感应的效果。

然后,我们将一端连接到电池的正极,另一端连接到磁铁上,这样就形成了一

个闭合的电路。

当我们旋转塑料杯时,磁铁也会随之旋转,从而产生电磁感应,使铜线中产生电流。

最后,我们可以通过导线将产生的电流输出,从而为我们提供电力。

在实际使

用中,我们可以将小型发电机放置在风力较大的地方,利用风力来旋转塑料杯,从而产生更多的电力。

通过以上的制作方法,我们可以很容易地制作出一个简单的小型发电机。

当然,这只是一个简单的示范,如果您有更多的时间和精力,可以尝试使用更复杂的材料和方法来制作更高效的小型发电机。

总的来说,制作小型发电机并不困难,只要我们掌握了基本的原理和方法,就

可以很容易地制作出一个简单实用的小型发电机,为我们的生活提供便利。

希望以上内容对您有所帮助,谢谢阅读!。

自制-- 电火花穿孔机

自制-- 电火花穿孔机

.pcb{margin-right:0}用坛子里“特种部队”的穿孔机电器套件做了一个电火花穿孔机,效果很好,“特种部队”做的东西非常好,人也很热情。

套件包括电源主板、机头调速板、LED板,其他东西要自己按照线路图找,机械部分见仁见智,靠个人发挥,下面是制作细节,老规矩上图。

零件集中。

机头底板

为确保进给稳定及垂直度,机头进给部分用直径8mm螺距2mm的滚珠丝杆和直线导轨制作,都是二手NSK的。

机头控制部分。

机箱面板

面板贴纸

机箱电气部分

机箱电气部分

机箱电气部分

机箱电气部分

组装完成

穿孔测试。

穿孔测试。

白钢条穿孔铸钢穿孔。

完成品。

完成品。

(完整版)自制的电火花穿孔机

自制的电火花穿孔机转贴的,我也回答不了具体总体。

感谢Zhang56网友提供的电路图。

电火花打小孔工具摆轮是手表最重要部件,其上下两个轴尖因不停来回转动,在润滑不良情况下,很易磨损,一些老旧表特别是无防震功能的老怀表更是主要损坏件之一,修复方法主要有:1;更换整个摆轮~有原厂摆轮最好,但要注意其惯性距要一样,不然在调整走时快慢会有麻烦,最好是连游丝(整个震荡系统)一同更换~2;锡焊摆轴尖,早年有配件厂专生产一种轴尖,状如铆钉,先将旧轴适当磨短,然后将轴尖大头与摆轴锡焊接,但焊后很难达到同轴度要求,摆轮容易变色不是好办法~3;碰焊法;该法除要求焊接规范(压力,电流,时间)参数适当外,还有一大缺点,就是摆轴材质为炭素工具钢(相当于国内牌号T10A)由於含炭高,焊核因急剧冷却导致晶粒粗大,内应力增加,硬和碎都给后期修磨轴尖带来困难,该法在工业中只适用於低炭钢和镍合金如不锈纲等材质~4;只更换摆轴,此法更多缺点,由於摆轴除与摆轮配合,还要与游丝,下摆碟配合,在冲下旧摆轴和铆合新摆轴时,极易将摆轮弄变形,给后续调较带来更多问题,如果不是原厂配件,则更不宜采用~5;裁轴尖(广东人叫种车芯)方法是在已断轴尖根部打钻一小孔,压打入小钢丝,有时孔深不够还要焊锡以求牢固,优点是影响部位小,原断处下部凸台可作参考点,手艺好的师傅修后一般难以看出差别,缺点是需对摆轴退火,温度不足难钻孔,温度过高镀金摆轮将变色,钻头难磨,如果折断钻头则麻烦大了!早年搞了个电火花打孔工具,上图与朋友交流由于要打之孔很小,又是盲孔,不能用晶体管电路,只能用原始的RC电路,变压器功率为10W,输出电压40VDC,50VDC两挡,电容为金属化纸介电容,分0.01nF.0.22nF.0.47nF按要求组合工具1基座为后置导柱.周界为80x80模架,稳定性高可保证电极与摆轮工作时的垂直度和平行度要求1;为电极头,用DQK电磁先导伐改装,线圈不变由220VAC供电,下部静铁芯长度比线圈长度一半再少1.5mm,中间有孔,压装于线圈导磁套内,上部动铁芯长度一样,但外径少1.5mm,端部装轴承,由0.15mm3J1恒弹性十字簧片固定于线圈外壳,下部也有轴承,同样由十字簧片固定干外壳,转轴由两轴承支承,下部为夹头,夹持紫铜电极,上端有小皮带轮,也是导电入口,再由220VAC/500转同步电机带动,整个电极头垂直装于上模扳,并与之绝缘,工作时电极边旋转边上下震动~2;为旋转平台,内有轴承,外部装有煤油承液盘,摆轮平放干平台上,由一金属环通过三个簧片以重力轻压摆轮,使其导电,整个平台垂直装于下模板上,并与上电极同轴~ 3;为电极修正器,装于下模扳,可作水平摆动和固定,旋转手轮可使电极座3前后移动~4;为修正电极,实为一废手锯片,电蚀不平时可折下重磨~5;为摆轮调正对中器,装于上模扳并与之绝缘,可水平摆动和固定,旋动手轮带动一刀口片,推动摆轮轴颈以调节同轴度~6;为电容插座,实为IC测试座,不同电容量组合均装夹干此,此种布置不同于常规,如将电器元件均装于电箱内通过电线引出,则因电容量少,电压低而放电回路长,电阻大,放电电流下降不陡,火花效率就差,所以一定要将电容尽量靠近电极,减少回路电阻很关键,否则必失败~7;为上模扳升降旋纽,旋纽下部有刻度,分为100格,每格0.01mm~电路图:使用方法先将摆轮轴尖根部园弧处端面稍磨平,放置于平台上,由重力压块将摆轮轻压于平台,注意要导电良好~将紫铜电极装夹于电极头,尽量调少旋转偏摆,电箱右上角选择旋纽置于(修极)位,电容量选0.47nF,电压选高,左下边开关打向上,将电极修正器置于适当位置并固定,打上电源开关,此时电极又旋又震,转动各旋纽,用反烤法烧蚀电极,当直径接近要求时,改用精规范,以提高电极表面不平度,可降低打孔时电极损耗,见图三电极修正后关电源,将电极升高,不使影响调中工作,移开电极修正器,将摆轮调中器5调到适当位并固定之,电箝右上角旋纽置于(调中)位,电压开关打向低端,旁边开关置於中间位置,调节旋纽7和摆轮调中器5上白色手轮,使刀口接近已断摆轴下凸台,电箱内通过分压器取得的2VDC在串入蜂鸣器后加于刀口与轴颈之间,一边慢漫转动平台2,通过听声音确定摆轴对中与否,(见下图)对中后关电源,移开调中器,电箱右上角旋纽置於(打孔)位置,电压开关扳向下方(低)此时电压为40VDC,电容取0.022-0.22nF,频率取高点,规范取精,左下边第三个开关扳向下方(铭牌有误,应为震动)此时打孔电极只震动不旋转,调节旋纽7使电极接近摆轴,开始打孔,可通过电压表指示协助进级,无火花时指示最高,当电压低于25VDC时应停止进级,到指针上升后再进级~(图五)在修电极和打孔时应用毛笔粘媒油湿润火花处,打孔直径大可用粗规范反之则取精规范,孔深可由旋纽7之刻度读取,由于电极也损耗,实际深度约为刻度值0.6,一般孔深为孔径2.5-3倍即可~由于有可重置的规范,减少个人手艺因素,免去磨钻头,断钻头的麻烦,加上无需退火,摆轮不会变形变色,巳用十数次,不失为较好的修复方法~一点个人心得,算是抛砖引玉~修电极时先用粗规准,40V,0.22-0.47微法,精修电极时用30V,0.01-0.047微法,打孔时只用精规准,孔径大电容取大,反之取小.电容器安装尽量靠近电极和工件处,以减少放电回路的电阻!A Mini-EDM SystemOverviewI built a small EDM system, primarily for burning out broken-off taps in aluminum parts. But, now that I see how easily it works, I can see many other things that it could be used for. I built this whole system over a weekend, entirely out of parts I had laying around. (I do have a lot of pieces, both electronic and mechanical.)ElectrodeThe electrode I made up consisted of apiece of .060 brazing wire soldered intothe socket of an 8-32 socket-head capscrew. I threaded this into a nylon spacerthat I happened to have, that already hadan 8-32 threaded hole in it. I put thespacer into the drill chuck on my mill.The nylon spacer is the insulator thatprevents the electrode from groundingout to the chuck, and the rest of themilling machine. I connected the powersupply to the electrode by way of a softstranded wire, so that the wire wouldn'tdeflect the brazing rod. The end of thewire was stripped back about one inch,and the wire strands were looselywrapped around the brazing rod. Thismade a remarkably good electricalcontact, while allowing the brazing rodto turn freely. I could put just a slightbend in the rod so that it would make avery slight (ie. .010") orbit if the spindlewere rotated. This seemed to get the bestmetal removal and depth progress beforethe hole got filled with removed metaland shorted out.A view of the EDM electrode assemblyin a Jacob's chuck.Power SupplyThe power supply I threw together was quite simple. A variac (variable autotransformer) is used to adjust output voltage. A 200 Watt variac (1-2 Amps at 110 V) is quite adequate. A step-down transformer, which provides isolation, is the next component. The one I used was center-tapped, allowing the use of 2 rectifiers. If your choice of transformer does not have the center tap, or the voltage is too low when using it, you could use a bridge rectifier on the two outer connections of the secondary to get higher voltage. A filter capacitor provides smoothing of the DC voltage produced. A resistor allows the electrode to short to the work without blowing fuses, and also moderates the flow of current from the raw DC supply to the EDM capacitor and electrode. Choose a resistance that will cause a short circuit current at least twice the desired EDM current at the selected voltage. Then, make sure the wattage is sufficient to prevent the resistor burning up during a few seconds of short circuit. With the DC supply set to 30 V olts, a short would draw approximately 1 Amp, and since P=I^^2 * R, that is about 30 W, using a 30 Ohm Resistor. The ammeter shows current into the EDM capacitor. The EDM capacitor delivers short bursts of very high current whenever the insulating film of the EDM fluid gets very thin between the electrode and workpiece.EDM FluidNot having distilled water around, I tried tapwater. It was boiled away very quickly by electrolysis, and didn't do much good even when it was there (perhaps all that bubbling got in the way of the EDM process). I then tried the nearest thing at hand, which was "Alum-Tap", a light, clear tapping fluid for aluminum. It must be pretty close to EDM fluid, because it worked so well! It lasted a long time before being spattered away by the gases generated by the EDM action. Most of the time, I only had to add a few drops before the hole became filled with removed metal.OperationThe way I set this up was pretty much by trial and error. But, here are my settings: I set the power supply for 30 Volts. This seemed to give a very strong discharge action without producing too much gas or heat. I lowered the electrode with my NC control's jog buttons until I got electrode contact (indicated by about 1 Amp current suddenly appearing on the ammeter). I then raised the electrode with a very slow jog until the current dropped to zero. I then entered a manual command to advance the electrode at a rate of about .010" / minute, and after a few seconds, the ammeter would show a current of 1/4 to 1/2 amp. I would modulate the feedrate with the feedrate override controls, attempting to keep the current within these limits. By bending the electrode just a tiny bit, and running the mill's spindle at the slowest speed (80 RPM), I could get any diameter hole I wanted. I set it to just keep a tiny bit of the flank of the tap, but to burn out the entire web (central portion) of the tap. This allowed me to pick the remaining part of the tap's cutting edge out of the aluminum easily with a fine needle when the EDM electrode had cut all the way through. Progress all the way through was evident when the tool was still advancing with no EDM current.Since I didn't have a means of providing a flow of EDM fluid through such a small electrode, I had to pull the electrode up every .025" or so, wipe out the contaminated fluid with a paper towel, and then drip a few drops of the Alum-Tap into the hole.。

小型电火花机操作方法

小型电火花机操作方法

小型电火花机是一种常用于金属加工和实验室研究的设备,操作方法如下:

1. 准备工作:确认设备周围没有易燃物品,并确保操作区域通风良好。

戴上适当的防护眼镜和手套。

2. 连接电源:将电火花机插头插入电源插座,并确保电源开关处于关断状态。

3. 准备工件:将要加工的金属工件放置在工作台上,并确保工件安全固定。

4. 调整参数:根据加工需求,调整电火花机上的参数,如放电电压、电流和放电时间等。

可以根据具体的设备型号和使用说明书来调整参数。

5. 开启电源:打开电源开关,此时电火花机处于待机状态。

6. 加工操作:使用手柄或按钮,将电极(通常是钨或铜材质)接触到工件的表面。

通过控制手柄或按钮,产生火花放电进行金属加工。

7. 监测加工效果:观察放电过程中的火花形状和加工效果,根据需要调整参数和加工方式。

8. 结束操作:加工完成后,关闭电源开关,并等待设备冷却。

将电极停止接触

工件,取下加工好的工件。

需要注意的是,操作电火花机时要遵循相关安全操作规程,并注意设备的维护和保养,以确保操作的安全性和设备的可靠性。

如果不熟悉操作电火花机,建议阅读设备说明书或咨询专业人士的建议。

自制电火花雕刻机

自制电火花雕刻机

这是自己设计的电火花雕刻机,原本想放一块钢或者铝在工作台上就可以加工出需要的零部件。

用电脑控制单片机,单片机控制驱动板加工。

没想到驱动板碰到24v电源输出,烧了两块。

X轴行程340mm,Y轴行程340mm,Z轴行程300mm。

用3个42步进电机驱动。

直径16光轴。

这里请教下,怎样用带AD转换的单片机测量电路电流?考虑过用检流电阻串联在电路中,然后测电阻两端电压。

但是实测电动车充电器输出是78v,如果单片机直接接入怕会烧毁,没敢试……

电火花发生电路

C8051F120控制步进电机

钻孔后的型材

手动打孔

组装好的雕刻机架子

开始加工

加工中

本想加工个心形……

自己编写的读取IGES、STL、3DS软件

读取、显示3DS文件

计算毛料尺寸

电极进给位置仿真。

微型点焊机的制作方法

微型点焊机的制作方法制作微型点焊机的方法如下:

材料:

1.微型电瓶(如手机电池)

2.导线

3.小弹簧(铜或镍弹簧)

4.两个金属夹

5.电源线

6.电线切割器

7.锡焊锡

8.钳子

9.木板或塑料板

10.电烙铁

步骤:

1.将电瓶和电源线连接,确保电瓶能够提供足够的电压。

2.将电线切割器用来切断两根导线,确保它们的长度足够。

3.将一端的导线焊接到一个金属夹上,确保焊接牢固。

4.将另一端的导线焊接到另一个金属夹上。

5.将两个金属夹夹在小弹簧上,确保夹紧。

6.将电烙铁预热至适当温度。

7.将锡焊锡融化在两个金属夹的焊点上,确保焊接稳固。

8.在木板或塑料板上钻一个小孔,确保小弹簧能够插入其中。

9.将小弹簧插入孔中,使得金属夹能够移动。

10.测试微型点焊机,确保它能够正常工作。

请注意,电焊工作具有一定的危险性,需要遵循相应的安全操作规程,并确保在操作过程中注意防护措施。

如果您不熟悉电焊操作或没有必要的经验,建议找专业人士来制作或进行焊接工作。

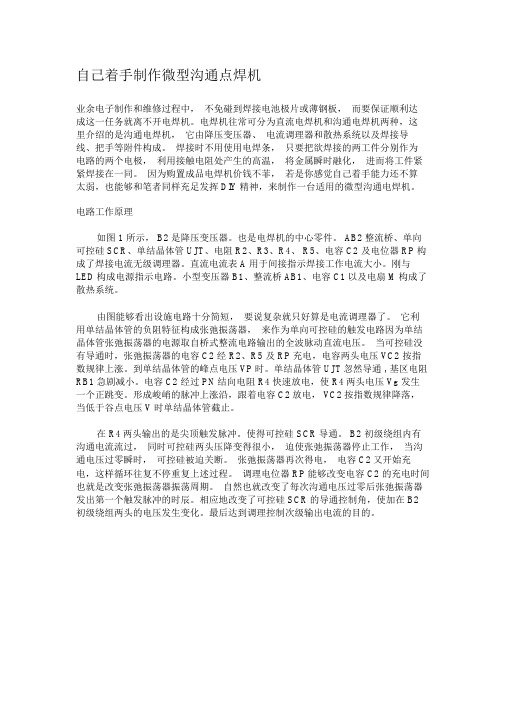

自己动手制作微型交流点焊机

自己着手制作微型沟通点焊机业余电子制作和维修过程中,不免碰到焊接电池极片或薄钢板,而要保证顺利达成这一任务就离不开电焊机。

电焊机往常可分为直流电焊机和沟通电焊机两种,这里介绍的是沟通电焊机,它由降压变压器、电流调理器和散热系统以及焊接导线、把手等附件构成。

焊接时不用使用电焊条,只要把欲焊接的两工件分别作为电路的两个电极,利用接触电阻处产生的高温,将金属瞬时融化,进而将工件紧紧焊接在一同。

因为购置成品电焊机价钱不菲,若是你感觉自己着手能力还不算太弱,也能够和笔者同样充足发挥 DIY 精神,来制作一台适用的微型沟通电焊机。

电路工作原理如图 1 所示, B2是降压变压器。

也是电焊机的中心零件。

AB2整流桥、单向可控硅 SCR、单结晶体管 UJT、电阻 R2、R3、R4、 R5、电容 C2 及电位器 RP构成了焊接电流无级调理器。

直流电流表 A 用于间接指示焊接工作电流大小。

刚与LED构成电源指示电路。

小型变压器 B1、整流桥 AB1、电容 C1以及电扇 M构成了散热系统。

由图能够看出设施电路十分简短,要说复杂就只好算是电流调理器了。

它利用单结晶体管的负阻特征构成张弛振荡器,来作为单向可控硅的触发电路因为单结晶体管张弛振荡器的电源取自桥式整流电路输出的全波脉动直流电压。

当可控硅没有导通时,张弛振荡器的电容 C2 经 R2、R5 及 RP充电,电容两头电压 VC2 按指数规律上涨。

到单结晶体管的峰点电压 VP时。

单结晶体管 UJT忽然导通 , 基区电阻RB1急剧减小。

电容 C2 经过 PN结向电阻 R4快速放电,使 R4两头电压 Vg 发生一个正跳变。

形成峻峭的脉冲上涨沿,跟着电容 C2放电, VC2按指数规律降落,当低于谷点电压 V 时单结晶体管截止。

在 R4两头输出的是尖顶触发脉冲。

使得可控硅 SCR导通。

B2 初级绕组内有沟通电流流过,同时可控硅两头压降变得很小,迫使张弛振荡器停止工作,当沟通电压过零瞬时,可控硅被迫关断。

闲得蛋疼的线割仔,自制电火花穿孔机,工程院和科学院都抢。。

闲得蛋疼的线割仔,自制电火花穿孔机,工程院和科学院都抢。

最近闲得蛋疼啊,线割没多少活,没有妹纸,一个喝酒木意思,突发奇想来搞个电穿孔机。

先看下配置:水泵:采用5mpa洗车泵,旋转头:普通旋转头,高频电源:用闲置的线切割脉冲电源,工作台:自制的滚珠丝杠滑台,自己做的就是两副滑台和一些附件,这个东西自己做不贵,如果买TM不便宜控制器:网购的3.0版成品控制器,经过初步调试已经可以正常工作了,虽然加工还不够稳定,不过再仔细调节取样补偿和脉宽等加工参数是可以改善的。

视频拍得不是很清晰,但是仍然可以清楚看到,13秒开始放电,到2分58秒工件底部出现火花,历时2分45秒,工件厚度35mm,φ1.0mm黄铜电极,加工速度约为13mm/min,实际上加工速度还可以提高,受这个线切割电源功率的限制,持续加工电流只有6A,因为这个电源里面只有4个250功放管,另外一个功率大一点的有6个功放管,加工电流可以达到9A,速度可以到20mm/min左右把这东东发到论坛后,有些朋友给我留言,问了些问题,我顺便解答下:A.普通旋转头是干什么用的?看你的描述好像那些成品的电火花还不够你的速度快?你的也全部买的成品做的对吗?为什么你的更强呢?1MM电极打出来的孔会是多大的呢?1.普通旋转头就是成品机的配件,用来引入高压工作液并提供脉冲电流到电极的通路2.成品的高速穿孔机最高速度可以达到50mm/min怎么会不够我的速度,只是他是几万的价格,自己做是几千的价格,在性能够用的情况下,性价比较高,不过那种所谓的便携式取断丝电火花工具机,不管是正规厂还是山寨厂,也不管是几百还是几千,甚至上W,都只有1mm/min左右的加工速度3.我只是几个关键配件采用了成品组件,其他东西自己做其实也是很简单的4.1mm电极打出来的孔一般是1.1mm左右,当然如果有精度要求,还可以通过调整加工电压和脉冲宽度来控制的另外成品电极是从0.3-3mm,隔0.1mm一档,密密过来的,一般通过选择电极直径就可以达到目的B.电极夹头如果用钻夹头,不漏水吗?电极和夹头这里还有个叫止水塞的东西,C.电极损耗怎么样?10MM深损耗多长电极?我们试验的情况是,不同直径的电极消耗是不一样的,越大消耗越小,反过来越小就消耗越大了,对1mm电极来说,差不多1:1,就是说打多深的孔,也消耗多长的电极D.止水塞不同直径要换吗?是的,止水塞有好几种规格,分别对应0.3-3mm的电极,E.怎么搞高加工速度?在当初的1.0实验版就已经说过,归纳起来主要有4条:1.电极必须相对工件有运动,2.想办法提高系统的排屑能力3.伺服电路必须跟踪良好,4.脉冲电源有足够的储备功率,而且整个系统具有短板效应,其中一个环节达不到,其他环节做得再好也没有什么作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DIY迷你电火花机

电容代替,电源30-50V 50-100W,加工时要泡在水里

简易电火花实验打孔(10月28日~635楼~有手动在0.8毫米轴上打0.3毫米

孔的方法)

不怕死得跟我学,一截铜焊条一个电阻一个电容,加一个电动车充电器放水盆里搞定,60

伏电压小心呀。

用自制的电火花机在1.5毫米厚白钢上打孔的效果。

2009-11-8 18:26

z1.JPG(80.32 KB)

2009-11-8 18:26

48伏电动车充电器一个,50瓦24欧电阻一个,25微法100伏无极性电容一个(电

解不行)负击接铜棒,正极接工件。

关键是手要控制电极进给精度在0.01毫米以内,需要练习,用铜螺丝拧比较好控制,

打孔顺便可以套扣。

3 毫米螺丝在4毫米厚板锉上套个扣,这个方法比较安全,也好控制。

2009-11-9 08:30

工作液可以用油和水,油灰冒烟有味,就用自来水吧。

手工只能打个洞,漂亮的是DIY火花机干的,0。

5毫米电极在1.2毫米不锈钢针头

上打孔。

2009-11-9 12:00

下面那个RLC图据说可以加快打洞速度,不知道是不是

哎,朋友们对在针头上打孔极感兴趣,我专门设计了一个手动的打孔器。

15秒一个孔

2009-11-9 20:38

家里玩电火花首先考虑的是电源成本问题,用流行的高频电源好像不太现实(以K 为单位起跳),RC,RLC电路效率低一些,但是简单可靠便宜,直流电源便宜量又足首选48伏20安时电动车充电器,59伏2.5安培输出,淘宝加邮费50元不到。

经过试验2.5安培限流条件下(充电器安全工作需要)3毫米黄铜电极对钢连续放电效果相当理想,以此推算3X3=9平方毫米,要加工10毫米电极(10X10=100)需要10个电源并联。

要加工100毫米电极(100X100=10000)需要1000个电源并联。

这就是工业火花机都是3相电几十个千瓦功率的原因。

电源定了加工范围就是0。

5到3-4毫米棒材,或者0.5毫米厚20毫米长片状电极(可以弯成任意形状)

因为用自来水做工作液漏电严重,加工深度有限制,如果想打深的孔只能用会冒烟的油(煤油,柴油,缝纫机油)

注意:黄铜对钢效果最好,其它也可以,只是加工时间恐怕要长10倍。

另外RC放电好像是精度最高的,工业火花机最后一道工序是用RC放电精加工。

来个实用点的,白钢条3X8X200上打4毫米孔,全手动15分钟,做刀的能用到。

4毫米铜焊条顶上热熔胶粘一片磁钢,3毫米螺丝,拧呀拧呀。

2009-11-12 23:00

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工。

1943年,苏联学者拉扎连科夫妇研究发明电火花加工,之后随着脉冲电源和控制系统的改进,而迅速发展起来。

最初使用的脉冲电源是简单的电阻-电容回路。

进行电火花加工时,工具电极和工件分别接RC电源的两极,并浸入中水中。

控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的电压将水

击穿,产生火花放电。

在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被水带走。

这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间水恢复绝缘状态。

紧接着,RC充电,当电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程。

这样,虽然每个脉冲放电蚀除的金属量极少,但因每秒有成千上万次脉冲放电作用,就能蚀除较多的金属,具有一定的生产率。

在保持工具电极与工件之间恒定放电间隙的条件下,一边蚀除工件金属,一边使工具电极不断地向工件进给,最后便加工出与工具电极形状相对应的形状来。

通孔可以简单做到一根电极前面细一点初加工,后面降低电压,减小电容精加工,

理论上可以加工出镜面。

不过我觉得干在不锈钢薄板上开槽打孔之类的活,比较合理。

0.3毫米黄铜片在0.4毫米厚不锈钢方管上开槽

2009-11-16 00:37

手动在0.8毫米轴上打0.3毫米孔的方法

手动在0.8毫米轴上打0.3毫米孔的方法: 70伏电源,40瓦灯泡做电阻,1微法电容,泡在机油里。

2毫米螺丝+小磁铁用热熔胶粘到1毫米外径0.3毫米内径铜管上。

电极是弹子锁里的黄铜弹簧。

手机震动电机0.8毫米轴上打孔

电火花线切割加工的工作原理

电火花线切割简称线切割。

它是在电火花穿孔、成形加工的基础上发展起来的。

它不仅使电火花加工的应用得到了发展,而且某些方面已取代了电火花穿孔、成形加工。

线切割机床已占电火花机床的大半。

其工作原理如下图所示。

绕在运丝筒4上的电极丝1沿运丝筒的回转方向以一定的速度移动,装在机床工作台上的工件3由工作台按预定控制轨迹相对与电极丝做成型运动。

脉冲电源的一极接工件,另一极接电极丝。

在工件与电极丝之间总是保持一定的放电间隙且喷洒工作液,电极之间的火花放电蚀出一定的缝隙,连续不断的脉冲放电就切出了所需形状和尺寸的

工件。

1?电极丝; 2?导轮; 3?工件; 4?运丝筒; 5?线架; 6?脉冲电源

电火花线切割的工作原理图

电极丝的粗细影响切割缝隙的宽窄,电极丝直径越细,切缝越小。

电极丝直径最小的可达φ0.05,但太小时,电极丝强度太低容易折断。

一般采用直径为0.1~0.3mm 的电极丝。

根据电极丝移动速度的大小分为高速走丝线切割和低速走丝线切割。

低速走丝线切割的加工质量高,但设备费用、加工成本也高。

我国普遍采用高速走丝线切割,近年正在发展低速走丝线切割。

高速走丝时,线电极采用高强度钼丝,钼丝以8~10m/s的速度作往复运动,加工过程中钼丝可重复使用。

低速走丝时,多采用铜丝,电极丝以小于0.2m/s的速度作单方向低速移动,电极丝只能一次性使用。

电极丝与工件之间的相对运动一般采用自动控制,现在已全部采用数字程序控制,即电火花数控线切割。

工作液起绝缘、冷却和冲走屑末的作用。

工作液一般为皂化液。