球墨铸铁组织成分及其牌号

球墨铸铁的牌力学性能及用途

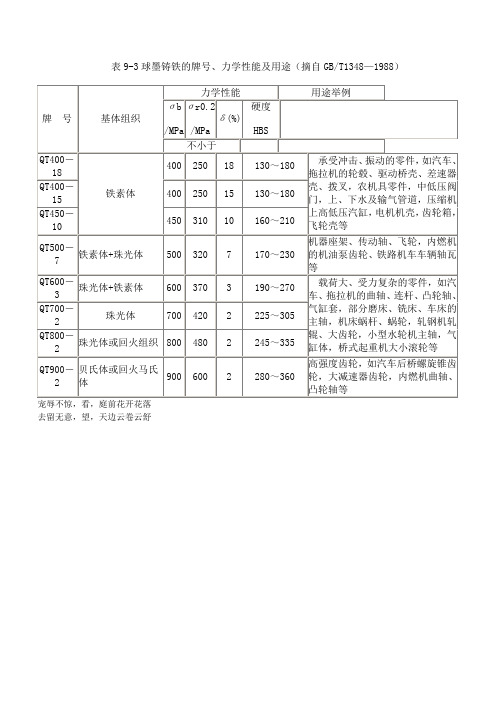

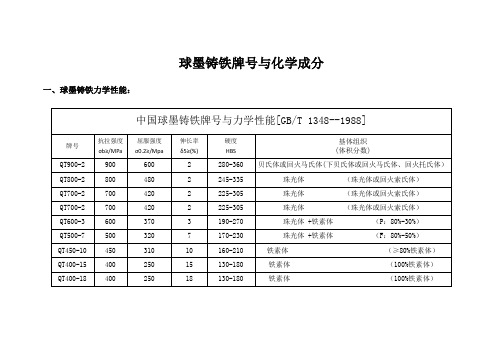

牌 号

基体组织

力学性能

用途举例

σb

/MPa

σr0.2

/MPa

δ(%)

硬度

HBS

不小于

QT400-18

铁素体

400

250

18

130~180

承受冲击、振动的零件,如汽车、拖拉机的轮毂、驱动桥壳、差速器壳、拨叉,农机具零件,中低压阀门,上、下水及输气管道,压缩机上高低压汽缸,电机机壳,齿轮箱,飞轮壳等

QT700-2

珠光体பைடு நூலகம்

700

420

2

225~305

QT800-2

珠光体或回火组织

800

480

2

245~335

QT900-2

贝氏体或回火马氏体

900

600

2

280~360

高强度齿轮,如汽车后桥螺旋锥齿轮,大减速器齿轮,内燃机曲轴、凸轮轴等

宠辱不惊,看,庭前花开花落

去留无意,望,天边云卷云舒

QT400-15

400

250

15

130~180

QT450-10

450

310

10

160~210

QT500-7

铁素体+珠光体

500

320

7

170~230

机器座架、传动轴、飞轮,内燃机的机油泵齿轮、铁路机车车辆轴瓦等

QT600-3

珠光体+铁素体

600

370

3

190~270

载荷大、受力复杂的零件,如汽车、拖拉机的曲轴、连杆、凸轮轴、气缸套,部分磨床、铣床、车床的主轴,机床蜗杆、蜗轮,轧钢机轧辊、大齿轮,小型水轮机主轴,气缸体,桥式起重机大小滚轮等

HT与QT牌号基本资料

[170]

/

165

40~80

160

[155]

150

/

145

80~150

/

145

/

140

130

150~300

/

135

/

130

120

HT250

20~40

220

/

[210]

/

205

40~80

200

[190]

190

/

180

80~150

/

180

/

170

165

150~300

/

165

/

160

150

HT300

20~40

290

178~278

20~30

250

164~257

30~50

230

157~247

HT350

10~20

340

199~298

20~30

290

178~278

30~50

260

171~257

注:当一定牌号的铁水浇注壁厚均匀而外形简单的铸件时,壁厚变化所造成抗拉强度的变化,可从本表查出参考性数据,当铸件壁厚不均匀,或有型芯时,此表仅能近似地给出不同壁厚处的大致的抗拉强度,铸件设计应根据要害部位的实测值进行。

表8错型值

公差等级CT

5

6

7~8

9~10

11~13

错型值mm

0.3

0.5

0.7

1.0

1.5

成批和大量生产铸件的尺寸公差等级按表9的规定选取:

表9成批和大量生产铸件的尺寸公差等级

铸造工艺方法

公差等级

球 墨 铸 铁

图1-11 球墨铸铁高温正火工艺曲线

2)低温正火

球墨铸铁

一般将铸件加热到820 ℃~860 ℃,保温1~4 h, 然后出炉空冷,获得珠光体 和分散铁素体的球墨铸铁。 低温正火后的铸件的塑性和 韧性提高了,但强度比高温 正火略低,其工艺曲线如图 1-12所示。

图1-12 球墨铸铁低温正火工艺曲线

球墨铸铁

球墨铸铁

图1-9 球墨铸铁低温石墨化退火工艺曲线

球墨铸铁

3)高温石墨化退火

由于球墨铸铁白口倾向较大,因而铸态组织中往往 出现自由渗碳体,为了获得铁素体球墨铸铁,需要进行 高温石墨化退火。

高温石墨化退火工艺是将铸件加热到900 ℃~950 ℃,保温2~4 h,使自由渗碳体石墨化,然后炉冷至 600 ℃,再出炉空冷,其工艺曲线如图1-10所示。

球墨铸铁

2)低温石墨化退火

当铸态基体组织为珠光体+铁素体而无自由渗 碳体存在时,为了获得塑性、韧性较高的铁素体球 墨铸铁,可进行低温石墨化退火。

低温石墨化退火工艺是将铸件加热到共析温度 范围附近,即720 ℃~760 ℃,保温2~8 h,使铸 件发生第三阶段石墨化,然后炉冷至600 ℃,再出 炉空冷,其工艺曲线如图1-9所示。

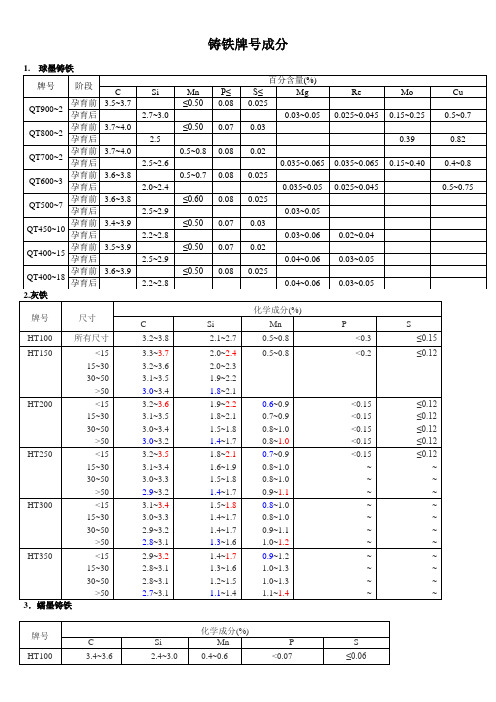

球墨铸铁的化学成分为ωC=3.6%~3.9%,ωSi=2.0% ~2.8%,ωMn=0.6%~0.8%,ωS<0.04%,ωP<0.1%, ωMg=0.03%~0.05%。与灰铸铁相比,球墨铸铁的碳、硅 含量较高,有利于石墨球化。

球墨铸铁

2. 球墨铸铁的显微组织

球墨铸铁按其基体组 织不同,可分为铁素体球 墨铸铁、铁素体+珠光体 球墨铸铁和珠光体球墨铸 铁三种,它们的显微组织 如图1-8所示。

球墨铸铁除了能采用上述热处理工艺外,还可以采用表面强化处 理,如表面淬火和渗氮等。

球墨铸铁牌号

球墨铸o来源:公司时间:2010-9-1714:49:37球墨铸铁牌号对照表球墨铸铁牌号的表示方法:(根据GB5612-85)各种铸铁代号,由表示该铸铁特征的汉语拼音字母的第一个大写正体字母组成。

当两种铸铁名称的代号字母相同时,可在该大写正体字母后加小写正体字母来区别。

同一名称铸铁,需要细分时,取其细分特点的汉语拼音第一个大写正体字母,排列在后面。

铸铁名称,代号及牌号表示方法铸铁名称...............代号牌号..................表示方法实例灰铸铁....................HT.........................HT100蠕墨铸铁..................RuT........................RuT400黑心可锻铸铁..............KHT........................KHT300-06白心可锻铸铁..............KBT........................KBT350-04珠光体可锻铸铁............KZT........................KZT450-06耐磨铸铁..................MT.........................MT Cu1PTi-150抗磨白口铸铁..............KmBT.......................KmBTMn5Mo2Cu 抗磨球墨铸铁..............KmQT.......................KmQTMn6冷硬铸铁..................LT.........................LTCrMoR耐蚀铸铁..................ST.........................STSi15R耐蚀球墨铸铁..............SQT........................SQTAl15Si5耐热铸铁..................RT.........................RTCr2奥氏体铸铁................AT.........................----...牌号中代号后面的一组数字,表示抗拉强度值;有两组数字时,第一组表示抗拉强度值,第二组表示延伸率值。

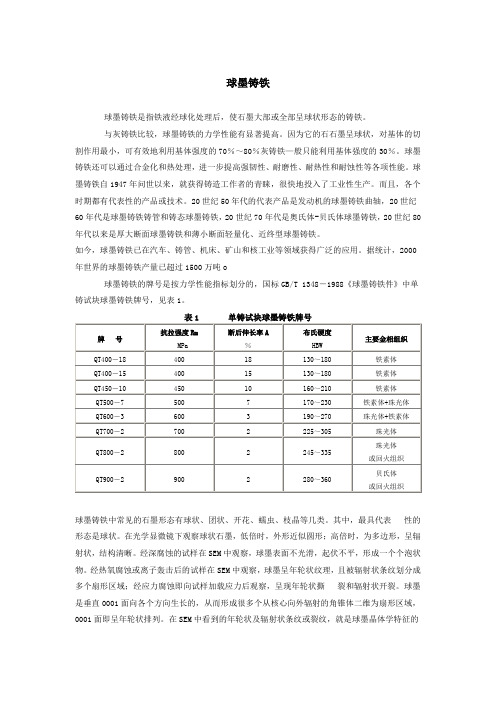

铸铁牌号与化学成分

0.7~0.9

0.8~1.0

0.8~1.0

0.9~1.1

<0.15

~

~

~

≤0.12

~

~

~

HT300

<15

15~30

30~50

>50

3.1~3.4

3.0~3.3

2.9~3.2

2.8~3.1

1.5~1.8

1.4~1.7

1.4~1.7

1.3~1.6

0.8~1.0

0.8~1.0

0.9~1.1

1.0~1.2

名称

化学成分(%)

C

Si

Mn

P

S

Cr

高铬耐热铸铁RTCr16

1.6~2.4

1.5~2.2

<1.0

<0.10

<0.05

15~18

高铬耐热铸铁RTCr28

0.5~1.0

0.5~1.3

0.5~0.8

<0.10

<0.08

26~30

5.可锻铸铁

I

牌号

C(%)

Si(%)

Mn(%)

P(%)

S(%)

A

B

一般

KTH300-06

KTH350-10

KTH330-08

KTH370-12

2.7~3.1

2.5~2.9

2.4~2.8

2.2~2.5

0.7~1.1

0.8~1.2

0.9~1.4

1.0~1.5

0.3~0.6

0.3~0.6

0.3~0.6

0.3~0.6

<0.2

<0.2

<0.2

球铁牌号

铸铁牌号的表示方法:(根据GB5612-85)各种铸铁代号,由表示该铸铁特征的汉语拼音字母的第一个大写正体字母组成。

当两种铸铁名称的代号字母相同时,可在该大写正体字母后加小写正体字母来区别。

同一名称铸铁,需要细分时,取其细分特点的汉语拼音第一个大写正体字母,排列在后面。

铸铁名称,代号及牌号表示方法铸铁名称...............代号牌号..................表示方法实例灰铸铁....................HT.........................HT100蠕墨铸铁..................RuT........................RuT400球墨铸铁..................QT.........................QT400-17黑心可锻铸铁..............KHT........................KHT300-06白心可锻铸铁..............KBT........................KBT350-04珠光体可锻铸铁............KZT........................KZT450-06耐磨铸铁..................MT.........................MT Cu1PTi-150抗磨白口铸铁..............KmBT.......................KmBTMn5Mo2Cu抗磨球墨铸铁..............KmQT.......................KmQTMn6冷硬铸铁..................LT.........................LTCrMoR耐蚀铸铁..................ST.........................STSi15R耐蚀球墨铸铁..............SQT........................SQTAl15Si5耐热铸铁..................RT.........................RTCr2耐热球墨铸铁..............RQT........................RQTA16奥氏体铸铁................AT.........................----...牌号中代号后面的一组数字,表示抗拉强度值;有两组数字时,第一组表示抗拉强度值,第二组表示延伸率值。

球墨铸铁性能及生产工艺

二、合金元素 球墨铸铁的合金元素主要有钼、铜、 镍、铬、锑、钒、铋等金属。 这些元素的主要是起提高铸铁的强度, 稳定基体组织的作用。

球墨铸铁的凝固特点

1、球墨铸铁有较宽的共晶温度范围 2、球墨铸铁的糊状凝固特性 3、球墨铸铁具有较大的共晶膨胀

球墨铸铁的典型缺陷

1、球化不良和球化退化 特征:断口银灰色,分布芝麻状黑斑点。 金相组织分布大量厚片石墨。 原因:原铁液含硫高,过量反球化元素。 建议选用低硫焦炭,脱硫处理,必要时增 加球化剂稀土量,控制冲天炉鼓风强度和 料位。

讨 论

薄壁铸态球墨铸铁

在欧美发达国家的阀门铸造 工艺中,日趋使用薄壁铸件, 可以节约资源。 薄壁铸态球墨铸铁件是壁厚 仅为几毫米的铸件。由于薄壁, 共晶凝固时冷却速度极快,所 以抑制白口组织的出现成为首 要问题。

白口临界球数(个/平方毫米)

700 600 500 400 300 200 100 0 0 1 2 5 10 15 20 25 冷却速度R(摄氏度/秒) 冷却速度与临 界球数的关系

1、石墨:未溶石墨、添加晶体石墨、非平 衡石墨 2、岩状结构碳化物基底 3、氧化物 4、硫化物/氧化物 5、铋及铋的化合物

球墨铸铁的孕育

球墨铸铁孕育的重要性 灰铸铁、球墨铸铁孕育的异同点 孕育衰退现象 提高孕育效果的措施 a.选择强效孕育剂 b.必要的S的含量 c.改善处理方法 d.提高铸件冷却速度

球状石墨的生长

球状石墨的生长条件 a、极低的硫、氧含量 b、限制反球化元素 c、保证必要的冷却速度 d、添加的球化元素 第一组:镁、钇、铈、钙、镧、镤、钐、 镝、镱、钬、铒 第二组:钡、锂、铯、铷、锶、钍、钾、钠 第三组:铝、锌、镉、锡 最佳含量 W(Mg):(0.04-0.08)% W(Ce): (0.07-0.12)% W(Y) : (0.15-0.2)%

球墨铸铁

球墨铸铁球墨铸铁是指铁液经球化处理后,使石墨大部或全部呈球状形态的铸铁。

与灰铸铁比较,球墨铸铁的力学性能有显著提高。

因为它的石石墨呈球状,对基体的切割作用最小,可有效地利用基体强度的70%~80%灰铸铁—般只能利用基体强度的30%。

球墨铸铁还可以通过合金化和热处理,进一步提高强韧性、耐磨性、耐热性和耐蚀性等各项性能。

球墨铸铁自1947年问世以来,就获得铸造工作者的青睐,很快地投入了工业性生产。

而且,各个时期都有代表性的产品或技术。

20世纪50年代的代表产品是发动机的球墨铸铁曲轴,20世纪60年代是球墨铸铁铸管和铸态球墨铸铁,20世纪70年代是奥氏体-贝氏体球墨铸铁,20世纪80年代以来是厚大断面球墨铸铁和薄小断面轻量化、近终型球墨铸铁。

如今,球墨铸铁已在汽车、铸管、机床、矿山和核工业等领域获得广泛的应用。

据统计,2000年世界的球墨铸铁产量已超过1500万吨o球墨铸铁的牌号是按力学性能指标划分的,国标GB/T 1348-1988《球墨铸铁件》中单铸试块球墨铸铁牌号,见表1。

球墨铸铁中常见的石墨形态有球状、团状、开花、蠕虫、枝晶等几类。

其中,最具代表性的形态是球状。

在光学显微镜下观察球状石墨,低倍时,外形近似圆形;高倍时,为多边形,呈辐射状,结构清晰。

经深腐蚀的试样在SEM中观察,球墨表面不光滑,起伏不平,形成一个个泡状物。

经热氧腐蚀或离子轰击后的试样在SEM中观察,球墨呈年轮状纹理,且被辐射状条纹划分成多个扇形区域;经应力腐蚀即向试样加载应力后观察,呈现年轮状撕裂和辐射状开裂。

球墨是垂直0001面向各个方向生长的,从而形成很多个从核心向外辐射的角锥体二维为扇形区域,0001面即呈年轮状排列。

在SEM中看到的年轮状及辐射状条纹或裂纹,就是球墨晶体学特征的反映。

球墨铸铁一般为过共晶成分,因此球状石墨的长大,应包括两个阶段:①先共晶结晶阶段,球墨核心形成后,在铁液及贫碳富铁的奥氏体晕圈中长大。

②共晶结晶阶段,球墨周围形成奥氏体外壳,即球墨-奥氏体共晶团。

球墨铸铁的组织和性能

铁素体球墨铸铁

铁素体-珠光体球墨铸 铁

珠光体球墨铸铁

球墨铸铁的显微组织

球墨铸铁良好的机械性能是与其组织特点分不开的,在球铁中,石 墨结晶成球状,对基体的割裂作用大为减小,基体强度的利用率达(70~ 90)%,抗拉强度不仅高于铸铁,甚至还高于碳钢,σb=(400~600)MPa, σs=(300~400)MPa。屈强比σs/σb 为 0.7~0.8,比钢约高 40%左右。 塑性、韧性比灰口铸铁大大提高,δ=(1.5~10)%,经热处理最高可达

δ=(20~25)%。 球墨铸铁不仅具有远远超过灰铁的机械性能,而且同样也具有灰铁 的一系列优点。如良好的铸造性能、减摩性、切削加工性及低的缺口敏 感性等。甚至在某些性能方面可与锻钢相媲美,如疲劳强度大致与中碳 钢相似,耐磨性优于表面淬火钢等。此外,球铁还可适应各种热处理, 使其机械性能提高到更高的水平。因此。球铁一出现就得到迅速的发展。 它可代替部分钢作较重要的零件,对实现以铁代钢、以铸代锻起重要的 作用,具有较大的经济效益。例如,珠光体球铁常用于制造曲轴、连杆、 凸轮轴、机床主轴、水压机气缸、缸套、活塞等。铁素体球铁用于制造

盘铸件需进行退火处理。 2.正火

目的是增加基体组织中珠光体的含量,并使其细化,提高铸铁的强 度、硬度和耐磨性,如发动机的缸套、滑座和轴套等铸件均要进行正火。

此外,还能将铸态珠光体球铁进行调质和等温淬火,以获得高的强度和硬度,但是都只适宜 于小件。

并适合流水作业生产等优点。 因球化处理时铁水温度有所降低,为保证流动性,应使铁水的出炉

温度高些。 四、球墨铸铁的热处理 由于球铁基体组织与钢相同,球铁石墨又不易引起应力集中,因此 它具有较好的热处理工艺性能。凡是钢可以采用的热处理,在理论上对 球铁都适用。常用的热处理方法有以下几种:

球墨铸铁国家标准(摘要)

球墨铸铁件(摘要) GB 1348-88创建时间:2008-08-02球墨铸铁件(摘要)GB1348-881、引言(略)2、牌号球铁的牌号应符合GB5612—85<铸铁牌号表示方法>的规定,并分为单铸和附铸试块两类。

a.单铸试块的机械性能分为八个牌号,见表1和表2的规定。

b.附铸试块的机械性能分为五个牌号,见表3和表4的规定。

表1单铸试块的机械性能表2单铸试块V 型缺口试样的冲击值注:字母“L”表示该牌号在低温时的冲击值。

表3附铸试块的机械性能表3附铸试块的机械性能注:牌号后面的字母A系表示该牌号在附铸试块上测定的机械性能,以区别表1的单铸试块测定的性能。

表4附铸试块V型缺口试样的冲击值3技术要求3.1生产方法、化学成分和热处理生产方法、化学成分和热处理工艺,可由供方自行决定。

但必须保证协议书、技术条件上所规定的球铁牌号或达到本标准规定的机械性能指标。

对于化学成分,热处理方法有特殊要求的球铁件由供需双方商定。

3.2机械性能3.2.1球铁件的机械性能以抗拉强度和延伸率两个指标作为验收依据。

3.2.2冲击试验只适用于表2和表4所规定的牌号,并且仅在需方要求做冲击试验时,冲击值才作为验收依据。

3.2.3对屈服强度、硬度有要求时,经供需双方商定,可作为验收依据。

3.2.4如果以硬度作为验收指标时,按附录A的规定进行。

3.2.5如果是在铸件本体上取样时,取样部位及要达到的性能指标,由供需双方规定。

3.3金相组织如果需方要求进行金相组织检验时,可按GB9441—88《球墨铸铁金相检验》的规定进行,球化级别_般不得低于4级,其检验次数和取样位置由供需双方商定。

球化级别和基体组织,可用无损检测方法进行检验,如有争议时,应用金相检验法裁决。

3.4球铁件的几何形状及其尺寸公差3.4.1球铁件的几何形状及其尺寸应符合球铁件图样的规定。

3.4.2球铁件的尺寸公差应按GB 6414 - 86<铸件尺寸公差>的规定执行。

球墨铸铁中外牌号对照表

球墨铸铁中外牌号对照表国别铸铁牌号中国QT400-18 QT450-10 QT500-7 QT600-3 QT700-2日本 FCD400 FCD450 FCD500 FCD600 FCD700美国60-40-18 65-45-12 70-50-05 80-60-03 100-70-03德国GGG40 —— GGG50 GGG60 GGG70意大利 GS370-17 GS400-12 GS500-7 GS600-2 GS700-2法国FGS370-17 FGS400-12 FGS500-7 FGS600-2 FGS700-2英国400/17 420/12 500/7 600/7 700/2波兰ZS3817 ZS4012 ZS45055002 ZS6002 ZS7002印度SG370/17 SG400/12 SG500/7 SG600/3 SG700/2罗马尼亚———————— FGN70-3西班牙 FGE38-17 FGE42-12 FGE50-7 FGE60-2 FGE70-2比利时FNG38-17 FNG 42-12 FNG 50-7 FNG 60-2 FNG 70-2澳大利亚300-17 400-12 500-7 600-3 700-2瑞典0717-02 —— 0727-02 0732-03 0737-01匈牙利GOV38 GOV40 GOV50 GOV60 GOV70保加利亚380-17 400-12 450-5500-2 600-2 700-2国际标准(ISO) 400-18 450-10 500-7 600-3 700-2泛美标准(COPANT) —— FMNP45007 FMNP55005 FMNP65003 FMNP70002 中国台湾 GRP400 —— GRP500 GRP600 GRP700荷兰GN38 GN42 GN50 GN60 GN70卢森堡FNG38-17 FNG42-12 FNG50-7 FNG60-2 FNG70-2奥地利SG38 SG42 SG50 SG60 SG70耐热铸铁的化学成分和机械性能化学成分w/ % 耐热温度在室温下的机械性能耐热铸铁名称C Si Mn P S Cr ℃sb/MPa HB含铬耐热铸铁RTCr-0.8 2.8~3.6 1.5~2.5 <1.0 <0.3 180 207~285含铬耐热铸铁RTCr-1.5 2.8~3.6 1.7~2.7 <1.0 <0.3 150 207~285高铬铸铁0.5~1.0 0.5~1.3 0.5~0.8 ≤1.0 ≤0.08 26~30 1000~1100 380~410 220~207高硅耐热铸铁RTSi-5.5 2.2~3.0 5.0~6.0 <1.0 <0.2 100 140~255高硅耐热球墨铸铁RTSi-5.5 2.4~3.0 5.0-6.0 220 228~321高铝铸铁 1.2~2.0 1.3~2.0 0.6~0.8 <0.2 <0.03 Al:20~24 900~950 110~170 170~200高铝球墨铸铁1.7~2.2 1.0~2.0 0.4~0.8 <0.2 <0.01 Al:21~24 1000~1100 250~420 260~300 铝硅耐热球铁(其中Al+Si为2.4~2.9 4.4~5.4 <0.5 <0.1 <0.02 Al:4.0~5.0 950~1050 220~275 -8.5~10.0%)。

6高镍奥氏体球墨铸铁综述

高镍奥氏体球墨铸铁综述赵新武张居卿(西峡县内燃机进排气管有限责任公司河南西峡474500)摘要:本文对高镍奥氏体球墨铸铁的化学成分、金相组织、力学性能、热处理、使用要求及其工艺控制要点进行了综述。

打破了传统的“充满度”理论,利用较高的“碳当量”,获得了理想的效果。

关键词:充满度碳当量热处理高镍奥氏体球墨铸铁因其具备优异的抗热冲击性、抗热蠕变性、耐蚀性、高温抗氧化性以及低的热膨胀性和低温冲击韧性,在国内外被广泛用于制造海水泵、阀、增压器壳体、排气管、气门座等耐热、耐蚀的零部件产品。

奥氏体球墨铸铁具有原子紧密堆积的面心立方晶格结构,在常温下具有稳定的奥氏体组织,具有比普通球墨铸铁和硅钼球墨铸铁都高的热化学稳定性。

应用前景十分广阔。

此处所说的高镍奥氏体球墨铸铁是指含镍量大于12%,在铸态下获得奥氏体基体,石墨呈球状的铸铁。

是球墨铸铁的特殊品种。

在“铸造技术标准手册”(2004年5月版)中把高镍奥氏体球墨铸铁列为耐蚀铸铁。

高镍奥氏体球墨铸铁在750℃左右仍有良好的抗氧化能力和令人满意的力学性能,特别重要的是,由于其基体组织为奥氏体,在临界温度附近没有相变,因而不易因骤冷骤热而产生变形或裂纹。

某些牌号的高镍奥氏体球墨铸铁在很低的温度下仍具有良好的伸长率和抗拉强度。

例如QTANi23Mn4在-196℃抗拉强度≥620MPa,伸长率≥27%。

高镍奥氏体球墨铸铁有各种不同的牌号,本文侧重于QTANi35Si5Cr2的某些特点综述一些共性的东西,读者可依据不同的牌号、铸件和不同的工况条件作为参考。

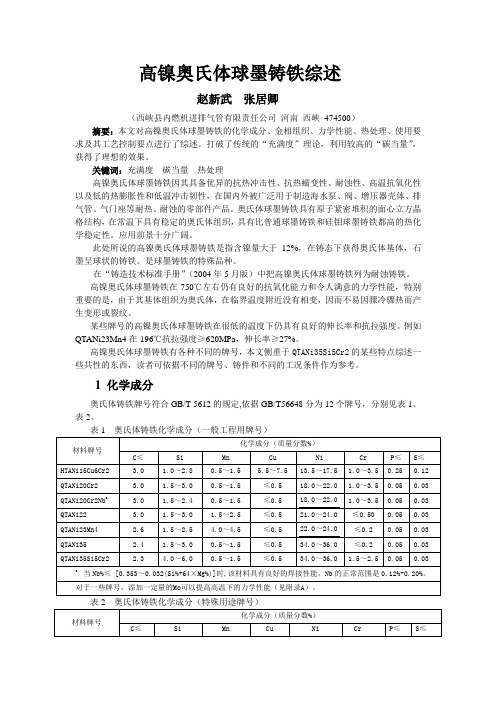

1 化学成分奥氏体铸铁牌号符合GB/T 5612的规定,依据GB/T56648分为12个牌号,分别见表1、表2。

表1 奥氏体铸铁化学成分(一般工程用牌号)表2 奥氏体铸铁化学成分(特殊用途牌号)注: QTANi35Si5Cr2牌:ASTM A439-83 C≤2.3. DIN1694-1981 C≤2.0。

ISO 2892:2007 C≤2.0。

QT球磨铸铁化学成分与力学性能

280-360 245-335 225-305 225-305 190-270 170-230 160-210 130-180 130-180

二、球墨铸铁化学成分:

球墨铸铁的化学成分(供参考) 化 学 成 分(质 量 分 数 %) Si Mn P S Mg RE ≤0.50 ≤0.08 ≤0.025 2.7-3.0 0.03-0.05 0.025-0.045 ≤0.50 ≤0.07 ≤0.03 2.5 0.5-0.8 ≤0.08 ≤0.02 2.3-2.6 0.035-0.065 0.035-0.065 0.5-0.7 ≤0.08 ≤0.025 2.0-2.4 0.035-0.05 0.025-0.045 ≤0.60 ≤0.08 ≤0.025 2.5-2.9 0.03-0.05 0.03-0.05 ≤0.50 ≤0.07 ≤0.03 2.2-2.8 0.03-0.06 0.02-0.04 ≤0.50 ≤0.07 ≤0.02 2.5-2.9 0.04-0.06 0.03-0.05 ≤0.50 ≤0.08 ≤0.025 2.2-2.8 0.04-0.06 0.03-0.05

QT900-2 QT800-2 QT700-2 QT700-2 QT600-3 QT500-7 QT450-10 QT400-15 QT400-18

900 800 700 700 600 500 450 400 400

600 480 420 420 370 320 310 250 250

2 2 2 2 3 7 10 15 18

Cu 0.5-0.7 0.82 0.40-0.80 0.50-0.75

Mo 0.15-0.25 0.39 0.15-0.40

牌号及种类 QT900-2 QT800-2 QT700-2 QT60000-15 QT400-18 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后 孕育前 孕育后

球墨铸铁国家标准摘要

球墨铸铁件摘要 GB 1348-88创建时间:2008-08-02球墨铸铁件摘要GB1348-881、引言略2、牌号球铁的牌号应符合GB5612—85<铸铁牌号表示方法>的规定,并分为单铸和附铸试块两类;a.单铸试块的机械性能分为八个牌号,见表1和表2的规定;b.附铸试块的机械性能分为五个牌号,见表3和表4的规定;表1 单铸试块的机械性能表2 单铸试块V型缺口试样的冲击值注:字母“L”表示该牌号在低温时的冲击值;表3附铸试块的机械性能表3 附铸试块的机械性能试块测定的性能;表4 附铸试块V型缺口试样的冲击值3技术要求3.1生产方法、化学成分和热处理生产方法、化学成分和热处理工艺,可由供方自行决定;但必须保证协议书、技术条件上所规定的球铁牌号或达到本标准规定的机械性能指标;对于化学成分,热处理方法有特殊要求的球铁件由供需双方商定;3.2机械性能3.2.1球铁件的机械性能以抗拉强度和延伸率两个指标作为验收依据;3.2.2冲击试验只适用于表2和表4所规定的牌号,并且仅在需方要求做冲击试验时,冲击值才作为验收依据;3.2.3对屈服强度、硬度有要求时,经供需双方商定,可作为验收依据;3.2.4如果以硬度作为验收指标时,按附录A的规定进行;3.2.5如果是在铸件本体上取样时,取样部位及要达到的性能指标,由供需双方规定;3.3金相组织如果需方要求进行金相组织检验时,可按GB9441—88球墨铸铁金相检验的规定进行,球化级别_般不得低于4级,其检验次数和取样位置由供需双方商定;球化级别和基体组织,可用无损检测方法进行检验,如有争议时,应用金相检验法裁决;3.4球铁件的几何形状及其尺寸公差3.4.1球铁件的几何形状及其尺寸应符合球铁件图样的规定;3.4.2球铁件的尺寸公差应按GB 6414 - 86<铸件尺寸公差>的规定执行;有特殊要求的可按图样或有关技术要求的规定进行;3.5 球铁件表面质量3.5.1球铁件表面的粘砂、氧化皮等应清除干净;3.5.2球铁件浇冒口、出气孔、多肉、飞翅和毛刺等应符合图样的规定除掉其残根;3.5.3球铁件表面粗糙度应按GB6060.1—85<表面粗糙度比较样块铸造表面的规定,由供需双方商定标准等级;3.6球铁件的缺陷及修补3.6.1球铁件的加工面上允许存在加工余量范围内的表面缺陷;不允许有影响铸件使用性能的铸造缺陷如裂纹、冷隔、缩孔、夹渣等存在;球铁件非加工面上及铸件内部允许的缺陷由供需双方按铸件的要求商定;3.6.2不影响球铁件使用性能的缺陷可以修补焊补和其它方法修补技术要求由供需双方商定;经补焊后的球铁件应进行消除内应力热处理;4试验方法4.1试块制备4.1.1单铸试块试块的形状和尺寸由供需双方商定,可从图1、表5、图2、表6或图3中选择;图1、图2的斜影线部位为切取试样的位置;单铸试块应与该批铸件以同一批量的铁水浇注,并在每包铁水的后期浇注;试块的冷却条件与所代表的铸件大致相同,试块的开箱温度不应超过500℃;如果在腔内进行球化处理时,试块可以与铸件有共同的浇冒口系统的型腔内浇注,或在装有与铸件工艺接近的带有反应室的腔内单独浇注;需热处理时,试块应与铸件同炉热处理;表5 U型单铸试块尺寸注:①“Y”尺寸数值供参考;②U型单铸试块中较小数值的I型试块尺寸一般只用于薄壁件;表6 Y型单铸试块尺寸注:Y数值尺寸仅供参考4.1.2附铸试块当铸件质量等于或超过2000kg,而且壁厚在30~200mm范围时,一般采用附铸试块,附铸试块的形状和尺寸如图4、表7所示;附铸试块在铸件上的位置,应由供需双方商定,要以不影响铸件的使用性能,铸件外观质量以及试块致密为原则;附铸试块应在热处理后从铸件上切取;表7 附铸试块mm注:①在特殊情况下,表中L t可以适当减少.但不得少于125mm;②如用较小尺寸的附铸试块时应按下式规定;b=0.75a,c=a/24.2试样4.2.1抗拉试样均在单铸试块的剖面线部位或铸件本体上切取;4.2.2抗拉试样的形状和尺寸如图5所示;注:④夹持试样端部的方法及总长度I,t,可由供方和需方商定;②l 0原始测量长度标距这里l 0=5d;d——试样原始直径;Lc——平行段长度lc>l0由供方和需方商定;It——总长,根据Lc和Lt;如果因技术原因,需要采用其它直径的试样,应符合下列公式:l 0 =5.65 S01/2或l 0 =5d式中:l 0——试样原始标距长度:S0——试样原始断面积;d——试样原始直径;4.2.3冲击试样的形状及尺寸如图6所示;4.3机械性能试验4.3.1抗拉试验抗拉试验应按GB 228—76<金属拉力试验法>的规定进行;4.3.2冲击试验冲击试验按GB Z 106—80金属夏比V型缺口冲击试验方法的规定进行;试验时应选用能量同球铁性能相适应的试验机;4.3.3硬度试验布氏硬度试验应按GB 231—84<金属布氏硬度试验法的规定进行;硬度试验根据供需双方确定,可在铸件上或试样上的一个部位或几个部位上进行;5.检验规则5.1批量的划分5.1.1由同一包铁水浇注的铸件为一个批量;5.1.2每批铸件重量为2000kg算为一个批量;5.1.3如果一个铸件重量大于2000kg时,就单成为一个批量;5.1.4当连续不断地熔化大量同一牌号的铁水时,以两小时内所浇注的铸件为一个批量;5.1.5除5.1.1条规定外,如经供需双方商定同意,也可把若干个批量并成一组验收;在此情况下,生产过程中应有其它连续检测方法如金相检验、断口检验、弯曲检验等,并确实证明各次球化处理稳定、符合要求;5.2试验次数,试验结果的评定和复验5.2.1检验抗拉强度或冲击值时,先用一根抗拉试样或一组三根冲击试样进行试验;试验结果符合要求,则该批铸件为合格,如果试验结果达不到要求,再用双倍同批试样进行重复试验;5.2.2当重复试验结果都能达到要求时,则该批铸件为合格,如果双倍重复试验有1/2达不到要求时,则该批铸件为不合格;若因热处理不当造成不合格时,允许再次热处理,但重复热处理的次数不得超过两次;5.2.3铸件如果以铸态供货时,性能达不到要求,经需方同意,供方可将铸件和其代表的试块进行热处理后重新试验;5.3试验的有效性;如果不是由于铸件本身的质量问题,而是由于下列原因之一造成试验结果不符合要求时,则试验无效;a.试样在试验机上装卡不当或试验机的操作不当;b.试样有铸造缺陷或试样切削加工不当;c.拉伸试样在标距外断裂;d.试样拉伸、冲击后在断口上有铸造缺陷;5.4铸件的检验5.4.1铸件表面、外观用目测方法逐件进行检验或抽验;5.4.2首批铸件和重要铸件,应按图样规定逐件检查尺寸和几何形状;一般铸件及用保证尺寸稳定性方法生产出来的铸件可以抽查,抽查的方法按双方商定进行;6.标志和质量证明书略7.包装和储存略附录A球墨铸铁件硬度补充件A1 硬度牌号在特殊情况卞,供需双方同意,允许根据铸件本体所测得硬度值规定球铁硬度牌号,本附录根据球铁件的硬度分为八个牌号,见表Al;表Al 球墨铸铁铸件硬度A2 技术要求A2.1 硬度每一批量铸件必须检验硬度,检验硬度值的同时,必须进行金相组织检验;A2.2金相组织金相组织应符合GB9441的规定,球化级别一般不得低于4级;其检验次数和取样要求应由供需双方商定; 球化等级和基体组织,可用无损检测方法进行检验;如有争议时,应用金相检验法裁决;A3 试验方法A3.1硬度试验可按GB 231的要求进行;A3.2如果不能在铸件本体测定硬度,经供需双方商定,可在铸件的附铸试块上测定硬度,硬度试块见图A; A3.3硬度试块在铸件上的位置,由供需双方商定,但不能影响铸件的使用性能;A3.4硬度试验应在与铸件连接的面上进行;A3.5需要热处理时,硬度块应在热处理后从铸件上取下;A4批量的划分和试验次数.批量应按5.1条的规定.每批硬度试验的次数和部位由供需双方商定;A5 重复试验重复试验应按5.2.2、5.2.3条的规定进行;。

关于硅(Si)强化球墨铸铁的介绍和评价

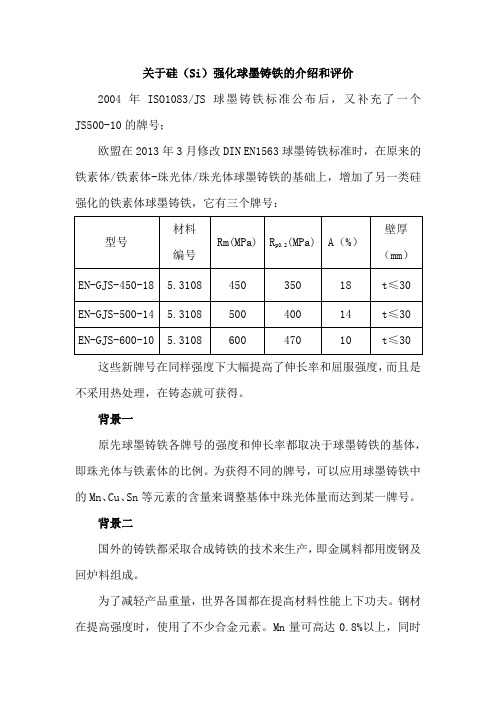

关于硅(Si)强化球墨铸铁的介绍和评价2004年ISO1083/JS球墨铸铁标准公布后,又补充了一个JS500-10的牌号;欧盟在2013年3月修改DIN EN1563球墨铸铁标准时,在原来的铁素体/铁素体-珠光体/珠光体球墨铸铁的基础上,增加了另一类硅强化的铁素体球墨铸铁,它有三个牌号:这些新牌号在同样强度下大幅提高了伸长率和屈服强度,而且是不采用热处理,在铸态就可获得。

背景一原先球墨铸铁各牌号的强度和伸长率都取决于球墨铸铁的基体,即珠光体与铁素体的比例。

为获得不同的牌号,可以应用球墨铸铁中的Mn、Cu、Sn等元素的含量来调整基体中珠光体量而达到某一牌号。

背景二国外的铸铁都采取合成铸铁的技术来生产,即金属料都用废钢及回炉料组成。

为了减轻产品重量,世界各国都在提高材料性能上下功夫。

钢材在提高强度时,使用了不少合金元素。

Mn量可高达0.8%以上,同时还有比Mn作用更强的珠光体稳定元素Cu、Cr、V存在,从而给获得高伸长率的球墨铸铁牌号增加了困难。

解决的途径是使用高纯生铁,这无疑会增加铸件的生产成本。

背景三450-10及500-7是最常用、用量最大的两个牌号。

Mn、Cu、Cr、V量在成分中的波动以及铸件壁厚不均匀导致铸件的各个部位冷却速度不同,最终使铸件的不同部位有不同的性能。

为此,典型混合基体的500-7就规定了硬度公差范围是±30HBW,而这就使加工时,最高和最低硬度的加工进刀量可差0.1㎜。

为此要努力寻找单一组织基体的球墨铸铁。

背景4Si可以强化铁素体,提高强度。

但过去一直认为Si使球墨铸铁变脆。

Millis在1949年申请第一个球墨铸铁美国专利时认为“增加Si的含量(>2.5%),明显降低力学性能,特别是韧性、抗拉强度和延展性。

”。

这和以后的实际生产有出入。

通过研究,瑞典首先就规定了可以用3.2%的Si来生产450牌号,3.7%的Si来生产500牌号。

认为这样伸长率能提高2倍,屈服强度提高,屈服比从0.6提高到0.8,疲劳强度稍优。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球墨铸铁组织成分及其牌号

发布时间:10-12-29 来源:点击量:3312 字段选择:大中小

球墨铸铁(球墨铸铁分析仪)是指铁液经球化处理后,使石墨大部分或全部呈球状形态的铸铁。

与灰铸铁比较,球墨铸铁的力学性能有显著提高。

因为塔德石墨呈球状,对基体的切割作用最小,可有效地利用基体强度的70%~80%(灰铸铁一般只能利用基体强度的30%。

)。

球磨铸铁还可以通过合金化合热处理,进一步提高强韧性、耐磨性、耐热性和耐蚀性等各项性能。

球墨铸铁自1947年问世以来,就获得铸造工作者的青睐,很快得投入了工业性生产。

而且,各个时期否有代表性的产品或技术。

20世纪50年代的代表产品是发动机的球墨铸铁曲轴,20世纪60年代是球墨铸铁铸管和铸态球墨铸铁,20世纪70年代是奥氏体-贝氏体球墨铸铁,2 0世纪80年代以来是厚大断面球墨铸铁和薄小断面(轻量化、近终型)球墨铸铁。

如今,球墨铸铁已在汽车、铸管、机床、矿山和核工业等领域获得广泛的应用。

据统计,2000年世界的球墨铸铁产量已超过1500万t。

球墨铸铁组织成分及其牌号是按力学性能指标划分的,国际GB/T1348——1 988《球墨铸铁件》中单铸试块球墨铸铁牌号,见表

单铸试块的球墨铸铁牌号

(球墨铸铁金相组织分析仪)球墨铸铁中常见的石墨形态有球状、团状、开花、蠕虫、枝晶等几类。

其中,最具代表性的形态是球状。

在光学显微镜下观察球状石墨,低倍时外形近似圆形;高倍时,为多边形,呈辐射状,结构清晰。

经深腐蚀的试样在SEM中观察,球墨表面不光滑,起伏不平,形成一个个泡状物。

经热氧腐蚀或离子轰击后的试样在SEM中观察,球墨呈年轮状纹理。

且被辐射状条纹划分为多个扇形区域;经应力腐蚀(即向试样加载应力)后观察,呈现年轮状撕裂和辐射状开裂。

球磨是垂直(0001)面向各个方向成长的,从而形成很多个从核心向外辐射的角锥体(二维为扇形区域),(0001)面即成年轮状排列。

在SEM中看到的年轮状及辐射状条纹(或裂纹),就是球墨晶体学特征的反映。

球墨铸铁一般为过共晶成分,因此球状石墨的长大,应包括两个阶段;①先共晶结晶阶段,球墨核心形成后,在铁液及贫碳富铁的奥氏体晕圈中长大。

②共晶结晶阶段,球墨周围形成奥氏体外壳外,即球墨-奥氏体共晶团。

此时,球墨是在奥氏体壳包围下长大的。

虽然球墨在共晶阶段的长大速度比在碳液阶段迟缓,但球墨的大部分是在共晶阶段长大的。

球墨铸铁的共晶团逼灰铸铁的共晶团细小,其数量约为灰铸铁的50~200倍。

还应说明,球墨铸铁的共晶结晶一种变态共晶,即球墨和奥氏体均可在单独、互不依存的情况下长大。