雕刻机简介

项目14雕刻机的使用(ppt)

石材雕刻

雕刻机可以进行各种石材雕刻,如浮 雕、镂雕等,用于制作艺术品、纪念 碑等。

其他行业的应用

包装印刷行业

雕刻机可以制作各种包装盒、标 贴等,用于产品的包装和标识。

电子行业

雕刻机可以制作各种电子元件的标 牌、电路板等。

珠宝行业

雕刻机可以制作各种珠宝、首饰的 模型和刻字。

04

雕刻机的优势与局限性

近年来,随着激光技术的进步, 激光雕刻机在市场上得到了广泛

应用。

02

雕刻机的使用步骤

开机前的准备工作

检查电源连接

确保雕刻机电源连接良 好,没有短路或断路现

象。

检查刀具安装

确认刀具已正确安装, 刀头紧固,没有松动现

象。

检查工作台

调整参数

确保工作台干净整洁, 没有杂物和异物。

根据需要,调整雕刻机 的参数,如速度、深度、

THANKS

感谢观看

清洁机身

定期用干净的布擦拭雕刻机的 外壳和内部部件,保持整洁。

检查刀具

定期检查刀具的磨损情况,如 有需要,及时更换刀具。

润滑运动部件

定期给雕刻机的运动部件添加 润滑油,保证机器运转顺畅。

软件更新

定期检查软件是否有更新,如 有更新及时升级,以保证系统

的稳定性和功能性。

03

雕刻机的应用场景

广告行业的应用

05

雕刻机的未来发展趋势

技术创新与升级

数控系统升级

随着数控技术的不断发展,雕刻 机将采用更先进的数控系统,提

高加工精度和稳定性。

伺服驱动系统优化

伺服驱动系统是雕刻机的核心部 件之一,未来将进一步优化伺服 驱动系统的性能,提高雕刻机的

动态特性和稳定性。

啄木鸟激光雕刻机雕树叶参数设置

啄木鸟激光雕刻机雕树叶参数设置摘要:1.激光雕刻机简介2.啄木鸟激光雕刻机的特点3.雕树叶参数设置a.雕刻速度b.激光功率c.雕刻深度d.树叶材料选择4.实际操作演示5.作品展示与评价正文:激光雕刻机是一种高精度的加工设备,广泛应用于各种材料的雕刻、切割和打标等领域。

其中,啄木鸟激光雕刻机以其出色的性能和稳定的质量受到了市场的欢迎。

本文将详细介绍如何使用啄木鸟激光雕刻机进行树叶雕刻,并讲解相关参数设置。

首先,我们需要了解一些基本概念,如雕刻速度、激光功率、雕刻深度等。

这些参数对于雕刻树叶的效果至关重要。

1.雕刻速度雕刻速度是指激光在材料上移动的速度。

较快的速度可以提高生产效率,但可能会影响雕刻质量。

在雕树叶时,我们需要根据树叶的厚度和材料来调整雕刻速度。

通常情况下,较厚的树叶需要较慢的雕刻速度,以保证激光能够充分穿透树叶,达到雕刻效果。

2.激光功率激光功率是指激光器输出的能量。

功率越高,激光切割和雕刻的能力就越强。

但在雕树叶时,过高的激光功率可能会导致树叶燃烧或破裂,影响雕刻效果。

因此,在设置激光功率时,我们需要根据树叶的材质和厚度来选择合适的数值。

3.雕刻深度雕刻深度是指激光在材料上切割的深度。

在雕树叶时,我们需要根据树叶的形状和设计来调整雕刻深度。

一般来说,较薄的树叶需要较浅的雕刻深度,以防止树叶破损。

4.树叶材料选择激光雕刻树叶时,树叶材料的选择至关重要。

不同的树叶材料对激光的吸收和反射程度不同,从而影响雕刻效果。

通常情况下,硬度较低、纹理较细的树叶材料更适合激光雕刻。

在了解以上参数设置后,我们可以开始实际操作。

首先,将树叶放在激光雕刻机的平台上,根据需要调整雕刻速度、激光功率和雕刻深度。

然后,启动激光雕刻机,进行雕刻。

在雕刻过程中,要注意观察树叶的变化,以便及时调整参数。

完成雕刻后,我们可以看到精美的树叶作品。

激光雕刻树叶不仅具有艺术价值,还可以作为家居装饰、礼品等。

顶尖数控雕刻机使用说明书

顶尖数控雕刻机使用说明书一、顶尖雕刻机DJ系列数控雕刻机介绍(一)特点和应用领域(二)技术参数和结构特点(三)组成和功能(四)机床结构二、电气控制框简介三、计算机选配要求四、DJ系列数控雕刻机的安装及调试(一)安装机床本体(二)安装机床附件(三)安装电气控制柜(四)安装雕刻控制软件(五)调试与试运行五、基本操作方法(一)工件装夹(二)刀具装夹(三)冷却液的使用六、刀具、对刀仪(一)刀具(二)对刀仪七、维护与保养(一)日常维护(二)定期保养(三)其他常规维护八、常见故障及处理方法(一)常见机械故障及处理方法顶尖雕刻机DJ系列数控雕刻机介绍(一)特点和应用领域顶尖雕刻机DJ系列数控雕刻机是计算机数控钻铣组合机床,该机型具有独特的雕刻加工工艺及雕刻CAD/CAM软件的新型数控加工技术。

它使用小尺寸的刀具作为基本加工刀具,成品精细。

为保证刀具的切削速度的切削能力,使用高精度恒扭矩高速主轴电机,整机结构具有较强的钢性和齐全的配置。

控制系统采用微步细分控制技术的高速驱动控制算法,机床运动高速平稳,分辨率高。

控制软件工作界面灵活便捷,功能丰富,实现了多项独特的雕刻管理功能。

适合单件或成批雕刻。

DJ系列数控雕刻机作为一种轻型加工设备,主要应用与金属轻型加工领域中的图案文字雕刻。

该机型典型应用有:印章雕刻,尤其是适用于铜章雕刻、纲质日戳工业产品图案文字雕刻有机饰品图案花纹雕刻加工工业模型的成型雕刻加工高频模、吸塑模等一般精度的模具加工烫花印字金属模板的加工工艺品和装饰品钻石镶嵌钻孔加工(二)技术参数和结构特点外型尺寸:根据DJ系列型号定工作台面尺寸:根据DJ系列型号定机床重量:根据DJ系列型号定最大工作负载量;根据DJ系列型号定工作台最大工作承压变型量不超过0.02mm配有对刀仪,可精确保证换刀精度X轴、Y轴和Z轴运动定位精度±0.02/300mmX轴、Y轴和Z轴运动定位精度±0.01mmX、Y、Z轴运动灵敏度0.01mm以内工作台平面度不超过0.06mmX轴与Y轴垂直度为0.02/300mmX轴、Y轴、Z轴行程分别为根据DJ系列型号定Z向空间高度根据DJ系列型号定采用精密滚动直线矩形导轨,有预紧,刚性好,直线运动精度高。

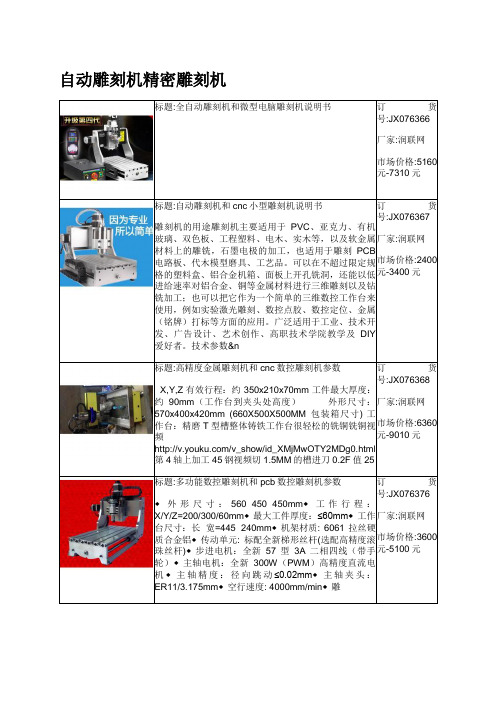

自动雕刻机精密雕刻机

厂家:润联网

市场价格:11280元-15980元

标题:木工数控雕刻机和大型数控雕刻机参数

机器特点:·机架采用铸铁+45号钢静电喷塑,可加高型防尘设计,Z轴拉风式防尘设计,高档全铝合金机箱。·主轴: 国内440瓦主轴 美国二手300瓦直流主轴 变频水冷主轴 可供选择。·变频器:国内著名品牌1.5KW 220伏变频器。·机架: 龙门立柱厚度20MM 。·丝杆: 三轴均采用进口1605滚珠丝杆。·滑道: X Y轴25MM轴承钢高频淬火光轴 Z轴20MM轴承钢高频淬火光轴。·全新57 3A步进

订货号:JX076383

厂家:润联网

市场价格:5280元-7480元

标题:木工数控雕刻机和微型电脑刻字机说明书

主机部分:X轴有效行程(左右运行):300mm;Y轴有效行程(前后运行):400mm;Z轴有效行程(上下运行):100mm; 工作台面尺寸:440mm(X轴)* 540mm(Y轴)*20mm(Z轴); 机器外形尺寸:450mm(X轴) *600(Y轴) * 480 (Z轴) mm;机架材料:6061、6063合金铝材,15mm加厚移动龙门;机器重量:净重42kg,木架包装好后重量50kg,体积0.25m3;使用电压:交流AC 220V(110V可选)/50Hz普通家庭用电即可

订货号:JX076367

厂家:润联网

市场价格:2400元-3400元

标题:高精度金属雕刻机和cnc数控雕刻机参数

·X,Y,Z有效行程:约350x210x70mm工件最大厚度:约90mm(工作台到夹头处高度) ·外形尺寸:570x400x420mm (660X500X500MM 包装箱尺寸)·工作台:精磨T型槽整体铸铁工作台很轻松的铣铜铣铜视频/v_show/id_XMjMwOTY2MDg0.html 第4轴上加工45钢视频切1.5MM的槽进刀0.2F值25

雕刻机电气原理

雕刻机电气原理

雕刻机电气原理简介:

雕刻机电气原理是指雕刻机的电气部分的工作原理和相关知识。

雕刻机是一种利用电气信号控制刀具进行雕刻、切割等操作的设备。

它主要由电源系统、驱动系统和控制系统组成。

电源系统是雕刻机的能量供给部分,主要包括电源输入端、电源开关和电源输出端。

通过电源开关将电源输入端与电源输出端连接,为后面的电路提供所需的稳定电源。

驱动系统是雕刻机的动力传输部分,主要包括电动机和传动装置。

电动机通过电气信号的控制来驱动传动装置,从而实现刀具的运动。

控制系统是雕刻机的智能控制部分,主要包括控制器和传感器。

控制器是系统的大脑,通过接收来自外部的指令信号,转化为相应的电信号,再传输给驱动系统,从而控制刀具的运动。

传感器则用来感知雕刻过程中的各种参数,如速度、角度等,并将这些信息传输给控制器,以便它根据需要做出相应调整。

在雕刻机的工作过程中,控制器接收到指令信号后,会将其转化为相应的电信号,通过驱动系统驱动刀具的运动。

同时,传感器会不断感知刀具的位置和状态,并将这些信息反馈给控制器,控制器则根据这些信息做出相应的调整,以保证雕刻机的工作效果和精度。

总之,雕刻机电气原理涉及了电源系统、驱动系统和控制系统的工作原理和相关知识,通过电气信号的控制来驱动刀具的运动,从而实现雕刻和切割等操作。

法国刻宝简介

刻宝雕刻设备中国分公司法国GRAVOGRAPH刻宝公司成立于1950年,专业生产雕刻机、雕刻耗材、标识框架、以及工业用打标机和雕刻软件等。

产品广泛应用于珠宝雕刻、广告标牌制作、个性化礼品雕刻、工业仪板制作、零部件打标等。

刻宝公司在全世界有20多家全资分公司,销售网点遍布50多个国家。

刻宝雕刻机以其经历半个多世纪的可靠质量赢得了无数用户的认可,尤其是各行业中的高端用户,其市场占有份额达到60%以上,是世界雕刻机领域的第一品牌。

法国刻宝1994年起进入中国市场,延用其代理商的品名“嘉宝”雕刻机。

自2006年起更名为“刻宝”雕刻机。

目前法国刻宝公司已正式在上海设立分公司和工厂,成为亚太地区总部,并在全国各大城市拥有办事处或经销商,为用户提供完善快捷的售前及售后服务。

刻宝为您提供完整的解决方案标识和个性化需求在当今世界已成为不可逆转的趋势。

50多年以来,刻宝公司将雕刻作为一种标识技术,通过自身的全球销售网络,将研发的雕刻系统推向各行各业。

对卓越技术的不断追求,使“刻宝”成为生产质量和简单易用的代名词。

追求质量的一贯传统,加上为客户提供整体解决方案(包括软件、材料、服务)的愿望,使得刻宝成为世界众多客户的唯一选择。

为了分享我们的经验,请让我们在您可以想到的各个领域伴您成长。

公司历史1938Norbert SCHIMMEL成立了New Hermes,发明了第一台手动雕刻机。

1947纽约: Marcel Vitoux发现了雕刻机,New Hermes 手动雕刻机以及它的发明者Norbert Schimmel。

1950刻宝成立,确保了世界市场上雕刻机的制作,开发和销售。

1982第一台电脑雕刻机的商业化(概念2000,美国制造)1986刻宝生产的第一台电脑雕刻机的商业化(VX系列)1989New Hermes成为刻宝国际工业的分公司。

1992VX系列升级到ISIS/IS系1994推出UNICA系列,自主机器(脱离电脑工作)。

啄木鸟激光雕刻机雕树叶参数设置

啄木鸟激光雕刻机雕树叶参数设置随着科技的发展,激光雕刻机在各个领域中的应用越来越广泛。

啄木鸟激光雕刻机作为一种高性能的激光设备,其在树叶雕刻方面的应用也备受瞩目。

本文将为大家详细介绍啄木鸟激光雕刻机在雕树叶过程中的参数设置及操作步骤。

一、引言啄木鸟激光雕刻机以其高精度、高效率的特点在雕刻领域取得了良好的口碑。

在树叶雕刻这一领域,啄木鸟激光雕刻机同样表现出色。

接下来,我们将详细介绍如何在啄木鸟激光雕刻机上设置树叶雕刻参数。

二、设备简介啄木鸟激光雕刻机具备卓越的性能和人性化设计。

其主要特点如下:1.高精度:采用高精度激光发生器,确保雕刻效果清晰、细腻。

2.高速度:高速扫描系统,提高雕刻效率。

3.智能控制:支持多种雕刻模式和参数设置,方便用户操作。

4.安全防护:配备完善的安全防护措施,确保使用过程安全无忧。

三、参数设置在啄木鸟激光雕刻机上进行树叶雕刻,关键参数设置如下:1.分辨率:根据树叶雕刻的细腻程度,调整激光雕刻机的分辨率。

一般建议使用较高分辨率,以获得更清晰的雕刻效果。

2.速度:根据雕刻材料的厚度和硬度,适当调整激光雕刻机的速度。

速度过快可能导致雕刻不清晰,过慢则会影响效率。

3.功率:根据树叶的材质和厚度,合理选择激光功率。

一般而言,较低的功率适用于较薄的材料,较高的功率适用于较厚的材料。

4.吹风速度:适当调整吹风速度,有助于清除切割过程中产生的烟雾和碎屑,保证雕刻质量。

四、操作步骤1.连接设备:将激光雕刻机与电脑连接,安装相应软件。

2.设计图案:使用专业软件设计树叶雕刻图案,并导出为激光雕刻机可识别的格式。

3.导入文件:将设计好的图案导入激光雕刻机控制系统。

4.参数设置:根据实际情况,调整分辨率、速度、功率等参数。

5.预览效果:在控制系统中预览雕刻效果,确认无误后开始雕刻。

6.启动雕刻:按下启动按钮,激光雕刻机开始工作。

五、注意事项1.使用前务必阅读设备说明书,熟悉操作流程和注意事项。

2.确保电源稳定,避免设备因电源波动而损坏。

石材雕刻机简介

石材雕刻机双头重型石材大理石雕刻机精华数控厂家直销

石材雕刻机适用大理石、花岗岩、瓷砖背景墙、玻璃、铜铝等材料的雕刻和切割,广泛应用于石碑雕刻、瓷砖雕刻背景墙、石像石柱、工艺品雕刻、模具雕刻等,有平面和立体雕刻等种类,也可以多头数控浮雕。

设备介绍:

1、采用高精度导轨,双排四列滑块,承重力大,运行平稳,精度高,寿命长,下刀精确

2、T型结构,承重力较强,变形量小

3、恒功率主轴电机,切削力度大,效率高

4、软件兼容性好,可兼容Typ3/Artcam/Castmate/文泰等多种CAD/CAM设计软件

5、双向刀具冷却系统,有效提高刀具使用寿命

保养

石材雕刻机雕刻机必要的日常维护与保养

精华石材雕刻机为精密数控设备,必要的日常维护与保养对本机的使用寿命及精度至关重要。

请按以下要求进行保养及维护。

一、保证冷却水的清洁及水泵的正常工作,绝不可使水主轴电机出现缺水现象,定时更换冷却水,以防止水温过高。

冬季如果工作环境温度太低可把水箱里面的水换成防冻液。

二、每次机器使用完毕,要注意清理,务必将平台及传动系统上的粉尘清理干净,定期(每周)对传动系统(X、Y、Z三轴)润滑加油。

(注:X、Y、Z三轴光杆用机油进行保养;丝杆部分加高速黄油;冬季如果工作环境温度太低丝杆、光杆(方形导轨或圆形导轨)部分应先用汽油进行冲洗清洁,然后加入机油,否则会造成机器传动部分阻力过大而导致机器错位。

)

三、对电器进行保养检查是,一定要切断电源,待监视器无显示及主回路电源指示灯熄灭后,方可进行。

亚克力特镁激光雕刻机功能介绍及使用操作规范

深圳市特镁机电设备有限公司 ———普通CO2激光切割机

一、产品用途: 激光雕刻、激光切割、激光打孔、激光划线

二、适用行业:

工艺品,皮革,剪纸切割,建筑模型,布料,竹木制品,广告 装饰装潢,建筑模型,包装印刷,电脑绣花剪裁,布制玩具, 纸制品,水晶,大理石,瓷砖,玉石,DVD/VCD面板加工等

ห้องสมุดไป่ตู้

对于外地客户的维修提供配件维修更换和技术支持。

如果更换操作设备人员,可以重新到公司培训。 为客户供应常用的雕刻耗材,并为客户免费修磨刀具。

对保修期以外上门维修的设备收取适当的人工费和往返的车费。

对保修期以外并使用本公司耗材或是本公司标杆客户(三台以上大型设备,维护我们 公司利益)只需收取往返车费。

七、产品配置图片

八、客户关注的问题

产品的实用性 产品的规格 产品的价格 切割的速度 材料的厚度

雕刻的精度

切割材料截面的光滑度 激光管的使用寿命 售后服务

九、公司的市场客户

有机玻璃工艺品制作 灯饰行业 标牌、标识制作 展览、展柜制作 LED导光板

三、适用材料

亚克力,皮革,纸,PVC,布料,竹木,橡胶,玻璃,瓷砖,等非金 属材料 。

四、产品性能:

采用台湾进口导轨,运行平稳。

专业激光切割雕刻软件,支持AUTOCAD、COREDRAM12直接输 出。

全中文/英文界面,操作更简单。

采用步进驱动细分控制,切割斜线及圆弧更光滑。

高品质激光电源激光管,保证超强度切割。 配备工业循环水冷机,使出光更稳定,激光管使用寿命更长。 配备专业光学镜片,光性能大大提高。 独特的机械结构与完美的电路相结合,机器的整体性能更稳定。

广旭数控雕刻机2022版说明书

敬告/Important:公众服务号欲了解更产品信息,请扫一扫。

For more information, please scan.请到广旭全国各地产品体验中心实地参观样机。

生产基地:杭州市余杭区闲林工业园区嘉企路14号服务热线:4008 260 855http:// https://4008 260 855雕刻机 / 数控加工中心系列光纤激光切割系列 / 金属字加工成套设备系列03 / 2022 Edition企业简介:广旭数控源起于2009年,前身是由合肥洛铭机电设备有限公司、南京杰钒机电设备有限公司、苏州杰钒机电设备有限公司和杭州朗泰机电设备有限公司等组成,于2010年完成合并重组,总部设立在杭州。

经过十多年的发展,已经完成了向“智造生产型”企业和建立自主品牌模式转型升级,公司于2015年通过CE认证和ISO9001国际质量管理体系认证;2016年被浙江省科学厅评定为浙江省高新技术企业,是中国广告协会认定的广告设备、器材优选供应商和中国广告设备、器材自主创新企业。

2020年被评为国家高新技术企业。

20年来,广旭数控陆续设立上海广旭、杭州广旭、广州广旭、深圳广旭、苏州广旭、南京广旭、合肥广旭、成都广旭、重庆广旭、湖南广旭、武汉广旭、沈阳广旭、温州广旭、吴江广旭等10多家分公司和2家大型雕刻机、光纤激光切割设备生产制造企业,是国内少有的跨区域的大型企业,累计为超过30000多家的用户提供贴心服务。

公司产品线包括雕刻机/加工中心系列、光纤激光切割机系列、金属字加工成套设备系列,服务行业涉及木工家具制造、工艺礼品、玉石雕刻、广告标识、服装面料、皮革加工、电子治具、建筑模型等十几个行业领域。

公司愿景:做全球最具竞争力的标识数控设备服务商。

核心理念:君子怀德而志广,旭日通明而光大。

经营理念:精密智造,精心服务。

服务理念:专业、专注、专心。

GXUCNC originated in 2009, formerly consists of Hefei Luoming Mechanical and Electrical Equipment Co., Ltd., Nanjing Jiefan Mechanical and Electrical Equipment Co., Ltd., Suzhou Jiefan Mechanical and Electrical Equipment Co., Ltd. and Hangzhou Langtai Mechanical and Electrical Equipment Co., Ltd. Complete the merger and reorganization in 2010,the headquarter is located in Hangzhou. After more than 10 years of development,It has completed transformation and upgrading of the "intellectual-manufacturing-oriented" enterprises and the establishmentof autonomous products Brand. Our company has passed the CE certification and ISO9001 international quality management system certification in 2015;assessed as high-tech enterprises in Zhejiang Province by the Zhejiang Provincial Science and Technology Department in 2016, accredited as prior suppliers of advertising equipment and apparatus and independent innovative enterprises of China's advertising equipment and apparatus by China Advertising Association. In 2020, it will be rated as a national high-tech enterprise.In the past 20 years, Guangxu CNC successively established more than 10 branches such as Shanghai GXUCNC, Hangzhou GXUCNC, Guangzhou GXUCNC, Shenzhen GXUCNC, Suzhou GXUCNC, Nanjing GXUCNC, Hefei GXUCNC, Chengdu GXUCNC, Chongqing GXUCNC, Hunan GXUCNC , Wuhan GXUCNC, Shenyang GXUCNC, Wenzhou GXUCNC, Wujiang GXUCNC and two large-scale equipment manufacturing enterprises, is a domestic rare large-scale inter-regional chain enterprises, cumulatively provide with attentive service for more than 22,000 users.Company's product line includes CNC router/ machining center series, fiber laser cutting machine series, metal word processing complete sets of equipment, service industries involved in a dozen of industries such as woodworking furniture manufacturing, craft gifts, jade Sculpture, advertising logo, apparel fabrics, leather processing, electronic governance, building models.Company Vision: To be the most influential and competitive enterprise in China's industry.Core concept: A gentleman with morality and a broad mind, the rising sun is bright and shine.Business philosophy: Precise Machining & Attentive Service.Service concept: professional, focused, concentrate.01加工尺寸/ Working Area:主轴功率 / Total Spindle Power:传动方式/ Transmission Mode:导轨/ Guide rail:主轴电机/ Spindle motor:对刀装置/ Feeler device:工作台面/ Working table:驱动系统/ Drive system 控制系统/ Controlling System 空行速度/ Running Speed:重复定位精度 / Repeat position accuracy:加工精度 / Processing Accuracy:工作电压 / Power Supply:整机重量 / N.W.:2440×1270mm 7.5Kw(9.0Kw 选配)采用进口高精度滚珠丝杠传动 / Imported ball screw 进口线性直线导轨 / Imported linear guide 水冷自动换刀主轴 / Water-cooling ATC spindle 自动表面探测器 / Automatic Surface Detector 分区真空吸附台面 / Partition vacuum adsorption table伺服 (Servo)SYNTEC / Siemens 18m/Min.0.02mm ±0.05mm AC380/50Hz 2500Kg技术参数/ Technical Parameters:机器特点 :■ 维宏工控系统。

雕刻机操作方法和步骤

雕刻机操作方法和步骤一、简介雕刻机是一种用于雕刻和切割各种材料的机械设备,广泛应用于工艺品、家具、建筑装饰等行业。

本文将介绍雕刻机的操作方法和步骤,供初学者参考。

二、准备工作1.确保雕刻机处于稳定的工作台上,保证雕刻机工作时不会晃动。

2.检查电源线是否牢固连接,插头是否接地良好。

3.清理工作台和雕刻机,确保没有杂物和灰尘。

三、启动雕刻机1.打开电源开关,确认电源指示灯亮起。

2.按下启动按钮,观察雕刻机是否正常启动,听取机器运转声音。

四、设定雕刻参数1.根据需要选择合适的刀具和刀具转速。

2.通过操作面板或电脑软件设定雕刻的深度、速度和路径等参数。

3.确认参数设置无误后,保存设置并进行下一步操作。

五、固定材料1.将待雕刻的材料放置在工作台上,并用夹具固定住。

2.调整夹具位置,确保材料与刀具之间的距离适当。

六、开始雕刻1.确认所有操作人员远离雕刻机,以免发生意外。

2.按下启动按钮,观察雕刻机的运转情况。

3.在雕刻过程中,注意观察材料和刀具的相对位置,避免碰撞或卡住。

4.定期清理切割出的碎屑,防止堵塞刀具或影响雕刻效果。

七、监控雕刻过程1.定期检查雕刻机的工作状态,确保一切正常。

2.观察雕刻进度,及时调整参数或操作方式,以获得更好的雕刻效果。

3.注意观察材料表面是否有异常,如出现过热或切割不均匀等情况,及时停机检查并解决问题。

八、结束雕刻1.雕刻完成后,按下停止按钮,停止雕刻机的运转。

2.关闭电源开关,断开电源连接。

3.等待雕刻机冷却后,清理工作台和雕刻机,保持整洁。

九、注意事项1.操作雕刻机时要佩戴防护眼镜和手套,避免发生意外伤害。

2.不要将手指或其他物体靠近刀具,以免被切割。

3.严禁在雕刻机运转时进行维修或调整机械部件。

4.遵循雕刻机的使用说明书和相关安全规定,确保操作安全和机器寿命。

以上是雕刻机的操作方法和步骤,希望能对初学者提供一些帮助。

在实际操作中,要注意安全第一,熟悉设备的工作原理和操作流程,遵循操作规范,才能保证雕刻效果和操作者的安全。

雕刻机的使用方法

雕刻机的使用方法一、雕刻机简介雕刻机是一种用于在各种材料上进行刻画、雕刻和加工的机器设备。

它可以广泛应用于木材、塑料、金属等材料的雕刻和加工领域。

使用雕刻机可以实现精细、高效的加工效果,被广泛应用于工艺品制作、装饰品加工、模具制造等行业。

二、雕刻机的操作步骤1. 准备工作:首先,确保雕刻机的电源连接正常,并检查雕刻机的刀具是否安装正确。

同时,清理工作台面和工作区域,确保没有杂物和灰尘。

2. 设定参数:打开雕刻机的控制软件,根据实际需要设定相关参数。

包括切割深度、切割速度、切割路径等。

根据不同材料和雕刻要求,合理设定参数可以提高加工效果。

3. 定位工件:将需要加工的工件放置在雕刻机的工作台面上,并使用夹具固定住工件,确保工件的位置准确无误。

4. 操作控制:使用雕刻机的控制器进行操作。

根据实际需要选择相应的加工模式,如点动模式、连续模式等。

通过控制器可以控制刀具的起始位置、运动轨迹、加工深度等。

5. 开始加工:确认参数设置和工件位置正确后,可以开始加工。

启动雕刻机后,刀具会按照设定的路径和深度进行切割、雕刻。

在加工过程中,可以根据需要对加工状态进行实时监控。

6. 完成加工:当雕刻机完成加工后,及时关闭电源,并等待刀具完全停止运动后再进行操作。

取出加工好的工件,进行后续的整理和加工。

三、雕刻机的注意事项1. 安全操作:在操作雕刻机时,要注意自身安全。

避免手指或其他物体接触到刀具,避免发生危险。

2. 材料选择:根据雕刻需求选择合适的材料进行加工。

不同材料的硬度和特性不同,需要选择适合的刀具和加工参数。

3. 刀具保养:定期检查和更换刀具,确保刀具的锋利度和工作状态良好。

4. 加工速度:根据材料和加工要求,合理调节加工速度。

过快的加工速度可能导致加工质量下降,过慢则会影响加工效率。

5. 加工深度:根据加工要求和材料特性,合理设定加工深度。

过深的切割可能导致材料破损,过浅则会影响加工效果。

6. 清洁保养:定期清理雕刻机的工作台面、刀具和导轨等部件,保持设备的清洁和良好状态。

设计说明书

目录1.1雕刻机的发展历史..............................................1.1雕刻机的基本知识..............................................1.2数控雕刻机的简介...........................................1.2.数控雕刻技术的产生............................................1.2数控雕刻机的特点...........................................1.2国内研究状况及其发展趋势..................................第二章.微型数控雕刻机的总体结构设计2.1设计前的调查分析....................................2.1.1项目背景................................................2.1.2问题描述...............................................2.1.3功能需求分析..........................................2.1.4设计思想及其设计原则................................2.2雕刻机的机械结构..............................2.2.1雕刻机的工作原理.................................2.2.2雕刻机总体布局的基本要求........................2.2.3总体结构设计..................................第三章.微型数控雕刻机的传动系统设计计算与选型第一章.引言1.1雕刻机1.1.1雕刻机的发展历史在1938年,世界第一台手动雕刻机在法国诞生。

啄木鸟激光雕刻机雕树叶参数设置

啄木鸟激光雕刻机雕树叶参数设置摘要:一、激光雕刻机简介1.激光雕刻机的概念2.激光雕刻机的应用领域二、啄木鸟激光雕刻机特点1.产品性能2.技术参数三、雕树叶参数设置1.雕刻树叶的准备工作2.参数设置的具体步骤3.注意事项四、总结1.啄木鸟激光雕刻机在雕树叶方面的优势2.适用范围及前景展望正文:一、激光雕刻机简介激光雕刻机是一种利用激光束在材料表面进行雕刻的设备,具有高精度、高速度、高灵活性等特点。

它广泛应用于广告标识、工艺礼品、电子电器、制鞋、纺织、服装、包装印刷、医疗器械等领域。

二、啄木鸟激光雕刻机特点1.产品性能啄木鸟激光雕刻机采用先进的激光器,具有高稳定性、长寿命、低故障率等优点。

其雕刻速度快、精度高,可满足不同行业的需求。

2.技术参数(1)激光器类型:光纤激光器(2)雕刻范围:根据不同型号可选(3)雕刻速度:根据不同材料和雕刻深度有所不同(4)最小雕刻字符:根据不同型号有所不同(5)电源:220V/50Hz三、雕树叶参数设置1.雕刻树叶的准备工作在开始雕刻前,需确保激光雕刻机已正确安装,并检查光纤、激光头、透镜等部件是否正常。

同时,确保所选材料适合激光雕刻,避免损坏设备。

2.参数设置的具体步骤(1)打开激光雕刻软件,选择合适的雕刻模式;(2)根据树叶的形状和大小,设置合适的雕刻范围;(3)调整激光功率、雕刻速度等参数,以获得最佳的雕刻效果;(4)预览雕刻效果,如需要可进行调整;(5)保存设置并准备开始雕刻。

3.注意事项(1)在雕刻过程中,确保操作员的安全,避免激光直接照射人体;(2)根据材料特性调整激光功率和雕刻速度,避免过度燃烧或雕刻不清晰;(3)定期检查设备,保持设备清洁,以延长使用寿命。

四、总结啄木鸟激光雕刻机在雕树叶方面具有明显优势,能实现高精度、高速度的雕刻,满足各种复杂图案的雕刻需求。

啄木鸟激光雕刻机雕树叶参数设置

啄木鸟激光雕刻机雕树叶参数设置摘要:一、引言二、啄木鸟激光雕刻机的简介三、激光雕刻机雕树叶参数设置的具体步骤四、参数设置的注意事项五、结语正文:一、引言在现代科技发展迅速的时代,激光雕刻机已经成为了广告制作、木工加工、金属加工等领域中不可或缺的设备。

其中,啄木鸟激光雕刻机凭借其优秀的性能和便捷的操作,成为了广大用户的首选。

本文将介绍啄木鸟激光雕刻机雕树叶参数设置的方法。

二、啄木鸟激光雕刻机的简介啄木鸟激光雕刻机是一款高精度的激光加工设备,适用于各种非金属材料的雕刻、切割、打标等。

设备采用先进的数控技术,操作简便,性能稳定。

其广泛的应用领域包括广告制作、工艺品加工、模具制造、木工雕刻等。

三、激光雕刻机雕树叶参数设置的具体步骤1.选择合适的雕刻软件:根据雕刻机的型号和性能,选择一款适合的雕刻软件。

建议使用生产厂商推荐的软件,以确保设备和软件的兼容性。

2.导入树叶图案:将需要雕刻的树叶图案导入雕刻软件中。

注意图案的大小和分辨率要与雕刻机的工作范围和精度相匹配。

3.设置雕刻参数:根据树叶的材料和雕刻效果,调整雕刻机的功率、速度、切割深度等参数。

建议参考生产厂商提供的参数设置范围,并根据实际情况进行调整。

4.设置雕刻区域:确定雕刻机在工作过程中的运动范围,以保证雕刻效果符合预期。

5.预览和修改:在软件中预览雕刻效果,如发现不满意的地方,可以及时修改参数和图案,直至达到满意的效果。

6.开始雕刻:将雕刻机设置好的参数和图案输入到控制器中,启动雕刻机开始雕刻。

四、参数设置的注意事项1.选择合适的雕刻软件:保证软件与雕刻机的兼容性,以确保设备能够正常运行。

2.导入图案时要确保图案的大小和分辨率与雕刻机的工作范围和精度相匹配,以保证雕刻效果清晰。

3.在设置雕刻参数时,要参考生产厂商提供的参数设置范围,并根据实际情况进行调整。

不同的材料需要使用不同的参数,以保证雕刻效果和设备寿命。

4.在雕刻过程中,注意观察雕刻效果,如发现问题及时停止设备并进行调整。

实用文档之雕刻机操作步骤

实用文档之雕刻机操作步骤雕刻机是一种用来雕刻、切割、打孔等工艺的机械设备。

在实际操作中,需要遵循一定的操作步骤,下面是雕刻机的操作步骤简介:步骤一:准备工作1.确保雕刻机周围没有任何杂物,确保安全操作。

2.检查雕刻机的配件,确认是否完整、无损。

3.打开雕刻机,检查电源插头是否插紧、线路是否齐全。

步骤二:安装刀具1.根据所需要的雕刻形状和要求,选择合适的刀具。

2.将刀具固定在雕刻机的刀柄上,确保刀具安装牢固。

3.调整刀具的高度和位置,保证雕刻效果。

步骤三:选择操作软件和导入图像1.打开雕刻机的操作软件,根据实际情况进行设置和调整。

2.导入需要进行雕刻的图像或设计,选择刻画路径、深度和速度等参数。

3.确认所选择的刻画路径是否与图像或设计相符。

步骤四:调整工作平台和坐标起始点1.调整工作平台的高度,确保刀具与物体之间的距离合适。

2.设置坐标起始点,确定雕刻的起始位置和方向。

3.用手动控制方式,移动刀具到所需雕刻的位置,进行精细调整。

步骤五:开始雕刻1.将所需雕刻的材料放置在工作台上,固定好。

2.关闭机器的防护装置,确保安全。

3.启动雕刻机,观察刀具是否正常运行。

4.根据操作软件的指令,开始进行雕刻,控制速度和深度。

5.观察雕刻过程中的效果,根据需要进行调整和修正。

步骤六:完成雕刻1.雕刻完成后,关闭雕刻机的电源。

2.清理工作区域,清除杂物和切削物。

3.卸下刀具,进行清洁和保养。

4.对雕刻机进行检查,确认是否有损坏或需要维修的地方。

以上是雕刻机操作的基本步骤,操作人员在实际操作中应该掌握操作软件的使用技巧,并遵循操作安全规范。

同时,还需了解不同材料的切削特性和刀具的选择,以获得更好的雕刻效果。

最后,保持雕刻机的清洁和维护,以延长设备的使用寿命。

毕业设计(论文)-激光雕刻机设计

激光雕刻机摘要激光雕刻机作为典型的光、机、电一体化加工设备,具有加工效率高、精度好、非接触加工等特点,己经被越来越广泛地应用于各行各业。

它利用激光束照射在材料表面形成刻点,随着激光束相对工件的移动,实现在工件上的雕刻。

进行激光雕刻时,首先应设计好所要雕刻的图形图像,这一步可用专门的图形图像处理软件完成。

然后对这些图形图像进行处理,使其能够用来控制整个系统完成雕刻。

本文在分析研究了激光雕刻机的发展概况和现状的基础上,提出了基于DSP的激光雕刻机伺服控制系统的总体设计方案,并从软件和硬件两个方面完成了研制过程。

具体的研究内容包括:1)分析激光雕刻加工的原理,对影响系统问题作了深入分析研究,并给出具体的控制系统实现方案;2)硬件上,采用TI新型高速DSP处理器TMS320LF2407A,充分利用其强大的数据处理能力;3)具体分析了激光雕刻机的组成,及其相应的伺服控制系统和伺服控制元件。

关键词激光雕刻机;伺服系统;DSP-I-哈尔滨理工大学学士学位论文The Laser Engraving MachineAbstractAs a typical equipment of integration of mechanical,electronic and optic technologies,laser engraving machine has the characteristics of great efficiency,high precision and non-touching processing.It uses laser beam to irradiate the surface of materials to engrave.While laser beam moves relatively to the workpiece,the engraving is accomplished.Special software to deal with graphics and images are used to make proper design as the first step of engraving.Then,these graphics and images are disposed to control the whole system finishing the engraving.In the foundation of research on the development situation and trend of laser engraving machine,the whole scheme of the servo control system of laser engraving machine which is based on DSP is established and the process of research and manufacturing of the machine is completed by the hardware and software.The main research work as follows:1)Analysis the principle of laser processing,research the key reason influence of the performance index of system and give the scheme implementation system;2)In hardware design,using the new DSP processor of TI-TMS320LF2407A, utilizing its’high performance of data processing;3)Analysis the parts of the laser engraving machine and its servo control system. Keywords laser engraving machine;servo system;DSP-II-哈尔滨理工大学学士学位论文目录摘要 (I)Abstract (II)第1章绪论 (1)1.1激光加工及其发展状况 (1)1.2激光雕刻机加工机理及其构成 (2)1.2.1加工机理及其发展状况 (2)1.2.2激光雕刻机的主要构成 (3)1.3激光雕刻机控制系统结构简述 (4)第2章激光器 (6)2.1激光器的发明 (6)2.2激光器的发射装置 (7)2.3激光器工作物质 (8)2.4激光器的分类 (8)第3章激光雕刻机伺服控制元件 (11)3.1激光雕刻机的伺服电机 (11)3.1.1对直流伺服电机的要求 (11)3.1.2直流伺服电机的分类 (11)3.2测速元件与电路 (13)3.2.1模拟测速元件——直流测速发电机 (13)3.2.2数字测速元件——光电脉冲测速机 (14)3.3位置测量元件与轴角编码 (15)3.3.1正余弦旋转变压器及其轴角编码 (16)第4章激光雕刻机PWM直流伺服系统设计 (17)4.1可逆直流PWM系统 (17)4.1.1双极模式可逆PWM系统 (17)4.1.2单极模式可逆PWM系统 (20)4.2PWM功率转换电路 (21)4.2.1PWM功率转换用GTR (21)4.2.2GTR的损坏和保护 (24)4.3PWM系统控制电路 (27)4.3.1脉宽调制器的一般特性 (27)4.3.2保护电路 (28)4.4基极驱动电路 (29)第5章基于DSP芯片的激光雕刻机硬件电路设计 (31)5.1DSP芯片的简介——TMS320LF2407相关资源介绍 (31)5.1.1体系结构和功能特性 (31)-III-哈尔滨理工大学学士学位论文5.2激光雕刻机的硬件电路设计 (32)5.2.1基于DPS硬件连接方案 (32)5.2.2外围电路的设计 (33)5.2.3硬件电路图设计 (34)第6章激光雕刻机操作软件设计 (36)6.1基于DSP的软件设计 (36)6.1.1主程序 (36)6.1.2中断服务程序 (36)6.1.3位置控制子程序 (39)6.2激光雕刻机插补算法的实现 (39)6.2.1插补的概述 (39)6.2.2逐点比较插补方法 (40)结论 (43)致谢 (44)参考文献 (45)附录A (46)附录B (51)-IV-哈尔滨理工大学学士学位论文第1章绪论1.1激光加工及其发展状况自20世纪60年代第一台红宝石激光器发明以来,随着激光器的不断发展和完善,人类对激光的特性有了充分的认识,并且论证了激光加工材料的可行性,使激光的应用领域越来越广泛。

雕刻机的分类,及如何选择,雕刻机常见的问题和解决方法

(9)通常雕刻矢量文件时,分辨率应选择高一些(500dpi或600dpi);雕刻点陈文件时,分辨率应选择低一些(500dpi的粗糙模式或300dpi)。这样雕刻的效果会很好。

雕刻机常见问题与解决方法:

问题1:打开软件时,电脑提示“打开卡失败,请检查卡”的提示.

解决方法:

1.检查板卡的驱动程序有没有装好,或把板卡换一个PCI插槽;

激光雕刻机

激光雕刻机是一种工具,一种光电结合的数控机床。不同于其他的工具,它是用一束继光聚焦于材料很小的区域使材料很快气化,有点类似于太阳光下的放大镜使位于它焦点出的东西起火燃烧起来一样。与其他用途的激光相比,激光雕刻机的激光功率不是很大,出于对易于操作和安全性考虑。

激光雕刻机的优势:

雕刻是一个很广泛的概念,一般都针对于硬质材料的加工:版材的切割,打标,平雕(二维),浮雕(三维)等。雕刻机依据其他加工原理,可以分为机械雕刻机,激光雕刻机,喷沙雕刻机。水刀切割机等。当工艺品的篓雕至少在目前阶段还需要手工进行。目前应用最多的是机械雕刻机.激光雕刻机.和喷沙雕刻机。激光比传统的加工方式具有很多的优点。其一激光雕刻机打标是与材料非接触式的,所以没有传统雕刻机的刀具损耗。这样同时减少了潜在的不合格产品。激光打出的标记能保持持久,并且简介清晰。尽管有时需要费时间去反复是要找出合适的参数设置,激光雕刻机还是比传统的机械雕刻机要快。由于雕刻机的原理截然不同,激光并且能雕刻传统雕刻方式不能雕刻的很多材料,例如木头 橡胶等。另外,同一台激光雕刻机不但能雕刻也能用来不是很厚的板材。

4.雕刻机本体制作工艺:大功率雕刻机工作时请求本体必定要精密和稳固,所以,长期大功率雕刻应采取铸造本体能力保证其加工精度和稳固性。

5.掌握器一般也分为两类:一类掌握器只是做驱动,而其所有运算工作由电脑来完成,在雕刻机工作时电脑处于等候状况,无法进行排版工作。另一类节制器采取单板机或单片机节制,这种节制器实际上就是一台电脑,所以只要雕刻机一开端工作,电脑马上就可以进行其他排版工作,特殊是较长时光雕刻时,该优势特殊显明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图形设置界面

图形设置界面说明

选择“F1 上移”按钮,可将整个仿真视图上移一段距离。 选择“F2 下移”按钮,可将整个仿真视图下移一段距离。 选择“F3 左移”按钮,可将整个仿真视图左移一段距离。 选择“F4 右移”按钮,可将整个仿真视图右移一段距离。 选择“F5 绕X” 按钮,可将整个仿真视图绕X轴旋转一个角度。 选择“F6 绕Y” 按钮,可将整个仿真视图绕Y轴旋转一个角度。 选择“F7 绕Z” 按钮,可将整个仿真视图绕Z轴旋转一个角度。 选择“F8 反向”按钮,可将仿真视图旋转角度方向改变。 选择“F9 放大”按钮,将放大仿真视图。 选择“F10 缩小”按钮,将缩小仿真视图。 选择“F11 居中”按钮,可将整个仿真视图居中放置。 选择“F12 退出”按钮,将退出图形设置界面,回到主界面。

确认偏移值无误后,请点击“保存”按钮,之后再点击“确认”按钮,退出对话 框并保存所设定的Z偏移值。

如果您点击“取消”按钮,刚才所设置的Z原点偏移值将被取消。(尚未保存) 选择“F12 退出”按钮,将退出对刀界面,回到手动界面。

z轴对刀说明(3)

注意:

(1)在此界面移动刀具的方式与在手动加工界面时 一样

手动界面说明(2)

选择“F1 回零”按钮,将使刀具回机床零点。 选择“F2 对刀”按钮,将进入对刀界面。 选择“F5 F+”按钮,将增加刀具移动速度。 选择“F6 F-”按钮,将降低刀具移动速度。 选择“F8 主轴”按钮,可打开主轴或关闭主轴。 选择“F10 S+”按钮,将增加主轴转速。 选择“F11 S-”按钮,将降低主轴转速。 选择“F12 退出”,将退出手动界面,回到主界面。

雕刻机简介

主界面

主界面说明

选择“F1 自动”按钮,可进入加工程序选择界面。 选择“F2 仿真”按钮,可进入仿真程序选择界面。 选择“F3 手动”,可进入手动界面,您可以在此控制刀具移动,进行对工件原

点等多种操作。 选择“F4 MDI ”按钮,可进入MDI界面,您可在此编写G代码行控制刀具移动。 选择“F5 程序”按钮,可进入程序处理界面,您可在此对加工程序进行编辑,

程序选择界面

程序选择界面说明

您可以通过按键盘上“↑”和“↓”键移动闪亮条或直 接用鼠标单击选择所需的程序名,与此同时您能根 据位于界面右边的仿真效果图确认加工程序。当您 确定加工程序后请按回车进入下一界面。如您希望 退出该界面回到主界面,请选择“F12 退出”按钮。

注意:请耐心等待仿真效果图完全显现出后,再按 回车键进入下一个界面;对于一些比较大的程序代 码换界面的时间可能比较长,请耐心等待。

选择“F2 暂停”按钮,刀具将暂停运动,此时该按钮名变为“F2 继 续”,用户可再次选择此按钮继续完成刀具的运动。

选择“F5 X原”按钮,刀具将回到当前工件坐标X轴原点。 选择“F6 Y原”按钮,刀具将回到当前工件坐标Y轴原点。 选择“F7 Z原”按钮,刀具将回到当前工件坐标Z轴原点。 选择“F8 主轴”按钮,可打开或关闭主轴(此按钮只在控制面板上的主

手动界面说明(3)

注意: 移动刀具时共有五个速度档位,五个速度档位显示 在界面左下角,每一个数字键代表一个移动速度: 1——50毫米/分,2——100毫米/分,3——300毫 米/分,4——1500毫米/分,5——2500毫米/分。您 同样可以通过按动键盘上的数字键选择所需的移动 速度。

回机床零点时请不要进行其它操作!

程序处理界面

程序处理界面说明

您可以通过按键盘上“↑”和“↓”键移动闪亮条或直接用鼠标单击选择所 需的程序名,与此同时您可根据位于界面右边的仿真效果图确定加工程 序。

选择“F1 新建”按钮,将建立一个新加工程序并进入新文件编辑状态。 选择“F2 编辑”按钮,将进入所选文件的编辑状态,您可对其进行编辑。 选择“F3 删除”按钮,将删除所选择的加工程序。 选择“F5 拷入”按钮,将从软盘拷入加工程序。 选择“F6 拷出”按钮,可将所选择的加工程序存入软盘。 选择“F12 退出”按钮,将退出程序处理界面,回到主界面。 注意:在对加工程序进行编辑后需进行保存,请注意文件保存的后缀名

删除等多种操作。 选择“F6 参数”按钮,可进入参数设置界面,您可在此希望察看雕刻机的一些

参数设定。 选择“F7 图形” 按钮,可进入图形设置界面,您可在此改变仿真视图的大小以

及观看角度。 选择“F9 原点”按钮,可进入原点设置界面,您可在此设定工件原点。 选择“F10 帮助”按钮,可查询到帮助文件。 选择“F12 退出” 按钮,可退出本软件系统。

(2)“左右对中”和“上下对中”是将刀具移向X 轴和Y轴的中心点,它并不保存中心位置,因此如 您希望保存这些位置值,请先将刀具保持在该位置 然后在原点设置界面进行保存。

(3)确认及保存工件原点Z轴方向的位置的动作将

在本界面中完成。

BACK

MDI界面

MDI界面说明(1)

在界面左下部分的编辑框中填写G代码,再选择“F1 启动”按钮,刀具 将按编写的G代码运动,此时该按钮名变为“F1 停止”,用户可再次选 择此按钮停止刀具运动,重新编写新的G代码。

原点设置界面

原点设置界面ቤተ መጻሕፍቲ ባይዱ明(1)

本软件系统可以同时保存三个工件原点,在界面左端的显示框内分别显 示了三个工件原点相对于机床零点的坐标位置。而位于界面右端的坐标 代表三个工件原点相对于当前工件坐标系的坐标位置。

如您希望将当前的刀具XY轴上的位置设为第一工件原点XY坐标,请选 择“设为第一工件坐标 A键”;若要设为第二工件原点XY坐标,请选择 “设为第二工件坐标 B键”;若要设为第三工件原点XY坐标,请选择 “设为第三工件坐标 C键”。

界后,选择“F5 左右对中”按钮,刀具将自动移动到工件X方向中心处。 (6)确认工件原点在工件Y方向的中心处:请在确定了工件的上界和下

界后,选择“F6 上下对中”按钮,刀具将自动移动到工件Y方向中心处。 BACK

z轴对刀界面

z轴对刀说明(1)

本软件支持用户设定三个工件原点,因此如 您希望对Z轴方向的工件原点位置,请先将刀 具移到对刀面上,此时如您希望设定工件的 第一工件原点的Z方向的原点,则选择“F7 Z1原点”按钮;如您希望设定工件的第二工 件原点的Z方向的原点,则选择“F8 Z2原点” 按钮;如您希望设定工件的第三工件原点的Z 方向的原点,则选择“F9 Z3原点”按钮。

如果偏移值设定为零(“0”),而且当前坐标系为第1坐标系,那么效果等同于 选择“F7 Z1原点”按钮;如果偏移值设定为零(“0”),而且当前坐标系为第 2坐标系,那么效果等同于选择“F8 Z2原点”按钮;如果偏移值设定为零 (“0”),而且当前坐标系为第3坐标系,那么效果等同于选择“F9 Z3原点” 按钮。

加工程序总行数,还剩余未加工的行数和当前正在加工的程 序代码。 注意:按“F6 反补”键或“F8 补偿”键后,刀具将在一段 时间后才进行提升或是补偿0.01mm,因此请您耐心等待反 补或补偿效果。

仿真加工界面

仿真加工界面说明

选择“F1 启动”按钮,将开始进行加工仿真。 选择“F2 暂停”按钮,将仿真过程中暂停仿真。 选择“F3 单步”按钮,将在仿真过程中单步仿真加

工代码(选择此按键前请先暂停加工)。 选择“F4 连续”按钮,将可在暂停仿真后继续连续

仿真加工代码。 选择“F12 退出”按钮,将退出仿真加工界面,回

到主界面

手动界面

手动界面说明(1)

使用鼠标单击界面上的箭头:刀具将按箭头所指方向移动。 单击键盘按键进行操作:刀具将根据不同的按键朝不同的方向移动,其

自动加工界面

自动加工界面说明(1)

选择“F1 启动”按钮,将开始雕刻加工。 选择“F2 暂停”按钮,将在加工过程中暂停加工。 选择“F3 单步”按钮,将在加工过程中单步执行加工代码

(选择此按键前请先暂停加工)。 选择“F4 连续”按钮,将在暂停加工后继续连续执行加工

代码。 选择“F5 F+”按钮,将在加工过程中提高进给速度(F)。 选择“F6 F-”按钮,将在加工过程中降低进给速度(F)。 选择“F6 反补”按钮,将在加工过程中刀具在Z方向提升

的边界上,再选择“F2 右界”按钮。 (3)确定工件的Y轴正方向的边界:请先将刀具移动到工件Y轴正方向

的边界上,再选择“F3 上界”按钮。 (4)确定工件的Y轴负方向的边界:请先将刀具移动到工件Y轴负方向

的边界上,再选择“F3 下界”按钮。 (5)确定工件原点在工件X方向的中心处:请在确定了工件的左界和右

中“→”键代表X+方向,“←”键代表X-方向,“↑”键代表Y+方向, “↓”键代表Y-方向,“Page Up”键代表Z+方向,“Page Down”键 代表Z-方向。 按下控制面板上的绿色指示按钮。刀具将根据按钮指示方向移动,松 开按钮,刀具停止移动。 用手轮控制刀具移动。先将手轮上的方向档调到希望电机移动的轴上, 然后选择适当的档位,接着就可以转动手轮的摇柄控制刀具正向或负 向移动。手轮共有三个档位:“×1”档代表每转动摇柄一格刀具移动 0.001mm(1µ);“×10”档代表每转动摇柄一格刀具移动0.01mm (1丝);“×100”档代表每转动摇柄一格刀具移动0.1mm。 注意:当选择用手轮控制刀具移动时,其他控制方式无效,同样当采 用其他方式时,手轮方式无效。

z轴对刀说明(2)

即当您想将某一点设为工件原点,但是刀具实际上无法移动到那一点时,您可以 将刀具移动到那一点的上方或者下方另外一点处,之后如图7所示,选择“F11 Z修正”按钮,跳出“请输入Z原点偏移量”对话框。

对话框中,最上面显示着当前的工件坐标系。确认坐标系无误后,请您输入当前 的Z原点偏移量。如果您要设定的Z原点坐标在当前刀具点的上方,请输入正的 偏移值(如“20”);如果您要设定的Z原点坐标在当前刀具点的下方,请输入 负的偏移值(如“-20”)。