无铅锌锅连续热镀锌带钢表面锌花成因的研究

无锌花热镀锌带钢表面锌流纹缺陷影响因素分析

3. 缺陷影响因素分析

3.1 锌液成份的影响:

锌液成份中 Al 和 Pb 对锌液的流动性均有一定影响, 而气刀处锌液流动性的高低将会造 成镀层厚度的不均匀。 一般认为, 锌液中添加的铝对热镀锌的主要影响是提高镀锌层的粘附 性,增大锌液粘度和表面张力 ,降低锌液对钢板的浸润能力,延长镀锌时间;并与锌液中的铁 形成浮渣。 由于 Fe-Zn 反应很快, 因此铝含量的加入使生成的 Fe2Al5 黏附层降低了铁的扩散 速度,并减少了 Fe—Zn 层的脆裂,减少了锌渣的产生。以当前的研究结果来看,随着锌液 中 Al 含量的升高,锌液粘度也随之升高,流动性降低。锌液流动降低带来的是加快了锌液 的凝固速度。 在镀锌过程中添加 Pb 主要用来控制锌花的大小和改善锌液的流动性。 Pb 含量升高锌花 增大,锌液流动性提高。反之锌花减小,流动性降低。对于薄镀层来讲,锌液流动性对锌纹 产生影响是较关键的。铅对锌液流动性的曲线如图 2,可见为保证无锌花的带钢表面质量, 一方面必须降低锌液中的铅含量 ,以消除锌花,从而达到生产无锌花 (无铅 )环保板的目的; 但另一方面 ,降低锌液中的铅含量,会使锌液的粘性和表面张力增大 ,降低了锌液对钢板的 浸润性。曾有研究者[2]利用X射线测定了钢板插入不同铅含量的锌液后锌液面上升的高度△ h(见表 1),结果表明,锌液铅含量越高 , 则△h越大 , 锌液对钢板的浸润能力越强 ,锌液 的粘度和表面张力越小 ,流动性越好。锌液粘度的增大 ,会影响喷吹效果和锌层的凝固 ,情 形严重时则会形成锌流纹缺陷。在带钢离开锌锅后的上升过程中 ,由于热量的散失 ,锌液的 粘度逐渐增加 ,最后锌液凝固。因此 ,从理论上讲 ,可通过适当提高锌液温度和带钢速度 , 或降低锌液中的铝含量以及增加气刀高度 ,以增大气刀区锌液的流动性 ,从而消除锌流纹缺 陷。同时为减少锌流纹缺陷,必须控制锌液成分在合适范围内。

热镀锌带钢表面缺陷及解决措施

热镀锌带钢表面缺陷及解决措施一、锌粒:在热镀锌带钢表面上分布有类米粒的小点,习惯上称为锌粒。

锌粒缺陷大致可分两种:1.一种是带钢上下表面粘附大量颗粒状,在带钢局部增加了锌层厚度,造成表面粗糙不平,既不美观而对使用有害俗称锌粒。

表现形式有两种,其一颗粒较大的锌粒,成份主要是铁—锌化合物,也就是底渣,造成这种缺陷的原因是锌锅中底渣过多上浮,粘到钢板表面所引起的。

其二颗粒较小的锌粒,成份主要是铁—锌—铝化合物,也就是自由渣,造成这种缺陷的原因是锌锅中自由渣过多粘到钢板表面所引起的。

解决的方法:(1)合理的控制锌液温度450℃—470℃与带钢入锌锅温度480℃—490℃。

前者的目的是最大限度减少带钢表面铁的溶解度,后者是加速F2AL5层的形成。

(2)严格控制锌液中的化学成份,向锌锅中合理添加合金锭,保证锌液Al的百分含量在0.18~0.22%。

其目的一方面是稳定的锌液化学成份有利F2AL5层的形成,另一方面是锌液中过饱和的铁首先与足够量的铝结合形成铁—锌—铝化合物,也就是自由渣,以减少底渣的形成。

(3)提高原料表面清洁度,减少故障停机次数。

提高原料表面清洁度是为了在正常生产中最大限度减少带钢表面带入锌锅的“脏物”。

故障停机次数在很大程度上决定锌液中铁含量的多少,由于退火炉没有带钢停机防氧化功能,停机后炉内带钢表面大量氧化,启车后被带入锌锅,使锌液中铁含量急速增加。

同时停机后带钢长时间停留在锌液中使F2AL5层遭到破坏铁会大量溶入锌液中。

而在正常生产条件下大量的铁是无法形成自由渣的,这时就会直接形成底渣。

故障停机的随机性和停机时间的不确定性使提前和临时添加铝变得可操作性不强。

减少故障停机次数和时间是解决问题的根本办法。

(4)及时清理表渣及定期清理底渣。

2.另一种是生产1.4mm规格以上的镀锌板,在带钢两边部出现锌粒缺陷。

造成这种缺陷的原因主要是由于机组速度低、锌液流入锌锅时多集中在边部、边部冷却快、带钢与气刀喷嘴不平行且呈凹形等原因造成了厚规格边部易出现锌粒缺陷。

锌花产生原因(中文版)

- 树枝状结晶的生长长度 受镀金层凝结速度的影响 (原子生成Site数, 卷料涂镀速度等)

- 因此 锌花偏差和镀层附着量无关 - 锌花的大小主要与冷却时间有关,钢铁的涂镀生产线因为太过庞大,所以无法密闭恒 温生产,受早晚温差的影响,及不同天气(冬、夏天)的影响锌花的大小是无法控制

到所有的卷都均匀一致的。

4 / 6

3. 耐蚀性 测试 Symbol

耐蚀性测试照片

1500hr 2000hr 2500hr 3000hr

1000hr

Large

Small

- 大锌花和小锌花都是在 2000小时以后出现5%面积以上的红锈

5 / 6

4. 力学性能

1. 力学性能指标对比

素材厚度 (mm) 0.3 0.3

锌花大小

YP(屈服强度)

TS(抗拉强度)

EL(伸长率)

大锌花 小锌花

322.6 327.5

427.6 423.6

29.7 29.8

* 除锌花大小以外 其他所有作业条件(参数)都相同

-力学性能指标基本无差异

2. 结论 - 因此锌花出现偏差对材料的力学性能指标并不产生影响

6 / 6

4. 生产工艺

7 / 6

4.结论

1. 锌花出现偏差原因 - 镀金层凝结时 随着从原子生长出的树枝状的生长长度差异 出现偏差

锌花大小

镀层厚度(㎛)

大锌花 小锌花

12.4 13.1

* 除锌花大小以外 其他所有作业条件(参数)都相同

- 大锌花与小锌花发生5%面积以上的红锈大致相同,都在2000小时以后

2. 结论 - 在镀层附着量相同的情况下,材料的耐蚀性与锌花大小无关

- 因此在镀层附着量相同的情况下,锌花出现偏差对镀层的物性并无影响

连续热镀锌带钢表面缺陷原因分析及解决措施

刘超,助理工程师,2012年毕业于内蒙古科技大学材料成型及控制工程专业。

E-mail:liuchao@连续热镀锌带钢表面缺陷原因分析及解决措施刘超(鞍钢蒂森克虏伯汽车钢有限公司,辽宁大连116600)摘要:介绍了连续热镀锌带钢镀层表面存在的各类常见缺陷,包括锌渣、气刀条痕、划伤、热褶皱、光整羽痕和压印等,并分析了缺陷产生的原因,针对缺陷提出了解决措施。

实践表明,热镀锌带钢的表面质量明显改善,O5板合格率达到了90%以上。

关键词:连续热镀锌;表面缺陷;产生原因;控制措施中图分类号:TG356文献标识码:A文章编号:1006-4613(2017)06-0062-04Analysis on Causes Leading to Defects on the Surface ofContinuous Hot-dip Galvanizing Steel Strips andCountermeasures for the DefectsLiu Chao(Thyssen Krupp Auto Steel Company Limited of Ansteel,Dalian 116600,Liaoning,China )Abstract :Various kinds of common defects on the surface of continuous hot-dip galvanizingsteel strips including zinc slag,steaks caused by air knife,scratches,wrinkles in hot condition,pinnate marks due to the finishing process and impressions were introduced while the causes leading to the defects were analyzed.Then countermeasures for dealing with the defects were proposed.The production practice showed that the surface quality of the hot-dip galvanizing steel strips was obviously improved and the qualified rate of O5steel sheets was over 90%.Key words :continuous hot-dip galvanizing ;surface defects ;causes ;controlling counter-measures热浸镀锌是应用最广泛的防腐蚀技术之一,可以大幅度提高钢铁材料的耐大气腐蚀性能。

关于热浸镀锌锌花形成机理研究

关于热浸镀锌锌花形成机理研究锌花形成时各元素的凝固点高纯度的锌层(电镀锌层)是不能形成锌花的。

产生锌花的原理,就是设法及早生成大量结晶核,降低锌液的凝固温度(纯锌的凝固温度为419℃),以延长锌花晶体的生长时间,便于锌花长大。

例如加入锡(<0.5%),198℃凝固;加入镉,264℃凝固;加入铅,317℃凝固;加入锑(<0.3%),409℃凝固;或者用蒸汽流或SO2气流喷吹镀锌层表面,可及早生成结晶核,形成大的锌花。

其实,锌花只是具有观赏价值,无实际使用价格。

相反,在防腐蚀方面并不好,表面涂装后显得凸凹水平。

现在人们要求尽量减少锌花或消除锌花。

为了获得小锌花,镀锌时,当锌液临近凝固温度时,立即以直径为0.1mm以下的水滴喷射到镀锌板表面上,使其形成细小而均匀的结晶核,为了得到光整锌花,再用小于1%的压下量来进行平整轧制。

小锌花适用于涂装,光整锌花适用于深冲压。

镀锌层对钢板的粘附性受热钢板经过熔融锌液时,固体铁深解,铁锌结合生成铁-锌合金层,合金层外沉积纯锌层,合金层内膜联结钢板基体。

铁-锌合金层厚度不均匀,较疏松,易脆,延展性差,容易开裂。

钢板表面在镀锌前就已残留着一定数量的铁基盐时,生成的铁-锌合金,其粘附性很差,延展性差,容易剥落。

当纯锌层中含有有害杂质,如氧化锌、锌渣、镉及铅时,形成大锌花,或破坏锌层的连续性,容易发生纯锌层的小开裂。

当镀锌层过厚,其弯曲性也变差。

当镀锌液中加入铝,锌层首先生成Fe2Al5或Fe2Al3,减落了铁-锌合金层,可提高锌层的粘附性。

锌花不均的原因分析镀层表面锌花不均匀是热镀锌产品存在的一种表面缺陷 ,虽然对大部分产品的使用不会产生很大的影响 ,但影响其表面美观 ,造成产品在市场某些领域的应用受到限制。

有些锌花不均匀的产品同时存在锌层附着力差的情况 ,直接影响了产品的使用。

因此对镀层表面锌花均匀性问题开展研究是非常有实际意义的。

1 热镀锌板镀层锌花产生的机理带有美丽锌花是热镀锌板的一个主要特征。

连续热镀锌表面露铁原因及改进措施分析

1.2 露铁缺陷形貌及组成 1.2.1 端面露铁缺陷形貌及组成

针对在生产实践过程中出现的带钢表面露铁缺陷问题,对 图片中黑色部位和正常部位的形貌进行了分析和化验。通过化 学分析结果表明,缺陷图案中显示的区域显示点缺陷。 表面层 主要包含 O,C 和 Fe 原子,并且 Fe 原子和 C 原子的分布相对规 则。 C 原子主要围绕未氧化的部分,而 O 原子分布更均匀,形 成氧化物,化学实验分析如图 2 所示,分析数据汇总如表 1 所示。

氧化物,影响最终产品的镀金效果,除此之外,在来料钢板中残

留有未被还原的氧化物,也是造成这一现象的主要原因。如图 4

所示。

3 改进措施 3.1 工艺设备功能恢复

第一,立即在加热炉区域安排生产大修和维修高温剂和冷 却水的管道,同时控制整个加热炉,使氧含量在正常范围内,从 而优化高压水管的流量。温度范围,控制和延长使用寿命的管 道服务。

第一,制定炉弓露点控制和保护气体流量的标准,流量调 节为 15~20m 3/h,露点调节范围为 -20℃〜 -10℃,其他地区的露 点≤ -20℃,炉区内氧气含量应≤ 35×10-6,工艺参数应包括在 技术规范中。

第二,明确控制炉膛中保护气体压力的要求,增加出口部 分的氮气流量,减少炉膛上部安全阀的开度,并避免炉膛压力 异常波动。

炉区域露点异常,致使带钢表面出现氧化现象。通过对整个动物新冠剑工艺设备进行参数设定,做好相关检修工作,规范炉鼻

子露点参数控制,彻底解决了镀锌生产过程中加热炉区域氧化问题,改善了最终产品的表面质量。

关键词 :热镀锌钢板 ;露铁 ;连续退火炉 ;表面质量 ;工艺参数

中图分类号 :TG335.22

文献标识码 :A

M 管理及其他 anagement and other 连续热镀锌表面露铁原因及改进措施分析

连续热镀锌钢板表面露铁原因分析及改进措施

刘灿红,工程师,2007年毕业于辽宁科技大学金属压力加工专业。

E-mail :189****************连续热镀锌钢板表面露铁原因分析及改进措施刘灿红,黄小旺,潘亚鹏,蔡庆鹏,纪任俊,曾俊杰(鞍钢冷轧钢板(莆田)有限公司,福建莆田351158)摘要:镀锌钢板表面出现连续的氧化现象,镀锌后锌层出现局部脱落,严重影响产品质量与机组生产,对炉区工艺设备排查调整,发现炉区5号高温计轻微泄漏及炉鼻子露点控制不合理,导致炉区露点异常,带钢表面出现氧化,通过修正炉区关键工艺设备点检周期,规范炉鼻子露点管理等措施,彻底解决炉区氧化问题,以及带钢表面局部脱锌问题。

关键词:热镀锌钢板;露铁;连续退火炉;表面质量;工艺参数中图分类号:TG335.22文献标识码:A文章编号:1006-4613(2021)01-0059-05Analysis on Causes Leading to Uncoated Dots on Surface ofContinuous Hot Dip Galvanized Steel Sheets and Improvement MeasuresLiu Canhong ,Huang Xiaowang ,Pan Yapeng ,Cai Qingpeng ,Ji Renjun ,Zeng Junjie (Angang Cold Rolling Steel (Putian )Co.,Ltd.,Putian 351158,Fujian ,China )Abstract :Continuous oxidation phenomenon appeared on the surface of galvanized steelsheets and the zinc coating partially peeled off after galvanizing,all of which had a serious impact on the quality of galvanized steel products and production by galvanizing unit.After the investigation and adjustment of the equipment in the furnace area,it was found that the slight leakage of No.5pyrometer in the furnace area and unreasonable control of the dew point by the furnace nose caused the abnormality in dew point in the furnace area and oxidation on the surface of steel strips.By taking measures such as revising the inspection period for key equipment in thefurnace area and standardizing the management on dew point by the furnace nose,the troubles ofoxidation in the furnace area and the partial zinc flaking on the surface of steel strips were completely shot.Key words :hot -dip galvanized steel sheet ;uncoated dot ;continuous annealing furnace ;surface quality ;technological parameter连续热镀锌带钢一般用于汽车、家电等有表面质量要求的产品,随着生活水平的不断提升,人们对热镀锌钢板表面质量要求越来越高,家电用途的镀锌钢板表面质量要求达到FC 级别,即单面不存在任何直视可见的缺陷,且对后续的涂装性能与冲压成型性能不产生影响,涂装后的外观质量满足用户需求[1]。

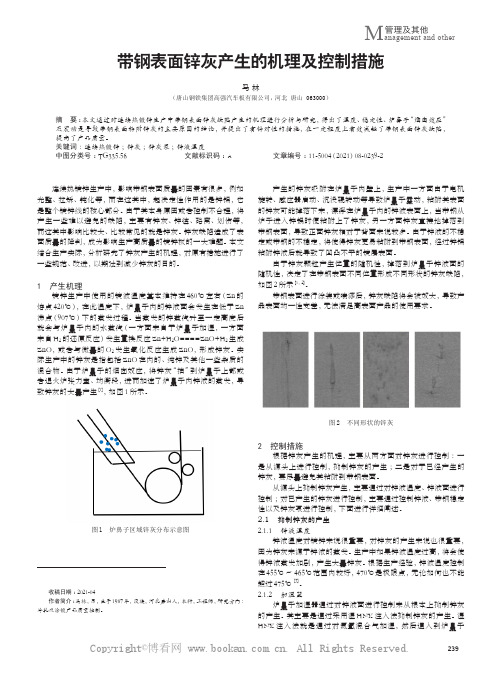

带钢表面锌灰产生的机理及控制措施

239管理及其他M anagement and other带钢表面锌灰产生的机理及控制措施马 林(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)摘 要:本文通过对连续热镀锌生产中带钢表面锌灰缺陷产生的机理进行分析与研究,得出了温度、稳定性、炉鼻子“烟囱效应”及震动是导致带钢表面粘附锌灰的主要原因的结论,并提出了有针对性的措施,在一定程度上有效减轻了带钢表面锌灰缺陷,提高了产品质量。

关键词:连续热镀锌;锌灰;锌灰泵;锌液温度中图分类号:TG335.56 文献标识码:A 文章编号:11-5004(2021)08-0239-2 收稿日期:2021-04作者简介:马林,男,生于1987年,汉族,河北唐山人,本科,工程师,研究方向:冷轧及涂镀产品质量控制。

连续热镀锌生产中,影响带钢表面质量的因素有很多,例如光整、拉矫、钝化等,而在这其中,起决定性作用的是锌锅,它是整个镀锌线的核心部分。

由于其本身原因或者控制不合理,将产生一些难以避免的缺陷,主要有锌灰、锌渣、硌窝、划伤等,而这其中影响比较大、比较常见的就是锌灰。

锌灰缺陷造成了表面质量的降判,成为影响生产高质量的镀锌板的一大难题。

本文结合生产实际,分析研究了锌灰产生的机理,对原有措施进行了一些规范、改进,以期达到减少锌灰的目的。

1 产生机理镀锌生产中使用的镀液温度基本维持在460℃左右(Zn 的熔点420℃),在此温度下,炉鼻子内的锌液面会发生在低于Zn 沸点(907℃)下的蒸发过程。

当蒸发的锌蒸汽升至一定高度后就会与炉鼻子内的水蒸汽(一方面来自于炉鼻子加湿,一方面来自H 2的还原反应)发生置换反应Zn+H 2O====ZnO+H 2生成ZnO,或者与微量的O 2发生氧化反应生成ZnO,形成锌灰。

实际生产中的锌灰是指包括ZnO 在内的、纯锌及其他一些杂质的混合物。

由于炉鼻子的烟囱效应,将锌灰“抽”到炉鼻子上部或者退火炉张力室、均衡段,进而加速了炉鼻子内锌液的蒸发,导致锌灰的大量产生[1],如图1所示。

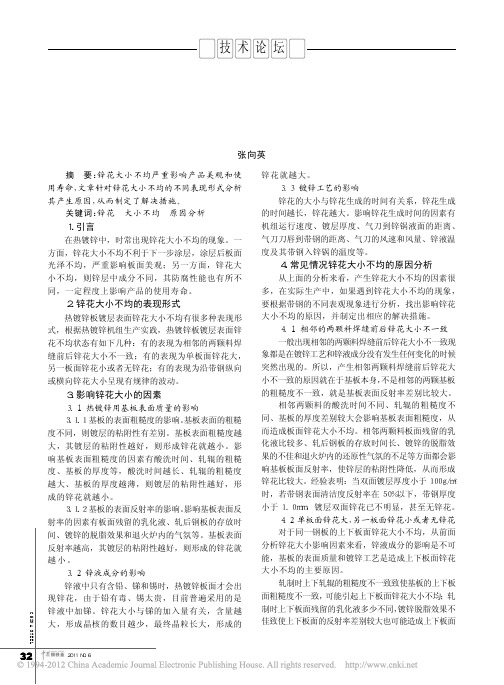

产生锌花大小不均的原因分析--实例

32CHINA STEEL2011 NO.6产生锌花大小不均的原因分析张向英摘 要:锌花大小不均严重影响产品美观和使用寿命,文章针对锌花大小不均的不同表现形式分析其产生原因,从而制定了解决措施。

关键词:锌花 大小不均 原因分析1.引言在热镀锌中,时常出现锌花大小不均的现象。

一方面,锌花大小不均不利于下一步涂层,涂层后板面光泽不均,严重影响板面美观;另一方面,锌花大小不均,则锌层中成分不同,其防腐性能也有所不同,一定程度上影响产品的使用寿命。

2.锌花大小不均的表现形式热镀锌板镀层表面锌花大小不均有很多种表现形式,根据热镀锌机组生产实践,热镀锌板镀层表面锌花不均状态有如下几种:有的表现为相邻的两颗料焊缝前后锌花大小不一致;有的表现为单板面锌花大,另一板面锌花小或者无锌花;有的表现为沿带钢纵向或横向锌花大小呈现有规律的波动。

3.影响锌花大小的因素3.1 热镀锌用基板表面质量的影响3.1.1 基板的表面粗糙度的影响。

基板表面的粗糙度不同,则镀层的粘附性有差别。

基板表面粗糙度越大,其镀层的粘附性越好,则形成锌花就越小。

影响基板表面粗糙度的因素有酸洗时间、轧辊的粗糙度、基板的厚度等,酸洗时间越长、轧辊的粗糙度越大、基板的厚度越薄,则镀层的粘附性越好,形成的锌花就越小。

3.1.2 基板的表面反射率的影响。

影响基板表面反射率的因素有板面残留的乳化液、轧后钢板的存放时间、镀锌的脱脂效果和退火炉内的气氛等。

基板表面反射率越高,其镀层的粘附性越好,则形成的锌花就越小。

3.2 锌液成分的影响锌液中只有含铅、锑和锡时,热镀锌板面才会出现锌花,由于铅有毒、锡太贵,目前普遍采用的是锌液中加锑。

锌花大小与锑的加入量有关,含量越大,形成晶核的数目越少,最终晶粒长大,形成的锌花就越大。

3.3 镀锌工艺的影响锌花的大小与锌花生成的时间有关系,锌花生成的时间越长,锌花越大。

影响锌花生成时间的因素有机组运行速度、镀层厚度、气刀到锌锅液面的距离、气刀刀唇到带钢的距离、气刀的风速和风量、锌液温度及其带钢入锌锅的温度等。

热镀锌钢板镀层表面缺陷及解决措施

热镀锌钢板镀层表面缺陷及解决措施摘要:本文主要对热镀锌钢板镀层表面存在的诸如划伤、锌渣、气刀条痕、辊印、波纹和条纹等缺陷的产生原因及解决措施进行研究分析。

关键词:热镀锌钢板;镀层表面缺陷;划伤;气刀条痕;辊印引言近年来,汽车和家电工业对所用热镀锌板表面质量的要求越来越严格。

一要表面无缺陷,因为镀层的表面缺陷在涂漆后会显现出来;二要镀层的表面平坦,涂漆后漆膜光亮,即所谓高的鲜映性。

而影响热镀锌汽车板表面质量的主要缺陷有2种:(1)与镀锌工艺和锌锅设备有关的缺陷,如镀层中嵌进的锌渣等;(2)热镀锌生产线其他部分引起的缺陷,如划伤、压印等。

一、划伤缺陷及解决措施1.1基板划伤基板划伤是指由于轧机卷取等原因引起的冷轧基板表面划伤。

由于基板划伤处的锌铁反应速度明显高于正常表面,带钢经热镀锌后,基板上的缺陷将更为明显。

通过加强上道工序对来料质量的检查,完全可以杜绝有划伤的基板进入镀锌线。

1.2沉没辊划伤沉没辊划伤是带钢出锌锅后在上板面出现断续或连续的条状辊印印痕,若辊印较轻无手感可降级处理,如有手感则为划伤只能做废品处理,必须停机换辊。

分析认为:出现这种故障的直接原因是带钢与沉没辊之间相互接触运动中两者速度不同,辊系出现不转或转动不良,从而使带钢与辊体接触时产生相对滑动,使带钢表面被辊面划伤。

造成这一现象的原因是多方面的,由于沉没辊处于锌锅锌液中这一特殊位置,无传动设备,只是一个从动转向辊,完全靠工艺段的张力及摩擦力转动。

因此,它是由机械结构特殊性、生产工艺控制、沉没辊的安装与使用等因素共同或单一影响的结果。

解决方法:工艺方面的改进:(1)锌锅锌液温度控制在(460±5)℃,以增加锌液的流动性。

(2)随时控制和调整锌液的化学成分含量,一般铁含量控制在0.05%以下,铝含量应控制在0.15%~0.22%之间。

在生产薄带钢时由于张力较小,板面易出沉没辊划伤。

此时可适量加入铝锭以降低铁的含量,这样有利于降低锌液粘度,增加锌液流动性。

热浸Zn-Al-Sb合金镀层表面锌花的研究

热浸Zn-Al-Sb合金镀层表面锌花的研究钢铁的腐蚀造成巨大的损失,热镀锌是钢铁最有效的防大气腐蚀的方法之一。

热镀锌工业应用时,为了获得需要的镀层,常在锌浴中添加其他的合金元素,Al是最常用的元素之一。

而当锌浴中添加少量的Pb、Sb、Bi、Sn等元素时,热镀锌层表面会出现一种肉眼可见的树枝状晶粒,即“锌花(spangle)"。

锌花是热镀锌特有的现象,引起众多机构和学者的广泛关注。

然而到目前为止,锌花的形成机制以及很多细节尚未形成统一的认识,国内对锌花的深入研究也不多见。

本文以批量热浸Zn-Al-Sb合金锌层表面形成的锌花为研究对象,利用SEM、BSE、EDS、AFM、XRD、XPS、NSS、EIS等测试手段系统地研究了锌花的形貌、形成机制,表面合金元素的偏析和第二相粒子的析出、锌花的耐蚀性以及腐蚀机制。

研究表明:锌花是热镀锌层中的自由锌层以树枝晶生长的结果,每一个锌花代表一个单晶体的锌晶粒。

根据锌花的外观形貌,可将锌花分为亮锌花、羽毛状锌花和暗锌花。

锌晶体基平面(0001)相对于钢基表面可能的位向决定了锌花最终的几何形貌,按照基平面(0001)相对于钢基平面的倾斜角β值的不同,可将锌花分为三类:1)β=0°,锌花具有60°对称的正六边形树枝晶状结构;2)0°<β<90°,锌花为倾斜六边形结构;3)β=90°,锌花具有垂直树枝晶状结构。

锌花一次和二次树枝晶晶臂的方向均为沿锌密排六方晶格的(1010)方向择优生长,与热流方向越接近越能持续生长。

晶体择优取向和温度梯度择优取向相互作用决定了在同一个锌花内会形成亮锌花、羽毛状锌花和暗锌花的形貌特征。

热镀锌镀层表面形成锌花时,每个锌晶粒的尺寸异常粗大。

对Zn-0.2Al和Zn-0.2Al-0.1Sb合金的定向凝固试验表明,在相同的定向凝固冷却条件下,两种合金的柱状晶固相前沿的定向生长速度基本相同,但在Zn-0.2Al合金锭中出现了柱状晶向等轴晶的转变(CET),而Zn-0.2Al-0.1Sb合金锭则全部为柱状晶,没有出现CET。

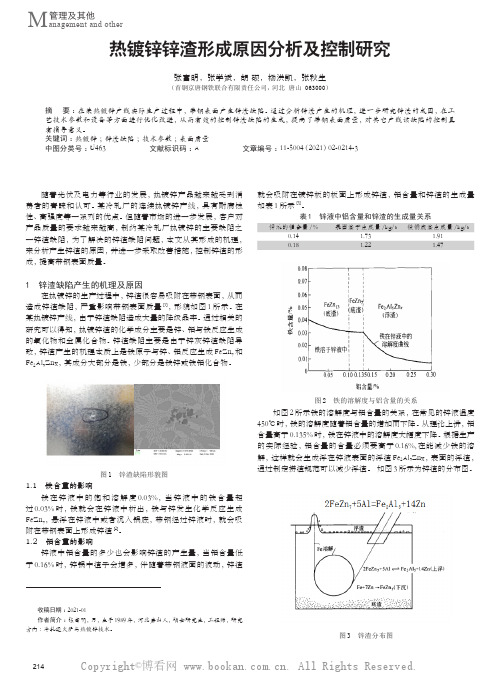

热镀锌锌渣形成原因分析及控制研究

214管理及其他M anagement and other热镀锌锌渣形成原因分析及控制研究张富明,张学斌,胡 硕,杨洪凯,张秋生(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)摘 要:在某热镀锌产线实际生产过程中,带钢表面产生锌渣缺陷。

通过分析锌渣产生的机理,进一步研究锌渣的成因,在工艺技术参数和设备等方面进行优化改进,从而有效的控制锌渣缺陷的生成,提高了带钢表面质量,对其它产线该缺陷的控制具有指导意义。

关键词:热镀锌;锌渣缺陷;技术参数;表面质量中图分类号:U463 文献标识码:A 文章编号:11-5004(2021)02-0214-3收稿日期:2021-01作者简介:张富明,男,生于1989年,河北唐山人,硕士研究生,工程师,研究方向:冷轧退火炉与热镀锌技术。

随着光伏及电力等行业的发展,热镀锌产品越来越受到消费者的青睐和认可。

某冷轧厂的连续热镀锌产线,具有耐腐蚀性、高强度等一系列的优点。

但随着市场的进一步发展,客户对产品质量的要求越来越高,制约某冷轧厂热镀锌的主要缺陷之一锌渣缺陷,为了解决的锌渣缺陷问题,本文从其形成的机理,来分析产生锌渣的原因,并进一步采取改善措施,控制锌渣的形成,提高带钢表面质量。

1 锌渣缺陷产生的机理及原因在热镀锌的生产过程中,锌渣很容易吸附在带钢表面,从而造成锌渣缺陷,严重影响带钢表面质量[1],形貌如图1所示。

在某热镀锌产线,由于锌渣缺陷造成大量的降级品率。

通过相关的研宄可以得知,热镀锌渣的化学成分主要是锌、铝与铁反应生成的氧化物和金属化合物。

锌渣缺陷主要是由于锌灰锌渣缺陷导致,锌渣产生的机理本质上是铁原子与锌、铝反应生成FeZn 7和Fe 2Al 5Znx,其成分大部分是铁,少部分是铁锌或铁铝化合物。

图1 锌渣缺陷形貌图1.1 铁含量的影响铁在锌液中的饱和溶解度0.03%,当锌液中的铁含量超过0.03%时,铁就会在锌液中析出,铁与锌发生化学反应生成FeZn 7,悬浮在锌液中或者沉入锅底,带钢经过锌液时,就会吸附在带钢表面上形成锌渣[2]。

211169290_热镀锌工艺对锌花状态的影响研究

科学技术S cience and technology热镀锌工艺对锌花状态的影响研究李彦杰摘要:随着我国工业的快速发展,热镀锌工艺已成为减少钢材腐蚀现象产生,进一步提升钢材性能的关键性手段。

在镀锌过程中,钢板表面会出现锌花现象,使其机械性能与视觉效果产生一定的变化。

本文以镀锌锌花的概述与主要类型作为切入点,介绍了锌花状态的主要影响因素,并基于清洗工艺优化、板带厚度选择、锌液配比改良、生产线速度调节等几个角度对优化热镀锌锌花状态的措施进行了分析和探究,供有关人员参考。

关键词:热镀锌工艺;锌花状态;影响因素;改良措施一般来说,热镀锌工艺又称为热浸镀锌工艺,主要指的是采用特定配比的熔融锌液对清洗后的钢铁板带或制品进行浸润,从而在反应扩散的推动下使钢铁制品表面形成一层致密的锌合金镀层的加工手段,能够有效强化钢铁制品抗腐蚀能力,在现代金属工业当中具有关键性地位。

相关技术人员应当针对热镀锌加工流程进行深入梳理和分析,针对热镀锌锌花的生成与状态进行全面控制,使热镀锌成品的性能和视觉效果得到进一步保障。

1 镀锌锌花的概述与主要类型1.1 锌花的概述受到钢铁制品表面锌层物理特性的影响,在热镀锌工艺的冷却过程当中,锌液逐渐在晶核的基础上形成的雪花状或羽毛状的晶粒形貌。

由于镀锌钢铁制品的主要用途存在一定的差异,因此市场对于热镀锌工艺当中所生成的锌花形态和大小也产生了不同的要求,生产单位以及加工机构可按需进行工艺改良与调节。

1.2 锌花的主要分类在热镀锌工艺的影响下,锌花呈现出的大小和形态各具特色,因此可按照不同的分类条件以及分类方式进行划分。

首先,可按照钢铁制品镀锌层表面锌花光亮程度对锌花进行划分,可分为平滑和粗糙两种类型,其中表面较为平滑的锌花类型形态较为完整,形成过程较为流畅,在视觉观测过程当中不存在杂质等内容,而表面较为粗糙的锌花形态可能会出现一定的欠缺,色泽均匀度较差,锌花的生成过程不够流畅,锌花之间存在着一定的杂质等情况。

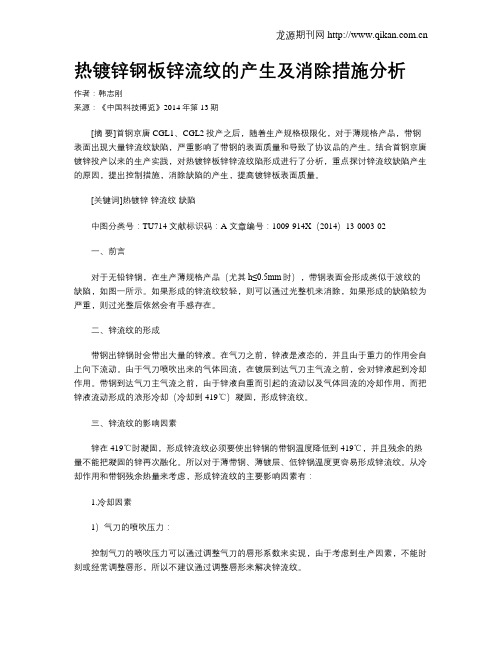

热镀锌钢板锌流纹的产生及消除措施分析

,

力的作用会 自上向下流动。 由于气刀喷吹出来的气体回流, 在镀层到达气刀主 气流 之前 , 会对 锌液起 到冷 却作用 。 带钢 到达气 刀主气 流之前 , 由于锌液 自重 而 引起的流动以及气体回流的冷却作用, 而把锌液流动形成的浪形冷却 ( 冷却到 4 1 9 ℃) 凝 固, 形 成锌 流 纹 。 三, 锌流纹的影响因素 锌 在4 1 9 " ( 2 时凝 固 , 形 成锌 流纹必 须要 使 出锌锅 的带钢 温度 降低 到4 1 9 " C, 并且残余的热量不能把凝固的锌再次融化。 所以对于薄带钢、 薄镀层、 低锌锅温 度 更容 易 形成锌 流纹 。 从 冷却 作用 和带钢 残余 热量 来考 虑 , 形成锌 流 纹的 主要

3 . 其他

1 ) 锌液 成分 对于无铅锌锅 , 我们主要考虑 的影响, 对于G I 产品, 是锌锅中不可或 缺 的一 个重 要 的成分 。 锌液 中的A J 主要有 两个 作 用 : 1 、 生成 F e 2 AI 5 的 中 间层 ,

提高锌层粘附力, 并且抑制了带钢表面F e 的 进一步溶解 2 , 促进锌渣生成, 将底 渣转化为浮渣。 但是随着锌液中A 】 含量的增大, 锌液的粘度增大 , 锌液的流动性 降低。 随着锌液流动性的变化 , 锌流纹形成的抗力也会发生变化。

当锌 锅 中A 1 含量 降低 到0 . 1 3 5 %左右时 , 则锌 锅 中便会有 底渣 生成 , 对于 生 产G I 产品, 为避免锌液成分波动产生底渣 , 含量最好保持在0 . 1 6 % 水平 以上。 此外 , 当 超过O . 2 %以后 , 镀 层 中的含 铝量镀 锌板 带走 , 而是 留在 锌锅 中 , 很大 程 度上 成 为渣 子 , 所 以锌 锅 中 的含铝 量超 过0 . 2 5 %以后 已没有 什么 意 义【 1 L 所以, 各 大企 业把 锌液 中 的 含量 一般 控制在 0 . 1 8 % 一 0 . 2 2 %。 既避 免 了底 渣的形成又避免了A l 的浪费。 正常生产时, 维持在此范围之内的任何一个值, 都 能比较好 的控制镀 层质 量 , 如果为 消 除锌 流纹缺 陷可 以把锌液 A 】 含量 控制在 高 限上。 但是为考虑到锌锅稳定性 问题 , 不建议通过调Ci e n c e a nd T e c h n o l o g y R ev i e w

热镀锌钢板锌流纹的产生及消除措施分析

热镀锌钢板锌流纹的产生及消除措施分析作者:韩志刚来源:《中国科技博览》2014年第13期[摘要]首钢京唐CGL1、CGL2投产之后,随着生产规格极限化,对于薄规格产品,带钢表面出现大量锌流纹缺陷,严重影响了带钢的表面质量和导致了协议品的产生。

结合首钢京唐镀锌投产以来的生产实践,对热镀锌板锌锌流纹陷形成进行了分析,重点探讨锌流纹缺陷产生的原因,提出控制措施,消除缺陷的产生,提高镀锌板表面质量。

[关键词]热镀锌锌流纹缺陷中图分类号:TU714 文献标识码:A 文章编号:1009-914X(2014)13-0003-02一、前言对于无铅锌锅,在生产薄规格产品(尤其h≤0.5mm时),带钢表面会形成类似于波纹的缺陷,如图一所示。

如果形成的锌流纹较轻,则可以通过光整机来消除,如果形成的缺陷较为严重,则过光整后依然会有手感存在。

二、锌流纹的形成带钢出锌锅时会带出大量的锌液。

在气刀之前,锌液是液态的,并且由于重力的作用会自上向下流动。

由于气刀喷吹出来的气体回流,在镀层到达气刀主气流之前,会对锌液起到冷却作用。

带钢到达气刀主气流之前,由于锌液自重而引起的流动以及气体回流的冷却作用,而把锌液流动形成的浪形冷却(冷却到419℃)凝固,形成锌流纹。

三、锌流纹的影响因素锌在419℃时凝固,形成锌流纹必须要使出锌锅的带钢温度降低到419℃,并且残余的热量不能把凝固的锌再次融化。

所以对于薄带钢、薄镀层、低锌锅温度更容易形成锌流纹。

从冷却作用和带钢残余热量来考虑,形成锌流纹的主要影响因素有:1.冷却因素1)气刀的喷吹压力:控制气刀的喷吹压力可以通过调整气刀的唇形系数来实现,由于考虑到生产因素,不能时刻或经常调整唇形,所以不建议通过调整唇形来解决锌流纹。

2)气流的冷却作用:气刀喷吹出来的气流,除了气刀刮锌的作用之外,还对镀层有冷却作用。

为减轻气刀喷吹气流的冷却效果,要尽可能的降低气流量。

措施具体如下:A.降低气刀距带钢的距离:气刀距离带钢的距离越近,则在其他条件一定的情况下,需要的气体压力越小,则喷吹的气流量越小,对带钢的冷却作用越小。

镀锌板表面锌灰成因及控制

镀锌板表面锌灰成因及控制

镀锌板表面锌灰成因及控制

锌灰表观现象为细微渣带在镀锌板表面沿纵向形成条带状或点状夹杂物,是一种轻微缺陷,但出现的频率高于其他渣类缺陷。

其形成原因是:锌灰是由炉鼻子处锌液面的浮渣和在炉鼻子内腔凝结的固态锌渣产生的。

这些锌渣落在带钢表面,并随带钢通过锌锅沉没辊产生以线性为主的轻微压痕,或者细微渣带在镀锌板表面沿纵向形成条带状或者点状夹杂物,从而产生锌灰缺陷。

其控制措施为:

1、优化炉鼻子氮气加湿系统

加湿系统,可以升高露点温度,使锌蒸气在锌液表面形成一层抑制锌液继续蒸发的保护膜。

当露点温度控制不当,可能过多的水蒸气产生缺陷,故而,应在实践中确定最佳的炉鼻子露点温度。

2、炉鼻子内锌渣清理

1)制作专用的捞渣勺,每班次清理2-3次炉鼻子内的浮渣。

2)增加炉鼻子内锌渣吸附清除装置,通过风机将外部热风吹入封闭的炉鼻子体内。

3)利用停机时间,降低锌锅,将炉鼻子处锌液面暴露出来后,人工扒渣。

3、带钢入锅温度控制

1)严格控制带钢入锌锅温度,因为带钢温度超过锌液20℃以上,不但会提高锌锅温度,还会导致锌渣产生数量增多。

2)严格控制锌锅温度,不超过(465±2)℃,减少锌液温度的波动,防止锌渣的形成。

4、锌液成分控制

铝和锌灰关系很大,普通镀锌板w(Al)控制范围为0.19-0.22%,合金化镀锌板w(Al)控制范围为0.10-0.15%。

5、锌锅加锌频率控制

锌液面下降,会造成炉鼻子内部浮渣黏附在炉鼻子内墙上,因此要根据锌液消耗速度合理制定加锌频率,防止锌液面上下波动过大而使浮渣在炉鼻子内壁越聚越多。

连续热镀铝锌锌花尺寸控制理论研究

连续热镀铝锌锌花尺寸控制理论研究摘要:基于连续热镀铝锌锌花生长的机理,研究锌液中加入Sb、Re、Ti等合金元素对锌花尺寸的影响,从而在生产实践中通过改变锌液中合金元素含量及过冷度等措施以达到有效控制锌花尺寸的目的。

关键词:热镀铝锌;锌花;尺寸控制1 前言镀铝锌板具有很好的防锈性能,接近不锈钢标准,并且其断口能自我修复,同样具有良好的耐腐蚀性。

此外,镀铝锌板还具有良好的表面耐刮、耐磨性,加工性能优异,适用于各种加工。

根据镀锌板表面锌花尺寸可将其分为无锌花、小锌花和大锌花三种产品,生产小锌花和大锌花产品时,可在锌液中加入少量的Pb 和Sb,通过控制带钢出锌锅后(镀后冷却段)的冷却速度、锌液中Pb和Sb含量以调整产品锌花大小。

当锌液中不含Sb时,可得到无锌花产品。

由于用途和区域性差异,对产品的要求也不相同,如彩涂基板需要无锌花产品为原材料,工业通风管道、外露雨水管道要求采用大锌花产品,欧洲大部分国家更青睐于无锌花,南美地区则更喜欢大锌花。

因此,在同一条生产线上通过改变镀后冷却速度、锌液中Sb含量等工艺条件,生产出不同的产品以满足不同用户的需求,对于提高冷轧企业综合竞争力具有重要意义。

2 锌花生长机理研究J.Strutzenberger等提出的锌花生长双阶段模型是目前普遍被认可的,认为锌花生长过程可分为以下阶段:⑴在锌液与板材的界面处快速生产形核,树枝状结晶瞬间形成并沿界面迅速生长,直到将板材表面完全覆盖。

这一过程已确定了锌花的尺寸和形状。

⑵树枝状结晶向锌层厚度方向上继续生长,生长速度缓慢,但部分具有取向性结晶生长速度较快,与此同时析出溶质。

⑶随着锌层结晶向外继续凝固至锌-空气界面时,树枝状晶体生长结束。

⑷最后是残余液相的缓慢凝固过程,树枝状结晶生长过程中向周围液相中析出大量溶质元素,因此残余液相中溶质元素含量较高。

这一过程决定了锌花的明暗程度。

3锌液中Sb等合金元素的作用向锌液中加入一定比例的Sb等合金元素后,在锌花生长的第1阶段,合金元素将树枝状结晶形成所必需的形核大都溶解了,锌液与板材的界面形核数量减少,因此最终会得到大锌花。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

t e fco s o ah tmp r t r n o g n s f i c mi g s p o i g an sz s r s a c e . h a tr f b t e e au e a d r u h e s o n o n t n Z ri i i e e r h d i r e

实 际生 产过 程中控制无铅锌锅连续热镀锌带钢表面锌花尺寸 的措施 。 关键词 无 铅锌 锅 锌花 光整 锌液温度 基板粗糙度

The Re s n o pa l r a in o ntnu usHo p a o fZiS ng e Fo m to fCo i o tDi

Fi al n ly,t a u e ft o to l g o h p n l ie o o tn o sh td p g la ii t p he me s r s o he c nr l n ft e Zis a g esz n c n i u u o i a v n zng sr i i i r u h o wa d . s b o g tfr r s

srp t i

连续热镀锌产品以其优 良的耐腐蚀性 、较低 的生 产 成本 、良好 的外 观质 量广 泛应 用 于家 电行 业和汽车行业。由于家电行业和汽车行业使用 的 镀锌板绝大部分需要涂装 ,而带锌花镀锌板由于 锌花 表 面 凹凸不平会 严 重影 响到 涂装后 的表 面质

量 。因此 ,为 保证 外观 质量 ,家 电行业 和 汽 车行 业一 般要 求使 用无 锌花镀 锌 板 。 研究 表 明 ,锌 液 成 分 中如 果 含 有 一 定 量 的 铅 、锑 、锡 和镉 等 元 素 则 会 显 著 降 低 锌 液 的 熔

Ke o d b t t o tP yW r s ah wi u b, Z p n l , s i a s Z e ea u e, r u h e s o e i c mi g h is a g e k n p s , i tmp r t r o g n s f t n o n h

A sr c T i p p r e p an h o ma in p i c p e o i s a ge o o i a v n z g s p b t t h s a e x li s t e f r t r i l f Z p n l n h t d p g la ii t a o n n i r

光整 机 使 用 直 径 为 60 m 的 工 作 辊 时 ,在 0 m 06 断 后伸 长率 下 ,光整轧 制力 为 10—10t .% 5 8 。 这 种情 况下 ,光 整工 序对 镀锌板 表 面锌花 的破 碎 效 果差 ,造 成 镀 锌 板 表 面存 在 明显 的小 锌 花 问

点,使镀锌板表面形成锌花。因此 ,生产无锌花 镀锌 板 的连续 热镀 锌线 一般 采取 控制 锌液 中上 述 元素的含量来保证 其成 品表面 的锌 花尺寸 ( 下

s ra e a d a ay e h f cs o h ic s a l fHDG t p s ra e.By v ru fe p rme t u f c n n lz s t e e f t ft e zn p nge o e sr u f c i it e o x e i n s,

无 铅锌 液 生产 出的镀 锌板 表 面锌 花 尺寸也存 在 明

显的差异 ,同时,对于汽车 、家电行业广泛使用 的无间隙原子钢 (F ) I 钢 ,由于其屈服强度受光 整断后 伸长 率影 响非 常 明显 ,为保证 较低 的 屈服 强度 ,一般生产时使用 的光整断后伸长率非常低 ( .% 一0 8 ) 06 .% ,导 致 光 整 轧 制 力 非 常低 ,如

热镀锌 线 生产 的镀锌 板表 面锌 花尺 寸 的影 响 因 素 进 行研 究 ,并寻 找相 关控 制措施 来 降低该 问题 的

影 响。

孔 凡庆 :2 0 04年毕业 于北京科技 大学 ,现在北京首钢冷轧薄板有 限公 司

从事镀锌工艺技术及产 品开发工作 。收稿/ 0 11 -8 2 1 -00

Gav n zn ti t e u f c n Ba h wih u b l a ii g S rp S e lS r a e o t t o tP

K N a qn WA G Y n Q h n u L U D ce g L o g O G F n ig N a g IC u y O eh n I n Y ( e igS og n odR ln o,Ld ) B in hu a gC l o igC . t. j l

无 铅

孔凡庆 王

摘 要

洋 齐春雨 娄德成 李

勇

( 北京首 钢冷 轧薄板 有 限公 司)

阐述了连续热镀锌过程 中带钢表面锌花 的形成 机理 ,分析 了无 铅锌锅连续 热镀锌带 钢表 面锌 花 的

影响因素 ,通过试验研究 了锌液温度和基板粗糙度等 因素对连续热 镀锌钢板表 面锌花尺 寸的影 响 ,提出 了

2 1 过冷度 .

称无 铅锌 液 ) ,同时 ,镀 锌 后 续 处 理过 程 中使 用 光 整 工序破 碎镀 锌板 表 面锌 花 ,达到成 品镀锌 板 表 面 无锌 花 的效果 。实 际生 产过 程 中 ,采 用 这种

题, 严重时锌花尺 寸大于 1 m,对后续使 用造 m 成 一定 影 响 。因此 ,非常 有必要 对无 铅锌 锅 连续