工业气体制备通用规范征求意见稿2020

合成氨行业规范条件(征求意见稿)

附件1合成氨行业规范条件(征求意见稿)为促进合成氨行业结构调整和产业升级,推动行业高质量发展,根据国家有关法律法规,按照“科学选址、技术先进、资源节约、安全环保”的可持续发展原则,制定本规范条件。

一、总则(一)本规范条件适用于中华人民共和国境内(香港、澳门、台湾地区除外)所有类型合成氨企业,是促进合成氨行业技术进步的引导性文件,不具有行政审批的前置性和强制性。

二、总体要求(二)合成氨企业应符合国家及地方有关法律法规、产业政策、标准规范、发展规划及国土空间规划要求。

(三)合成氨企业外部防护距离应符合相关国家标准或规范要求。

新建合成氨装置应布局在一般或较低安全风险与焦化等装置配套建设的化工园区(焦炉气等工业尾气综合利用除外),并符合化工园区总体规划、产业发展规划、规划环评和“禁限控”目录。

三、质量、技术和装备(四)合成氨企业应建立、实施并保持满足《质量管理体系要求》(GB19001)要求的质量管理体系,并通过质量管理体系第三方认证。

合成氨产品质量应符合《液体无水氨》(GB536)国家标准。

(五)鼓励合成氨企业采用大型或超大型高效煤气化、废锅或半废锅流程、大型低压氨合成、大型先进流程空分、一氧化碳等温变换、余热余压综合利用、高效氨合成催化剂、大型高压煤粉锅炉和三废炉等技术装备改造提升现有装置。

加快淘汰列入《产业结构调整指导目录》淘汰类的设备、工艺。

(六)合成氨企业应采用集散控制系统(DCS)、安全仪表系统(SIS)、电气控制系统(ECS)、过程控制系统(PCS)优化控制生产过程。

鼓励企业构建生产经营、市场和供应链等分析模型,强化全过程一体化管控。

四、节能降碳和资源综合利用(七)合成氨企业应建立、实施并保持满足《能源管理体系要求及使用指南》(GB23331)要求的能源管理体系,能源计量器具应符合《用能单位能源计量器具配备和管理通则》(GB17167)有关要求。

鼓励企业建立能源管控中心,开展能源管理体系第三方认证。

《上海市工业炉窑大气污染物排放标准》征求意见稿编制说明

《工业炉窑大气污染物排放标准》(二次征求意见稿)编制说明《上海市工业炉窑大气污染物排放标准》编制组二〇〇八年十二月目录编制说明 (1)1 制订本标准的依据、必要性和基本思路 (1)1.1 项目依据及工作回顾 (1)1.1.1 项目来源和依据 (1)1.1.2 工作回顾 (1)1.2 标准制定必要性 (3)1.2.1相关行业发展概况 (3)1.3.5 工业炉窑的分类 (9)1.2.2现行排放标准存在的主要问题 (11)1.2.3 制定本标准的目的和意义 (12)1.3 标准制定总体思路 (12)1.3.1 标准制定原则 (12)1.3.2 主要技术依据 (13)1.3.3 标准内容框架 (13)1.3.4 标准的适用范围 (13)2 排放限值及技术要求的确定 (14)2.1 区域和时段划分 (14)2.2大气污染物排放限值制定依据 (14)2.2.1 污染物控制指标的确定 (15)2.2.2 污染物的控制技术分析 (15)(一)燃料替代 (15)(二)燃烧技术 (16)(三)装备及控制等 (17)2.2.2.2 污染物控制技术分析 (18)(一)熔化炉 (18)2.2.2.4 氮氧化物控制技术分析 (22)2.2.2 烟尘排放限值确定 (22)2.2.2.1排放浓度标准值的计算 (22)2.2.2.1 熔炼炉 (24)2.2.2.2 熔化炉 (25)2.2.2.3 加热炉 (28)2.2.2.4 热处理炉 (29)2.2.2.5 干燥炉、窑 (30)2.2.2.6 非金属焙(锻)烧炉窑、耐火材料窑 (30)2.2.2.7 陶瓷、搪瓷、砖瓦窑 (31)2.2.2.8 其它炉窑 (31)2.2.3.1 二氧化硫排放限值的制定依据 (31)2.2.3.2 氮氧化物排放限值的制定依据 (34)2.2.3.3 其它有害污染物的制定依据 (36)2.2.4 工业炉窑辅助工艺颗粒物排放 (40)2.2.5 污染物最高允许排放速率的确定 (40)2.2.6 工业炉窑颗粒物无组织排放限值的确定 (44)3 本标准与国内外相关排放标准的比较 (45)3.1 与国内排放标准的比较 (45)3.1.1 国家标准对比 (45)3.1.2 地方标准对比 (47)3.2 与国外排放标准的比较 (49)4 相关技术规定和监测要求 (51)4.1工业炉窑的烟囱高度 (51)4.2工业炉窑的测试工况 (51)4.3无组织排放烟尘的监测 (51)4.4关于工业炉窑过量空气系数的换算值 (52)5对附录的补充说明 (53)5.1β射线法 (53)5.1.1实验目的 (54)5.1.2实验器材 (54)5.1.3实验步骤 (54)5.1.4实验结果及数据处理 (54)5.1.5结论 (56)5.2其他分析方法 (56)6标准实施后的社会、经济、环境效益 (56)6.1 污染物控制技术选择 (56)6.1.1 颗粒物控制 (57)6.1.2 脱硫及其它 (58)6.1.3 计算例 (59)6.2环境投资的估算 (59)6.3 环境效益 (60)上海市《工业炉窑大气污染物排放标准》征求意见稿编制说明1 制订本标准的依据、必要性和基本思路1.1 项目依据及工作回顾1.1.1 项目来源和依据2006年,上海市环保局将“上海市《工业炉窑大气污染物排放标准研究》项目”列入2006年第一批环保科研招标项目,确定由上海市环境监测中心、东华大学和同济大学组成课题组。

气体充装软管安全技术要求(征求意见稿)

ICS23.040.70T/CCGA CCS J 15中国工业气体工业协会团体标准T/CCGA 20002—XXXX气体充装软管安全技术要求Safety requirments for gases filling hoses(征求意见稿)在提交反馈意见时,请将您知道的相关专利连同支持性文件一并附上。

XXXX-XX-XX发布XXXX-XX-XX实施目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 分类 (1)5 技术要求 (3)6 试验方法 (5)7 检验规则 (6)8 标志、包装、储运 (7)前言本文件按照GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。

本文件的发布机构不承担识别专利的责任。

本文件由中国工业气体工业协会提出并归口。

本文件起草单位:本文件主要起草人:本文件为首次发布。

T/CCGA 20002—XXXX气体充装软管安全技术要求1 范围本文件规定了气体充装软管的技术要求、试验方法、检验规则及标志、包装、储运。

本文件适用于充装焊接、切割、气态燃料(如氧气、乙炔、燃用及车用液化石油气“LPG”、天然气)等助燃、可燃性气体、不可燃性惰性气体和高纯、电子、特种气体等气体的软管。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志GB/T 5563-2013 橡胶和塑料软管及软管组合件静液压试验方法GB/T 7528 橡胶和塑料软管及软管组合件术语GB/T 9574 橡胶塑料管和软管组合件试验压力、爆破压力与最大工作压力的比率GB/T 14525 波纹金属软管通用技术条件GB 50235 工业金属管道工程施工及验收规范JB/T 8856 溶解乙炔设备T/CCGA 20001 低温波纹金属软管安全技术条件3 术语和定义GB/T 7528、GB/T 14525界定的术语和定义适用于本文件。

《2020年挥发性有机物治理攻坚方案(征求意见稿)》编制说明

附件3《2020年挥发性有机物治理攻坚方案(征求意见稿)》编制说明为全面加强2020年挥发性有机物(VOCs)治理,降低臭氧(O3)污染影响,保障人民群众身体健康,生态环境部研究起草了《2020年挥发性有机物治理攻坚方案(征求意见稿)》(以下简称《攻坚方案》)。

现将有关情况说明如下。

一、编制背景和起草过程(一)编制背景近年来,蓝天保卫战取得积极进展,环境空气质量持续改善,2019年细颗粒物(PM2.5)未达标地级及以上城市平均浓度为40微克/立方米,与2015年相比下降23.1%。

但O3污染问题日益凸显,2019年,全国337个地级及以上城市O3浓度为148微克/立方米,与2015年相比上升21%;以O3为首要污染物的超标天数占总超标天数的41.8%,仅次于PM2.5(占45%)。

因此,在持续推进PM2.5污染治理的同时,要加大O3污染治理力度,遏制O3浓度快速上升的势头。

研究表明,VOCs是现阶段重点区域O3生成的主控因子,加强VOCs治理是控制O3污染的有效途径。

2017年9月,我部会同有关部委联合发布《“十三五”挥发性有机物污染防治工作方案》,细化了“十三五”VOCs污染防治的主要任务和保障措施。

2018年6月,国务院发布《打赢蓝天保卫战三年行动计划》,对“十三五”中后期VOCs污染防治工作做了全面部署。

2019年6月,我部印发《重点行业挥发性有机物综合治理方案》,明确了推进重点行业VOCs综合整治工作的主要目标、控制思路与要求、治理任务和保障措施。

同时,“行业+综合”的VOCs排放标准体系基本形成,已出台涉VOCs排放标准11项,《挥发性有机物无组织排放控制标准》以及制药、涂料、油墨及胶粘剂等行业排放标准将于2020年7月1日起全面实施。

我国VOCs治理工作虽然取得一些进展,但VOCs管控能力依然薄弱,VOCs污染尚未得到有效控制。

2020年是打赢蓝天保卫战收官之年,对照目标任务梳理分析发现,VOCs治理是当前大气污染防治工作存在的主要问题和突出短板,有必要印发攻坚方案进行专门部署。

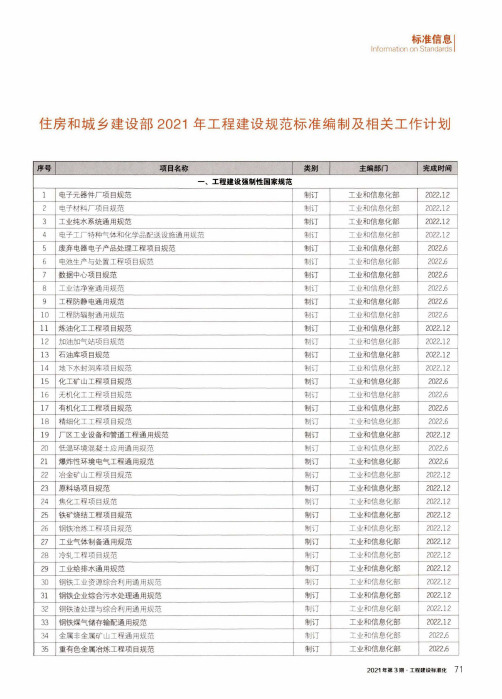

住房和城乡建设部2021年工程建设规范标准编制及相关工作计划

标准信息Information on Standards 住房和城乡建设部2021年工程建设规范标准编制及相关工作计划序号项目名称麵主编部门完成时间一、工程建设强制性国家规范1电子元器件厂项目规范制订工业和信息化部2022.122电子材料厂项目规范制订工业和信息化部2022.123工业纯水系统通用规范制订工业和信息化部2022.124电子工厂特种气体和化学品配送设施通用规范制订工业和信息化部2022.125废弃电器电子产品处理工程项目规范制订工业和信息化部2022.66电池生产与处置工程项目规范制订工业和信息化部2022.67数据中心项目规范制订工业和信息化部2022.68工业洁净室通用规范制订工业和信息化部2022.69工程防静电通用规范制订工业和信息化部2022.610工程防辐射通用规范制订工业和信息化部2022.611炼油化工工程项目规范制订工业和信息化部2022.1212加油加气站项目规范制订工业和信息化部2022.12 13石油库项目规范制订工业和信息化部2022.1214地下水封洞库项目规范制订工业和信息化部2022.12 15化工矿山工程项目规范制订工业和信息化部2022.616无机化工工程项目规范制订工业和信息化部2022.617有机化工工程项目规范制订工业和信息化部2022.618精细化工工程项目规范制订工业和信息化部2022.619厂区工业设备和管道工程通用规范制订工业和信息化部2022.12 20低温环境混凝土应用通用规范制订工业和信息化部2022.621爆炸性环境电气工程通用规范制订工业和信息化部2022.622冶金矿山工程项目规范制订工业和信息化部2022.12 23原料场项目规范制订工业和信息化部2022.12 24焦化工程项目规范制订工业和信息化部2022.12 25铁矿烧结工程项目规范制订工业和信息化部2022.12 26钢铁冶炼工程项目规范制订工业和信息化部2022.12 27工业气体制备通用规范制订工业和信息化部2022.12 28冷轧工程项目规范制订工业和信息化部2022.12 29工业给排水通用规范制订工业和信息化部2022.12 30钢铁工业资源综合利用通用规范制订工业和信息化部2022.12 31钢铁企业综合污水处理通用规范制订工业和信息化部2022.12 32钢铁渣处理与综合利用通用规范制订工业和信息化部2022.12 33钢铁煤气储存输配通用规范制订工业和信息化部2022.12 34金属非金属矿山工程通用规范制订工业和信息化部2022.635重有色金属冶炼工程项目规范制订工业和信息化部2022.62021年第3期•工程建设标准化71标准信息Information on Standards(续表>序号项目名称类别主编部门|完成时间36有色金属矿山工程项目规范制订工业和信息化部2022.637i建筑防护通用规范制订工业和信息化部2022.638有色轻金属冶炼工程项目规范制订工业和信息化部2022.639稀有金属及贵金属冶炼工程项目规范制订工业和信息化部2022.640硅材料工程项目规范制订工业和信息化部2022.641有色金属加工工程项目规范制订工业和信息化部2022.642索道工程项目规范制订工业和信息化部2022.643工业建筑供暖通风与空气调节通用规范制订工业和信息化部2022.644化纤工程项目规范制订工业和信息化部2022.12 45产业用纺织品工程项目规范制订工业和信息化部2022.12 46纺织工程项目规范制订工业和信息化部2022.12 47染整工程项目规范制订工业和信息化部2022.12 48服装及家用纺织品工程项目规范制订工业和信息化部2022.12 49信息通信网络工程项目规范制订工业和信息化部2022.650信息通信管线工程项目规范制订工业和信息化部2022.651信息通信局站及配套工程项目规范制订工业和信息化部2022.652邮政与快递营业场所项目规范制订国家邮政局2022.12 53邮政与快递处理场所项目规范制订国家邮政局2022.12 54广播电视传输覆盖网络工程项目规范制订国家广播电视总局2022.655广播电视制播工程项目规范制订国家广播电视总局2022.656液化天然气工程项目规范制订国家能源局2022.12 57油田地面工程项目规范制订国家能源局2022.12 58气田地面工程项目规范制订国家能源局2022.12 59输气管道工程项目规范制订国家能源局2022.12 60石油天然气设备与管道腐蚀控制和隔热通用规范制订国家能源局2022.12 61输油管道工程项目规范制订国家能源局2022.12 62管道穿越和跨越通用规范制订国家能源局2022.12 63煤炭工业矿井工程项目规范制订国家能源局2022.12 64煤炭工业矿区辅助设施项目规范制订国家能源局2022.12 65煤炭洗选加工工程项目规范制订国家能源局2022.12 66煤炭工业矿区总体规划通用规范制订国家能源局2022.1267矿山供配电通用规范制订国家能源局、工业和信息化部2022.1268煤炭工业露天矿工程项目规范制订国家能源局2022.12 69煤矿瓦斯抽采与综合利用工程项目规范制订国家能源局2022.1270矿山工程地质勘察与测量通用规范制订国家能源局、工业和信息化部2022.1271矿山特种结构通用规范制订国家能源局、工业和信息化部2022.1272风力发电工程项目规范制订国家能源局2022.6 72 工程建设标准化• 2021年第3期标准信息Information on Standards(续表)序号项目名称类别主编部门完成时间73太阳能发电工程项目规范制订国家能源局2022.674输电工程项目规范制订国家能源局2022.675配电工程项目规范制订国家能源局2022.676电力接地通用规范制订国家能源局2022.677电力工程电气装置施工安装及验收通用规范制订国家能源局2022.678变电工程项目规范制订国家能源局2022.679电力系统规划通用规范制订国家能源局2022.680火力发电工程项目规范制订国家能源局2022.681核电工程常规岛项目规范制订国家能源局2022.6二、工程建设标准(一)国家标准1《传染病医院建筑设计规范> GB50849-2014局部修订国家卫生健康委2022.62(综合医院建筑设计规范〉G B51039-2014局部修订国家卫生健康委2022.63〈工业企业总平面设计规范> G B50187-2012局部修订工业和信息化部2022.64〈供配电系统设计规范〉GB50052-2009局部修订工业和信息化部2022.65《机械工业工程节能设计规范》G B50910-2013局部修订工业和信息化部2022.66<石油化工设计能耗计算标准》GB/T50441 -2016局部修订工业和信息化部2022.67〈石油化工静设备安装工程施工质量验收规范》G B50461 -2008局部修订工业和信息化部2022.68<隔热耐磨衬里技术规范〉GB50474-2008局部修订工业和信息化部2022.69《石油化工安全仪表系统设计规范>GB/T50770-2013局部修订工业和信息化部2022.610<石油化工粉体料仓防静电燃爆设计规范〉G B50813-2012局部修订工业和信息化部2022.611〈水电工程设计防火规范〉GB50872-2014局部修订国家能源局2022.612〈油气长输管道工程施工及验收规范〉GB50369-2014局部修订国家能源局2022.613《消防给水及消火栓系统技术规范》GB50974-2014局部修订住房和城乡建设部、应急管理部2022.614〈自动喷水灭火系统设计规范》GB50084-2017局部修订住房和城乡建设部、应急管理部2022.615〈地下水监测工程技术规范> G B/T51040-2014局部修订水利部、自然资源部2022.616〈小型水电站安全检测与评价规范〉GB/T50876-2013局部修订水利部2022.617〈水利工程工程量清单计价规范>G B50501 -2007局部修订水利部2022.618<水利泵站施工及验收规范》G B/T51033-2014局部修订水利部2022.619〈民用建筑能耗标准>GB/T51161-2016局部修订住房和城乡建设部2022.620(空调通风系统运行管理标准》GB50365-2019局部修订住房和城乡建设部2022.621(冰雪景观建筑技术标准〉G B51202-2016局部修订住房和城乡建设部2022.6(二1行业标准1〈房屋白蚁预防技术规程》JGJ/T245-2011局部修订住房和城乡建设部2022.62(老年人照料设施建筑设计标准> JGJ450-2018局部修订住房和城乡建设部2022.63〈索结构技术规程> JGJ257-2012局部修订住房和城乡建设部2022.64〈冷乳带肋钢筋混凝土结构技术规程》JGJ95-2011局部修订住房和城乡建设部2022.65<管道燃气自闭阀>CJ/T447-2014局部修订住房和城乡建设部2022.62021年第3期•工程建设标准化 73标准信息Information on Standards(续表)序号项目名称类别主编部门完成时间]三、标准翻译1《大宗气体纯化及输送系统工程技术规范》GB50724-2011中译英工业和信息化部2022.6 2《电子工业废水废气处理工程施工及验收规范》GB51137-2015中译英工业和信息化部2022.6 3《太阳能电池生产设备安装工程施工及质量验收规范》G B51206-2016中译英工业和信息化部2022.6 4〈视频显示系统工程测量规范》GB/T50525-2010中译英工业和信息化部2022.6 5《微组装生产线工艺设计规范》GB/T51198-2C16中译英工业和信息化部2022.6 6〈扩声系统工程施工规范> GB50949-2013中译英工业和信息化部2022.6 7《建筑废弃物再生工厂设计标准》G B51322-2018中译英工业和信息化部2022.6 8〈空分制氧设备安装工程施工与质量验收规范》GB50677-2011中译英工业和信息化部2022.6 9《铁尾矿砂混凝土应用技术规范》G B51032-2014中译英工业和信息化部2022.6 10〈烟气脱硫机械设备工程安装及验收规范>GB50859_2013中译英工业和信息化部2022.6 11《钢铁企业余能发电机械设备工程安装与质量验收规范》G B50971 -2014中译英工业和信息化部2022.6 12<石油化工大型设备吊装现场地基处理技术标准》G B/T51384-2019中译英工业和信息化部2022.6 13《建筑防腐蚀工程施工规范》GB50212-2014中译英工业和信息化部2022.6 14<建筑防腐蚀工程施工质量验收标准》GB/T50224-2018中译英工业和信息化部2022.6 15《煤矿井下煤炭运输设计规范》GB51179-2016中译英国家能源局2022.6 16《煤矿井下辅助运输设计规范》GB50533-2009中译英国家能源局2022.6 17C水利水电工程结构可靠性设计统一标准》G B50199-2013中译英国家能源局2022.6 18〈水工建筑物荷载标准> G&T51394-2020中译英国家能源局2022.6 19《城市轨道交通综合监控系统工程技术标准》GB/T50636-2018中译英住房和城乡建设部2022.6 20<民用建筑工程室内环境污染控制标准)GB50325-2020中译英住房和城乡建设部2022.6 21《城市轨道交通自动售检票系统工程质量验收标准》G B/T50381 -2018中译英住房和城乡建设部2022.6 22《城市轨道交通公共安全防范系统工程技术规范》GB51151-2016中译英住房和城乡建设部2022.6 23《既有建筑绿色改造评价标准》G B A T51141 -2015中译英住房和城乡建设部2022.6 24《建筑结构检测技术标准》GB/T50344-2019中译英住房和城乡建设部2022.6 25《建筑装饰装修工程质量验收标准》GB50210-2018中译英住房和城乡建设部2022.6 26{建筑与桥梁结构监测技术规范》GB50982-2014中译英住房和城乡建设部2022.6 27《屋盖结构风荷载标准》JGJ/T481-2019中译英住房和城乡建设部2022.6四、国际标准1智慧城市基础设施-城市治理与服务数字化管理框架与数据制订住房和城乡建设部2022.6五、专项工作1工程建设规范与标准技术协调及质量审核(2021年度)专项工作住房和城乡建设部2021.12 2工程建设标准定额专项经费管理及绩效管理(2021年度)专项工作住房和城乡建设部2021.12 3安全生产和安全防范标准管理(2021年度)专项工作住房和城乡建设部2021.12 4工程建设标准化年度发展研究报告(2021年度)专项工作住房和城乡建设部2021.12 5城乡建设专项规划标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.12 6工程勘察与测量标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.12 7建筑设计标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.12 8建筑地基基础标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.12 9建筑结构(抗震)标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1274工程建设标准化•2021年第3期标准信息Information on Standards(续表)序号项目名称类别主编部门完成时间10建筑给水排水标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1211建筑环境与节能标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1212建筑电气标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1213建筑工程质量标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1214建筑施工安全标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1215建筑维护加固与房地产标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1216市政给水排水标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1217道路与桥梁标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1218燃气标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1219供热标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1220市容环境卫生标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1221风景园林标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1222城市轨道交通标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1223信息技术应用标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1224建筑制品与构配件标准复审及技术审核(2021年度)专项工作住房和城乡建设部2021.1225工程建设国家标准复审(消防工程部分,2021年度)专项工作住房和城乡建设部2021.1226工程建设国家标准复审(水利工程部分,2021年度)专项工作水利部2021.1227工程建设国家标准复审(公路工程部分,2021年度)专项工作交通运输部2021.1228工程建设国家标准复审(水运工程部分,2021年度)专项工作交通运输部2021.1229工程建设国家标准复审(农业工程部分,2021年度)专项工作农业农村部2021.1230工程建设国家标准复审(通信工程部分,2021年度)专项工作工业和信息化部2021.1231工程建设国家标准复审(电子工程部分,2021年度)专项工作工业和信息化部2021.1232工程建设国家标准复审(化工工程部分,2021年度)专项工作工业和信息化部2021.1233工程建设国家标准复审(有色金属工程部分,2021年度)专项工作工业和信息化部2021.1234工程建设国家标准复审(石油天然气工程部分,2021年度)专项工作国家能源局2021.1235工程建设国家标准复审(石油化工工程部分,2021年度)专项工作工业和信息化部2021.1236工程建设国家标准复审(冶金工程部分,2021年度)专项工作工业和信息化部2021.1237工程建设国家标准复审(轻工工程部分,2021年度)专项工作工业和信息化部2021.1238工程建设国家标准复审(建材工程部分,2021年度)专项工作工业和信息化部2021.1239工程建设国家标准复审(纺织工程部分,2021年度)专项工作工业和信息化部2021.1240工程建设国家标准复审(医疗卫生工程部分,2021年度)专项工作国家卫生健康委2021.1241工程建设国家标准复审(林业和草原工程部分,2021年度)专项工作国家林业和草原局2021.1242工程建设国家标准复审(广电工程部分,2021年度)专项工作国家广播电视总局2021.1243工程建设国家标准复审(煤炭工程部分,2021年度)专项工作国家能源局2021.1244工程建设国家标准复审(电力工程部分,2021年度)专项工作国家能源局2021.1245工程建设国家标准复审(医药工程部分,2021年度)专项工作工业和信息化部2021.1246工程建设国家标准复审(机械工程部分,2021年度)专项工作工业和信息化部2021.1247工程建设国家标准复审(兵器工程部分,2021年度)专项工作国家国防科技工业局2021.1248工程建设国家标准复审(商贸工程部分,2021年度)专项工作商务部2021.1249工程建设国家标准复审(粮食仓储和物资储备工程部分,2021年度)专项工作国家粮食和物资储备局2021.1250工程建设国家标准复审(核工业工程部分,2021年度)专项工作国家国防科技工业局2021.122021年第3期•工程建设标准化 75。

工业用气体供应标准合同(2024年修订)

工业用气体供应标准合同(2024年修订)本合同目录一览第一条定义与术语解释1.1 工业用气体1.2 供应量1.3 供气设施1.4 接收设施1.5 合同期限1.6 违约1.7 损害赔偿第二条供应气体种类与规格2.1 气体种类2.2 气体规格2.3 质量标准2.4 检测与检验第三条供应数量与供应时间3.1 供应数量3.2 供应周期3.3 供应时间3.4 临时调整第四条价格与支付条款4.1 价格4.2 支付方式4.3 发票开具4.4 付款期限第五条运输与交付5.1 运输方式5.2 交付地点5.3 风险转移5.4 损坏与丢失第六条质量保证与售后服务6.1 质量保证6.2 售后服务6.3 投诉处理6.4 质量纠纷解决第七条合同的变更与解除7.1 变更条件7.2 解除条件7.3 变更与解除的通知第八条违约责任8.1 供应方的违约8.2 接收方的违约8.3 违约的赔偿第九条不可抗力9.1 不可抗力的定义9.2 不可抗力的通知9.3 不可抗力的后果第十条争议解决10.1 争议解决方式10.2 仲裁地点10.3 仲裁结果的执行第十一条合同的生效、修改与终止11.1 合同的生效11.2 合同的修改11.3 合同的终止第十二条保密条款12.1 保密信息的定义12.2 保密义务12.3 保密信息的例外第十三条法律适用与争议解决13.1 法律适用13.2 争议解决第十四条其他条款14.1 合同的转让14.2 附件14.3 通知机制14.4 合同的完整性与冲突条款第一部分:合同如下:第一条定义与术语解释1.1 工业用气体本合同所指的工业用气体包括但不限于氧气、氮气、氩气、二氧化碳等,具体种类与规格见附件一。

1.2 供应量供应量是指供应方在合同期限内按照约定的周期和数量向接收方供应工业用气体的总量。

1.3 供气设施供气设施包括供应方用于生产、储存、运输工业用气体的所有设备和技术。

1.4 接收设施接收设施是指接收方用于接收、储存、使用工业用气体的所有设备和技术。

工业建筑供暖通风与空气调节通用规范征求意见稿

工程建设强制性国家规范《工业建筑供暖通风与空气调节通用规范》(征求意见稿)电子邮箱:renzc@。

通信地址:北京市复兴路12号;邮编:100038。

2020年9月目次1总则 (1)2基本规定 (2)3建筑热工与室内环境参数 (5)3.1 围护结构热工 (5)3.2 室内环境参数 (5)4室外计算参数及负荷计算 (6)5供暖 (7)5.1 一般规定 (7)5.2 散热器供暖 (7)5.3 热水辐射供暖 (8)5.4 燃气红外线辐射供暖 (8)5.5 热风供暖 (8)5.6 电热供暖 (8)6空气调节 (10)6.1 一般规定 (10)6.2 直接膨胀式空气调节系统 (10)6.3 空气、水空气调节系统 (10)7冷热源 (12)7.1 一般规定 (12)7.2 冷源 (12)7.3 热源 (13)8通风 (14)8.1 一般规定 (14)8.2 自然通风 (14)8.3 机械通风 (14)8.4 事故通风 (15)9除尘与有害气体净化 (16)9.1 一般规定 (16)9.2 除尘 (16)9.3有害气体净化 (17)附:起草说明 (19)1 总则1.0.1 为在工程建设中保障人身健康和生命财产安全、国家安全、生态环境安全,满足工业生产与职业健康对环境的基本要求及经济社会管理基本需要,依据有关法律、法规,制定本规范。

1.0.2 新建、扩建和改建的工业建筑供暖通风与空气调节的设计、施工、验收、运行维护及拆除必须遵守本规范。

1.0.3本规范是工业建筑供暖通风与空气调节设计、施工、验收、运行维护及拆除过程中技术和管理的基本要求。

当工业建筑供暖通风与空气调节采用的设计方法、材料、构件、技术措施、施工质量控制与验收检验内容或方法等与本规范的规定不一致,但经合规性评估符合本规范的要求时,应允许使用。

1.0.4 工业建筑供暖通风与空气调节的设计、施工、验收、运行维护及拆除,除应遵守本规范外,尚应遵守国家现行有关规范的规定。

厂区工业设备和管道工程通用规范

厂区工业设备和管道工程通用规范征求意见稿2023-11前言为适应国际技术法规与技术标准通行规则,2016年以来,住房和城乡建设部陆续印发《深化工程建设标准化工作改革的意见》等文件,提出政府制定强制性标准、社会团体制定自愿采用性标准的长远目标,明确了逐步用全文强制性工程建设规范取代现行标准中分散的强制性条文的改革任务,逐步形成由法律、行政法规、部门规章中的技术性规定与全文强制性工程建设规范构成的“技术法规”体系。

关于规范种类。

强制性工程建设规范体系覆盖工程建设领域各类建设工程项目,分为工程项目类规范(简称项目规范)和通用技术类规范(简称通用规范)两种类型。

项目规范以工程建设项目整体为对象,以项目的规模、布局、功能、性能和关键技术措施等五大要素为主要内容。

通用规范以实现工程建设项目功能性能要求的各专业通用技术为对象,以勘察、设计、施工、维修、养护等通用技术要求为主要内容。

在全文强制性工程建设规范体系中,项目规范为主干,通用规范是对各类项目共性的、通用的专业性关键技术措施的规定。

关于五大要素指标。

强制性工程建设规范中各项要素是保障城乡基础设施建设体系化和效率提升的基本规定,是支撑城乡建设高质量发展的基本要求。

项目的规模要求主要规定了建设工程项目应具备完整的生产或服务能力,应与经济社会发展水平相适应。

项目的布局要求主要规定了产业布局、建设工程项目选址、总体设计、总平面布置以及与规模相协调的统筹性技术要求,应考虑供给能力合理分布,提高相关设施建设的整体水平。

项目的功能要求主要规定项目构成和用途,明确项目的基本组成单元,是项目发挥预期作用的保障。

项目的性能要求主要规定建设工程项目建设水平或技术水平的高低程度,体现建设工程项目的适用性,明确项目质量、安全、节能、环保、宜居环境和可持续发展等方面应达到的基本水平。

关键技术措施是实现建设项目功能、性能要求的基本技术规定,是落实城乡建设安全、绿色、韧性、智慧、宜居、公平、有效率等发展目标的基本保障。

环保部:《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单的公告(征求意见稿)

环保部:《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单的公告(征求意见稿)关于征求《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单(征求意见稿)意见的函各有关单位:为贯彻《中华人民共和国环境保护法》和《中华人民共和国大气污染防治法》,完善国家大气污染物排放标准,我部组织制订了《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单,拟以环境保护部公告形式发布。

现印送给你们,请研究并提出书面意见,于2017年6月22日前将意见反馈我部,逾期未反馈请允许视为无意见。

上述文件可登录我部网站(/)“意见征集”栏目检索查阅。

联系人:环境保护部大气环境管理司王凤通信地址:北京市西城区西直门南小街115号邮政编码:100035电话:(010)66556285传真:(010)66556282联系人:环境保护部环境标准研究所车飞通信地址:北京市朝阳区安外大羊坊8号邮政编码:100012电话:(010)84929304电子邮箱:chefei@环境保护部办公厅2017年6月13日关于发布《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单的公告(征求意见稿)为贯彻《中华人民共和国环境保护法》和《中华人民共和国大气污染防治法》,加大大气污染防治力度,进一步完善国家污染物排放标准,我部决定对《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准进行修改,现将有关事项公告如下:一、修改内容修改钢铁、建材、有色、火电、锅炉、焦化等行业污染物排放标准(具体见附表)和《大气污染物综合排放标准》(GB16297-1996),对物料(含废渣)运输、装卸、储存、转移与输送,以及生产工艺过程等,全面增加无组织排放控制措施要求。

修改《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012)大气污染物特别排放限值,增加烧结烟气基准含氧量要求。

生态环境部办公厅关于公开征求《一般工业固体废物规范化环境管理指南(征求意见稿)》意见的通知

生态环境部办公厅关于公开征求《一般工业固体废物规范化环境管理指南(征求意见稿)》意见的通知

文章属性

•【公布机关】生态环境部,生态环境部,生态环境部

•【公布日期】2024.07.23

•【分类】征求意见稿

正文

关于公开征求《一般工业固体废物规范化环境管理指南(征

求意见稿)》意见的通知

环办便函〔2024〕256号为强化企业落实《中华人民共和国固体废物污染环境防治法》等法律法规有关规定,提升一般工业固体废物规范化环境管理水平,我部组织编制完成《一般工业固体废物规范化环境管理指南(征求意见稿)》,现公开征求意见。

征求意见稿及其编制说明可登录我部网站()“意见征集”栏目检索查阅。

各机关团体、行业协会、企事业单位和个人均可提出意见和建议。

有关意见通过信函或电子邮件的方式反馈我部。

征求意见截止时间为2024年8月15日。

联系人:固体废物与化学品司侯琼

地址:北京市东城区东长安街12号

电话:(010)65645746

传真:(010)65645745

邮箱:************.cn

邮编:100006

附件:1.征求意见单位名单

2.一般工业固体废物规范化环境管理指南(征求意见稿)

3.《一般工业固体废物规范化环境管理指南(征求意见稿)》编制说明

4.征求意见反馈单

生态环境部办公厅

2024年7月23日。

2020工业气体制备通用规范-起草说明

工程建设强制性国家标准《工业气体制备通用规范》(征求意见稿)起草说明2020年11月起草说明一、起草说明根据国务院《深化标准化工作改革方案》(国发[2015]13号)要求,2016年住房城乡建设部印发了《关于深化工程建设标准化工作改革的意见》(建标[2016]166号),并在此基础上,全面启动了构建强制性标准体系、研编工程规范工作,中冶京诚工程技术有限公司会同有关单位于2019年10月完成了本规范的研编工作。

根据《住房城乡建设部标准定额司关于抓紧开展国家工程建设规范制订工作的函》(建司局标函[2020]46号)的要求,由中冶京诚工程技术有限公司会同有关单位在研编工作成果的基础上,规范起草组形成了征求意见稿。

本规范为强制性规范,涵盖工业气体制备的全生命周期,即规划、勘察、设计、施工安装、竣工验收、运行维护及拆除。

本规范的起草分为规范研编和编制,规范研编工作从常用工业气体的特性、分类及制备工艺入手,通过分析研究确定纳入规范的气体种类,然后收集整理与纳入气体种类有关的规划、建设、运维管理方面的法律法规、规程规范和标准,包括安全、环保、节能等,以收集到的规程规范、标准中的强制性条文为主开展研编工作,经过启动会、中期评估、审查验收三个工作节点后完成研编工作;规范编制工作过程中对工业气体制备行业的规划、设计、施工和运行企业进行了广泛的调研和征求意见,对其中的主要问题进行了多次讨论、协调,并研究和借鉴了国外相关规范、标准,最后形成该征求意见稿。

二、起草单位、起草人员和审查人员(一)起草单位中冶京诚工程技术有限公司、中冶天工集团有限公司、河钢股份有限公司邯郸分公司、华陆工程科技有限责任公司、杭州杭氧股份有限公司、中国石化工程建设有限公司、信息产业电子第十一设计研究院、中国电子工程设计院有限公司、四川天一科技股份有限公司、中船重工集团718研究所、上海纺织建筑设计研究院有限公司、中国医药集团联合工程有限公司、中国二十冶集团有限公司(二)起草人员柴凤飞、韩国祯、张秀丽、杨伟明、贾海涛、李军、刘艳军、夏鸿雁、戴文松、李骥、周向荣、冯良兴、薛贺来、陈鸣峰、张长银、郑永恒(三)审查人员三、术语1工业气体制备纳入本规范的十二种工业气体产品的制取和供应。

2020工业气体制备通用规范-条文说明

工程建设强制性国家标准《工业气体制备通用规范》为便于政府有关管理部门和咨询、设计、施工、运行维护、科研等有关单位人员在使用本规范时能正确理解和执行条文规定,《工业气体制备通用规范》编制组按章、节、条顺序,编制了本规范的条文说明,对条文规定的目的、依据和执行中需要注意的有关事项,以及对本规范中所采用条文的采用理由作了解释和说明。

但是,本条文说明不具备与规范正文同等的法律效力,仅供使用者作为理解和把握规范规定的参考。

目次1 总则 ............................................................................................................................... - 3 -2 基本规定 ........................................................................................................................ - 5 -3 规划 ............................................................................................................................... - 9 -3.1 一般规定 ................................................................................................................. - 9 -3.2 厂址选择 ............................................................................................................... - 10 -3.3 总平面布置............................................................................................................ - 12 -4 设计 ............................................................................................................................. - 31 -4.1 一般规定 ............................................................................................................... - 31 -4.2 工艺设备 ............................................................................................................... - 34 -4.3 工艺布置 ............................................................................................................... - 45 -4.4 供暖通风 ............................................................................................................... - 54 -4.5 仪表电气 ............................................................................................................... - 58 -4.6 建筑与结构............................................................................................................ - 69 -4.7 管道及附件............................................................................................................ - 75 -4.8 消防设施 ............................................................................................................... - 93 -5 施工安装 ...................................................................................................................... - 96 -5.1 一般规定 ............................................................................................................... - 96 -5.2 设备 .................................................................................................................... - 101 -5.3 管道及附件.......................................................................................................... - 103 -6 竣工验收 .................................................................................................................... - 106 -6.1 一般规定 ............................................................................................................. - 106 -6.2 试运行................................................................................................................. - 107 -6.3 验收 .................................................................................................................... - 110 -7 运行维护及拆除 (112)7.1 一般规定 (112)7.2 设备及管道 (115)7.3 安全 (125)7.4 维修 (136)7.5 拆除 (137)1 总则1.0.1本条为规范的编制目的。

【政策】企业温室气体排放核算方法与报告指南 发电设施(征求意见稿)

附件 2企业温室气体排放核算方法与报告指南 发电设施(征求意见稿)目录1 适用范围 (1)2 规范性引用文件 (1)3 术语和定义 (2)4 工作程序和内容 (3)5 核算边界和排放源确定 (5)6 化石燃料燃烧排放核算要求 (6)7 购入电力排放核算要求 (9)8 排放量计算 (9)9 生产数据核算要求 (10)10 数据质量控制计划 (11)11 数据质量管理要求 (13)12 定期报告要求 (14)13 月度信息化存证支撑材料要求 (14)14 信息公开要求 (15)附录A 常用化石燃料相关参数缺省值 (16)附录B 数据质量控制计划要求 (17)附录C 报告内容及格式要求 (20)附录D 温室气体重点排放单位信息公开表 (29)附录E 其他报告项相关参数计算方法 (31)企业温室气体排放核算方法与报告指南发电设施1适用范围本指南规定了发电设施的温室气体排放核算边界和排放源、化石燃料燃烧排放核算要求、购入电力排放核算要求、排放量计算、生产数据核算要求、数据质量控制计划、数据质量管理要求、定期报告要求和信息公开要求等。

本指南适用于纳入全国碳排放权交易市场的发电行业重点排放单位(含自备电厂)使用燃煤、燃油、燃气等化石燃料及掺烧化石燃料的纯凝发电机组和热电联产机组等发电设施的温室气体排放核算。

其他未纳入全国碳排放权交易市场的企业发电设施温室气体排放核算可参照本指南。

本指南不适用于单一使用非化石燃料(如纯垃圾焚烧发电、沼气发电、秸秆林木质等纯生物质发电机组,余热、余压、余气发电机组和垃圾填埋气发电机组等)发电设施的温室气体排放核算。

2规范性引用文件本指南内容引用了下列文件或其中的条款。

凡是不注明日期的引用文件,其有效版本适用于本指南。

GB/T 211 煤中全水分的测定方法GB/T 212煤的工业分析方法GB/T 213 煤的发热量测定方法GB/T 214 煤中全硫的测定方法GB/T 474 煤样的制备方法GB/T 475 商品煤样人工采取方法GB/T 476 煤中碳和氢的测定方法GB/T 483 煤炭分析试验方法一般规定GB/T 2589 综合能耗计算通则GB/T 4754 国民经济行业分类GB/T 8984 气体中一氧化碳、二氧化碳和碳氢化合物的测定气相色谱法GB/T 11062 天然气发热量、密度、相对密度和沃泊指数的计算方法GB/T 13610 天然气的组成分析气相色谱法GB 17167 用能单位能源计量器具配备和管理通则GB/T 19494.1 煤炭机械化采样第1部分:采样方法GB/T 19494.2 煤炭机械化采样第2部分:煤样的制备GB/T 19494.3 煤炭机械化采样第3部分:精密度测定和偏倚试验GB 21258 常规燃煤发电机组单位产品能源消耗限额GB/T 21369 火力发电企业能源计量器具配备和管理要求GB/T 25214 煤中全硫测定红外光谱法GB/T 27025 检测和校准实验室能力的通用要求GB/T 30727 固体生物质燃料发热量测定方法GB/T 30732 煤的工业分析方法仪器法GB/T 30733 煤中碳氢氮的测定仪器法GB/T 31391 煤的元素分析GB/T 32150 工业企业温室气体排放核算和报告通则GB/T 32151.1 温室气体排放核算与报告要求第1部分:发电企业GB 35574 热电联产单位产品能源消耗限额GB/T 35985 煤炭分析结果基的换算DL/T 567.8 火力发电厂燃料试验方法第8部分:燃油发热量的测定DL/T 568 燃料元素的快速分析方法DL/T 904 火力发电厂技术经济指标计算方法DL/T 1030 煤的工业分析自动仪器法DL/T 1365名词术语电力节能DL/T 2029 煤中全水分测定自动仪器法3术语和定义下列术语和定义适用于本指南。

加臭标准的征求意见稿

加臭标准的征求意见稿1总则1.0.1 为使城镇燃气加臭满足安全供气和保护环境的要求,特制定本规程。

1.0.2 本规程适用于城镇燃气的加臭。

不适用于有特殊要求的工业企业生产工艺用气。

1.0.3 燃气加臭剂和装置的选型应在不断总结生产和科学试验的基础上,采用新工艺、新技术、新材料和新设备,做到技术先进,安全可靠,经济合理。

1.0.4 城镇燃气加臭技术应遵循我国城镇燃气安全供气的法律、法规和现行的国家标准,并应与燃气用户的要求相结合。

1.0.5 城镇燃气加臭除应执行本技术规程外,尚应符合国家现行有关标准的规定。

2术语2.0.1加臭剂Gas odorant一种具有强烈气味的有机化合物或混合物。

当以很低的浓度加入燃气中,使燃气有一种特殊的、令人不愉快的警示性臭味,以便在发生危险之前,即被察觉。

2.0.2加臭量Gas odorant injection rate在单位体积燃气中加入加臭剂的数量,通常用每标准立方米加若干毫克为单位, 用mg/m3表示。

2.0.3燃气加臭装置Gas odorization unit向燃气管道内注入燃气加臭剂并能使加臭剂充分与燃气均匀混合的专用设备。

包括:控制部分、加臭部分、储存部分及相应管道。

2.0.4加臭点injection point指在燃气管道上开设的用于连接加臭剂注入喷嘴的接口位置。

2.0.5加臭剂传输管线Transmission pipeline for gas odorant用于加臭装置的加臭剂出口与加臭剂注入喷嘴入口之间的连接管线。

2.0.6加臭剂注入喷嘴injection nozzle喷射加臭剂进入燃气管道,并使加臭剂汽化或雾化的部件。

2.0.7加臭剂上料器off-loading facility向加臭剂储罐内添加加臭剂的设备。

2.0.8标定demarcate对加臭剂输出量进行检测和认定。

2.0.9吸收器Scrubber用于吸收燃气加臭剂蒸汽并消除臭味的容器。

2.0.10加臭装置控制器control system控制加臭装置运行的电子设备。

国家安全生产监督管理总局关于征求《氨制冷企业安全规范(征求意见稿)》意见的函

国家安全生产监督管理总局关于征求《氨制冷企业安全规范(征求意见稿)》意见的函文章属性•【公布机关】国家安全生产监督管理总局•【公布日期】2015.07.08•【分类】征求意见稿正文国家安全生产监督管理总局关于征求《氨制冷企业安全规范(征求意见稿)》意见的函管四函〔2015〕8号各省、自治区、直辖市及新疆生产建设兵团安全生产监督管理局,各有关单位:为进一步深化涉氨制冷企业液氨使用专项治理成效,规范涉氨制冷企业安全生产工作,有效防范和遏制涉氨制冷企业的群死群伤事故,我司组织起草了《氨制冷企业安全规范(征求意见稿)》。

现印发给你们(请从国家安全监管总局政府网站“征求意见”或“监管四司”栏目下载,网址:),请认真组织研究,提出修改意见和建议,并于2015年7月30日前以书面或电子文档形式报送国家安全监管总局监管四司。

联系人及电话:刘剑,************电子邮箱:***********************.cn附件:氨制冷企业安全规范(征求意见稿)国家安全监管总局监管四司2015年7月8 日AQ目次前言II1 范围12 规范性引用文件13 术语和定义24 基本要求25 建设要求36 设备设施要求67 安全设施要求98 制冷系统运行要求119 设备设施维护要求1410 安全生产管理要求16附录A20附录B21附录C22附录D23附录E24附录F26前言本标准根据《中华人民共和国安全生产法》、《中华人民共和国消防法》、《中华人民共和国特种设备法》、《建筑设计防火规范》、《冷库安全规程》、《冷库设计规范》等法律法规、标准规范,遵照“安全第一,预防为主,综合治理”的安全生产方针,结合当前制冷生产企业实际情况,针对氨制冷设备设施安全、安全生产管理以及防止火灾、爆炸、泄漏等事故的发生制定本标准,以进一步加强安全生产工作的落实,达到预防和减少人身伤亡、财产损失,保证职业安全与健康的目的。

凡涉及安全生产、环境卫生、劳动防护、职业健康等国家有标准的,均采用国家标准;有多个标准时,采取通用标准为主,衍生标准为辅的原则。

中国工业气体工业协会团体标准

中国工业气体工业协会团体标准

根据官方资料,中国工业气体工业协会制定和发布的团体标准主要包括以下几个方面:

1.工业气体标准:涉及工业气体的生产、储存、运输、使用等方面的标准规范。

2.工业气瓶标准:涉及工业气瓶的设计、制造、检验、运输、使用等方面的标准规范。

3.工业气体装置标准:涉及工业气体压缩、输送、储存及配气等各种装置的标准规范。

4.工业气体检测标准:涉及气体检测及分析等方面的标准规范。

5.工业气体安全标准:涉及工业气体及其相关装置的安全管理等方面的标准规范。

以上标准均为自愿性标准,不具有法律效力,但在工业气体领域具有一定的权威性和指导性。

2020工业气体制备通用规范-条文说明

工程建设强制性国家标准《工业气体制备通用规范》为便于政府有关管理部门和咨询、设计、施工、运行维护、科研等有关单位人员在使用本规范时能正确理解和执行条文规定,《工业气体制备通用规范》编制组按章、节、条顺序,编制了本规范的条文说明,对条文规定的目的、依据和执行中需要注意的有关事项,以及对本规范中所采用条文的采用理由作了解释和说明。

但是,本条文说明不具备与规范正文同等的法律效力,仅供使用者作为理解和把握规范规定的参考。

目次1 总则 ............................................................................................................................... - 3 -2 基本规定 ........................................................................................................................ - 5 -3 规划 ............................................................................................................................... - 9 -3.1 一般规定 ................................................................................................................. - 9 -3.2 厂址选择 ............................................................................................................... - 10 -3.3 总平面布置............................................................................................................ - 12 -4 设计 ............................................................................................................................. - 31 -4.1 一般规定 ............................................................................................................... - 31 -4.2 工艺设备 ............................................................................................................... - 34 -4.3 工艺布置 ............................................................................................................... - 45 -4.4 供暖通风 ............................................................................................................... - 54 -4.5 仪表电气 ............................................................................................................... - 58 -4.6 建筑与结构............................................................................................................ - 69 -4.7 管道及附件............................................................................................................ - 75 -4.8 消防设施 ............................................................................................................... - 93 -5 施工安装 ...................................................................................................................... - 96 -5.1 一般规定 ............................................................................................................... - 96 -5.2 设备 .................................................................................................................... - 101 -5.3 管道及附件.......................................................................................................... - 103 -6 竣工验收 .................................................................................................................... - 106 -6.1 一般规定 ............................................................................................................. - 106 -6.2 试运行................................................................................................................. - 107 -6.3 验收 .................................................................................................................... - 110 -7 运行维护及拆除 (112)7.1 一般规定 (112)7.2 设备及管道 (115)7.3 安全 (125)7.4 维修 (136)7.5 拆除 (137)1 总则1.0.1本条为规范的编制目的。

TCCGA 90003-2020 -混合气体的分类:氧化性分类

T/CCGA 90003—2020

表3给出了部分可燃性气体中氧气含量上限LOC,LOC是可燃性气体、空气或惰性气体的混合气体在

标准状态下不发生爆炸时的最大含氧量。

, 由式(4)计算:

, = × (1 −

X 2

) ································································ (4)

(2 ) =5.5%

(4 ) =8.7%

2 =4%

4 =4.4%

步骤二:计算混合气体的性质。

可燃性气体浓度=2%+1%=3%

4.4.1.1 氮气与氧化性气体的混合气体的判定方法

按式(2)计算,如果满足以下条件,则认为混合气体的氧化性比空气强。

2

T/CCGA 90003—2020

= ∑ >23.5% ·································································· (2)

I

T/CCGA 90003—2020

前

言

GB/T 34526《混合气体气瓶充装规定》、GB/T 7144《气瓶颜色标志》均对混合气体气瓶作出了相

关规定,而目前GB/T 34710《混合气体的分类》中只有毒性分类、腐蚀性分类和可燃性分类,缺少氧化

性分类,为了填补其空白,满足气体行业发展的需求,中国工业气体工业协会特组织专家,参照ISO 10156

(2 ) =5.5%

2 =4%

步骤二:计算混合气体的性质。

, = × (1 −

2

3%

) = 5.5% × [1 − (

)] = 4.71%

21%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程建设强制性国家规范《工业气体制备通用规范》(征求意见稿)电子邮箱:zhangxiuli@通信地址:北京市北京经济技术开发区建安街7号;邮编:100176。

2020年11月目次1 总则..................................................................................................................... - 1 -2 基本规定 ............................................................................................................. - 2 -3 规划..................................................................................................................... - 3 -3.1 一般规定....................................................................................................... - 3 -3.2 厂址选择....................................................................................................... - 3 -3.3 总平面布置 ................................................................................................... - 4 -4 设计..................................................................................................................... - 8 -4.1 一般规定....................................................................................................... - 8 -4.2 工艺设备....................................................................................................... - 9 -4.3 工艺布置..................................................................................................... - 11 -4.4 供暖通风..................................................................................................... - 13 -4.5 仪表电气..................................................................................................... - 14 -4.6 建筑与结构 ................................................................................................. - 16 -4.7 管道及附件 ................................................................................................. - 17 -4.8 消防设施..................................................................................................... - 21 -5 施工安装 ........................................................................................................... - 22 -5.1 一般规定..................................................................................................... - 22 -5.2 设备............................................................................................................ - 23 -5.3 管道及附件 ................................................................................................. - 23 -6 竣工验收 ........................................................................................................... - 24 -6.1一般规定..................................................................................................... - 24 -6.2试运行 ........................................................................................................ - 24 -6.3验收............................................................................................................ - 25 -7 运行维护及拆除................................................................................................. - 26 -7.1 一般规定..................................................................................................... - 26 -7.2 设备及管道 ................................................................................................. - 26 -7.3 安全............................................................................................................ - 30 -7.4 维修............................................................................................................ - 32 -7.5 拆除............................................................................................................ - 33 -起草说明............................................................................................................... - 33 -1 总则1.0.1 为在工业气体制备中保障人身健康和生命财产安全、生态环境安全、公共安全,满足经济社会管理的基本需要,依据有关法律法规,制定本规范。

1.0.2 本规范适用于钢铁、有色、化工、石化、轻工、电子、医药、煤炭、煤化工、纺织、建材等行业常用工业气体的制备。

1.0.3 新建和改建的工业气体制备的规划、设计、施工安装、竣工验收、运行维护及报废拆除,必须遵守本规范。

与本规范不一致的,必须采取合规性判定。

1.0.4工业气体制备的规划、建设、运行管理,除应遵守本规范外,尚应遵守国家有关规范的规定。

2 基本规定2.0.1 本规范纳入以下12种气体的制备:空气、氧气(O2)、氮气(N2)、氩气(Ar)、氖气(Ne)、氦气(He)、氪气(Kr)、氙气(Xe)、氢气(H2)、乙炔(C2H2)、二氧化碳(CO2)、一氧化碳(CO)。

2.0.2工业气体制备的规划、建设、运行维护管理应遵循技术先进、经济合理、安全生产、保障供应、节约资源、保护环境的原则。

2.0.3 工业气体制备的建设应按国家法规进行环境评价和安全评价,环保设施和安全设施应与主体工程同时设计、同时施工、同时投入生产和使用。

2.0.4工业气体制备的规划和建设应与用气项目的规划和建设相适应和协调。

2.0.5工业气体的供应应稳定、可靠,应根据供需平衡和使用制度设置气体(液体)存储设施。

2.0.6工业气体制备的建设和运行应建立健全安全生产责任制,工业气体的生产运行必须按气体的特性有针对性地制定生产事故应急预案。

2.0.7工业气体制备的运行维护应建立严格的管理和操作制度,以及相适应的组织机构和操作维护规程。

2.0.8涉及危险化学品的工业气体制备项目,应严格执行国家有关危险化学品建设项目的安全许可规定。

2.0.9涉及氨制冷的工业气体制备项目,应严格执行国家有关氨制冷的安全规程、规范。