年 产10000吨电解锌项目

江西省发展和改革委员会关于江西宝海锌业有限公司年产4万吨一水硫酸锌生产项目备案的通知

江西省发展和改革委员会关于江西宝海锌业有限公司年产4万吨一水硫酸锌生产项目备案的通知文章属性•【制定机关】江西省发展和改革委员会•【公布日期】2011.05.11•【字号】赣发改产业字[2011]892号•【施行日期】2011.05.11•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】原材料工业正文江西省发展和改革委员会关于江西宝海锌业有限公司年产4万吨一水硫酸锌生产项目备案的通知(赣发改产业字[2011]892号)萍乡市发展改革委:报来《关于请求江西宝海锌业有限公司年产4万吨一水硫酸锌生产项目备案的请示》(萍发改产业字 [2011]219号)收悉。

根据《国务院关于投资体制改革的决定》(国发[2004]20号)精神,经研究,对江西宝海锌业有限公司年产4万吨一水硫酸锌生产项目予以备案,现将有关事项通知如下:一、项目建设地点:萍乡市莲花工业园。

二、项目主要建设内容及规模:新建生产厂房、库房、办公楼等,购置生产设备。

形成年产4万吨一水硫酸锌生产能力。

三、项目总投资及资金来源:项目总投资22000万元。

资金来源:企业自筹17500万元,申请银行贷款4500万元。

四、项目节能要求:项目开工前要按照国家发改委第6号令和赣发改环资字[2010]2001号文件精神,抓紧编制并上报节能评估文件,并通过省发改委的节能审查方可开工建设。

五、项目外部条件:项目建设单位在项目开工前凭此通知到环境保护、国土资源、城市规划、节能、安监、质监等部门办理相关手续,符合《产业结构调整指导目录(2010年本)》鼓励类的项目,可另行申请办理进口设备免税手续。

项目建设要严格按照环保、安全设施与主体工程“三同时”的要求进行,落实节能措施,提高水资源、能源利用效率。

六、项目备案通知书有效期为2年,自发布之日起计算。

在备案文件有效期内未开工建设项目的,应在备案文件有效期届满30日前向我委申请延期。

项目在备案文件有效期内未开工建设也未申请延期的,或虽提出延期申请但未获批准的,本备案文件自动失效。

15万吨电解锌及综合回收利用技改项目环境影响报告书

15万吨电解锌及综合回收利用技改项目环境影响报告书15万吨电解锌及综合回收利用技改项目环境影响报告书根据《建设项目环境保护管理条例》(国务院令253号)和国家环境保护部《建设项目环境影响评价分类管理名录》的有关要求,汉源四环锌锗科技有限公司已委托四川省川工环院环保科技有限责任公司承担15万吨电解锌及综合回收利用技改项目的环境影响评价工作,现项目环境影响报告书征求意见稿已编制完成(链接见附件1),根据《环境影响评价公众参与办法》等有关规定予以公示,征求与本建设项目环境影响有关的意见:一、建设项目环境影响报告书概况1.建设项目情况项目名称:15万吨电解锌及综合回收利用技改项目建设业主:汉源四环锌锗科技有限公司建设性质:改扩建建设内容:本次改扩建工程,对二分厂现有电解锌生产线进行技改扩能,达到年产10万吨锌锭生产规模(其中5万吨锌锭送二分厂新建的1条5万t/a锌合金锭生产线制得锌合金锭),另新建1条1万t/a雾化锌粉生产线,新建1条处理规模达15万t/a的渣综合回收系统生产线,及辅助设施的建设;同时,企业将拆除一分厂现有24m2沸腾焙烧系统及配套设施。

2.区域环境质量现状1)空气环境质量本项目位于汉源县,属于环境空气达标区,根据项目区域环境补充监测表明,项目其他因子满足《环境空气质量标准》(GB3095-2012)二级标准和《环境影响评价技术导则大气环境》(HJ2.2-2018)中附录D中相关标准要求。

2)水环境质量项目纳污水体为白岩河,白岩河监测断面的各监测因子中,能满足《地表水环境质量标准》(GB3838-2002)III类标准限值的要求。

区域地下水均满足《地下水质量标准》(GB/T 14848-2017)III类标准。

3)声环境质量现状监测表明,项目拟建地各噪声监测点的昼、夜间噪声监测值均满足《声环境质量标准》(GB3096-2008)中3类区标准。

4)土壤环境质量项目所在地土壤环境质量评价执行《土壤环境质量建设用地土壤污染风险管控标准(试行)》(GB36600—2018)第二类用地筛选值及相关背景值参照标准,项目所在地土壤环境质量较好。

锌电解槽计算

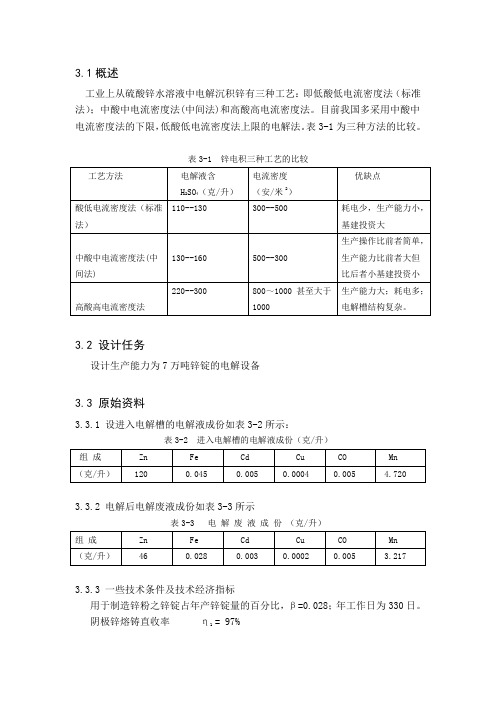

3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)3.3.2 电解后电解废液成份如表3-3所示表3-3 电 解 废 液 成 份 (克/升)3.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η1 = 97%阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4 一升电解液沉积的金属量(克)铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:0038.0100006.00072.64=⨯克那么阴极锌的成份如表3-5所示。

表3-5 阴 极 锌 成 份3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。

Q 1=ηβm Q )1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;β----用于制造锌粉之锌锭占年产锌锭量的百分比,%; m ----年工作日,日;η----阴极锌熔铸直收率,%。

Q 1=22597.0330)028.01(70000=⨯+吨/日(2)阴极有效总面积及片数的计算 阴极有效总面积的计算。

玛纳斯县苏中锌业有限公司年产5000吨氯化锌及2500吨氧化锌加工建设项目环境影响评价报告书

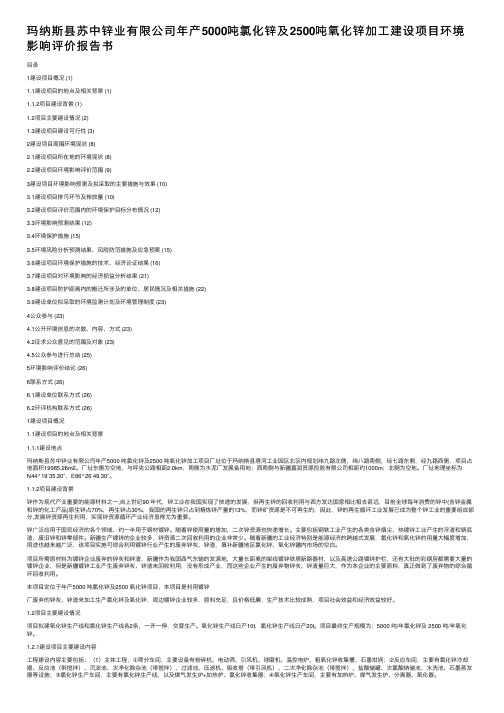

玛纳斯县苏中锌业有限公司年产5000吨氯化锌及2500吨氧化锌加⼯建设项⽬环境影响评价报告书⽬录1建设项⽬概况 (1)1.1建设项⽬的地点及相关背景 (1)1.1.2项⽬建设背景 (1)1.2项⽬主要建设情况 (2)1.3建设项⽬建设可⾏性 (3)2建设项⽬周围环境现状 (8)2.1建设项⽬所在地的环境现状 (8)2.2建设项⽬环境影响评价范围 (9)3建设项⽬环境影响预测及拟采取的主要措施与效果 (10)3.1建设项⽬排污环节及排放量 (10)3.2建设项⽬评价范围内的环境保护⽬标分布情况 (12)3.3环境影响预测结果 (12)3.4环境保护措施 (15)3.5环境风险分析预测结果、风险防范措施及应急预案 (15)3.6建设项⽬环境保护措施的技术、经济论证结果 (16)3.7建设项⽬对环境影响的经济损益分析结果 (21)3.8建设项⽬防护距离内的搬迁所涉及的单位、居民情况及相关措施 (22)3.9建设单位拟采取的环境监测计划及环境管理制度 (23)4公众参与 (23)4.1公开环境信息的次数、内容、⽅式 (23)4.2征求公众意见的范围及对象 (23)4.5公众参与进⾏总结 (25)5环境影响评价结论 (26)6联系⽅式 (26)6.1建设单位联系⽅式 (26)6.2环评机构联系⽅式 (26)1建设项⽬概况1.1建设项⽬的地点及相关背景1.1.1建设地点玛纳斯县苏中锌业有限公司年产5000 吨氯化锌及2500 吨氧化锌加⼯项⽬⼚址位于玛纳斯县塔河⼯业园区北区内规划纬九路北侧,纬⼋路南侧,经七路东侧,经九路西侧,项⽬占地⾯积19985.26m2。

⼚址东侧为空地,与呼克公路相距2.0km,南侧为⽔泥⼚发展备⽤地;西南侧与新疆嘉润资源控股有限公司相距约1000m;北侧为空地。

⼚址地理坐标为N44°19′35.30″,E86°26′49.30″。

1.1.2项⽬建设背景锌作为现代产业重要的能源材料之⼀,⾃上世纪90 年代,锌⼯业在我国实现了快速的发展,但再⽣锌的回收利⽤与西⽅发达国家相⽐相去甚远,⽬前全球每年消费的锌中(含锌⾦属和锌的化⼯产品)原⽣锌占70%,再⽣锌占30%,我国的再⽣锌只占到精炼锌产量的13%,⽽锌矿资源是不可再⽣的,因此,锌的再⽣循环⼯业发展已成为整个锌⼯业的重要组成部分,发展锌资源再⽣利⽤,实现锌资源循环产业经济显得尤为重要。

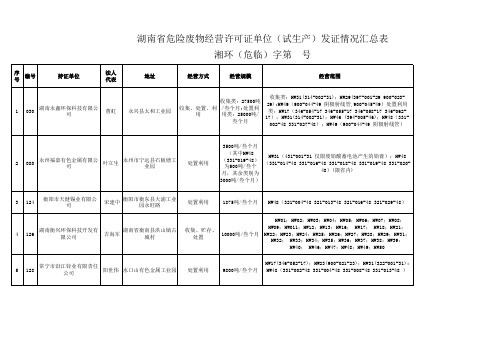

湖南省危险废物经营许可证单位(试生产)发证情况汇总表

1250吨/叁个月 (限常德市范围

内)

HW08(900-201-08);HW12(900-252-12);HW49(900-044-49)(仅 限废铅酸蓄电池)

18750吨/叁个月

HW31(312-001-31); HW48(321-022-48)

37500吨/叁个月

HW48(321-004-48)(限株冶高硫渣)

桂阳银龙科技有限责任公 司

谢永苞

桂阳县鹿峰街道白鹿社 收集、贮存、利

区子龙组

用

8750吨/叁个月

29

196

衡阳华宏化工实业有限公 司

姜若 红

衡山县金龙工业园

收集、贮存、利 用

1100吨/叁个 月

HW04(限临湘市儒溪农药工业园)

HW49(900-044-49)(限废铅蓄电池) HW49(900-044-49)(限废铅蓄电池) HW17(336-052-17);HW(312-001-31)(来源限省内)

55000吨/叁个月

23);HW48(321-004-48 321-005-48 321-009-48 321-010-48 321-011-48 321-012-48 321-013-48 321-014-48 321-022-48

321-028-48)

9

163

衡阳新金生物科技有限公 司

衡阳市石鼓区松木工业 宋俊国 园区松枫路三期创业基

48)(限省内)

3000吨/叁个月)

3

124

衡阳市天健锡业有限公 司

宋建中

衡阳市衡东县大浦工业 园永旺路

处置利用

1875吨/叁个月 HW48(321-004-48 321-013-48 321-016-48 321-029-48)

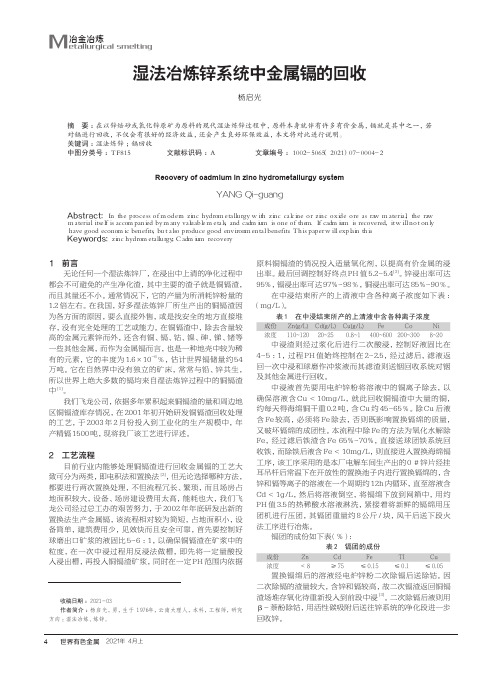

湿法冶炼锌系统中金属镉的回收

冶金冶炼M etallurgical smelting湿法冶炼锌系统中金属镉的回收杨启光(云南祥云飞龙有色金属股份有限公司,云南 祥云 672100)摘 要:在以锌焙砂或氧化锌原矿为原料的现代湿法炼锌过程中,原料本身就伴有许多有价金属,镉就是其中之一,若对镉进行回收,不仅会有很好的经济效益,还会产生良好环保效益,本文将对此进行说明。

关键词:湿法炼锌;镉回收中图分类号:TF815 文献标识码:A 文章编号:1002-5065(2021)07-0004-2Recovery of cadmium in zinc hydrometallurgy systemYANG Qi-guang(Yunnan Xiangyun Feilong Nonferrous Metals Co., Ltd,Xiangyun 672100,China)Abstract: In the process of modern zinc hydrometallurgy with zinc calcine or zinc oxide ore as raw material, the raw material itself is accompanied by many valuable metals, and cadmium is one of them. If cadmium is recovered, it will not only have good economic benefits, but also produce good environmental benefits. This paper will explain this.Keywords: zinc hydrometallurgy; Cadmium recovery1 前言无论任何一个湿法炼锌厂,在浸出中上清的净化过程中都会不可避免的产生净化渣,其中主要的渣子就是铜镉渣,而且其量还不小。

年产5万吨电解铜工艺设计

西安建筑科技大学华清学院本科毕业设计(论文)任务书题目:年产5万吨电解铜的铜精炼车间工艺设计院(系):材料与冶金工程系专业:冶金工程专业学生姓名:小新学号:指导教师(签名):主管院长(主任)(签名):时间:2011年02 月18 日一、毕业设计(论文)的主要内容(含主要技术参数)毕业设计主要内容包括:根据设计题目进行毕业实习,收集有关资料,熟悉铜电解精炼过程的工作原理及生产过程,为铜电解精炼工艺的设计打下基础;铜电解精炼车间总体设计方案的制定;铜电解精炼操作技术条件的选择;完成物料平衡、热平衡计算;生产工艺的设计;车间工艺的布置;主要设备包括电解槽、阳极、阴极的设计,辅助设备的选型;主要技术经济指标的确定。

使学生能够理论联系实际,掌握流态化焙烧工艺设计的基本过程,为今后从事相关的技术工作奠定基础。

二、毕业设计(论文)题目应完成的工作(含图纸数量)1 完成毕业实习报告,并收集有关资料,进行技术准备;2 完成设计说明书1份;3 绘出车间平面图、剖面图、电解槽安装图各一张;4 完成与设计内容相关的专题1篇,不少于5000字;5 翻译与本专业相关的外文技术资料1篇,中文不少于4000字。

三、毕业设计(论文)进程的安排序号设计(论文)各阶段任务日期备注1 资料收集与整理,毕业实习,完成实习报告 2.21-3.142 专题及英文翻译 3.15-.3.273 设计相关物料平衡及热平衡计算 3.30-4.244 主体设备及生产工艺设计 4.27-5.205 绘图,撰写设计说明书 5.21-6.106 准备答辩 6.10-6.20四、主要参考资料及文献阅读任务(含外文阅读翻译任务)1 邱竹贤编,《冶金学(有色金属冶金)》,冶金工业出版社,20012 重有色金属冶炼设计手册(铜镍卷),冶金工业出版社,19963《有色金属冶炼设备》,有色金属冶炼设备编委会,冶金工业出版社,19944《有色冶金炉设计手册》,有色冶金炉设计手册编委会,冶金工业出版社,2000 5《有色冶金原理》,傅崇说主编,冶金工业出版社,19986《有色冶金过程污染治理》,陈拂顺主编,冶金工业出版社,19987 李进,王碧侠编,Metallurgical Engineering English,西安建筑科技大学,20048朱祖泽,贺家齐编,现代铜冶金学,科学出版社,20039 阅读并翻译与设计内容相关的英文资料一份。

年产100000吨1#锌电解锌的锌电解沉积系统课程设计

《年产100000吨1#锌电解锌的锌电解沉积系统》设计说明书指导教师:李超姓名:黄朝福班级:冶金12-1班学号:512197108专业:冶金技术完成日期:2014年05月12号至2014年5月24号目录第一章冶金绪论1锌的一些性质和用途介绍2锌电解槽的概述第二章冶金计算1锌电解沉积过程的物料平衡和能量平衡计算2锌电解沉积的技术条件和经济技术指标第三章主要浸出设备及辅助设备的选择与计算1 主要浸出设备(浸出槽)的选择与计算2 主要辅助设备的选择与计算第一章设计概述1金属的性质及其在国民经济中的地位金属是一种具有光泽(即对可见光强烈反射)、富有延展性、容易导电、导热等性质的物质。

金属的上述特质都跟金属晶体内含有自由电子有关。

在自然界中,绝大多数金属以化合态存在,少数金属例如金、铂、银、铋以游离态存在。

金属矿物多数是氧化物及硫化物。

其他存在形式有氯化物、硫酸盐、碳酸盐及硅酸盐。

金属之间的连结是金属键,因此随意更换位置都可再重新建立连结,这也是金属伸展性良好的原因。

金属元素在化合物中通常只显正价。

有色金属是国民经济、人民日常生活及国防工业、科学技术发展必不可少的基础材料和重要的战略物资。

农业现代化、工业现代化、国防和科学技术现代化都离不开有色金属。

例如飞机、导弹、火箭、卫星、核潜艇等尖端武器以及原子能、电视、通讯、雷达、电子计算机等尖端技术所需的构件或部件大都是由有色金属中的轻金属和烯有金属制成的;此外,没有镍、钴、钨、钼、钒、铌等有色金属也就没有合金钢的生产。

有色金属在某些用途(如电力工业等)上,使用量也是相当可观的。

现在世界上许多国家,尤其是工业发达国家,竞相发展有色金属工业,增加有色金属的战略储备。

有色金属工业包括地质勘探、采矿、选矿、冶炼和加工等部门。

矿石中有色金属含量一般都较低,为了得到1吨有色金属,往往要开采成百吨以至万吨以上的矿石。

因此矿山是发展有色金属工业的重要基础。

有色金属矿石中常是多种金属共生,因此必须合理提取和回收有用组分,做好综合利用,以便合理利用自然资源。

浅析技术创新、保护环境与可持续发展

浅析科技创新、环境保护与可持续发展***工业园***(2012年12月2日)摘要:未来五年我们既面临着难得的发展机遇,又面临着诸多的风险挑战。

举措得当则经济快速增长、实现新的突破;应对失策则可能丧失机遇、经济徘徊不前。

我们必须保持清醒头脑,对照先进寻差距,盯着排头找不足,科学判断发展方位,牢牢抓住发展机遇,准确把握发展规律,以只争朝夕的紧迫感、无愧时代的使命感和立说立行的责任感,勇于担当,善于创新,敢于跨越,强化“三废”治理,保护环境,谱写出科学发展、富民强企的新篇章。

关键词:技术创新;环境保护;可持续发展;加快加强企业技术创新、环保治理工作是转变经济发展方式、调整经济结构、提高经济增长质量和效益的重大举措,是加快节能减排、积极应对全球气候变化的迫切需要,是走中国特色新型工业化道路、实现工业由大变强可持续发展的必由之路。

一、深刻认识技术、环保工作的重要意义近年来,随着****集团加快产业结构调整、促进节能减排技术措施的实施,技术创新工作取得了明显成效。

但是,由于长期积累的结构性矛盾比较突出,落后工艺退出、先进工艺技术的创新应用措施不够完善,激励和约束机制不够强,企业管理工作名紧实粗,对加强技术、环保建设工作认识存在偏差、责任不够落实,当前***集团电解锌冶炼技术落后的问题仍然比较严重(回收率低),已经成为提高工业整体经营水平、落实应对环保变化举措、完成节能减排任务、实现经济可持续发展的严重制约。

为此,我们必须充分发挥市场的作用,依靠***集团公司的矿产资源优势,采取更加有力的措施,综合运用经济、技术及必要的管理手段,进一步建立健全加强技术、环保建设工作的长效机制,确保按期实现电解锌冶炼氧压浸出(高酸)的各项生产指标和环保节能减排目标。

要切实把技术创新作为全面贯彻落实科学发展观,应对国际金融危机影响,保持经济平稳较快发展的一项重要任务,进一步增强责任感和紧迫感,充分调动一切积极因素,抓住关键环节,突破重点难点,加快加强企业科技创新、环保建设,淘汰落后的生产技术,大力推进新技术应用和产能优化升级。

莎车恒丰锌业项目环评公示

莎车恒丰锌业项目环评公示

摘要:

一、项目背景

二、环评公示的内容与目的

三、公众参与环评的方式和时间

四、项目对环境可能产生的影响

五、环保措施及其实施效果

六、总结与展望

正文:

莎车恒丰锌业项目环评公示是关于莎车恒丰锌业公司拟建的锌冶炼项目的环境影响评价报告的公开发布。

该项目位于新疆维吾尔自治区喀什地区莎车县,总投资约10 亿元人民币,年产锌锭2 万吨。

环评公示旨在征求公众对该项目的意见和建议,以便更好地保护环境。

根据环评公示,项目在建设和运营过程中可能对环境产生一定影响,主要包括废气、废水、固体废物、噪声和生态等方面。

为了减轻这些影响,项目方将采取一系列环保措施,如废气处理设施、废水处理设施、固体废物妥善处置等。

公众可以通过信函、电子邮件、电话等方式向项目方提出意见和建议。

公示时间为2021 年10 月1 日至2021 年10 月15 日。

项目方表示将充分听取公众意见,对环评报告进行修改完善。

总体来看,莎车恒丰锌业项目对当地经济发展具有积极推动作用,但在建

设和运营过程中,也应关注环境保护问题,确保可持续发展。

内蒙古创源金属有限公司90万吨铝合金项目

包头市新恒丰能源有限公司固阳 50 万吨/年轻金属材料加工项目电解槽阳极导杆组装焊接招标技术条件包头市新恒丰能源有限公司二○一八年八月电解槽阳极导杆组装焊接招标技术条件一、总则1.1本技术条件适用于包头市新恒丰能源有限公司固阳 50 万吨/年轻金属材料加工项目电解槽阳极导杆组装焊接的招标,它提出电解槽阳极导杆组装焊接的设计、制造、试验、包装、运输、交货、现场验收、安装、调试及相关服关等方面的技术要求。

1.2投标厂家对电解槽阳极导杆组装焊接的特性、功能应是熟知的,能确保设备的使用性能、配置满足本次招标要求。

1.3本技术部分仅是最低限度的要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范条件。

投标方应保证提供符合本技术条件和工业标准的优质产品。

1.4本技术条件涉及的制造要求及相关的技术标准,仅属于招标方对投标方提出的最低要求,投标方应对本协议所涉及的产品安全及质量全面负责。

1.5本技术标书并不妨碍投标方对电解槽阳极导杆组装焊接采用更高的制造及控制标准,对制造过程中涉及本条件范围之外的材料及工艺,要求投标方得到招标方确认后方能实施。

1.6以后发生的一切协议,若与本技术标书冲突,以时间最新书面文件为准。

二、工程概况2.1项目名称:包头市新恒丰能源有限公司固阳 50 万吨/年轻金属材料加工项目2.2安装地点:包头市新恒丰能源有限公司固阳 50 万吨/年轻金属材料加工项目工程电解厂房2.3包头市新恒丰能源有限公司固阳 50 万吨/年轻金属材料加工项目新建一个电解系列,采用600kA电解槽312台,达到年产原铝50万吨的生产规模。

,每台电解槽配置56根阳极导杆组三、阳极导杆组成:NEUI600(Ⅵ)预焙阳极铝电解槽,阳极导杆组由铝导杆、爆炸焊块、阳极钢爪、衬套组成。

四、主要设计参数4.1气象条件:自然气象条件:极限最高气温: 39.2℃极限最低气温: -31.4℃年平均气温: -2.1℃年平均大气压: 86.37kPa厂区海拔标高: 1377 m年平均相对湿度: 51 %地震基本烈度: 7 度4.2使用条件:电流强度 600 kA系列电压 DC 1350 V(参考)环境空气含有氧化铝粉尘、炭粒粉尘、氟化氢气体,沥清烟等工作环境温度 -20~55 ℃壳面表面温度 600~750 ℃壳面 1m 处温度为~150 ℃电解质温度 960~1000 ℃操作面最大磁场~910 Gs五、供货范围1、本次招标88台电解槽用阳极导杆组的铝导杆铣面、钻孔、倒角、镶衬套及组装焊接,共7331组。

(清洁生产)2020年某电解锌公司第二轮清洁生产审核报告

目录

第一章 编制说明....................................................1 1.1 企业基本信息 ................................................1 1.2 清洁生产审核的背景 ..........................................1 1.3 第一轮清洁生产审核工作概况 ..................................2 1.4 清洁生产审核程序 ............................................4 1.5 编制依据 ....................................................6 1.6 审核范围 ....................................................8

二、修改建议和要求: 1、预审核

完善全厂物料平衡及主要元素平衡; 2、清洁生产方案

完善清洁生产高费方案的可行性分析; 3、附件

补充企业危废转移联单及接收单位资质证明等做为附件。

专家组: (执笔)

前言

HNXL 公司是在原 HNXL 锌品有限公司基础上组建,以锌废料综合开发利用、 精深加工有色金属为主导产品的综合型民营科技企业。公司 2001 年 5 月成立, 公司工厂现位于 LDWW 工业园南区。法人代表 XXX,注册资金 589.3 万元,占地 13.5 万平方米。现有固定资产 1.71 亿余元,员工 350 余人,其中各类技术人员 72 人占 20%。主要产品有电解锌、超细氧化锌等,年产电解锌 2 万吨。公司于 2012 年 X 月至 2012 年 X 月进行了第一轮清洁生产审核,在规定的时间内完成了全部 清洁生产方案,取得了良好的环境效益和经济效益。

铅锌行业准入条件

铅锌行业准入条件文章属性•【制定机关】国家发展和改革委员会•【公布日期】2007.03.06•【文号】国家发展和改革委员会公告2007年第13号•【施行日期】2007.03.10•【效力等级】部门规范性文件•【时效性】失效•【主题分类】标准化正文国家发展和改革委员会公告(2007年第13号)为加快产业结构调整,促进铅锌工业的持续健康发展,加强环境保护,综合利用资源,进一步提高准入门槛,规范铅锌行业的投资行为,制止盲目投资和低水平重复建设,依据国家有关法律法规和产业政策,我委会同有关部门制定了《铅锌行业准入条件》,现予以公告。

各有关部门在对铅锌矿山、冶炼、再生利用建设项目进行投资核准、备案管理、土地供应、工商注册登记、环境影响评价、信贷融资等工作中要以行业准入条件为依据。

附件:《铅锌行业准入条件》国家发展和改革委员会二○○七年三月六日附件铅锌行业准入条件为加快结构调整,规范铅锌行业的投资行为,促进我国铅锌工业的持续协调健康发展,根据国家有关法律法规和产业政策,制定铅锌行业准入条件。

一、企业布局及规模和外部条件要求新建或者改、扩建的铅锌矿山、冶炼、再生利用项目必须符合国家产业政策和规划要求,符合土地利用总体规划、土地供应政策和土地使用标准的规定。

必须依法严格执行环境影响评价和“三同时”验收制度。

各地要按照生态功能区划的要求,对优化开发、重点开发的地区研究确定不同区域的铅锌冶炼生产规模总量,合理选择铅锌冶炼企业厂址。

在国家法律、法规、行政规章及规划确定或县级以上人民政府批准的自然保护区、生态功能保护区、风景名胜区、饮用水水源保护区等需要特殊保护的地区,大中城市及其近郊,居民集中区、疗养地、医院和食品、药品等对环境条件要求高的企业周边1公里内,不得新建铅锌冶炼项目,也不得扩建除环保改造外的铅锌冶炼项目。

再生铅锌企业厂址选择还要按《危险废物焚烧污染控制标准》(GB18484-2001)中焚烧厂选址原则要求进行。

年产10000吨高档电解铜箔项目突发环境事件应急预案

年产10000吨⾼档电解铜箔项⽬突发环境事件应急预案第⼀章总则1.1 编制⽬的为加强本公司环境风险源监控,建⽴健全公司环境污染事故应急机制,提⾼突发环境污染事故应对能⼒,保障职⼯健康和环境安全,促进企业全⾯、协调、可持续发展,特制定本预案。

1.2 编制依据1.2.1 国家环境法律、法规、规章1.《中华⼈民共和国环境保护法》(中华⼈民共和国主席令9号)2.《中华⼈民共和国突发事件应对法》(中华⼈民共和国主席令69号)3.《中华⼈民共和国⽔污染防治法》(中华⼈民共和国主席令87号)4.《中华⼈民共和国⼤⽓污染防治法》(中华⼈民共和国主席令32号)5.《中华⼈民共和国固体废物污染环境防治法》(中华⼈民共和国主席令58号)6.《中华⼈民共和国安全⽣产法》(中华⼈民共和国主席令13号)7.《国家突发公共事件总体应急预案》8.《国家突发环境事件应急预案》9.《突发环境事件应急预案管理暂⾏办法》(环保部环发【2010】113号)10.《废弃危险化学品污染环境防治办法》(国家环境保护总局令第27号)1.2.2 采⽤的技术导则及标准1.《地表⽔环境质量标准》(GB 3838)2.《环境空⽓质量标准》(GB 3095)3.《⼯作场所有害因素职业接触限值》(GBZ2)4.《建设项⽬环境风险评价技术导则》(HJ/T169-2004)5.《重⼤风险源辨识》(GB 18218)6.《污⽔综合排放标准》(GB8978-1996)7.《⼤⽓污染物综合排放标准》(GB16297-1996)8.《危险化学品重⼤危险源辨识》(GB18218-2009)9.《⼯作场所有害因素职业接触限值》(GBZ2-2007)10.《⼯业企业设计卫⽣标准》(GBZ1-2010)11.《重点环境管理危险化学品⽬录》(环境保护部办公厅发布⽂件(环办【2014】33号)1.2.3 采⽤的其他依据(1)XXX年产10000吨⾼档电解铜箔项⽬环境影响报告书。

(2)XXX年产15000吨⾼档电解铜箔项⽬环境影响报告书。

全国有色金属项目信息(一)

全国有色金属项目信息(一)项目名称:沙河市隆金环保科技有限公司尾矿废渣资源综合利用工程项目名称:河北域潇锆钛新材料有限公司年处理50万吨锆钛新材料加工工程项目名称:旺苍县振华矿业有限公司五氧化二钒生产加工(二期)工程项目名称:赣州市智鑫矿业有限公司年处理5000吨硬质合金废料金属钨钴回收利用工程项目名称:株洲明日硬质合金有限公司MR-F(防滑钉芯)生产工程项目名称:宝鸡市昌立特种金属有限公司钛镍管材及电催化氧化水处理设备生产线工程项目名称:有研科技发展(廊坊)有限公司有研集团稀有金属技术创新平台工程项目名称:郴州湘金有色金属有限公司150kt/a铅基合金生产线项目项目名称:达茂旗富玉铁合金有限责任公司12500KVA技改转产硅锰合金项目项目名称:包头市达茂旗福音化工有限责任公司12500KVA技改转产硅锰合金项目项目名称:达茂联合旗金源铁合金有限责任公司12500KVA技改转产硅锰合金项目项目名称:枣庄旭升新型材料有限公司年清洁生产10万吨球团项目项目名称:株洲火炬工业炉有限责任公司高效节能有色金属熔炼装备产业化一期工程项目名称:高邑县永昌锌业有限责任公司直接法氧化锌生产线环保设备升级改造工程项目名称:福建省三明市碱金属及有色金属研发加工及注入设备生产工程项目名称:宁晋县诚宏铜业有限公司河北省邢台市年产4000吨高精密导电铜带技术改造工程项目名称:金川集团铜业有限公司金昌市一般工业固废处置一期工程项目名称:安徽金禾实业股份有限公司1万吨/年氧化镁回收工程项目名称:商南金润矿产开发有限公司年处理10万吨镁橄榄岩尾矿生产硫酸镁生产线工程项目名称:南丹县吉朗铟业有限公司10万吨/年锌基合金项目项目名称:双登天鹏冶金江苏有限公司年产6万吨精铅技术改造项目项目名称:内蒙古希里科硅材料有限公司技改扩建2×25500KVA工业硅矿热炉升级项目项目名称:四川盛代锌业有限公司年产1.5万吨矿热电弧炉锌粉搬迁技改项目项目名称:四川居里高科技有限责任公司年产3.8万吨有色金属合金材料建设项目项目名称:湖南金辰新材料有限公司年产2000吨钽铌氧化物建设项目项目名称:安阳岷山10万吨/年铅合金建设项目项目名称:建水展创新材料有限公司真空冶金法制备有色金属新材料基地项目;项目名称:巴州诚湘金鑫贵金属有限公司日处理120吨金精矿黄金冶炼综合回收项目项目名称:长阳铠榕电解锰有限公司年产3万吨电解金属锰生产线节能减排技术改造项目项目名称:长阳蒙特锰业有限责任公司阳极泥综合利用改造项目项目名称:宁波豪泰金属材料有限公司年产2.3万吨铜棒、铜丝生产项目项目名称:慈溪屹腾金属有限公司年产5000吨精密合金材料生产线(搬迁)技改项目项目名称:浙江万力铜业有限公司年产25000吨高精度铜带技改优化项目项目名称:四川中益金能新材料科技有限公司5000t/a钒氮合金工程项目项目名称:沈鹏线缆有限公司年产直径8mm无氧铜杆60000吨工程项目名称:承德科翔新材料科技有限公司非晶母合金、纳米晶带材及纳米晶铁芯先进制造工程项目名称:汉源县金成锌业有限公司含锌二次资源综合利用工程项目名称:安徽铜鼎轻金属新材料科技有限公司金属添加剂及金属熔剂生产工程项目名称:安化鑫达钨钼新材料有限公司年生产钨铁2200吨、钼铁1000吨新建项目项目名称:安泰天龙(宝鸡)钨钼科技有限公司高性能钨钼棒丝材及其制品技改扩建项目项目名称:恒吉集团铜材有限公司年产5万吨黄铜棒项目项目名称:湖南肯达新材料有限公司年产2000吨高性能钨粉,1000吨碳化钨粉工程项目名称:肃北盛海矿业有限公司两套10万吨/年钛白粉工程项目名称:邯郸市复兴冶金建材总厂年产50万吨钙镁粉技改搬迁工程项目名称:湖北省黄冈市银系列产品生产能力提升建设(3000吨硝酸银与1200吨银粉)工程项目名称:广州江铜铜材有限公司二期铜杆线扩建项目。

年产2万吨硫酸锌及15万吨次氧化锌异地改扩项目综合回收技改工程环评

根据您提供的信息,我将为您提供一份1200字以上的硫酸锌及次氧化锌异地改扩项目综合回收技改工程环评报告。

一、项目背景及目的硫酸锌及次氧化锌是一种重要的化工原料,在多个行业中广泛应用。

然而,在硫酸锌及次氧化锌生产过程中,会产生大量的废水和废气,对环境造成一定的污染。

为了减少环境污染,降低生产成本,提高资源利用率,本项目计划进行硫酸锌及次氧化锌异地改扩项目综合回收技改工程。

二、项目内容本项目拟建立硫酸锌及次氧化锌异地改扩项目综合回收技改工程,主要包括以下方面内容:1.回收工艺改进:对现有的硫酸锌及次氧化锌生产工艺进行改进,提高回收利用率,减少废水和废气排放。

2.回收设施建设:建设硫酸锌及次氧化锌综合回收设施,包括废水处理装置、废气处理装置等,实现对废水和废气的有效处理和回收利用。

3.能源利用优化:通过优化能源利用方式,减少能源消耗,提高能源利用效率,降低生产成本并减少对环境的影响。

4.排放监控系统建设:建设全面监测硫酸锌及次氧化锌生产过程中的废水和废气排放情况的监控系统,实时监测污染物浓度和排放量,及时发现和解决问题。

三、环境影响评价本项目的环境影响主要包括以下几个方面:1.废水排放:由于项目改进了生产工艺,减少了废水排放量,废水经过处理后,可以达到国家相关排放标准。

2.废气排放:由于项目改进了生产工艺并建设了废气处理装置,废气排放达到国家相关排放标准,对周围的空气质量不会产生重大影响。

3.噪音污染:项目建设期间可能会产生一定的噪音污染,但通过合理的施工措施和设备维护,可以减少噪音对周围居民的影响。

4.水资源利用:项目对当地水资源的需求较大,但通过采取水资源管理措施,合理利用水资源,可以减少对当地水资源的影响。

四、环境保护措施为了保护环境和减少环境污染,本项目拟采取以下环境保护措施:1.废水处理措施:对生产过程中产生的废水进行集中处理,采用物理、化学和生物等方法进行处理,达到国家相关排放标准后再进行排放。

河南省生态环境厅关于河南万洋锌业有限公司年产15万吨锌基材料绿色智造项目环境影响报告书的批复

河南省生态环境厅关于河南万洋锌业有限公司年产15万吨锌基材料绿色智造项目环境影响报告书的批复文章属性•【制定机关】河南省生态环境厅•【公布日期】2022.11.10•【字号】豫环审〔2022〕78号•【施行日期】2022.11.10•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】环境影响评价正文河南省生态环境厅关于河南万洋锌业有限公司年产15万吨锌基材料绿色智造项目环境影响报告书的批复豫环审〔2022〕78号河南万洋锌业有限公司:你公司(统一社会信用代码:914115001768825886)上报的由河南省冶金研究所有限责任公司编制完成的《河南万洋锌业有限公司年产15万吨锌基材料绿色智造项目环境影响报告书》(以下简称《报告书》)收悉,并已在我厅网站公示期满。

根据《中华人民共和国环境保护法》《中华人民共和国行政许可法》《中华人民共和国环境影响评价法》《建设项目环境影响保护管理条例》等法律法规规定,经我厅集体研究,批复如下:一、该《报告书》内容符合国家有关法律法规要求和建设项目环境管理规定,符合“三线一单”生态环境分区管控要求,符合所在园区规划环评要求,评价结论可信。

我厅批准该《报告书》,原则同意你公司按照《报告书》所列项目的性质、规模、地点、采用的生产工艺和环境保护对策措施进行项目建设。

二、你公司应向社会公众主动公开经批准的《报告书》,并接受相关方的垂询。

三、你公司应全面落实《报告书》提出的各项环境保护措施,各项环境保护设施与主体工程同时设计、同时施工、同时投入使用,确保各项污染物达标排放。

(一)向设计单位提供《报告书》和本批复文件,确保项目设计符合环境保护设计规范要求,落实防治环境污染和生态破坏的措施。

(二)依据《报告书》和本批复文件,对项目建设过程中产生的废水、废气、固体废物、噪声等污染,采取相应的防治措施。

(三)项目运行时,外排污染物应满足以下要求:1.废气。

落实《报告书》提出的各项废气污染治理措施,加强焙烧、浸出、净液、综合回收、电解熔铸、渣处理、制酸、废酸处理站、化验室等工段废气收集及治理,各项废气污染物经相应治理设施处理后应满足《铅、锌工业污染物排放标准》(GB25466-2010)修改单中大气污染物特别限值要求、河南省《工业炉窑大气污染物排放标准》(DB411066-2020)、《恶臭污染物排放标准》(GB14554-93)。

关于次氧化锌生产烟气基准氧含量的探讨

关于次氧化锌生产烟气基准氧含量的探讨唐云霞;刘正强;唐铁龙【摘要】次氧化锌是含锌工业废物资源化产物,该行业的存在对国民经济发展有重要意义.因回转窑生产工况要求,其生产烟气中实际含氧量较高,人为稀释排放难以实现且易于监督,当前相关大气污染物排放标准所规定的基准氧含量并不符合行业实际情况.为了不影响行业发展以及环保事业的推进,环境保护部科技标准司、地方环境保护部门及次氧化锌行业企业均可以科学的态度主动推动标准的修订.【期刊名称】《广州化工》【年(卷),期】2017(045)016【总页数】2页(P144-145)【关键词】次氧化锌;回转窑;烟气;基准氧含量;过剩空气系数【作者】唐云霞;刘正强;唐铁龙【作者单位】深圳市新华中学,广东深圳 518109;湘潭县康大工贸有限责任公司,湖南湘潭 411228;湘潭县康大工贸有限责任公司,湖南湘潭 411228【正文语种】中文【中图分类】X823次氧化锌是钢铁行业含锌烟尘、湿法炼锌行业浸出渣以及贫氧化锌矿等经过回转窑烟化得到的氧化锌,因其品位一般为45%~65%,故而得名。

在我国广西、贵州、云南、湖南等地产量较大,其用途主要是进一步加工电解锌或氧化锌。

上世纪90年代前,行业主要以原生锌为原料,本世纪以来随着含锌固体废物资源化利用技术的发展,二次锌资源已经成为行业主要原料,其生产工艺过程为:含锌及含热值废渣从回转窑窑尾进料,富氧空气从窑头鼓入,气固逆流而行,窑内温度1150 ℃左右,固相中化合态的锌经还原成单质锌后升华进入气相,随气流从窑尾出窑进入沉降室及降温烟道降温、氧化并沉降带出的部分原料,经布袋收尘器收集产品次氧化锌后的烟气经引风机、脱硫系统后从烟囱排入大气。

国家《产业结构调整指导目录(2011年本)》中,确定利用再生产锌为鼓励类项目。

目前该行业污染物排放的执行标准尚不明确,在当前的排污许可管理、环境影响评价及环境监察执法工作中,GB9078《工业炉窑大气污染物排放标准》[1]、GB25466《铅、锌工业污染物排放标准》[2]、GB31574《再生铜、铝、铅、锌工业污染物排放标准》[3]、GB31573《无机化学工业污染物排放标准》[4]均有采用到。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产10000吨电解锌项目

1、生产规模

本项目用锌焙烧矿或低度氧化锌粉为原料,生产规模为年产电锌10000t。

2、产品方案

锌锭:10000t/a (Zn99.99%)

3、冶炼工艺

锌冶炼,采用常规湿法炼锌工艺流程。

入厂锌焙烧矿的贮存时间按15天设计。

锌浸出采用球磨浆化上矿。

浸出采用间断作业,分中浸和酸浸两个工序,浸出渣采用框式真空过滤和圆盘两段过滤。

中浸浓缩上清液净化采用两段加锌粉净化工艺,液固分离采用板框压滤机。

电解液冷却采用鼓风式空气冷却塔,电解槽清理采用真空掏槽装置。

锌熔铸采用低频感应电炉熔化(或燃煤式反射炉),园盘铸锭机铸锭。

浸出渣处理采用干燥窑干燥后送回转窑挥发处理,产出的氧化锌尘就地浆化后泵送至浸出车间。

4、烟气收尘

锌浸出渣干燥窑烟气经两段旋涡收尘后排入大气,收集的烟尘送挥发窑处理。

浸出渣挥发窑烟气经冷却烟道、表面冷却器除尘,降温后送布袋除尘器除尘,然后经烟囱排入大气。

5、总图运输

5.1 总平面布置

以合理组织生产、改善厂区环境为原则,并结合场地地形、风向、各工序工艺特征以及尽量利用原有建构筑物等因素,将焙烧矿仓及湿法上矿布置在北端,浸出布置在中部,浓密净液、电积布置在场地西侧,浸出渣干燥及挥发布置在场地东侧,总降压站及整流所紧倚电积,锌熔铸布置在场地南端。

其优点是:流程顺畅,物料输送线路短捷,能最大限度利用原有建构筑物,总降压站进出线短、方便,粉尘多的工序布置在场地下风向,能改善厂区生产环境等。

5.2 运输

总运输量48kt/a,其中运入28kt/a,运出约20kt/a,采用汽车运输。

6、给排水

6.1 给水

项目总用水量3934m3/d,其中新水757m3/d,循环水3177m3/d,水重复利用率80.7%。

为节约水资源,项目设有三个循环用水系统。

6.2 排水

项目总排水量261m3/d,一般生产废水251m3/d,生活排水10m3/d。

一般生产废水处理后循环使用,经处理后的生活废水直接排放,各车间跑、冒、滴、漏污水集中在各车间集液坑内,再返回生产过程中使用。

7、供电

7.1 电力负荷

总装机容量:8205kw

工作容量:8142kw

有功计算负荷:6994kw

年耗电量:41300k – kwh

7.2 电源

建总降压变电站,该变电站通过一回110KV进线与相距约1.1km 桃花村变电站相连,站内现有主变一台,容量为16300KV A,电压为110/35KV,拟作本项目供电电源。

7.3 供电方案

在电解车间旁建一座35KV总降压变电所及电解整流所,从原钢铁厂总降变引一回35KV架空线进所,所内设35KV。

10KV高压配电室,整流变压器采用35KV直接供电。

8、自动化仪表

仪表检测在可靠的基础上,尽量以国产仪表为主,并具有一定的先进性。

针对技术要求和工艺生产环境,仪表选型考虑其耐腐蚀性,以经济、耐用和便于维护为原则。

控制方式,采用现场控制室集中监控管理。

9、供热

根据生产工艺要求,经计算夏季耗蒸汽3.95t/h,冬季耗蒸5.28t/h。

项目建工业锅炉房一座,内设DZL4-1.25-AⅡ型工业锅炉两台,夏季运行一台,冬季运行两台。

10、通风

在净液、浸出各槽体上方设自然排风系统,排除槽面散发出的含有

微量酸雾的水汽。

在锌铸锭机附近,剥锌场地设降温轴流风机,改善工作环境。

在熔锌炉加料口、炉门口设局部排烟罩,采用机械排风。

在净液、浸出、电积各厂房,尾面设天窗,加强自然通风。

11、环境保护

11.1 废气治理

(1)浸出干燥窑烟气

采用两段旋涡收尘,废气由风机经15m高的排烟筒排放。

(2)挥发窑烟气

烟气经表面冷却器、布袋收收尘器捕尘后,再由风机经30m高的烟囱排放。

(3)锅炉烟气

采用多管除尘器除尘后经30m高的烟囱排放。

11.2 污水处理

项目无污水排出,生产过程中跑、冒、滴、漏排出污水先入各车间集液坑,再返回生产过程使用。

一般生产废水处理后循环使用。

生活污水先经化粪池处理后外排。

11.3 废渣

挥发窑渣属无害固体废物,可作砖或其他建筑材料。

煤渣,可铺路等。

12、土建工程

项目总建筑面积10399m2,三材用量:

钢材:575t

水泥:2564t

木材:772m3

13、建设周期

由于本项目建设条件好,外部供电、供水及辅助设施齐全,又是利用原有厂房改造,只要资金到位,有周密的实施计划,估计一年可建成投产。

14.投资

按照目前价格,10000吨/年的电解锌项目投资约为1500万元,其中。