智能工厂三维数字化指南

化工行业新一代智能工厂解决方案

通信保障

建立企业通信网络架构, 实现各环节之间的信息互 联互通。

1

2

在线监测监控

建立数据采集和监控系统, 生产工艺数据自动数采率 达到90 以上

3

4

生产运行管控

建立生产执行系统, 生产计划、调度实现 模型控制

5

6

安全环保与应急

在安全与环境风险区域实 现自动检测监控,建立在 线应急指挥联动系统

7

8

信息安全

化

数据挖掘

工

工

人工智能

艺

仿真技术

高效产品制造模式

生产管理

质量管理

生

能源管理

产

设备管理

工

艺

安全管理

成本管理

生产有序 提升质量 降低能耗 设备可靠 本质安全 降低成本

创新商业模式

商业智能 供应链管理 生产执行管理

DCS PLC 云计算

九大核心价值之二

集中、灵活的生产调度,优化生产资源配置,确保生产计划完成

优化能源、节能减排

能源供应

煤矿

用煤企 业

煤炭电 商

经销商

银行

物流公 司

能源生产消费

能效诊断

标准 优化 结论 指导 体系 方法 评估 建议

能效分析

√ 能源质量与数量

√ 能耗实时监测

√ 诊断优化

√ 智能化分析

• 智能化测量

• 实时监测设备能耗与高能耗设备 • 智能化的能耗分析,性能优化分析。 • 能效对标。

原材料采购、库存、耗用台账

计 划

成品产量、库存、出厂台账

与

执

半成品产量、库存、出厂台账

行

生

能耗台账

产

北京智能工厂和数字化车间评选标准

北京智能工厂和数字化车间评选标准北京智能工厂和数字化车间评选为以下标准:一、自动化生产线(一)装备设备使用成套自动化设备(装备、装置)替代传统设备或人工作业组合,设备(装备、装置)应具有自动识别、检测、传感等功能,能够实现物料上下料、传送和储存等工序的自动化。

流程行业应设立中央控制室,连接每一台设备﹐确保设备都是在线模式,并监控设备运转参数。

( 二)管理系统生产采用单独的控制系统,实现关键工序设备自动控制,各装备之间能够实现连续运转。

流程行业采用DCS. SCADA等生产过程控制与调度自动化系统。

(三)信息传递采用先进的工业通讯方式,在生产线内实现生产数据的采集、监控和传递.离散行业采用DNC(分布式数控)、SPC(过程统计)、RDC (物流运输系统)和RFID(射频识别技术)、条形码、二维码等技术,实现对生产线的制造、刀具、设备、质量等进行控制与数据采集. (四)效益情况生产效率提高15%以上,生产人力资源减少20%以上,产品质量稳定性得到提升,安全生产得到有效保障.二、数字化车间(一)建模仿真采用三维计算机辅助设计( CAD )、有限元分析(CAE)、计算机辅助工艺规划(CAPP)、设计和工艺路线仿真、可靠性评价等技术,对车间总体设计、工艺流程及布局进行模拟仿真并建立数字化模型,建设虚拟车间。

产品设计全部采用以上数字化技术,建立产品数据管理系统(PDM)、产品全生命周期管理(PLM)等。

(二)装备设备在采用自动化生产线的相关设备基础上,车间内应用智能数控设备、传感识别技术等先进装备和工业控制系统(ICS ),实现规划、生产、运营全流程数字化管理,相关数据进入企业核心数据库。

(三)管理系统建立车间制造执行系统(MES),实现计划、排产、生产、物流、设备、质控等全过程闭环管理,并与企业资源计划管理系统(ERP)、产品数据库管理( PDM)、产品全生命周期管理( PLM)集成,实现各生产环节的智能协作与联动(PDM 、PLM仅限离散行业)。

重庆市数字化车间和智能工厂认定管理办法

重庆市数字化车间和智能⼯⼚认定管理办法附件1智能制造新模式关键要素⼀、离散型智能制造模式1.车间/⼯⼚的总体设计、⼯艺流程及布局均已建⽴数字化模型,并进⾏模拟仿真,实现规划、⽣产、运营全流程数字化管理。

2.应⽤数字化三维设计与⼯艺技术进⾏产品、⼯艺设计与仿真,并通过物理检测与试验进⾏验证与优化。

建⽴产品数据管理系统(PDM),实现产品设计、⼯艺数据的集成管理。

3.实现⾼档数控机床与⼯业机器⼈、智能传感与控制装备、智能检测与装配装备、智能物流与仓储装备等关键技术装备之间的信息互联互通与集成。

4.建⽴⽣产过程数据采集和分析系统,实现⽣产进度、现场操作、质量检验、设备状态、物料传送等⽣产现场数据⾃动上传,并实现可视化管理。

5.建⽴车间制造执⾏系统(MES),实现计划、调度、质量、设备、⽣产、能效等管理功能。

建⽴企业资源计划系统(ERP),实现供应链、物流、成本等企业经营管理功能。

6.建⽴⼯⼚内部通信⽹络架构,实现设计、⼯艺、制造、检验、物流等制造过程各环节之间,以及制造过程与制造执⾏系统(MES)和企业资源计划系统(ERP)的信息互联互通。

- 1 -7.建有⼯业信息安全管理制度和技术防护体系,具备⽹络防护、应急响应等信息安全保障能⼒。

建有功能安全保护系统,采⽤全⽣命周期⽅法有效避免系统失效。

通过持续改进,实现企业设计、⼯艺、制造、管理、物流等环节的产品全⽣命周期闭环动态优化,推进企业数字化设计、装备智能化升级、⼯艺流程优化、精益⽣产、可视化管理、质量控制与追溯、智能物流等⽅⾯的快速提升。

⼆、流程型智能制造模式1.⼯⼚总体设计、⼯艺流程及布局均已建⽴数字化模型,并进⾏模拟仿真,实现⽣产流程数据可视化和⽣产⼯艺优化。

2.实现对物流、能流、物性、资产的全流程监控,建⽴数据采集和监控系统,⽣产⼯艺数据⾃动数采率达到90%以上。

实现原料、关键⼯艺和成品检测数据的采集和集成利⽤,建⽴实时的质量预警。

3.采⽤先进控制系统,⼯⼚⾃控投⽤率达到90%以上,关键⽣产环节实现基于模型的先进控制和在线优化。

数字化车间和智能工厂认定管理办法

市数字化车间和智能工厂认定管理办法第一章总则第一条智能创造是中国创造 2025 的主攻方向,是创造业转型升级的重要手段,是未来工业发展的主要趋势。

为深入贯彻落实《中国创造 2025》等文件精神,加快推动互联网、大数据、人工智能和实体经济深度融合,全面深化智能创造装备、先进信息技术、大数据、人工智能等在创造业企业产品研发、生产控制、经营管理、物流营销等各个环节的应用,引领创造业质量变革、效率变革、动力变革,决定在全市组织开展数字化车间和智能工厂认定工作,特制定本办法。

第二条市数字化车间和智能工厂的认定工作遵循企业自愿、择优确定和公开、公平、公正的原则,每年认定两次。

第三条市数字化车间和智能工厂的认定和撤销等管理工作由市经济信息委负责;各区县经济和信息化主管部门负责所辖区域的项目申报、指导和相关管理工作。

第二章认定条件第四条申报市数字化车间的基本条件:(一)申报主体在市辖区内注册、具有独立法人资格;申报- 1 -项目符合国家、市产业政策;(二)设备数字化:数控装备占生产装备总数的 50%以上;(三)数据采集:基于物联网技术、实时在线检测技术,实现加工设备、检测设备、物流设备的联网运行,采集设备的运行数据,信息的上传率达到 90% ,实现设备实时监控;(四)生产过程数字化:建立创造执行系统,完成车间作业计划管理和调度、工艺执行管理、物流与仓储管理、质量分析管理与跟踪、设备运行管理等方面的数字化建设,实现车间可视化管理;(五)车间信息集成:实现设备实时数据采集系统、创造执行系统与企业管理设计信息系统集成,实现车间软硬件系统优化运行控制和集约化生产;(六)与数字化车间建设前相比较,运营成本降低15%、生产效率提高 10%、产品不良品率降低10%、能源利用率提高8%,并具有良好的增长性。

第五条申报市智能工厂的基本条件:(一)申报主体在市辖区内注册、具有独立法人资格;申报项目符合国家、市产业政策;(二)企业智能化发展水平在同行业中处于率先水平,在设备自动化、产品研发设计、生产管理、质量管理和智能服务等方面具有突出的示范带动作用;- 2 -(三)工厂建设内容满足相应智能创造新模式关键要素要求(见附件 1 );(四)设备数控化:数控装备占生产装备总数的 65%以上;(五)数字化车间不少于 2 个;(六)设计数字化:研发设计工具普及率(%)要求在 80% 以上,具有设计知识管理功能;(七)管理数字化:以企业资源计划系统( ERP )为核心,结合其他企业管理信息系统,实现定单管理、生产管理、售后服务三个层面全部业务流程的闭环管理,构建数字化网络化创造体系;(八)产品数字化服务:对于整机产品类,建有产品服务信息系统,实现产品远程服务;(九)决策智能化:实现产品设计、经营管理、生产创造、产品运维等环节信息系统集成;应用大数据和人工智能等智能技术,实现工厂全业务流程的决策、执行智能化;(十)与智能工厂建设前相比较,运营成本降低15%、生产效率提高10%、产品研发周期降低10%,产品不良品率降低10%、能源利用率提高8% ,并具有良好的增长性。

装备制造业三维数字化制造工艺解决方案

装备制造业三维数字化制造工艺解决方案陆江峰;陆江洁;刘向前;胡永冬【摘要】三维数字化制造工艺是装备制造业信息化技术发展的新趋势,本文结合我国现阶段制造业状况,全面阐述了以业务驱动的在产品全寿命周期管理环境下的全三维产品设计、工艺设计、仿真分析与验证、数字化制造、在线检测和服务的三维数字化制造工艺解决方案。

%3D digital manufacturing technology is the new trend of equipment manufacturing industry informatization technology development, this paper combines with the present stage of our country manufacturing industry condition, elaborates in the round to business driven in product life cycle management under the environment of the full three-dimensional product design, process design, simulation analysis and verification, digital manufacturing and on-line detection, service the 3D digitized manufacturing technology solutions.【期刊名称】《现代制造技术与装备》【年(卷),期】2012(000)004【总页数】4页(P59-61,70)【关键词】三维制造工艺;标准规范;三维工艺资源管理;三维标注;三维装配工艺【作者】陆江峰;陆江洁;刘向前;胡永冬【作者单位】中国石油集团济南柴油机股份有限公司内燃机研究所,济南250306;中国石油集团济南柴油机股份有限公司内燃机研究所,济南250306;中国石油集团济南柴油机股份有限公司内燃机研究所,济南250306;中国石油集团济南柴油机股份有限公司内燃机研究所,济南250306【正文语种】中文【中图分类】TP391.721 三维数字化制造工艺是装备制造企业信息化的必由之路制造业信息化的基本问题包括:数字化、智能化的设计方法及技术;计算机辅助工程分析与工艺设计技术;在线自动控制和智能化制造技术;以及设计、制造、检测、试验、数据通信、管理的一体化技术。

智能制造工程实施指南(2016-2020)

智能制造工程实施指南(2016—2020)为贯彻落实《中国制造2025》,组织实施好智能制造工程(以下简称“工程”),特编制本指南。

一、背景自国际金融危机发生以来,随着新一代信息通信技术的快速发展及与先进制造技术不断深度融合,全球兴起了以智能制造为代表的新一轮产业变革,数字化、网络化、智能化日益成为未来制造业发展的主要趋势.世界主要工业发达国家加紧谋篇布局,纷纷推出新的重振制造业国家战略,支持和推动智能制造发展,以重塑制造业竞争新优势.为加速我国制造业转型升级、提质增效,国务院发布实施《中国制造2025》,并将智能制造作为主攻方向,加速培育我国新的经济增长动力,抢占新一轮产业竞争制高点。

当前,我国制造业尚处于机械化、电气化、自动化、信息化并存,不同地区、不同行业、不同企业发展不平衡的阶段。

发展智能制造面临关键技术装备受制于人、智能制造标准/软件/网络/信息安全基础薄弱、智能制造新模式推广尚未起步、智能化集成应用缓慢等突出问题。

相对工业发达国家,推动我国制造业智能转型,环境更为复杂,形势更为严峻,任务更加艰巨.《中国制造2025》明确将智能制造工程作为政府引导推动的五个工程之一,目的是更好地整合全社会资源,统筹兼顾智能制造各个关键环节,突破发展瓶颈,系统推进技术与装备开发、标准制定、新模式培育和集成应用。

加快组织实施智能制造工程,对于推动《中国制造2025》十大重点领域率先突破,促进传统制造业转型升级,实现制造强国目标具有重大意义。

二、总体要求加快贯彻落实《中国制造2025》总体战略部署,牢固树立创新、协调、绿色、开放、共享的新发展理念,以构建新型制造体系为目标,以推动制造业数字化、网络化、智能化发展为主线,坚持“统筹规划、分类施策、需求牵引、问题导向、企业主体、协同创新、远近结合、重点突破"的原则,将制造业智能转型作为必须长期坚持的战略任务,分步骤持续推进。

“十三五"期间同步实施数字化制造普及、智能化制造示范,重点聚焦“五三五十”重点任务,即:攻克五类关键技术装备,夯实智能制造三大基础,培育推广五种智能制造新模式,推进十大重点领域智能制造成套装备集成应用,持续推动传统制造业智能转型,为构建我国制造业竞争新优势、建设制造强国奠定扎实的基础。

智能工厂如何实现个性化定制

智能工厂如何实现个性化定制在当今的制造业领域,消费者对于产品的需求日益多样化和个性化。

为了满足这些需求,智能工厂成为了实现个性化定制的关键途径。

那么,智能工厂究竟是如何做到这一点的呢?首先,智能工厂实现个性化定制的基础在于先进的数字化设计技术。

通过使用计算机辅助设计(CAD)、计算机辅助工程(CAE)和三维建模等软件,设计师能够快速创建和修改产品的虚拟模型。

这些模型不仅可以精确地展示产品的外观和结构,还能模拟产品在不同使用条件下的性能,从而为个性化定制提供了无限可能。

消费者可以根据自己的喜好和需求,在设计软件中直接对产品的颜色、形状、尺寸、材质等要素进行选择和调整,实时看到定制效果。

其次,数据采集和分析在智能工厂的个性化定制中发挥着至关重要的作用。

在生产过程中,大量的传感器被安装在设备和生产线上,实时收集各种数据,如生产进度、设备状态、产品质量等。

这些数据被传输到中央数据库进行存储和分析。

通过对这些数据的深入挖掘,工厂能够准确了解每个订单的生产状况,及时发现潜在问题,并做出相应的调整。

同时,数据分析还可以帮助工厂优化生产流程,提高生产效率,降低生产成本,从而更好地满足个性化定制的需求。

再者,灵活的生产系统是智能工厂实现个性化定制的核心。

传统的生产线通常是为大规模生产相同的产品而设计的,难以适应个性化定制的小批量、多样化生产。

而智能工厂采用了高度自动化和可重组的生产设备,如工业机器人、数控机床和智能输送系统等。

这些设备可以根据不同的订单要求快速调整生产工艺和流程,实现快速切换生产不同规格、型号的产品。

例如,在汽车生产中,智能工厂可以在同一条生产线上同时生产不同配置、颜色和内饰的汽车,大大提高了生产的灵活性和响应速度。

智能工厂中的智能物流系统也是实现个性化定制的重要保障。

从原材料的采购到零部件的配送,再到成品的发货,智能物流系统能够根据每个订单的需求精确地安排物料的供应和运输。

通过使用自动化仓储设备、无人驾驶运输车辆和智能物流管理软件,物流过程实现了高度的自动化和可视化。

宁波市数字化车间智能工厂要素条件

保障与

绩效

组织能力

制定智能制造发展战略规划与实施方案并执行,成立数字化改造专门部门或团队并明确职责,建立与专家团队、数字化服务商的合作机制。

14

装备与网络

建立安全可控的基础通信网络和生产工控网络,以及用于生产制造所需的智能装备和生产配套设施。

15

新技术应用

在设计、生产、运营等业务环节深度应用新一代信息技术,推动效率提升。

(流程型)基于物性表征与分析,应用设计仿真软件开展产品配方设计、仿真与迭代优化。

3

智能化

生产

计划调度

应用ERP等信息化系统生成生产计划,跟踪生产进度,并通过实时采集的数据进行计划调整,形成生产计划制定、执行、跟踪和反馈的闭环管理。

序号

评,

1古指标

具体内容

4

生产执行

应用MES/M0M等信息化系统实现生产作业文件自动下发与执行,实现关键物料、设备、人员等生产资源的数据自动采集,实现生产过程的跟踪、统计、分析和可视化管理Q

12

安全管理

按照《工业互联网企业网络安全分类分级管理指南(试行)》《信息安全技术工业控制系统信息安全防护能力成熟度模型》或《工业和信息化领域数据安全管理办法(试行)》以及安全管理相关规定要求,开展项目规划、设计、建设和工厂(车间)的风险安全管控,并采用自主安全可控的软件、系统要素条件

(试行)

序号

评,

1古指标

具体内容

1

数字化设计

工厂(车间)

设计

应用三维建模、系统仿真、数字李生等方式,实现工厂(车间)的规划与设计。

2

产品(工艺)

设计

(离散型)应用设计软件进行产品(工艺)设计与仿真以及产品的参数化与模块化设计,建立PDM/P1M系统实现产品研发数字化管理。

2023年北京市智能工厂和数字化车间建设关键要素、申报书

附件2北京市智能工厂建设关键要素智能工厂是在数字化车间基础上,通过新一代信息技术与制造全过程、全要素深度融合,推进制造技术突破和工艺创新,推行精益管理和业务流程再造,实现数字化设计、智能化生产、网络化管理、智慧化服务,构建柔性、高效、绿色、安全的制造体系。

一、技术要求(一)制造要求制造要求包含研发设计、生产计划、生产制造、仓储物流、销售服务、能源管理、供应链管理7项关键要素。

依据技术先进性和智能化水平,各要素由低到高作出要求:1.研发设计(1)应采用产品三维设计等技术,实现产品数字化设计。

建立产品数据管理系统,实现产品数据结构化管理、数据共享、版本管理、权限控制和电子审批。

(2)应采用产品仿真验证等技术,建立典型产品组件的标准库及典型产品设计知识库,实现产品全生命周期数据管理与共享服务。

(3)应采用创成式设计、数字样机等新型技术,实现创新应用与增值服务。

2.生产计划(1)应采用企业资源计划系统,基于生产资源与订单情况,实现生产计划自动生成。

(2)应通过供应链数据分析、市场订单预测等,实现企业人员、设备、物料等资源优化配置。

(3)应基于供应链状态、安全库存,实现市场需求快速响应与生产资源动态实时优化配置。

3.生产制造生产制造部分应按照《北京市数字化车间建设标准》工艺设计、设备管理、集成互联、排产调度、作业控制、仓储物流、质量管控相关要求。

4.仓储物流(1)应利用自动化仓储物流装备,建立储运管理系统,实现储罐介质及接运、发送、配送等关键数据自动监测与仓储物流数字化管理。

(2)应打通储运、配送、运输等管理系统,实现储运全过程监控与预警,并拉动采购管理、供应链管理。

(3)应采用智能仪表、云计算和大数据技术,实现无人化仓储管理。

建立基于模型的智能仓储物流系统,实现运输配送全流程跟踪预警、配送策略、装载能力、配送优化。

5.销售服务(1)应通过信息系统完成客户服务与采购销售管理,实现数据自动统计与共享。

(2)应建立客户服务管理系统,形成客户服务信息数据库及客户服务知识库,实现对客户信息的挖掘、分析,制定精准的销售计划。

温州市智能工厂(数字化车间)认定办法

温州市智能工厂(数字化车间)认定办法第一章总则第一条为深入实施数字经济“一号工程”,认真贯彻落实全省数字化改革的部署要求,根据《浙江省数字化车间/智能工厂建设实施方案(2019-2022年)》和《浙江省培育建设“未来工厂”试行方案(2020 年版)》等文件精神,大力推进智能工厂(数字化车间)建设,加快新智造企业群体培育,引领推动制造业高质量发展,决定在温州市开展市级智能工厂(数字化车间)认定工作,特制定本办法。

第二条温州市智能工厂(数字化车间)的认定工作遵循企业自愿、择优确定和公开、公平、公正的原则,每年认定一次。

第三条市经信部门负责温州市智能工厂(数字化车间)的认定和撤销等管理工作,各县(市、区)经信部门负责组织所辖区域的推荐申报、指导和相关管理工作。

第二章认定条件第四条智能工厂是通过系统集成、数据互通、人机交互、柔性制造以及信息分析优化等手段,实现对多个数字化车间的统一管理与协调生产。

同时,对车间的各类生产数据进行采集、分析与决策,并将优化信息再次传送到数字化车间,实现车间精准、柔性、高效、节能生产。

数字化车间是以生产对象所要求的工艺和设备升级改造为基础,以自动化、测控技术、信息技术等为手段,用数据连接车间不同单元,对生产运行过程进行规划、管理、诊断和优化。

第五条基本条件(一)申报企业应在温州市内注册,具有独立法人资格、近三年企业运营和财务状况良好,亩均效益评价在B级以上。

(二)申报企业符合我市产业导向,符合国家、地方有关法律法规和政策规定。

(三)申报企业的智能工厂(数字化车间)需符合《温州市智能工厂(数字化车间)建设标准》(四)申报企业近年来持续投资进行智能化改造,其中数字化车间近3年累计投资额不低于2000万(其中鞋服行业不低于1000万),智能工厂近3年累计投资额不低于4000万(其中鞋服行业不低于2000万)。

(五)申报企业的智能工厂(数字化车间)已经基本建成并投入运营,具有技术先进,应用成效显著,示范带动效应强,并自愿配合开展试点示范推广活动。

数字化工厂解决方案:智慧工厂MES数字化一体化解决方案共60页可编辑全文

自动化设计

数据采集+MES+SAP+WMS

企业运营平台+MES+APS+PLM

KPI看板与管理驾驶舱(智能化决策支持)

(MES\ERP\WMS\Automation\PLM\QM等系统集成)

规划阶段

高级排程APS

PLM (BOM管理 工艺管理 成本优化)

第三阶段 智能化工厂(3.0~3.5) 完善,数据分析,效益提升

SIMATIC 控制器

SIMATIC IDENT 工业识别系统

SIMATIC 分布式 I/O

SIMATIC NET 工业通信

SIRIUS 工业控制系统

SITOP 电源

SIMATIC 控制逻辑设计 Automation Designer

驱动技术

博途软件 (TIA PORTAL) 用于自动化任务 的工程框架

仓储

生产计划

物料领料

仓储

智能服务 经营决策

营服及决策

关键绩效

产品销量

↑

销售计划执行率

↑

客户满意度

↑

关键绩效

排产准确率

↑

生产计划完成率

↑

…

关键绩效

交货时间

↓

原料送达及时率

↑

来料批次合格率

↑

…

关键绩效

订单交付周期

↓

单件生产成本

↓

…

关键绩效

产品质量合格率

↑

设备综合利用率

↑

…

关键绩效

新产品研发时间

↓

产品设计完成准时率

销售管理

供应链管理SCM

采购计划

仓储管理

化工工程项目中三维数字化移交技术的运用石宁宁

化工工程项目中三维数字化移交技术的运用石宁宁发布时间:2021-10-22T04:50:50.285Z 来源:《现代电信科技》2021年第10期作者:石宁宁[导读] 在社会经济与信息技术不断发展的背景下,各类新型技术手段被广泛应用在生产实践中。

(南京中图数码科技有限公司江苏南京 210000)摘要:就我国化工工程项目而言,三维数字化移交技术的出现及应用,可实现项目设计效率和质量的提升,以及项目施工工期的缩短和成本的降低,并且对项目交付后的生产运维的数字化工作提供底层数据。

本文首先分析了三维数字化移交技术,同时阐述了化工工程项目中三维数字化移交技术的运用,最后总结了化工工程项目中三维数字化移交技术的运用前景,仅供参考。

关键词:化工工程;三维数字化移交技术;数字孪生;数字化转型;运用在社会经济与信息技术不断发展的背景下,各类新型技术手段被广泛应用在生产实践中。

只有明确客观限制性因素的存在,杜绝信息孤岛或重复建设情况的出现,才可满足当前化工工程项目移交的需求。

本文主要阐述、探讨化工工程项目中三维数字化移交技术的运用,详细分析如下。

1 三维数字化移交技术数字化移交在工厂全生命周期不同阶段有着不同的要求,移交后形成对应的数字化工厂,数字化工厂是为工厂生产运行期服务的,将传统工程总承包(EPC)过程产生的三维模型、二维图纸、文档、工程数据进行“活化”,即工程信息数字化,工程对象以编码为标识,按不同的管理结构实现模型、图纸和数据的关联,后期集成监测控制自动化、数据传输网络化和经营管理信息化等模块,涵盖生产管理应用和经营管理应用等多方面,核心内容包括工厂过程控制各类运行参数数字化,控制系统离散化和智能化,工厂值守无人化,风险控制主动化,安全生产可视化,运行管理流程化,决策分析数据化,企业管理移动化等。

三维数字化移交技术可以提高EPC工程管理水平,缩短建设周期,提高工程质量,降低工程造价;提高工厂管理水平,降低管理成本,减少设备故障,从而降低工厂维护成本,实现工厂的安全经济运行和节能增效,提高企业管理水平。

三维数字化行业介绍

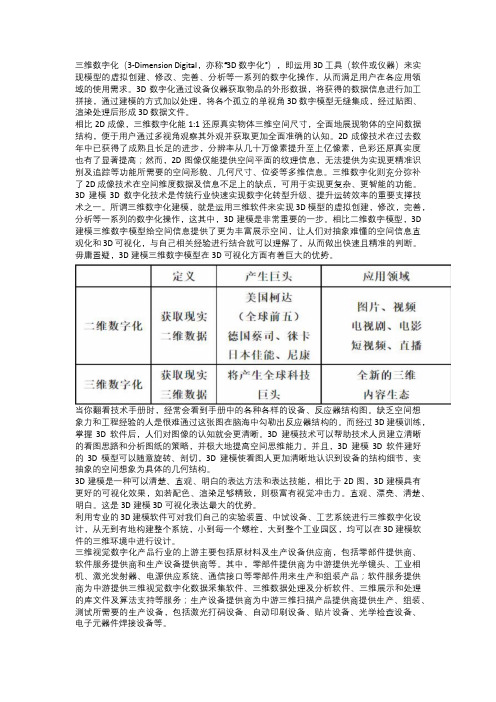

三维数字化(3-Dimension Digital,亦称“3D 数字化”),即运用 3D 工具(软件或仪器)来实现模型的虚拟创建、修改、完善、分析等一系列的数字化操作,从而满足用户在各应用领域的使用需求。

3D 数字化通过设备仪器获取物品的外形数据,将获得的数据信息进行加工拼接,通过建模的方式加以处理,将各个孤立的单视角 3D 数字模型无缝集成,经过贴图、渲染处理后形成 3D 数据文件。

相比 2D 成像,三维数字化能 1:1 还原真实物体三维空间尺寸,全面地展现物体的空间数据结构,便于用户通过多视角观察其外观并获取更加全面准确的认知。

2D 成像技术在过去数年中已获得了成熟且长足的进步,分辨率从几十万像素提升至上亿像素,色彩还原真实度也有了显著提高;然而,2D 图像仅能提供空间平面的纹理信息,无法提供为实现更精准识别及追踪等功能所需要的空间形貌、几何尺寸、位姿等多维信息。

三维数字化则充分弥补了 2D 成像技术在空间维度数据及信息不足上的缺点,可用于实现更复杂、更智能的功能。

3D建模3D数字化技术是传统行业快速实现数字化转型升级、提升运转效率的重要支撑技术之一。

所谓三维数字化建模,就是运用三维软件来实现3D模型的虚拟创建,修改,完善,分析等一系列的数字化操作,这其中,3D建模是非常重要的一步。

相比二维数字模型,3D 建模三维数字模型给空间信息提供了更为丰富展示空间,让人们对抽象难懂的空间信息直观化和3D可视化,与自己相关经验进行结合就可以理解了,从而做出快速且精准的判断。

毋庸置疑,3D建模三维数字模型在3D可视化方面有着巨大的优势。

当你翻看技术手册时,经常会看到手册中的各种各样的设备、反应器结构图。

缺乏空间想象力和工程经验的人是很难通过这张图在脑海中勾勒出反应器结构的。

而经过3D建模训练,掌握3D软件后,人们对图像的认知就会更清晰。

3D建模技术可以帮助技术人员建立清晰的看图思路和分析图纸的策略,并极大地提高空间思维能力。

三个维度构建智能制造

生产现场集中控制管理系统SFC (Shop Floor Control)、制造执行系统MES(ManufacturingExecution System)和制造资源计划管理系统ERP(Enterprise Resource Planning),分别处于工厂生产底层(控制层)、制造过程(执行层)和制造资源(计划层)。

通过采用这三套系统,企业能够充分利用信息技术、物联网技术和设备监控技术,加强生产信息管理和服务,清楚掌握产销流程、提高生产过程的可控性、减少生产线上人工的干预,同时还能即时正确地采集生产线数据,合理编排生产计划与生产进度,打造“三维”智能工厂。

“三维”智能工厂是集绿色、智能等新兴技术于一体,构建一个高效节能、绿色环保、环境舒适的生产制造管理控制系统,其核心是将生产系统及过程用网络化分布式生产设施来实现。

同时,企业管理包括生产物流管理、人机互动管理,以及信息技术在产品生产过□文/沈皓玮三个维度构建智能制造horizon视野结合中国工业现状,未来五年,中国很多制造型企业将搭建三层架构模式(SFC-MES-ERP)的智能工厂,从“三个维度”对企业资源计划、制造过程执行和生产底层进行严密监控,实时跟踪生产计划、产品的状态,可视化、透明化地展现生产现场状况,推进企业改善生产流程、提高生产效率,实现智能化、网络化、柔性化、精益化,以及绿色生产。

三个维度构建智能制造程中的应用,形成新产品研发生产制造管理一体化。

三维智能工厂的“触角”—SFC生产底层(控制层)是工业互联网的感知层,是三维智能工厂的“触角”。

在生产过程中,所有制造企业都需要在一个整合的IT 系统,或者从多个IT系统中,合并包含电子数据表的管理业务流程信息。

在这些系统当中,许多典型的领域需要被特别予以关注,如设备、工具、质量、工艺、人员等。

在许多制造企业中,生产现场只具备很有限的IT系统,并且这些系统通常以机械控制与自动化为导向,或者根本就没有IT系统,从而必须配备额外的管理人员,花费额外的时间,为了不必要的沟通、联络、接洽、电话咨询,产生了很多文件,耽误了时间,增加了额外的成本。

中国医药企业管理协会:制药企业智能制造典型场景指南(2022版)

1本指南归纳整理了制药企业在产品研发、生产作业、质量管控等环节的54个智能制造典型应用场景,介绍了如何通过数字化工具和手段解决制药企业管理中的问题,从而提升管理效率、保障质量安全。

本指南可为制药企业开展数字化体系建设和提高智能制造水平提供参考。

一、工厂设计1.车间/工厂数字化设计应用工厂三维设计与仿真软件,集成工厂信息模型、制造系统仿真、专家系统和AR/VR等技术,高效开展工厂规划、设计和仿真优化。

(1)三维设计。

通过采用可视化三维设计软件,执行设计过程,提高设计效率与质量。

(2)集成设计。

通过采用集成设计平台,以数据库为核心进行数据集成,实现工艺、土建结构、管道及设备、电气仪表、暖通、安全环保等各专业和系统的设计数据协同及逆向工程。

(3)设计仿真模拟。

通过模拟仿真设计验证和指导设计方案,优化设计结果,主要内容包括设备选型、排产模拟、计算流体动力学仿真模拟、管道与结构应力分析和建筑日照分析等。

2.工厂的数字化交付构建数字化交付平台,集成虚拟建造、虚拟调试、大数据和AR/VR等技术,实现基于模型的工厂数字化交付,打破工厂设计、建设和运维期的数据壁垒,为工厂主要业务系统提供基础共性数据1支撑。

(1)数字化交付平台。

搭建统一的数字化交付平台,集成设计、采购、施工、试车和运维等数据的虚拟环境,使其同时具备工厂属性和工程属性,实现全生命周期的数字化管理。

交付平台应具备集成数据、文档和三维模型,建立三者之间的逻辑性关联,实现综合查询检索的功能,并能够与生产运行维护系统集成。

(2)数字化交付的内容。

对结构化数据(如施工及采购系统等)、非结构化数据(如PDF/图片文件等)、系统原理图(P&ID)、3D模型、扫描数据、设备数据和工厂运行数据等,进行后台自动提取和建立数据关联,转变为基于3D的可视化模型。

通过接收各种来源的数据(设计、设备、采购、建造和运维等数据),建立贯穿工厂全生命周期的以位号为中心的数据网络。

苏州智能化工厂建设指南规范.doc

苏州市智能工厂建设指南1 总则1.1 总体框架智能工厂应实现多个数字化车间的统一管理与协同生产,应将车间的各类生产数据进行采集、分析与决策,并将优化信息再次传送到数字化车间,实现车间的精准、柔性、高效、节能的生产模式。

智能工厂包括“A 离散型”、“B流程型”、“C拓展应用”、“D 新型技术应用”、“E 绩效优化”、“F 模式创新”;智能工厂的总体框架如图1示。

图1 智能工厂总体框架图具体而言,A离散型或B流程型包括智能生产、智能装备/产线、智能管理、智能物流、集成优化、信息安全;C拓展应用包括智能设计(离散型)、智能工艺优化(流程型)、售后服务;D新型技术应用包括工业互联网、工业云平台、工业大数据、人工智能应用;E绩效优化包括生产效率提高30%以上、运营成本降低30%以上、产品研制周期缩短30%以上、产品不良品率降低30%以上、能源利用率降低10%以上。

F模式创新包括大规模个性化定制、远程运维、网络协同制造、全生命周期服务。

1.2 基本要求智能工厂的基本要求如下:(1) 设施全面互联建立各级标识解析节点和公共递归解析节点,促进信息资源集成共享;建立工业互联网工厂内网,工业以太网、工业现场总线、IPv6等技术,实现生产装备、传感器、控制系统与管理系统的互联;利用IPv6、工业物联网等技术实现工厂内、外网以及设计、生产、管理、服务各环节的互联,支持内、外网业务协同。

(2) 系统全面互通工厂的总体设计、工艺流程及布局均已建立数字化模型可进行模拟仿真,应用数字化三维设计与工艺技术进行设计仿真;建立制造执行系统(MES),实现计划、调度、质量、设备、生产、能效等管理功能;建立企业资源计划系统(ERP),实现供应链、物流、成本等企业经营管理功能;建立产品数据管理系统(PDM),实现产品设计、工艺数据的管理;在此基础上,制造执行系统(MES)、企业资源计划(ERP)与数字化三维设计仿真软件、产品数据管理(PDM)、供应链管理(SCM)、客户关系管理(CRM)等系统实现互通集成。

数字化重建三维模型技术规范-

工厂数字化重建三维模型技术规范南京恩吉尔工程发展研究中心2014目录1 目标 (3)2 范围 (3)3 规范性引用文件 (3)4 定义 (3)4.1 建模对象 (3)4.2 建模分类 (3)4.3 建模区域 (3)4.4 建模精度 (3)5 建模范围 (4)5.1 三维模型的建模范围 (4)5.2 建模的功能分类与应用 (5)6 建模精度要求 (6)6.1 精度等级 (6)6.2 专业建模描述 (7)6.3 功能性建模 (8)7 建模对象属性要求 (9)7.1 一般对象属性 (9)7.2 功能与属性的对照 (11)8 装备拆解建模与建筑建模 (11)8.1 装备建模 (11)8.2 建筑建模 (12)9 工厂信息采集及文档 (12)9.1 建模文档及信息收集 (12)9.2 三维扫描及场景照片 (13)9.3 现场测绘及草图 (13)9.4 工程变更信息收集 (13)10 建模审查与交付 (14)10.1 建模的中间审查 (14)10.2 建模的终审与数字化交付 (14)11 附件:资料收集一览表 (14)1目标工厂数模重建主要面向工厂的实际运营和维护需求的数字化,不同于三维工厂设计及建造建模,主要面向工厂建设和制造。

而现代的数字化设计建造产生的数字化交付成果,可以通过迁移转换重用,还需要通过数字化的重建,补充大量的后续工厂数模信息,满足工程运维的数字化需求和大工厂物联网的大数据建设需求。

本规范适用于企业已建工厂的数字化重建工作。

定义数字化三维模型重建工作中的建模类型、范围、编码规则、建模精度及模型属性等方面的要求和规则。

2范围三维的数字化建模主要包括工厂的主装置区、辅助装置区、公用工程区、厂前区;以工厂的专属的站场、码头、管网、办公楼及辅助设施等。

3规范性引用文件下列文件对于建模及信息收集应用是必不可少的。

ISO 15926(GB/T 18975)《工业自动化系统与集成及流程工厂(包括石油和天然气生产设施)生命周期数据集成》GB/T 28170《计算机图形和图像处理可扩展三维组件》HG/T 20519-2009《化工工艺施工图内容和深度统一规定》4定义4.1建模对象指流程工厂模型的基本单元,如设备、管子、管件、结构、建筑、门、窗等。

数字化三维产线布局设计

LD-MPP-PS数 据传递

MPP工厂BOP结构

工厂建模及数据发布

没有对工厂布局流程的数据和信息模型化,不便于在业 务需求/运作模式发生变化时对布局流程进行模拟验证

工厂布局知识共享和重用困难,产线及工厂布局设计效 率低

靠人员经验和专业较难对工厂布局流程中的多因子考虑 完善,或因为过于复杂而难以被人为计算

工厂布局三维模型无法用于对产线的优化和线平衡的计 算,无法在产品投产前利用工厂的数字化模型通过仿真 验证手段发现问题和优化生产

搭建/建模

构单元

工 厂数据生命周 协同设计/

期管理

3D可视化告

超大装配/ 4GD/BVR

生产文档/ 虚拟评估

EBOM-MBOM 设计数据接收与

转换

浏览

装配工艺设计 可视化装配过程

EWI

制造资源分配

装配过程仿真 机械运动仿真

机器人离线编程 人因工程仿真

机器人运动仿真/ 装配路径定义/干

能耗

涉检查

标示物流瓶颈

物料暂存区域验 证

优化物流运送

产能分析

物料和成本评估 定单顺序/优化

工厂布局设计

NX

共享工厂/制造 MRL/FRL

工艺规化(MPP)

JT

工艺仿真

JT

协同工艺管理平台

工厂仿真

JT

TEAMCENTER

LD-MPP-BOP数据传递

创建工厂结构

导入二维布局作 为地面规划

从工厂资源库添 加设备

生产线设计

MPP工厂结构

在产线建设或流程改造实施之前无法直观模拟出运作状 态和潜在问题

关键业务需求

建立可供整个企业共享的三维工厂资源库分类体系架构,在R&D、NPI、工艺规划、装配仿真、工装设计, … 等部门共 享, 以减少库管理工作和数据同步的繁琐流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

智能工厂三维数字化指南2016年9月1.4 2.2.1 数据资产的重要性2.2 落后的设备设施数据资产造成的影响2.3 设备设施数据资产的落后现状2.4 三维数字工厂是设备设施数据资产管理的最佳实践3. 范围与边界4. 术语和定义5. 整体架构 1.Q5.1 智能工厂三维数字化业务架构1Q5.2 三维数字工厂IT技术架构115.3 三维数字工厂与传统IT架构相容并行126. 实施过程 1.36.1 实施原则136.2 实施路线146.3 关键环节及注意事项146.4 评估与改进157. 附录.1.6 7.1 案例一:某央企地方分公司化工装置运营期三维数字化实践167.2 案例二:某央企地方分公司工程建设期三维数字化实践237.3 案例三:某央企地方分公司全厂基于数字化技术的LDAR管理实践29 7.4 案例四:某地炼地下管线三维数字化实践317.5 案例五:某民企煤化工项目数字化交付实践331.刖言分体系研究单位: 中国石油和化学工业联合会分体系执行单位: 中国化工经济技术发展中心北京中科辅龙科技股份有限公司分体系起草单位: 中国化工经济技术发展中心、北京中科辅龙科技股份有限公司分体系指导委员会主任:赵俊贵分体系指导委员会副主任:祝昉分体系专家组成员:高新民、杨海成、张志檩、谢宏、王同良、李剑峰、陈溯、陈为民、彭连军、宫向阳、何力健、梁坚、杨景杰、闫高斌、夏茂森、罗敏明、罗建平、李松涛、任忠、柯林分体系工作组组长:谢宏分体系工作组成员:关世太、张春利、翟国丽、宋楠、胡宇、甘雨、张朝明、孙露露2.引2.1 数据资产的重要性设备设施资产是工厂建设投资的成果主体, 也是企业生产运营的物质基础。

相应的,设备设施资产在建设、运维直至报废的全生命周期过程中产生了大量数据, 形成了设备设施数据资产。

随着经济形势变化的加剧,以及大数据、人工智能等技术爆发式增长,数据资产对于企业的价值日益凸显。

上至企业的发展战略决策,下至资产操作运维工作,良好的数据资产都是设备设施资产绩效的基础和必要保障。

2.2 落后的设备设施数据资产造成的影响年度亏损:1*5%运营成本増加HSE 凤险落后的设备设施数据资产对企业造成的影响包括:增加了企业运营成本,占年收入 1.5%(数据来自ARC 集团于2010年发布的研究报告);带来了极大的安全隐患;严重滞后于企业的精细化管理需求; 阻碍了企业向智能工厂的演进。

ARC 集团的研究报告指出,落后的设备设施数据资产是导致设备设施管理诸多问题的根本性因Studies have identified poor AIM as the root cause of many asset performanee problems , such as poor asset utilizati on, low maintenance effi- cie ncy, high MRO costs, etc.研究表明,落后的设备设施数据资产是导致设备设施管理诸多问题的根本性因素, 如落后的资 产利用率、低维护效率、高维修成本。

ARC 咨询集团,2010年7月2.3设备设施数据资产的落后现状国内企业对设备设施数据资产普遍缺乏足够的关注和投入。

产数据资产方面持续投资,形成了完善的管理体系部署ERR PI 等IT 系统,建立了相应的数据高资本性支甜(0.7%^营成本)fe 可靠性运营成40高毒护戟用 <0-舞运营威本)素。

一方面,企业在经营数据资产、生维护制度。

另一方面,企业在设备设施数据资产方面投入则明显不足, 以下三方面的问题:数据缺失:缺乏对易失效零部件(如轴承、垫片)以及易失效部位(如焊缝、裂纹)的管理、 缺少有效的变更管理;质量堪忧:图纸或IT 系统中的数据与现场不一致,表现在账卡物不一致、 图纸与现场差异 30%以上、ERP /EAM 系统中设备零部件数据与现场不一致、设备故障往往很难找到有效的数据加 以分析等方面;可访问性差:复杂的图纸、多个IT 系统、多种编码体系、无法用自然语言描述失效部位等诸多问题,让设备员、专工难以发现潜在的问题以及在短时间内有效地获取信息进行决策。

2.4 三维数字工厂是设备设施数据资产管理的最佳实践三维数字工厂的定义三维数字工厂是利用工程级三维数字化技术构建的一个物理工厂全生命周期, 虚拟镜像。

其本质是通过创新的数据组织方式, 记录和管理着物理工厂所有设备设施的本体数据和活动 记录,这些数据始终与物理工厂保持同步,并以虚拟现实的交互方式呈现给用户。

三维数字工厂是人和实物资产间的全新纽带, 如同互联网改变了人与人的互动一样, 三维数字工厂将会改变人与物理工厂的生出无数今天我们还不知道的新应用、新商业模式,甚至新的产业。

基于三维数字工厂的数据管理解决方案是设备设施数据资产管理的最佳实践。

Un der the covers of their 3D facade lies a gem of a system for man agi ng asset in formatio n across all of an orga ni zati on ‘ s O&M soluti on s. It p rovides every worker with an in tuitive, seem in gly plant which helps them app reciate the full imp licati ons of every piece of data.ARC Advisory Grou p, 2009使得设备设施数据资产普遍存在 完整、准确、可用的互动。

三维数字工厂是智能工厂的一项关键基础设施,它为我们搭建了一个广阔的技术平台,将持继催“ real worldall of the orga ni zatio n 's asset i nIAnma t hisi.i nformati on is p rese nted in the con text of a“ virtual可访冋性专业的数据模型确保数据完整ISO15926 (定义了涵盖设备设施的整个生命周期及其组成部分的描述方式)。

三维数字工厂的数据模型可以完整地描述设备设施的数据范围:从工厂-装置-系统-单元-设备-管线-零部件-连接,完整描述从工厂到零部件及连接部位的粒 度;从设计-采购-施工/安装-调试-检验-维修-技改技措-改扩建,完整描述设备设施的全生命周 期。

解决数据完整性与可访问性的矛盾在日常工作过程中,一线业务人员描述零部件或部位时,类似 闸阀”、“P20北匕侧第三根柱子管廊上去罐区 V402的送料管线上的弯头”的空间位置描述是沟通的主要方式。

三维数字工厂正是基于这一理念, 采用虚拟现实技术将资产密集型装置的所有设备设施数据可视化,为一线业务人员提供最直观、自然的数据访问体验,从而彻底解决复杂编码系统带来的混乱和低效 等问题。

内置行业标准和规范确保本体数据质量结构化质量*提升活动记录质《三维数字工厂采用工程级三维数字化的技术路线,数据模型遵循流程工业专用的设备设施数据框架标准炉201顶空气预热管线出口第一道实物-专业的数挤樓即堤保数据完整-堤升数据可讪问性 确保車体数®质S工程级三维数字化技术起源于设计行业, 通过内置各种行业标准和规范, 确保设计人员在设计过程中避免低级错误,满足合规性要求。

同样的,将工程级三维数字化技术应用于企业运营阶段的设备设施 本体数据构建和维护过程,可以很好地保证数据质量:? 通过内置材料标准、等级库标准,自动匹配合规的设备设施规格属性,自动校验规格属性错误 如管道材质的等级合规性、法兰垫片的规格匹配等;通过内置等级库标准,自动根据连接关系生成连接部位信息,自动校验零部件连接关系正确性;? 通过空间碰撞检查、点云比对技术检查设备设施空间位置数据错误;通过一致性校验检查系统信息(如工艺流程、腐蚀回路)与数字工厂三维模型的一致性。

直观的交互方式提升活动记录数据质量相当多类型的设备设施活动记录由一线业务人员进行维护, 项和表格中,导致一线管理人员和专业管理人员难以核查数据质量。

交互方式,管理人员可以直观、便捷地获取并检查活动记录数据,更容易消除数据的不确定性,在确保 活动记录真实有效的同时,还可以发现更多管理上的盲肠死角,提升管理效率。

3. 范围与边界智能工厂的核心是 CPS 而CPS 的基础是数字化,数字化过程可以缩短,但不可跨越。

垃莒管理在企业运营阶段,数据资产主要包括公司经营管理数据、生产过程数据和设备设施数据三大部分。

由于数据分布在不同类别、 层级的功能借助三维数字工厂提供的虚拟现实、数据资产其中,设备设施数据描述了企业设备设施的本体数据和活动记录, 更关注对维修维护、安全运行等业务的支撑。

如同经营管理数据和生产过程数据, 设备设施数据是企业实现 业十分宝贵的数据资产。

本指南适用于石化行业任何阶段、 任何规模的企业的三维数字工厂建设, 数字化范围从建设期到运营期任何阶段的在建和已建装置,数字化粒度从工厂、装置、系统、单元,至假备、管线、零部件、连 接部位。

本指南重点关注设备设施数据资产,经营管理数据和生产过程数据不在本指南的讨论范围内。

4. 术语和定义CPS (信息物理系统,Cyber-Physical Systems )是一个综合计算、网络和物理环境的多维复杂系统,通过3C (Computing 、Communication 、Control )技术的有机融合与深度协作,实现大型工程系统的实 时感知、动态控制和信息服务。

ARC( ARC Advisory Group ):企业咨询公司,为制造商和供应链厂商,以及技术投资者提供特定业 务或行业问题的答案,包括新产品介绍、尽职调查、制订生产和 IT 策略、技术架构的规划、项目规划以及过程支持。

并且是企业应用软件、工厂系统和自动化解决方案的市场分析、 预测和战略报告的主要提供者。

建设期和运营期:一个工厂的生命周期分为两个阶段,一个是建设期,一个是运营期。

建设期指工 厂开工建设的时间年限;运营期是工厂建设完成了之后交付给业主, 业主开始进行生产至工程项目计算期末所经历的时间段。

设备拆解模型:根据企业提供的设备装配图, 在工程设计软件中进行设备拆解建模, 将设备零件和 细节展现出来。

相比侧重财务管理的资产类数据,安稳长满优”目标的重要基石,是企工程点云:对于企业没有图纸资料或者图纸资料老旧,现场改动大的部分,运用三维激光扫描仪器, 对工厂实景扫描,获取工厂资产的三维空间点位坐标、颜色等信息,形成点云数据。

利用点云可以构建精准的三维模型。

工作流:是指企业内部发生的某项业务从起始到完成,由多个部门、多个岗位、经多个环节协调及顺序工作共同完成的完整过程。