SY型高刚度轧钢机标准修订说明

轧钢机的弹性变形、轧件厚度及板形控制

1、基本功能和类型 一般称之为板厚自动控制(AGC)系统(Automatic Gauge Control),它包括: 测厚部份 检测轧件的实际厚度 厚度比较及调节系统 与设定值比较得出厚差δh,经计算后得出压下调节量δS。 辊缝调节 根据实际测出的压下量变化△S与计算得出的δS 值进行比较,输出电流信号,使液压侗服阀动作,完成辊缝的调节。 轧件变形区部份 这是厚度控制的对象,也是闭环控制系统中的一环。 根据轧件的测厚方法,厚度AGC系统可分为三种类型: 1)直接测厚的反馈式AGC。由测厚仪直接测得轧机出口的轧件厚度h,与设定值比较后得出偏差δh ,将此反馈给系统变换为辊缝调节量δS ,使压下装置移动相应的值以消除厚差δh 。

α=1,K=∞ 全补偿 α>0 ∞>K>C 硬特性(部份补偿) α=0,K=C 恒原始辊缝控制 不补偿 α>-∞,C>K>0,软特性(反方向部份补偿) α= - ∞ ,K=0,△P =0 恒压力控制(反方向全补偿)

以上控制方式的关系曲线见图示。同时也可以用P-H图表示。

一般在成品机架上为保持出口板厚不变,采用硬特性。而在平整机上,采用恒压力控制保持压力波动为零,使其出口板形良好,同时消除轧辊偏心对板厚的影响。

在压力反馈回路中,给出不同的辊缝调节系数Cp ,就能实现各种控制特性的厚度控制。如果将位置反馈回路断开,只是将轧制力P与给定的轧制力P0相比较,使系统保持P= P0,这就实现了恒压力控制。

从以上分析可知,提高机座的刚度系数C可以减小工作机座的弹性变形从而提高板厚精度。但是刚度的提高是有限的,完全依靠机座刚度系数C的提高来达到板厚精度是不可能实现的。必须通过轧机的板厚自动控制系统,可对板厚变化进行补偿实现高精度轧制。

其物理意义为单位板厚变化所对应的轧制力变化。当厚度变化为零时,这时当量刚度K为∞。以下用弹跳方程来分析实现这一过程的原理。

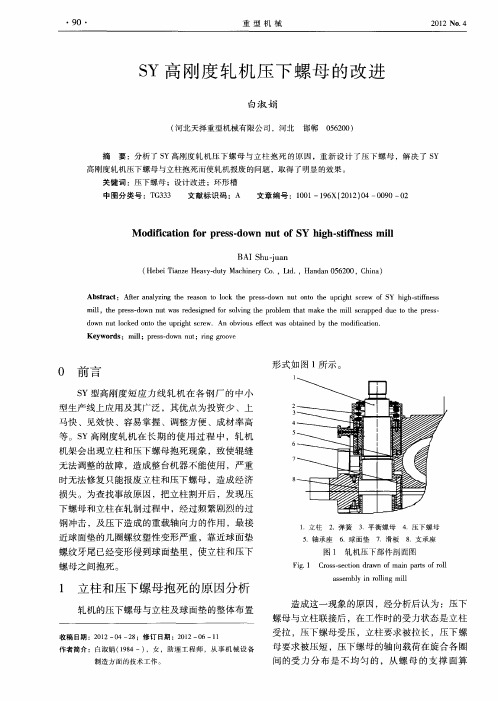

SY高刚度轧机压下螺母的改进

一

,

导 l

,

.

15

▲

R

, ‘‘

一

\ 1 . 1 4/6 2

’ ’ \ d 1 ) 0 2 ~ 一

图 3 改 进 后 压 螺 母

Fi . I r v d prs — wn nu g3 mp o e e sdo t

问的受 力 分 布 是 不 均 匀 的 ,从 螺 母 的 支 撑 面 算

作者简介 :白淑娟 (9 4一) 18 ,女 ,助理工 程师 ,从 事机械设 备

制造方面的技术工作。

重 型 机 械

・ 91・

起 ,第 一 圈受 载 最 大 , 占总 载 荷 的 3 . % , 以 33 后 各 圈 递 减 。旋 合 圈 数 越 多 ,载 荷 分 布 越 不 均 匀 ,到 第 8~1 0圈后 ,螺 纹几 乎不 受 载荷 。 由于 第 一 圈螺纹 受载 最 大 ,则 螺 纹牙变 形最 大 。 以 4 0 S 高 刚度 轧 机 为 例 ,原 压 下 螺 母 5 Y

d w u o k d o t h p ih ce o n n tlc e n o te u r t r w.An o vo s efc a ban d b h df ai n g s b iu f tw s o ti e y t e mo i c t . e i o Ke wo d : mi ;p e s d w u ;r g g o v y rs l l rs—o n n t i ro e n

关 键 词 :压 下 螺 母 ;设 计 改 进 ;环 形 槽 中 图 分 类 号 :T 33 G 3 文 献 标 识 码 :A 文 章 编 号 :10 16 2 1 )4— 0 0— 2 0 1— 9 X(0 2 0 0 9 0

轧钢机械设备

(5)连续式轧机

第44页/共81页

第45页/共81页

(6)串(顺)列往复式(跟踪式、越野式)轧机

第46页/共81页

(7)布棋式轧机

第47页/共81页

(8)复二重式轧机

第48页/共81页

1.4 主机列的构成及各部分的作用

二辊冷轧机

第49页/共81页

第50页/共81页

第51页/共81页

飞轮:轧制时,冲击负荷作用下,系统减速,负载的一部 分有飞轮放出储存的动能来克服。轧件轧出后(空载), 负载突减,主电机带动飞轮加速,飞轮储存能量。

1.3 轧钢机分类 1.3.1 轧钢机按用途分类:可直观显现轧机的主要性能参数 和所生产的产品形状、尺寸。

第7页/共81页

第8页/共81页

1.3.2 按结构分类:根据轧辊在机座中的布置形式 1.3.2.1轧辊水平布置

(1)二辊式轧钢机

第9页/共81页

第10页/共81页

(2)三辊式轧机

第11页/共81页

(5)板形控制:板形控制主要是通过变更轧辊凸度来控制。 为了增大轧辊凸度调整效果,开发了多种新型轧机。主要 有三种:1)横移工作辊:HC、CVC轧机;2)三菱重工及 新日铁开发的PC轧机,通过调整工作辊交叉角来形成不同 凸度辊缝;3)石川岛播磨开发的,在支撑辊中间设置液压 油腔,在其中注入高压油从而调整支撑辊凸度的VC轧机。

1.7.2 热轧板带轧钢机技术的新进展

(1)连铸坯连续铸轧直接将金属熔体“轧制”成半成品带坯 或成品带材的工艺称为连续铸轧。这种工艺的显著特点是其 结晶器为两个带水冷系统的旋转铸轧辊,熔体在其辊缝间完 成凝固和热轧两个过程,而且在很短的时间内(2—3s)完成的。

直接轧制即“连铸一切断一加热或补热一轧制”方式的组

《冶金标准》SY型高刚度轧钢机标准修订说明

《SY型高刚度轧钢机》标准修订说明随着国内棒线材生产线轧机装备水平的不断提高,现行 YB/T 027 — 92《SY型高刚度轧钢机》行业标准已经不能适应当前的使用需要。

为此2005年由中国钢铁工业协会提出并下达了“钢协质标专[2005]06号文”,要求由原标准的起草单位:中冶集团北京冶金设备研究设计总院负责对YB/T 027 — 92《SY型高刚度轧钢机》标准进行修订,并正式立项组成标准起草小组。

中冶集团北京冶金设备研究设计总院作为SY型高刚度轧机的最初设计者,已有20多年的设计经验。

在跟踪国际先进技术的同时,结合国内轧钢生产厂家的实际需要,对SY型高刚度轧机进行了不断地补充和完善。

增加了轧机规格,建全了技术规范,拓展了应用范围,使SY型高刚度轧机不仅可以在型、棒材生产线上使用,而且也可以在棒线材、窄带钢,以及棒带材复合生产线上使用。

故原标准十分有必要在原有基础之上进行修订和补充。

为了使标准修订能够适应当前生产的需要,标准起草小组成员首先走访了国内许多轧钢生产厂家,对轧材生产线的现状进行了充分地调研与分析;同时走访了制造轧线设备的主要制造厂家,对制造厂商的装备和工艺流程进行了充分地考察和交流。

通过走访调研,我们注意到,国内的钢铁企业轧钢生产线的设备普遍进行了更新换代,轧机装备水平都有了不同程度的提高;制造厂商的装备水平也有较大提高。

并且,随着ISO9000质量认证体系的推进,生产流程要求更加规范化。

随着轧钢生产产能的不断扩大,轧钢企业需要稳定高效的轧制设备,对轧机的质量及备品备件的通用性和互换性提出了更高的要求;制造厂商则希望批量化生产,以利于降低成本和缩短供货周期。

总之,结合设计、制造和使用厂家的要求,我们在考虑上述因素的基础上对原标准进行了全面系统的修订,现已形成了初稿即征求意见稿。

在修订中,我们重点把握的几项原则:1.以目前国内外最新技术和发展方向为基础;2.以制造和使用厂家的要求为依据;3.以SY型高刚度轧机的标准化系列化为原则。

高刚度短应力线轧机安全销的校核及改造

1前言轧机主联轴器上安全销对轧机的动力系统和传动系统起着过载保护的作用。

我厂1994年从意大利DANIELI 公司引进的、具有20世纪90年代国际先进水平的高刚度短应力线牌坊式轧机,通过安全联轴器保护其整个传动装置。

由于设备不断的改造升级,国外原设计安全销频繁断裂,结构尺寸已不适应现场轧制需要,本文通过有限元计算、分析,得出满足现场安全销结构尺寸。

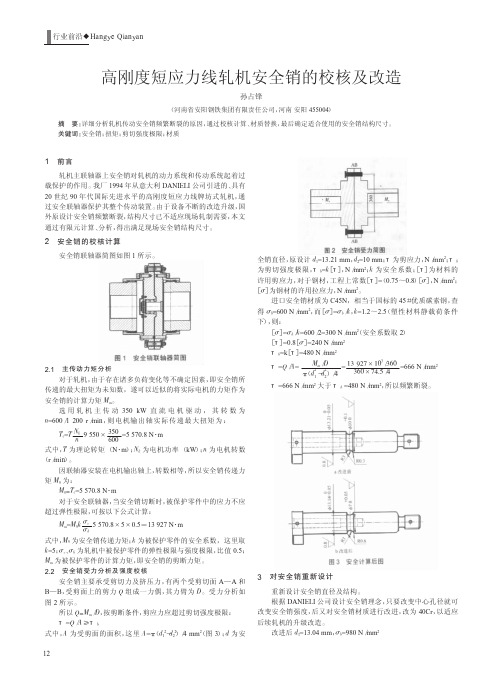

2安全销的校核计算安全销联轴器简图如图1所示。

2.1主传动力矩分析对于轧机,由于存在诸多负荷变化等不确定因素,即安全销所传递的最大扭矩为未知数,遂可以近似的将实际电机的力矩作为安全销的计算力矩M m 。

选用轧机主传动350kW 直流电机驱动,其转数为n =600/1200r /min ,则电机输出轴实际传递最大扭矩为:T c =T N k n 9550×350600=5570.8N ·m式中,T 为理论转矩(N ·m );N k 为电机功率(kW );n 为电机转数(r /min )。

因联轴器安装在电机输出轴上,转数相等,所以安全销传递力矩M n 为:M n =T c =5570.8N ·m 对于安全联轴器,当安全销切断时,被保护零件中的应力不应超过弹性极限,可按以下公式计算:M m =M n k σe σb5570.8×5×0.5=13927N ·m式中,M n 为安全销传递力矩;k 为被保护零件的安全系数,这里取k =5;σe 、σb 为轧机中被保护零件的弹性极限与强度极限,比值0.5;M m 为被保护零件的计算力矩,即安全销的剪断力矩。

2.2安全销受力分析及强度校核安全销主要承受剪切力及挤压力,有两个受剪切面A —A 和B —B ,受剪面上的剪力Q 组成一力偶,其力臂为D 。

受力分析如图2所示。

所以Q=M m /D ,按剪断条件,剪应力应超过剪切强度极限:τ=Q /A ≥τb式中,A 为受剪面的面积,这里A =π(d 12-d 22)/4mm 2(图3);d 为安全销直径,原设计d 1=13.21mm ,d 2=10mm ;τ为剪应力,N /mm 2;τb 为剪切强度极限,τb =k [τ],N /mm 2;k 为安全系数;[τ]为材料的许用剪应力,对于钢材,工程上常数[τ]=(0.75~0.8)[σ],N /mm 2;[σ]为钢材的许用拉应力,N /mm 2。

承钢棒材厂轧机调整工标准

承德新新钒钛股份有限公司棒材厂轧钢调整工岗位作业标准CZ33.04.010—20041.岗位职责1.1严格按标准控制本岗位轧件尺寸及表面质量,及时消除轧制缺陷,保证成品质量。

2.及时调整本岗位导卫装置,处理班中轧制故障,保证生产顺利进行。

3.保证所属设备安全运转,避免人身、设备事故发生。

4.负责清扫及保持本区域地面及设备卫生5.负责本区域设备点检及润滑工作二、设备性能和技术参数—1—2.1轧机调整性能见《工艺技术规程》2.2导卫配置见《工艺技术规程》2.3轧件高度调整见《工艺技术规程》三、安全技术操作程序1.接班1.1.接班前必须休息好,严禁酒后上岗。

1.2.提前15分钟到班,穿戴好劳动保护用品,准备好上岗工具,参加班前会。

1.3.提前5分钟上岗,与上一班各岗位工对口交接,询问轧制情况、红坯尺寸与成品质量。

1.4.观察上班轧件的运行情况,粗、中轧机组用卡钳测量—2—料型,测量时应待轧件咬入下架轧机且运行稳定后,侧身进行。

1.5.停车检查岗位1.5.1.关轧机冷却水,CP2停车,待轧机完全停稳后,选择现场操作台为“LOCAL”位,上前操作。

1.5.2.检查轧槽磨损情况,结合轧制量判定是否换槽或换辊。

当轧槽磨损严重或出现掉肉、麻坑、裂纹等缺陷时,应及时更换,要合理使用轧槽,保证同一辊上的轧槽磨损均匀一致。

1.5.3.检查各机架进出口导卫磨损情况及所有导槽、喇叭口、辊道等磨损情况,滚动导卫导—3—辊是否转动自如,需要更换的导卫件,按导卫配置表的规定更换。

换导卫时要先用试棒对滚动导卫开口度进行推拉试验,并做适当调整。

粗轧导辊间距=来料料型+1.5~2mm; 中轧导辊间距=来料料型+1~1.5mm;精轧导辊间距与轧件试棒推拉松紧合适。

1.5.4.根据实测上班料型按标准调整料高,并将调整量通知CP2操作工。

1.5.5.检查并确认导卫与轧槽对中情况,导卫前端与轧辊间隙是否符合要求,导卫件的固定是否牢靠,松动的螺丝加以紧固。

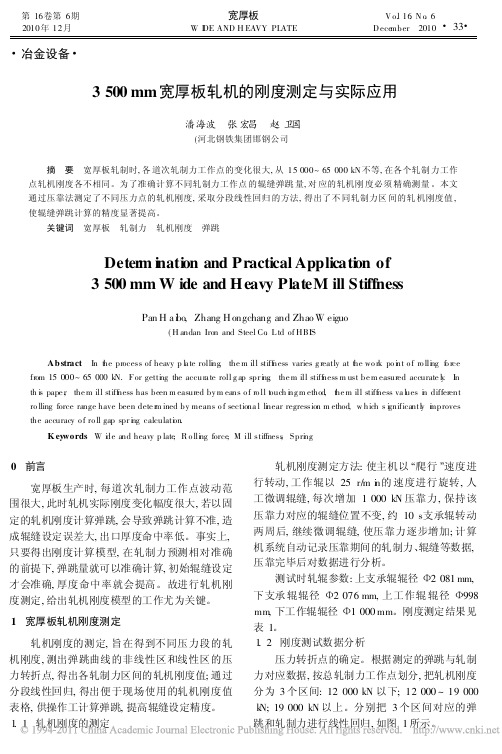

3500mm宽厚板轧机的刚度测定与实际应用_潘海波

宽厚板

第 16卷

DS 弹跳 DS 轧制力 平均弹跳 总轧制力 /mm 1 . 22 1 . 31 1 . 41 1 . 50 1 . 59 1 . 69 1 . 78 1 . 87 1 . 88 1 . 97 2 . 07 2 . 16 2 . 26 2 . 35 2 . 44 2 . 53 2 . 62 2 . 72 2 . 81 2 . 91 3 . 01 3 . 10 3 . 20 3 . 29 3 . 39 3 . 48 3 . 58 3 . 67 3 . 77 3 . 87 3 . 96 4 . 06 4 . 16 4 . 25 4 . 35 4 . 45 4 . 55 /kN 2 867 3 114 3 364 3 621 3 889 4 158 4 440 4 720 4 730 5 013 5 304 5 614 5 916 6 229 6 549 6 870 7 200 7 533 7 867 8 204 8 549 8 905 9 258 9 611 9 977 10 346 10 714 11 087 11 466 11 848 12 240 12 640 13 039 13 442 13 862 14 285 14 694 /mm 1. 24 1. 33 1. 43 1. 52 1. 62 1. 71 1. 81 1. 90 1. 91 2. 00 2. 09 2. 19 2. 28 2. 38 2. 47 2. 56 2. 66 2. 75 2. 85 2. 94 3. 04 3. 13 3. 23 3. 33 3. 42 3. 52 3. 62 3. 71 3. 81 3. 90 4. 00 4. 10 4. 20 4. 29 4. 39 4. 49 4. 59 / kN 5 872 6 373 6 890 7 417 7 960 8 509 9 081 9 651 9 671 10 250 10 855 11 181 12 103 12 743 13 401 14 069 14 751 15 446 16 139 16 841 17 550 18 288 19 012 19 744 20 504 21 260 22 021 22 792 23 571 24 360 25 165 25 986 26 807 27 636 28 455 29 265 30 075

3500中厚板轧机--轧机毕业设计开题报告(可编辑)

3500中厚板轧机--轧机毕业设计开题报告燕山大学本科毕业设计(论文)开题报告课题名称:3500中厚板轧机学院(系):机械工程学院年级专业:06级机电3班学生姓名:王瑞超指导教师:牟德君完成日期:2009年3月17日一、综述本课题国内外研究动态,说明选题的依据和意义冶金工业部标准规定:厚度在4毫米以下的钢板称为薄板;厚度在4毫米以上的称为厚板。

我国习惯于将厚度在4~25毫米范围内的钢板成为中板。

在国民经济的各个部门中广泛的采用中板。

它主要用于制造交通运输工具(如汽车、拖拉机、传播、铁路车辆及航空机械等)、钢机构件(如各种贮存容器、锅炉、桥梁及其他工业结构件)、焊管及一般机械制品等。

[1] 中板生产目前均采用热轧。

即将钢胚或钢锭加热后,在轧机中经多道次轧制,轧成一定厚度的钢板。

生产中板的轧机型式很多。

按机架机构分类,可分为二辊式、四辊式、复合式和万能式几种。

按机架布置风雷,可分为单机架、并列式和顺列式等几种。

[1]1.轧钢机的发展初轧机的发展。

初轧机的发展经过了3个阶段,到20世纪70年代初,初轧机的轧辊直径已增大到了1 500 mm。

我国从1959年开始自行设计制造开坯机,目前已制成700mm,750tam,850lnm,1 150mm初轧机。

20世纪80年代以来,连铸技术得到较大的发展,连铸比达到80%甚至更高,连铸连轧工艺和设备也日趋完善,初轧机的职能将逐步转变为配合连铸,弥补连铸在钢种和规格方面的不足。

带钢连轧机的发展。

在所有市场需求的钢材中,板带材占有相当大的比重。

我国于1981年从13本引进1 700mm热连轧机的全套设备。

随后,一大批具有先进生产工艺的热连轧和冷连轧板带厂迅速崛起,。

热连轧机发展的主要特点有:加大带卷和坯料重量,减少切头切尾的损耗,提高产品收得率;采用加速轧制,提高钢材产量;产品规格增加,精度提高;采用计算机控制,提高了自动化水平等。

冷轧钢板的生产成本、投资费用虽然比热轧钢板高,但由于冷轧钢板的性能和质量比热轧好,在同样用途下,可以节约金属材料达30%,故冷轧板生产得到迅速发展。

5.国家安全监管总局关于印发冶金企业安全生产标准化评定标准(轧钢)的通知安监总管四〔2010〕172号

国家安全监管总局关于印发冶金企业安全生产标准化评定标准(轧钢)的通知安监总管四〔2010〕172号各省、自治区、直辖市及新疆生产建设兵团安全生产监督管理局,有关中央企业:为进一步加大冶金企业安全生产标准化工作力度,依据《国务院关于进一步加强企业安全生产工作的通知》(国发〔2010〕23号,以下简称《通知》)和《企业安全生产标准化基本规范》(AQ/T9006-2010),制定了《冶金企业安全生产标准化评定标准(轧钢)》,现印发给你们,请认真遵照执行。

各级安全监管部门要把开展冶金企业安全生产标准化活动作为落实企业安全生产主体责任的重要途径,结合本地区实际制定具体工作方案,有效推进工作。

冶金轧钢企业要把安全生产标准化创建活动与深入贯彻落实《通知》精神以及《轧钢安全规程》要求结合起来,依据《冶金企业安全生产标准化评定标准(轧钢)》,积极开展达标工作,提高企业安全生产管理水平。

各地区、各企业在实施过程中如遇到问题,请与国家安全监管总局监管四司联系。

国家安全生产监督管理总局二○一○年十月十二日冶金企业安全生产标准化评定标准(轧钢)考评说明1.本评定标准所指的轧钢企业包括钢铁联合企业中的轧钢单元及独立轧钢生产企业,适用于轧钢企业开展安全生产标准化自评、申请、外部评审及各级安全监管部门监督审核等相关工作。

2.在考核年度内未发生较大及以上生产安全事故、依法生产的轧钢企业,可以参加安全生产标准化等级考评。

3.本评定标准分为13项考评类目(A级元素)、47项考评项目(B 级元素)和187条考评内容(核心内容)。

4.在评定标准表中的自评/评审描述列中,企业及评审单位应根据评定标准的有关要求,针对企业实际情况,如实进行得分及扣分点说明、描述,并在自评扣分点及原因说明汇总表(见附表)中逐条列出。

5.本评定标准中累计扣分的,均为直到该考评内容分数扣完止,不出现负分。

有特别说明扣分的(在考评办法中加粗的内容),在该类目内进行扣分。

SY_850高刚度轧机有限元分析与优化设计

S Y -850高刚度轧机有限元分析与优化设计肖润涛① 侯青林 段永栋 刘振宇 杜 鑫(北京中冶设备研究设计总院有限公司 北京100029)摘要 分析了高刚度轧机的现状和发展趋势,从产品需求出发,结合生产实际,类比分析成熟技术,用I nvent or 软件对SY -850高刚度轧机的主要零部件进行了有限元分析和结构优化,最终达到了优化设计的目的。

关键词 高刚度轧机 I nvent or 软件 有限元分析 优化设计F i n ite Ele m en t Ana lysis and O pti m i za ti on D esi gnfor S Y 2850H i gh R i g i d M illXiao Runtao Hou Q inglin Duan Yongdong L iu Zhenyu Du Xin(Beijing Central Research &Design I nstitute f orMetallurgical Equi pment ofMCC Gr oup,Beijing 100029)ABSTRACT This paper analyzes the current stage and devel opment trend of H igh R igid M ill .According t o p r oduct requirements,combined with the actual p r oducti on,making use of anal ogous analysis and advanced techni 2cal,I nvent or s oft w are has been used f or finite element analysis and structure op ti m izati on,finally the ai m of op ti m i 2zati on design has been achieved .KE YWO R D S H igh rigid m ill I nvent or s oft w are Finite ele ment analysis Op ti m izati on design1 轧机现状及发展需求SY 高刚度轧机及轧制技术不断发展,规格小于Ф650的高刚度轧机国内设计、制造和应用已相当成熟,并经过多次优化改型,已形成系列化产品。

短应力线轧机

本轧机与有牌坊的轧机相比,有什 么特点?

• 短应力线轧机在轧制受力时机体应力圈比 传统牌坊轧机短,轧制时刚度高,弹跳小。 • 1、重量。牌坊轧机本体(含移动底座)要 比短应力线轧机(含移动底座)重40% • 2、整体结构如图

• 3、辊缝间距调整 • 牌坊轧机的下棍由调整垫块高度决定,根 据不同的轧件换不同的垫块,轧制线标高 略有不同,上辊的高度由液压马达驱动, 带动顺序为:蜗轮蜗杆→螺纹副→球面压 块→上辊辊箱。 • 短应力线轧机的辊缝调节是手动压下的, 带动顺序为:蜗轮蜗杆→拉杆左右螺纹副 →球面垫块→铜螺母→上下辊箱。在拉杆 上设计左、右螺纹,分别带动上、下辊箱 以轧制线为基准对称调整。

叙述轧机的同步弹簧平衡原理,如 何调整轧辊平衡力?

• 平衡弹簧上面为端盖,下 面是平衡螺母且通过销钉 与压下螺母联接,压下时 随压下螺母一起向下运动, 从而整体一起向下走,平 衡力不变。平衡装置用于 消除球面垫与轴承座,压 下螺丝与压下螺母、压下 螺母螺纹与立柱螺纹的间 隙,减少过钢冲击。

丝杠上的各个零件的工作原理

丝杠高度上的固定如下图所示,左侧为轧机的局部 图,右侧为图纸的局部

轴肩 推力球轴承 固定支座 铜垫圈 螺纹套筒 销钉 螺纹半环

丝杠上的各个零件的工作原理

• 辊系由四根立柱、两个轴承座、两个轧辊、压下螺母、平 衡弹簧、球面垫等组成,调整辊缝时,转动立柱,其正反 螺纹使压下螺母升降,从而带动轴承座和轧辊的升降,达 到调整辊缝大小的目的。压下螺母上面设有一个平衡螺母 和平衡弹簧,用以消除轴承座与球面垫之间、球面垫与压 下螺母之间、压下螺母的螺纹与立柱的螺纹之间的间隙, 减小过钢时的冲力。压下螺母下面是球面垫,用来保证立 柱和轴承座的铰链连接,以降低轴承受力时的边缘负荷。 轧钢机的径向刚度,就由这个辊系确定。为了保证径向刚 度,装配时一定要消除各接触零件间的间隙。调整螺母的 定位螺栓要严格按要求进行装配。

《锻钢冷轧辊辊坯》行业标准修订说明

《锻钢冷轧辊辊坯》行业标准修订说明一、任务来源钢铁工业的快速发展使冷轧辊制造水平的不断提高和轧辊材料的更新换代速度加快,现行GB/T 15547—1995《锻钢冷轧辊辊坯》国家标准已经不能适应当前的使用需要。

为此2008年由中国钢铁工业协会提出、国标委下达了修订计划,由东北特钢集团北满特殊钢有限公司负责修订。

随着我国汽车工业的飞速发展,汽车薄板用钢质量迅速提高,对轧制薄板所用的各种轧辊的质量要求也更加苛刻;同时随着新型材质的研制成功和推向市场,轧辊的材质也有了很大的变化,故该标准的修订具有十分重要的现实意义和显著的社会效益。

二、工作内容根据中国钢铁工业协会提出、国标委下达的修订计划及冶金机电标准化技术委员会要求确定了修订标准工作计划。

工作计划的原则如下:在标准修订中既要可考虑目前国内外冷轧辊的制造和使用现状,又要兼顾今后轧钢工业发展趋势对轧辊材质及制造质量的要求;依据不同类型轧机及轧钢要求确定锻钢冷轧辊辊坯的系列化标准化质量要求。

在标准中体现科学性、先进性、使用性。

三、编制原则本标准编写格式按照GB/T1.1-2009《标准化工作导则第一部分:标准的结构和编写规则》的格式要求进行编写。

制定标准时既考虑实用性和可操作性,也力求使技术要求向国外先进技术靠拢,既要符合国内外发展需要,也要符合国情。

制定的标准能够反映我国目前该行业的最新水平。

四、标准技术内容的修订说明经过专家组讨论,对GB/T 15547《锻钢冷轧辊辊坯》国家标准的修订,其主要修改内容如下:1、封面中英文译名“Forged steel cold roll blanks”改为“Forged steel blanks for cold rolling”。

2、1 范围中“本标准规定了锻钢冷轧工作辊、支承辊、支承辊辊套和辊芯轴锻件的分类、技术要求、试验方法和检验规则等”。

修改为“本标准规定了金属板带材轧机用冷轧工作辊、中间辊、支承辊、矫直辊辊坯锻件的分类、技术要求、试验方法和检验规则等。

T∕CFA 020101161-2020 铸造高速钢轧辊

3.7.1 符合供需双方确认的轧辊订货图样要求。 3.7.2 中心孔:辊身直径 550mm 以下,中心孔推荐采用 60°B 型,按 GB/T 145 执行;其它规格的轧 辊,中心孔推荐采用 75°B 型,按图 1 和表 2 执行。

2

T/CFA 02010116.1-2020

表1 工作层化学成分、表面硬度和力学性能

1

T/CFA 020101161-2020

GB/T 223.78 钢铁及合金化学分析方法 姜黄素直接光度法测定硼含量(GB/T 223.78-2000,ISO 10153:1997,IDT)

GB/T 223.81 钢铁及合金 总铝和总硼含量的测定 微波消解-电感耦合等离子体质谱法 GB/T 223.85 钢铁及合金 硫含量的测定 感应炉燃烧后红外吸收法(GB/T 223.85-2009,ISO 4935:1989,IDT) GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法(GB/T 228.1-2010,ISO 6892-1:2009, MOD) GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差(eqv ISO 2768-1:1989) GB/T 4336 碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法) GB/T 9445 无损检测 人员资格鉴定与认证(GB/T 9445-2015,ISO 9712:2012,IDT) GB/T 12604.1 无损检测 术语 超声检测(GB/T 12604.1-2005,ISO 5577:2000,IDT) GB/T 13313 轧辊肖氏、里氏硬度试验方法 JB/T 10061 A型脉冲反射式超声探伤仪通用技术条件 JB/T 10062 超声探伤用探头性能测试方法

新型高刚度轧机的设计方案探讨

2 中钢年论集回 0 国铁会 文 0 3

新型高刚度轧机的设计方案探讨

李志强 刘稚政 曲 扬

( 北京科技大学材料科学与工程学院 108) 003

摘 要 通过分析轧机轧辊的受力变形特点, 提出一种新型轧机的设计方案。用支承梁通过滑动轴承直接 支撑在轧机工作辊辊身上, 可大幅度提高轧机刚度, 减小轧机体积和重量,轧机控制简单, 板形控制精度 高, 设备投资相对于四辊轧机可大幅减少。

23 磨损问题 . 轧制时, 轧件与轧辊的摩擦会使轧辊发生磨 损, 轧辊辊面状态会发生变化。 与开式滑动轴承相比, 轧辊辊面硬度远高于开 式滑动轴承, 而且轧辊是采用耐磨材料制成的, 所 以, 开式滑动轴承支撑在辊身处, 滑动轴承的 磨损

要大于轧辊辊面。

滑动轴承的磨损与轧辊辊面状态, 轴承的润 滑、 冷却,以及 P V值相关。 将开式滑动轴承支撑 在辊身上, 使轴承的承载面积加大, 单位面积 P V 值大幅度减小, 再加上必要的润滑和冷却, 可以减 少轴承的磨损。减少磨损的主要措施是减小轧辊的 表面粗糙度。 通过增加在线轧辊辊面抛光装置, 增 加换辊次数, 加上必要的轧制工艺润滑和冷却使轧 辊辊面保持良 好的状态, 可以 减少轧辊对轴承的 磨

pt a . h s i b rg, s pr g m dels prd t wrn rl 'bd, ufwr Wi t l n ei s t u oi b i icy oe o h o i oe s y o d t h i g n h p t e s t u t n r e d a e n a r p e k g r o l t r y ac g s nto t ml r t, rs g vl e wi t m n utg ai, h e ehni t t gh h igal dcai i o m ad g , i li ie l ad eb n n h r e e f l y e e n t u n eh a p an t y n e e s s m k g p ci o t ft scnoavne, un t c t h eu m n i c pro wt t ai t r i n h l n s tl ac r cg o o t qi et o as i h n h es f a e o r d d e i h s f e o e d e e p n in h m e

轧钢高线机械设备操作维护说明书

河北永诚焊接新材料股份有限公司(太矿设备)设备操作维护说明书永诚焊线厂2015年02月10日第一章出炉辊道操作准备和操作说明在启动以前,手动检查所有的辊子是否转动灵活。

必须保证所有的辊子轴线与轧线垂直并能自由转动。

绝不允许辊道盖板与辊子有磨擦,如果必要,请进行检修。

维修说明必须定期更换清洗辊子轴承内的油脂,润滑油脂牌号为ZFG—4复合钙基润滑脂(SY1407—75)。

齿轮箱内用润滑油牌号为工业齿轮油20号(SYB1103—62S)在试车的初始阶段,必须每周检查一次油的润滑情况。

试车后的第一周,应检查所有的辊子是否可自由转动。

辊道盖板和辊子不能有磨擦,如果必要的话,应重新调整或加工辊道盖板。

第二章卡断剪第一节技术参数剪切断面尺寸:165×165mm2最低剪切温度:≥900℃剪切力:2500kN剪刃材质: 合金工具钢3Cr2W8V气缸缸径:Φ200mm行程:270mm工作压力:0.4~0.6MPa第二节设备说明用途:位于1#轧机前,事故时将钢坯切断以防止事故的进一步扩大。

轧线正常工作后,卡断剪剪刃立即打开。

焊接式机架,拉杆通过曲臂连接上下剪刃,电磁换向阀控制打开、闭合气缸使剪刃闭合和打开。

第三节操作准备和操作说明剪子启动之前,保证所有润滑点供油充足,所有电器设备工作良好。

第四节维修和维护说明为了保证维护或检修人员的安全,应在维护检修工作开始之前操作主控台上的按键开关,停止剪子动作。

设备中的剪机内的所有轴套润滑点,应提供清洁的润滑油。

可防止轴套和轴的磨损。

定期检查剪刃并进行剪刃的调节和更换。

检查剪机气动配管的通畅。

第三章水平轧机第一节设备说明1.轧机牌坊用中厚钢板制成,开有矩形窗口,用以安装轧辊轴承箱。

窗口两侧衬有不同厚度的衬板,操作侧窗口比传动侧大6mm,有利于快速更换轧辊,为了便于移动机架(更换轧槽),轧机牌坊和底座的结合面衬以耐磨青铜滑板,这些铜板应定期润滑。

2.用于上辊压下的机构,用螺栓安装在机架牌坊横梁上,轧机压下装置采用液压马达和手动压下,上辊压下装置是通过蜗轮、蜗杆和压下螺纹副连续运转完成,压下机构采用液压马达驱动一套压下机构两侧同时进行快速压下,手动微调。

φ530空间自位型高刚度轧机结构设计及校核毕业设计说明书(2)

第1章 绪论

1.1

近年我国小型、线材生产发展很快,其装备既有世界一流水平的,也有具有一定水平的国产先进设备,其产品数量和质量有很大提高。在加入WTO后,面临着更多的机遇与挑战,相信经过轧钢界的努力会取得更大成就。

我国小型、线材无论在轧机数量上,还是产量上均为世界第1,而且其产量逐年增长很快。美国同期小型、线材产量占钢材产量总比例分别为17%与5%左右;日本同期小型、线材产量占钢材产量总比例分别为20%与8%左右,几年来产量平稳。而我国小型、线材平均增长速度分别为14.56%与10.96%,无论是所占钢材比例还是绝对产量均远高于美国与日本。

除了摩根轧机外,德国DMS公司的高速线材轧机也是目前国际上技术先进、具有高生产能力的轧机之一,已在十六、七个国家建成20多条生产线。我国的酒钢和唐钢就引进了该公司生产的高速线材轧机。

另外,德国SMS公司制造的高速线材轧机主要是摩根型无扭精轧机组,斯太尔摩控冷线:主要特点:小辊径、大延伸、成品公差小、精度高、表面质量好:斯太尔摩控冷线对线材的全长冷却处理,使之获得均匀的组织,显著提高了线材的拉伸性能。

题目类型

1.毕业设计(√)2.论文()

题目来源

科研课题()生产实际()自选题目(√)

主

要

内

容

了解高刚度轧机特点,设计φ530短应力线高刚度轧机;查阅设计φ12棒材产品的轧制工艺,进行轧机力能参数计算;就计算力能参数进行轧机辊系关键零部件的强度和刚度校核。

基

本

要

求

1、设计图纸量:7张A1

包括总图、辊系装配图、轴向调整机构图、轴承座和轧辊零件图。

作 者 签 名:日 期:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SY型高刚度轧钢机标准修订说明《SY型高刚度轧钢机》标准修订说明随着国内棒线材生产线轧机装备水平的不断提高,现行 YB/T 027 — 92《SY型高刚度轧钢机》行业标准已经不能适应当前的使用需要。

为此2005年由中国钢铁工业协会提出并下达了“钢协质标专[2005]06号文”,要求由原标准的起草单位:中冶集团北京冶金设备研究设计总院负责对YB/T 027 — 92《SY型高刚度轧钢机》标准进行修订,并正式立项组成标准起草小组。

中冶集团北京冶金设备研究设计总院作为SY型高刚度轧机的最初设计者,已有20多年的设计经验。

在跟踪国际先进技术的同时,结合国内轧钢生产厂家的实际需要,对SY型高刚度轧机进行了不断地补充和完善。

增加了轧机规格,建全了技术规范,拓展了应用范围,使SY型高刚度轧机不仅可以在型、棒材生产线上使用,而且也可以在棒线材、窄带钢,以及棒带材复合生产线上使用。

故原标准十分有必要在原有基础之上进行修订和补充。

为了使标准修订能够适应当前生产的需要,标准起草小组成员首先走访了国内许多轧钢生产厂家,对轧材生产线的现状进行了充分地调研与分析;同时走访了制造轧线设备的主要制造厂家,对制造厂商的装备和工艺流程进行了充分地考察和交流。

通过走访调研,我们注意到,国内的钢铁企业轧钢生产线的设备普遍进行了更新换代,轧机装备水平都有了不同程度的提高;制造厂商的装备水平也有较大提高。

并且,随着ISO9000质量认证体系的推进,生产流程要求更加规范化。

随着轧钢生产产能的不断扩大,轧钢企业需要稳定高效的轧制设备,对轧机的质量及备品备件的通用性和互换性提出了更高的要求;制造厂商则希望批量化生产,以利于降低成本和缩短供货周期。

总之,结合设计、制造和使用厂家的要求,我们在考虑上述因素的基础上对原标准进行了全面系统的修订,现已形成了初稿即征求意见稿。

在修订中,我们重点把握的几项原则:1.以目前国内外最新技术和发展方向为基础;2.以制造和使用厂家的要求为依据;3.以SY型高刚度轧机的标准化系列化为原则。

主要修订内容如下:1.范围按规范将原标准本条题目“主题内容与适用范围”简化为“范围”。

本条主要变动如下:(1)将原标准技术条件明确为技术要求;增加了“检验方法和规则、标志、包装和贮运”以便与后续内容对应。

(2)根据实际情况,将轧机的适用范围拓展至轧制线材、窄带材的粗中轧机。

2.规范性引用文件按规范将原标准本条题目“引用标准”修改为“规范性引用文件”。

本条主要变动如下:(1)段首增加了引用说明,明确引用标准的版本。

(2)增加了“GB/T 3768 声学声压法测定噪声源声功率级…”标准条目,为本标准“6.3 整机躁声测定”规定了标准。

(3)增加了“GB/T 5226.1 机械安全机械电气设备…”标准条目,为本标准“5.6 安全要求”规定了标准。

(4)原YB3220.x 宝钢二高炉设备制造通用技术条件已不再适应现行要求,以JB/T替代。

3.术语、标记3.1对术语“刚度、弹跳量、径向调整量、轴向调整量、轴向窜动量”加英文注释。

3.1.5 将原标准轴向窜动量中“在轴向力的作用下…”,修改为“在轧制力的作用下…”,因为轴向力是轧制力的分力, 轴向窜动最终是由轧制力引起的。

3.2.1调整轧机的标记方法。

原轧机标记方法:SY – X X X – X¯¯¯¯¯¯¯¯¯¯类型(B型可不标出,A:A型即轴向调整方式与B型不同;C:C型即偏心套式规格(轧辊公称直径,cm)形式(2:二辊式)产品名称存在以下问题:现今SY型高刚度轧机只有二辊式,无须特殊标记;现轧机轧辊公称直径均以毫米mm为单位,不再以厘米cm为单位;前两项连列容易造成误解;现今轧机只有主流机型,原适用于横列式改造的派生系列极少应用,不应再罗列。

现标记方法:SY– XXX × XXX轧辊辊身长度,mm轧辊公称直径,mmSY型高刚度轧钢机现标记方法更符合通用标记方法。

3.2.2 调整轧机的标记示例:轧辊公称直径为250mm ,辊身长度为450mm的SY型高刚度轧钢机,原标记示例:SY-225×450 YB/T 027 — 92现标记示例:SY-250×450 YB/T 027 — 200X 4.1将原标准本条题目“型式”修改为“型式及外形尺寸”。

轧机型式化繁为简,直接定义主流机型,原派生系列因极少应用而不再罗列,在给出轧机型式简图同时,标注外形尺寸,结构工整。

4.1.1 将原标准4.1.1~4.1.4结构型式(包括A、B、C 型)说明,统一为对现机型结构型式的说明,说明SY型高刚度轧钢机为无牌坊、拉杆连接式短应力线机架结构,由辊系、压下装置及底座等组成;辊系及压下装置的结构;较原标准更明确。

4.1.2 轧机外形尺寸将原标准4.2.2项提至此处, 对应标注外形尺寸的轧机简图,列出各规格尺寸表,结构紧凑。

轧机规格根据实际应用情况,补充了SY-450、SY-550、SY-600、SY-650、SY-750、SY-850六种型号。

4.2 型号及基本参数本条主要变动如下:⑴补充了SY-450、SY-550、SY-600、SY-650、SY-750、SY-850六种型号,删除不再应用的C系列。

⑵删除轧制速度栏目。

轧制速度因工艺要求而异,在轧机适用范围内,以小规格棒材线速度最高,因普遍采用切分轧制,小规格棒材线速度最高不超过18m/s,相应轧机均能满足要求,故此不再标注。

⑶根据实际情况,修正轧机机架及底座重量。

5.2.1对技术性能作如下修订:补充了SY-450、SY-550、SY-600、SY-650、SY-750、SY-850六种型号,删除不再应用的C系列。

重新核定了轧机的静刚度。

5.2.3 将原标准中“轧机可实现轴向固定轴承的轴向游隙的预先调整,…”,修改为“轧机可实现止推轴承的轴向游隙的预先设置,…”,轧机是由止推轴承承受轴向力的,故由止推轴承代替轴向固定轴承更明确;止推轴承的轴向游隙可根据要求预先设置。

5.2.7 将原标准中“轧辊轴承的温升不得大于40℃,…”,修改为“轧辊轴承的温升不得大于60℃,…”,根据现场实际情况,轧辊轴承的温升只要不大于60℃,对轧辊轴承寿命及轧机均无较大影响。

5.3.1 将原标准中“滚动轴承的选用应该符合GB307.1的有关规定,轧辊轴承选用E级精度”,修改为“滚动轴承的选用应该符合GB/T307.1、GB/T307.3、JB/T5389.1的有关规定,轧辊轴承选用6级精度”,按现行要求修改。

5.3.2将原标准中“轧辊应符合GB1504的有关规定”,修改为“铸钢轧辊应符合GB/T1503的有关规定,铸铁轧辊应符合GB/T1504的有关规定”,轧机因工艺要求而采用相应材质的轧辊,故此增加对铸钢轧辊的要求。

5.3.3 增加“轧机末注明公差的线性和角度尺寸的一般公差、选用GB/T 1804中的m级。

轧机末注明的形位公差值、选用GB/T 1184中的K级”,明确末注明公差的范围。

5.3.4将原标准中“焊接件应符合YB3220.8的有关规定”,修改为“焊接件应符合JB/T5000.3的有关规定”。

以JB/T5000.3替代不再适应现行要求的YB3220.8 宝钢二高炉设备制造通用技术条件。

5.3.5将原标准中“铸铁件应符合YB3220.2的有关规定”,修改为“铸铁件应符合JB/T5000.4的有关规定”。

以JB/T5000.4替代不再适应现行要求的YB3220.2 宝钢二高炉设备制造通用技术条件。

5.3.6将原标准中“铜、铝合金铸件应符合YB3220.3的有关规定”,修改为“有色金属铸件应符合JB/T5000.5的有关规定”。

以JB/T5000.5替代不再适应现行要求的YB3220.3 宝钢二高炉设备制造通用技术条件。

5.3.7将原标准中“铸钢件应符合YB3220.1的有关规定”,修改为“铸钢件应符合JB/T5000.6、JB/T5000.7的有关规定”。

以JB/T5000. 6、JB/T5000.7替代不再适应现行要求的YB3220.1 宝钢二高炉设备制造通用技术条件。

5.3.8将原标准中“锻件应符合YB3220.7的有关规定”,修改为“锻件应符合JB/T5000.8的有关规定”。

以JB/T5000.8替代不再适应现行要求的YB3220.7 宝钢二高炉设备制造通用技术条件。

5.3.9将原标准中“机械加工件应符合YB3220.6的有关规定”,修改为“机械加工件应符合JB/T5000.9的有关规定”。

以JB/T5000.9替代不再适应现行要求的YB3220.6宝钢二高炉设备制造通用技术条件。

5.3.10将原标准中“轧机的涂装应符合YB3220.11的有关规定,…”,修改为“轧机的涂装应符合JB/T5000.12的有关规定,…”。

以JB/T5000.12替代不再适应现行要求的YB3220.11 宝钢二高炉设备制造通用技术条件。

5.4.1在轧机的轴承座、支承座加工要求中,新标准中取消各派生型式的称谓,与第3.2.1项相呼应。

5.4.2在轧机的拉杆加工要求中,新标准中取消各派生型式的称谓;将原立柱改为通用的拉杆称谓,与第4.1.1项相呼应。

5.4.3新标准中取消对已淘汰的C型轧机的偏心齿轮粗加工要求,同时增加了对轧机轴向调整机构中齿轮螺纹套粗加工的要求。

5.5.1将原标准中“轧机装配应符合YB3220.5的有关规定”,修改为“轧机装配应符合JB/T5000.10的有关规定及图纸要求”。

以JB/T5000.10替代不再适应现行要求的YB3220.5 宝钢二高炉设备制造通用技术条件。

5.5.2新标准中增加了“轧机配管应符合JB/T5000.11的有关规定及图纸要求”。

使轧机配管有了规范化要求。

5.5.3在轧机的精度要求中,对轧机的轧辊辊颈与四列圆柱轴承内圈内径间过盈量、轧辊固定端推力轴承的轴向间隙、上、下轧辊相对轴向窜动最大量的平均值、支承座与底座止口间间隙等项精度的要求进行了分组规定,较原标准更合理。

5.5.9新标准中增加了“径向调整上、下轧辊中心距,全程往返一次,行程应符合图纸要求”。

使轧机径向调整有了规范化要求。

5.6新标准中增加了安全要求,即“轧钢过程中,轧机严禁带钢压下”。

以防止由此引起的设备损毁、拉钢及堆钢等生产事故,消除安全隐患。

6 检验方法和规则新标准中要求按修订后的第5条款项进行检查及验收,提高了整机的性能。

7.1标志新标准中规定了产品标牌内容,主要包括:a)轧机的型号名称;b)主要技术参数;c)产品出厂编号;d)制造厂名称或商标;e)出厂日期。

较原标准更为明确。

修订后的新标准,更新了全部的引用标准;修订了原标准的技术参数;完善了轧机型号系列、检验手段及验收标准。