蒸发器的选择计算

mvr蒸发器设计计算

mvr蒸发器设计计算蒸发器是一种用于将液体转化为气体的设备,它在各行各业的生产过程中起着重要作用。

气体的蒸发可以实现物质的分离和浓缩,因此有准确的设计和计算蒸发器十分重要。

在蒸发器的设计过程中,MVR (Mechanical Vapor Recompression,机械蒸汽压缩)技术是一种高效能的选择。

MVR蒸发器设计计算主要包括以下几个关键步骤:确定需求、计算传热量、确定蒸发器类型、计算换热面积、确定处理量与浓缩率。

在这篇文章中,我们将详细介绍每个步骤,并给出适用的计算公式和实例。

1. 确定需求在设计MVR蒸发器之前,我们需要明确所需要的蒸发量、物料浓度、产品温度等基本需求。

这些数据将决定我们后续的设计和计算。

2. 计算传热量在MVR蒸发器中,传热是实现蒸发的关键。

传热量的计算可以采用传热方程,根据传热介质和物料的性质来确定。

例如,对于常见的水蒸气传热,我们可以采用传热系数和换热面积来计算所需的传热量。

3. 确定蒸发器类型MVR蒸发器有多种类型,包括单效式、多效式和热泵式等。

根据需求和物料特性,选择适合的蒸发器类型是十分重要的。

不同类型的蒸发器在能耗、蒸发效率和操作成本等方面存在差异,因此需综合考虑各个因素进行选择。

4. 计算换热面积换热面积是蒸发器设计中的重要参数,它决定了传热效果和设备的尺寸。

根据物料的热传导性质、蒸发器类型和其他因素,我们可以采用不同的换热计算方法。

例如,对于扁平管蒸发器,可以使用换热系数和有效传热面积来计算所需的换热面积。

5. 确定处理量与浓缩率根据实际需求,确定处理量和浓缩率是设计MVR蒸发器的重要考虑因素。

处理量指的是单位时间内处理的物料量,而浓缩率则是指在蒸发过程中物料的浓度变化。

处理量和浓缩率之间存在着一定的关系,需要综合考虑。

综上所述,MVR蒸发器设计计算涉及多个关键步骤,包括确定需求、计算传热量、确定蒸发器类型、计算换热面积以及确定处理量与浓缩率。

通过合理的设计和计算,可以实现蒸发过程的高效能和低能耗。

(全版本)蒸发器的热量与面积计算方法

(全版本)蒸发器的热量与面积计算方法1. 引言本文档旨在提供一种详细的计算方法,用于确定蒸发器的热量和所需的面积。

蒸发器是一种设备,用于在热力学过程中从流体中去除热量,从而实现冷却。

为了确保蒸发器的性能和效率,需要对其热量和面积进行精确计算。

本文将介绍如何根据流体的物性和操作条件进行这些计算。

2. 热量计算方法蒸发器的热量可以通过以下公式计算:\[ Q = U \cdot A \cdot \Delta T \cdot n \]其中:- \( Q \) 是热量(单位:千瓦或千焦耳)- \( U \) 是热传递系数(单位:瓦特/平方米·开尔文)- \( A \) 是蒸发器的传热面积(单位:平方米)- \( \Delta T \) 是流体在蒸发器进出口之间的温差(单位:开尔文)- \( n \) 是流体在蒸发器中的流量(单位:立方米/小时)2.1 热传递系数 \( U \) 的确定热传递系数 \( U \) 取决于流体的物性、流动状况和换热表面的特性。

通常,可以通过实验或文献查询获得 \( U \) 的值。

如果需要进行计算,可以使用努塞尔特数(Nusselt number,\( Nu \))来关联\( U \)、流体的普朗特数(Prandtl number,\( Pr \))和雷诺数(Reynolds number,\( Re \)):\[ Nu = \frac{U \cdot L}{h} \]其中:- \( L \) 是换热表面的特征长度(单位:米)- \( h \) 是对流传热系数(单位:瓦特/平方米·开尔文)通过对 \( Nu \)、\( Pr \) 和 \( Re \) 的关系图或公式查找相应的\( U \) 值。

2.2 传热面积 \( A \) 的计算传热面积 \( A \) 取决于蒸发器的几何形状和尺寸。

对于规则形状的蒸发器,可以直接测量其面积。

对于不规则形状的蒸发器,可以使用积分方法或计算机辅助设计(CAD)软件来计算。

蒸发器的设计计算

蒸发器的设计计算蒸发器是一种用于蒸发液体的设备,广泛应用于化工、制药、食品等行业。

它通过提供适当的温度和压力条件,将液体转化为气体,并将其中的溶质分离出来。

蒸发器的设计计算是确保蒸发器能够有效地工作并达到预期性能的重要一环。

1.蒸发器的传热计算:蒸发过程是通过传热实现的,因此需要计算蒸发器的传热表面积和传热系数。

传热表面积的确定涉及到物料的传热需求以及蒸发器的设计参数,例如液体和气体的温度差,气体速度等。

传热系数的计算可以通过经验公式或者通过实验测定得到。

2.蒸发器的蒸汽消耗计算:蒸发过程需要提供适当的蒸汽量来提供传热热量,因此需要计算蒸汽的需求量。

蒸汽消耗的计算涉及到蒸发器的传热效率、物料的传热需求以及蒸汽的热量等因素。

3.蒸发器的液体供给计算:蒸发器是通过液体供给来进行蒸发的,因此需要计算液体的供给量。

液体供给的计算涉及到物料的蒸发速率、液体的流量以及液体的浓度等因素。

4.蒸发器的驱动力计算:蒸发器需要提供适当的驱动力来推动蒸发过程,因此需要计算驱动力的大小。

驱动力的计算涉及到物料的浓度差、压力差以及温度差等因素。

除了以上几个方面,蒸发器的设计还需要考虑到其他因素,例如材料的选择、操作条件的确定以及设备的尺寸等。

蒸发器的设计计算需要综合考虑这些因素,并根据实际情况进行优化。

总结起来,蒸发器的设计计算是一个复杂的过程,需要综合考虑传热、蒸汽消耗、液体供给以及驱动力等因素。

这些计算是确保蒸发器能够有效地工作并达到预期性能的关键。

通过合理的设计计算,可以提高蒸发器的效率,提高生产能力,降低能源消耗,并确保产品质量的稳定性。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热力工程中常见的设备,用于蒸发和冷凝流体。

本文将介绍各种蒸发器和冷凝器的计算方法。

一、蒸发器蒸发器是将液体转化为蒸汽的设备。

根据蒸发器的类型有多种不同的计算方法。

1.蒸发器内换热面积计算蒸发器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种蒸发器的计算常见蒸发器种类有多效蒸发器、喷雾式蒸发器、蒸镜式蒸发器等。

这些蒸发器的计算方法略有不同。

多效蒸发器的换热器内换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为蒸气侧的换热系数,ΔTmd为蒸汽的平均温差。

喷雾式蒸发器的蒸发速率计算可以使用以下公式:W = (G × H) / (λ × (hlg - hgf))量蒸发潜热,hlg为蒸汽的焓值,hgf为液体的焓值。

蒸镜式蒸发器的换热面积和蒸发速率计算方法类似多效蒸发器。

二、冷凝器冷凝器是将蒸汽或气体转变为液体的设备。

根据冷凝器的类型有多种不同的计算方法。

1.冷凝器的内换热面积计算冷凝器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种冷凝器的计算常见冷凝器种类有冷却管束冷凝器、冷凝器冷凝管束冷凝器等。

这些冷凝器的计算方法略有不同。

冷却管束冷凝器的换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为冷却侧的换热系数,ΔTmd为冷却水的平均温差。

冷凝器冷凝管束冷凝器的冷凝速率计算可以使用以下公式:W = (G × H) / (λ × (hgf - hfg))量冷凝潜热,hgf为蒸汽的焓值,hfg为液体的焓值。

以上就是各种蒸发器和冷凝器的计算方法。

蒸发器的设计计算

蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量为3kW,蒸发温度为7℃。

进口空气的干球温度为21℃,湿球温度为15.5℃,相对湿度为56.34%;出口空气的干球温度为13℃,湿球温度为11.1℃,相对湿度为80%。

当地大气压力为Pa。

1.蒸发器结构参数选择选择φ10mm×0.7mm紫铜管,厚度为0.2mm的铝套片作为翅片,肋片间距为2.5mm,管排方式采用正三角排列,垂直于气流方向的管间距为25mm,沿气流方向的管排数为4,迎面风速为3m/s。

2.计算几何参数翅片为平直套片,考虑套片后的管外径为10.4mm,沿气流方向的管间距为21.65mm,沿气流方向套片的长度为86.6mm。

设计结果为每米管长翅片表面积为0.3651m²/m。

每米管长翅片间管子表面积为0.03m²/m。

每米管长总外表面积为0.3951m²/m。

每米管长管内面积为0.027m²/m。

每米管长的外表面积为0.m²/m。

肋化系数为14.63.3.计算空气侧的干表面传热系数1)空气的物性空气的平均温度为17℃。

空气在下17℃时的物性参数为:密度为1.215kg/m³,比热容为1005kJ/(kg·K)。

2)空气侧传热系数根据空气侧传热系数的计算公式,计算得到空气侧的干表面传热系数为12.5W/(m²·K)。

根据给定的数据,蒸发器的尺寸为252.5mm×1mm×10.4mm。

空气在最窄截面处的流速为5.58m/s,干表面传热系数可以用小型制冷装置设计指导式(4-8)计算得到,计算结果为68.2W/m2·K。

在确定空气在蒸发器内的变化过程时,根据进出口温度和焓湿图,可以得到空气的进出口状态点1和点2的参数,连接这两个点并延长与饱和气线相交的点w的参数为hw25kJ/kg。

dw6.6g/kg。

tw8℃。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热交换器的一种特殊类型,广泛应用于许多工业领域。

蒸发器用于将液体蒸发成气体,而冷凝器则用于将气体冷凝成液体。

在本文中,将讨论各种蒸发器和冷凝器的计算方法。

首先,我们将探讨蒸发器的计算方法。

蒸发器的设计有许多方面需要考虑,包括传热面积、传热系数、蒸发速率等。

1.传热面积计算:传热面积是蒸发器设计的重要参数,它取决于传递热量的需求。

通常,传热面积可以通过以下公式计算:A = Q/(U × ∆Tlm)其中,A表示传热面积,Q表示传热量,U表示传热系数,∆Tlm表示温度差的对数平均值。

传热系数和温度差的对数平均值需要根据具体的蒸发器设计和工作条件进行估算。

2. 传热系数计算:传热系数是蒸发器设计的另一个重要参数,它是传导、对流和辐射传热的综合结果。

传热系数可以通过经验公式或实验数据来估算。

一种广泛应用的经验公式是Dittus-Boelter公式:Nu=0.023×Re⁰⁸³⁴⁻⁵⁹!其中,Nu表示Nusselt数,Re表示雷诺数。

雷诺数可以通过液体和气体的运动速度、密度和粘度来计算。

3.蒸发速率计算:蒸发速率是蒸发器设计的关键参数之一,它取决于工作流体的性质和蒸发器的传热性能。

一种简单的估算方法是基于能量平衡:Q = m × h_fg其中,Q表示传热量,m表示蒸发液体的质量流量,h_fg表示蒸发潜热。

接下来,我们将探讨冷凝器的计算方法。

与蒸发器类似,冷凝器的设计也需要考虑传热面积、传热系数和冷凝速率等因素。

1.传热面积计算:传热面积与冷凝速率密切相关,可以通过以下公式计算:A = Q/(U × ∆Tlm)其中,A表示传热面积,Q表示传热量,U表示传热系数,∆Tlm表示温度差的对数平均值。

传热系数和温度差的对数平均值需要根据具体的冷凝器设计和工作条件进行估算。

2. 传热系数计算:传热系数可以通过经验公式或实验数据来估算。

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是蒸发冷凝循环系统的两个重要组成部分。

蒸发器用于将液体转化为蒸汽,冷凝器则将蒸汽重新转化为液体。

在工业生产或空调系统中,蒸发器和冷凝器的设计和计算十分重要,因为它们的效率和性能直接影响到系统的运行效果。

下面将对各种蒸发器和冷凝器的计算进行详细介绍。

一、蒸发器的计算蒸发器的主要作用是通过向环境中提供热量,将液体转变为蒸汽。

在计算蒸发器时,需要考虑以下参数:1.蒸发器的热负荷:即单位时间内从蒸发器中蒸发的液体的热量。

热负荷可以通过以下公式计算:热负荷=蒸发流量×蒸发潜热2.蒸发器的换热面积:蒸发器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算常采用多种方法,如LMTD法和效能法。

3. 蒸发器的传热系数:传热系数是指单位面积上的热量传递速率。

蒸发器的传热系数一般由蒸发器的材料和工况条件决定。

常见的计算方法有Nu数法和Kern法。

4.蒸发器的风速:蒸发器通过风速来增加传热效果。

风速的选择应根据具体的应用环境和蒸发器的性能来确定。

二、冷凝器的计算冷凝器的主要作用是将蒸汽重新冷凝为液体。

在计算冷凝器时,需要考虑以下参数:1.冷凝器的冷负荷:即单位时间内从冷凝器中冷凝的蒸汽的热量。

冷负荷可以通过以下公式计算:冷负荷=冷凝流量×冷凝潜热2.冷凝器的换热面积:冷凝器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算方法与蒸发器类似。

3. 冷凝器的传热系数:传热系数是指单位面积上的热量传递速率。

冷凝器的传热系数一般由冷凝器的材料和工况条件决定。

常见的计算方法也是采用Nu数法和Kern法。

4.冷凝器的冷却水流量和温差:冷凝器通过冷却水来吸收蒸汽的热量。

冷却水的流量和温差会影响冷凝器的性能和效率。

一般而言,冷却水的流量越大,温差越小,冷凝器的工作效果越好。

综上所述,不同类型的蒸发器和冷凝器在计算时,需要考虑的参数有所差异。

(实战版)蒸发器热量及面积的实用计算公式

(实战版)蒸发器热量及面积的实用计算公式在工程和制冷领域,准确计算蒸发器的热量和面积对于系统设计和效率至关重要。

本文档提供了一套实用的计算方法,旨在帮助工程师和相关专业人士在设计、优化和评估蒸发器系统时做出更加精准的决策。

1. 热量计算蒸发器的热量损失或吸收可以通过以下公式进行估算:\[ Q = U \cdot A \cdot (T_{in} - T_{out}) \]- \( Q \) - 热量(单位:千瓦或千焦)- \( U \) - 热传递系数(单位:W/(m²·K))- \( A \) - 热交换面积(单位:m²)- \( T_{in} \) - 进口温度(单位:摄氏度或开尔文)- \( T_{out} \) - 出口温度(单位:摄氏度或开尔文)a. 热传递系数 (U)热传递系数 \( U \) 取决于流体的性质、流速、管壁材料以及换热器的类型。

通常,它可以通过经验公式或者实验数据获得。

在缺乏准确数据的情况下,可以参考行业标准表格进行选取。

b. 热交换面积 (A)热交换面积 \( A \) 是指蒸发器内部可供热量传递的表面积。

这个值可以通过蒸发器的设计图纸或者制造商提供的规格来确定。

c. 进出口温度差温度差 \( (T_{in} - T_{out}) \) 是热量传递的关键驱动因素。

它受到流体性质、流速、换热器的设计以及操作条件的影响。

实际操作中,这个值可以通过测量或者模拟得到。

2. 面积计算在确定了热量需求后,可以通过以下公式计算所需的蒸发器面积:\[ A_{required} = \frac{Q_{required}}{U \cdot (T_{in} - T_{out})} \]- \( A_{required} \) - 所需蒸发器面积(单位:m²)- \( Q_{required} \) - 所需热量(单位:千瓦或千焦)- \( U \), \( T_{in} \), \( T_{out} \) - 含义同前a. 考虑其他因素实际工程中,还需要考虑其他因素,如翅片间距、翅片高度、管子直径、管子排列方式等,这些都可能影响实际的有效换热面积。

三效蒸发器选型计算

三效蒸发器选型计算三效蒸发器是一种高效的蒸馏设备,可以实现液体的高效分离和浓缩。

选型计算是确定设备技术参数和操作条件的重要步骤,下面将介绍三效蒸发器选型计算的相关内容。

一、设备选型三效蒸发器的选型主要涉及以下几个方面:1. 设备类型:根据物料的性质和要求,选择适合的三效蒸发器类型,常见的有下凝点、上凝点和平衡点三种。

2. 设备结构:根据物料的特性,确定三效蒸发器的结构类型,包括单效、多效、多段等。

3. 仪表选择:选择适合的仪表和传感器,保证设备的稳定运行和精确控制。

二、计算参数三效蒸发器的选型计算包括以下参数:1. 物料流量:根据生产需求和物料特性,确定处理量和流速。

2. 蒸发温度:根据物料的性质和浓度要求,确定蒸发温度。

3. 蒸汽压力:根据蒸发温度和热力学性质,确定所需蒸汽压力。

4. 冷却水温度:根据蒸发器中的冷却器要求,确定冷却水温度。

5. 真空度:根据物料的挥发性和蒸发器类型,确定所需真空度。

三、计算公式三效蒸发器的选型计算需要使用一些基本公式,包括:1. 蒸发量= 物料流量×蒸发浓度差2. 蒸汽量= 蒸发量/ 蒸发效率3. 蒸汽压力= 蒸发温度对应的饱和蒸汽压力4. 真空度= 大气压- 蒸汽压力5. 冷却水量= 蒸汽量×冷却水温度差/ 冷凝水热值四、实例计算例如,对于一种含有5%浓度的盐水,需要将其蒸发至40%浓度,物料流量为5000kg/h,蒸发效率为0.9,大气压为101.3kPa,冷却水温度为20℃。

根据上述公式,可以计算出蒸汽量为3516.67kg/h,蒸汽压力为36.16kPa,真空度为65.14kPa,冷却水量为4.77t/h。

以上就是关于三效蒸发器选型计算的相关内容的介绍,希望对您有所帮助。

蒸发器冷凝器计算

蒸发器冷凝器计算

一、阀前系统热力性质和制冷量的计算

(1)蒸发器特性

根据现在的使用情况,选择相应的蒸发器,如表1所示:

表1蒸发器特性

名称单位馏程单位吸热量 kJ/kg 冷凝压力 kPa 蒸发压力 kPa LSHF 米 0.01 392.6 9.7

(2)冷凝器性能

根据现在的使用情况,选择相应的冷凝器,如表2所示:

表2冷凝器特性

名称单位馏程单位吸热量 kJ/kg 冷凝压力 kPa 蒸发压力 kPa LCHF 米 0.01 305.6 9.7

(3)介质流量

在系统中,用LCHF流过冷凝器,用LSHF流过蒸发器,由以下公式计算:

Q=m·h

其中,Q=介质流量,m=介质量,h=介质的比焓,由于介质在冷凝器和蒸发器中分别有两种状态,即蒸发器的液体态和冷凝器的蒸汽态,因此比焓h也有两种,如下式:

冷凝器:h1=hLCHF

蒸发器:h2=hLSHF

(4)制冷量的计算

制冷量:Q=m·(h2-h1)

Q=m·(hLSHF-hLCHF)

根据以上计算,可以得出阀前的系统的热力性质和制冷量。

二、阀后系统热力性质和制冷量的计算

(1)阀后系统的热力性质。

(详尽版)蒸发器的热量和面积计算公式

(详尽版)蒸发器的热量和面积计算公式

1. 引言

本文档旨在提供关于蒸发器热量和面积计算的详细公式和方法。

蒸发器是一种常见的热交换设备,用于将液体转化为气体,通常用

于工业生产中的蒸发过程。

正确计算蒸发器所需的热量和面积对于

设备设计和操作至关重要。

2. 蒸发器热量计算公式

蒸发器的热量计算涉及液体的蒸发过程,其中涉及到以下参数:

- 初始液体温度(T1)

- 终止液体温度(T2)

- 需要蒸发的液体质量(m)

- 液体的蒸发潜热(L)

蒸发器的热量计算公式如下:

Q = m * L

其中,Q表示蒸发器所需的热量。

3. 蒸发器面积计算公式

蒸发器的面积计算涉及到传热过程,其中涉及到以下参数:

- 热传导率(k)

- 温度差(ΔT)

- 热阻(R)

蒸发器的面积计算公式如下:

A = ΔT / (k * R)

其中,A表示蒸发器的面积。

4. 其他考虑因素

蒸发器的热量和面积计算公式提供了基本的计算方法,但在实际应用中,还需要考虑其他因素,如流体流动情况、传热系数、壁面阻力等。

这些因素会对蒸发器的设计和性能产生影响,需要根据具体情况进行综合考虑和调整。

5. 结论

本文档介绍了蒸发器热量和面积计算的详细公式和方法。

在设计和操作蒸发器时,正确计算所需的热量和面积对于设备的正常运行和效率至关重要。

然而,在实际应用中,还需要综合考虑其他因素,以确保蒸发器的性能和稳定性。

以上所述仅为计算公式和基本方法,具体应用时请根据实际情况进行调整和验证。

蒸发器的设计计算

蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ︒=70,进口空气的干球温度为C t a ︒=211,湿球温度为C t b ︒=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ︒=132,湿球温度为C t b ︒=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010⨯φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为mm d d f o b 4.102.02102=⨯+=+=δ沿气流方向的管间距为mm s s 65.21866.02530cos 12=⨯=︒=沿气流方向套片的长度为mm s L 6.8665.21442=⨯==设计结果为 mm s L 95.892565.2132532=+⨯=+= 每米管长翅片表面积:f b f s d s s a 100042221⨯⎪⎭⎫ ⎝⎛-⋅=π ()5.210004.10414.365.212522⨯⎪⎭⎫ ⎝⎛⨯-⨯⨯= m m 23651.0=每米管长翅片间管子表面积:ff f b b s s d a )(δπ-=()5.210002.05.24.1014.3⨯-⨯⨯= m m 203.0=每米管长总外表面积:m m a a a b f of 23951.003.03651.0=+=+=每米管长管内面积:m m d a i i 2027.0)20007.001.0(14.3=⨯-⨯==π每米管长的外表面积:m m d a b b 2003267.00104.014.3=⨯==π肋化系数:63.14027.03951.0===iof a a β每米管长平均直径的表面积:m m d a m m 202983.020086.00104.014.3=⎪⎭⎫ ⎝⎛+⨯==π(3)计算空气侧的干表面传热系数 ①空气的物性 空气的平均温度为C t t t a a f ︒=+=+=1721321221 空气在下C ︒17的物性参数3215.1m kg f =ρ()K kg kJ c pf ⋅=1005704.0=rf Ps m v f 61048.14-⨯=②最窄截面处空气流速()()()()s m s s s s w w f f f d fb 58.52.05.25.24.102525311max =--⨯=--=δ③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算15.04.00max 42618.00014.0--⎪⎪⎭⎫⎝⎛⎪⎪⎭⎫⎝⎛+=bo of f a a v d w α15.04.0603267.03951.01048.140104.058.52168.00014.0---⎪⎭⎫ ⎝⎛⎪⎭⎫⎝⎛⨯⨯+=00792.0=()()()km W P c w r pff ⋅=⨯⨯⨯==23232max 402.68704.0100558.5215.100792.0ραα(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

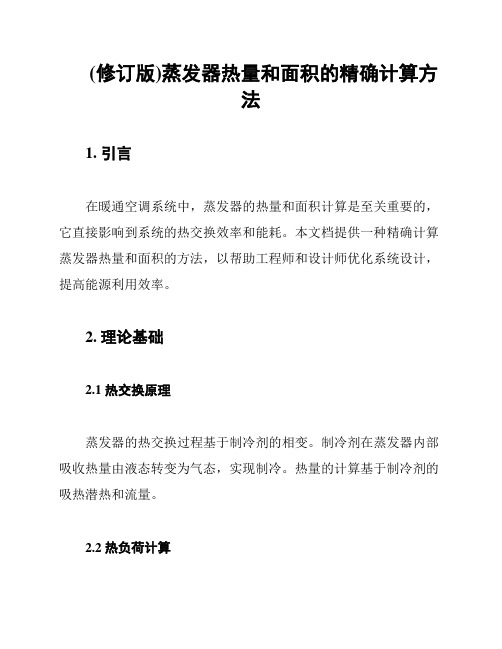

(修订版)蒸发器热量和面积的精确计算方法

(修订版)蒸发器热量和面积的精确计算方法1. 引言在暖通空调系统中,蒸发器的热量和面积计算是至关重要的,它直接影响到系统的热交换效率和能耗。

本文档提供一种精确计算蒸发器热量和面积的方法,以帮助工程师和设计师优化系统设计,提高能源利用效率。

2. 理论基础2.1 热交换原理蒸发器的热交换过程基于制冷剂的相变。

制冷剂在蒸发器内部吸收热量由液态转变为气态,实现制冷。

热量的计算基于制冷剂的吸热潜热和流量。

2.2 热负荷计算蒸发器的热负荷是指在特定工况下,蒸发器需要吸收或放出的热量。

热负荷计算应考虑室内外温差、湿度、人员负荷、设备负荷等因素。

3. 热量计算步骤3.1 确定设计参数- 室内外温差- 相对湿度- 人员、设备等动态负荷- 房间使用时间3.2 计算热负荷根据设计参数,计算房间总热负荷。

可以使用以下公式:\[ Q = U \times A \times (T_{indoor} - T_{outdoor}) \]其中:- \( Q \) 为热负荷(W)- \( U \) 为热传递系数(W/m²·K)- \( A \) 为蒸发器面积(m²)- \( T_{indoor} \) 为室内温度(K)- \( T_{outdoor} \) 为室外温度(K)3.3 计算制冷剂吸热量根据制冷剂的物性数据,计算单位质量制冷剂的吸热量。

公式如下:\[ Q_{evap} = \dot{m} \times h_f \]其中:- \( Q_{evap} \) 为制冷剂吸热量(W)- \( \dot{m} \) 为制冷剂质量流量(kg/s)- \( h_f \) 为制冷剂的吸热潜热(J/kg)4. 面积计算步骤4.1 确定制冷剂流量根据热负荷和制冷剂吸热量,确定制冷剂的流量。

\[ \dot{m} = \frac{Q}{h_f} \]4.2 选择蒸发器型号根据制冷剂流量和蒸发器面积,选择合适的蒸发器型号。

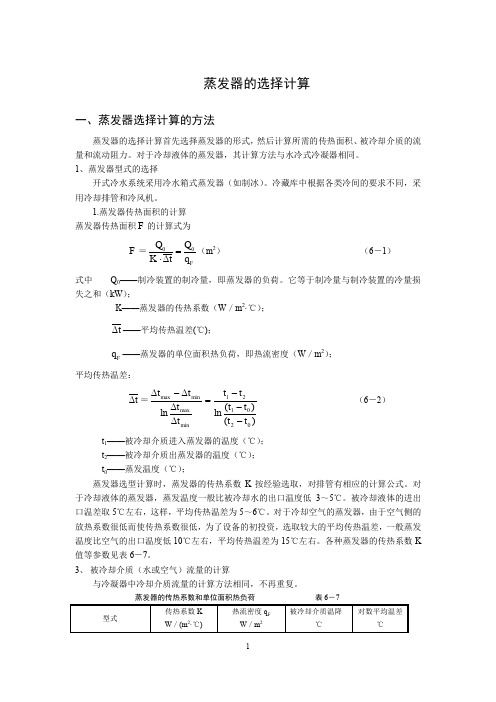

制冷技术:蒸发器的选择计算

蒸发器的选择计算一、蒸发器选择计算的方法蒸发器的选择计算首先选择蒸发器的形式,然后计算所需的传热面积、被冷却介质的流量和流动阻力。

对于冷却液体的蒸发器,其计算方法与水冷式冷凝器相同。

1、蒸发器型式的选择开式冷水系统采用冷水箱式蒸发器(如制冰)。

冷藏库中根据各类冷间的要求不同,采用冷却排管和冷风机。

1.蒸发器传热面积的计算 蒸发器传热面积F 的计算式为F =Fq Qt K Q 00=∆⋅(m 2) (6-1) 式中 Q 0——制冷装置的制冷量,即蒸发器的负荷。

它等于制冷量与制冷装置的冷量损失之和(kW );K ——蒸发器的传热系数(W /m 2·℃); t ∆——平均传热温差(℃);F q ——蒸发器的单位面积热负荷,即热流密度(W /m 2); 平均传热温差:t ∆=)()(ln ln 020121min max min max t t t t t t t t t t ---=∆∆∆-∆ (6-2)t 1——被冷却介质进入蒸发器的温度(℃); t 2——被冷却介质出蒸发器的温度(℃); t 0——蒸发温度(℃);蒸发器选型计算时,蒸发器的传热系数K 按经验选取,对排管有相应的计算公式。

对于冷却液体的蒸发器,蒸发温度一般比被冷却水的出口温度低3~5℃。

被冷却液体的进出口温差取5℃左右,这样,平均传热温差为5~6℃。

对于冷却空气的蒸发器,由于空气侧的放热系数很低而使传热系数很低,为了设备的初投资,选取较大的平均传热温差,一般蒸发温度比空气的出口温度低10℃左右,平均传热温差为15℃左右。

各种蒸发器的传热系数K 值等参数见表6-7。

3、 被冷却介质(水或空气)流量的计算与冷凝器中冷却介质流量的计算方法相同,不再重复。

蒸发器的传热系数和单位面积热负荷 表6-7二、冷风机选型计算(一)根据冷间冷却设备负荷,按公式(6-1)计算所需冷风机的冷却面积; 注意△t 取冷间温度与制冷剂温度差。

传热系数K 见表6-8。

蒸发器计算

三、蒸发器的设计计算1 蒸发器进口空气状态参数当进口处空气干球为27℃,湿球温度19℃时,查湿空气的h-d图,得出蒸发器进口处湿空气的比焓值h1=55 kJ/kg,含湿量d=11g/ kg,相对湿度φ1=50%。

2 风量及风机的选择蒸发器所需要风量一般按每kW冷量取0.05m3/s的风量,故蒸发器风量q vq v= 0.05Q0= 0.05×5.25=0.2651m3/s=945 m3/ h则q v总=2 q v=1890m3/ h(两个系统)查亿利达风机样本,选SYZ9-7I型离心式风机,该风机的风量q v′为2000 m3/ h,全压H为216Pa,转速n=800r/min,配用电机功率P=250W,则机组的机外余压为50Pa。

3 蒸发器进、出口空气焓差及出口处空气焓值(1)蒸发器进、出口空气焓差△h= h1- h2= Q0/(ρq v′)=4.820/(1.2×0.56)=7.173(kJ/kg)(2)蒸发器出口处空气焓值h2h2= h1-△h=55-7.173=47.827(kJ/kg)设蒸发器出口处空气的相对湿度φ2=90%,则蒸发器出口处空气的干球温度t2g=15.6℃,含湿量d=10g/kg。

将h-d图上的空气进、出口状态点1、2相连,延长与饱和线相交,得t3=14℃,h3=39 kJ/kg。

4 初步确定蒸发器结构参数采用强制对流的直接蒸发式蒸发器,连续整体式铝套片。

紫铜管为d0=φ9.52mm×0.35mm,正三角形排列,管间距S1=25mm,排间距S2=21.65 mm,铝片厚δ=0.11 mm,片距S f=1.8 mm,铝片热导率λ=204W/(m·K)。

(1)每米管长翅片表面积αf=(S1 S2-πd02/4)×2×S f-1=(0.025×0.02165-0.09522×π/4)×2/0.0018=(0.00054125-0.000071144864)/0.0009=0.52233904(m2/m)(2) 每米管长翅片间基管外表面积αbαb=π(S f-δ)/ S f=π×0.00952×(0.0018-0.0011)/0.0018=0.0281(m2/m)(3) 每米管长总外表面积αofαof=αf+αb=0.52233904+0.0281=0.551(m2/m)(4) 每米管长内表面积αiαi=πd i l=3.14×0.00882×1=0.0276948(m2/m)(5) 肋化系数ββ=αof/αi=0.551/0.0276948=19.9(6) 肋通系数αα=A of/NA y=αof / S1=0.551/0.025=22.04(7) 净面比ε(指最窄流通面积与迎风面积之比)ε=(S1-d0)(S f-δ)/( S1 S f)=(0.025-0.00952)(0.0018-0.00011)/(0.025×0.0018)=0.024048×0.00169/(0.025×0.0018)=0.903(8) 结构设计传热面积、管长及外形尺寸取沿气流方向管排数N=3,蒸发器分上下两个系统,迎面风速取ωf=2m/s,则A、最小截面流速成ωmax=ωf/ε=2/0.903=2.22(m/s)B、迎风面积A y= q v′/ωf=1000/(3600×2)=0.139 (m2)C、总传热面积A of=A yαN=0.139×22.04×3=9.191 (m2)D、所需管长L=A of/αof=9.191/0.551=16.68(m)E、蒸发器高度H取蒸发器高度方向为12排,则H=12 S1=12×0.025=0.3(m)F、蒸发器长度L=A y/H=0.139/0.3=0.465 (m)G、蒸发器宽度B=NS2=3×21.65=0.65 (m)(9) 传热温差θm= (t1g—t2g)/[ln(t1g—t0)/(t2g—t0)] ℃=(27—15.6)/[ln(27—7)/(15.6—7)] ℃=13.51℃(10) 所需传热面积取总的传热系数K=43.5W/(m2·K),所需传热面积A0= Q0/ (Kθm)=5250/(43.5×13.51)=8.935 (m2)<A of(11) 空气侧流动阻力凝露工况下,气体横向流过整套叉排管簇时的阻力可按下式计算△p=1.2×9.81A(B/d e)(ρωmax)1.7ψ对于粗糙(冲缝)的翅片表面,A=0.0113当量直径d e=2(s1—d0)(s f—δ)/[( s1—d0)+( s f—δ)]=2×(25-9.52)(1.8-0.11)/[ (25-9.52)+ (1.8-0.11) ]=3.047(mm)B为蒸发器宽度65 mm,空气密度ρ=1.2kg/m3,凝露工况下取ψ=1.2,则△p=1.2×9.81×0.0113×(65/3.047) ×(1.2×2.22) 1.7×1.2Pa=18.6 Pa<90Pa 故选择的SYZ9-7I离心风机能满足压头要求。

(完整版)蒸发器的设计计算

(完整版)蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为mm d d f o b 4.102.02102=?+=+=δ沿气流方向的管间距为mm s s 65.21866.02530cos 12=?=?=沿气流方向套片的长度为mm s L 6.8665.21442=?==设计结果为 mm s L 95.892565.2132532=+?=+= 每米管长翅片表面积:f b f s d s s a 100042221?-?=π ()5.210004.10414.365.212522-??= m m 23651.0=每米管长翅片间管子表面积:ff f b b s s d a )(δπ-=()5.210002.05.24.1014.3?-??= m m 203.0=每米管长总外表面积:m m a a a b f of 23951.003.03651.0=+=+=每米管长管内面积:m m d a i i 2027.0)20007.001.0(14.3=?-?==π每米管长的外表面积:m m d a b b 2003267.00104.014.3=?==π肋化系数:63.14027.03951.0===iof a a β每米管长平均直径的表面积:m m d a m m 202983.020086.00104.014.3=??+?==π(3)计算空气侧的干表面传热系数①空气的物性空气的平均温度为C t t t a a f ?=+=+=1721321221 空气在下C ?17的物性参数3215.1m kg f =ρ()K kg kJ c pf ?=1005704.0=rf Ps m v f 61048.14-?=②最窄截面处空气流速()()()()s m s s s s w w f f f d fb 58.52.05.25.24.102525311max =--?=--=δ③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算15.04.00max 42618.00014.0--+=bo of f a a v d w α15.04.0603267.03951.01048.140104.058.52168.00014.0---??+=00792.0=()()()km W P c w r pf=23232max 402.68704.0100558.5215.100792.0ραα(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

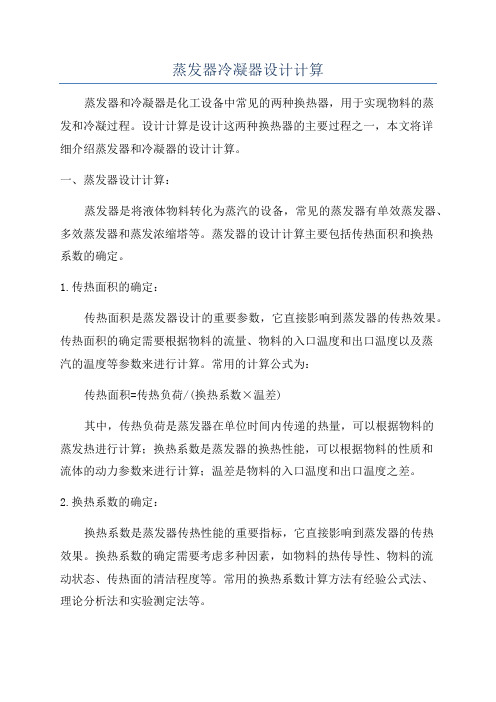

蒸发器冷凝器设计计算

蒸发器冷凝器设计计算蒸发器和冷凝器是化工设备中常见的两种换热器,用于实现物料的蒸发和冷凝过程。

设计计算是设计这两种换热器的主要过程之一,本文将详细介绍蒸发器和冷凝器的设计计算。

一、蒸发器设计计算:蒸发器是将液体物料转化为蒸汽的设备,常见的蒸发器有单效蒸发器、多效蒸发器和蒸发浓缩塔等。

蒸发器的设计计算主要包括传热面积和换热系数的确定。

1.传热面积的确定:传热面积是蒸发器设计的重要参数,它直接影响到蒸发器的传热效果。

传热面积的确定需要根据物料的流量、物料的入口温度和出口温度以及蒸汽的温度等参数来进行计算。

常用的计算公式为:传热面积=传热负荷/(换热系数×温差)其中,传热负荷是蒸发器在单位时间内传递的热量,可以根据物料的蒸发热进行计算;换热系数是蒸发器的换热性能,可以根据物料的性质和流体的动力参数来进行计算;温差是物料的入口温度和出口温度之差。

2.换热系数的确定:换热系数是蒸发器传热性能的重要指标,它直接影响到蒸发器的传热效果。

换热系数的确定需要考虑多种因素,如物料的热传导性、物料的流动状态、传热面的清洁程度等。

常用的换热系数计算方法有经验公式法、理论分析法和实验测定法等。

蒸发器的设计计算还需要考虑物料的性质、工艺要求和设备的结构等因素,以确保蒸发器的性能和可靠性。

二、冷凝器设计计算:冷凝器是将蒸气转化为液体的设备,常见的冷凝器有泡沫塞式冷凝器、表面冷凝器和混合冷凝器等。

冷凝器的设计计算主要包括传热面积、传热系数和冷却介质的流量等参数的确定。

1.传热面积的确定:传热面积是冷凝器设计的重要参数,它直接影响到冷凝器的传热效果。

传热面积的确定需要考虑蒸汽的流量、蒸汽的入口温度和出口温度以及冷却介质的温度等参数。

常用的计算公式为:传热面积=传热负荷/(换热系数×温差)其中,传热负荷是冷凝器在单位时间内传递的热量,可以根据蒸汽的焓值进行计算;换热系数是冷凝器的换热性能,可以根据蒸汽和冷却介质的性质和流体的动力参数来进行计算;温差是蒸汽的入口温度和出口温度之差。

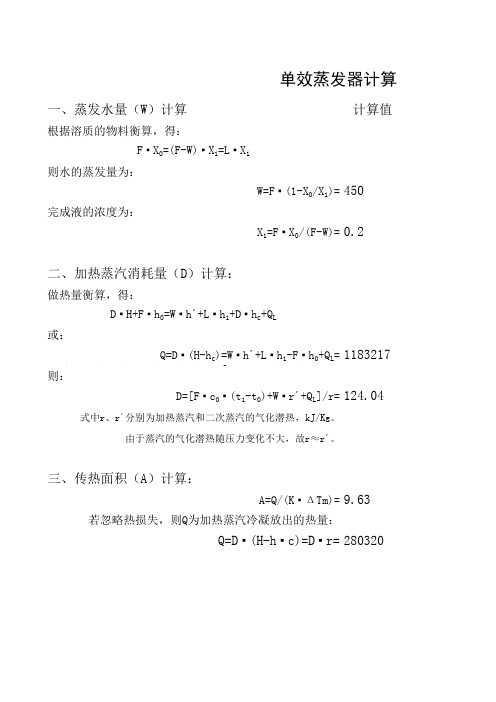

单效蒸发器计算公式,输入原始数据即可自动计算

单效蒸发器计算一、蒸发水量(W)计算计算值根据溶质的物料衡算,得:F▪X0=(F-W)▪X1=L▪X1则水的蒸发量为:W=F▪(1-X0/X1)=450完成液的浓度为:X1=F▪X0/(F-W)=0.2二、加热蒸汽消耗量(D)计算:做热量衡算,得:D▪H+F▪h0=W▪h´+L▪h1+D▪h c+Q L或:Q=D▪(H-h c)=W▪h´+L▪h1-F▪h0+Q L=1183217若考虑溶液浓缩热不大,并将H取t1下饱和整齐的焓。

则:D=[F▪c0▪(t1-t0)+W▪r´+Q L]/r=124.04式中r、r´分别为加热蒸汽和二次蒸汽的气化潜热,kJ/Kg。

由于蒸汽的气化潜热随压力变化不大,故r≈r´。

三、传热面积(A)计算:A=Q/(K▪ΔTm)=9.63若忽略热损失,则Q为加热蒸汽冷凝放出的热量:Q=D▪(H-h▪c)=D▪r=280320算各组分的值F——原料液量,kg/h;500W——蒸发水量,kg/h;450L——完成液量,kg/h;50X0——原料液中溶质的浓度,质量分数;0.02X1——完成液中溶质的浓度,质量分数;0.2t0——原料液的温度,℃;20t1——完成液的温度,℃;100H ——加热蒸汽的焓,kJ/kg;2733.9h´——二次蒸汽的焓,kJ/kg;2676.1h0——原料液的焓,kJ/kg;83.96h1——完成液的焓,kJ/kg;419.04h c ——加热室排出冷凝液的焓,kJ/kg;2691.5Q ——蒸发器的热负荷或传热速率,kJ/h;Q L ——热损失,可取Q的某一百分数,kJ/h;c0——原料液的比热,kJ/(kg·℃); 4.183c1——完成液的比热,kJ/(kg·℃); 4.212r ——加热蒸汽的气化潜热,kJ/Kg;2260r´——二次蒸汽的气化潜热,kJ/Kg。

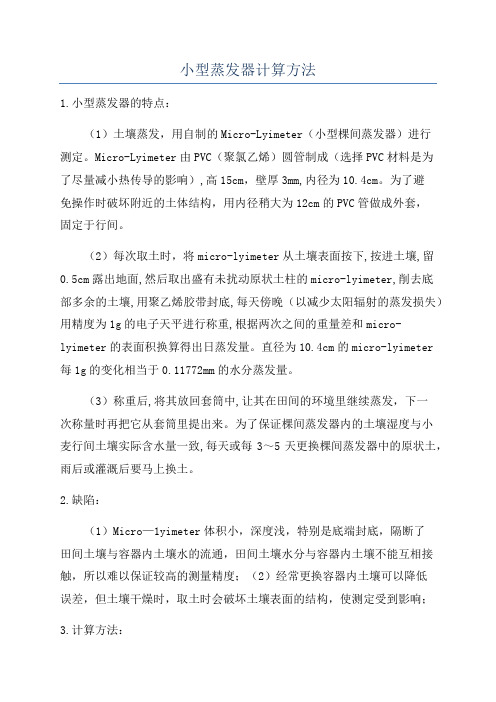

小型蒸发器计算方法

小型蒸发器计算方法1.小型蒸发器的特点:(1)土壤蒸发,用自制的Micro-Lyimeter(小型棵间蒸发器)进行测定。

Micro-Lyimeter由PVC(聚氯乙烯)圆管制成(选择PVC材料是为了尽量减小热传导的影响),高15cm,壁厚3mm,内径为10.4cm。

为了避免操作时破坏附近的土体结构,用内径稍大为12cm的PVC管做成外套,固定于行间。

(2)每次取土时,将micro-lyimeter从土壤表面按下,按进土壤,留0.5cm露出地面,然后取出盛有未扰动原状土柱的micro-lyimeter,削去底部多余的土壤,用聚乙烯胶带封底,每天傍晚(以减少太阳辐射的蒸发损失)用精度为1g的电子天平进行称重,根据两次之间的重量差和micro-lyimeter的表面积换算得出日蒸发量。

直径为10.4cm的micro-lyimeter每1g的变化相当于0.11772mm的水分蒸发量。

(3)称重后,将其放回套筒中,让其在田间的环境里继续蒸发,下一次称量时再把它从套筒里提出来。

为了保证棵间蒸发器内的土壤湿度与小麦行间土壤实际含水量一致,每天或每3~5天更换棵间蒸发器中的原状土,雨后或灌溉后要马上换土。

2.缺陷:(1)Micro—1yimeter体积小,深度浅,特别是底端封底,隔断了田间土壤与容器内土壤水的流通,田间土壤水分与容器内土壤不能互相接触,所以难以保证较高的测量精度;(2)经常更换容器内土壤可以降低误差,但土壤干燥时,取土时会破坏土壤表面的结构,使测定受到影响;3.计算方法:时段t内棵间土壤蒸发量是:Ea=(Wi-Wi+1)为折算系数0.11772mm;Wi、Wi+1为时段始、末称重量值(g);Ea棵间实际蒸发量(mm)。

----------------------------------------------------------------------------------------------------------------------------计算根据土壤体积含水量与土壤贮水水深转化式关系:Dw=某hh为该测定土层厚度(mm),Dw为土壤水深(mm),为体积含水量(V%)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新乡双赢蒸发器选择计算的任务是选择合适的蒸发器类型和计算蒸发器的传热面积,确定定型产品的型号与规格。

蒸发器的传热面积计算公式为

Qe=kA△tm

式中Qe----蒸发器的制冷量,W;

K-----蒸发器的传热系数,W/(M2.℃);

A-----蒸发器的传热面积,M2;

Tm----蒸发器的平均传热温差,℃。

对于冷却液体或空气的蒸发器,蒸发器的制冷量应为

Qe=Mc(T1-T2)

Qe=M(H1-H2)

式中M---被冷却液体(水、乙二醇)或空气的质量流量,kg/s;

C--------被冷却液体的比热,J/(kg.℃);

T1、T2----被冷却液体进、出蒸发器的温度,℃;

H1、H2----被冷却空气进、出蒸发器的比焓,J/kg。

对于制冷系统,M、c、T1、T2,通常是已知的。

例如,为空调系统制备冷冻水,其流量、要求供出的冷冻水温度(T2)及回蒸发器的冷冻水温度(T1)都是已知的。

因此,蒸发器的热负荷Qe是已知的。

对于热泵系统,进蒸发器的温度T1与热泵的低位热源有关。

例如,水作低位热源时,T1决定于水位(河水、湖水、地下水、海水等)的温度。

而T2、M的确定需综合考虑热泵的COPh、经济性等因素确定。

蒸发器内制冷剂出口可能有一定的过热度,但过热所吸收的热量比例很小,因此在计算传热温差时,制冷剂的温度就认为是蒸发温度Te,平均传热温差应为

T1--T2

△tm=-----------------

T1--Te

LN---------

T2--Te

△tm和Te的确定影响到系统的运行能耗、设备费用、运行费用等。

如果Te取得低,则△tm增大,传热面积减少,降低了蒸发器设备费用;而系统的制冷量、性能系数减小,压缩机的功耗增加,运行费用增大。

如果取得高,则与之相反。

用于制取冷水的满液式蒸发器Te一般不低于2℃。

关于△tm或(T2-Te)的推荐值列于表中。

蒸发器的传热系数K与管内、外的放热系数、污垢热阻等因素有关,详细计算请参阅文献。

表中还列出了常用蒸发器传热系数K的推荐值。