25MW电动机转子的热处理工艺分析

电机轴热处理

电机轴热处理摘要:一、电机轴热处理概述二、电机轴热处理方法及工艺1.退火处理2.淬火处理3.回火处理4.调质处理三、电机轴热处理设备及参数四、电机轴热处理质量控制与检测五、电机轴热处理应用案例及效果分析六、总结与展望正文:一、电机轴热处理概述电机轴热处理是指通过对电机轴进行高温处理,改变其金相组织,提高轴的力学性能和使用寿命。

电机轴在运行过程中承受着巨大的转矩和弯矩,因此,对其进行合适的热处理至关重要。

热处理工艺包括退火、淬火、回火、调质等,每种工艺都有其特点和适用范围。

二、电机轴热处理方法及工艺1.退火处理:退火处理主要用于降低电机轴的硬度,提高塑性和韧性。

通常采用井式炉或气氛保护炉进行加热,温度控制在Ac3或Ac1以上,保温时间根据轴的直径和材料种类确定。

退火后,轴的硬度降低,金相组织转变为铁素体加珠光体。

2.淬火处理:淬火处理目的是提高电机轴的硬度和强度。

采用盐浴或油浴进行加热,使轴表面达到要求的硬度。

淬火后,轴的硬度升高,金相组织主要为马氏体。

3.回火处理:回火处理主要用于消除淬火应力,提高轴的韧性和稳定性。

回火温度一般为Ac1-Ac3之间,保温时间与退火相似。

回火后,轴的金相组织转变为回火马氏体,硬度适中,具有良好的综合性能。

4.调质处理:调质处理是将淬火和回火相结合的一种热处理方法,用于提高轴的综合性能。

调质处理过程中,轴先进行淬火,然后进行回火。

调质后,轴的硬度、强度、韧性均得到显著提高。

三、电机轴热处理设备及参数电机轴热处理设备主要包括电阻炉、气氛保护炉、盐浴炉、油浴炉等。

设备选型时,需根据轴的材料、直径、长度和热处理要求进行选择。

热处理参数包括加热温度、保温时间、冷却速度等,需根据材料和处理目的进行调整。

四、电机轴热处理质量控制与检测热处理质量控制主要包括过程控制和结果检测。

过程控制通过监控加热温度、保温时间、冷却速度等参数,确保热处理过程稳定。

结果检测包括硬度检测、金相检测、力学性能检测等,以评估热处理效果。

25crni1mov钢发电机转子的热处理工艺研究

·15·

表 2 转子的化学成分要求(质量分数,%) Table2 Chemicalcompositionsrequirementsfor

therotor(massfraction,%)

元素 C Mn Si P S Cr Ni Mo V Cu H

钢液 ≤0.28 ≤0.70 ≤0.30 ≤0.015 ≤0.018

表 1 转子的力学性能要求 Table1 Mechanicalpropertiesrequirementsfortherotor

取样位置及方向 两端切向

Rp0.2/MPa ≥590

Rm /MPa ≥690

本体切向

≥590

≥690

本体径向

≥590

≥690

芯棒

≥540

≥640

注:本体的屈服或抗拉强度(同一取样方向)波动值不超过 70MPa

4结论1最大直径约850mm的转子锻件840奥71热处理2020年第35卷第1期图4转子锻件fa和gb部位的显微组织fig4microstructuresinafandgbpositionsoftherotorforging图5转子锻件调质处理后检测力学性能的部位示意图fig5schematicrepresentingpositionsofmeasuringmechanicalpropertiesoftherotorforgingafterquenchingandtempering表6转子调质处理后的力学性能table6mechanicalpropertiesoftherotorforgingafterquenchingandtempering方向rp02mparmmpaa5zkuj考核要求端部本体590690174590心部轴向540640174590切向试环t369972378581019667221249切向试环t269972778584419867195235本体切向t1658688768785187628140246心部c64065674578320270145179氏体化后水淬620回火处理后表面及心部力学性能均满足要求

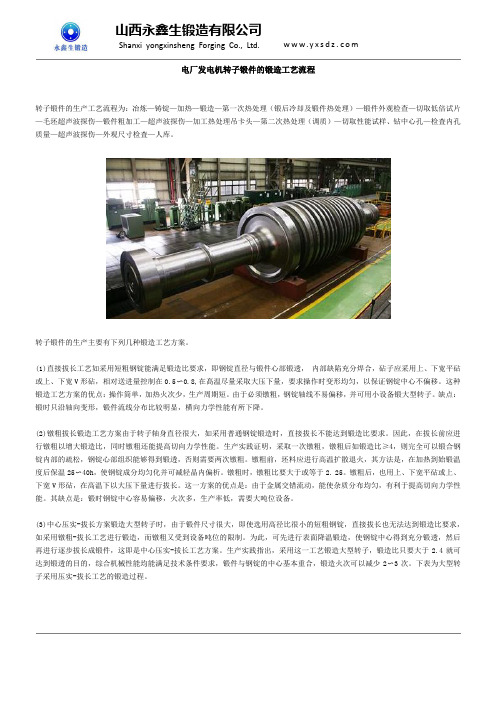

电厂发电机转子锻件的锻造工艺流程

电厂发电机转子锻件的锻造工艺流程转子锻件的生产工艺流程为:冶炼—铸锭—加热—锻造—第一次热处理(锻后冷却及锻件热处理)—锻件外观检查—切取低倍试片—毛坯超声波探伤—锻件粗加工—超声波探伤—加工热处理吊卡头—第二次热处理(调质)—切取性能试样、钻中心孔—检査内孔质量—超声波探伤—外观尺寸检査—人库。

(1)直接拔长工艺如采用短粗钢锭能满足锻造比要求,即钢锭直径与锻件心部锻透,内部缺陷充分焊合,砧子应采用上、下宽平砧或上、下宽V形砧,相对送进量控制在0.5〜0.8,在髙温尽量采取大压下量,要求操作时变形均匀,以保证钢锭中心不偏移。

这种锻造工艺方案的优点:操作简单,加热火次少,生产周期短。

由于必须镦粗,钢锭轴线不易偏移,并可用小设备锻大型转子。

缺点:锻时只沿轴向变形,锻件流线分布比较明显,横向力学性能有所下降。

(2)镦粗拔长锻造工艺方案由于转子轴身直径很大,如采用普通钢锭锻造时,直接拔长不能达到锻造比要求。

因此,在拔长前应进行镦粗以增大锻造比,同时镦粗还能提高切向力学性能。

生产实践证明,采取一次镦粗,镦粗后如锻造比≥4,则完全可以锻合钢锭内部的疏松,钢锭心部组织能够得到锻透,否则需要两次镦粗。

镦粗前,坯料应进行高温扩散退火,其方法是,在加热到始锻温度后保温25〜40h,使钢锭成分均匀化并可减轻晶内偏析。

镦粗时,镦粗比要大于或等于2. 25。

镦粗后,也用上、下宽平砧或上、下宽V形砧,在高温下以大压下量进行拔长。

这一方案的优点是:由于金属交错流动,能使杂质分布均匀,有利于提高切向力学性能。

其缺点是:锻时钢锭中心容易偏移,火次多,生产率低,需要大吨位设备。

(3)中心压实-拔长方案锻造大型转子时,由于锻件尺寸很大,即使选用高径比很小的短粗钢锭,直接拔长也无法达到锻造比要求,如采用镦粗-拔长工艺进行锻造,而镦粗又受到设备吨位的限制。

为此,可先进行表面降温锻造,使钢锭中心得到充分锻透,然后再进行逐步拔长成锻件,这即是中心压实-拔长工艺方案。

25 MW汽轮机转子、隔板修复研究

热力透平THERMALTUR BINE第50卷第2期2021年06月Voe.50 No.2Jun.2021文章编号:1672-5549(2021 )02-0139-0525 MW 汽轮机转子、隔板修复研究杨增超〔,何阳阳2,朱秦川〔,张韦玮1,林佳1(1.广州海恩能源技术有限公司,广州510000;2.德阳东汽电站机械制造有限公司,德阳618000)摘 要:针对25 MW 汽轮机出现的转子、隔板等损坏的重大事故,简述了事故原因分析和损坏部件的修复过程。

对损坏严重的第2级叶轮车削去除,对第2级隔板、调节阀喷嘴采取校形、补焊加固的措施,其余受损的隔板、动叶片、抽汽阀喷嘴、轴承、汽封采取恢复原貌或消缺的方式,快速恢复了 25 MW 汽轮机的安全运行。

通过缺级运行的方式,挽救了被判定报废的转子%研究成果可为今后同类型汽轮机的修复提供新的思路和经验。

关键词:25 MW 汽轮机;转子;隔板;叶片中图分类号:TK267 文献标志码:Adoi : 10. 13707/j. •nki. 31-1922/th. 2021.02. 015Research on Repair of Rotor and Diaphragmin a 25 MW Steam TurbineYANG Zegc/io 1 ,4/ 0i2gyi2g 2 ,Z4% Qinc/iuan 1 ,Z44)G Weiaei 1 ,Lin Jia 1(1. Guangzhou High Efficiency Energy Technology Co. , Ltd. , Guangzhou 510000, China ;2. Deyang DongqiPowet Station Manufacturing Co. , Ltd. , Deyang 618000, China )Abstract : Airned at the serious accident of rotor and diaphragm damage of a 25 MW steam turbine , the accidentcause was analyzed , and the repair process of damaged parts was presented. The seriously damaged 2nd stage impnerwas removed by turning , the 2 nd stage diaphragm and reaula/ng valve nozzle were repaired and reinforced by welding ,and the rest d amaged diaphragms , rotating blades , extraction valve nozzle, bearing and sealing were restored or eliminated. Thus , the safe operation of 25 MW turbine was quickly regained. The rotor, which was announced scrapbefore , was saved by operation without complete stages. The research results can provide new ideas and experience for repair of similar turbines in the future.Key words : 25 MW steam turbine ; rotor ; diaphragm ; blades近年来,随着国家节能减排政策的实施,众多余热利用发电机组投入运行。

25MW汽轮机推力瓦温度高的原因探讨与处理(最新版)

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改25MW汽轮机推力瓦温度高的原因探讨与处理(最新版)Safety management is an important part of production management. Safety and production are inthe implementation process25MW汽轮机推力瓦温度高的原因探讨与处理(最新版)某公司1#汽轮发电机组在运行过程中先后出现了个别推力瓦温高问题,为了控制工作瓦温度不超允许值,不得限制负荷运行。

随后通过多次试验,经过认真分析,发现推力轴承工作瓦块温度偏高的主要原因是推力瓦块本身的摇摆度不够、推力轴承自位性较差。

某公司汽轮发电机组汽轮机型号为C25−8.83/0.981-11,是高压、单缸、冲动、凝汽式汽轮机。

2012年11月份1#机组经过一次较大检修后9#推力瓦瓦温从76℃升高到97℃左右,随接连出现2#、10#推力瓦温度也缓慢由74℃升高到105℃左右,为保障机组安全稳定运行,只能限制负荷运行。

1.原因分析推力瓦是汽轮发电机组中一个重要部件,一是用来平衡机组剩余的轴向推力,二是用来确定转子膨胀死点,保证动静叶片之间轴向间隙,防止汽轮机动静摩擦、碰撞的,因此机组运行过程中与轴向推力、动静叶片之间轴向间隙相关的因素都有可能引起推力瓦温的升高。

现就可能引起推力瓦温高的原因进行初步分析:1.1测温元件故障测温热电阻故障、DCS模块故障或通信线路故障都会导致瓦温显示高;1.2润滑油温高或润滑油压低润滑油压力降低或进油管道堵塞,进入推力轴承的油量必然要减少,这样就不可能在推力盘与工作之间建立良好的油膜,使推力轴承工作出现异常,导致推力瓦温度升高;1.3真空降低机组真空降低会导致进汽量增加,造成轴向推力变大,会造成推力瓦温普遍升高;1.4脏物进入推力轴承或油质恶化脏物进入推力轴承或油质恶化,都会阻碍油膜的建立,造成部分或全部推力瓦块温度升高;1.5转子窜动主蒸汽参数降低引起的通流部分过负荷、汽轮机水冲击、蒸汽品质恶化造成的叶片严重结垢等均会引起汽轮机转子的窜动,使推力瓦负重增大,导致推力瓦温度普遍升高;1.6轴封漏汽过大轴封漏汽过大会使推力瓦温普遍升高;1.7推力瓦块本身的摇摆度不够推力瓦块摇摆度不够或顶死,推力瓦块自定位能力下降,导致瓦块和推力盘倾斜角不足,破坏油膜的正常建立,形成少油膜或接近干摩擦的运行状态、冷却效果不好,导致瓦块温度较高;1.8支持--推力联合轴承的球面自定位能力不足球面及球面座的光洁度降低或球面座紧力太小,轴承自定位能力下降,各推力瓦块所承受的推力不一致,造成部分瓦块的温度较高;1.9推力盘瓢偏值偏大推力盘瓢偏值偏大,将导致运行时产生推力后各瓦块在同一时间所承受的推力差值较大,影响油膜的不稳定建立,则这种情况会导致工作面整体瓦块的温度较高;2.故障处理解体后发现检修前温度高的2#、9#、10#瓦块都位于推力瓦下瓦,但相互之间间隔一块瓦,推力瓦块上安装热电阻的位置都出现了一个圆形凹坑。

大型电站转子锻造工艺分析

大型电站转子锻造工艺分析大型电站转子是当前大型锻件中比较有代表性的技术密集型产品,它具有重量大、体积大、质量要求高、生产周期长、冶金缺陷较多、以及生产难度高等特征。

是尖端锻造技术的代表。

随着我国电力行业,尤其是火电行业的快速发展,对电站核心设备之一的转子锻件无论是数量和质量需求都大幅增加。

因此,进一步探索转子锻造工艺,提高其产品质量已经是十分紧迫的任务。

本文中,笔者立足于自身多年从事金属材料研究及锻造工艺研究的实际经验,结合相关理论,就大型电站转子锻造工艺做简要分析。

电站转子通常是指发电机或汽轮机上的大轴,是电站设备,尤其是火电和核电站设备中的关键组成部分。

随着我国国民经济的迅速发展,火电和核电设备需求越来越大,对转子的重量和尺寸的要求越来越大,数量要求越来越多、质量要求越来越高,这给大型电站转子的生产带来很大的困难。

因此,转子的生产技术水平也代表了整个大型轴类锻件的整体生产水平,并且在一定程度上反映着我国机械装备工业的水平。

自建国以来,经过几十年的发展,我国的锻压技术取得了较大的发展,先后开发出了:KD锻造法、WHF锻造法、JTS锻造法等锻件锻造方法。

转子制造概述。

电站转子是火电设备的四大锻件之一,是一个知识技术高度密集型的产品。

上个世纪八十年代以前,我国电站转子的生产制造水平较低,主要以进口为主。

后来随着钢包精炼电渣重熔等新工艺的出现,以及有限元数值模拟、凝固结晶软件的应用,钢锭的致密性大大提高。

高密度、高质量的大型钢锭制造成为可能,我国才开始自主制造电站转子。

随着电站规模的不断增大,对电站转子的重量和尺寸要求不断增大,目前最大电站转子的直径已经增加到2830MM,转子用钢锭也已增加到600T。

随着钢锭的重量增加,其内部缺陷也增多,对锻造质量的要求也越来越严格。

为此,锻造工作者做了大量的工作,提出了许多行之有效的锻造方法,对电站转子的锻造工艺不断进行研究和改进。

转子锻造工艺分析。

2.1. 转子锻造的现行工艺。

转子热处理工艺的探讨

转子热处理工艺的探讨转子热处理工艺探讨1、转子热处理总体介绍转子热处理是一种复杂的且具有灵活性的生产工艺,涉及对转子的表面硬化、组织调整、夹紧体积调整等搭配有效的技术参数,才能使转子取得最小的热损耗,形成所需的转子结构性能和外观颜色质量标准。

转子热处理主要有温压热处理、回火、阅铸热处理、表面热处理等,它们都可以满足转子各种热处理性能要求,确保机械部件在使用过程中具有较长的使用寿命。

2、转子热处理工艺要素(1)温压热处理:是指在转子热处理过程中,使用上述的技术参数,通过高温覆盖表面材料,使材料在稳定的组织结构和高强度的表面性能下,达到转子热处理的效果。

(2)回火:是一种热处理方法,该方法可以改善材料的细观结构,使转子表面质量更高。

(3)阅铸热处理:是指将转子或其他金属零部件的表面加热到一定的温度,然后放回室温,以达到调节材料的硬度。

(4)表面热处理:指将转子的表面综合热处理,以改善表面的耐腐蚀性、硬度和精度等性能特征。

3、转子热处理的优点(1)热处理可以改善转子的表面硬度,增加材料的组织结构,使其具有较高的耐磨性和抗冲击性。

(2)热处理可以增加转子表面的硬度,可以控制表面的微细结构,延长使用寿命。

(3)热处理后可以调节金属组织构型,调节材料的成分,从而改善金属性能,使之更适应应用周围环境。

(4)热处理后可以降低转子的碰撞能,阶段回火的整体性能可以得到改善,提高其使用寿命。

4、转子热处理的创新和改进(1)转子表面热处理技术的不断完善,可以对细观结构和局部人工结构进行微调,以满足转子表面热处理的要求。

(2)技术条件的优化,使用新的冷拔工艺等新型技术,可以调整转子表面热处理条件,提高生产效率,降低成本。

(3)优化夹紧体积,降低夹紧转子热处理的过热度,以确保热处理的精密度和耐久性。

(4)考虑经济因素,尤其是生产批量不大的小规模转子,热处理的条件也可以灵活配置,以满足人们对生产设备及其部品的更高要求。

以上就是关于转子热处理工艺的探讨,希望通过上述内容,了解转子热处理的全面情况。

25MW汽轮发电机组转子现场动平衡调试

25MW汽轮发电机组转子现场动平衡调试摘要:使用V33便携式振动诊断仪,分析25MW汽轮发电机组产生震动是机组转子两边的质量不平衡导致的,需要对25MW汽轮发电机组的转子进行包括现场动平衡在内的调试。

关键词:25MW汽轮发电机组;现场动平衡;调试;转子25MW汽轮发电机组也叫A20-7.73/0.7型高压冲击型机组,包括单缸和单轴两个部件,它带动发电机主要是通过弹性联轴器直接带动,它是属于热电汽轮机组,区别于冷电汽轮机组,核定转速为3 400r/min。

2009年7月13日第一次暖机冲转测试,通过线上检测实验和线下检测实验发现发电机组前端3#轴瓦(见图1)水平方位的振动幅度超过120μm。

用V33便携式振动诊断仪,开展动态平衡诊断,主要包括五个方面:动态平衡参数的设置(参数单位与动态平衡测试方法的选择)、原始数据(原始动态平衡数据的测量)、实验数据(得出实验数据)、动态平衡的测试(按照规定进行动态平衡测试)、微调平衡试验(通过各种测试来确定转子能否动态平衡,如果不平衡,可以通过微调使其达到平衡)。

为了能进行微调平衡试验,发电机组转子在出厂的时候,就在前端留好两个槽型孔(见图2),目的就是为了做转子动态平衡试验。

1.利用动态平衡试验得出检测结果以及产生故障原因分析当1#汽轮发电机组高压冲击运行时,使用线上振动诊断仪和V33便携式振动诊断仪同时检测,发现汽轮机的转速达到2900r/min时,收集1#、2#、3#、4#、5#等五个汽轮机在水平、垂直方位的振动幅度都小于30μm。

当1#汽轮发电机组高压冲击的转动速度增大时,发现2#、3#和4#汽轮机的振动幅度也变大,特别是转速加至3 500r/min时,3#汽轮机垂直方向振动幅度达到120μm (这反映了转速和振动幅度有一定的关系),振动值见表1。

国家振动标准规定,转速为2900r/min的汽轮发电机组,振动幅度在60μm以下为合格,在40μm以下为良好,在30μm以下为优秀。

25MW汽轮机推力瓦温度高的原因探讨与处理(正式)

编订:__________________单位:__________________时间:__________________25MW汽轮机推力瓦温度高的原因探讨与处理(正式)Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.Word格式 / 完整 / 可编辑文件编号:KG-AO-7259-97 25MW汽轮机推力瓦温度高的原因探讨与处理(正式)使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

某公司1#汽轮发电机组在运行过程中先后出现了个别推力瓦温高问题,为了控制工作瓦温度不超允许值,不得限制负荷运行。

随后通过多次试验,经过认真分析,发现推力轴承工作瓦块温度偏高的主要原因是推力瓦块本身的摇摆度不够、推力轴承自位性较差。

某公司汽轮发电机组汽轮机型号为C25−8.83/0.981-11,是高压、单缸、冲动、凝汽式汽轮机。

20xx年11月份1#机组经过一次较大检修后9#推力瓦瓦温从76℃升高到97℃左右,随接连出现2#、10#推力瓦温度也缓慢由74℃升高到105℃左右,为保障机组安全稳定运行,只能限制负荷运行。

1.原因分析推力瓦是汽轮发电机组中一个重要部件,一是用来平衡机组剩余的轴向推力,二是用来确定转子膨胀死点,保证动静叶片之间轴向间隙,防止汽轮机动静摩擦、碰撞的,因此机组运行过程中与轴向推力、动静叶片之间轴向间隙相关的因素都有可能引起推力瓦温的升高。

现就可能引起推力瓦温高的原因进行初步分析:1.1测温元件故障测温热电阻故障、DCS模块故障或通信线路故障都会导致瓦温显示高;1.2润滑油温高或润滑油压低润滑油压力降低或进油管道堵塞,进入推力轴承的油量必然要减少,这样就不可能在推力盘与工作之间建立良好的油膜,使推力轴承工作出现异常,导致推力瓦温度升高;1.3真空降低机组真空降低会导致进汽量增加,造成轴向推力变大,会造成推力瓦温普遍升高;1.4脏物进入推力轴承或油质恶化脏物进入推力轴承或油质恶化,都会阻碍油膜的建立,造成部分或全部推力瓦块温度升高;1.5转子窜动主蒸汽参数降低引起的通流部分过负荷、汽轮机水冲击、蒸汽品质恶化造成的叶片严重结垢等均会引起汽轮机转子的窜动,使推力瓦负重增大,导致推力瓦温度普遍升高;1.6轴封漏汽过大轴封漏汽过大会使推力瓦温普遍升高;1.7推力瓦块本身的摇摆度不够推力瓦块摇摆度不够或顶死,推力瓦块自定位能力下降,导致瓦块和推力盘倾斜角不足,破坏油膜的正常建立,形成少油膜或接近干摩擦的运行状态、冷却效果不好,导致瓦块温度较高;1.8支持--推力联合轴承的球面自定位能力不足球面及球面座的光洁度降低或球面座紧力太小,轴承自定位能力下降,各推力瓦块所承受的推力不一致,造成部分瓦块的温度较高;1.9推力盘瓢偏值偏大推力盘瓢偏值偏大,将导致运行时产生推力后各瓦块在同一时间所承受的推力差值较大,影响油膜的不稳定建立,则这种情况会导致工作面整体瓦块的温度较高;2.故障处理解体后发现检修前温度高的2#、9#、10#瓦块都位于推力瓦下瓦,但相互之间间隔一块瓦,推力瓦块上安装热电阻的位置都出现了一个圆形凹坑。

电机轴热处理

电机轴热处理一、电机轴热处理概述电机轴热处理是指通过加热、保温、冷却等工艺手段,改变电机轴材料的显微组织、力学性能和物理性能,以满足电机轴在使用过程中所需的性能要求。

电机轴热处理在电机制造行业中占有重要地位,其质量直接影响到电机的运行性能和使用寿命。

二、电机轴热处理方法及工艺1.退火处理:退火处理是一种将电机轴加热到适当温度,保温一段时间后缓慢冷却的热处理工艺。

退火处理可以消除轴的内应力,提高轴的韧性,降低硬度,有利于后续加工。

2.调质处理:调质处理是将电机轴加热到较高温度,保温一段时间后,以适当速度冷却至室温的热处理工艺。

调质处理可以使电机轴获得较高的综合力学性能,提高抗拉强度、屈服强度和耐磨性。

3.表面硬化处理:表面硬化处理是将电机轴表面加热到较高温度,使其表面层产生马氏体组织,从而提高表面硬度和耐磨性的热处理工艺。

表面硬化处理可提高电机轴的抗磨损、抗疲劳性能。

4.热弯处理:热弯处理是将电机轴加热至一定温度,并在保温过程中进行弯曲变形,然后冷却至室温的热处理工艺。

热弯处理可实现电机轴的复杂形状设计,满足不同应用场景的需求。

三、电机轴热处理设备及参数电机轴热处理设备主要包括电阻炉、感应炉、燃气炉等加热设备,以及相应的冷却设备。

热处理过程中,需要严格控制加热温度、保温时间、冷却速度等参数,以保证热处理质量。

四、电机轴热处理质量控制与检测1.硬度检测:通过硬度计检测电机轴热处理后的硬度,确保硬度符合设计要求。

2.残余应力检测:采用应变仪、磁性探伤等方法检测电机轴热处理后的残余应力,以评估轴的稳定性。

3.金相组织检测:通过金相显微镜观察电机轴热处理后的金相组织,评估组织均匀性、相变程度等。

4.尺寸检测:测量电机轴热处理前后的尺寸,确保热处理过程中轴的尺寸变化符合设计要求。

五、电机轴热处理应用案例解析1.高压电机轴:高压电机轴在运行过程中承受较大载荷,采用调质处理和表面硬化处理,提高轴的强度和耐磨性。

大型发电机转子25cr2ni4mov氩弧焊补焊工艺

大型发电机转子25cr2ni4mov氩弧焊补焊工艺

大型发电机转子25Cr2Ni4MoV氩弧焊补焊工艺通常包括以下

步骤:

1. 准备工作:确保焊接设备、电极和焊接材料的质量良好,同时清理和预热焊接部位,以去除污垢和气体。

2. 设定焊接参数:根据转子材料的特性和焊接要求,选择合适的焊接电流、电压和速度。

调整电弧电流和电弧长度,以获得适当的熔透和焊缝质量。

3. 焊接过程:将电极垂直放置在焊接位置上,与转子材料接触。

使用氩气作为保护气体,防止氧气和氮气进入焊接区域,影响焊接质量。

4. 控制焊接速度:根据转子材料的导热性和焊缝要求,控制焊接速度以获得适当的熔透和焊缝形状。

5. 焊接后处理:在焊接完成后,进行冷却和清理焊缝,以便进行下一步的处理或检验。

需要注意的是,当焊接25Cr2Ni4MoV转子时,应注意控制焊

接温度和热输入,以避免产生过高的残余应力和组织相变,影响原料性能。

此外,还应根据具体应用要求进行焊缝检验和热处理。

电机转子热套工艺原理

电机转子热套工艺原理电机转子热套工艺是一种常用的加工方法,用于将转子与轴紧密配合。

其原理是通过加热热套使其膨胀,然后将转子插入热套内,等热套冷却收缩后与转子形成紧密配合。

电机转子热套工艺主要包括以下几个步骤:1. 准备工作:首先,需要准备好转子和热套。

转子是电机的核心部件,通常由铜制成,具有良好的导电性和导热性。

热套通常由钢制成,具有一定的强度和耐磨性。

2. 热套加热:将热套放入专用的热套加热设备中进行加热。

加热温度和时间需要根据具体材料和尺寸来确定,一般情况下,加热温度在300-500摄氏度之间,加热时间为几分钟至几十分钟。

3. 转子插入:在热套加热的同时,将转子准备好,通常需要在转子上涂抹一层润滑油以便插入热套。

当热套达到预定的加热温度时,将转子插入热套内。

4. 冷却收缩:转子插入热套后,热套开始冷却。

当热套冷却收缩后,与转子形成紧密配合。

热套的收缩量与加热温度和材料特性有关,一般可以通过计算得到。

电机转子热套工艺的原理是基于热膨胀和冷收缩的物理特性。

当热套加热时,其温度升高,内部分子活动增强,距离增大,导致热套膨胀。

而当热套冷却时,其温度降低,内部分子活动减弱,距离减小,导致热套收缩。

通过控制加热温度和冷却速度,可以实现转子与热套的紧密配合。

电机转子热套工艺具有以下优点:1. 紧密配合:通过热套工艺可以实现转子与轴的紧密配合,提高电机的运行效率和稳定性。

2. 高强度:热套通常由钢制成,具有一定的强度和耐磨性,能够承受较大的转矩和冲击力。

3. 经济高效:与其他加工方法相比,电机转子热套工艺成本较低,效率较高,适用于大批量生产。

4. 简便易行:电机转子热套工艺操作简单,只需要准备好转子和热套,通过加热和冷却即可完成。

然而,电机转子热套工艺也存在一些局限性:1. 依赖性强:热套工艺需要根据转子和热套的具体情况来确定加热温度和时间,适用性较窄。

2. 加工精度要求高:由于转子和热套的配合要求较高,需要精确控制加热温度和冷却速度,以避免配合过紧或过松。

25 MW超大功率液力变矩器结构特点及大修工艺

DOI:10.13808/ki.issn1674-9987.2022.02.00825第一作者简介:高进(1985-),男,博士,高级工程师,毕业于西安交通大学动力工程及工程热物理专业,主要从事燃汽轮机轴系强度振动研究工作。

液力变矩器通过泵轮将驱动端的机械能转换为流体动能,然后通过透平将流体动能又转换为机械能输出,而输出端的扭矩和转速通过可转导叶进行调节[1]。

其具有空载启动、转速和扭矩无极调节、过载保护、隔振等优点[2],广泛应用于大型压气机试验台[3]、燃气轮机启动[4]、电厂锅炉给水泵[5-6]、车辆[7]、风力发电机组[8-9]和船舶[10]等传动的转速和扭矩调节。

我国液力变矩器起步晚,虽然也取得了很大进步,但在大功率、高转速的液力变矩方面与世界先进水平差距较大[2]。

对于大型压气机试验台用的兆瓦功率等级的大型液力变矩器,全球目前只有极少数公司具有设计生产能力[2]。

本文针对国内投运的首台用于压气机试验台的25MW等级的液力变矩器,重点分析介绍其设计结构特点和其大修的工艺,以供国内同行参考。

高进,沈南雁,曹杰(东方电气集团东方汽轮机有限公司,四川德阳,618000)摘要:文章介绍了某25MW超大功率液力变矩器的结构设计特点,重点对其中的转子、联轴器、轴承、可转导叶系统和缸体等关键部件的结构特点进行了分析。

并对液力变矩器的大修工艺进行了总结,给出了大修过程关键检查内容。

此次大修结果表明该液力变矩器关键部件完好,并在复装后顺利重新投运。

关键词:液力变矩器,结构特点,大修工艺中图分类号:TH137文献标识码:A文章编号:1674-9987(2022)02-0035-03 Structural Characteristics and Overhaul Technology of25 MW High-power Hydrodynamic Torque ConverterGAO Jin,SHEN Nanyan,CAO Jie(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)Abstract:In this paper,the structure design characteristics of some25MW hydrodynamic torque converter are introduced,and the structural characteristics of the key components,such as rotors,couplings,bearings,variable guide vane system and casings are analyzed.the overhaul technology of the hydraulic torque converter is summarized,and the key inspection contents of the overhaul process are given.The overhaul results show that the key components of the torque converter are in good condition and working successfully after overhauling.Key words:hydrodynamic torque converter,structural characteristics,overhaul technology1压气机试验台25MW液力变矩器的结构特点如图1所示,压气机试验台驱动系统由变频电机、25MW液力变矩器和增速齿轮箱组成,相互之间通过膜片或膜盘联轴器联接。

工业发动机电动机转子的热加工工艺优化

( 1 )锻 造 加 热 控 制 为 给 焊 合 内部 缺 陷 创造 有 利 的 条 件 ,

均 匀 性 ,规 定 沿 周 向 同一 圆弧 表

面 上不 允许超 过 3 0 HB W ,轴 向 同

一

应该将镦粗前的加热温度适 当提

高 ,而 且 比正 常 的 加 热 保温 时 间 增 ̄ 1 1 5 0 % - 1 0 0 ;加热 过程 中 ,应

定时 观 测 钢 锭 加 热 的 均 匀性 ,必 要时进 行调 整以 保证加热 均 匀。

母线 上 不允许超 过4 0 HBW ,

时 ,中间包 开浇Vc真空 度保证

在6 7 P a 以 下 ,锭 身 浇 注 真空 度保

证在 l 0 0 P a 以下。

沿 周 向硬 度 不 得 大 干3 0 H B W。 该转 子锻件的制造 从冶炼 、 锻 造 、到 热 处 理 难 度 都 较 大 ,为 此 我 公 司开 展 了技 术 分 析 ,并 从 以 下 方 面 采取 措 施 ,以 保证 产 品

要 求 的产 品 。

关 键词 :工业 发 动机转 子 ;冶 炼 ;锻 造 ;调 质工 艺

我 公 司承 接 了 某 工 业 发动 机

电动 机 的 转 子 , 系发 动 机 的 主 要

邻两 个缺 陷 的距 离 不小 于 其 较 大

缺 陷直 径的7 倍 。 ③ 单 个 分 散 缺

内 )不 允 许有 当量 直 径 大 _ F 3 mm 的 单 个 缺 陷 和 大 于 或 等 于 当量 直 径2 m m的 密 集 缺 陷 信 号 ( 尢 表 n

5  ̄ 7 mi n ,使 夹杂 物 有 充 分上 浮 的 时间。

成 形 工序采 用 “ 两 镦 两 拔 ” 工 序 ,镦 粗 工 序 ,为 充 分焊 合钢 锭 内部 缺 陷 ,打 碎 铸态 组 织 ,改 变 夹杂 物 分 布 的 状 态 ,每次 镦 粗 变 形程 度 大 干 5 0 %;拔 长 工序 是 转 子 锻 造 工 艺 中 最 重要 的 工序 ,采 用W H F 法 ,并 严 格控 制 拔长 过 程 中 的砧 宽 比 ( W / H)在0 . 6  ̄ 0 . 8 的 范 围 内 ,单 砧 压 下 率 ( △ / H) 在1 8 %- 2 0 %的 范 围内 ,每次 拔 长

25MW空冷发电机转子检修流程

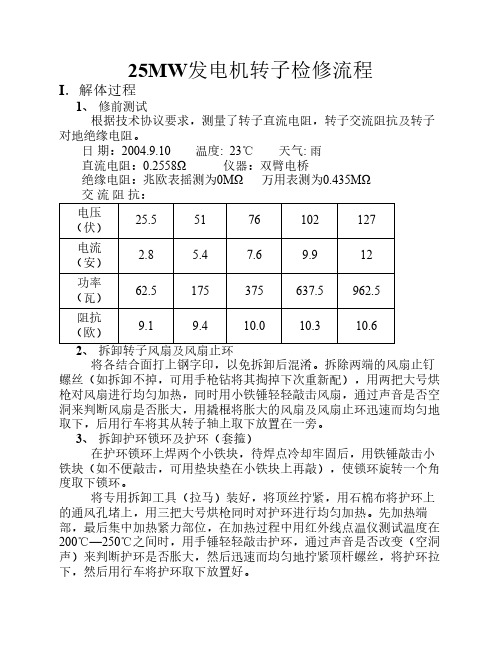

25MW发电机转子检修流程I.解体过程1、修前测试根据技术协议要求,测量了转子直流电阻,转子交流阻抗及转子对地绝缘电阻。

日期:2004.9.10 温度: 23℃天气: 雨直流电阻:0.2558Ω 仪器:双臂电桥绝缘电阻:兆欧表摇测为0MΩ 万用表测为0.435MΩ交流阻抗:电压25.55176102127(伏)电流2.8 5.47.69.912(安)功率62.5175375637.5962.5(瓦)阻抗9.19.410.010.310.6(欧)2、拆卸转子风扇及风扇止环将各结合面打上钢字印,以免拆卸后混淆。

拆除两端的风扇止钉螺丝(如拆卸不掉,可用手枪钻将其掏掉下次重新配),用两把大号烘枪对风扇进行均匀加热,同时用小铁锤轻轻敲击风扇,通过声音是否空洞来判断风扇是否胀大,用撬棍将胀大的风扇及风扇止环迅速而均匀地取下,后用行车将其从转子轴上取下放置在一旁。

3、拆卸护环锁环及护环(套箍)在护环锁环上焊两个小铁块,待焊点冷却牢固后,用铁锤敲击小铁块(如不便敲击,可用垫块垫在小铁块上再敲),使锁环旋转一个角度取下锁环。

将专用拆卸工具(拉马)装好,将顶丝拧紧,用石棉布将护环上的通风孔堵上,用三把大号烘枪同时对护环进行均匀加热。

先加热端部,最后集中加热紧力部位,在加热过程中用红外线点温仪测试温度在200℃—250℃之间时,用手锤轻轻敲击护环,通过声音是否改变(空洞声)来判断护环是否胀大,然后迅速而均匀地拧紧顶杆螺丝,将护环拉下,然后用行车将护环取下放置好。

励侧滑环汽侧滑环4、 打槽楔将线圈端部的绝缘板(端部与护环间)取下并放置好,并将端部的积灰清除。

先将各段槽楔用记号笔进行编号,以免混淆。

用扁铲在各槽楔的间隙处将缝挤开,一般壹公分左右,然后用宽为30mm 左右的方形黄铜棒将各段槽楔打出线槽。

打槽楔时,可先用小手锤轻轻敲打各槽槽楔,通过敲击声是否空洞来判断该槽楔的松紧度,然后按先松后紧的顺序将各槽槽楔依次敲出。

注意:敲槽楔时要尽量保证槽楔的完整,以免影响平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AK / uJ 轴 身切 向 4 0

轴 身径 向 一

121 1 8/6

往 :转 子的 力学 性 能 要 求 按 J / 0 6 2 0 标 准 执 行 。 BT7 2 0 4

1 不合 格原因分析 .

( )该 用 户的两 端 纵 向取样 区 与我 方不 一 1

致 ,其 位 置在 我 方 的取 样 区靠 里 ,且 距 表面 1 R 8 / + 3

4 0

参曷

工

~

1 mm。 0

( )热 处 理 工 艺 上 来 说 ,主 要 为 水 淬 油 冷 工 2 艺 进 行冷 却 ,水淬 时 间 与工 件 的截 面 大 小有 关 ,根 据 该 件 的两 端直 径 而 言 ,对 于 我方 的 性 能达 标 可 以 满 足 ,但 对 于更 深 层 的取 样位 置 则水 冷 时 间偏短 。 ( )从 材料 自身来 说 ,3 C Mo A 3 4 r 1 转子 钢 属 于 C — 型低 合 金 钢 ,淬 透 性较 低 ,有 效硬 化 层 浅 , r Mo 调 质组 织 以索 氏体 、 贝氏体 、珠 光体 及 少量 铁 素 体 为 主 。对 于 大 型 锻 件 而 言 ,使 用 钢 锭 进 行 自由 锻 造 ,无 法避 免 钢锭 内部 存 在 的缺 陷 ,如 成分 偏 析 、 夹杂 、疏松 、沉 积锥 、气 体和 缩 孔等 。在大 锻 件 生 产过 程 中 ,热 处 理 以前 的 工序 包 括炼 钢 、铸 锭 、锻 造 ,这 些 工艺 过 程 中产 生 的缺 陷 ,绝 大 多 数是 锻 件 粗加 工 后 探伤 或 热 处理 后 检测 力 学性 能 的过 程 中才 暴 露 出来 。热 处 理 固然 非 常 重要 ,但 对 于 许 多冶 金 因 素造 成 的缺 陷 ,如偏 析 、非 金 属 夹 杂 、未锻 合 的

精 加 工要 求 。

4 结语 .

( ) 电动 机 转 子 淬 透 能 力 不足 ,淬 硬 层 浅 , 1 当取 样位 置加 深后 ,强度 显 著降 低 。 ( )热 处 理 采 用 水淬 油 冷 工 艺 对 于 此 类 材 质 2 的 转子 是 合适 的 ,但 考 虑 到 用户 取样 位 置 的改 变 , 应 适 当延长 水 淬时 间 ,以增加 淬 硬 层深 度 。 ( )对 于 返 工产 品 ,提 前做 好 准备 工 作 ,并 3 采 用较 保守 的 工艺 方 法可 保证 返 工件 的 最终 质量 。 对 于大 型 锻 件来 说 ,质 量并 不 单单 依 靠 个 别 工 序 ,整 个 过 程 包 括 冶 炼 、铸 锭 、锻 造 、锻 后 热 处 理 、性 能热 处 理等 工 序都 极 大地 影 响 产 品的 内 在 质

.

供方切 向、应力环及径 向取样 区

图1 转子粗加工图

时 ,发现底部端 ( 汽端 )的屈服指标不达标 ( 见表

满 足 图样 技 术要 求 。

表5 芯轴调质后力学性能检验

盯。

/ a MP

5 95

2 。 由于 底 部 端是 关 键 的 受 力端 ,位于 最大 载 荷 )

处 。因此 ,用户要求我方进行问题分析并重新做挽

、

61 5

R / a轴 身 切 向 5 0 MP 9

6 06 5 5 /4

轴 身 径 向 5 0 4 7 57 5 2 /l 轴 端 纵 向 1 冒2 、2 / 35 4 底 2 7 3 3底2 .、2 4、2 5

A ( 轴身切向 l %) 6

2 /7 72

轴 身 径 向 一 2 /3 1 2 轴 端 纵 向 4 冒7 、7 / 05 2 0 0 0底7 .、7 底 6 .、6 . 95 95 Z %1 轴 身 切 向 3 f 5 6 .7 . 85 25 /

图3返工热处理工艺

3 返工结果 .

由于两 端 取样 区只 够 一次 检 测 用 ,所 以 调 质后 联 系用 户进 行 共检 ,力学 性 能 及应 力 检测 合 格 。热 处 理 过程 中采 取 了较 为保 守 的 办法 ,工件 表 面 的氧 化 和 变 形也 都 控制 在 允许 的 范 围 内 ,满 足 了最 终 的

HB W

25 3

b

, a MP

8 05

65

( %)

l 8

( %)

5 . 75

A 幻

3 5、 4 、 3 3 9

救处理。 表 1 转子 化学成分 ( 质量分数 )

元素 C S i Mn

( %)

P

3 结语 .

4 Cr o 料 大 截 面 芯 轴 经 热 处 理 工 艺 改 进 2 M 材 后 ,可 以获 得 良好 的 综合 力学 性 能 ,尤 其 材 料韧 性 提 高 明 显 ,保 证 了芯 轴 的 力学 性 能 ,延 长 了其 使用

疏松、锻造内裂等 ,不仅不可能通过热处理方法消 除 ,反而可能造成缺陷扩大或锻件报废 。 从用户在底部所做的残余拉伸试样上做理化分 析 ,成分如表3 所示 ,金相组织如图2 所示,为贝氏

体 + 氏体+ 素体 。 索 铁

表3 底部成分分析 ( 质量分数 )

C S i Mn P S C r Ni CU

轴 身 径 向 6 . 6 25 5 / 轴 端 纵 向 5 冒 1 6 28底 10 13 6 7 、 0/ 4 、 3

图2底部组织 10 0 X

2 挽救措 施 .

经 测 量 实 际 尺 寸 ,在 两 端 部 位 置 有 3 ~4 mm 0 0 厚 的试 样 区 ,为 方便 起 吊工件 ,在 底部 端焊 接 一 根 直 径约 10 4mm的 销子 。 由于 工 件 的热处 理 余 量在 出 厂 时 已车 掉 ,只剩 半精 加 工 余量 ,在工 件 表 面涂 刷 防 氧化 涂料 。具 体热 处理 工艺 如 图3 所示 。

( %)

MO

量 。只有 不 断 完善 过 程控 制 手 段 ,尽 力 改善 各种 内 在 缺 陷存 在 方 式 ,减 少缺 陷 数量 ,才 能 为产 品 最终

合格 奠定 坚 实 的基础 。 MW (0 19 4 2 10 1 )

0 3 5 Ol9 .0 2

O.1 001 0. 6 O 8 O.6 0.7 0. 5 6 . 4 0 .1 0 0 0 4 0

分按J / 0 6 0 4 B T 7 2 —2 0 标准执行 ,如表1 所示 。在我

厂 进 行 调 质 处 理 后 交 付 用 户 ,探 伤 、 力 学 性 能 、

7 0 mm,重量约为 1t 00 5,如 图1 所示 。该件转子成

冒 I端 S l

应 力等各项 指标均 合格 。但 用户在 复试 力学性 能

标准值 实测值 元素 标准值 实测 值

03 ~O3 . ~03 04 ~07 ≤00 5 - O - O1 8 7 . 7 . 0 .0 .2 03 _ 5 S O2 _ 7 C r Ni O6 . 5 CU OO 2 .1 Mo

≤00 507 ~1 O ≤04 - . . . 2 0 . . ≤02 04 2 0 O 0~05 . 5 0o 9 . o O7 . 8 O1 00 . 0 . 5 04 .1

2M W电动机转子的热处理工艺分析 5

太 原重工铸 锻分公 司大型锻 件厂 ( 山西 0 0 2 ) 牛 玉温 3 0 4

2 M W 电 动 机 转 子 是 我 公 司 的 重 点 产 品 ,其 5 材 质 为 3 C Mo A,转 身直 径 约 8 0 4 r 1 4 mm,长 度 约

寿命。 MW

(0 114 2 1 11 )

参 热 属, l c or

大型铸锻件制造技术专题

表2 转子的力学性能

项 目 取样位置 要求

R。MP 身 切 向 4 0 l a轴 / 4

供方 自检

5 05 0 2 /2

需 方复检

、

轴 端 纵 向 4 0 4 冒5 5 2 / 5 5 9 30 3 、5 0底 1 、40 底 9

3 5 6

轴 身 径 向 3 0 9 5 55 0 4 /3 轴 端 纵 向 5 0 9 冒6 5 8 / 6 0 2 60 7 、6 0底 7 、6 0 底 1