产品物料批次追溯作业程序

批次标识及可追溯管理规定

1. 目的对可追溯性和批次管理方式进行适当策划,确保在需要时以可能最小的追溯范围对产品质量形成的过程进行追溯。

2. 适用范围适用于从原材料到半成品、完成品到包装入库等全过程的质量追溯和控制。

3. 职责3.1 物控部是批次管理的归口部门。

3.2 生产部与品质部要负责生产过程中可追溯管理。

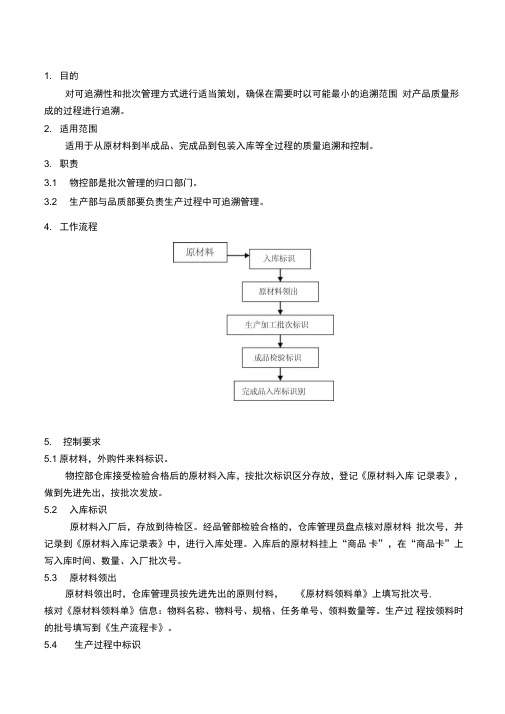

4. 工作流程5. 控制要求5.1原材料,外购件来料标识。

物控部仓库接受检验合格后的原材料入库,按批次标识区分存放,登记《原材料入库记录表》,做到先进先出,按批次发放。

5.2 入库标识原材料入厂后,存放到待检区。

经品管部检验合格的,仓库管理员盘点核对原材料批次号,并记录到《原材料入库记录表》中,进行入库处理。

入库后的原材料挂上“商品卡”,在“商品卡”上写入库时间、数量、入厂批次号。

5.3 原材料领出原材料领出时,仓库管理员按先进先出的原则付料,《原材料领料单》上填写批次号,核对《原材料领料单》信息:物料名称、物料号、规格、任务单号、领料数量等。

生产过程按领料时的批号填写到《生产流程卡》。

5.4 生产过程中标识5.4.1物料员及作业者将所领到的原材料摆放到规定区域,流转中做好区分及标识,领料时材料批次号填写到《生产流程卡》,《生产流程卡》贯穿整个生产过程。

材料批次号、任务号、生产日期、作业者等信息填写在《生产流程卡》,保证产品批次信息可追溯。

542《生产流程卡》包装工序记录完成后,由生产部收集,根据需要统计汇总相应信息, 按《记录控制程序》保存记录。

5.5质量状态标识5.5.1产成品、半成品、原材料按质量状态分为合格品、不合格品。

5.5.2分条车间、镀锡车间完工的产品经作业者检查及品管部检验员检验确认合格,标识“合格品”标签转序;生产过程中发现原材料及产成品不合格,标识“不合格品标签” 存放于“不合格区”,按《不合格品控制程序》处理。

5.5.3包装按任务单贴小包装“产品标签”标识,“产品标签”由生产主管负责确认相应信息打印提供。

产品标识及可追溯性操作程序

产品标识及可追溯性操作程序一何为表示和可追溯性?标识是指对某一个事物使用文字、图案、符号等方式加以注明该事物的名称、数量、所处状态等。

可追溯性指对一项产品从其原材料选择到交货的过程进行追踪的能力。

换句话说就是可以查到已经生产或已经出了货的产品具体工序是谁做的,所用材料有无问题,生产日期和出厂日期等等基础信息。

二为什么需要标识和可追溯性?首先我们来举几个列子:1 37环旧版彩卡和新版彩卡因无明确标识,操作员将需要打旧卡的货物打了新卡,导致新卡欠数3000张;2 员工将不良品分类后,退料员因不良品没有标识而将多种不良品混放,导致料件到仓库后仓管员拒收;3 我们车间有2个24格的工具柜,存放了许多种类的生产用条码,假如没有进行标识,谁能在最快的时间找到对应的条码?同样,当工具柜上标明是大封口机,而我们打开却见到的是电批时,请问你下一个会打开哪一个柜子去寻找大封口机呢?4 一个最贴近生活的列子,假如你在逛街的时候需要上洗手间,而整座商场虽然有大量的洗手间但都无标识指引时,请问你怎么办?5 A8042-2单大树漏夹子事件总共有9人被处罚,但人人都会觉得被冤枉,同时也没有任何一个人敢理直气壮的说我做的绝对没有问题;在生产工作中还有许多的实列可以证明没有完善的标识可能引发诸多的管理问题和质量问题,换句话说就是生产工作中我们需要做好日常的标识工作,有了标识等基础信息,产品自然就有了可追溯性。

产品的可追溯性有以下几个优点:1在生产过程中一旦发现来料不合格,就可以根据批次信息将同批次的隔离,包括用了的(成品和半成品)和还没有用的(零部件),等对其全部确认了之后才可以解除其隔离状态;例如:A8042-2单夹子生锈由于此质量问题不属于操作问题,应该从来料信息开始追溯,核查领料单证实此批大树夹子是兴达供货,领出时间是5月5、6、9、16日。

然后采取措施对当时所送回的夹子抽样测试,不合格的整批退回。

2当下工序操作自检发现上工序操作有质量问题时,可及时反映到上工序的操作员,再结合上工序操作时的质量要求、机台状况、检验报告等来分析质量问题的成因,以便快速、准确地解决质量问题,同时还可针对问题采取有效的防再发措施;例如:当包装发现37环产品有接近10%的产品打到PVC条。

YJ-PM-12 产品追溯管理程序 B1

工程流动票” ,填写好相应的栏目和 LOT NO 号码,原材料 LOT NO 号、批号或便于可 追溯性的加工时段及序列号,进行移动或保存,并将数据输入当天相关生产日报表; 5.3.2.2 工序完成的成品,由相关生产课在外包装上贴上“现品票”或“部品管理理票” ,填 写好相应的栏目和 LOT NO 号码原材料 LOT NO 号、批号或便于可追溯性的加工时段及 序列号,提交品质部检查,根据检查的结果进行产品的移动或暂存,并将数据输入当 天相关生产日报表;包装完后由相关生产课将 LOT NO 流动票在整理、保存并定期交文 书仓库保管; 5.3.2.3 生产过程中,PQC 实施巡检,并将检验结果记入《PQC 检查报告》中;并在流动票上签名 后再可转移。 5.3.3 成品包装作业: 5.3.3.1 包装作业前,相关生产课应仔细确认所领物料/半成品外包装上之标识,正确无误后,才 可上线进行包装/组装作业; 5.3.3.2 在包装过程中, 如发现某种物料品质异常上报 PQC 进行再确认, 由 PQC 判定 NG 后开出 【不

文件编号

YJ-PM-12

产品追溯管理程序

版次 B/1 页次 历 页

修订内容

新版发行

生效日期 2017 年 10 月 15 日

2/8

文 件 履

版 本

A0

生效日期

2011-10-1

制/修订原因

新版发行

申请

罗良美

审核

刘黎

批准

范永锋

A1

2016-4-1

公司名称变更

修改公司名称

罗良美

刘黎

范永锋

B/0

2017-2-18

广东远见精密五金有限公司

产品追溯管理程序

文件编号: 文件版次: 拟订部门: 发行部门: 适用范围: 拟订日期: 生效日期: B/1

产品鉴别与追溯管理程序

产品鉴别与追溯管理程序产品鉴别与追溯管理程序 1.目的:确保公司在产品实现的各阶段(进料、制程中、最终产品、交货),能由适当的方式来鉴别产品及其监测后的产品状态,使其在需要追溯质量异常时,能藉由产品独特的识别记录,迅速找出不良发生源而制订之。

2.职责范围:2.1仓管或品保IQC:原物料识别标示。

2.2制造部班、组长:生产中产品标示。

2.3品保IPQC:制程中检验状态标示。

2.4品保部FQC:成品检验状态标示。

2.5品保部包装员:成品包装标示。

2.6制造干部:制程状况追溯。

2.7品保部:质量记录提出。

3作业内容:3.1 产品鉴别:成品及原物料阶段编号:3.1.1成品、原物料、内部编号:统一由总厂工程研发部提供。

3.1.2 外部编号:依客户指定编订,若客户未指定,由总厂工程研发部编订。

3.2 各阶段之标示:3.2.1 进料:a.采购应要求供货商交货时的货品有完整的标示,物料标签及环保标签,物料标签需有品名规格、生产日期、生产批号、料号等,以方便收料及日后追溯用。

b.仓管收料人员及品保IQC按验收单核对标示之完整和正确性。

c.进料接收数量后,需放置进料待验区,等待IQC进行进料检验。

d.经检验合格者,贴合格标签签,注明检验者、检验日期和盖环保合格章。

e.经检验不合格者,贴不合格标签,仓库移转到退货区。

f.经判定为特采者,贴特采标签,并注明。

g.合格入库时,仓管贴进料季度颜色标签,以方便先进先出。

h.仓管发料依【工单发料表】作业。

3.2.2制程阶段:a.各项原物料于领发料时,应于账册内注明生产单号;在量产前各班组长需填写【人机追溯单】对人员、机台进行定位。

b.制程中用标示牌或标签标示,如注明机种、存放状况、生产状况等。

c.制程中在制品,使用蓝色胶框(盒)内,并标示清楚、区隔存放。

d.制程中成品(良品),使用绿色胶框(盒)内,并标示清楚、区隔存放。

e.制程中产生不良品时,放置于红色胶框(盒)内,并标示清楚、区隔存放。

GP QP-PD-001 2.0 产品标识与追溯作业程序

6.4.4.異常之追溯

6.4.4.1.當進料/制程/出貨相關過程有異常需追溯時,則查詢相應之表單,以利問題

之查找與解決.

6.5.記錄保存:

追溯所使用的相關記錄,依《記錄管制程序》文件執行.

7.相關文件

7.1《客戶抱怨處理程序》

7.2《記錄管制程序》

8.使用表單

8.1《收貨單》

凡本廠之原材料、在製品、成品在制作過程中或倉庫中之標識及追溯均屬之.

3.權責:

3.1物料之標示:倉庫負責原材料在倉庫中之標識和記錄並符合先進先出之原則.

3.2半成品、成品之標示:藥水生產部.

4.定義:

無

5.作業流程

無

6.作業說明

6.1.物料標示:

6.1.1.各供應商依據產品類別,標示識別產品的品名、規格之標簽,環保物料需張貼

6.4.1.2.各物料品質檢驗與原物料生產批號,則以品管《進料驗收單》進行追溯.

6.4.2.制程追溯

6.4.2.1.藥水生產部在制造過程中會依據生產所需,將生產日期/品名/數量/生產批號

/成品品名生產批號/作業人員登錄於《藥水生產記錄表》中,以利后續可追

溯.

6.4.3.成品出貨之追溯

所有成品在出貨前,倉庫將依據業務部所提交之《送貨單》進行交付,同時會提

6.3.4.倉庫產品標示

生產之成品將放置于事先規划之“成品標識”區域.

6.3.5.客戶退貨的標示

倉庫接客戶退貨時將退貨品放入“不合格品放置區”,並遵循《客訴處理作業程

序》處理.

6.4.產品追溯:

6.4.1.進料追溯

6.4.1.1.針對各供應商所提交之物料,品名數量收貨日期部份,倉庫將以《收貨單》進行追溯.

产品识别与追溯控制程序

产品识别与追溯控制程序文件编号:HK-QP-Il制定部门:仓库1.目的依据产品识别与追溯程序,可使产品在任何时间与地点的生产状况均能得到鉴别与追溯,从而确保产品的质量。

2 .适用范围本程序适用于进料、产品制造各流程、成品及出货各程序。

3 .职责3.1 物料识别:仓库3.2 半成品的识别:生产车间3.3 成品客户退货的识别:生产车间、仓库3.4 产品质量追溯:各车间的品质部4 .作业内容4.1 物料的识别凡公司购入的物料或客户供应品,生管部要求供应商或业务要求客户在所交物料上或外包装上标识相应标签或文字说明(如:品名、数量、规格、生产日期等内容),签收人应检验合格后进行入仓。

经质检人员检验后,在标识卡上签字确认质量状态,办理入库手续或采取隔离措施。

仓库应确保所有进、出仓的物料均有清楚的标识。

4.2 生产过程中产品的识别4.2.1 各制造流程中均应标明品名、规格、数量、生产者、检验者、检验状态、日期,不良品应分开摆放,并做相应标识。

422生产后工序所产生的产品应另行堆放并做相应标识(品名、规格、数量、生产者、日期、检验状态、检验人员等)。

424发外过程中应标明发外名称、规格、数量、日期,外发者交回厂时应做抽验并查标识是否清楚,再做入仓或出货。

4.3 成品的识别4.3.1 产品完成后,最后一工序应于成品标识卡上注明名称、规格、数量、检验人员、生产日期、检验结果,以备入仓之鉴别。

4.3.2 客户退货中检验出来的不良品,质检员应在退货入库通知单上注明退货原因。

4.4 检验状态4.4.1 检验状态分三种:待检、合格、不合格。

4.4.2 检验结果由质检员挂牌标示。

4.4.3 标示与隔离4.4.3.1 经进料检验合格的产品,由质检员标示合格,仓管人员根据其合格标识,将合格品从待验区移至储存区,若不合格品则标示不合格,并告知仓管人员。

4.4.3.2 生产过程中不合格品,由质检员写吊牌标明不合格加以识别。

4.433让步接收品由质检员标明(不合格品未经让步接收前仍需注明不合格吊牌,并置于待处理区)。

产品标识和可追溯性控制流程图

产品标识和可追溯性控制流程图标识和可追溯性工作流程采购/其他仓库生产车间质检相关标识作业内容部门外来料(外协半成品/外加工成品)由原材料仓按采购下单来料摆放批次、品种分开放置于待检区,以示标示。

原材料区域划分仓对于油墨、硅油、涂改液等物料还需在外包装上写上来料日期。

来料检验质量部应对外来料(外协半成品)进行检验,并对IQC检验标识检验不合格的物料作“不合格”标识,并进行相不合格证/让关处理(退货、返工、挑选使用)。

让步接收的物领料生产步接收料作“让步接收”标识,并写明让步接收的缺陷原因,以便追溯。

技术部负责指定物料来料检验的标识。

加工完成后的半成品由各生产车间在产品容器上放物料流转卡置相应的《物料流转卡》,在上面标明产品名称、半成品标识规格、数量、作业员、及生产时间等。

质量部应对检验合格的物料在《物料流转卡》上签半成品检验物料流转卡/名表示检验合格,对不合格的物料作“不合格”标状态标识不合格证/让识,放置不合格证。

让步接收的物料作“让步接收”步接收领料生产标识,并写明让步接收的缺陷原因,以便追溯。

对客户订做的产品,生产车间应按业务部门明示的要求作业,不可擅自作其它标示。

如本司产品有追溯性的需要,须在包装上标示箱号,必须征得业务成品标识部门同意,方可采用适当的方式进行标示。

如国内/ 订做客户没有明示要求,且采用本司常规包装,则在外箱贴上订做客户名称的标签,其余按本司常规要求运作。

最终产品由各生产车间在产品或包装上注明产品名称、规格型号、生产批号、数量、重量等。

入库摆放成品检验状合格证/不质量部应对检验合格的成品作“合格”标识,对不态识合格证合格的物料作“不合格”标识。

样品/样品确新产品留样品由质检员负责将产品及首件确认表一新样品准备认表同送生产部确认样品/样品确生产部给予确认并在确认表上签名,标签上注明名新样品确认新样品留样认表称、属性、规格型号、确认人,日期等。

当发生下列任何一种情况时,执行可追溯性要求:公司相关部紧急放行;让步接收; 可追溯性可追溯性可追溯性可追溯性门执行可追客户要求;出现重大质量问题(包括客户投诉); 实行实行实行实行溯性公司内部要求。

QP-014G 产品鉴别与追溯性作业程序 Product Indentification and

Page:

******会签单位******

Co-signed by Division Managers

□同意□不同意

□同意□不同意

核准

Approved by

审核

Checked by

制定

Prepared By

文件发行章

Issue Seal

*****修订履历*****

Update Record

Incoming Check Procedure

进货验收单

Incoming AcceptanceForm

品质履历表

Quality Report

检验日报表

Check Daily Report

发料单

Material Distribution Form

制程检验作业程序

Inprocess Check Procedure

3

修订6.9部分内容

Modify part content of 6.9

D

2008/01/29

全部

all

修订文件格式及相关作业内容

Modify the document format and related content

E

2008/05/30

全部

all

1.变更外箱标签要求以区分内、外销产品

Change the package mark which could tell the difference of inland or over-sea sale..

6.1.1.2所有原物料及零件进入本公司后,由资材负责确认、清点及接收,并放入“待验区”由品质部负责检验。

Material Section should check, count and accept the material and send them to Check-waiting Area for the check of the Quality Department.

HSF产品标识与追溯管理程序

5.2.1.HSF材料生产过程中所有相关质量记录(检验标准、追溯记录、转工序标签等)均应加盖“ROHS”印章以示区分环保与非环保,若已导入全环保则无需区分。

5.2.2.考虑到生产机台加工后会有残留物附着在机台表面及缝隙内,故每次生产前都应对机台进行清理。

5.2.3.生产过程中,应按生产订单量领料,每批物料的投入状况应记录于各制程的生产日报表中,每班在投入物料时,应在“生产日报表”上注明所投之物料批号.并使其可与生产制令单对应,以方便管控。客户对此有特殊需求时依需求作业。

5.4.3.成品仓划分环保产品合格品与不合格品放置区域,且环保产品加贴绿色RoHS标签;以防止环保产品与非环保产品的相互混入;

5.5.HSF管制标签:

客户有要求的环保物料均要有“ROHS”标签,其它标签均参阅ISO9001:20XX质量管理体系之《标识与可追溯控制程序》作业相关内容规定。

5.6产品追溯:

5.3.HSF出货产品标识:

5.3.1成品入库时在成品外箱标签上加贴“ROHS”标签以示区分,客户有要求使用特定的环保标签时,应按照各客户之要求,加贴客户指定标签。

5.3.2.经最终检验之成品其外包装须贴上成品检验合格标签,标签内容须显示产品的品名数量,包装日期,作业员姓名,以便日后追溯。

5.3.3.HSF物料出现异常时,应立即将该物料移至HSF不良品区上锁,并加贴红色不良品标签,.

5.3.4.对于质量上有异议的原材料,半成品或成品,由品质部贴不合格标识,放置于待判区等待裁决。

5.4.区域划分:

5.4.1.原材料仓划分环保材料良品与不良品的摆放区域,以防止HSF异常品与合格品的相互混入;

5.4.2.生产现场划分良品与不良品的摆放区域,且只允许放置HSF合格半成品.成品材料,并加以标识.

仪器故障产品追溯作业办法

仪器故障产品追溯作业办法1. 背景仪器故障产品追溯是指对出现故障的仪器产品进行溯源追踪,以确定故障原因和责任归属,为后续的维修和改进工作提供依据。

2. 目的本作业办法的目的是确保对故障产品的追溯工作得以有效进行,以减少产品故障带来的影响和损失。

3. 追溯程序3.1 故障报告在发现仪器故障后,操作人员应立即向质量管理部门报告故障,并提供详细的故障描述和发生时间。

质量管理部门将根据故障报告进行下一步的追溯工作。

3.2 追溯开始质量管理部门在接到故障报告后,应立即组织专业人员进行追溯工作。

追溯工作包括以下步骤:1. 确定追溯范围:根据故障报告确定受影响的仪器产品范围,包括出厂时间、批次和相关参数等信息。

2. 收集资料:收集与受影响产品相关的制造记录、检验记录、供应商信息等资料。

3.3 数据分析质量管理部门将对收集到的资料进行分析,以确定可能的故障原因。

分析包括以下方面:1. 制造过程分析:检查制造记录,分析制造过程中是否存在质量问题或操作失误。

2. 材料分析:检查供应商信息,确定所使用材料的质量问题。

3. 检验过程分析:分析检验记录,查找可能存在的检验漏洞。

3.4 故障原因评估根据数据分析的结果,质量管理部门将对可能的故障原因进行评估。

评估主要包括以下方面:1. 指定责任归属:确定导致故障的具体原因,并指定责任归属。

2. 风险评估:评估故障可能带来的风险和影响,以确定后续处理措施。

3.5 处理措施根据故障原因评估的结果,质量管理部门将制定相应的处理措施,包括维修方案、产品改进计划等,并及时通知相关部门执行。

4. 结论仪器故障产品追溯作业办法的制定,有助于提高对故障产品的追溯效率和准确性,从而更好地处理产品故障带来的问题。

标识和追溯作业程序

文件编号:FW-QCP-09 版次: A/21. 目的对产品进行适当的标识,确保产品在形成的过程中或任何阶段可以实现正反双向追溯.2. 范围:适用于产品在来料、成型、包装、交付、及售后服务中对产品的追溯.3. 职责:3.1 货仓部负责对仓库内各类物料、原材料、半成品、成品、次品等进行统一标识.3.2 生产部负责生产过程中产品(成品、半成品、次品)的标识、记录及成品入库的记录.3.3品质部负责对产品作检验和试验状态标识,并组织相关部门对发生的问题进行追溯分析.4. 内容:4.1 物料标识:4.1.1 供货商及客户所提供的生产物料、原料、辅料由仓管据仓务程序核实数量,放置仓库区,并挂上“待检验”标识.4.1.2 仓管将进料的情况详细记录于《物料收货日报表》上,并据物料编号规定形成物料批号,将进料品名、数量、批号等填入“物料标识卡”,同时通知IQC检验.4.1.3 IQC据进料检验程序进行抽样检验与标识工作,检验结果如实记录在《物料收货日报表》与《进料检验报告》.4.2 生产过程产品标识:4.2.1 生产部生产前,由配料员先对原料的批号、货号、包装进行检查,以确保批号、货号、标识在搬运过程中无遗失及损坏现象.4.2.2 配料员将原料倒入原料桶内的时候,必须先作外包装的清洁,及确认原料桶内、外清洁无异物,并在原料桶贴上原料品名的标识,配料员在配制每一份料都必须将其所用的原料的用量、批号记录在《配料记录》中,品质部QC进行监控.4.2.3成型后的半成品由生产部进行标识,QC证实后方可进入内包间.4.2.4内包加工部对成型部交来的半成品首先检查其批号及数量是否正确,做到互检,然后分批次加工生产,经QC检验合格后签字证实后流入外包装工序.4.2.5包装部接内包交出的产品必须按批次分批包装,并对包装的物料先作出检验以确认成份、品名、批号、生产日期跟有效日期无异后才进行包装.4.3 成品标识:4.3.1已包装成品需贴上“成品标识”(包括产品编号/名称,客户名称,订单编号,数量),挂上“待检验”标识卡并通知QA检验,检验合格开《入库单》进仓.文件编号:FW-QCP-09 版次: A/24.3 所有标识由负责部门进行控制及验证是否符合要求,以确保标识的有效性.4.4 如所挂的标识与产品不符,需由组长或以上级别负责修改,生产部工人不得随意修改.4.5 所有标识或标识不清楚的应由负责存放或使用部门组织调查核实.4.6 产品质量追溯;4.6.1 如产品出现问题,应由品质部组织有关部门对问题进行调查、分析,按标识及有记录进行问题根源记录及追寻,同时对已发生问题产品进行隔离并挂上标识“调查中”以防止误用及处理,对引起问题发生的根源作出评审和处理意见(包括退回和作废的产品);4.6.2 外购物料在使用过程中出现质量异常时,根据标识追溯贮存期间质量的维护状况,再追溯到进料的检验状况和记录并清点现存量以及分析原因,采取纠正措施,如退回供货商.4.6.3在后续加工过程中出现质量问题,应追溯到上一道工序及原料的质量检验状况和相关记录,分析原因,采取纠正措施;4.6.4成品出货前检验不合格或出货后客户投诉或回馈意见时,应根据标识追溯到加工部或前一部门出现的问题,分析出原因并采取纠正措施和预防.4.6.5 逆向追溯:当产品出现异常时,从产品包装标识,可以追溯到出货记录、检验化验记录、包装记录、配料成型记录、领料记录、进料检验记录、订购记录,以及供应商的整个运作过程。

追溯控制程序

追溯控制程序1.0 目的:通过对本公司所有物料、半成品、成品的有序标识与可追溯性管理,使其易于识别、寻找,防止混淆,并在必要时,实现可追溯性。

2.0 适用范围:本程序适用于本公司所有物料、半成品、成品之标识、检验状态以及可追溯性管理。

3.0.权责:3.1品管课、仓管课、QA:负责所有标识的制作,负责检验状态标签或印章的使用,并对其有效性,进行监控,当产品出现重大品质问题时,组织对其进行追溯。

3.2仓管课、包装课、生产单位:负责所属区域内产品的标识,负责不同检验状态产品的分区摆放,及所有标识的维护。

4.0.产品标识:4.1进厂原物料之识别凡公司购入之物料,采购课及原物料仓均应要求供应商在所交物料上或包装上标示相应符号或贴示标签,如注明品名、规格、数量、生产日期等。

4.1.1物料进厂,由仓管人员通知进料检验人员对所进物料进行检测,对合格之物料,由仓管人员将合格物料置于相应的合格区,加盖合格印章(IQCPASSED),另进料检验人员则填写<<原物料检验报告>>并通知相关单位,检验单位自已留底一份。

4.1.2对不合格之进料,仓管人员应在物料上或外包装上贴“不合格”标签或盖“不合格”印章(IQC REJECTED),及时通知采购并填写《退货清单》办理退货手续。

4.1.3对于特采放行的物料,由检验单位贴示“特采”标签或盖“特采”印章,再由生管课或原物料仓填写<<特采申请单>>(参见<<不合格品控制程序>>),以便于追溯。

4.2制程中之原物料、半成品、包装成品识别4.2.1制程中原物料识别:依原物料外包装上所贴标签上之明细内容进行识别。

4.2.2制程中之半成品识别:制程中之半成品放置于筐内或板车及栈板上应有流程交接单,注明品名规等。

4.2.3包装成品识别:应于包箱外贴上《成品识别卡》(附件二),并依订单或ITEM集中摆放,合理区分。

4.3不合格品之识别:依《不合格品控制程序》实施。

产品鉴别与追溯作业程序

产品鉴别与追溯作业程序

1.目的

为达成产品质量之鉴别与追溯功能,并充份了解产品在材料使用及制程中生产情形,以作为质量问题之追查。

2.范围

本公司产品及进、出货均属之。

3.权责

品保:负责执行检验产品状态的标识与稽核作业,以利产品之鉴别与追溯。

资材:负责产品进收料,入库与出货数据之记录保存作业,以利产品之鉴别与追溯。

生产单位:为实际生产物料或产品单位,如注塑部、冲压部、组装部等。

厂商: 为实际生产物料或产品单位,如供货商、分包商。

4.名词解释(略)。

5.流程图5.1流程图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品物料批次追溯作业

程序

-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

产品物料批次追溯作业程序

一、目的

1.本指导书旨在为产品通过物料批次信息(物料批次信息包括物料编码、供应商、批次或生产

日期),可准确查询到该物料被使用到产品的PCBA SN、成品灯SN、MAC地址。

2.通过成品灯SN或MAC地址,可以查询到该产品使用到的物料批次信息;实现物料批次信息

与产品SN的准确对应关系。

二、使用范围

本指导书适用于智能系统事业中心的产品所有原物料来料的收料、发料、退料、生产、检验、维修各工段产品物料控制。

三、使用指引

下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

四、工作职责

采购部负责传递我司对物料批次信息的相应要求。

推动供应商满足我司对物料批次的要求。

仓储管理科负责制作物料批次标签,并把物料追溯信息通过其发料维护到MES系统中。

制造部负责把带有物料追溯信息的通过扫描进入MES系统中,为物料追溯提供数据采集。

计划负责工单排配时尽量保证同一批号同一个工单,把同一工单多个批次号的物料降到最低程度;确保排产的优效配置。

网络信息部负责对对系统软硬件,服务器的畅通性维护;各部门对系统提出改进的程序进行变更作业及相关培训;数据库数据的定期备份。

品管部负责物料追溯系统稽核,制程执行物料追溯系统问题点的反馈,改进及补充信息的传递。

工程部负责物料追溯系统的建立,作业人员技能鉴定及培训。

五、作业流程

产品具体物料追溯范围如下:

产品追溯系统具体要求:

追溯数据完整度及保存要求:

追溯系统收集各产品的物料信息,物料信息数据的完整度达到95%以上。

物料批次与产品的相关追溯数据需至少保存3年时间。

物料批次追溯数据输出的格式,参见附件。

六、注意事项:

1.产品所有物料遵循物料先进先出原则。

2. 各环节保证物料批次准确扫进MES系统,保证物料追溯可执行性,退料保证所退物料批号的正确性。

3. 各环节有义务识别物料批号信息内容的正确性(参照本规范执行)。

4. 条码打印:确保条码打印质量,严格控制条码数量(依据单据作业),确保条码内容的正确性

及时完成相关部门条码打印需求。

物料批次追溯数据

输出的格式.xls。