钛钢复合焊接

钛复合板焊接

复合钢的焊接石油、化工、航海和军工生产中广泛使用复合钢制造各类耐腐蚀设备。

目前应用较多的复合钢是由较薄的不锈钢与较厚的低合金钢通过爆炸焊、轧制或堆焊等工艺方法制成的双金属板材。

较厚的珠光体钢部分为基层,基层多半由低碳钢或低合金钢组成,主要满足复合钢在使用中强度和刚度的要求。

不锈钢部分为复层,主要满足复合钢的耐蚀性等要求。

随着复合钢的应用范围不断扩大,其焊接日益引起人们的关注。

1.复合钢的基本性能1.1复合钢的力学性能生产中应用较多的复合钢板是以不锈钢、镍基合金、铜基合金或钛合金板为复层,低碳钢或低合金钢为基层,以爆炸焊、复合轧制、堆焊或钎焊方法制成的双金属板材。

还可以采用电渣焊生产大厚度(100~150mm)的轧制复合钢。

通常复层只占复合钢板总厚度的5%~50%,一般为10%~20%,最小实用厚度为1.5mm。

复合钢可以节约大量的不锈钢或钛等贵重金属,具有很大的经济价值。

碳钢与不锈钢(或镍基合金、钛等)用复合轧制或爆炸焊方法形成的复合钢板,要求具有一定的拉伸、弯曲等力学性能。

为了保证复合钢板不失去原有的综合性能,对基层和复层必须分别进行焊接,焊接性、焊接材料选择、焊接工艺等由基层、复层材料决定。

①拉伸强度复合钢中的不锈钢复层的力学性能比基层碳钢优良,抗接强度高于碳钢。

复合钢的拉伸强度(σb 、σs)可用下式求出。

σbc δcσbdδdσb =────────δc δd式中σbc——碳钢的抗拉强度,MPa;δc——碳钢的厚度,mm;σbd——不锈钢的抗拉强度, MPa;δd——不锈钢的厚度,mm。

在实际设计中,美国在ASMF标准中规定:复合钢的整体厚度按基层碳钢的厚度进行设计。

日本有关标准通常也按这种规定进行设计。

②弯曲性能测定复合钢的弯曲性能时,可把不锈钢复层放在外侧,也可把碳钢基层放在外侧进行弯曲试验。

无论采取哪种方法,都必须根据处于外侧材料的弯曲试验规定进行,目的是为了判断外侧材料的性能。

如果把不锈钢放在外侧进行弯曲试验,弯曲半径按与复合钢整体厚度相等的不锈钢厚度弯曲试验所规定的半径进行弯曲,弯曲时外侧必须不产生裂纹。

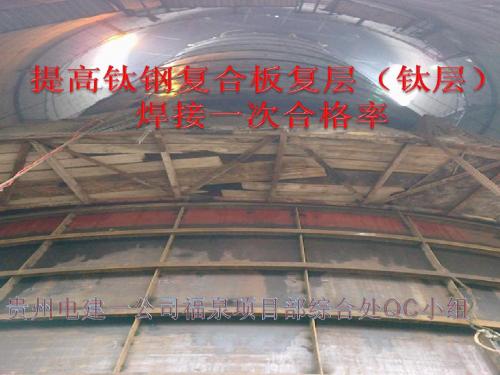

提高钛钢复合板复层焊接一次合格率 QC发表

4、筒体底部无遮挡 • 经QC小组成员人员商量后,解决方法是用彩条布 把筒体底部围严实,减少由底部串入筒内的空气, 降低外部气流对氩气保护强度的干扰,加强焊缝 区域的气体保护效果。

十、效果检查:

• 经过QC小组的共同努力和对策实施,用现场

实测的方法分阶段的进行了钛焊缝的质量

检查.对检查的数据进行了统计得出焊接平

• •

• 结论:目标可行

六、缺陷原因分析

• 小组人员针对缺陷进行了分析,如图所示:

制图:韩政

制图时间:2011.7.20

七、要因确认

序号 1 2 3 4 5 6 末端因素 确认内容 确 认方法 确认人 确认时间 2011.7.20 2011.7.21 2011.7.21 2011.7.22 2011.7.21 2011.7.21 钛钢复合板焊缝对 目测与标尺检测焊缝对接面高度 韩政 焊缝对接面不平整 接面高度差 差 焊枪喷嘴小 氩弧焊焊枪的喷嘴 标尺检查喷嘴配件规格 规格 张启洋

TQC学习时间

96学时以上 96学时以上 96学时以上 96学时以上 96学时以上 96学时以上 96学时以上

制表:韩政

制表时间:2011.7.3

三、选题理由:

四,现状调查

• 福内筒钛板焊缝共有约95层,每一层焊缝长

度为84米,小组认真研究了已焊接完成的3

层252米钛焊缝作了缺陷性质,数量及频率的

口 #13焊口

#15焊口 #17焊口 #20焊口 #21焊口 #22焊口 #30焊口 #31焊口 #32焊口

87.1

制表:韩政

制表时间:2011.8.2

焊缝一次合格率比较图

制图:韩政

制图时间:2011.8.2

• 由上图可见:本次QC活动达到且 超过了预期的目标值

钛钢复合板冷作、焊接作业指导规则

钛钢复合板冷作、焊接作业指导规则一、钛钢复合板筒体划线:1、钛钢复合板筒体在划线、下料前必须在复层贴纸保护,防止表面钛复层表面划伤和铁离子的污染。

2、钛钢复合板的划线应在复层上进行,划线应尽量采用金属铅笔,只有在以后的加工工序中能去除的部分才允许打冲眼。

3、对钛钢复合板局部有不贴合等缺陷的位置以及材料取样复验在划线时就应充分考虑避开(包括轧制方向)。

4、复验材料应及时先下料,并及时做好材料的移植、标记、流转。

5、钛复合板筒体展长划线必须划两道线:a线是筒体的基准线;b线是钛复层剔边、坡口加工线。

6、严格控制钛复合板筒体展长的精度,对角线误差不能超过2mm。

7、划线结束时应再次对下料尺寸进行复查,并严格履行交检制度。

二、钛钢复合板筒体展长的确定1、钛钢复合板筒体展长必须是在确定其封头的展长尺寸基础上再进行定夺。

2、钛钢复合板筒体直径越大、纵缝拼焊越多筒体的展长相对越难控制和掌握。

3、壁厚越厚、板幅平整度越差的钛钢复合板筒体的展长也遵循留一边(一头)最后再定长的原则(主要考虑是在卷制过程中钛钢复合板材料的延伸率会增加)。

三、钛钢复合板筒体下料1、钛钢复合板筒体切割和坡口加工一般应采用机械方法,主要是剪板机、铣边机、半自动火焰切割机、刨边机。

2、钛钢复合板在剪切时应严格控制:a剪板机刀口的间隙;b应将钢基层朝下,注意防止分层。

3、在进行钛复层剔边时应注意严格控制盘刀的下降进刀量,钛复层如果铣的过浅会剔边困难,如果铣的过深伤及到碳钢基层。

4、钛钢复合板筒体厚度较大或形状不规则时也允许用火焰切割或等离子切割。

此时应注意以下几点:a应避免火花溅落在钛材表面,产生铁离子污染;b且切割边缘和坡口仍应用机械方法加工和去除污染层;c切割前必须考虑给坡口后续的尺寸留以一定的加工余量。

5、钛钢复合板筒体坡口加工刨边结束时,必须对筒体的展长和坡口等尺寸进行卷制前的再次复查,防止尺寸加工的偏差的发生。

四、钛钢复合板筒体压头(拖头板)的制作1、根据设备筒体的直径大小,选择相匹配的圆弧样板。

钛钢复合板焊接工艺文献综述范文

钛钢复合板焊接工艺文献综述范文英文回答:Introduction:Titanium-steel composite plates are widely used in various industries due to their excellent mechanical properties and corrosion resistance. Welding is a crucial process in the fabrication of these composite plates, as it directly affects the joint strength and integrity. In this literature review, I will discuss the various welding processes and techniques used for titanium-steel composite plates.Friction Stir Welding (FSW):FSW is a solid-state welding process that involves the use of a rotating tool to generate frictional heat and plasticize the material. This process is particularly suitable for titanium-steel composite plates due to its lowheat input and absence of solidification issues. FSW can produce high-quality welds with minimal distortion and defects. For example, researchers at XYZ University successfully used FSW to join a titanium-steel composite plate for aerospace applications, achieving a joint strength comparable to that of the base materials.Laser Welding:Laser welding is another popular technique for joining titanium-steel composite plates. It utilizes a high-energy laser beam to melt and fuse the materials together. Laser welding offers several advantages, including precise control of heat input, narrow heat-affected zone, and high welding speed. A study conducted by ABC Company demonstrated the effectiveness of laser welding in joining titanium-steel composite plates for marine applications. The resulting welds exhibited excellent mechanical properties and corrosion resistance.Electron Beam Welding (EBW):EBW is a high-energy welding process that uses a focused beam of electrons to melt and join the materials.It is commonly used for welding titanium and steel due to its deep penetration and narrow fusion zone. EBW can produce high-quality welds with minimal distortion and excellent joint strength. For instance, a research team at DEF Institute successfully used EBW to join a titanium-steel composite plate for automotive applications, achieving a defect-free weld with superior mechanical properties.Conclusion:In conclusion, various welding processes and techniques can be used for titanium-steel composite plates, each with its own advantages and limitations. Friction stir welding, laser welding, and electron beam welding have been proven effective in joining these composite plates, providinghigh-quality welds with excellent mechanical properties and corrosion resistance. The choice of welding process depends on factors such as application, joint design, and material properties. Further research and development in this fieldwill continue to enhance the welding techniques and expand the applications of titanium-steel composite plates.中文回答:引言:钛钢复合板由于其优异的机械性能和耐腐蚀性而被广泛应用于各个行业。

制作钛钢复合板管箱的焊接工艺分析

过基层钢板加上复层处理的方式进行优化,如此不仅基本强度得到提高,同时抗腐蚀性也得到提高。

在此基础上对复层进行特殊处理,通过复层加盖板的形式,有效防止不锈钢层被介质腐蚀。

应用专用填充材料将盖板以及钛钢复合板之间进行充分填充,以此保证钛钢复合板焊接质量[2]。

作为金属元素,钛在液态时极易受到温度的影响,氢、氧和氮等气体均可被钛吸收,导致钛的性质出现变化。

氢、氧和氮等元素的吸入会影响到钛塑性,钛钢复合板焊接期间会出现韧性下降的情况。

碳钢基层焊接处理中,需要提前对接头位置进行复层剥离处理,如此可以避免焊接期间受到氧化影响导致碳钢基层焊接性能达不到理想要求[3]。

钛钢复合板管箱焊接期间,因为管箱设计要求,划分为A 、B 两种焊缝;管箱上开孔接管的焊缝,根据焊接规划,均采用焊接接头型式完成焊接处理,具体如图1和图2所示。

图1 焊接示意图 图2 焊接示意图焊接方法选择中,结合钛钢复合板电阻系数以及热容量等特点,加上其热导率相对较低,所以必须保证熔池尺寸以及焊接时候的温度。

尽量延长热影响区的停留时间,避免出现接头过热现象,同时还能有效规避晶粒粗大以及塑性低的情况[4]。

焊接方法选择,电流与焊接速度的控制,要求以小电流为主,加快焊接速度。

及时对钛钢复合板清根处理,防止出现铁离子污染现象,焊接方法以手工氩弧焊(如需)、手工焊、埋弧自动焊的综合焊接为主。

具体可参考NB/T 47015—2011《压力容器焊接规程》。

0 引言钛钢复合板管箱焊接工艺,因为钛合金本身具有超强耐腐蚀性,加上强度大等优势,不管是焊接性还是使用期间的韧性等,均为钛钢复合板管箱的应用创造更多空间。

当前航天行业、化工制造等行业均应用到钛合金材料。

尤其是化工行业,因为化学产品生产制造过程中均存在一定腐蚀性,加上应用材料特殊,所以需要应用钛合金材料的化工容器完成储备、反应等工作。

钛钢复合板管箱焊接操作工艺复杂,很多环节均要求能够一次焊接成型。

结合钛钢复合板管箱焊接工艺的应用进行优化分析,保证焊接工艺操作顺利完成。

钛钢复合板焊接工艺文献综述范文

钛钢复合板焊接工艺文献综述范文英文回答:Literature Review on Welding Process of Titanium-Steel Composite Plates.Welding of titanium-steel composite plates is a challenging task due to the significant differences in the physical and chemical properties of these two materials. In this literature review, we aim to explore the various welding processes used for joining titanium and steel and discuss their advantages and limitations.1. Fusion Welding Techniques:1.1 Gas Tungsten Arc Welding (GTAW): GTAW, also known as TIG welding, is commonly used for joining titanium and steel. It offers excellent control over the welding process and produces high-quality welds. However, the process is time-consuming and requires skilled operators.1.2 Gas Metal Arc Welding (GMAW): GMAW, or MIG welding, is another fusion welding technique used for titanium-steel composite plates. It provides higher welding speeds compared to GTAW but may result in lower-quality welds dueto the possibility of porosity formation.2. Solid-State Welding Techniques:2.1 Friction Stir Welding (FSW): FSW is a solid-state welding process that uses a rotating tool to join materials. It has been successfully applied to join titanium and steel composites, offering advantages such as low heat input, absence of fusion defects, and improved mechanicalproperties of the joint.2.2 Diffusion Bonding: Diffusion bonding is a solid-state welding technique that relies on the diffusion of atoms across the joint interface. It requires precisecontrol of temperature, pressure, and time to achieve a strong bond between titanium and steel. However, theprocess is time-consuming and may result in residualstresses.3. Hybrid Welding Techniques:3.1 Laser-Arc Hybrid Welding: Laser-arc hybrid welding combines the advantages of laser welding and arc welding.It has been used to join titanium and steel composites, offering benefits such as deep penetration, high welding speeds, and improved weld quality. However, the process requires specialized equipment and expertise.3.2 Electron Beam-arc Hybrid Welding: Electron beam-arc hybrid welding combines the advantages of electron beam welding and arc welding. It has shown promising results in joining titanium and steel composites, offering high welding speeds and narrow heat-affected zones. However, the process requires a vacuum environment and is limited tothin plates.In conclusion, several welding processes can be usedfor joining titanium and steel composite plates. Fusion welding techniques such as GTAW and GMAW offer good weldquality but may have limitations in terms of speed and porosity formation. Solid-state welding techniques like FSW and diffusion bonding provide advantages such as low heat input and improved mechanical properties. Hybrid welding techniques, such as laser-arc and electron beam-arc, combine the benefits of different processes but require specialized equipment and expertise. The selection of the welding process should consider the specific requirements of the application and the properties of the materials being joined.中文回答:钛钢复合板的焊接是一项具有挑战性的任务,由于这两种材料的物理和化学性质存在显著差异。

钛钢复合板焊接工艺

文章编号 :0 8- 8 X 2 1 ) 0 5 0 中图分类号 :G 文献标识码 : 10 0 3 ( 0 1 9— 0 4— 2 T B

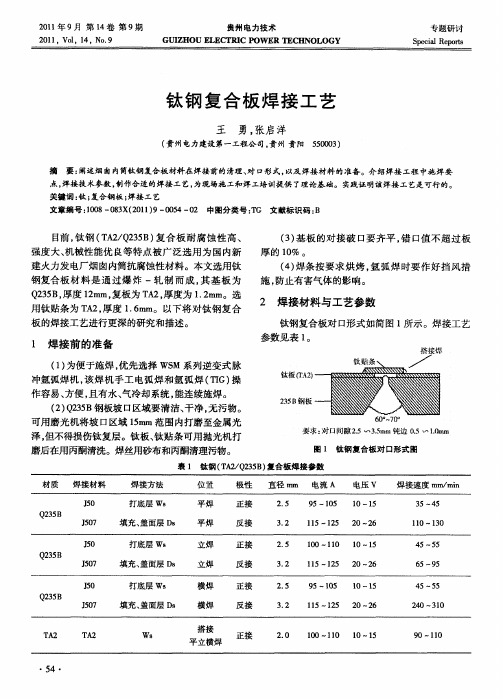

目前 , 钛钢 ( A / 25 ) T 2 Q 3 B 复合板 耐腐 蚀性高、 强度大、 机械性能优 良等特点被广泛选用为国内新 建火 力 发 电厂 烟 囱 内筒抗 腐蚀性 材料 。本 文选用 钛 钢 复合 板 材 料 是 通 过 爆 炸 一轧 制 而 成 , 基 板 为 其

王 勇, 张启洋

( 州电力建设第一工程公 司, 贵 贵州 贵 阳 500 ) 503

摘 要: 阐述烟 囱内筒钛铜复合板材料在焊接前 的清理、 口形式 , 对 以及焊接材料 的准备 。介 绍焊接 工程 中施 焊要

点, 焊接技 术参数 , 制作合适的焊接工艺 , 为现场施工和焊. ̄-提供 了理论基础 。实践证明该焊接 工艺是 可行 的。 x I . U - I

பைடு நூலகம்

一

6o7。 o 一 O

要求 : 口闻隙 2 埘 . 5—3 m . m钝边 0 5 . 5”L m 0m

图 1 钛 钢 复 合 板 对 口形 式 图

表 1 钛钢 ( A / 2 5 ) T 2 Q 3 B 复合板焊接参数

・

5 ・ 4

第 9期

王

勇, : 等 钛钢复合板焊接工艺

3 钛钢复合板施焊要点

验、 试验合格 。通过福泉电厂安装施工的经验 , 对焊 接 操 作人员 进行 先期 培训 , 加强 钛板 焊接 练 习 , 格 严 焊 接过 程 中的控 制 , 以上焊 接工 艺是行 之有 效 的。

参 考 文献 :

层的焊接尽量采用小焊接热输入 , 以避免钛金属被

钛钢复合板贴条焊接规范

钛钢复合板贴条焊接规范烟囱用钛钢复合板贴条焊接规范1、焊接工艺1.1焊工资质焊接操作人员必须具有相应的资质;焊工施工的材质、采用的焊接方法、焊接位置及焊接接头型式必须与焊工合格证的核准项目相符。

1.2 焊接工艺评定1.2.1试板焊接按JB 4708-2000《钢制压力容器焊接工艺评定》及WPS-017-09进行工艺评定;1.2.2烟囱用(TA2/Q235B)钛/钢复合板,施工方在首次焊接前或焊接条件发生重大变化时,应重新进行焊接工艺评定;1.2.3由于电厂烟囱的结构特点,决定了焊接工艺以满足设计要求为先决条件,必须保证焊接层的耐蚀性能,同时确保复层钛板焊缝的焊接质量。

1.3钛贴条焊接1.3.1定位焊定位焊与正式焊采用相同的焊接材料及焊接工艺,焊接方法一律采用钨极氩弧焊。

定位焊后应检查装配间隙、错边量及定位焊缝质量。

钛贴条焊件组对时的定位焊缝应有合适的间距和长度,并且应相互错开,我公司建议按图1所示施工,间距8O~100 mm,每段定位焊缝长度约5 mm。

图1 钛贴条定位焊示意图1.3.2 钛复层的焊接对于钛贴条焊接,采用尽可能小的线能量。

钛材的传热速度相对比较慢,而在连续焊接过程中,较高温度的焊缝及热影响区则必然暴露于空气中.这时钛表面就会被迅速氧化。

为了避免氧化,钛材焊接时应使用氩气保护拖罩,确保熔池及热影响区始终处于氩气保护中。

天力公司经过长期的研究及经验积累,推荐钛贴条焊接工艺参数如下:表1 手工钨级氩弧焊工艺参数1.4 钛贴条焊接过程关键控制点1.4.1定位焊缝不应有裂纹、气孔、夹钨等缺陷,否则应清除重新进行焊接;1.4.2焊接过程确保焊丝不被氧化,我公司建议息弧后,焊丝红热端头必须在喷嘴有效保护区内停留至少1分钟,焊丝呈银白色,方可移开。

1.4.3焊接过程中应特别防止铁离子污染焊缝区。

若出现熔深过大,可能产生焊缝熔化金属与钢的互熔时,应立即停止焊接,查明原因;1.4.4焊接施工时,尽量减少停顿次数,焊缝成型应光滑,均匀,不得有气孔、凹坑、咬边、氧化等缺陷;2.焊接质量检验2.1人员焊接质量检验人员应经必要的技术培训,能正确掌握焊缝质量评定标准,而无损检测人员则必须持有有效的国家法定机构颁发的资格证书。

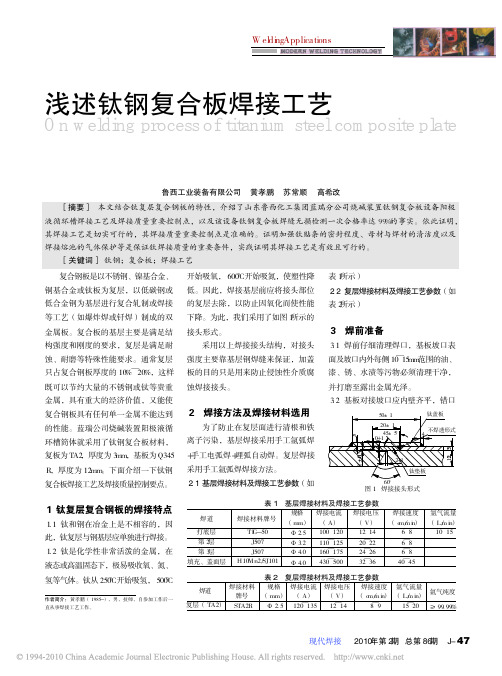

浅述钛钢复合板焊接工艺

2+1

钛垫板 60° 图1 焊接接头形式

1 钛复层复合钢板的焊接特点

1.1 钛和钢在冶金上是不相容的,因 此,钛复层与钢基层应单独进行焊接。 1.2 钛是化学性非常活泼的金属,在 液态或高温固态下,极易吸收氧、氮、 氢等气体。钛从250℃开始吸氢,500℃

作者简介: 黄孝鹏(1985-),男,技师,自参加工作后一 直从事焊接工艺工作。

要组成部分,焊接工艺评定标准本身 就十分难懂,因此要求焊接技术人员 对这个标准要深刻领会其内在的内容 含义及其指导意义,只有深刻理解这 个标准才能正确地运用标准,从而确 保压力容器产品的焊接质量。

参考文献

[1]国家机械工业局,国家石油和化学工业局.JB4708- 2000钢制压力容器焊接工艺评定[S].昆明:云南科技 出版社.2000 [2]全国压力容器标准化技术委员会,JB4708-2000钢 制压力容器焊接工艺评定标准释义[S].昆明:云南科 技出版社. 2 000 [3] 戈 兆文,康鸿雁.执行钢制压力容器焊接工艺评定 标准时的若干问题(二) [J],压力容器,2004,21(7) [4] 张建荣,戈兆文.对“承压设备焊接工艺评定标准”

的思考(一)[J],压力容器,2006,23(1) [5]杨红梅.浅谈Q235普通碳素钢与16MnR低合金钢 的焊接.电焊机,2001(6):39 ̄40 [6]朱海鹰,辛忠仁,张声辛等.钢制压力容器的母材力 学性能试件、焊接工艺评定试件、产品焊接试件的 冲击试验温度和合格指标的选择[J].中国化工装备, 2007,(1). [7]杨树彪.浅析焊接工艺评定及产品焊接试板的冲 击试验温度和合格指标[J].中国锅炉压力容器安全, 2005,21(2)

开始吸氧,600℃开始吸氮,使塑性降 低。因此,焊接基层前应将接头部位 的复层去除,以防止因氧化而使性能 下降。为此,我们采用了如图1所示的 接头形式。

钛钢复合板焊接工艺规程

钛钢复合板焊接工艺规程1使用范围本工艺适用于钨极氩弧焊焊接,以常见碳钢为基材,钛及其合金为复层,钛钢复合板的对接和角接。

2 焊工2.1焊工应熟悉钛的性能,经钛焊接技术培训,并考试合格,经有关部门认可,取得合格证书后,持证上岗。

2.2焊工应遵守本焊接工艺规程。

3焊接材料的选择4焊前准备4.1下料钛及钛合金复合钢板的下料宜采用机械方法,也可采用火焰或等离子弧切割等方法,下料时,钛复层应背向火焰,复合板离地面的高度不低于300mm。

4.2接头型式钛及钛合金复合钢板焊接结构主要采用对接接头和角接接头型式。

接头型式应在设计图样上规定。

焊接接头中不允许复层钛与基层钢相互熔合。

宜采用的接头型式见表1和表2。

表1中I型接头用于非受压构件,Ⅱ、Ⅲ、Ⅳ、Ⅴ型接头用于受压构件。

4.3坡口型式、尺寸及加工4.3.1坡口型式与尺寸的确定,应根据接头型式以及所采用的焊接方法等加以综合考虑。

坡口型式与尺寸应按焊接工艺试验或工艺评定结果确定。

宜采用表1和表2所示的坡口型式与尺寸。

4.3.2坡口加工可用机械方法或其他有效方法进行。

加工钛复合钢板坡口时,不能采用油质润滑剂。

4.4焊前清理4.4.1焊接前,应清除切口的氧化层。

4.4.2钛填条、钛盖板及钛丝,焊前需经化学清洗。

清洗液的配方及清洗要求见表3。

表3 钛酸洗溶液的配方及清洗要求4.4.3酸洗后的钛填条、钛盖板及钛丝应用清水冲净,然后烘干,即可使用。

使用时不应被污染。

4.4.4施焊前,基层钢及复层钛的坡口区应该洁净,没有污物。

若加工的坡口被污染,应进行清洗或用机械方法(如刮刀、不锈钢丝刷)加以清理。

对于基层钢,其清洁范围距坡口边缘,焊条电弧焊时应不小于15mm,埋弧焊时应不小于30mm。

钛复层清洁范围离焊边应不小于40mm。

4.5焊件装配厚度相同的钛复合钢板焊件的装配,应以复层表面为基准。

厚度不同的钛复合钢板焊件的装配基准,按设计图样的规定执行5焊接5.1焊接原则钛和钢熔焊的焊缝会产生脆裂,钛在熔焊时不应与钢熔合。

钛钢复合板焊接工艺文献综述范文

钛钢复合板焊接工艺文献综述范文English.Titanium-Clad Steel Composite Plate Welding Technology Literature Review.Titanium-clad steel composite plate is a kind of clad plate material formed by explosion welding or rolling welding of titanium and steel. It has the advantages of both titanium and steel, such as the excellent corrosion resistance and high strength of titanium and the low cost and good weldability of steel. Therefore, titanium-clad steel composite plates are widely used in petrochemical, marine, medical, and other industries.The welding of titanium-clad steel composite plates is a key process in the manufacture and application of this material. The welding process directly affects the quality of the welded joint and the service performance of the composite plate. Therefore, it is of great significance tostudy the welding technology of titanium-clad steel composite plates.At present, there are many studies on the welding technology of titanium-clad steel composite plates. These studies mainly focus on the following aspects:1. Welding process selection.2. Welding parameter optimization.3. Joint microstructure and mechanical properties.4. Welding residual stress and deformation.5. Corrosion resistance of welded joints.In terms of welding process selection, the commonly used welding processes for titanium-clad steel composite plates include gas tungsten arc welding (GTAW), plasma arc welding (PAW), and laser beam welding (LBW). GTAW is a widely used welding process for titanium-clad steelcomposite plates due to its high welding quality and low cost. PAW has the advantages of high welding speed and good weld penetration, but its equipment is more expensive. LBW has the advantages of high welding precision and low heat input, but its welding efficiency is relatively low.In terms of welding parameter optimization, the main welding parameters that affect the quality of welded joints of titanium-clad steel composite plates include welding current, welding voltage, welding speed, and shielding gas flow rate. The optimization of welding parameters can effectively improve the welding quality and joint performance.In terms of joint microstructure and mechanical properties, the microstructure of the welded joint of titanium-clad steel composite plate is mainly composed of titanium-steel diffusion zone, titanium heat-affected zone, steel heat-affected zone, and base metal. The mechanical properties of the welded joint are mainly determined by the microstructure and composition of these zones.In terms of welding residual stress and deformation, welding residual stress and deformation are important factors that affect the service performance of titanium-clad steel composite plates. The welding residual stress and deformation can be reduced by using appropriate welding processes and welding parameters.In terms of corrosion resistance of welded joints, the corrosion resistance of titanium-clad steel composite plates is mainly determined by the corrosion resistance of the titanium layer. The corrosion resistance of thetitanium layer can be improved by optimizing the welding process and welding parameters.In summary, the welding technology of titanium-clad steel composite plates has been extensively studied. The research results show that the welding process, welding parameters, joint microstructure and mechanical properties, welding residual stress and deformation, and corrosion resistance of welded joints are the key factors that affect the quality of welded joints of titanium-clad steel composite plates. By studying and optimizing these factors,the welding quality and service performance of titanium-clad steel composite plates can be effectively improved.中文回答:钛钢复合板焊接工艺文献综述。

简述钛合金复合钢板焊接技术

简述钛钢复合板的焊接技术钛有第三金属”之称,有高的比强度,良好的塑韧性和耐腐蚀性,已被广泛应用在航空航天、造船及化学工业中。

正是由于材料本身及焊接的特殊性,以及钛钢复合板焊接属于比较新的施工领域,施工措施还不成熟、不完善,致使现场焊接施工中经常会出现质量问题。

一、焊接方法的选择由于钛钢复合板基层钢材质为Q235钢,焊接工艺已经相当成熟稳定,因此可用多种焊接方法,焊条电弧焊、CO2气体保护焊以及焊条电弧焊/埋弧焊。

但考虑到现场实际施工问题,焊条电弧焊效率比较低,还要专门清理熔渣;采用焊条电弧焊/埋弧焊方法,需要焊条电弧焊打底,增加工序,且由于埋弧焊焊接参数较大容易击穿打底层,焊接质量难以保证,而且热影响区较大,会对附近复合区钛板造成一定负面影响;CO2气体保护焊为半自动化操作,而且减少了中间环节,大大提高了焊接施工效率,有利于保证施工进度和焊接质量。

但由于CO2气体保护焊产生的飞溅较大,因此建议使用Ar CO2气体的混合气体。

钛钢复合板焊接采用钨极氩弧焊,施工的关键点在于钛板的焊接。

一般现场为钛填条搭接焊,钛填条厚度为1.5mm,钛板厚度为1.2mm。

由于钛元素在元素周期表中属于过渡元素,具有一定的化学活性。

光洁的钛板在常温下就能与空气中的氧发生反应,并且随温度的升高活性增加,达到250℃时开始吸氢,400℃时开始吸氧,600℃时开始吸收氮元素,与氢、氧、氮元素发生反应,生成各种钛化合物。

或溶解于钛晶粒组织中,形成间隙固溶体,改变金属晶格,降低钛板的力学性能和使用性能。

为此,在钛板焊接的过程中,必须做好钛板、钛填条、钛焊丝的清理和焊接过程中的防护工作。

二、焊接参数选择焊接参数选择也会对钛焊缝及热影响区组织产生很大影响。

由于钛金属具有熔点高、热容量大和导热性差等特性,如果选择焊接参数较大,热输入量多,会造成高温热影响区较宽,高温停留时间较长,致使焊缝和热影响区晶粒粗大,甚至出现钛板与基层钢互溶。

两者互溶所产生的中间化合物是脆性组织,破坏和改变了原有金属晶格,是焊缝中的应力集中点和薄弱环节,增加焊缝脆性,降低了焊缝的塑韧性以及屈服强度、抗拉强度,使钛钢复合板焊缝的力学性能急剧下降。

一种基于过渡层的钛-钢复合板焊接方法 专利

一种基于过渡层的钛-钢复合板焊接方法专

利

嘿,咱今儿就来说说这基于过渡层的钛-钢复合板焊接方法专利。

你可别小瞧了这玩意儿,它就像是一位超级英雄,能把钛和钢这两个看

似不搭边的家伙完美地结合在一起!

想象一下,钛那可是出了名的难搞,它性质特别,钢呢,也有自己

的脾气。

要把它们焊接好,那可不是件容易的事儿,就好像要让猫和

狗和谐共处一样难。

但有了这个专利方法,嘿,奇迹就发生了!

它就像是一个神奇的魔法,在钛和钢之间搭建起了一座坚固的桥梁。

通过这个过渡层,让它们能够紧紧相拥,成为一个坚不可摧的整体。

这可不是随便说说的,这是经过无数次尝试和实践才找到的妙招啊!

你说这过渡层像不像一个和事佬?把钛和钢之间的矛盾都给化解了,让它们能够齐心协力地为我们服务。

而且啊,这个焊接方法那是相当

精细,就跟绣花似的,每一个细节都得处理得恰到好处。

要是没有这个专利,那我们在很多领域可就要犯难咯!比如说那些

需要高强度、耐腐蚀的地方,没有这种完美焊接的钛-钢复合板怎么行呢?这就好比建房子没有坚固的基石,那能行吗?肯定不行啊!

咱再想想,要是没有这个专利,那钛和钢的结合可能就会变得磕磕

绊绊,时不时就出点小毛病。

但有了它,一切都变得顺顺利利的,多

让人安心啊!

这基于过渡层的钛-钢复合板焊接方法专利,真的是太重要啦!它为我们的科技发展和实际应用提供了强大的支持。

它让不可能变成了可能,让我们的生活变得更加美好。

所以啊,咱可不能小看了它,要好好珍惜和利用这个厉害的专利技术,让它为我们创造更多的价值,带来更多的惊喜!你说是不是这个理儿呢?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、钛钢复合板筒体划线:1、钛钢复合板筒体在划线、下料前必须在复层贴纸保护,防止表面钛复层表面划伤和铁离子的污染。

2、钛钢复合板的划线应在复层上进行,划线应尽量采用金属铅笔,只有在以后的加工工序中能去除的部分才允许打冲眼。

3、对钛钢复合板局部有不贴合等缺陷的位置以及材料取样复验在划线时就应充分考虑避开。

(包括轧制方向)4、复验材料应及时先下,并及时做好材料的移植、标记、流转。

5、钛复合板筒体展长划线必须划两道线:a线是筒体的基准线,b线是钛复层剔边、坡口加工线。

6、严格控制钛复合板筒体展长的精度,对角线误差不能超过2mm。

7、划线结束时应再次对下料尺寸进行复查,并严格履行交检制度。

二、钛钢复合板筒体展长的确定:1、钛钢复合板筒体展长必须是在确定其封头的展长尺寸基础上再进行定夺。

2、钛钢复合板筒体直径越大、纵缝拼焊越多筒体的展长相对越难控制和掌握。

3、壁厚越厚、板幅平整度越差的钛钢复合板筒体的展长也遵循留一边(一头)最后再定长的原则。

备注:主要考虑是在卷制过程中钛钢复合板材料的延伸率会增加。

三、钛钢复合板筒体下料:1、钛钢复合板筒体切割和坡口加工一般应采用机械方法,主要是剪板机、铣边机、半自动火焰切割机、刨边机。

2、钛钢复合板在剪切时应严格控制a剪板机刀口的间隙,b应将钢基层朝下,注意防止分层。

3、在进行钛复层剔边时应注意严格控制盘刀的下降进刀量,钛复层如果铣的过浅会剔边困难,如果铣的过深伤及到碳钢基层。

4、钛钢复合板筒体厚度较大或形状不规则时也允许用火焰切割或等离子切割。

此时a应避免火花溅落在钛材表面,产生铁离子污染;b且切割边缘和坡口仍应用机械方法加工和去除污染层;c切割前必须考虑给坡口后续的尺寸留以一定的加工余量。

5、钛钢复合板筒体坡口加工刨边结束时,必须对筒体的展长和坡口等尺寸进行铆工卷制前的再次复查,防止尺寸加工的偏差的发生。

四、钛钢复合板筒体压头(拖头板)的制作:1、根据设备筒体的直径大小,选择相匹配的圆弧样板。

2、壁厚薄的钛钢复合板可以在折弯机上加工制作:a折弯机的下压头刀直角刀具禁止使用,必须使用圆弧刀具压制。

b必须在钛钢复合板所压R弧区域画好压制基准控制线。

3、壁厚厚的,折弯机加工不行的钛钢复合板必须选择相应的模具在1200吨油压机上进行压头。

4、禁止利用3棍卷板机或其他加工方式进行钛钢复合板筒体的压头(拖头)制作。

五、钛钢复合板筒体卷制、校圆制作:1、卷板机辊面必须清理干净。

2、筒体卷制、校圆前必须对板面污染物的检查,对损坏的贴纸必须重新贴实。

3、准备好相应的内外样板。

4、操作人员必须是能熟练掌握该卷板机的性能。

禁止其他非专业人员操作。

5、尽量减少筒体来回在卷制过程中的次数。

6、严格控制钛钢复合板筒体的组对错边量。

7、禁止强行组对,禁止使用大的榔头对筒体进行敲打和锤击。

8、对于直径较大的筒体必须吊辊进行卷制和校圆。

9、交检,对有要求带产品试板的必须要按规定执行。

10、认真做好每节筒体的展长记录,并为后续的环缝、封头组对有一个好的配对工作。

六、基层焊接时对边缘复层的保护、焊接:1、钛钢复合板设备采用手工焊条电弧焊焊接内侧坡口焊缝时应用紫铜板或刷防护剂等方法对边缘复层进行有效的保护,防止飞溅伤及复层表面。

2、复合板设备采用手工氩弧焊接碳钢部打底时,背面必须氩气保护。

3、在基层焊接时同样也要严格控制线能量,控制层间温度,防止在基层的焊接过程中出现焊缝区域的分层。

七、贴条的选材和成形:1、工作条件恶劣和较重要的复合板设备,贴条应选用比母材塑性好、杂质元素含量少的材料。

如复层为TA2时,贴条应选用TA1;复层为TA9时,贴条应选用与之相匹配的材料(具体按工艺文件规定执行)。

2、贴条在压制成形前时,加热温度不能太高(钛材为250- 350℃),不得发生任何氧化现象。

在压制贴条时应注意对贴条表面的保护,模具的清理,防止铁离子污染。

3、对成形的贴条必须对圆弧处进行100%着色检查,如有裂纹、凹坑等缺陷则必须进行补焊并检查合格后方可使用。

八、贴条前的要求:1、必须在相关划线开孔、钢焊结束合格后进行。

包括接管、人孔、设备法兰等。

2、整个筒体内表面(含基层焊缝凹槽内)的污染物应先进行彻底清理干净。

3、贴条、垫板和复层焊接区域应抛光处理表面氧化物,然后用绸布或毛刷蘸丙酮清理干净,必要时可以用强力电吹风机吹扫,表面不得有绸丝或刷毛残留。

4、任何焊接(TIG)必须在清理后的4小时内进行,否则应重新进行清理。

九、焊接环境:1、操作人员必须戴干净脚套、手套等防护用品。

2、贴条焊接时不能用电风扇、压缩空气等设施对筒内进行强烈通风。

3、焊丝必须用丙酮擦洗且应妥当放置,不能脚踩弄脏。

4、焊机地线不能直接压在复层表面上,以免打弧。

5、施焊区域相对独立、封闭,有条件可以做围挡。

十、贴条的组配点焊:1、贴条组配点焊时必须保证焊接区域干净,保证贴条与筒体复层的配合间隙。

2、在配合间隙大于0.5mm时,必须用千斤顶等工装压紧贴实。

3、在有间隙时不得采用通过锤击热定位点的方式消除间隙,确保定位焊点为银白色。

4、在贴条下有垫板时,应先将垫板点焊固定,要求垫板不得高于复层表面。

5、钛复层与钛贴条之间的定位点焊间距约50mm,贴条左右两条焊缝的定位焊点应相互错开,定位焊时应尽量不要加焊丝。

十一、焊接工艺:1、复合板设备贴条(含接管衬垫)焊接工艺必须按焊接工艺卡执行。

如有特殊规定,应满足特殊规定要求。

2、对工作条件恶劣和重要的复合板设备焊接一般分两层焊接,第一层自熔,第二层填丝;焊丝应选用比母材塑性好、杂质元素含量少的牌号,直径大小要合适。

(具体的焊丝牌号及规格应严格按焊接工艺卡执行)。

3、焊接电流不宜过大(一般不超过200A),焊接速度应尽量快(一般要求达到20-30cm/min),严格控制焊接层间温度小于60℃,否则会使焊接区域的基层和复层的结合强度降低而脱落,甚至会时钢基层熔化而严重影响贴条的焊接性能。

4、环焊缝、封头贴条焊接时,应采用上坡焊或平焊位置,严禁采用下坡焊。

十二、焊接保护:1、复合板贴条焊接必须对焊缝和热影响区高温区域进行惰性气体保护。

2、正面用形状和尺寸合适的保护罩通气保护,背面从合适的检漏孔位置通氩气充气保护。

3、保护罩使用时,应紧贴焊枪并随焊枪移动,但不能影响焊枪的运动。

4、使用过程中,保护罩不能侧移,更不能离开贴条表面。

5、打底焊道和盖面焊道不允许存在任何氧化现象。

若有氧化现象,必须进行打磨去除重新施焊。

6、焊丝头存在氧化现象,则再次焊接前必须去除氧化部分,包括点焊过程中出现的氧化。

十三、钛钢复合板筒体、封头接管划线开孔:1、根据图纸的管口方位确定位置划线。

2、做好管口位置的标示,签字交检。

3、可以采用氧气、乙炔火焰切割开孔。

4、一般是从外往里进行开孔,对于壁厚比较厚的钛钢复合板必须先用手枪电钻开一个φ6气割穿透孔,并做好复层防飞溅保护。

5、结合所配接管的外圆尺寸对设备管孔坡口进行实物一对一的修割与打磨。

6、对设备管口复层进行剔边加工,一般采用φ100角磨机加工剔边。

7、以上工序必须在贴条前完成。

十四、衬管与衬垫、衬环、翻边的加工:1、大于φ108的钛衬管都是卷制成型,小于φ108的钛衬管是无缝管,下料时注意钛材的轧制方向以及钛材的表面保护。

2、卷制过程中要求对衬管的椭圆度和焊缝棱角度的控制,防止接管与衬管组装间隙过大。

3、所有钢接管、人孔、凸圆、AB类焊缝都必须钻检漏孔和并且提前TIG焊接好检漏嘴。

禁止开在应力集中的位置,如丁字头。

4、钛衬垫、钛衬环、翻边的下料必须在水刀上进行,并留有余量在车床上加工。

禁止利用氧、乙炔气割。

5、所有钢接管、人孔、凸圆、钛衬管等部件必须在衬管插入焊接前修割好相贯线,清理尖角、毛刺、拐角修磨R弧。

备注:衬管、翻边的焊接质量也是重中之中,设备的泄漏也会在此位置出现!十五、复层对接接头、加强盖板1、统计钛贴条焊缝接头的数量,根据汇总结果剪切下料加强盖板的数量。

2、加强盖板必须预先根据不同的贴条结构利用模具压制加工成型好,并且检验合格。

3、在加强盖板组装、焊接时应严格按照前面钛贴条的工艺执行。

十六、银钎焊:1、银钎焊的作用只是做焊缝泄漏检验是的一种密封作用。

2、银钎焊只能是在钛与钢之间的焊接,不能作为其他强度焊接方法的选择。

3、银钎焊焊接不同于其他的焊接方法,必须指定专门培训合格的人员进行焊接。

4、银焊丝直径在φ2.0 、盘丝、电流在180A-200A 。

5、银钎焊缝在钛钢复合板设备热处理等消除应力处理时有局部开裂现象发生是属于正常现象。

注意:由于纯银价格6元/克,并不是所有的钛钢复合板设备都使用此工艺十七、钛钢设备密封面的保护:1、对图纸上规定钛密封面ASME水线要求的必须进行加工。

2、对图纸上规定钛密封面阳极化保护的必须进行处理。

3、对焊接好的钛接管等密封面必须进行胶带保护。

4、在所有焊接是禁止把接地线连接在密封面上。

5、对使用环境恶劣的设备要求做蓝点试验,不合格的区域必须抛光处理。

6、在钛钢复合板设备发货前必须对所有设备管口进行密封面的包扎保护。

7、在设备流转、运输等过程中禁止一切利用设备上的接管等部件作为起吊点,防止对密封面的碰撞。

十八、泄漏等缺陷的返修:1、首先确定泄漏位置,并做好泄漏标记。

2、焊接工艺人员根据泄漏缺陷产生的原因,制定严格、可靠的返修方案。

3、所有参加返修人员都应严格按照返修工艺执行,禁止带压、带水等直接影响到返修质量的进行返修。

4、返修时检验员必须在现场全程跟踪监督。

十九、焊接检验:1、垫条、翻边、贴条、盖板焊后检查采用以下方法:a目视检查(表面颜色)b 着色渗透检验c 通气试验2、带有夹套的设备必须在设备筒体打压合格后再套装。

3、铆工和焊接等相关制作人员不得以任何理由对工艺员、检验员提出影响质量问题的整改要求提出争辩、推诿。

4、检验员详细作好操作人员的记录并存档,有权对违反工艺的人员进行停止下到工序的制作以及经济处罚。

5、车间对清理、焊接和冷作等重要操作岗位应定人定岗。

补充:1、钛螺钉的焊接必须是用钢螺栓紧固后焊接2、试压时间必须延长3、测温管的焊缝余高控制4、锆材的贴条形式不适用Ω结构。