科特尔-模具制程检验QC工程图

QC工程图简介 ppt课件

2021/3/26

QC工程图简介 ppt课件

4

• 实际上,QC工程表必须详细说明整个制程包括从进料、

加工过程、组装、出货以及定期性检查的各个过程中,对 会造成不符客户需求的特性,应采用的监视及管制办法, 并以此作为实际参与的职工行事的依据。在正式量产中 QC工程表对需要进行管制的特性值,提供了制程进行各 种监控及管制的方法说明。但是QC工程表不能替代作业 人员操作依据的作业指导书,作业指导书还是必须详细实 际有效的操作程序书面化。凡产品的原型制作、样品试样 及量产均须事先完成QC工程表的制作。

9

QC 工程表制作步骤

• 制程记号:操作○,品质检验◇,数量检验□,运搬 ,

储存 ;

• 制程编号:作业顺序;便于追踪之用。 • 加工厂所:作业所属车间; • 制程名称:作业名称;在 制造流程图上叙述有关制造系

统、次系统、组建的所有步骤。

• 设备名称:作业使用设备; • 管制条件:管制项目的规格及标准。 • 品质特性:管制项目的名称;

2021/3/26

QC工程图简介 ppt课件

5

• QC工程表在整个产品寿命周期里,都应加以维持并被使

用。在产品寿命周期中的初期,它主要的目的是将制程管 制的初步方案加以书面化与进行沟通之用,。然后,它引 导我们告诉我们在制造中如何进行制程管制及确保产品质 量。最后阶段,它仍是书面文件,反映出现行的管制方法 以及所使用的量测系统。当量测方法及管制方法有所改善 后,QC工程表也应随之更新。

FMEA的等级决定。

2021/3/26

QC工程图简介 ppt课件

11

2021/3/26

QC工程图简介 ppt课件

12

2021/3/26

QC工程图简介 ppt课件

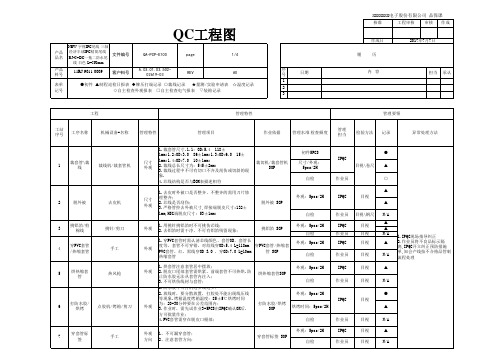

QC工程图样板格式

2、成型后外观不可有缺料、压伤套管、压伤线材 等不良现象;

成型SR(Y型) SOP

3、尺寸要求:120±2mm

外观:5pcs/2H 自检

外观/功能:

1.打端子铆高/铆宽/拉力需符合标准要求,参照

5pcs/2H

10

比剪芯线/ 半自动打端子机/比剪治 外观 SOP进行确认;

打端子

具/剪刀

尺寸 2.端子前端需平齐;

比剪芯线/打端子 SOP

外观/功能: 5pcs/2H

自检

11

检端子

放大镜

外观

1、打完后的端子必须全检; 2、端子不可有变形/露铜丝/功能区无铜丝/包胶/ 端子刮伤/卡点下陷/压着过高或过低.不良品分开 放置不可流入下工站;

检端子 SOP

外观:5pcs/2H 自检

12

穿套管/穿 HSG

手工

外观 功能

1、穿HSG过程中员工需严格区分芯线颜色顺序, 不可有线序穿错,端子穿不到位等不良现象; 2、端子穿入HSG后员工需检查是否有芯线单根受 力现象;

管 SOP

热缩套管

外观:5pcs/2H 自检

外观:5pcs/2H

自检

IPQC 作业员

IPQC

作业员

目视 目视 目视

目视

▲

▲

N/A 1.IPQC现场指导纠正

▲ 2.作业员将不良品标示隔 离,IPQC开立纠正预防措施

N/A

单,知会产线按不合格品管制 流程处理

1.烘套管注意套管居中摆放;

外观:5pcs/2H

IPQC

目视

▲

作业员

目视

N/A

IPQC

目视

▲

作业员

目视

N/A

2295130F2 QC工程图

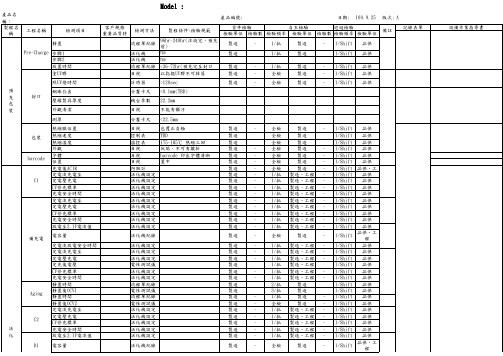

靜置 步驟1 Pre-Charge 步驟2 放置時間 塗UV膠 照UV燈時間 預 充 包 裝 封口 鋼珠凸出 壓罐製具厚度 外觀清潔 測厚 熱縮膜位置 包裝 熱縮速度 熱縮溫度 外觀 字體 位置 充電後ACIR 定電流充電至 定電壓充電 CV停充標準 充電安全時間 定電流充電至 定電壓充電 CV停充標準 充電安全時間 放電至2.1V電流值 電容量 定電流放電安全時間 定電流充電至 定電壓充電 定充後電壓 CV停充標準 充電安全時間 靜置時間 靜置後OCV1 靜置時間 靜置後OCV2 定電流充電至 定電壓充電 CV停充標準 充電安全時間 放電至2.1V電流值 電容量 定電流放電安全時間 充電後ACIR 定電流充電至 定電壓充電 定充後電壓 CV停充標準 充電安全時間 重複充放電

-

1/Shift 品保、工程 1/Shift 品保 1/Shift 品保 1/Shift 品保 1/Shift 品保 1/Shift 品保 2/Shift 品保 3/Shift 品保 1/Shift 1/Shift 1/Shift 1/Shift 品保 品保 品保 品保

-

barcode

C1

補充電

-

-

Aging

活 化

C2

D1

A

C3

-

-

活化

C5

外觀標準 表單代號:

充電後ACIR 定電流充電至 定電壓充電 定充後電壓 CV停充標準 充電安全時間 充電休息時間 放電休息時間 C2流程環境溫度 正/負極端子 正/負極絕緣貼紙 條碼標籤 熱塑膜

A

內阻計 活化機設定 活化機設定 電性測試儀 活化機設定 活化機設定 活化機設定 活化機設定 溫度計 目視 目視 目視 目視

製造 製造 製造 製造 製造 製造 製造 製造 表面金屬層無剝落或汙損 無顏色剝落或汙損 外觀無汙損且格式統一 外觀無汙損及收縮不良 製造 製造 1/批 1/批 1/批 1/批 1/批 全檢 全檢 全檢 全檢

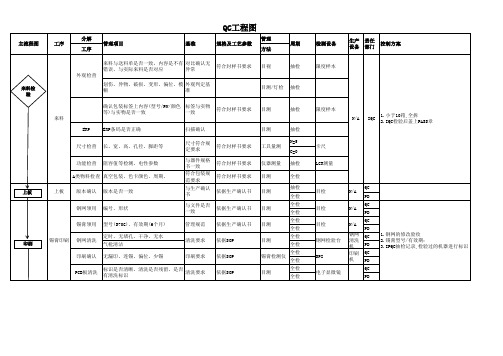

QC工程图(SMT)

每班

生产开始前 SMT班长

印刷机日常点检表

设备重新调整

刮刀使用方法&状态 刮刀使用指导书 网板的使用&清扫

符合作业指导书要求 按作业指导书SMT-W005作业

网板的使用记录

更换并报告品证部,不能更换时生产计划变更.

8

◎

chip着装

chip着装

SMT生产现场 贴片机

着装

按作业指导书SMW-W010作业 符合作业指导书要求 着装物料无误,位置无误

XX电子有限公司

文书编号: ( 1 / 2 )

QC工程图 QC工程图

客户名称 适用区分 通用 产品名称 SMT贴片作业 品质保证部 □ 保管 管 管理项目

型号 数量 规格 符合BOM要求

型

号

通用 品证部/生产部/生产管理部/业务部/技术部

样件试作

▲ 准备 序 工作内容

材料接收确认

量产试作

◎ 机械加工

SMT生产现场

印刷及贴片状态

防止印刷不良及贴片不良 无上浮,偏斜,漏贴,短路, 全数 直立,错料,锡量适宜

每次

SMT班长

SPC控制表

向品证部报告,发行异常联络书,停线调整设备, 生产计划变更.

10

◎

硬化炉

焊锡/红胶 硬化处理SMT生产现场 硬化炉

炉温曲线

满足焊接要求

符合作业指导书SMT-W009要求 每周

回温时间

防止部品性能的变化

锡膏 放置车间4小时以上 全数 红胶 放置车间12小时以上

每次

锡膏/红胶 表面贴附的回温管理标签 重新按要求回温,生产计划的变更

6

◎

基板输送

基板输送

SMT生产现场 基板供料机

QC工程图

正常使用;

2.

PD 刷胶后检查胶水必须在芯中间位置;3.

使用H开头芯片时需通知技术更找加厚钢

网刷胶

插散热片

插散热片

插散热片

散热片型号是否与要求一致(高/ 矮)

文件要求

依据SOP

目视

PD全检 夹具套板

夹具 套板

PD

1.使用圆柱电容需使用矮散热片; 2.使用固态电容配高散热片; 3.技术员每天检查夹具是否有松动

2.老化测试

N/A

PD/OQ C

WI-QC-018 Rev:00

清洗要求

依据SOP

目测

抽检

目测 工具量测 仪器测量

抽检 N=5 C=0 抽检

目测

全检

目测

抽检 全检

目测

全检 全检

目测

全检 全检

目测

全检 全检

锡膏检测仪 全检 全检

目测

全检 全检

检测设备

生产 设备

责任 部门

控制方案

限度样本

限度样本

N/A

IQC

1.小于10箱,全拆 2.IQC检验后盖上PASS章

卡尺 LCR测量

等)与实物是否一致

一致

符合封样书要求

ERP

ERP条码是否正确

扫描确认

尺寸检查 长、宽、高、孔径、脚距等 功能检查 阻容值等检测,电性参数 A类物料检查 真空包装、色卡颜色、周期、 上板 版本确认 版本是否一致 钢网领用 编号、形状

尺寸符合规 定要求

符合封样书要求

与器件规格 书一致

符合包装规 范要求

与生产确认 书

软件检测 QC抽检 X-RAY

PD QC

1.首件或换线确认物料时,记录厂商, 周期以及确认人 2.IPQC全检项次需填写记录、抽检项次 以每两小时抽检4PCS并作好相关记录

004QC工程图

执行者

书面记录

十八

通断性能测试

工序质量检验标准

巡检规范

产品检验与不合格管理程序

产品老化作业指导书

测试台

绝缘垫

性能

符合性能测试之要求

√

√

巡检2H自检Leabharlann 每件首件2件内目测

稳压仪

车间主任

巡检员

操作工

检验记录表

首件封样表

设备保养表

生产日报表

外观

符合部品检验基准书外观之要求

√

标识

符合电气标识要求

√

√

十九

文件编号

版次

A1

序号

流程

工程名称

作业标准/依据

设备

工装

夹具

管制项目

规格值/要求说明

管制方法

首检

自检

巡检

监控频率

检测仪器

执行者

书面记录

五

精车抛光

抛光作业规程

精车作业规程

设备管理程序

工序质量检验标准

首件封样

巡检规范

产品检验与不合格管理程序

精车

抛光机

手提磨

锉刀

工艺标准

按注塑工艺规范执行

√

巡检2H

自检/每件

√

溶液配方

按配方工艺标准执行

√

糙度

按糙度检验标准执行

√

√

七

喷涂

喷涂作业规程

设备管理程序

工序质量检验标准

首件封样

巡检规范

产品检验与不合格管理程序

喷涂线

喷漆枪

材质

符合BOM文件或与工程样板一致

√

巡检2H

自检/每件

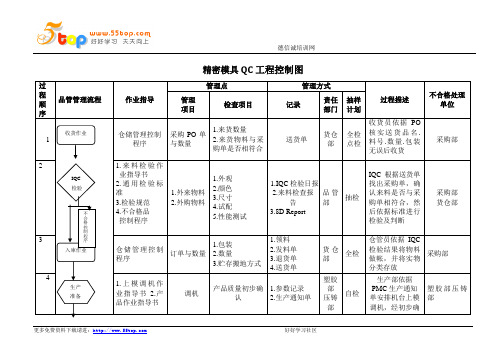

精密模具QC工程控制图

德信诚培训网精密模具QC 工程控制图过程 顺序品管管理流程 作业指导管理点管理方式 过程描述不合格处理单位管理 项目检查项目记录责任部门 抽样 计划1仓储管理控制程序 采购PO 单与数量1.来货数量2.来货物料与采购单是否相符合送货单货仓部全检 点检 收货员依据PO核实送货品名.料号.数量.包装无误后收货采购部21.来料检验作业指导书2.通用检验标准3.检验规范4.不合格品 控制程序1.外来物料2.外购物料1.外观2.颜色3.尺寸4.试配5.性能测试1.IQC 检验日报2.来料检查报告3.8D Report品管部 抽检IQC 根据送货单找出采购单,确认来料是否与采购单相符合,然后依据标准进行检验及判断采购部 货仓部3仓储管理控制程序订单与数量 1.包装2.数量3.贮存搬地方式 1.领料 2.发料单 3.退货单4.送货单货仓部 全检仓管员依据IQC 检验结果将物料做帐,并将实物分类存放 采购部41.上模调机作业指导书2.产品作业指导书调机产品质量初步确认 1.参数记录2.生产通知单塑胶部 压铸部自检生产部依据PMC 生产通知单安排机台上模调机,经初步确塑胶部压铸部生产 准备收货作业入庫作业IQC 检验不合格控制程序认合格送检51.IPQC 检验作业规范2.成品检验规范1.塑胶/五金通用检验标准1.机台参数2.产品质量1.外观2.颜色3.尺寸4.试配5.性能测试首件检查报告品管部全检QC 组长或指定QC 根据生产部送检找出客户确认样板核对送检产品,OK 签名确认塑胶部压铸部61.IPQC 检验作业规范2.成品检验规范3.塑胶/五金通用检验标准1.机台参数2.完成工序产品检查 1.外观2.颜色3.尺寸4.试配5.性能测试 1.IPQC 巡检报告 2.品质异常处理单品管部 抽检 点检IPQC 根据首检样板及检验规范每两小时最少巡回检查一次,出现异常时,开出异常处理单通知生产部改善塑胶部压铸部7加工作业规范1.包规格要求2.数量 1.批量数量一致2.不可短装/多装/混装1.生产自主检查表查表2.生产日统计表 塑胶部压铸部自检员工对生产出来产品,经加工完成并自检没有问题,按包装要求进行每个产品保护。

模具加工QC工程图

制定日期: 記錄

反應計劃

工作日報表

返修/特採/重工

半成品檢驗總表 工作日報表

返修/特採/重工 返修/特採/重工

工作日報表

返修/特採/重工

工作日報表 半成品檢驗總表

返修/特採/重工

工作日報表

返修/特採/重工

工作日報表

返修/特採/重工

工作日報表

1. 成品檢驗報告 2.成品檢驗總表

返修/特採/重工

出貨單

順組

工具/設備 卡尺

2 備料加工 備料組

銑床 CNC,卡尺

3 半成品檢驗 品管 4 熱處理/超冷 外包商 5 粗磨加工 備料組

卡尺 大水磨 分厘卡

6 粗割加工

線割

線割機

7 精磨加工 備料組 8 半成品檢驗 備料組

9 精修加工

線割

10 放電加工 研磨組 11 掃邊加工 研磨組

放電機操作規範 1.成型研磨作業規範 2. 研磨機操作規範

製程終檢管制程序

出貨管理程序 出貨管理程序

檢驗頻率 每批 每PCS 每PCS

每PCS 每PCS 每PCS 每PCS 每PCS

每PCS 每PCS 每PCS 每批 每批

檢驗方式 測量

測量

測量

測量

測量

測量 測量 測量 測量 測量 測量 測量 測量 目視 目視

尺寸、光潔度 尺寸、光潔度

尺寸 數量、標識 品名,規格,數量

製表:

管制標準 進料檢驗規範 1. 水磨機操作規範 2. CNC操作規範 製程終檢管制程序 委外加工作業規範 水磨機操作規範 C程式操作規範 2. 線切割操作規範 水磨機操作規範 製程終檢管制程序 C程式操作規範 2. 線切割操作規範

大水磨 分厘卡 高度規、分厘卡

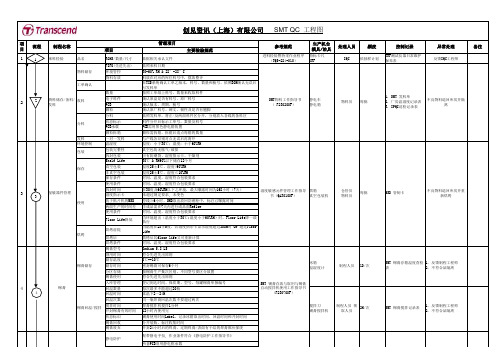

SMT_QC工程图

主要检验规范1来料检验品名ROHS/数量/尺寸依据相关承认文件进料检验暨特采作业程序(TQS-224-010)游标卡尺XRFIQC依抽样计划反馈IQC工程师FIFO(先进先出)依照来料日期环境管控30-60% RH & 22°-28°C物料存放料放在对应的库位料号中,摆放整齐工单确认在TIS系统确认工单之版本,料号,数量和板号,依照BOM确认无误后写发料单数量按照工单纸上料号、数量来收取料件电子料件确认原盘是否有料号、原厂料号PCB 确认版本、周期、板号颗粒确认原厂料号、碑文、极性及是否有翘脚分料依照发料单,将正/反两面料件区分开,分别放入各线的备料区状态标示料件分开后标示工单号,数量及料号PCB承载PCB需用黑色静电箱装置颗粒拆箱颗粒需拆箱,拆箱后清点每箱的数量发料一对一发料与产线各站别对点无误后再离开环境控制温湿度温度:小于30℃;湿度:小于60%RH 包装完整性真空包装无胀气/破损拆封包装应有防潮袋、湿度指示卡、干燥剂Shelf Life 30℃ & RH90%以下储存12个月真空包装温度25±5℃、湿度<90%RH 非真空包装温度25±5℃、湿度≤10%RH 保存条件时间,温度,湿度符合包装要求使用条件时间,温度,湿度符合包装要求拆封时间在30度及60%RH以下之环境,最大曝露时间为168小时(7天)湿度指示卡未超过规定要求, 未变色装于贴片机的MSD 停线≥6小时,SMD取出放回防潮柜中,标注已曝露时间两面生产的时间差半成品需在7天内进行成品面Reflow 使用条件时间,温度,湿度符合包装要求Floor Life降低当环境超出(温度小于30℃;湿度小于60%RH)时,Floor Life降一级执行烘烤前提当温度在23±5度,若湿度指示卡显示湿度超过30RH时 Or 超过Floor Life烘烤后烘烤后其floor life又可重新计算烘烤条件时间,温度,湿度符合包装要求锡膏型号Indium 5.8 LS 领用时间符合先进先出原则储存温度0℃--10℃储存时间密封锡膏可保存6个月分区存储按锡膏生产批次区别,不同型号要区分放置锡膏使用符合先进先出原则入库管理登记到达时间、保质期、型号,每罐锡膏单独编号回温数量每次最多不能超过20瓶回温时间常温下2~24H回温次数同一瓶焊膏回温次数不要超过两次搅拌时间焊膏搅拌机搅拌1分钟开封锡膏有效时间12小时内使用完状态标识锡膏使用时间Label,记录冰箱取出时间、回温时间和开封时间锡膏回收分开装瓶,标注收集时间锡膏废弃开封24小时后的焊膏、过期焊膏/表面有干结的焊膏都应报废配带静电手扣, 作业条件符合《静电防护工作指导书》所备PCB须用静电框承载仓管员物料员烘烤物料储存/备料/发料收料分料物料储存包装物料员每批SMT 锡膏存放与取用与锡膏自动搅拌机使用工作指导书(F230700F)湿度敏感元件管理工作指导书(QA30100F)1D/次冰箱温湿度计制程人员烘箱真空包装机每批不良物料退回库房并重新烘烤静电车静电箱43管理项目生产机台模具/治具处理人员参考规范项目项目流程22H/次XRF测试仪器日常维护保养表1. SMT 发料单2. 厂房温湿度记录表3. IPQC巡检记录表SMT物料工作指导书( F230200F)备注频度异常处理控制记录不良物料退回库房并隔离制程名称静电防护保存使用锡膏储存锡膏回温/搅拌锡膏湿敏器件管理1. 反馈制程工程师2. 不符合品隔离MSD 管制卡SMT 锡膏搅拌记录表制程人员 领取人员1. 反馈制程工程师2. 不符合品隔离SMT 锡膏存箱温度查检表搅拌刀锡膏搅拌机创见资讯(上海)有限公司 SMT QC 工程图o k N O N NG N ok 2NGNG 4132佩戴手套手指不能接触焊盘及金手指真空包装真空包装无胀气/破损核对来料PCB料号、厂商、版本号、周期等是否符合工单要求金手指高温胶带金手指双面有防焊胶带被覆盖外观质量无丝印、破损、划伤、变形、分层、色差等现象方向同钢网方向一致位置整齐,到位动作禁止往正在运转的静电框中装板使用双手放静电框至送板机,保持静电框平衡不可以在送板机的出框轨道装板轨道宽度不能卡板/掉板,灵活进出环境管控印刷环境30-60% RH & 22°-28°C型号钢网型号/版本张力≥30 N/CM开孔同PCB吻合厚度常用厚度0.12mm,0201零件使用0.10mm自动擦网频率3-6 Pannel/次,以保证印刷质量为准自动擦拭方式湿擦/干擦/真空吸手动擦网频率依照SPI印刷质量反馈刮刀类型长(35cm)/短(25cm)钢片刮刀,60度刮刀速度25-100mm/s刮刀压力 3.0~8.0kg脱膜速度0.3~2.0mm/s脱膜距离0.0~5.0mm支撑治具半成品使用81MM高度治具,成品使用80MM高度治具架设DEK顶Pin钢网厚度0.12mm锡膏搅拌使用前充分搅拌,用刮刀顺时针均匀搅拌,直到焊膏为流状物为止锡膏添加少量多次时效性印刷焊膏后的印制板在4小时内Reflow时效性印刷间隔超过1小时,需将焊膏回收锡膏更换不同的焊膏绝对不能混用,更换不同型号焊膏时,应彻底清洗钢网和刮刀PCB洗板先擦拭再清洗清洗溶液无水乙醇无金手指PCB可使用超声波清洗机清洗Mark标示在清洗OK板上做Mark追踪炉后品质情况钢网清洗频率上线前、下线后、连续生产12H后、停线超过4小时钢网湿洗时间一般5-10分钟钢网干洗时间一般5-10分钟清洗检查孔壁清洁情况,确认无残留物检视频率100%丝印质量依照《SPI检测PCB板不良时的处理流程》当检测到不良时需确认是否为真正的不良,并按照不良处理流程处理经修理过后的产品须重新测试不合格数目同一不良现象连续出现5panel,需反馈给SPI/制程/设备工程处理关键位置BGA/QFP/排阻锡膏厚度0.09mm~0.19mm之间静电防护配带静电手扣, 作业条件符合《静电防护工作指导书》贴片程序参数MARK, 坐标设定,元件参数,取料参数,识别参数等贴片位置符合BOM贴片质量参照焊点工艺标准如实填写上料和换料记录表上料和换料须由巡线/主任确认后才可推入机器生产并填写记录表物料正确性符合工单纸/BOM要求料带一端有主任签名且为原料盘装料使用其它料盘但已将原料号撕毁,且注明现使用料号并签名料号/碑文颗粒是否与工单相符自动刮锡膏机操作工作指导书(F233100F)SMT 送板机 & MAGAZIN & Buffer操作 工作指导书(F233000F)SPI丝印质量SMT GX11标准作业工作指导书(F232900F)SMT生产CM602 标准作业工作指导书(F231400F)SMT 生产换线表DEK操作员上板机静电框5 67 8制程人员DEK操作员设备工程师设备操作员程式分料泛用机分料上料记录DEK钢网气枪橡胶搅拌刀擦拭纸张力计SPI钢网SMT 钢板清洗机操作与保养工作指导书( F231100F)洗板治具钢网清洗机PCB/钢网清洗1. 反馈制程工程师2. 不符合品隔离PCB检查参数设置丝网印刷PCB装载送板机锡膏钢板清洗机日保养记录表1. 反馈制程工程师2. 不符合品隔离1. 首件2. 2H/次抽检1. SMT 生产换线表2. IPQC巡检记录表每PCS1. 首件2. 每PCS1. 反馈SPI人员2.反馈制程工程师 3.不符合品隔离1.1Cycle/次2.1Day/次反馈设备工程师不良物料退回库房并隔离SMT 生产换线表制程工程师DEK操作员DEK操作员SPI 人员颗粒不合格处理上料SPI(锡膏检测)工作指导书( F231300F)1.首件高速机设备工程师贴片1. 不良物料退回库房并隔离 2. 反馈设备工程师换线换料确认表SMT 生产换线表换线换料确认表1. 首件5678OKNG极性上线前确认每盘颗粒的极性首件核对符合BOMX-RAY 无偏位,连锡现象关键位置BGA/QFP/Flash/CTL位置不可有反向检视频率100%检视手动按压特定要求位置,如Connector,USB等无偏位,反向,翘高等现象禁止手摆没有碑文的料件手摆散料PCBA需标示,提醒目检重点检查,且需IPQC确认签字FLASH,BGA散料需置防于Tray盘以免损伤接口散料需按放置于同一平面上不可堆叠以免损伤PIN脚不合格处理修正/洗板温度设定与WI一致链条速度与WI一致,一般半成品90cm/min,成品面85cm/min 程序名称依PCB料号,分半成品/成品升温速率< 2.5℃/秒降温速率< 5.0℃/秒Soaking 150℃~210℃,60~120秒熔锡时间>217℃,45~75秒peak-temp245±10℃1次/天一个板长BGA类产品需开启氮气首件检查符合BOM/工单纸PCB外观参照外观检验规范焊点情况参照焊点工艺标准撕金手指后再检视撕胶带时不允许使用尖锐利器(如镊子,美工刀等)工作台上只允许单一工单的产品产品不允许堆叠放置不同产品承载容器、承载方式不同不良品隔离良品与不良品需区分放置不良品标示不良品须在板边粘别不良标签(不可贴至V-CUT处)半成品颗粒空焊空焊颗粒,需粘贴高温胶带,防止二次过炉掉件配戴手套/使用离子风扇使用防静电周转工具配带静电手扣, 作业条件符合《静电防护工作指导书》使用防静电周转工具符合BOM,ROHS 符合焊点工艺标准清洁干净, 无残留物、起泡、发黄同一产品不得超过5次标示工单号,日期,数量,线别等内容双面板的PCBA在7天内完成第二次回流焊无掉板、撞件、刮伤现象使用防静电周转工具15半成品仓2010/7/81312SMT生产(目检)工作指导书(F232100F)SMT IPQC工作指导书(F230800F)SMT 热风炉操作 工作指导书(F232200F)制造部维修电烙铁操作使用及保养工作指导书(FA30300F)SMT生产(目检)工作指导书(F232100F)9GSM(炉前QC)10PCBA维修电烙铁热风枪镊子防静电刷11QC目检离子风扇罩板放大镜产品存放返修次数状态标识泛用机维修员QC 目检1.首件2.每PCS维修日报表SMT 目检不良记录表每批外观质量手摆料Profile测量频率颗粒散料存放手摆料件1.首件2.每批/1k3.每PCS1. 反馈制程工程师2. 不符合品隔离1. 首件2. 1D/次炉温曲线1. X-RAY首件测试记录表2. 手摆料件跟踪记录表IPQC巡检记录表1. 首件2. 抽检/批1. 反馈制程工程师2. 不符合品隔离1. 不符合品隔离2.要求目检全检不符合品隔离揭防焊胶带首件检查静电防护静电防护回流焊转板物料正确性维修质量抽检巡检BTUKIC 测温仪测温板安装KIC软体电脑制程工程师设备操作员开启氮气过板间隙炉温程式SMT 生产换线表1. 反馈制程工程师2. 不符合品隔离2. 每PCS 镊子X-Ray炉前QC转板人员每批产品防护静电防护IPQCSMT TRANSFER TO测试工作指导书(F232600F)放大镜IPQC 符号说明静电周转车反馈主任状态标识时效性14C/O单V 1.0制订日期:制订/核准版本::核对 :品管检验 :制造检验 :作业10NGOKNG91311121415NG制订/核准制作人员:核准:LEAROKNG OKNGNGNG N GNG OK。

QC工程图

AA 符合规范 X-bar chart

每批

物料在储存期没有发生变质,如发现

/

温湿度记录表 仓管员

倉儲管理程序

异常马上开立《 库存重检明细表》 报品保再检验、判定,依照检验结

果标示、隔离、处理

100%

领料单

领料员

仓库管理制度 发现异常马上通知仓库处理

100%

生产记录 标准产能表

IPQC制程巡检表ቤተ መጻሕፍቲ ባይዱ

组长 IPQC

特性 分类 流程

图

零件 过程 编号

过程名称 操作描述

投入生 投入检 产设施 验设施

过程管理项目

管理特性

产品管理项目

产品 /过程/规范 /公差

7.1

裁端子(線 外作業)

电动冲床

/

物料流动状态标识

外觀

要求端子无多PIN或少PIN、变形. 要求端子無鍍金跑位、漏鍍、色差及 變形等不良現象. 现品票填写正确完整.

/ 物料流动状态标识

外觀/尺寸 外觀 外觀

要求端子定位后無未壓到位、壓傷、 變形等不良,端子料帶要折乾淨. 现品票填写正确完整

AA 符合SOP

符合 检验规范要求

要求屏蔽罩無變形、壓傷、刮傷等不 良. 现品票填写正确完整

AA 符合SOP

屏蔽罩不能有變形等不良,且與膠芯須 扣到位 现品票填写正确完整

AA 符合SOP

功能:电性测试合格、机械测试合格 、环境测试合格、环保测试合格、膜 厚合格

、EE

包裝:數量正確,標簽正確、清晰

AA、EE

每批

依照抽样 计划

进料检验报告

开立《质量异常处理单》报上级裁

IQC

进料检验规范/工 程图面

QC工程图

QC工程图工图制作人审核批准DST-QA-00006-00判定方法管制要求和BOM单,套料单相符ROHS物料标识正确,作好相关的ESD防护和BOM单,套料单相符符合产品相关要求和BOM单,套料单相符贴有IQCPASS标识才可使用和BOM单,套料单相符和BOM单,套料单相符机型、钢网、版本储存温度:0℃-10℃,使用前解冻4H程序正确,贴片无偏移、欠品、反面等每次换料,上料由IPQC进行确认,核对每日对设备及接地,线体静电点检,并记录正常的无铅制程温度,实际温度不超过240度设定温度不超过260度,链速60-70cm/min按要求对炉温曲线进行测试挂于指定地方每日对设备及接地,线体静电点检,并记录元件不可破损、假焊、连锡、欠品、错件上锡情况良好、无溢胶,偏移现象及时、准确填写报表所有人员佩戴静电手环作业目视QC检验报表100%目视目视冰箱站位表/BOM单锡膏厚度测试每换钢网/次4H/次5PCS/次2H/次1次/日4H/次2H/次4H/次1次/日目视1次/批评价/测量技术万用表/LCR电桥目视半导体测试仪AQL抽样标准检验频率生产设备LCR测试仪半导体测试仪万用表卡尺等来料检来料检验验领料人工电子称BOM单套料单IQCPASS标识等工作单号数量、单位、规格钢网与版本核对3当需SMT时印刷锡膏/机器贴装作业指导书人工SMT工艺流程图锡膏印刷机/红胶锡膏/红胶储存及钢网使用方法换料记录锡膏使用规定锡膏/红胶印刷贴片程式/位置换料确认设备点检/保养炉温设定参数每印5PCS擦拭一次钢网,不可擦板、连锡、溢胶等无尘棉布4当需SMT时过回流炉回流炉炉温测试仪作业指导书回流炉温度温度曲线设备点检/保养元件5当需SMT时QC全检放大镜牙签静电手环作业指导书PCBA检验规范上锡状况QC检查报表静电防护QC产品防护6当需SMT时工程图目视橡皮筋静电测试仪100%板间须用气泡袋阻隔,尤其注意晶振的防护产品标识清晰、正确、张贴规范包装时不可太松太紧,限定每扎数量包装人员佩戴静电手环作业元件不可破损、假焊、连锡、欠品、错件上锡情况良好、无溢胶,偏移现象及时、准确填写报表QA人员佩戴静电手环作业完全符合我司外发AI要求元件不可破损、欠品、错件AI位置正确,元件规格与BOM、AI表相符包装时不可太松太紧,限定每扎数量防挤压,防静电等与BOM单相符与BOM单相符,客户要求相符按作业指导书作业,不可错件等标识清晰,正确所有人员佩戴静电手环作业元件用错、不可破损、无欠品、错件按相应的作业要求、工艺进行及时、准确填写报表佩戴静电手环作业同一不良点出现3次,立即反馈生产拉长。

QC工程图(word版)共25页文档

核准

审核

编制

版次

页次

A1

共1页第1页

工程符号:▼投料◆品质检验●加工

文件编号

TM-WIP-QM/IPQC-014

作业流程

作业特性

管制对策

作业标准

管制表单

作业流程

工程符号

工程名称

作业描述

检验重点

管制方式

管制频率

管制者

◆

│

│

确认原材料

根据配料单检查要使用的原材料是否正确

标识

目检

全检

作业员

《涂布x-bar控制图》《涂布过程巡检记录表》《机尾巡检记录》

巡检:左:3小片/h/机右:3小片/h/机

IPQC

检查涂布生产出的极片重量是否能达到工艺要求

极片重量

电子称

1大片/卷/机

作业员

巡检:1大片/卷/机

IPQC

检查涂布生产出的极片厚度是否能达到工艺要求

极片厚度

千分尺

左:5大片/5min/机右:5大片/5min/机

文件编号

TM-WIP-QM/IPQC-002

作业流程

作业特性

管制对策

作业标准

管制表单

作业流程

工程符号

工程名称

作业描述

检验重点

管制方式

管制频率

管制者

●

│

│

│

│

│

│

│

│

│

│

│

│

│

│

│

│

│

涂布放卷

检查涂布生产出的极片尺寸是否能达到工艺要求

极片尺寸

钢尺

左:5大片/5min/机右:5大片/5min/机

SMT_QC工程图

处理人员

频率

控制记录

游标卡尺

QA-PI-101 IQC工作指 引

塞规 LCR 平面测试平

IQC

依抽样计划 IQC来料检验报告

台

FIFO(先进先出) 环境管控 物料存放

数量 电子料件 PCB IC

分料

状态标示 PCB承载 IC 一对一发料 温湿度 包装完整性 拆封包装 Shelf Life 真空包装 非真空包装 保存条件 使用条件

烘烤后其floor life又可重新计算

时间,温度,湿度符合包装要求

符合先进先出原则 0℃--10℃ 密封锡膏可保存6个月 按锡膏生产批次区别,不同型号要区分放置 符合先进先出原则 登记到达时间、保质期、型号,每罐锡膏单独编 号

冰箱 温湿度计

物料员

每批 每批 1D/次

1. SMT 发料单 2. 厂房温湿度记录表 3.库存物料收发明细卡

使用防静电周转工具 配带静电手扣, 作业条件符合《静电防护工作指 导书》

需录入MES系统,对应流水号提示扫描成 与功客户提供软件表一致

良品与不良品需区分放置

SMT 下载作业指导书 下载治具 下载人员

不良品须在板边粘别不良标签(不可贴至V-CUT处)

同一不良现象连续出现3块,需反馈工程处理

与机型一致

无分板残留粉屑

项 目

流程

制程名称

1

来料检验 品名

2

物料储存

工单确认

2

2

物料储存/备料/ 收料 发料

备料

发料 环境控制 包装

保存

3

3

湿敏器件管理 使用

烘烤

锡膏储存

天珑项目 SMT QC 工程图

文件编号 文件版本

QC工程图(新)

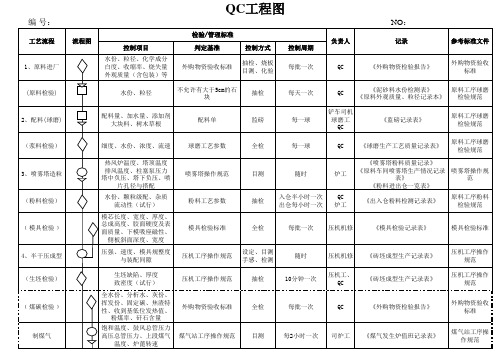

球磨工艺参数

全检

每一球

《球磨生产工艺质量记录表》

喷雾塔造粒

喷雾塔操作规范

目测

随时

炉工

《喷雾塔粉料质量记录》 《原料车间喷雾塔生产情况记录 喷雾塔操作规 范 表》 《粉料进出仓一览表》 《出入仓粉料检测记录表》 原料工序粉料 检验规范

(粉料检验)

粉料工艺参数

抽检

入仓半小时一次 出仓每小时一次

QC 炉工

细度、水份、浓度、流速 热风炉温度、塔顶温度 排风温度、柱塞泵压力 塔中负压、塔下负压、喷 片孔径与搭配 水份、颗粒级配、杂质 流动性(试行) 模芯长度、宽度、厚度、 总成高度、胶面硬度及表 面质量、下模吸座磁性、 側板斜面深度、宽度 压强、速度、模具规整度 与装配间隙 生坯缺陷、厚度 致密度(试行) 全水份、分析水、灰份、 挥发份、固定碳、焦渣特 性、收到基低位发热值、 粉煤率、矸石含量 饱和温度、鼓风总管压力 高压总管压力、上段煤气 温度、炉蓖转速

素坯检验标准

抽检

每两小时一次 每班一次

炉工 QC

1、化工料进厂

外购物资验收标准

抽检烧板、 目测、化验 全检 除铁、过筛

每批一次

QC

2、配料混匀

配料单

每一球

配料工

《熔块配料记录表》

3、熔块熔制

温度、杂质、气泡、夹生 料 膨胀系数、白度、呈色 釉面平整度、光泽度、放 射性 配料量、加水量、添加剂 、杂质

磨边检验规范 磨边水份控制要求 烘干温度控制范围

测量、手感 抽查 目测

随时 每班两次 随时 每小时一次

《磨边质量记录表》 《磨边水份抽查表》 《干燥窑运行情况及温度记录表》

出烘干窑温度、含水率 对角线

磨边水份控制要求

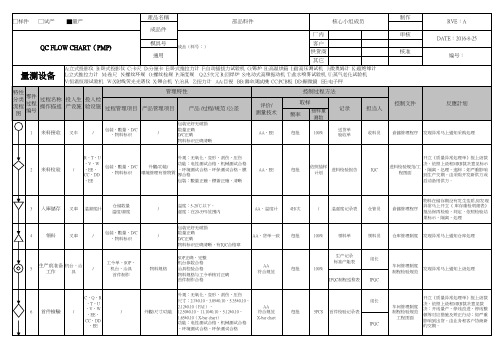

QC工程图(模板)

压片厚度

参照工艺标准

√ 5pcs/20min

千分尺

《首件产品确认表》 《极片辊压厚度记录 表》

√√

反馈上级/PE处理

千分尺

使用前归零

使用前

目视

√√

反馈计量

车间湿度

3

负极片

辊压 ★

对辊速度

晴天:25-40RH% 雨天:25-50RH%

30Hz/s

1次/h

湿度计

《温湿度记录表》

√

《首件产品确认表》 √ 1次/h 查看显示值 《制片IPQC巡检记录 √

记录形式 产品转交单

责任部门 生品 产质 √√

√√

异常处理方式

反馈QE、PE 反馈计量

车间湿度

2

正极片

辊压 对辊速度 ★

晴天:25-40RH% 雨天:25-50RH%

辊压机:30HZ

1次/h

湿度计

《温湿度记录表》

√

《首件产品确认表》 √ 1次/h 查看显示值 《制片IPQC巡检记录 √

表》

反馈技术部 生产调机

标识

烘烤温度

冷却温度

烘烤时间

真空度 换气频率

标识

冷却温度

审核:

手工检测是否虚焊 参照工艺标准

≤35mm的7个有效点 >35mm的7-9个有效点

80±5℃

8h

-0.08mpa±0.005mpa 1次/1h

参照此工序SOP ≤45℃ 40±5℃

不烘烤,真空箱结存

-0.08mpa±0.005mpa 1次/1h

5

7

291

铝带/高温胶纸 镍带/高温 胶纸

负极 裁大片

极片长度 极片间隙尺

寸 外观

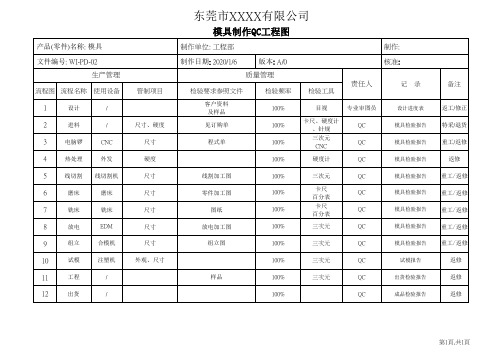

模具制作QC工程图

成品检验报告

备注

返工/修正 特采/退货 重工/返修

返修 重工/返修 重工/返修 重工/返修 重工/返修 重工/返修

返修 返修 返修

第1頁,共1頁

模具制作QC工程图

制作单位: 工程部

制作:

制作日期: 2020/1/6

版本: A/0

质量管理

检验要求参照文件

检验频率

检验工具

核准:

责任人

记录

客户资料 及样品 见订购单

程式单

100% 100% 100%

目视

专业审图员

卡尺、硬度计 、针规

QC

三次元 CNC

QC

设计进度表 模具检验报告 模具检验报告

100%

产品(零件)名称: 模具 文件编号: WI-PD-02

生产管理

流程图 流程名称 使用设备

1

设计

/

2

进料

/

3

电脑锣

CNC

4

热处理

外发

5

线切割 线切割机

6

磨床

磨床

7

铣床

铣床

8

放电

EDM

9

组立

合模机

10

试模

注塑机

11

工程

/

12

出货

/

管制项目

尺寸、硬度 尺寸 硬度 尺寸 尺寸 尺寸 尺寸 尺寸

外观、尺寸

东莞市XXXX有限公司

硬度计

QC

模具检验报告

线割加工图 零件加工图

图纸 放电加工图

100%

三次元

QC

模具检验报告

100%

卡尺 百分表

QC

模具检验报告

制程OQC工作流程图

每批次送检 每批次送检 每批P系统(http://10.0.0.6/nss10/) /OQA成品检验报告

OQA成品检验报告

OQA

1pcs/每批次送检

OQA成品检验报告

OK

检验 过程

NG

静电环或静电手套、手指 套、数显卡尺,厚薄规、 进行 检验 适配主机、电源线、 不合 过程 GPS101、直流电源、车 载多媒体、耳机、T卡、 格品 SIM卡、车充、无尘布、 管制, 去渍油、电脑、USB线. 要求

第1頁

每批次送检

OQA成品检验报告

OQA日常工作流程指引

流程

整改 NG 检验结

DATE:2012/03/11

VER:1.0

拟制

审核

批准

名称

工具

控制点

报表记录抽检箱号及重量

标准

频率

记录

OQA成品检验报告 OQA成品检验报告

检验 封箱机 结束

最终检验管理规范 包装操作规范/订单确认书/成品 检验结果再次确认、机器数量 检验规范/BOM/订单确认书 外箱状态卡上标示检验结果 AQL允许水准 机台送回暂放区 6S管理规范 通知产线领班检验结果 机型、工单、OQA检验结果 状态标示卡/OQA成品检验报告 确认 包装操作规范/订单确认书/成品 产品摆放栈板方式确认 检验规范 入库数量确认 成品入库单 状态标示卡/OQA成品检验报告/ 外观检验规范 签核成品入库单 品管签名处签名 记录产品入库履历表 产品入库明细记录表 BOM/包装操作规范/订单确认书/ 异常现象确认 成品检验规范 实际不良率确认 实际抽检不良数/总抽检数 通知生产管理人员现场确认不良 不良品批退单据签核 并签名,需会签至生产课长级以 由IPQC转单至QE进行主导处 上 由QE进行主导原因分析及长短期 理 对策制定,并判定责任部门 半小时内必须有可执行的短期对 跟进短期对策执行效果 策,无有效对策须向上反馈 确认返工数量、返工结果是否与 跟进返工结果 单据描述一致 同类异常是否二次发生,包括延 跟进长期对策时效性 伸机种 产品标签、OQA PASS标签

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验者

IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC OQC OQC IPQC IPQC FQC FQC FQC

对应表单

自检记录表 自检记录表 自检记录表 零件检验记录表 零件检验记录表 零件检验记录表

1.放电基准确认 2.放电位置确认 3.外观 1.加工位置

管制标准

须与放电图一致 须与放电图一致 放电表面需光滑,平顺 须与图纸要求相符 须与图纸要求相符 不可有毛边等外观之不良 刀具是否适当 须与图纸要求相符 不可有毛边等外观之不良 各零件不可有干涉 红丹需到位 须符合图纸要求 顶出过程中须完全回位 顶針须光滑 须符合图纸要求 各接口处不可有漏水现象 先开粗后精光 表面平整须有一定光洁度及符 合客戶要求 依组立图紙 不可撞伤,生锈等外光不良 试模后各零件尺寸不可有变形 及偏位现象 记录试模成型条件,及样品检验 报告 试模样品须符合图纸要求 样品书须客戶签回 依出货检验规格书

2

模座加工

3.闭合润滑度检查 4.外观 1.尺寸

3

钻孔加工 NC編程 前 后 模 加 工 前后模 NC加工 电极加工

2.孔径是否偏移 3.外观 1.加工程式确认 1.工件夾持方式 2.加工基准确认 3.核对程式选用刀具

1.确认放电程式,留量

4

2.外观

科特尔汽车模具实业有限公司 QC工程图

序号 流程 工序名称 放电加工 前 后 模 加 工 管制项目

模具检验记录 表 模具检验记录 表 模具检验记录 表 模具检验记录 表 模具检验记录 表 模具检验记录 表 模具检验记录 表

模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 作业指导书 作业指导书

6

顶出系统

7 8

冷卻系统 省模/拋光 总检查

2.外外观 1.結构 2.外观 1.确认各零件运作状况

材料

2.材质 3.外观 1.基准面检查 2.尺寸检查

须与图纸要求相符 不可变形,生锈等不良外观缺陷 须平整光滑 须与图纸要求相符 能顺畅滑动,不可有磨擦现象 不可有压伤、毛边、缺口等外 观不良 须与图纸相符 所加工位置須与图纸相符 不可有毛边及未倒角之不良现象 刀具及参数的确认 依工件造型选定方式 工件基准是须与程式单一致 依程式单要求裝刀 须与放电图一致 毛边须省模处理

检验者

IQC IQC IQC IQC IQC IQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC IPQC

对应表单

模胚检验报告 模胚检验报告 模胚检验报告 钢材检验报告 钢材检验报告 钢材检验报告 制程检验报告 制程检验报告 制程检验报告 制程检验报告 模具检验记录 表 模具检验记录 表 模具检验记录 表 CNC程式单 CNC程式单 CNC程式单 CNC程式单 自检记录表 自检记录表

使用仪器

校表/目视 校表/目视 目视 目视 卡尺 目视 目视 卡尺 目视 试裝 目视 目视 目视 试动作 目视 目视/试验 目视 目视 目视 目视 目视 二次元 二次元

担当者

加工者 加工者 加工者 加工者 加工者 加工者 加工者 加工者 加工者 钳工 钳工 钳工 钳工 钳工 钳工 钳工 省模員 省模員 钳工 钳工 钳工 品开 品开 品开 验模工程师

须与图纸要求相符 须与图纸要求相符 表面必须光滑,无缺角,撞伤生 銹等外观缺陷.

管制方法

依图纸检查 须附材质 保证书 全检 依图纸检查 须附材质 保证书 依抽样计划 全检 重点尺寸 全检 全检 抽检 抽检 抽检 CNC工作守則 CNC工作守則 CNC工作守則 全检 全检 全检

管制频率

每批 半年 每批 每批 半年 每批 每套 每套 每套 每套 每套 每套 每套 完成时 加工前 加工前 加工前 每件 每件

使用仪器

卡尺/內分卡 硬度计 目视 卡尺/直角卡 硬度計,光谱仪 目视 目视 卡尺/高度規 目视/试动作 目视 內分卡/针规 卡尺 目视 目视 目视 目视 目视 目视 目视

担当者

IQC IQC IQC IQC IQC IQC 钳工 钳工 钳工 钳工 钳工 钳工 钳工 编程员 NC操作员 NC操作员 NC操作员 NC操作员 NC操作员

参照标准

作业指导书 作业指导书 作业指导书 作业指导书 作业指导书 作业指导书 模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 模具验收标准 CNC程式单 CNC程式单 CNC程式单 CNC程式单 放电图 放电图

1

原材料 入厂检 验

模胚

2.材质 3.外观

1.尺寸,垂值度,平面度 须与图纸要求相符

模具检验记录 表 模具检验记录 表 模具检验记录 表 试模样品 检验報告 出货检验报告 出货检验报告 出货检验报告

模具检验表 模具检验表 试模计录表 试模计录表 模具检验表 模具检验表 模具检验表

10

试模

2.详细记录试模状况 1.试模合格报告

11

出货

2.试模样品承认书 3.总检查

审核:

批准:

管制方法

全检 全检 全检 抽检 重点尺寸 抽检 抽检 重点尺寸 抽检 全检 全检 全检 全检 全检 抽检 全检 全检 全检 全检 全检 全检 全检 全检 全检 全检

管制频率

放电時 放电時 加工完成时 零件完成时 零件完成时 零件完成时 每套 每套 每套 每套 每套 每ห้องสมุดไป่ตู้ 每套 每套 每套 每套 每套 每套 每套 每套 每套 试模时 每套 每套 每套

参照标准

放电图 放电图 线割图 线割图 检验规格书 检验规格书 检验规格书 检验规格书

4

线切割

2.尺寸 3.外观 1.加工条件选用

铣床加工

2.尺寸,加工位置 3.外观 1.配合尺寸干涉狀況 2.前后模密合度 1.施工狀況 2.顶出润滑 3.顶针须完全回位 1.依图加工 2.漏水测试 1.拋光步驟

5

合模

科特尔汽车模具实业有限公司 QC工程图

产品类型 NO. 1 2 3 序号 版本 A B C 流程 工序名称 管制项目

1.模胚尺寸

模具 制/修定日期 2016.07.25

制定部门

品质部

页次 制/修定内容摘要

第一页,共二页

文件编号

2016-07

新制定 经ISO 9001(2000)认证审核,将作业管制区分为担当者与检验者 管制标准