燃气轮机系统仿真工具

基于ANSYS下的燃气燃烧仿真

基于ANSYS下的燃气燃烧仿真

燃气燃烧是一种重要的能源转换过程,广泛应用于燃气轮机、热电联产系统、工业锅

炉和燃气热风炉等热工设备中。

为了提高燃气燃烧系统的效率和安全性,需要进行仿真分

析来研究燃气燃烧的物理过程和燃烧性能。

ANSYS是一种广泛应用的有限元分析软件,可

以用于燃气燃烧系统的仿真研究。

本文将介绍基于ANSYS下的燃气燃烧仿真技术及其应

用。

燃气燃烧系统的仿真分析通常包括燃气和空气的混合、点火、燃烧、热传导和流动等

多个物理过程。

在ANSYS中,可以通过多物理场耦合分析来模拟燃气燃烧系统的整体性能。

可以利用ANSYS Fluent进行流体流动和燃烧模拟,利用ANSYS CFX进行热传导和换热模拟,以及利用ANSYS Mechanical进行结构和应力分析。

通过这些工具的综合应用,可以对燃气燃烧系统的热力学和动力学行为进行全面的仿真分析。

在燃气燃烧系统的仿真分析中,流体流动和燃烧是最为关键的物理过程。

ANSYS

Fluent是一种流体动力学软件,可以用于模拟燃气和空气的混合、燃烧和燃气在燃烧室中的流动。

通过设置适当的边界条件和反应机制,可以对燃气燃烧系统的燃烧效率和热功率

进行准确的预测。

ANSYS Fluent还可以对燃气燃烧系统的湍流流动进行模拟,从而评估燃气燃烧系统在高速流动条件下的稳定性和可靠性。

基于ANSYS下的燃气燃烧仿真

基于ANSYS下的燃气燃烧仿真1. 引言1.1 燃气燃烧仿真概述燃气燃烧仿真是一种利用计算机模拟软件对燃气燃烧过程进行模拟和分析的技术。

通过对燃烧理论和模型的研究,结合ANSYS等仿真软件的应用,可以实现对燃气燃烧过程的精确模拟,帮助工程师们更好地设计和优化燃气燃烧系统。

燃气燃烧仿真概述涉及到流体力学、传热学、化学反应动力学等多个领域的知识,通过建立合适的数学模型和边界条件,可以模拟燃气的流动、混合和燃烧过程,预测温度、压力、速度等参数的变化。

燃气燃烧仿真的应用领域涵盖了燃气轮机、内燃机、燃烧器等领域,对提高燃烧效率、降低排放和优化系统性能具有重要意义。

1.2 ANSYS在燃气燃烧仿真中的应用ANSYS在燃气燃烧仿真中的应用十分广泛。

由于其强大的计算能力和丰富的仿真功能,ANSYS能够有效地模拟燃气燃烧系统中涉及的复杂物理过程。

ANSYS可以用于分析燃气燃烧系统中的流体流动和热传导情况。

通过建立流体力学模型,结合燃烧反应的热释放情况,可以准确预测燃气在燃烧室中的流动状态和温度分布,为燃烧效率的提高提供重要参考。

ANSYS还可以模拟燃气燃烧过程中的化学反应。

通过建立化学反应动力学模型,可以分析燃料和氧气在燃烧过程中的反应路径和物质转化规律,进而优化燃烧系统的设计和操作参数。

ANSYS还可以用于燃气燃烧系统的参数优化。

通过多次仿真运算,可以寻找最优的燃烧参数组合,提高燃烧系统的稳定性和能效,减少排放物的产生。

ANSYS在燃气燃烧仿真中的应用为燃气燃烧技术的发展提供了强大的工具和支持,有助于提高燃烧系统的性能和环保性能,推动燃气燃烧技术的进步。

2. 正文2.1 燃烧理论与模型燃烧理论与模型是燃气燃烧仿真中的基础和核心部分。

燃烧是指可燃物质与氧气在一定条件下发生的化学反应,释放出热能和光能。

在燃烧过程中,燃料与氧气通过各种反应生成燃烧产物,包括二氧化碳、水蒸气、氮氧化物等。

各种燃烧反应的速率和方式受到许多因素的影响,如温度、压力、混合比等。

燃气轮机系统的建模与仿真

燃气轮机系统的建模与仿真燃气轮机是一种高效可靠的能源转换设备,可以广泛应用于发电、飞行、航海等领域。

燃气轮机系统由多个部件组成,包括压气机、燃烧室、涡轮机等。

为了更好地设计、优化和控制燃气轮机系统,建立燃气轮机系统的模型并进行仿真是非常重要的。

一、燃气轮机系统的建模方法1. 基于物理学原理的建模方法这种建模方法基于燃气轮机系统的物理特性,通过对控制方程和能量平衡方程的建立,得出燃气轮机系统的数学模型。

这种方法的优点是能够准确地反映燃气轮机系统的物理特性,但是需要大量的计算和模型参数的确定,适用于研究燃气轮机系统的基本特性。

2. 基于统计方法的建模方法这种建模方法基于大量的实验数据,通过对实验数据的分析和处理,建立燃气轮机系统的统计模型。

这种方法的优点是不需要精确的物理特性和模型参数,可以通过实验数据进行建模,但是需要大量的实验数据和数据分析技能。

3. 基于神经网络的建模方法这种建模方法基于神经网络的模式识别能力,通过对燃气轮机系统的输入和输出数据进行学习,建立燃气轮机系统的神经网络模型。

这种方法的优点是能够学习系统的复杂非线性关系,但是需要大量的学习数据和神经网络模型的优化。

二、燃气轮机系统的仿真方法1. 基于模型的仿真方法这种仿真方法基于燃气轮机系统的数学模型,通过数值模拟的方法,进行燃气轮机系统的仿真。

这种方法的优点是可以对燃气轮机系统进行全面的仿真和测试,但是需要精确的物理模型和大量的计算资源。

2. 基于实验数据的仿真方法这种仿真方法基于实验数据的统计模型,通过对实验数据的模拟和处理,进行燃气轮机系统的仿真。

这种方法的优点是可以通过实验数据进行仿真,但是需要大量的实验数据和数据分析技能。

3. 基于混合方法的仿真方法这种仿真方法综合使用基于模型和基于实验数据的方法,通过建立精确的数学模型和处理实验数据,进行燃气轮机系统的仿真。

这种方法的优点是综合了两种方法的优点,可以比较准确地进行燃气轮机系统的仿真。

SmartTTCycle汽轮机设计平台软件介绍

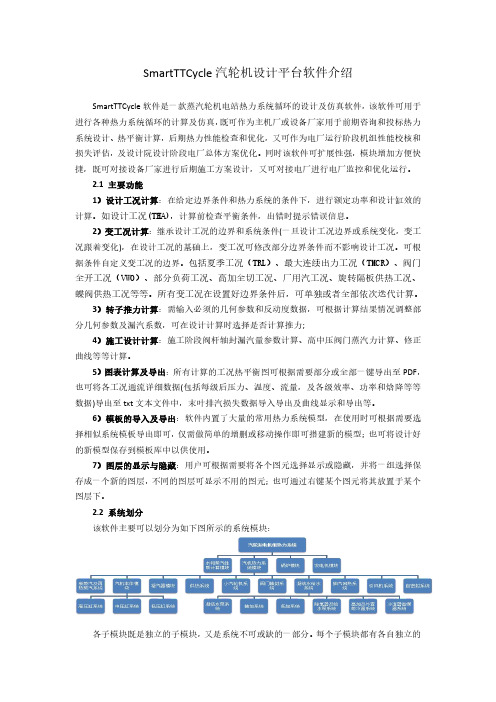

SmartTTCycle汽轮机设计平台软件介绍SmartTTCycle软件是一款蒸汽轮机电站热力系统循环的设计及仿真软件,该软件可用于进行各种热力系统循环的计算及仿真,既可作为主机厂或设备厂家用于前期咨询和投标热力系统设计、热平衡计算,后期热力性能检查和优化,又可作为电厂运行阶段机组性能校核和损失评估,及设计院设计阶段电厂总体方案优化。

同时该软件可扩展性强,模块增加方便快捷,既可对接设备厂家进行后期施工方案设计,又可对接电厂进行电厂监控和优化运行。

2.1主要功能1)设计工况计算:在给定边界条件和热力系统的条件下,进行额定功率和设计缸效的计算。

如设计工况(THA),计算前检查平衡条件,出错时提示错误信息。

2)变工况计算:继承设计工况的边界和系统条件(一旦设计工况边界或系统变化,变工况跟着变化),在设计工况的基础上,变工况可修改部分边界条件而不影响设计工况。

可根据条件自定义变工况的边界。

包括夏季工况(TRL)、最大连续出力工况(TMCR)、阀门全开工况(VWO)、部分负荷工况、高加全切工况、厂用汽工况、旋转隔板供热工况、蝶阀供热工况等等。

所有变工况在设置好边界条件后,可单独或者全部依次迭代计算。

3)转子推力计算:需输入必须的几何参数和反动度数据,可根据计算结果情况调整部分几何参数及漏汽系数,可在设计计算时选择是否计算推力;4)施工设计计算:施工阶段阀杆轴封漏汽量参数计算、高中压阀门蒸汽力计算、修正曲线等等计算。

5)图表计算及导出:所有计算的工况热平衡图可根据需要部分或全部一键导出至PDF,也可将各工况通流详细数据(包括每级后压力、温度、流量,及各级效率、功率和焓降等等数据)导出至txt文本文件中,末叶排汽损失数据导入导出及曲线显示和导出等。

6)模板的导入及导出:软件内置了大量的常用热力系统模型,在使用时可根据需要选择相似系统模板导出即可,仅需做简单的增删或移动操作即可搭建新的模型;也可将设计好的新模型保存到模板库中以供使用。

重型燃气轮机天然气供应系统整体性能仿真

重型燃气轮机天然气供应系统整体性能仿真摘要:在仿真研究天然气的供应系统中,必须使用建模进行仿真实验.第一,在设计这个仿真系统的主要部件时,应应用模块化进行建模;第二,依据燃机电厂的各项重要数据,依靠BP神经网络实施训练,既能轻松获取系统的压力,也能轻松获取系统的值班流量;第三,融入PID控制原理,既要使用压力控制器,也要使用温度控制器,还要使用流量控制器,构建整个系统的仿真结构,对其采用稳态、动态仿真,但不管是哪种仿真结果,均要符合电厂的实际数据,也能反映仿真模型是系统性能的真实写照。

关键词:天然气供应系统;模块化建模;仿真当前,在重型的燃气轮机中,天然气因为深受成分波动的影响,也深受温度、压力不能匹配的影响,进去燃机的燃烧室之后,根本无法直接燃烧,因此,为了彻底解决类似的问题,在天然气的主干网与燃机的燃烧室之间,天然气的供应系统因此应运而生。

在天然气的供应系统中,其既由过滤器、预热器、调压器组成,也由性能加热器、预混燃料阀、值班燃料阀组成。

关于预热器,主要为了将天然气的温度加热,使其达到露点温度,杜绝产生液态烃、水滴;关于调压器,主要为了调整天然气的压力,以适应当前的工作情况,保障燃烧室内的压力趋于稳定的状态,超过限定值时,果断报警;低于限定值时,果断跳机。

当前,国内的燃机供应商,对设定这个限定值毫无头绪;关于性能加热器,主要为了继续加热天然气,燃烧效率自然升高;不管是值班燃料阀,还是预混燃料阀,参考燃料的分配控制方案,有效设定预混气口的燃料量,在进行分配方案选定时,调整喷嘴值班气口的燃料量,既要充分权衡燃机的出力,也要充分权衡燃烧的稳定性。

天然气的供应系统的整体性能,既深受各部件的性能影响,也深受其匹配关系影响,同时,既深受温度控制的影响,也深受压力控制的影响,还深受流量控制的影响。

1.天然气的供应系统进行仿真从天然气的供应系统来讲,整个系统既由天然气物性模块、管路模块、换热模块组成,也由调压模块、阀门模块组成,从而构成一个整体的仿真模型。

基于ANSYS下的燃气燃烧仿真

基于ANSYS下的燃气燃烧仿真【摘要】燃气燃烧仿真在工程领域中扮演着重要的角色,而ANSYS软件则是其中的关键工具。

本文首先介绍了燃气燃烧仿真的重要性和ANSYS 软件在仿真中的应用。

接着详细讨论了基于ANSYS的流体模拟技术以及燃气燃烧理论与模型。

然后通过实际案例展示了ANSYS软件在燃气燃烧仿真中的应用,并探讨了参数优化和结果分析的重要性。

最后对模拟结果进行了验证,并展望了燃气燃烧仿真的应用前景。

在提出了对ANSYS在燃气燃烧仿真中的建议,并总结了本文的主要内容,展望了未来的发展方向。

通过本文的学习,读者可以深入了解燃气燃烧仿真的理论与实践,以及ANSYS软件在该领域的应用价值。

【关键词】。

1. 引言1.1 燃气燃烧仿真的重要性燃气燃烧仿真在现代工程领域中具有重要意义。

随着工业和能源行业的不断发展,对燃气燃烧过程提出了更高的要求,需要通过仿真技术来实现对燃烧过程的深入理解和优化。

燃气燃烧仿真可以帮助工程师们在设计和优化燃烧系统时更好地预测和分析燃烧过程,提高能源利用效率,降低对环境的影响。

通过燃气燃烧仿真,可以模拟不同类型的燃气燃烧过程,包括燃烧室内的流场分布、温度分布、压力分布等参数。

这有助于评估燃烧系统的性能,并在设计阶段对燃烧过程进行优化,减少设备的能耗和运行成本。

1.2 ANSYS软件在仿真中的应用ANSYS软件在仿真中的应用非常广泛,它被广泛应用于汽车、航空航天、能源、电子、制造等领域。

在燃气燃烧仿真中,ANSYS软件可以帮助工程师们模拟和分析燃气在燃烧过程中的流动、传热、化学反应等关键参数,从而优化燃烧设备设计、提高燃烧效率、降低排放等方面发挥重要作用。

ANSYS软件具有强大的流体力学仿真能力,可以对燃气在燃烧舱、燃烧炉、燃气轮机等设备中的流动情况进行模拟,帮助工程师们理解燃气在不同工况下的流动特性。

通过对温度场、压力场、速度场等参数进行分析,工程师们可以更准确地预测燃气燃烧过程中的变化规律,进而优化设备设计和操作方案。

系统仿真在组合式燃气轮机中的应用

系统仿真在组合式燃气轮机中的应用随着现代工业的不断发展,燃气轮机已经成为许多工业领域中最为重要的能源系统之一。

燃气轮机不仅能够提供高效、廉价且可靠的能源,而且可以采用不同的组件配置进行个性化定制,以满足不同用户的能源需求。

而组合式燃气轮机则是一种基于模块化的构建方式,可以通过组合不同的部件来满足多样化的系统需求。

在组合式燃气轮机的设计与开发过程中,系统仿真技术发挥着至关重要的作用。

系统仿真可以帮助工程师在减少成本和风险的同时加快产品上市时间的进度。

在本文中,我们将讨论系统仿真在组合式燃气轮机中的应用,包括仿真技术的种类、其对组合式燃气轮机的设计的影响,以及系统仿真可能面临的挑战和限制。

一、系统仿真技术种类在组合式燃气轮机的设计和开发过程中,系统仿真技术的种类主要包括以下几种:1. 基于物理模型的仿真技术:这种技术使用物理模型来模拟轮机的运作和性能。

通过将模型植入到计算机中进行计算,可以帮助分析轮机的各个方面性能,并对轮机进行优化。

2. 基于统计学的仿真技术:这种技术使用统计学方法来预测轮机系统的性能。

通过建立相应的概率模型,可以对轮机性能的不确定性进行较为准确的推断。

3. 基于混合仿真的技术:这种技术结合了基于物理模型和统计学方法的优点。

它可以将物理模型和其他模型相结合,以实现对整个系统的全面仿真。

它还可以在多个层次上模拟系统行为。

二、系统仿真对组合式燃气轮机设计的作用系统仿真在组合式燃气轮机设计和开发中的作用主要体现在以下几个方面:1. 帮助分析组件的性能:一个组合式燃气轮机包含许多独立的部件和组件,如燃烧器、涡轮机等。

这些零部件的性能会直接影响轮机的总体性能。

通过系统仿真,可以分析组件的性能和特点,设计出最优的组件。

2. 模拟燃气轮机总体性能:系统仿真可以模拟燃气轮机的总体性能,并对系统进行全面评估。

这使得工程师们可以在不同的操作条件下分析轮机的性能,并根据需要进行调整和优化。

3. 可视化系统结果:系统仿真可以将轮机的整体性能可视化呈现。

CAE仿真技术在燃气轮机产品设计中的应用

CAE仿真技术在燃气轮机产品设计中的应用随着燃气轮机在航空、能源、化工等领域中的广泛应用,对燃气轮机产品设计的要求也越来越高。

燃气轮机产品设计需要考虑多种因素,如性能、热力学效率、可靠性、寿命等。

而CAE仿真技术作为一种辅助设计工具,其在燃气轮机产品设计中的应用越来越重要。

首先,热力学仿真在燃气轮机产品设计中的应用十分广泛。

通过热力学仿真可以分析燃气轮机系统的热力学性能,包括燃烧室温度分布、热传导、燃气温度分布等。

通过对燃气轮机系统的热力学性能进行仿真分析,可以优化燃气轮机系统的设计,提高热力学效率,减少热损失,提高系统整体性能。

其次,结构仿真也是燃气轮机产品设计中常用的CAE仿真技术之一、结构仿真可以对燃气轮机各个零部件进行强度、刚度、振动等方面的分析,检测零部件的结构是否合理,是否能够承受各种工作条件下的载荷。

通过结构仿真,可以优化燃气轮机的结构设计,提高零部件的强度和可靠性,延长零部件的使用寿命。

另外,流体力学仿真也是燃气轮机产品设计中的重要技术之一、燃气轮机中涉及到气体在轮机内部的流动,通过流体力学仿真可以分析气体在轮机内部的流动状态、速度分布、压力分布等。

通过流体力学仿真,可以优化燃气轮机的气体流动结构,提高气体流动的效率,减少能量损失,提高系统的整体性能。

此外,CAE仿真技术还可以对燃气轮机产品的其他方面进行仿真分析,比如材料选择、燃气动力学性能等。

通过CAE仿真技术,可以快速、准确地对燃气轮机产品进行设计分析,提前发现问题并加以解决,从而降低产品开发成本,缩短产品开发周期,提高产品质量。

总的来说,CAE仿真技术在燃气轮机产品设计中的应用极大地提高了设计效率和设计精度,为燃气轮机产品的开发提供了强有力的技术支持。

随着科技的不断进步与发展,CAE仿真技术在燃气轮机产品设计中的应用将会越来越广泛,为燃气轮机行业的发展带来更多的创新与突破。

FLOWMASTER

功能强大的集成和协同仿真能力

Flowmaster V7提供了功能强大的集成能力,可以与已有的设计和制造系统以及其它领先CAE/CFD工具集 成,确保多个部门在项目实施全程可以高效的合作。

Flowmaster V7集成了一个仿真数据管理工具,当 您生成模型时自动的捕获查证索引,随时记录每一个 分析的模型参数。通过保存模型改变的历程,团队的 任何成员、在任何时候都可以理解模型设计以及发生 改变的历程,对设计变化历程的追踪能力增强了对项 目全生命周期的质量控制。

智能建模技术

Flowmaster创新性的引入专家系统,将Flowmaster 公司20多年的知识积累和经验集成在Flowmaster软件 中,减少了对使用经验的依赖,避免了可能的人为错误。

Flowmaster汽车版解决方案

空气侧系统: 空气侧系统模型可以用来预测和分析空气侧系统 的压力损失、空气流速、热力性能等。 空调系统: 通过使用空调系统模型对空调系统进行分析,可 以评价其性能、预测能耗、以及对冷却温度和车舱内 空气品质的影响。 冷却系统: 冷却系统模型可以让用户对暖机时间、温控阀响 应、冷却系统膨胀、冷却液膨胀和机体温度进行分析 和预测。 排气系统: 利用排气系统模型可以模拟车辆的整个排气系 统,从发动机到尾部的消音器。并且可以预测排气压 力、压力损失、流量及其它一些性能参数。模拟方式 包括弯管内的全换热分析和不规则弯管内的加权换热 分析。 燃油及其喷射系统: 燃油及其喷射系统模型可以让工程师轻松获得一 些参数:储油腔填充率、油压、流量、温度、燃油共 轨压力、频域结果、油泵尺寸、压力和形状因子、喷 油器特征曲线等。 润滑系统: 润滑系统模型的模拟分析可以确保各部件有足够 的润滑油,使轴承达到工作条件,可以使摩擦最小, 润滑系统分析也可以用来优化部件尺寸及热管理。

微型燃气轮机发电系统电磁暂态数字仿真

摘要微型燃气轮机发电系统中既有微型燃气轮机、永磁同步发电机等具有较大时间常数的旋转设备,也有响应快速的电力电子变流器及相应的控制器,存在显著刚性,其仿真算法在数值稳定性和计算效率方面需要满足更高的要求。

该文研究了一种基于指数积分算法的微型燃气轮机发电系统仿真方法,利用指数积分良好的数值性能,构造出可用于仿真计算的指数欧拉公式,可以在较大的积分步长下维持数值稳定。

论文首先分析了微型燃气轮机各个部件的工作原理和简化的模块,描述了其能量转化过程。

对微型燃气轮机做了详细阐述并建立模型,同时对微型燃气轮机发电系统中的永磁同步发电机、整流电路、逆变电路分别进行数学建模并根据系统运行情况研究相应的控制策略,结合电路参数特点给出滤波电路的设计,完成对微型燃气轮机发电系统的整体建模工作。

在数值算法方面,为了解决系统的刚性问题,对矩阵指数在求解线性定常系统过程中的计算方法做了逐步推导,在此基础上给出应用于求解标准形式状态-输出方程的矩阵指数公式,并结合Scaling & Modified Squaring算法提高了计算的速度,实现高效求解,为仿真的实现提供了支撑。

构造了一个孤岛运行的微型燃气轮机发电系统的算例,利用提出的矩阵指数计算方法进行求解,并将输出结果与Simulink平台下的小步长仿真数据进行对比,验证了所提出仿真方法的正确性和有效性。

关键词:微型燃气轮机发电,PWM调制,指数积分算法,状态方程ABSTRACTThere are rotating equipment with a large time constant in microturbine power generation system. And it also has power electronic converters and corresponding controller which have fast response. That is, the system is a multi-time-scale system, it has significant rigidity. Thus, the algorithm needs to meet the higher requirements in terms of numerical stability and computational efficiency.In this paper, an exponential integral method based on exponential integral method is proposed to simulate the microturbine power generation system. The exponential Euler formula can be constructed by using the exponential integral good numerical performance, which can be used to maintain the numerical stability under large integration steps.Firstly, the working principle and simplified module of each component of micro-gas turbine are analyzed, and the energy conversion process is described. The principle of the micro-turbine is described and the model is established. The permanent magnet synchronous generator, the rectifier circuit and the inverter circuit are respectively modeled respectively in the micro-gas turbine power generation system. Combining with the operation of the system, the corresponding control strategy is studied, and the design of the filter circuit is given with the characteristics of the circuit parameters. The whole modeling work of the micro-turbine power generation system is completed.In the numerical algorithm, to solve the rigidity problem, the matrix exponential in the process of solving the system of linear time-invariant is deduced step by step. On this basis, the matrix exponential formula applied to solve the standard form of state-output equation is given. Combined with Scaling & Modified Squaring algorithm Which improves the speed of calculation and realizes efficient solution, which lays the foundation for the simulation.An example of a gas turbine power generation system with islanding operation is constructed. And the results are compared with the simulation data of small steps in Simulink platform, and the validity and accuracy of the proposed simulation method are verified.KEY WORDS:micro-turbine power generation, PWM modulation, exponential integral, state equation目录第1章绪论 (1)1.1 课题的背景及意义 (1)1.2 微电网仿真研究现状 (6)1.3 本文的主要工作 (9)第2章微型燃气轮机详细建模 (11)2.1 微型燃气轮机组成模块 (11)2.1.1 压气机模块 (11)2.1.2 涡轮模块 (13)2.1.3 燃烧室模块 (14)2.1.4 纯容积模块 (15)2.1.5 转子模块 (15)2.2 微型燃气轮机控制环节 (16)2.2.1 速度控制环节 (17)2.2.2 燃料控制环节 (18)2.2.3 温度控制环节 (18)第3章微型燃气轮机发电系统数学模型 (20)3.1 微型燃气轮机 (20)3.2 永磁同步发电机的数学模型 (20)3.3 三相PWM整流器及其控制方法 (22)3.3.1 整流器的数学模型 (22)3.3.2 PWM电压型整流器的控制方法 (23)3.4 三相PWM逆变器及其控制方法 (27)3.4.1 逆变器的数学模型 (27)3.4.2 PWM逆变器的控制方法 (28)3.5 滤波器 (30)第4章基于指数积分算法的仿真方法 (32)4.1 指数积分算法 (32)4.1.1 指数积分及 族函数 (32)4.1.2 矩阵指数的Scaling & Modified Squaring算法 (33)4.2 仿真框架的选择 (34)4.3 仿真过程 (36)4.4 仿真算例 (37)4.5 仿真结果及分析 (38)第5章结论与展望 (39)参考文献 (41)发表论文和参加科研情况说明 (44)致谢 (45)第1章绪论1.1 课题的背景及意义随着世界经济和科学的飞速发展,各种能源的需求也在逐步地增长,其地位日益凸显。

ZT2000-2 汽轮仿真校验仪

ZT2000-2汽轮机仿真校验仪说明杭州浙大威尔科技有限公司目录一、简述 (1)二、工作原理 (2)三、主要技术指标 (3)四、仪表面板 (4)五、参数修改状态 (8)ZT2000-2汽轮机仿真校验仪使用说明书一、简述ZT2000-2汽轮机仿真校验仪是采用单片机控制的智能化仪表。

它可同时输出转速信号和0~21mA.DC信号、还可显示一路4~20mA.DC输入信号,对应显示值和偏移量均可自由设置。

本仪表还具有三路触点输入指示和三路触点输出手操按键及指示。

此外,本仪表还提供一个24V.DC稳压电源,非常适宜汽轮机电调系统(各种类型电子调节器和电液转换器)在实际运行之前或停机维修时作仿真调试用。

本仪表的触点输入、输出、转速信号输出均采用专用时基电路,模拟量输入、输出采用独立的A/D、D/A芯片转换,所有输入、输出量与CPU电路之间均采用光电隔离,增强抗干扰能力,使之可靠性、稳定性和安全性得以大大提高。

本仪表采用SMT表面贴装元器件及相应的生产工艺,整机设计合理功能多、性能可靠、体积小巧,整机装于密码箱中,便于携带和保管,盘面显示器、指示灯、按键功能明确,与外部信号连接的输入、输出接线简单,给使用操作带来了极大的方便。

二、工作原理4~20mA.DC偏差信号输入经放大、A/D转换、光电隔离后送CPU,再经标度变换和偏移量计算送显示器显示。

触点输入仅作为指示开关状态用。

调试信号输出由专用电路产生和调整,再通过光电隔离、D/A转换成0~21mA.DC输出。

触点输出仅通过按键进行开关状态控制并指示。

转速信号由专用CTC电路产生和调整,再经光电隔离和驱动器输出。

本仪表的数据存贮采用EEPROM,断电后数据永久保存。

另外,CPU电路备有看门狗电路,确保仪表在各种条件下稳定可靠地工作。

为防止干扰、提高仪表工作的稳定性和可靠性,本仪表采用全隔离措施,所有输入、输出电路与CPU电路之间完全隔离,这就避免了不同电位引起的各种干扰。

SmartTTCycle汽轮机设计平台软件介绍

SmartTTCycle汽轮机设计平台软件介绍SmartTTCycle汽轮机设计平台软件介绍SmartTTCycle软件是一款蒸汽轮机电站热力系统循环的设计及仿真软件,该软件可用于进行各种热力系统循环的计算及仿真,既可作为主机厂或设备厂家用于前期咨询和投标热力系统设计、热平衡计算,后期热力性能检查和优化,又可作为电厂运行阶段机组性能校核和损失评估,及设计院设计阶段电厂总体方案优化。

同时该软件可扩展性强,模块增加方便快捷,既可对接设备厂家进行后期施工方案设计,又可对接电厂进行电厂监控和优化运行。

2.1主要功能1)设计工况计算:在给定边界条件和热力系统的条件下,进行额定功率和设计缸效的计算。

如设计工况(THA),计算前检查平衡条件,出错时提示错误信息。

2)变工况计算:继承设计工况的边界和系统条件(一旦设计工况边界或系统变化,变工况跟着变化),在设计工况的基础上,变工况可修改部分边界条件而不影响设计工况。

可根据条件自定义变工况的边界。

包括夏季工况(TRL)、最大连续出力工况(TMCR)、阀门全开工况(VWO)、部分负荷工况、高加全切工况、厂用汽工况、旋转隔板供热工况、蝶阀供热工况等等。

所有变工况在设置好边界条件后,可单独或者全部依次迭代计算。

3)转子推力计算:需输入必须的几何参数和反动度数据,可根据计算结果情况调整部分几何参数及漏汽系数,可在设计计算时选择是否计算推力;4)施工设计计算:施工阶段阀杆轴封漏汽量参数计算、高中压阀门蒸汽力计算、修正曲线等等计算。

5)图表计算及导出:所有计算的工况热平衡图可根据需要部分或全部一键导出至PDF,也可将各工况通流详细数据(包括每级后压力、温度、流量,及各级效率、功率和焓降等等数据)导出至txt文本文件中,末叶排汽损失数据导入导出及曲线显示和导出等。

6)模板的导入及导出:软件内置了大量的常用热力系统模型,在使用时可根据需要选择相似系统模板导出即可,仅需做简单的增删或移动操作即可搭建新的模型;也可将设计好的新模型保存到模板库中以供使用。

两种调速系统下的燃气轮机动态仿真

Me =

( 1)

式中 : M e 为燃气轮机发出力矩; J 为燃气 轮机轴系 转动惯量 ; M g 为负载力矩; n 为燃气轮机轴系转速 . 由式 ( 1)按达兰贝尔原理可得 $ Me = P d ( $n ) J + $ M g, 30 dt ( 2)

式中 : $n、 $ M e、 $ M g 分别是转速差、 燃气轮机发出 力矩差、 负载力矩差 . Ne 已知 M e = 975 (N e 为主机功率 ), 对式 ( 2) 进 n 行泰勒展开可得 $ Me = 9 Me 9 Me $ Ne + $n , 9 Ne 9n ( 3)

# 26#

应

用

科

技

第 33 卷

L= K 2 Tce + U.

( 15)

液压调速器响应快捷, 当甩负荷时转速升高 , 供油量 也能迅速响应 , 进而避免飞车现象 .

当燃气轮机在额定工况下运行时, U的变化为 0 . 01 左右 , 也可以忽略不计 . 但在启动时变化较大 , 此项不可以忽略 . 主要考虑在额定工况下加载或减 载 , 所以可以不计 . 因而式 ( 15) 变为 L= K 4 Tce. 式中: K 4 = VCE 0 . VCE 0 - 4 T2 s+ 1 L = K 3K 4 . Ug - U T1 s+ 1 ( 16)

M e0 - 975D N e /D n K 2 是无量纲量 .

2 调速器分析

2 . 1 液压调速器 该机液压调速系统, 系统静态误差 D为 4 %,转 速超调量为 7 % ~ 8 % , 过度时间为 10 s . 经推导可知 的传递函数为一阶段性环节: L= 2 . 2 电子调速器 为了减小超调量 , 减少过渡时间 . 把它改为电子 转速调节系统. 电子转速系统由转速调节回路和电 液伺服回路 2 部 分组 成. 其 系统 静态 误差 D仍为 4 %. 转速调节电路原理图如图 1 所示 , 对系统进行 动态分析时所需的电阻参数已在静特 性分析时得 到. 在 SJ-SJB 加法节点上的电流关系为 I 1 + I 11 + I111 = I 2 + I3. ( 8) K . T0 + 1 ( 7)

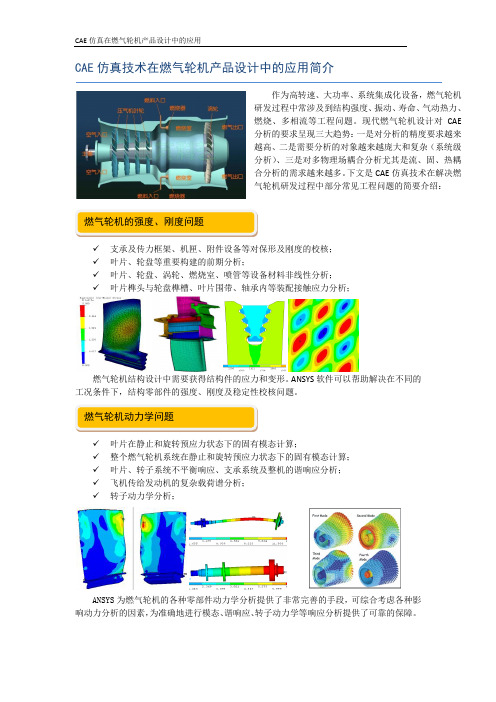

CAE仿真技术在燃气轮机产品设计中的应用

CAE仿真技术在燃气轮机产品设计中的应用简介✓支承及传力框架、机匣、附件设备等对保形及刚度的校核;✓叶片、轮盘等重要构建的前期分析;✓叶片、轮盘、涡轮、燃烧室、喷管等设备材料非线性分析;✓叶片榫头与轮盘榫槽、叶片围带、轴承内等装配接触应力分析;燃气轮机结构设计中需要获得结构件的应力和变形。

ANSYS软件可以帮助解决在不同的工况条件下,结构零部件的强度、刚度及稳定性校核问题。

✓叶片在静止和旋转预应力状态下的固有模态计算;✓整个燃气轮机系统在静止和旋转预应力状态下的固有模态计算;✓叶片、转子系统不平衡响应、支承系统及整机的谐响应分析;✓飞机传给发动机的复杂载荷谱分析;✓转子动力学分析;ANSYS为燃气轮机的各种零部件动力学分析提供了非常完善的手段,可综合考虑各种影响动力分析的因素,为准确地进行模态、谐响应、转子动力学等响应分析提供了可靠的保障。

燃气轮机动力学问题燃气轮机的强度、刚度问题作为高转速、大功率、系统集成化设备,燃气轮机研发过程中常涉及到结构强度、振动、寿命、气动热力、燃烧、多相流等工程问题。

现代燃气轮机设计对CAE分析的要求呈现三大趋势:一是对分析的精度要求越来越高、二是需要分析的对象越来越庞大和复杂(系统级分析)、三是对多物理场耦合分析尤其是流、固、热耦合分析的需求越来越多。

下文是CAE仿真技术在解决燃气轮机研发过程中部分常见工程问题的简要介绍:✓板成型、叶片成型、锻压过程模拟;✓涡轮叶片包容性、抗异物、鸟撞损伤计算;ANSYS LS-DYNA带有冲压模型,通常有冲头、底模、压板、板料几大部分可以考虑回弹、起皱等现象。

综合运用这些功能,板筋件、叶片等部件的成型,提高精度、效率和降低成本。

✓压气机叶片、管路系统、轴及传动系统高周疲劳寿命分析;✓涡轮叶片、轮盘、燃烧室低周疲劳寿命分析;ANSYS以其专用高级疲劳分析程序Mechanical、ANSYS Ncode为主的疲劳寿命分析能力为燃气轮机各种零部件的各种方式的疲劳寿命、断裂力学计算提供了非常完善的工具✓叶片型线优化设计;✓叶片、轮盘等高速旋转的关键部件减重优化;✓进气道与风扇气动性能分析;✓单级/多级压气机气动计算;✓单级/多级涡轮气动计算;✓动静叶片干涉问题及非定常流气动分析;燃气轮机气动热力分析燃气轮机拓扑/形状优化设计燃气轮机疲劳寿命及断裂力学问题燃气轮机非线性冲击问题一个几何一次网格一次有限元分析即可完成所革命性的VT优化设计进气道CFD分可以利用ANSYS CFD 软件的瞬态转静干涉模拟功能来准确预测多级涡轮的流场分布、温度分布和压力变化过程,以及总体效率。

GSE仿真软件在燃气轮机系统建模的应用

有机 结 合 而 成 。其 建 模 和调 试 工 具 包 括 Sm xc iE e、

J p e tJl tcJot l 。 t m r 、e c i、enr 等 o e er o

在 G u e 真软 件 的各种 建模 工 具 中 ,t m r si 仿 t Jp et o e 是 一个 可模 拟 计 算 两 相 ( 相 、 相 ) 多组 分 ( 气 液 和 如 H 0, 2H , O, 0 2 N , 2 C C 2和 S 2等 ) O 的建 模 工 具 。 用 户 可 自主选 择 工质 的相 域和 组分 以便 精确 模拟 和节 省

的安全 、 济运 行 。 经

学 特性 。换 热 系数 的计算 以换 热 过程 的实 验研 究为

依据 , 面考 虑 了换 热 方 式 ( 流 、 结 、 腾 换 热 全 对 凝 沸

等) 流动方 式 ( 发 、 散 、 复 流 动 等 ) 工 质特 性 、 蒸 扩 反 、 ( 、 、 水 油 高炉 煤气 等 ) 的影 响 , 时考 虑 到 了换 热 等 同 面 污染 ( 如积 灰 、 垢 ) 结 的影 响 , 使换 热过 程模 型 能满

。 一 ’ 。

。

维普资讯

3 6

燃 气 轮机 技 术

第2 O卷

压 机 中压缩 提高煤 气压 力 。为提高 高压 煤气压 缩机

维普资讯

第2卷 【 )

第 4期

《 燃

气

轮

机

技

术》

20 0 7年 1 2月

GAS TURBI NE TECHNOLO GY

V0 . 【 No. 1 2】 4 De c.. 0 20 7

G E仿 真 软 件在 燃 气 轮 机 系统 建模 的应 用 S

微型燃气轮机能源岛系统分析仿真软件-EIS系统

微型燃气轮机能源岛系统分析仿真软件-EIS系统

崔国民;王静;关欣;李美玲

【期刊名称】《上海理工大学学报》

【年(卷),期】2004(026)005

【摘要】设计和开发了微型燃气轮机能源岛系统分析、仿真软件(EIS),介绍了该软件的建立和应用特点,重点分析了EIS系统在能源岛系统设计、优化及分析等方面的应用,结果表明,EIS软件在能源岛联供系统开发、预测等方面能够代替中间实验过程,从而达到节省投资、缩短建设周期的目的.

【总页数】6页(P490-495)

【作者】崔国民;王静;关欣;李美玲

【作者单位】上海理工大学,动力工程学院,上海,200093;上海理工大学,动力工程学院,上海,200093;上海理工大学,动力工程学院,上海,200093;上海理工大学,动力工程学院,上海,200093

【正文语种】中文

【中图分类】TK471

【相关文献】

1.通用实时仿真软件系统分析——系统的功能与构成 [J], 单业余

2.微型燃气轮机与转轮除湿的集成能源系统 [J], 左远志;杨晓西;丁静

3.微型燃气轮机分布式能源系统动态能耗分析与优化应用 [J], 张雪梅;胡小坚;李伟奇;秦朝葵;钟英杰

4.微型燃气轮机型综合能源系统的建模与辨识 [J], 贾宏杰;戚冯宇;徐宪东;余晓丹;

杨献莘;穆云飞

5.江苏省交通运输经济信息系统(JSTEIS)中系统分析/设计的一种模型 [J], 朱运生;承子才

因版权原因,仅展示原文概要,查看原文内容请购买。

SK15HE燃气轮机实时仿真器的动态数学模型与仿真

SK15HE燃气轮机实时仿真器的动态数学模型与仿真

吕泽华;赵士杭;徐福生

【期刊名称】《热能动力工程》

【年(卷),期】1994(0)5

【摘要】本文以SK15HE三轴燃气轮机为例,建立了三轴燃气轮机实时仿真的动态数学模型,并根据机组控制系统的特点,提出了利用实时仿真器对燃气轮机控制系统进行检测的方法.用这种方法很好地解决了仿真精度和仿真时间之间的矛盾.取得了满意的结果.

【总页数】9页(P261-268)

【关键词】燃气轮机;数学模型;实时仿真

【作者】吕泽华;赵士杭;徐福生

【作者单位】清华大学

【正文语种】中文

【中图分类】TK46

【相关文献】

1.基于Simulink研发的实时仿真器中动态负荷元件的改进控制策略 [J], 王世标;张彦兵;胡卫东;周鹏鹏;师同彦

2.便携式实时红外动态场景仿真器设计与实现 [J], 陈元林;汤心溢;于洋

3.PFBC-CC燃气轮机系统动态特性实时混合仿真研究 [J], 向文国;蔡宁生

4.华东电力系统调度员培训仿真器的动态全过程准实时仿真 [J], 杨志新;李乃湖;陈

珩

5.基于动态数学模型的冶金加热炉实时仿真器的研究 [J], 徐立云;张斌;王景成;邵惠鹤;张健明;郑海康;沈际海;任德祥

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃气轮机系统仿真工具:FLOWNEX介绍

采用成熟商业软件能够降低

燃气轮机系统的开发成本

主要内容

•流动网络模型(Flow Network Modelling,FNM) 以及与CFD的比较

•Flownex SE 软件介绍

•Flownex SE 软件元件库及其功能

•Flownex SE

SE 软件在燃气轮机系统中的应用–燃烧室初步设计

–二次流分析

–整机性能计算

流动网络模型

•

该技术可以用于仿真完整的热力系统及其子系统、管网系统、以及完整的电厂•

与CFD 分析每个部件的细节不同,流动网络模型用于分析各部件之间的相互作用以及系统的性能•流动系统用流动元件与公共节点组成的网络系统表示•

用于预测整个系统的流动,包括压力与温度分布•

流道用各种元件表示,包括元件的特性以及常用的经验公式,通常是1维的•在概念设计和初步设计阶段以及系统集成的过程中,流动网络模型是非常有用

的

2

FLOWNEX®SE是什么?

•Flownex是一款系统仿真软件,求解控制方程包括:质量守恒方程、动量守恒方程、角动量守恒方程以及能量守恒方程

•应用基本方法仿真热流体网络系统,包括1维流动元件和2D换热元件

•基于CFD压力校正方法快速求解稳态结果,也可以对动态系统进行瞬态求解,比如电厂负载变化、管道中的压力波动等

•流动类型包括:

–液体

–气体及气体混合物

–不凝结的两相流

–沉淀或不沉淀泥浆流

–非牛顿流体

•软件符合NQA1和ISO9001标准,

确保产品质量标准

•通过核检验和确认标准

FLOWNEX®与CFD比较

•CFD同样也求解控制方程

•CFD着眼于小尺寸几何或者局部的流动细节以及换热过程

•CFD以CAD作为输入

•CFD用湍流模型计算压力损失

•Flownex综合了工艺流程图、元件数据表格(例如换热器)以及网络的参数综合艺流程图件数据表格例如换热络的参数•Flownex用有效的经验公式计算压力损失,比如弯管K因子与Re数的关系式•Flownex与CFD是互补关系而非竞争关系

Fl

•Flownex可以导入CFD的计算结果,作为其局部元件

FLOWNEX ®发展历史。