轧制力测试系统的设计

《轧钢测试技术》要点

《轧钢测试技术》要点本文由整理编写!1.测试技术包括两个方面的含义:一是对物理现象的定性了解,二是对物理现象的定量掌握。

2.测量就是在某一特定条件下,通过实验的方法,将被测的物理量与所规定的标准量进行比较的过程。

3.直接测量被测的物理量可直接与标准量进行比较的测量方式称为直接测量。

4.间接测量被测的物理量不能够或不易于直接与标准量进行比较,但它与几个有关变量呈函数关系,可对这几个变量直接测量,然后再代入函数式中,求出被测的物理量。

5.广义上的测量仪表包括敏感器、传感器、变换器、运算器、显示器、数据处理器装置等。

测量仪表的好坏直接影响测量结果的可信性。

了解测量仪表的功能和构成原理,有助于正确选用仪表。

6.测量过程中测量仪表完成的主要任务有:物理变换功能、信号的传输和测量结果的显示。

依据一定的物理定律,将难于直接同标准量“并列”比较的被测物理量经过一次或多次的信号能量转换,变换成便于处理、传输和测量的信号能量形式。

7.测量仪表的特性,一般分为静特性和动特性两种,当测量仪表进行测量的参数不随时间而变化或随时间变化很慢,可不必考虑仪表输入量与输出量之间的动态关系而只需考虑输入量与输出量之间的静态关系时,联系输入量与输出量之间的关系式是代数方程,不含时间变量,这就是所谓的静特性。

8.当测量随时间变化很快,必须考虑测量仪表输入量与输出量之间的动态时间关系时,联系输入量与输出量的关系是微分方程,含有时间变量,这就是所谓的动特性。

9.测量系统的主要技术指标有:仪表量程、准确度、灵敏度、稳定性等。

10.一个完善的测量系统应包括信息的获得,转换、显示和处理等几部分。

11.传感器的作用:将感受到的非电量转换成电量,以便进一步放大、记录或显示。

12.传感器由两部分组成:一部分是直接承受非电量作用的机械零件或专门设计的弹性元件;另一部分是敏感元件(如应变片等)。

13.测量系统的作用:把传感器的输出变量变成电压或电流信号,以便能在指示仪上指示或记录仪中记录。

《型钢轧制》课件

检测系统

用于检测轧制过程中的各种参数,如 钢坯的尺寸、形状、温度等,并将检 测结果反馈给控制系统。

安全系统

用于保障轧机运行过程中的安全,包 括急停装置、防护装置等。

润滑系统

用于对轧机各部分进行润滑,减少磨 损和摩擦,提高设备寿命。

04

型钢轧制工艺参数

轧辊直径与转速

Байду номын сангаас

轧辊直径

根据型钢的规格和轧机的设计要求, 选择合适的轧辊直径,以确保轧制过 程中的稳定性和产品质量。

05

型钢轧制质量控制

钢材的化学成分控制

总结词:精确控制

详细描述:钢材的化学成分是影响其机械性能和耐腐蚀性的关键因素。在型钢轧制过程中,必须对原材料的化学成分进行严 格控制,确保其符合相关标准和设计要求。这可以通过采用先进的检测设备和严格的检验流程来实现,从而确保钢材的质量 和稳定性。

钢材的物理性能测试

总结词:全面检测

详细描述:除了化学成分,钢材的物理性能也是非常重要的。在型钢轧制过程中,需要对钢材进行全 面的物理性能测试,如拉伸、弯曲、冲击等试验。这些测试能够揭示钢材在不同环境和使用条件下的 性能表现,为产品的生产和质量控制提供有力支持。

钢材的表面质量检查

总结词:严格把关

VS

详细描述:钢材的表面质量对其使用 寿命和安全性具有重要影响。在型钢 轧制过程中,应定期对钢材的表面质 量进行检查,确保其无裂纹、夹杂、 折叠等缺陷。对于不合格的产品应及 时进行返修或报废,防止不良品流入 市场,影响客户的使用效果。

03

型钢轧制设备

轧机的主要类型与结构

初轧机

用于将原料轧制成一定形状和 尺寸的钢坯,具有较复杂的结

构和较大的轧制力。

中厚板精轧液压AGC系统的分析与应用

收稿日期:2007- 04- 12 作者简介:张树海(1967-),男,河北南宫人,1991 年毕业于北京科技 大学冶金机械专业。现为河北工业职业技术学院处长,副教授,从事教 学工作。

步控制。 5)轧制状态的判断。 6)自动保护功能。包括自动抬辊;恒压、过压、过

1)设定系统控制模式:每侧由双阀控制,组成 4 位置控制 APC 及板厚自动控制压下 AGC,可实现轧

种工作模式:分别为“1+2”、“2+1”、“1”;“2”。其中 制状态下调整辊缝和轧辊回松,液压 AGC 压下速度

“1+2”模式与“1”模式相比较速度降低值不影响液压 为 29.3 mm/s。系统稳定、可靠,实现了 AGC 系统全

In order to roll high accuracy products, the medium plate plant of Jigang has developed the hydraulic AGC system. This system can

realize hydraulic APC, absolute value AGC, relative AGC and other each kind of compensatory function, as well as synchronic control

AGC 的调整速度("13 mm/s)。

过程自动控制。产品质量明显提高,成材率由 91.2%

2)设定 AGC 缸固有频率:整个 AGC 系统响应 提高到 92%,由此可增加成品板产量 1 783 t,每吨成

频率主要受 AGC 缸固有频率的限制,一般要求 AGC 品板与废钢差价为 1 125 元,可增加纯利润 2 229 万

实验 1 轧钢机工作机座刚度的测定 (轧制法)

实验1 轧钢机工作机座刚度的测定(轧制法)一、实验目的掌握轧钢机工作机座自然刚度的测定方法,加强对工作机座自然刚度的理解。

二、实验原理轧制过程中,在轧制力的作用下,轧件产生塑性变形,其厚度尺寸和断面形状发生变化。

与此同时,轧件的反作用力使工作机座中的轧辊、轧辊轴承、轴承座、垫板、压下螺丝和螺母、牌坊等一系列零件相应产生弹性变形。

通常将这一系列受力零件产生的弹性变形总和称为工作机座或轧机的弹跳值。

轧件厚度、初始辊缝和轧制力的关系可以用弹跳方程来表示,最简单的表达形式为:h=S0+f=S0+P/K式中h—轧件出口厚度;S0—轧辊初始辊缝;f—机座的弹性变形;K—轧机刚度系数,它表示轧机抵抗弹性变形的能力;P——轧制力。

轧机刚度系数K的大小取决于轧制力和轧机的弹性变形。

如果能测得不同轧制力下对应的轧机弹跳值,就可以绘出轧机的弹性变形曲线,曲线的斜率即为轧机的刚度系数。

三、实验器材装有测压仪(或测压头)的实验轧机1台不同厚度铝板试件若干游标卡尺(或千分尺)1把四、实验内容及步骤1、检查实验轧机,保证轧机正常运转;2、将原始辊缝调到0.4mm,并保持恒定;3、分别将厚度为5.6mm、6.5mm、7.1mm、8.8mm的四种规格铝板试件按顺序编号,在调好的辊缝中依次进行轧制,记录轧制压力,测出每道次铝板试样轧后厚度。

4、将测得的数据列入下表中。

5、整理数据,绘制轧机自然刚度变形曲线。

表一0.88表二初始辊缝S0=0.4mm表三五、实验要求1、将实验原理和过程写入实验报告。

2、将每次轧制的轧制力数据和轧件出口厚度数据写入实验报告。

3、利用坐标纸在P-h坐标系中,绘制轧制法测定的轧钢机弹性变形曲线,并求出自然刚度系数。

K=tgα=△P/△h实验二轧钢机工作机座刚度的测定(压靠法)一、实验目的掌握轧钢机工作机座自然刚度的测定方法,加强对工作机座自然刚度的理解。

二、实验原理用轧辊压靠法测定时,轧辊中没有轧件。

轧辊一面空转,一面调整压下螺丝,使上下工作辊直接接触压靠。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

轧制测试技术(定)

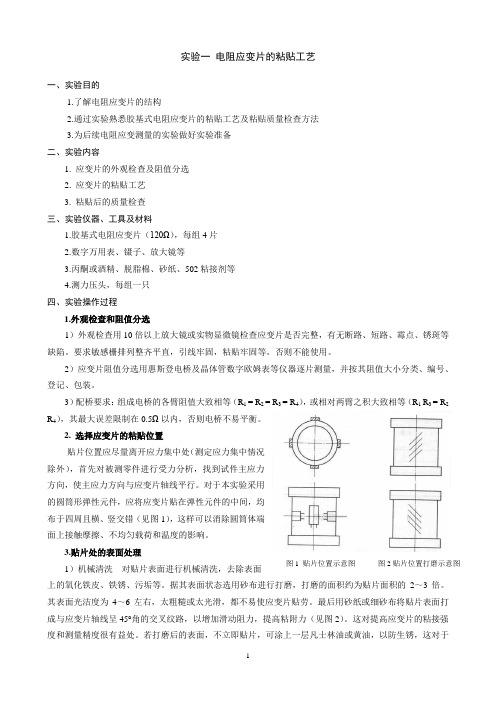

实验一电阻应变片的粘贴工艺一、实验目的1.了解电阻应变片的结构2.通过实验熟悉胶基式电阻应变片的粘贴工艺及粘贴质量检查方法3.为后续电阻应变测量的实验做好实验准备二、实验内容1. 应变片的外观检查及阻值分选2. 应变片的粘贴工艺3. 粘贴后的质量检查三、实验仪器、工具及材料1.胶基式电阻应变片(120Ω),每组4片2.数字万用表、镊子、放大镜等3.丙酮或酒精、脱脂棉、砂纸、502粘接剂等4.测力压头,每组一只四、实验操作过程1.外观检查和阻值分选1)外观检查用10倍以上放大镜或实物显微镜检查应变片是否完整,有无断路、短路、霉点、锈斑等缺陷。

要求敏感栅排列整齐平直,引线牢固,粘贴牢固等。

否则不能使用。

2)应变片阻值分选用惠斯登电桥及晶体管数字欧姆表等仪器逐片测量,并按其阻值大小分类、编号、登记、包装。

3)配桥要求:组成电桥的各臂阻值大致相等(R1 = R2 = R3 = R4),或相对两臂之积大致相等(R1 R3 = R22. 选择应变片的粘贴位置贴片位置应尽量离开应力集中处(测定应力集中情况除外),首先对被测零件进行受力分析,找到试件主应力方向,使主应力方向与应变片轴线平行。

对于本实验采用的圆筒形弹性元件,应将应变片贴在弹性元件的中间,均布于四周且横、竖交错(见图1),这样可以消除圆筒体端面上接触摩擦、不均匀载荷和温度的影响。

3.贴片处的表面处理图1 贴片位置示意图图2贴片位置打磨示意图1)机械清洗对贴片表面进行机械清洗,去除表面上的氧化铁皮、铁锈、污垢等。

据其表面状态选用砂布进行打磨,打磨的面积约为贴片面积的2~3倍。

其表面光洁度为4~6左右,太粗糙或太光滑,都不易使应变片贴劳。

最后用砂纸或细砂布将贴片表面打成与应变片轴线呈45°角的交叉纹路,以增加滑动阻力,提高粘附力(见图2)。

这对提高应变片的粘接强度和测量精度很有益处。

若打磨后的表面,不立即贴片,可涂上一层凡士林油或黄油,以防生锈,这对于潮湿的夏天很有必要。

自动轧钢机的plc控制

PLC的编程语言和编程工具

PLC的编程语言通常采用类似于计算机高级语言的指令集,如Ladder Logic、Function Block Diagram(FBD)、Structured Text(ST)、Instruction List(IL)等。

常用的PLC编程工具包括PLC厂商提供的专用软件包和第三方软件,如Rockwell的RSLogix 5000、Siemens的STEP 7等。这 些软件提供了图形化编程界面,使得用户可以方便地编写、调试和监控PLC程序。

PLC控制技术基础

PLC的定义与特点

PLC(可编程逻辑控制器)是一种专为工业环境设计的数字电子设备,用于执行顺 序控制、逻辑运算、算术运算等操作,并通过数字或模拟输入/输出模块控制各种类 型的机器和设备。

PLC具有高可靠性、高灵活性、易于编程和易于扩展等特点,因此在工业自动化 领域得到了广泛应用。

程序优化与改进

优化算法

根据实际运行情况和性能要求,优化控制算 法,提高控制精度和响应速度。

改进功能

根据生产需求和设备升级,逐步增加或改进 控制功能,提高自动轧钢机的生产效率和产 品质量。

05

系统测试与运行

系统测试方案与实施

测试目的

确保PLC控制系统在自动轧钢机中的稳定性 和可靠性,提高生产效率。

PLC的基本组成和工作原理

PLC主要由中央处理单元(CPU)、存储器、 输入/输出模块、电源和编程设备等部分组成。

PLC的工作原理可以概括为输入采样、程序 执行和输出刷新三个阶段。在输入采样阶段 ,PLC读取输入信号的状态并将其存储在输 入映像寄存器中;在程序执行阶段,PLC按 照用户程序的顺序执行指令,并更新内部存 储器的值;在输出刷新阶段,PLC将输出映 像寄存器的值输出到输出模块,驱动外部设

首钢3500mm中厚板轧机AGC基础自动化系统

自适应; 控冷过程机系统的主要功能是冷却方式 的确定、阀门开闭数量和分布的确定以及控制冷

却模型的优化和自适应。

轧制区基础自动化计算机为 Simadyn D 系统, 为满足检测、控制和通信需求, 系统采用 4 个 PM5

CPU 模板、1 个 MM4 内 存模板、4 个 IT41 扩展 模 板、2 个 CS7 通信模块和 1 个 CSH11 以太网通信模 板。Simadyn D 系统主 要功能是实现 轧机垂直 方 向的电动、液压辊缝控制和 AGC 控制及水平方向 的钢坯运输控制等。

Ó CPU 2: 电动自动P手动辊缝控制, 电动- 液 压联合摆辊缝, 轧机自动调零, 轧机自动刚度测试。

Ó CPU 3: 系统故障检测与记录, 与轧机过程 机通信。

Ó CPU 4: 与 HMI 服务器通信, 现场总线设备 通信及控制。

Simadyn D 系统的 CS7 通信模块上共安装 1 个 SS4 MPI 接口子模块和 4 个 SS52 通信子模块, 通过 SS4 实现对各 CPU 的编程和监控, 通过 SS52 连接 4 路 Profibus- DP 总线, Simadyn D 作为主站与主传动 系统、电动压下传动系统、辊道传动系统、轧机操 作台、AGC 液压站系统、推 床控制系统、测厚仪以 及其它现场总线系统和设 备进行数据交换; 通过 CSH11 和以太网交 换机与过程 计算机、HMI 服务 器和控 冷 PLC 等 设备进 行数据 交换。Simadyn D

板带轧机随机干扰模型与ARMA谱分析

铝合金进行数据采集 , 对这些数据进行采样频率为 6 O H 的重 采样 , z 五点 三 次平 滑 法 平 滑 、 次 多 项 式 趋 势 三

项 消除趋势 项 处 理 。 重采样 可在 不丢 失数 据信 息 的情 况 下 减少 需 要 后 续处 理 的数 据量 。五 点三 次平 滑 法 可对 采 样数 据 进 行 时 域和频 域平 滑处理 。对 时域 数 据 的处 理 能减 少 混 入 的高频 随机 噪声 , 于频 域 数 据 则 可 使 谱 曲线 变 得 光 对 滑, 以便 在参数 识别 中得 到较 好 的拟合 结 果 , 除趋 势 消 项 的 目的是 消 除放 大 器 随 温 度 产 生 的 零 点 漂 移 , 感 传

XU o y , Ba — u Y —u ,WANG — o g il n Xu d n ,WANG u q n Y — ig

( .C nrl ot U i ri , hn sa4 0 8 , hn ;.H nnPlt h i U iesy J ou 50 0 C ia 1 et u n esy C a gh 10 3 C ia2 e a o e nc nvri , i zo 40 , hn ) aS h v t yc t a 4

so ha tc d n mi h r ce it s o oln o e sa d a p a e a d srp r li g mi1 tc si y a c c a a t rsi fr l g pr c s n l t n t oln l. c i i Ke y wor s: r li o c d ol ng fr e;t e e d l l t n ti oln l;s e ta n l ss o r s c rld n i i s r s mo e ;p a e a d srp rli g mil p c r la ay i ;p we pe ta e st me i y

冷轧板带轧机的发展历史与现状

内容摘要

板带热连轧自动化系统主要由以下几个部分组成:原料准备、加热、轧制、 精整和检查。目前,这些工序已经实现了高度的自动化,大大提高了生产效率。 在钢铁企业中,板带热连轧自动化系统已经成为不可或缺的一部分,对Leabharlann 提高企 业竞争力具有举足轻重的作用。

内容摘要

然而,随着科技的快速发展和市场竞争的加剧,板带热连轧自动化系统面临 着一系列的挑战。首先,系统的稳定性需要进一步提高。由于生产过程中各种因 素的影响,系统可能会出现各种故障,需要加强系统的稳定性和可靠性。其次, 系统的安全性问题也不容忽视。在生产过程中,要确保工作人员的人身安全和设 备安全,避免事故的发生。最后,系统的智能化也是未来的发展趋势,需要加强 研究和实践。

研究方法

2、数据处理:利用数学建模方法对采集到的数据进行处理和分析,包括轧制 规程的制定和机型选择等。

研究方法

3、分析方法:采用回归分析、方差分析和图表法等方法对实验数据进行深入 分析,得出相关结论和建议。

1、轧制规程

1、轧制规程

根据宝钢新建板带轧机的实际情况,通过实验研究得出以下结论: (1)轧制厚度对轧制力和轧制速度的影响较大,因此在制定轧制规程时应优 先考虑轧制厚度。

1、轧制规程

(2)在一定范围内,增加轧制速度可以降低轧制力和轧制能耗,但过高的轧 制速度可能导致产品质量下降。

1、轧制规程

(3)轧制力的计算需考虑多种因素,如轧制厚度、材质、轧制速度等。通过 建立数学模型,可以对不同条件下的轧制力进行预测。

2、机型选择

2、机型选择

本次演示根据宝钢新建板带轧机的实际情况,结合文献综述中的相关理论, 得出以下结论:

冷轧板带轧机的历史

冷轧板带轧机的历史

浅谈西门子SL150系统在粗轧机设备应用毛毳

浅谈西门子SL150系统在粗轧机设备应用毛毳发布时间:2021-10-17T09:03:12.481Z 来源:《基层建设》2021年第16期作者:毛毳[导读] 本轧钢厂粗轧机设备进行了一次主传动控制系统的升级,对之前老旧的SIMADYN D系统进行升级,引入了更加先进稳定的SL150系统江阴兴澄特种钢铁有限公司江苏江阴 214400摘要:本轧钢厂粗轧机设备进行了一次主传动控制系统的升级,对之前老旧的SIMADYN D系统进行升级,引入了更加先进稳定的SL150系统,该系统相对于SIMADYN D系统而言,同步电机调速更加稳定,并且提供的接口较多,用户能够更加方便进行拓展,该系统模块化的设计思路更加明显,并且模块配置了故障灯,用户可以一目了然进行判断。

本文主要浅谈西门子SL150系统在粗轧机设备应用,同时也分享了本人作为电气工程师在这次技改过程中的一些创新和改造,请同行多多指导和交流。

关键词:西门子SL150系统、粗轧机Application of Siemens sl150 system in roughing millMaocuiJiangyin Xingcheng Special Steel Works CoAbstract:the main drive control system of roughing mill equipment in this rolling mill is upgraded.The old SIMADYN D system is upgraded,and the more advanced and stable sl150 system is pared with SIMADYN D system,the synchronous motor speed regulation of this system is more stable,and it provides more interfaces,which makes it more convenient for users to expand,The modular design idea of the system is more obvious,and the module is equipped with fault lights,so users can judge at a glance.This paper mainly discusses the application of Siemens sl150 system in roughing mill equipment,and also shares some of my innovation and transformation as an electrical engineer in the process of technical transformation.Please give more guidance and exchange.Key words:Siemens sl150 system,roughing mill1前言此次控制系统升级更换了之前所有的粗轧机控制系统主控柜,保留了与生产线二级传动交互通讯电缆,由于现场设备(粗轧机同步6000KW电动机与粗轧机主电机冷却风机)不进行升级改进,保留了原有的粗轧机主电机风机柜,但是为了更好的与新系统进行交互,提高稳定性,把之前接触器控制方式改为软启动器直接控制,由于SL150新系统能够兼容更大功率的控制,取消原有的U相从柜、V相从柜和W 相从柜,相对于之前的交交变频传动而言,新系统有着以下的优势,为了减小机械冲击,在新系统控制模块VC的DCC中有负载观测器功能,其功能主要实现是用速度和转矩做参量,利用算法实现一个二阶系统,当粗轧机咬入时,产生了冲击性负载,补偿量能够快速上升进行叠加,叠加后达到一定设定的限定值后又快速衰减稳定到实际转矩值的5%,补偿量输出到附加转矩通道,增加磁转矩,实现了动态性补偿,使得在轧制钢坯咬入过程中系统受到冲击后能够快速响应调整,转矩微小震荡后趋于平稳。

轧机控制系统性能评估在带钢厚度和板形控制方面的应用

轧机控制系统性能评估在带钢厚度和板形控制方面的应用Performance assessment of control systems in rolling mills – application to strip thickness and flatness controlMohieddine JelaliDepartment of Plant and System Technology, Betriebsforschungsinstitut (BFI)VDEh-Institut für Angewandte Forschung GmbH, Sohnstr. 65, D-40237 Düsseldorf, Germany摘要:这篇文献将控制系统性能监测(CPM)技术带入了一个它从未进入过的工业领域——金属加工领域,在这个领域里前人的研究成果并不是很多。

金属加工行业对提高控制器性能比较感兴趣,本文展示了如何在在这个领域里寻找尚未发现的机会来提高控制器的性能。

为了解决这个问题,必须予以考虑特殊的方面,包括在线非连续性能评价,基于时间和长度的评估以及振动诊断。

本篇论文提供了两个关于对冷连轧机控制系统性能评价的工业研究案例:(1)前馈/反馈带钢厚度控制器;(2)带钢平坦度内建模型控制器。

通过分析常规操作数据可以得到性能监测指标——最小方差指数和振荡指数,进尔提出改进措施。

一种用于计算和显示系统性能指数的的监测工具被开发出来,经过修改在这个领域得到了应用。

结果表明对个别的产品生产来说调整厚度反馈控制器能够更好的抑制来料厚度扰动。

平坦度控制器的性能是令人满意的,因此不需要采取措施。

关键词:控制系统性能监测;Harris指数;前馈/反馈控制;方差分析;带钢厚度控制;带钢板形控制1、说明为了在获得高质量产品同时减少工业中对原材料和能源的消耗,迅速的发现并解决过程控制中的故障和明确改进方向是必要的。

轧钢生产过程中自动化控制技术的应用研究

169管理及其他M anagement and other轧钢生产过程中自动化控制技术的应用研究樊利智,杨海西,曹喜军,齐进刚,王少博(敬业钢铁有限公司,河北 石家庄 050000)摘 要:自动化控制技术是科学技术高速发展的产物。

自动化控制技术应用到轧钢生产中可在保证产品质量的前提下显著提高生产效率。

本文主要分析自动化控制技术在轧钢生产中的应用情况,目的是全面发挥自动化控制技术的优势,提高轧钢生产水平。

关键词:轧钢生产;自动化控制技术;应用情况中图分类号:TG334.9 文献标识码:A 文章编号:11-5004(2021)21-0169-2收稿日期:2021-11作者简介:樊利智,男,生于1991年,工程师,研究方向:中卷板炼钢、轧钢工艺研究和质量管理、新品种开发。

热轧钢是轧钢生产最为常见的技术,同样该技术也是智能化轧钢生产管控的关键。

我国科学技术高速发展的背景下,智能化、自动化轧钢生产模式越来越普及,自动化控制技术的研发为轧钢自动化和智能化生产创造便利条件。

自动化控制技术纳入到整个轧钢生产中可实现远程智能化管控,对于优化轧钢生产流程,提高钢材产品质量具有重要意义。

1 轧制自动化智能控制技术分析AI 是自动化智能控制技术的基础。

轧钢自动化智能生产中也需要将AI 技术作为基础应用其中。

AI 技术可以定位逻辑并确定操作技术。

此外,AI 技术可控制较为复杂的协议,实现对整个网络的全面管控。

如今我国轧钢生产中已经纳入了人工智能管控技术,AI 控制系统可凭借先天性逻辑控制功能操控轧钢生产较为复杂的内容,极大提高了轧钢生产的可靠性和安全性[1,2]。

2 冷轧钢板形自动控制技术2.1 主要调节内容一是张力调节。

张力轧制是冷轧生产显著特点。

ATC 控制冷轧机组时会受到多种因素影响,导致张力值产生较大波动。

张力值产生波动的主要原因分别是原料板形存在误差、出口测厚仪测量出现偏差以及出口厚度不均等。

冷轧生产中张力要保持恒定,这样轧制状态才能更加稳定。

基于labview的冷弯型钢机组力学性能测量系统

I ::l

r— ]

轧制 力数 据是 在实 验室条 件 下用应 变传 感器进

)

厂 LJ — J r - _ ]

(

行模拟所得 , 因所测量的应变传感器的输 出是 m V

级电 压 量 , 采 集 卡 选 用 信 号 调 理 机 箱 上 的 NI 故

关 键词 :传 感器 ;轧制力 ;电信号

中图分 类号 :T ' 2 F 4 2 文献标 识码 :A 文章 编号 :1 7 6 3—7 3 (0 10 —0 0 —0 9 821)1 07 4

0 前

言

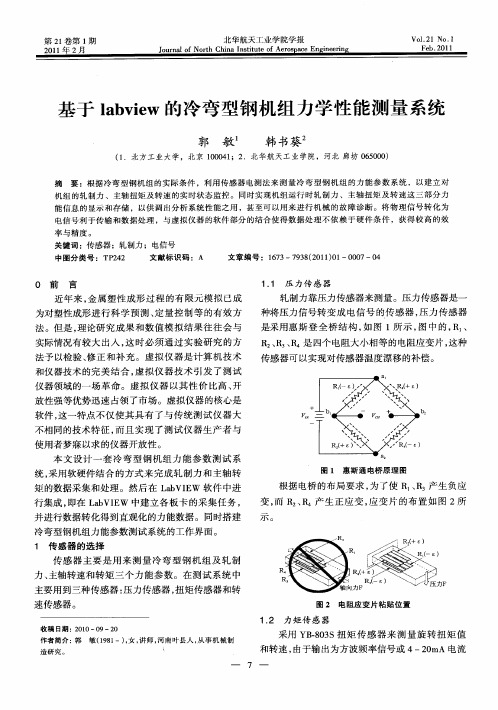

1. 压 力 传 感 器 1

近 年 来 , 属 塑 性 成形 过 程 的有 限元模 拟 已成 金 为对 塑性 成形 进 行 科 学 预 测 、 量 控 制 等 的有 效 方 定

S X 一12 , C I 5 0 其结 构如 图 5所示 。

图 5 Nl XI 5 0 SC 一1 2

NI C 一12 XI 50的 8通道 通用 电桥 输入模 块 提 S 供 了基 于 惠斯通 电桥测 量 的所有 特点 。它 可 以从 应 变、 力 、 荷、 压 载 扭矩 、 和气 压 传感 器 采 集数 据 , 且 并

法 。但 是 , 论研 究 成 果 和数 值 模 拟 结 果 往 往 会 与 理

实际情 况 有较 大 出 入 , 时必 须 通 过 实 验 研 究 的方 这

法予 以检 验 、 正 和 补 充 。虚 拟 仪 器 是 计 算 机 技 术 修 和仪器 技 术 的完 美 结 合 , 拟 仪 器 技 术 引 发 了测 试 虚 仪器领 域 的一 场 革 命 。虚 拟 仪 器 以其 性 价 比高 、 开 放 性 强等 优势 迅 速 占领 了市 场 。虚拟 仪器 的核心 是

轧制伺服缸试验台测试缸控制系统仿真研究

i试验台 测试缸液压控制系 统数学模型, 利用大型仿真软件 MA L B对模型 TA 进行时域、 频域的 仿真研究j i } 关键词: 液压试验台; 伺服油缸; A C 液压 G ; j 【 bt c】Tia ie u , r oe i gfh rlg e o yne w h h h h dnmc A s at hs rc t o a ttg iot l r ldr i i e ya i r tlp s  ̄ d sn r e oi s v c i , t w c t f n

I

;

.

re c m miadhf qec dmipoey sm e a hoi d a er un a pr s t 。 s r tte o n n t e y o n r to ye f

Ke r s d a l s n i; e v yid r Hy rui AGC ywo d : r ui t t gr S r ocl e ; d a l Hy cei g n c

B u 1 O GQn- u WAN iodn UY n N igh a, G G Xa- og

(T n sa ol e,a gh n 0 3 0 , hn ) K i unG o p,a gh n0 3 0 , hn ) a gh nC l g T n sa 6 0 0 C ia ( a L a ru T n sa 6 0 0 C ia e

; adt t c e 朋僦 ecnb et .Tem te ai oe o y ruw cnrl yt et yi e n es h oip a et e h ahm t sm dlfhdal ot s m o s cl r sd c o s e ft n d

维普资讯

机 械 设 计 与 制 造

梅钢热轧1422过程控制系统改造实践

梅钢热轧1422过程控制系统改造实践摘要:梅钢热轧1422产线自动化控制系统从TMEIC公司引进,运行已二十多年。

控制设备老化,备件难以采购,给日常维护、系统功能完善和新功能的开发带来了很大难度。

梅钢从2022年12月开始对热轧1422产线进行粗轧R1机械设备、L1、L2自动化系统进行升级改造。

L2系统完成了过程控制服务器硬件、系统、数据库和平台的升级,模型程序升级为64位,并结合智慧制造、新R1轧机等进行适应性同步改造。

此次改造在实际生产中取得了满意的效果。

关键词:热轧、过程控制、影子系统、离线测试、在线测试1、引言随着梅钢热轧1422产线产能的不断提升,原有轧机设备和工艺已不能适应生产需求,自动化系统硬件面临设备老化、备件订购困难的问题,给日常维护、系统功能完善和新功能的开发带来了很大难度。

2022年12月年修期间,热轧1422产线进行了粗轧R1机械设备、L1、L2自动化系统升级改造。

此次L1、L2自动化系统改造TMEIC公司将 L1基础自动化系统由原GE公司的 Innovation 系列更新为 TMEIC公司的NV系列,并同步对现场控制电缆进行更换;L2过程控制系统升级操作系统、数据库和平台,模型及应用程序从原有的32位系统升级为64位,并结合智慧制造、新R1轧机等进行适应性同步改造。

本文重点介绍L2过程控制系统的改造实现。

2、L2过程控制系统概况L2过程控制系统是实现对板坯从加热炉抽出开始,经除鳞箱、粗轧、中间辊道、热卷箱、精轧、卷取机、称重、喷印到快速运输链为止的相关设备的过程控制。

梅山钢铁热轧1422产线采用的TMEIC公司的过程控制系统,完成过程控制系统的通信、数据采集、物料跟踪、进程管理、报警及日志等所有功能开发。

2.1 L2过程控制系统L2过程控制系统主要由过程控制服务器SMGL2PRI、数据库服务器SMGDB、画面服务器HMISVR和通讯网关服务器GATEWAY等组成。

过程控制服务器SMGL2PRI是整个系统的核心,使用Pasolution组态软件,完成通讯数据管理、跟踪、计算、报警、数据采集等功能;另外,模型计算程序的运行也在SMGL2PRI上;数据库服务器SMGDB使用SQL SERVER2019数据库实现对PDI、历史、模型、、轧辊、报警等数据的存放和读取;画面服务器HMISVR配置CIMPLICITY11.5人机接口软件,负责轧线L2画面的画面工程的管理,画面工程包含现场操作600多幅画面的配置与编译,近4万多个EGD通讯信号的定义及管理;根据现场操作画面需求划分操作权限。

基于Ansys_的锂电池极片辊压质量改善研究

精 密 成 形 工 程第15卷 第9期198 JOURNAL OF NETSHAPE FORMING ENGINEERING2023年9月收稿日期:2023-03-02 Received :2023-03-02 引文格式:刘文可, 邹胜, 李学勇, 等. 基于Ansys 的锂电池极片辊压质量改善研究[J]. 精密成形工程, 2023, 15(9): 198-205. LIU Wen-ke, ZOU Sheng, LI Xue-yong, et al. Rolling Quality Improvement of Lithium Battery Pole Pieces Based on Ansys[J]. 基于Ansys 的锂电池极片辊压质量改善研究刘文可,邹胜,李学勇,陈建平,卓世高(惠州市赢合科技有限公司,广东 惠州 516025)摘要:目的 优化辊压机结构,减小辊压后极片的不均匀性,进一步提升锂电池性能。

方法 首先,将辊压机工程模型简化为仿真模型,运用Hypermesh 对仿真模型进行网格划分,重点加密极片和轧辊接触区域的网格,将划分好的网格以Inp 格式导入Ansys 中,设置边界条件并求解计算,模拟轧辊辊压极片的过程。

其次,提取极片监测点的仿真数据,换算得到极片辊压后的厚度,将仿真结果与实验数据对比,验证极片辊压仿真方法的准确性。

最后,运用该仿真方法分析液压弯缸力、弧形辊弓高和轧辊辊面长度等对极片辊压质量的影响。

结果 分析仿真和实验结果可知,辊压后极片的厚度平均值和极差值对标率均在90%以上,证明了仿真方法准确可靠。

随着弯缸力(0~784 000 N )逐渐增大,极片厚度极差值先减小后增大;随着弧形辊弓高(0~60 μm )逐渐增大,极片厚度极差值先减小后增大;随着轧辊辊面长度(1 200~1 500 mm )逐渐减小,极片厚度极差值逐渐减小。

结论 施加合适的弯缸力、对弧形辊进行设计均可改善极片辊压质量。

轧机压下大型伺服液压缸测试系统加载机架有限元模态分析

连杆小头衬套过盈联接 的有 限元计算和试验测试表 明 , 本 文所述 的连杆小头衬套孔位置综合误差纠正方法可行。 按这种纠 正方法 已完成 2 0余件连杆的修理 ,装机使用未发现异常情况 。 0 实际应用情况表明 , 该纠正方法对恢复连杆小头衬套孔位置综合 精度简单 、 有效 , 可在其它内燃机连杆修理中推广应用 。

★ 来稿 日期 :00 0— 1 ★基金项 目: 21—53 科技部科技人员服务企业行动项 目(Q 09 J002 , S 20GE 02 )湖北省教育厅青年科 学基金 (2O 103 , Q 06 10 ) 武汉科技大学冶金装备及其控制教育部 重点实验室开放基金重点资助项 目(09 0 ) 20B 1

有限元模 态分析 木

黄 富碹 陈新元 陈奎 生 陈 忱 。 (武 汉科技 大学 冶 金装备 及其控 制省部 共建教育 部重点 实验室 , ’ 武汉 40 8 ) 30 1

(武钢集团国际经济贸易总公司, 武汉 4 0 8 ) 30 1

F nt l me tmo a a y i ft e r ln i h d a l e v — yid r ii ee e n d I an lss o ol g m l y r u i s r o c l e h i l c n

a dcnrlWu a 3 0 C ia n ot , h n4 0 8 , hn ) o 1 ( nen t n l cn mi & Ta igC roai , gn ru , h n4 0 8 , hn ) 2 t ai a E oo c I r 0 rdn op rt n Wu agG op Wu a 3 0 C ia o 1

微 电子 以及计算 机辅助测试技术 , 能对缸直径 1 0 r 以下 的 60 m a 各类 伺服液压缸进行检验 , 其系统原理图如 图 1 所示 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2电阻应变式传感器的设计

在轧钢中,测力传感器也叫做测压头,简称压头。在轧钢 设备中,由于轧制力大,工作条件差,安装传感器的位置 也受到限制,因此不能应用出售的标准成品传感器,必须 根据每套轧机的具体条件自行设计和制造。

A外壳结构设计

a.外壳的作用 (1)传力和均力 通过球面垫、上盖和底盘把全部载荷 加到弹性元件上,为此要求上盖和底盘具有一定的机械 强度,以便起到穿离合均力板的作用。 (2)密封 防止异物介质侵入传感器内部,因此,密封 是设计的重点 (3)机械防护

σP =

σ max + σ min

2

σ min = σ p − σ N

图2-1轧机牌坊立柱应力分布及 测量点的选择 e、 f、 g—应变片

若四根立柱受力条件相同,则轧制力P为

P = 2 P1 = 4σ P A

或根据轧件在轧辊上的位置(轧制力作用点),由 杠杆原理求出总轧制力P:

l l P=P× = 2σ P A 1 l −a l −a

3.传感器测量法 传感器测量法

在轧机压力测量中,用测力传感器直接 测量轧制压力得到广泛应用。同应变测 量法相比,传感器的应力水平要高 10~20 10~20倍,精度及稳定性均优,不仅可 用于负荷显示,还可以控制系统提供信 号。当然,这种方法的投资较多,标定 过程也比较复杂,但在当前力测量法 应力测量法

2.1机架立柱应力分析

轧制时,轧机牌坊立拄产生弹性变形,其大小与 轧制力成正比.因此.只需测出牌坊立柱的应变就 可推算出轧制力。 对于闭口牌坊,轧制时,牌坊立柱同时承受拉应 力 σ p 和弯曲应力σ N ,其应力应力分布如图 2-1 所示,由图可见,最大应力发生在立柱内表面bb上,其值为

(a)传感器原理图

(b)不受外力作用 (c)受外力作用 图3-2压磁式传感器原理图 3-2 (a)传感器原理图(b)不受外力作用(b)受外力作用

在外力作用下,A、B区域承受很大的压应力σ,于是 导磁率µ人下降,磁阻增大;C、D区域基本上人处于 自由状态,起导磁率µ人不变。于是原有呈现轴对称 分布的磁力线被扭曲变形,合成磁场强度H不再与W3, 4 平面平行,磁力线与绕组 W3, 4交链,故在测量绕组 W3, 4 中感应出电势E值。

图3-1电容式传感器原理图 (a)电极(b)传感器构造图 1-绝缘物(无机材料)2-导体(钢材)3-电极4-钢件

优点:灵敏度高,结构简单,消耗能量小,误差 小,国外已用于测量轧制力。 缺点:泄露电容大,寄生电容和外电场的影响显 著,且测量电路复杂。

B压电式传感器 它的基本原理是利用“压磁效应”即某些铁磁材料 受到外力作用时,引起导磁率发生变化的物理现象。 利用压磁效应制成的传感器,叫做压磁式传感器 (在轧机测量中也常称为压磁式压头),有时也叫 磁弹性传感器或磁致伸缩传感器。 图3-2为压变器型磁式传感器的原理图。在两条对 角线上,开有四个孔1、2和3、4。在两个对角孔1、 2中,缠绕激磁(初级)绕组 W1, 2 ;在另两个对角 孔3、4中缠绕测量(次级)绕组 W3, 4 ; 1, 2 和 W3, 4 平 W 面相互垂直,并与外力作用方向成45º角。在不受 外力作用时,由于铁心的磁各向同性,磁力线呈轴 对称分布,故 W3, 4不会感应出电势。

σ max = σ p + σ N

最小应力发生在立柱外表面d-d上,其值为

σ min = σ p − σ N

在中性面c-c上,穹曲应力等于零, 只有轧制力引起的拉应力 σ max + σ min σP = 2 由此可见,为了测得拉应力,必 须把应变片粘贴在牌坊立柱的中 性面c-c上,以消除弯曲应力。因 此一扇牌坊所受到的拉力 P1 = 2 σ P A 式中A-牌坊一根立柱的横截面积

(a) (b) 图3-5 初轧机用传感器及其放转装置

(a)950初轧机用传感器装配图 1-压下螺丝 2-法兰盘 3-螺母 4垫环 5-钢垫 6-上盖板 7-弹簧元 件 8-下垫板 9-上辊轴承座 (b)1150初轧机用传感器装配图 1-压下螺丝 2-钢垫 3-上盖板 4-螺 栓 5-法兰盘 6-上轴承 7-底垫 8-键 块 9-弹簧元件 10-下垫板

C 电阻应变式传感器 它主要由弹性元件和应变片构成。外力作用在 弹性元件上,使其产生弹性元件变形(应变), 由贴在弹性元件上的应变片将应变转换成电阻 变化。再利用电桥将电阻变化转换成电压变化, 然后送入放大器放大,有记录器记录。最后利 用标定曲线将测的应变值推算出外力大小。这 种传感器已成为主流。他特别适合于现场条件 下得短期测量,故目前测试轧制力大多数采用 电阻应变式传感器。

图2-3 应变杆的结构和安 装示意图 1-支座 2-粗拉杆 3-细拉杆 4-立柱中性面

L σ =σP l 由上式可见,细小拉杆应力 σ 比立柱应力 σ P 大L/l倍 应变拉杆法的优点是:易于制造,便于维修,无 需改动设备,不占用窗口空间,不影响机架刚度, 工作条件好,使用寿命长,早讲低廉易于推广等。 其缺点是:若有立柱横截面形状不规则,中性面 不易找准。另外,由于各种因素的影响,四根立 柱受力情况不尽相同。所以引起较大误差。实验 表明,用应变拉杆法和传感器测量法测出的轧制 力误差,最大可达8%-10%。

(1)确定传感器的安装位置 测力传感器应安装在工作机 座两侧轧辊轴承垂直载荷的 传力线上,通过测量两侧的 轧制分力即可得到总轧制力。 根据不同情况,安装位置常 在三个部位中选择(见图34):压下螺丝和上辊轴承座 之间(部位1);下辊轴承座 和机架牌坊下横梁之间(部 位2);压下螺母和机架牌坊 上横梁之间(部位3)。

3.1测力传感器的分类

测力传感器的种类很多,按其测量原理可分为三大 类:电容式、压磁式和电阻应变式。 A电容式传感器 电容式传感器把力转换成电容变化。它由两个相互 平行的绝缘金属板组成。由物理学可知它的电容量 为: ε ⋅S

C=

2 mm 式中 S -电容器的两个极板覆盖面积, 。 δ -电容器的两个极板间距,mm。 ε -电容器极板间介质的介电常数,空气ε =1。

(2)确定传感器的结构和外形尺寸(高度和宽度) 结构形式根据轧机类型、工作环境和工作时间而 定。 (3)传感器的防护 为了保证传感器正常、持久 地工作,传感器的结构设计还应考虑其防护装置, 轧机型式不同,防护侧重点也不同。例如,设计 初轧机用传感器是,重点是防转。目前国内常用 的防转有:键槽式和宝塔式(见图3-5).

燕山大学

轧制力测试系统的设计

***

指导老师: 指导老师:***

轧制力测试系统的设计

1.轧制压力的测试 2.应力测量法

2.1 机架立柱应力分析 2.2 测量方法 2.3 标定 2.4 应变拉杆法

3.传感器测量法

3.1 测力传感器的分类 3.2 电阻应变式传感器的设计

1.轧制压力的测试 轧制压力的测试

2.3标定

其标定方法基本上与一般应变(或应力)的测 量相同,最常见的办法是用等强度量进行标定。 在等强度梁上贴片,其性能、粘贴工艺、组桥 方式、仪器性能、工作状态和梁体材料等均与 牌坊立柱的情况相同,因而可将其等强度梁上 得出的结果应用到牌坊上去。然后给梁逐渐加 载,记录下各对应载荷的输出信号,于是得出 应力(或应变)与输出信号(例如光点高度) 之间的线性关系。

采用应力测量法测量轧制力时,其测量精度主 要取决于测点布置、被测立柱组合方案和标定 精度。在保证合理测量条件的前提下,其综合 测量误差一般在正负10%以内。这足以满足轧 制压力的一般检测和对负荷监控的要求。 方案优点:无需改动现有设备,不需使用造价 较高的专门测力传感器,且安装、维修以及换 辊操作等均不受影响。但不足之处是机架应力 水平较低输出信号较小。

式中l--压下螺栓的中心距,mm。 a--轧制P的作用点到所测牌坊压下螺栓的距离, mm。

2.2测量方法

当在机架立柱中性面粘贴电阻应变片时,首 先要正确确定立柱的位置,对于简单断面的 立柱,可用作图法找出中性面;对于复杂断 面,先测出立柱内外表面应力,再由公式求 出 σ P ,然后在立柱另外两表面的不同位置 上测量应力 σ ,当 σ = σ P时,即为中性面。 然后把测点安置在截面比较均匀的地方。应 变片按垂直和水平方向粘贴,可用半桥或全 桥连线如图2-2所示。

同时在上盖3和底盘11之间用两道O形橡胶密封 圈7和密封圈8.装配时,在期间填充液质密封剂。 波纹管6连接橡皮管将引线引出,并用密封剂将 管口封住。弹性元件的内外表面贴有应变片, 在其上涂以各种密封剂。在上盖3与弹性元件5 之间用两个销钉4 固定,以防止弹性元件转动 而扭断导线。为了装配方便,采用两个定位销 12 。球面垫1是标定传感器时用的,故称为标 定垫。 按照变形方式,电阻应变式传感器可分为:压 缩式、剪切式、和弯曲式三种,其中使用最多 的是前两种。

2.4应变拉杆法

为了克服上述缺点,提高测量精 度。可采用图2-3所示的应变拉 杆法作。在 牌坊立柱中性面4上 焊两个支座1,在二者之间固定 三段粗拉杆2,其间用一根细小 拉杆3 (有效长度为l,其上粘贴 应变片,组成电桥)相连。当粗 拉杆刚度远远大于细小拉杆吋, 可认为粗拉杆不发生变形,而牌 坊立柱长度为L内的变形主要集 中在细小拉杆上,拉杆应力σ 为

δ

当被测量δ、S或ε发生变化时,都会引起电容 的变化。如果保持其中的两个参数不变,而仅 改变另一个参数,就可把该参数的变化变换为 单一电容量的变化。 图3-1为测量轧制力使用的电容式传感器。在 矩形的特殊钢块弹性元件上,加工有若干个贯 通的圆孔。.每个圆孔内固定两个端面平行的 . 丁字形电极,每个电极上贴有铜箔,构成平板 电容器。几个电容器并联成测量回路。在轧制 力作用下,弹性元件产生变形,因而极板间距 发生变化。从而使电容发生变化,经变换后得 到轧制力。

为了防止应变片的机械损坏 以及油、水及蒸汽等有害介 质的侵蚀,应变片应妥善保 护。 采用应力测量法测量轧制力 时,最好在四个立柱上都布 置测点。实践表明,当采取 二立柱方案时,以对角立柱 图2-2应变片在机架立柱上的布 置及连线方式 布置测点较为有利。 因为这种方案不仅考虑了传动侧和换辊侧立柱受 力不均的影响,而且也考虑了入口侧与出口侧立 柱受力不均的影响。