混煤燃烧特性研究

配煤掺烧方式主要特点及燃煤适应性分析

配煤掺烧方式主要特点及燃煤适应性分析【摘要】目前,我国的发电企业对于自身的发电安全性和经济性有了更多的要求,为了能够对于发电的方式进行更多的优化,本文通过大量实例的研究,对于火电厂的配煤掺烧方式主要特点及燃煤适应性进行了研究。

对于发电中的炉锅运转和炉锅的特点进行简单的剖析,使得能够将配煤掺烧方式进行结合的研究,使得能够对于发电的方法有了更多合理的优化,对于燃煤的质量和适应性进行了进一步的讨论。

同时,根据不同的混烧煤的燃烧的特点,进行不同方式的配煤掺烧,对于不同的配煤掺烧的操作过程进行相关的注重要点进行讨论。

本文结合一定的实例,根据配煤掺烧方式主要特点及燃煤适应性的研究提出了在不同混合燃烧方式下可能产生的问题,并提出相应的措施。

【关键词】配煤掺烧;方式特点;燃煤适应性1 引言近年来,我国的煤炭价格一直都在进行价格的上涨,电厂为了对发电的成本进行一定的节约,对于燃煤进行了掺烧的方式,这种方式有效的降低了燃煤产电的成本,并且能够结合各种煤原料的特质进行发电生产,能够有效的增加我国的发电厂的利润。

但是在这种方式下,有的发电厂出现了对于混合的煤原料,只考虑到了降低成本,而将一些质量比较高的煤炭和质量比较低的煤炭进行了配煤掺烧,所以导致了炉煤的质量不能得到一定的保证,反而使得严重影响了正常的生产,所以这是一种极其不合理的掺烧方式,对于企业本身并没有多大的好处,反而会导致企业设备烧煤的效率有所下降,设备维护成本反而增加,得不偿失,所以企业应该在合理科学的了解了煤炭的种类质量和配煤掺烧的方法后,对于煤原料进行合理的配煤,最后才能收获到节约成本和增加收益的效果,不然也不利于环境的保护,和烧煤效果的良好好。

锅炉是在结合所针对的煤炭进行设计的,对于煤炭的燃烧没有很大的适应性,所以锅炉所烧的煤炭要与锅炉的各项参数进行一定范围的匹配才能进行一定安全性和有效性的燃烧,保证烧煤的经济性和节能性。

要将各种煤类进行合理的搭配进行烧制,才能很好的进行发电生产,以此来保证工作的效率,减少对环境的污染,对于企业的经济效益有一定的提高。

混煤掺混方式对其燃烧特性的影响研究

第25卷第2期电站系统工程V ol.25 No.2 2009年3月Power System Engineering 13 文章编号:1005-006X(2009)02-0013-03混煤掺混方式对其燃烧特性的影响研究*默会龙1刘亮1白晓玲2朱光明3王艳1高颖佳1(1.长沙理工大学,2.中国石油独山子石化热电厂,3.湖南省电力公司试验研究院)摘要:利用热重天平对燃烧性能相差较大的巩义金鼎煤和平煤天安煤及其混煤燃烧性能进行热重分析,对两种不同的掺混方式得到的混煤进行实验,分析了两种掺混方式下的混煤着火温度、燃尽温度,并对混煤的可燃性指数Cb、综合燃烧特性指数S、稳燃指数G 进行了对比。

结果表明:在相同升温速率、质量比的情况下,掺混磨制好的单煤粉获得混合煤粉的方式同掺混原煤后进行磨制获得混合煤粉的方式相比,其各项着火特性、燃烧特性都有改善。

关键词:掺混方式;燃烧特性;热重分析;混煤中图分类号:TK124 文献标识码:AStudy on Effect of Blended Coal Way on Blended Coal Combustion CharacteristicsMO Hui-long, LIU Liang, BAI Xiao-ling, et al.Abstract: Thermogravimetric tests of Gongyijinding and Pingmeitianan and the blended coal have been carried out. The influence of the variation of experimental curves on the ignition and combustion characteristics of the blended coal on the different blended way is discussed. Different ways of blend methods, which the one is blended the pulverized coal that obtained by grinded the single parent coals, the other is blended the two parent coals then to grinded them in order to obtain the blended coal, was described in this paper. The parameters of flammability index C b, combustion stabilized G, comprehensive discrimination index S were used to evaluate the different blended coal. The result shows that, under the same heating up rate and the same mass, the ignition characteristics and the combustion characteristics of the first method are better than the second method.Key words: blended coal way; combustion characteristics; thermogravimetric analysis; blended coal随着我国国民经济的快速发展,煤的消耗量日益增加,加上运输困难、煤矿分布不均等因素,许多电站锅炉有燃用混煤的倾向。

600MW超临界锅炉混煤燃烧试验研究

3 2种 煤 质 的 热 重 分 析

为 了解 2种煤 质 的基本 燃 烧 特性 , 在热 重 分 析

步发展提供参考和借鉴 。

试验 台上 对 2种煤 质 分 别 进行 了分 析 , 析 结 果 见 分

2 设备概况及煤质分析

该锅 炉是 三井 巴布科 克 能源 公 司生产 的 MB一 14 2 . 94— 4 7—5 159型 超 临 界 直 流 锅 炉 , 单 炉 7/ 6 为 膛 、 次再 热 、 衡通 风 、 天 布 置 、 一 平 露 固态排 渣 、 钢 全 构 架 、 悬 吊结 构 兀 形 锅 炉 。锅 炉燃 烧 方 式 为 前 、 全

幅度调整煤粉细度使煤粉颗粒变粗 , 同时要减弱燃 烧器二次风旋流强度使其接近直流气流。在这种工 况下 , 基本 可 以保证 燃烧 器 的安全 , 锅炉 效率 明显 但 降低 , 飞灰可燃物 的质量分数从掺烧前 的 3 %升 至 7 已不能满足经济运行 的要求 。因此 , %, 对该锅炉 来讲 , 采用炉 前预混 方式 掺烧 烟煤 比例 的上 限在 4 %左 右 , 好 控制 在 3 % 以下 。 0 最 0

() 3 采用炉前预混方式掺烧 4 %烟煤 , 0 需要对 锅 炉 进行 更大 幅度 的调 整 , 时调 整 的主 要 目的是 这 保证锅炉及 附属设备 的安全性 ( 特别是燃烧器的安

全性) 。试 验结 果 表 明 , 防止 燃 烧 器烧 损 , 须 大 为 必

前预混掺烧 3 %烟煤 、 0 炉前预混掺烧 4 %烟煤和分 0 磨单烧掺烧 5 %烟煤 。 0

p

赠

5 采用分磨燃 烧方式掺烧

炉 前 预混 掺 烧 试 验结 束 后 , 开始 进 行 分 磨单 烧 烟 煤 试 验 。在 试 验 期 间 , 持 锅 炉 负 荷 大 于 9 % 保 0

准东煤粉燃烧特性研究

准东煤粉燃烧特性研究摘要:由于准东煤中含有大量的碱金属,使其灰烬的熔化温度较低,在燃烧时极易产生污垢和焦炭,在恒温热重仪上对准东煤燃烧特性进行了研究,并探讨了温度和煤种比例对其燃烧特性的影响。

试验结果显示:在单煤的燃烧过程中,不同的煤种燃尽时间和燃烧速率存在着明显的差异,其中路茂通坎乡、永华金泰两个煤种之间的差别最大,路茂通坎乡的煤种更容易发生火灾,快速燃烧,快速燃尽;随着温度的上升,单煤的燃烧失重曲线向左偏移,且燃尽时间变短,燃烧速率上升,结果显示,温度的上升会加快煤粉的燃烧速度,并且在1000℃之后,增加温度对焦炭燃尽的促进效果更为明显;在混合燃烧时,加入高挥发性的煤,能够有效地提高煤粉在燃烧初期的着火特性,而高固定碳煤的掺烧会延长燃尽时间,因此会降低燃尽率;在准东煤中掺入混合煤,可以使其灰熔点升高,并对其熔化性能进行了明显的改善,这样就能减少或避免在煤的来源上,炉内受热表面的污染和结渣,保证锅炉安全、经济的运转。

关键词:准东煤;燃烧;特性分析引言准东煤田是中国已知最大全煤储量最大的一块。

准东梅粉在燃烧过程中具有燃点低以及燃烧率高等特点,与此同时还不会产生较高的污染排放物。

属于我国硫分低的煤种,具有高挥发性、低灰分和高热值,是一种很好的发电用煤。

但同时,准东煤灰的熔化温度很低,煤中的碱金属如钙、钠、钾的含量也很高,特别是Na2O的含量,大多都超过了5%,远远超出了当前我国典型烟煤乃至褐煤的含钠水平,在燃烧时易引起碱金属污染,结焦等问题。

1实验部分1.1样品实验选用准东煤田开采的文新佳业(WX)以及永华金泰(YH)等多个煤种。

通过对煤样进行研磨和过筛,筛选出100-120目的煤粉作为试验材料。

1.2实验系统及过程所述主要装置包括:用于提供精确恒温环境的智能化温度控制管式炉,其恒温区在管式炉的炉膛中部,长度为200毫米,最低温度为8000℃,最高温度为1700℃, 在对温度进行控制时,控制范围为5℃左右;采用烟气分析仪、微机等构成了数据采集与分析系统;耐高温支架,钢制船体,钢制轨道等。

火力发电企业混煤掺烧技术的研究及应用

火力发电企业混煤掺烧技术的研究及应用作者:饶红建来源:《科学与信息化》2020年第31期摘要火力发电企业除了承担社会责任外,盈利以及追求利润最大化仍然是其根本目标。

燃煤机组降低发电成本最直接的方法就是降低煤价,煤价的降低必然造成煤质的下降,从而引出一系列问题。

研究清楚掺配掺烧对机组安全和经济性的影响,制定切实合理掺配掺烧方案,对保证燃煤机组电厂长周期安全、经济、环保运行起着长远的战略作用。

关键词混煤掺烧;安全;经济1 混煤掺烧的目的及对机组运行经济性的影响(1)锅炉机组对燃煤的要求。

①燃烧的要求:为提高锅炉着火的稳定性、降低飞灰含碳量、提高锅炉效率进行掺配;②制粉的要求:为提高制粉系统出力,防止制粉系统自燃、爆炸进行掺配;③结渣的要求:为防止锅炉结渣、结焦、灭火进行掺配;④排放的要求:为满足环保要求进行掺配;⑤辅助的设备要求:为防止雨季及煤较湿堵煤进行掺配。

⑥机组已经建好,采购的煤不能满足锅炉机组要求,需要进行配煤。

⑦机组已经建好,到厂的煤不符合锅炉机组要求,需要进行配煤。

⑧设计、建设机组时,根据采购煤的状况,选定设计煤种进行配煤。

⑨根据机组最佳运行要求、最佳采购煤条件,进行经济配煤。

(2)燃煤对运行经济性的影响。

凡是燃煤与设计煤种相符的电厂,锅炉运行正常,生产稳定,技术经济指标比较好;而煤种不符合设计煤种时,带来种种问题:①锅炉出力下降,机组不能满发。

②锅炉效率降低,发电煤耗增加。

③煤种多变、煤质劣化,使电厂助燃油量增加。

④锅炉炉膛结渣,受热面超温,近半数的电厂不同程度的出现过类似问题。

⑤燃料费用和发电成本增加。

⑥完善改造工作量大,费用高。

为了解决因煤质引起的出力下降、投油多、结渣、超温、磨损等问题而进行的完善化改造。

2 混煤掺烧中出现的安全问题及原因分析(1)炉内结渣。

掺配煤最容易引起的问题就是炉内结渣的问题,主要由下三种原因造成:①掺烧强结渣性的煤。

②几种不结渣性的煤惨混合燃烧过程中形成低灰熔点的共熔体。

电厂锅炉混煤掺烧技术研究与实践

电厂锅炉混煤掺烧技术研究与实践当前时期,发电的形式多种多样,而在我国火力发电中锅炉混煤掺烧技术的应用最为广泛。

为了节省燃煤,许多火力发电厂进行发电的时候,燃料均不运用单一的燃煤,而是把各类不同煤炭种类进行混合燃烧。

这种混煤掺烧技术可以有效提升燃料的利用率,进而节约成本,提升火力发电厂的经济效益。

现简要分析电厂锅炉混煤掺烧技术与实践,力求为今后的相关工作提供可靠的参照。

标签:电厂锅炉混煤掺烧技术实践应用特性由于我国电煤供应的逐年下降,更多的火力发电厂进行发电过程中,无法使用设计煤种,有些电厂连校核煤种都无法使用。

在这样的大背景下,为了尽可能的确保火力发电厂运行的稳定性、经济性、安全性以及环保性,混煤掺烧技术获得了快速的应用和发展,已经变成了火力发电厂主要的发电方式[1]。

因此,对电厂锅炉混煤掺烧技术进行研究就变得非常重要,需提高重视程度。

一、电厂锅炉混煤掺烧特性1.可磨特性由于煤质之间存在很大的差异性,燃煤的可磨特性同样会存在差异。

部分煤质的可磨特性比较相似,而部分煤质的可磨特性相差较多。

若两类煤质可磨特性比较相似的煤炭进行混合,则两类煤极易有效的进行融合。

可若两类煤质的可磨特性差别比较严重的煤炭进行混合,则混合后的可磨特性与可磨特性较差的煤质相似。

和可磨特性较高的煤质对比,可磨特性较差的煤质粒径要粗一些,燃烧效率也就更低。

所以,若要使两类煤质充分燃烧殆尽,则需认真考虑可磨特性较差煤质的充分燃烧。

2.着火特性第一,对煤质进行加热的时候,锅炉内的温度会持续升高。

但温度提高的阶段会出现热分解反应。

在进行热分解过程中,煤质挥发成气体与煤膏。

基于实际情况来分析,热分解反应受到多种因素的作用,最具代表性的就是升温速度、温度以及阈能;第二,若煤质属于单一煤炭,则在燃烧过程中会发生一个失重速率高峰。

可若煤质属于混合类煤炭,则进行燃烧过程中会发生多于两个的失重速率高峰。

则表示混合煤质在燃烧的时候,可以保证其本身的着火特性。

混煤燃烧特性试验研究的开题报告

混煤燃烧特性试验研究的开题报告【摘要】混煤燃烧是指将两种或多种不同种类的煤混合燃烧,其燃烧特性与单一种煤的燃烧特性具有明显的差异。

本文通过对混煤燃烧特性试验进行研究,旨在探究混煤燃烧的机理及其对环境的影响,并为相关工程应用提供依据。

【关键词】混煤燃烧;燃烧特性;污染物排放;环境影响一、研究背景及意义混煤燃烧是指将不同种类的煤混合燃烧,其燃烧特性与单一种煤的燃烧特性具有明显的差异。

由于混煤燃烧使得热值不稳定、挥发分和灰分的含量不同,导致燃烧过程中温度分布、氧气流量、燃料分布等参数难以控制,使得混煤燃烧的环境影响和排放物变化值得研究。

随着工业化进程的加速和能源问题的日益突出,混煤燃烧成为一种广泛存在的燃烧形式。

混煤燃烧的研究,可以为燃烧工程提供科学的方法和技术支持,从而更好地实现能源的高效利用。

此外,混煤燃烧排放的污染物也对环境带来一定的影响,因此对混煤燃烧的污染物排放及处理方法的研究,将有助于环境保护和可持续发展。

二、研究内容和方法本研究将对混煤燃烧的燃烧特性进行深入探究。

具体来说,研究工作主要包括以下几个方面:1. 混煤燃烧的基本情况分析:通过对国内外相关文献的综述,了解混煤燃烧的研究现状、发展趋势和存在问题,为后续实验研究提供依据。

2. 混煤燃烧的燃烧特性试验:选取不同比例的煤粉进行混合燃烧试验,测定燃烧过程中温度、烟气成分、排放物等指标,并对不同混煤比例的燃烧过程进行对比分析。

3. 混煤燃烧的影响因素分析:通过对实验数据的统计和分析,确定影响混煤燃烧燃烧特性的因素,并提出相应的控制策略。

4. 混煤燃烧的环境影响评价:通过测量混煤燃烧排放物质的成分、浓度等指标,对其环境影响进行评价,并提出相应的治理方案。

三、预期成果及其应用价值本研究拟通过对混煤燃烧特性试验的系统研究,探究混煤燃烧的机理及其对环境的影响,预计将取得以下成果:1. 混煤燃烧特性试验数据的积累,为混煤燃烧的控制及优化提供科学的理论基础和技术支持。

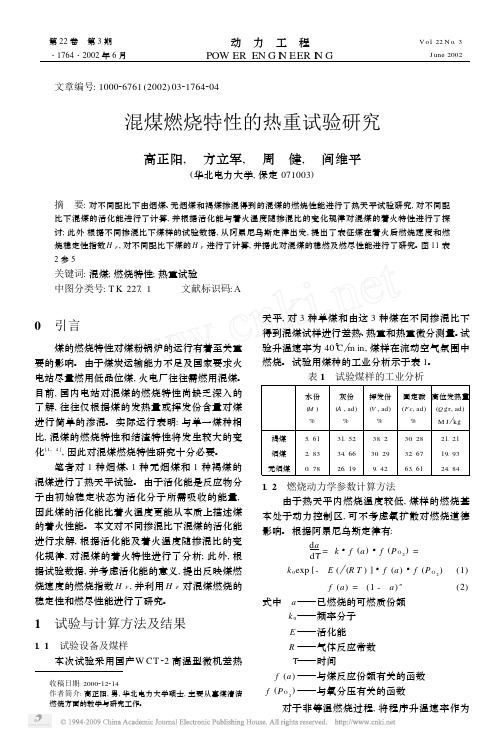

混煤燃烧特性的热重试验研究

对于燃烧性能相差较大的无烟煤与烟煤或褐 煤掺混燃烧时, 最大失重速率有较大幅度的减小, 远小于单一煤种的最大失重速率, 在掺混比为

越好。H F 值随掺混比的变化规律示于图 11。

图 11 不同掺混比下煤样 H F 值变化曲线

由图 11 可以看出: 对于燃烧性能相差较大的 煤种掺混燃烧, 如无烟煤与烟煤或褐煤掺烧, 在以 燃烧无烟煤为主 (无烟煤占比例大于 50% ) 时, H F 指数随易燃煤比例的增加而增加, 说明煤样 在着火后燃烧速度下降, 不易形成较高的燃烧温 度, 燃尽性可能会下降, 甚至比无烟煤的燃尽性能 还差。

表 1 试验煤样的工业分析

水份 (M ) %

灰份V , ad)

%

固定碳 高位发热量

(F c, ad) (Q g r, ad)

%

M J kg

褐煤

5. 61 31. 52

38. 2

30. 28

21. 21

烟煤

2. 83 34. 66 30. 29 32. 67

19. 93

无烟煤 0. 78 26. 19 9. 42 63. 61 24. 84

笔者对 1 种烟煤、1 种无烟煤和 1 种褐煤的 混煤进行了热天平试验。 由于活化能是反应物分 子由初始稳定状态为活化分子所需吸收的能量, 因此煤的活化能比着火温度更能从本质上描述煤 的着火性能。 本文对不同掺混比下混煤的活化能 进行求解, 根据活化能及着火温度随掺混比的变 化规律, 对混煤的着火特性进行了分析; 此外, 根 据试验数据, 并考虑活化能的意义, 提出反映煤燃 烧速度的燃烧指数 H F , 并利用 H F 对混煤燃烧的 稳定性和燃尽性能进行了研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第25卷第18期中国电机工程学报V ol.25 No.18 Sep. 2005 2005年9月Proceedings of the CSEE ©2005 Chin.Soc.for Elec.Eng.文章编号:0258-8013(2005)18-0097-07 中图分类号:TK227 文献标识码:A 学科分类号:470·40混煤燃烧特性研究王春波1,李永华2,陈鸿伟1(1.华北电力大学能源与动力工程学院,河北省保定市071003;2.LTNT能源技术研究中心,瑞士苏黎世)STUDY ON COMBUSTION CHARACTERISTICS OF BLENDED COALSWANG Chun-bo 1, LI Yong-hua 2, CHEN Hong-wei 1(1. Department of Power Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China; 2. Inst. f. Energietechnik/LTNT, ETH Zentrum/ML J14, CH-8092, Zurich/Switzerland)ABSTRACT: Power Plants in China have to burn blended coal instead of design coal,so it is necessary to investigate the combustion of blended coals. Using the test rig with a capacity of 640MJ/h with an absolute milling system and flue gas online analysis system, the characteristics of some blended coals, such as burning out, slagging and pollution were investigated. The ratio of coke and slag as a method to distinguish coal slagging characteristic was introduced. Some kinds of blending of coal have some effect on NO x but there is no obvious rule. The emission of SO x can be reduced to blend coal, especially for the low sulfur coal in this investigation.KEY WORDS:Blended coals; Combustion characteristic; Slag; NO x; SO x摘要:由于国内电厂大量燃用混煤,因此,从技术经济角度出发,对混煤燃烧特性进行研究具有很大的必要性。

文中利用一个具有在线烟气成分分析的640MJ/h热试验台,进行了几种混煤的燃尽、结渣和污染特性试验。

焦炭和渣的比例被引入以区分煤的结渣特性。

NO x的释放没有特别明显的规律,但研究中发现几种低硫煤混合后,SO x释放有所减少。

关键词:混煤;燃烧特性;结渣;NO x;SO x1 INTRODUCTIONBecause of decrease of washing coal, shortage of transport capability and the policy of bad coal combustion in power plant in China, power plant can基金项目:国家“九·五”重点科技攻关项目(96-A19-01-05)。

Key Project of the National Ninth-Five Year Research Programme of China(96-A19-01-05). not burn one coal and have to burn blended coals. According to the reports of power plant of Water and Electricity Ministry, blending ratio of power plant is 44% in 1982. In 1987, Harbin Whole Set Equipment Research Institute found that most of power plants are very difficult to burn design coal when they investigate the basic instance of 428 main power plants. At present, blended combustion is very common, even the design coal of some power plants are blended coals.However, the blended coal is not a simple mechanical process—only some kinds of coal were blended. Because the difference of fractional coal constitution and combustion characteristic, the combustion condition can not be satisfied at one time. This may be lead to combustion instability and low efficiency etc[1-8].In this paper, the burnout, slag and NO x, SO x emission of blended coals have been researched in a semi-industrial combustion facility. The blended coals are composed of four brown coals, namely Huolinhe coal, Yangcaogou coal, Fengguang coal and Meihe coal, which are often used by Shuangliao Power Plant.The characteristics of the four brown coals are shown in table 1. The blending ratio of blended coals is shown in table 2. The size of coal particles is limited to about R90=35%.98 中国电机工程学报第25卷表1煤的元素分析Tab.1 The characteristics of coalsCoalPropertiesHuolinhe Yangcaogou Fengguang Meihe V daf/% 48.53 46.31 60.83 49.25FC daf/% 51.47 53.69 39.17 50.75A d/% 27.82 25.28 56.23 24.1C d/% 52.30 54.01 29.26 55.51H d/% 3.07 4.84 2.65 4.30O d/% 15.42 14.53 10.88 12.88N d/% 0.82 0.80 0.79 1.46S d/% 0.57 0.53 0.19 1.75Q d,net/ (kJ/kg) 15919 12388 9249 19819表2混煤比例Tab.2 The blending ratioSingle coal ratio/%Blended coal No.Huolinhe Meihe Fengguang Yangcaogou 1# 80 20 0 02# 70 30 0 03# 80 0 20 04# 70 0 30 05# 80 0 0 206# 70 0 0 307# 60 20 10 108# 70 10 10 109# 0 40 30 302 EXPERIMENTThis investigation were done at Combustion Research Facility (CRF), which is introduced from Canada. It’s designed for a maximum coal feed rate of 20 kg/h medium sulfur coal at a firing rate of 640 MJ/h (as shown in figure 1). It has functions of advanced control system, on-line measurement and record of experimental result.The test rig consists of five parts, which are the combustion system, data acquisition and control system, compressing air and cooling system, the system of sampling and analysis of flue gas as well as milling system. The furnace is a refractory-lined cylindrical chamber, composed of four identical modules, the bottom three with cylindrical cooling jackets. The height is 3.6m, and the diameter is 0.3m. The furnace temperature is measured by platinum- rhodium thermocouple. The flue gas that leaving the furnace is continuously monitored by O2, NO x, CO2, CO and SO2 analyzers. The slag is got in the cooling drawer at the bottom of the furnace and the fly ash is sampled at the bottom of ESP. The coal feed rate is 20 kg/h.3 RESULTS AND DISCUSSION3.1 Burnout properties of brown-blended coalsIn this investigation, the slag is got in the water-cooling drawer at the bottom of the furnace, the fly ash is sampled at the bottom of ESP. The coke adhered to furnace wall. The coke is scratched from wall after test. Also, the loss of solid unburnout from the furnace is used to judge the burnout properties of blended coals. Generally, the loss of solid unburnout q l is calculated as follows32825()%100100fh fhad lz lzlr fh lza cA a cqQ c c=+−−(1) Where Q r is heat quantity input to the furnace, kJ/kg;A ad is the content on the air-dry basis; A fh is the quota of fly ash in the amount of fuel ash; A dz is the quota of ash forming the slag in the amount of fuel ash; C fh, C dz are respectively contents of combustible matter in fly ash and slag.The precondition, in which the equation is used, is a fh+a lz =1.When most of the coal ash forms the fly ash and slag, the quota of ash forming the coke in the amount of fuel ash is very little. So the existence of coke can be omitted. In this condition, the equation (1) can correctly describe the burnout property of coal. Additionally, it is difficult to get the quota of coke in the conditions of the real boilers in power plants. Therefore the equation (1) is often adopted when calculating the solid un-burnout loss of pulverized- coal combustion of the real boilers. But at the conditions of this experiments, the quota of coke is very large and varies from the range of 10.70~ 40.48%, so, the loss of solid un-burnout caused by the coke cannot be neglected. So the loss of solid un-burnout is defined as follows:32825()%100100100fh fh lj ljad lz lzlr fh lz lja c a cA a cqQ c c c =++−−−(2) Where a lj is the quota of the ash forming the coke in the amount of fuel ash; c lz is the content of combustible matter in the coke, %.The result according to the equation (2) is shown in table 3. Because of the ash quantity is very great,第18期王春波等:混煤燃烧特性研究99the single Fengguang coal combustion is not well. For the three single brown coals, the burn-off rate of Meihe coal is the highest and that of Yangcaogou coal is the lowest. For the blended coals, the burnout property of 2# (3M+7H) is better than that of 1# (2M+8H), and the burnout property of 6# (3Y+7H) is worse than that of 5#(2Y+8H). The burnont property of Yangcaogou coal is better than that of Fengguang coal, then the burnout property of 5# (8H+2Y) is better than that of 3# (8H+2F). So it can be found that when two types of coals are mixed, the higher percentage that good burnout coal accounts for, the better the burnout properties of blended coals is. F is the Fengguang coal, as shown in Fig. 1 and Fig.2.表3混煤的燃尽率Tab.3 Burn-off rate of blended coals Serial number Solid unburnout loss/% Blended Coals1 2.35 5#(8H+2Y)2 2.39 3#(8H+2F)3 2.54 2#(7H+3M)4 2.775 9#(4M+3F+3Y)5 3.47 Meihe6 4.09 4#(7H+3F)7 4.14 1#(8H+2M)8 4.17 7#(6H+2M+1F+1Y)9 4.83 Huolinhe10 5.23 6#(7H+3Y)11 6.45 8#(7H+1M+1F+1Y)12 10.24 Yangcaogou1—jig crane; 2—belt conveor; 3—magnet; 4—roller crusher; 5—crusher coel feed hopper; 6-variable sppe blow through feedel; 7—feed blower; 8—coal puvlverizer; 9—sliencer; 10—air heater; 11—filter; 12—cyclone; 13—pulse jet dust collector; 14—explosion barrier; 15—vortex-type vacuum pump;16—vent to atmosphere; 17—screw conveyor; 18—pulverized coal feed hopper; 19—volumetric screw feeder; 20—burner; 21—primary air blower; 22—primary air heater; 23—secondary air blower; 24—secondary air heater; 25—furnace chamber; 26—flue; 27—air-cooler heat exchangers; 28—blower;29—flue gas trace heater; 30—electrostatic precipitator(ESP); 31—flyash hopper; 32—transformer; 33—exhaust blower; 34—chimney图1 CRF试验台Fig. 1 CRF test rig3.2 Slagging of blended coalsSlagging is a complex physical and chemical process. It is not only related to the composition of coal ash, but also is influenced by the type of burners, the structure of furnace, the temperature level in furnace, the aerodynamic field of furnace and atmosphere in furnace. At present, there are some methods to predict and estimate the slagging of pulverized-coal combustion, such as ash fusion, ash composition and ash viscosity, but none of them is accurate enough to predict correctly in practice.On the basis of the test rig, the ratio of coke attached to the wall over the amount of slag on the bottom of the furnace were got. It is used as a parameter of slagging and used to evaluate the extent of slagging in furnace in this paper. The bigger the ratio is, the easier the slagging is. Table 4 showed the result of the ratio of coke to slagging. From table 4 it100 中国电机工程学报第25卷can be found, the tendency of slagging of Meihe coal and 5#(2Y8H) coal are obvious. However, there is no difference to the Huolinhe coal. It agrees with the slagging tendency in boilers of Shuangliao Power Plants on the whole. The ratio of coke to slagging is a reasonable discriminant parameter of slagging. From slagging characteristics of Meihe coal, 2# coal, Yangcaogou coal, 1# coal, 6# coal, Huolinhe coal, the results showed that the slagging characteristics of blended coals are among fractional coals. The slaggings characteristic of coal that slagging badly was changed by the blended coal that not easy slagging, so the slagging can be lightened.表4在炉底附着的焦炭和渣的比例Tab.4 The ratio of the coke attachedto furnace wall over the slag on bottom of furnaceSerial number Blended Coals Coke/slag1 9#(4M+3F+3Y) 2.922 Meihe 1.893 2#(7H+3M) 1.844 5#(8H+2Y) 1.445 Yangcaogou 1.276 7#(6H+2M+1F+1Y) 1.127 1#(8H+2M) 1.178 6#(7H+3Y) 1.119 3#(8H+2F) 0.9710 8#(7H+1M+1F+1Y) 0.9611 4#(7H+3F) 0.5312 Huolinhe 0.39According to table 4, the slagging property of 5#(2Y8H) coal is more serious than that of Huolinhe coal and Yangcaogou coal. It showed, when the blending of a coal that has high slagging potential with another coal with low slagging potential, the trouble of slagging get worse. The reason is that the eutectic phenomenon of ash composition makes the ash fusion of the mixed coal lower than that of any of the coals used in the blending. So, improper blending of coals will cause serious slagging. F is the Fengguang coal, as shown in Fig. 1 and Fig. 2.3.3 NO x emission3.3.1 Distribution of NO x concentration along the furnaceNO x is always the concern of coal combustion because it is harmful to environment[9-13]. However, there are few investigation done on blended coals at presert. The distribution of NO x concentration along the furnace fired with a single type of coal and blended coals shown in Fig. 2. It can be found, the concentration of NO x at the beginning of ignition is larger, and owing to the coke reduction at the burnout stage, the NO x concentration getting less. Furthermore, the distribution of NO x concentration of blended coals which has two peaks is different from that of single coal with only one peak. The reason is that when two types of coals are mixed, the sequence of volatile matter liberation of the two types of coals differs from each other and the volatile matter of the two types of coals interacts.1000 2000 3000residence time/msNO xlevel−6图2沿炉膛NO x浓度分布Fig2 The distribution of NO x concentrationalong the furnace3.3.2 Influence of the content of N on NO x emissionAs Fig.3 showed, with the content of N of coal increasing, the amount of NO x emission is increased. Because NO x emission during pulverized-coal combustion process is mainly produced by fuel NO x, under the same conditions, the increment of the content of N of coal contributes to the NO xproduction[14].the content of N of coal/%Noxconcentration−60.4 0.8 1.2 1.6图3 NO x与煤中含N量关系Fig. 3 NO x level with different content of N of coal 3.3.3 Influence of the fineness of coal on NO x emissionThe NO x concentration in the conditions of the different fineness of coal particles is showed in Fig.4. The fineness is that R90=22.5% and R 200=2.3%. The coarseness is that R 90=35% and R 200=4.1%. It showed第18期 王春波等: 混煤燃烧特性研究 101that when the fineness of coal particles is different, NO x concentration is different. With the fineness of coal increasing, NO x concentration increases. One reason is that the increment of the fineness of coal makes the liberation of N from coal easier; the other is that the increment of the fineness of coal makes the mixture of pulverized-coal with air better.Excess of oxygen/%N o x l e v e l −6图4 NO x 与氧量关系Fig.4 NO x level with excess of oxygen3.3.4 Influence of the oxygen on NO x emissionFig.5 showed the influence of the oxygen on NO x emission. It can be found the influence is obvious, more excess oxygen more NO x . The main reason is that the middle production NH I and HCN are easily transformed to N 2 in low oxygen condition. They will transform to NO x in high oxygen condition. So, the way of reducing excess oxygen is a good method to reduce NO x emission, even the unburned loss not beincreased.Excess of oxygen/% N o x l e v e l −6图5 NO x 与炉膛出口氧量关系 Fig.5 NO x level with different oxygen3.3.5 NO x emission of fractional coal and blended coalsTab.5 showed the NO x emission of fractional coal and blended coals when the excess air coefficient is 1.4. F is the Fengguang coal, as showed in Fig.1 and Fig.2. It showed that the NO x emission of 1# blended coals is higher. The NO x emission of 4# blended coals is the lowest. Although there are some relationships between fractional coal and blended coals, there areno obvious rules to NO x emission. Maybe the factors is complex, such as content of N of coal, excess oxygen, pulverized coal fineness.表5 几种煤与混煤NO x 释放量Tab.5 NO x emission of fractional coal and blended coalsSerial numberCoal NO x emission ×10−61 1# 6302 6# 6003 9# 5374 7# 5295 2# 5206 5# 5167 8# 5108 3# 487 9Huolinhe 463 10 Meihe 439 11 Yangcaogou290 124#2763.4 SO x emissionBecause of the action of the alkalescence oxide of ash, some sulfur oxide of flue gas will be reacted. So, it has a sulfur emission coefficient. This work adopts the concept as follows:K e =sulfur emission of flue gas/ the content of sulfur of coalThe influence of K e is the alkalescence oxide of ash mostly, such as Na 2O, K 2O, they are steady compounds, have not reaction to SOx. CaO, MgO, Al 2O 3 and Fe 2O 3 have sulfur retention effect. Especially, the sulfur reaction effect of CaO and MgO is the greatest. K e reflects the sulfur retention effect of alkalescence oxide of ash in a certain extent. Tab.6 showed the SO 2 emission of coals vs the excess oxygen is 1.4.From Tab.6, it can be found that the sulfur of the fractional coal is lower except Meihe coal. The reduction sulfur of all blended coals is less than 0.2%, and they are all low sulfur coal. So, the SO x emission is lower. The sulfur emission coefficient of fractional coal and blended coals is between 0.6 and 0.85. The SO 2 emission is reduced greatly when blended low sulfur coal Huolinhe with high sulfur coal Meihe. Such as 1# blended coals and 2# blended coals. The 1# blended coals (20%Meihe+80%Huolinhe) makes the SO 2 emission reduce from 1189×10−6 of single Meihe coal combustion to 510×10−6. In three fractional coals, the K e of Meihe coal is the largest,102 中国电机工程学报第25卷that of Yangcaogou is the least. In nine blended coals, the K e of 5# is the largest, then it is 9#, 6#, 8#, 2#, 1#, 7#, 4# and 3# in turn. The SO2emission of blended coals, the 9# is the largest, then it is 2#, 1#, 5#, 7#, 8#, 6#, 4# and 3# in turn. F is the Fengguang coal, as showed in Fig. 1 and Fig.2.表6几种煤与混煤SO2释放量Tab.6 SO2 emission of fractional coal and blended coals Coal [s]/% [s]Z/% K e[SO2](×10−6)Meihe 1.64 0.3486 0.82 1189Huolinhe 0.5 0.1315 0.70 376Yangcaogou 0.34 0.1183 0.67 291 1# 0.726 0.1749 0.68 5102# 0.839 0.1966 0.71 6003# 0.43 0.1215 0.47 2364# 0.39 0.1165 0.60 2905# 0.47 0.1289 0.94 4896# 0.44 0.1275 0.83 4207# 0.56 0.1686 0.73 4578# 0.68 0.1469 0.65 4769# 0.79 0.1994 0.92 819 The symbol: [S]—sulfur of coal, S ad, %; [S]c—reduction sulfur , [S]Z=[S]ad×4186/Q ad,net,; K e—SO2emission coefficient; [SO2]—concentration of SO2 in flue gas, 10−6.From Tab.6, we can find that the SO x emission of some blended coals that are composed of two single coal with different proportion is near fractional coal, such as 1# and 2# blended coals. The SO x emission is reduced with the reduction of the ratio of high sulfur coal. The SO x emission of some blended coals is higher than fractional coal, such as 5# and 6# blended coals. Many researchers of USA studied the SO x emission rule of blended coals, they considered that the SO x emission of blended coals is the linearity connection to fractional coal[15-16]. This paper considers that the SO x emission of blended coals has not better rule. The reason is complex. It must be carried through experimental study in factual application.4 CONCLUSIONIn this paper, the experimental research on the properties of burnout and slagging of blended coals and the emission characteristic has been done. The loss of solid unburnout q l is corrected and is used to judge the burnout properties of blended coals. It is considered that when two types of coals are mixed, the high percentge the coal which has the good burnout characteristic accounts for, the better the burnout properties of blended coals are.The ratio of the coke attached to the wall of furnace over the slag on the bottom of the furnace is presented as a discriminant parameter of slagging. It were found, when the coal that has high slagging blended with the coal that has low slagging potential, the condition of slagging will get worse.The characteristics of NO x emission of blended coals have been studied. The result is that with the increasing of oxygen and the content of N of coal and fineness of pulverized coal the amount of NO x emission increases.The characteristics of SO x emission of blended coals also have been studied. The result is that the SO x emission of blended coals has not better rule. It must be carried through experimental study in factual application.AcknowledgementThis research were subsidized by the Funds that Accelerates the Development of Science and Technology for Younger in Electric Power Industry (SPQKJ02-07) and PhD Fund 09310015 of North China Electric Power University.REFERENCES[1] Li Songge ng.Experimental study on the comprehensive behavior ofcombustion of brown-blending coals[C].Proceedings of 4thinter.symp. on coal combustion,Beijing,China,1999.[2] Research report of comprehensive rebuild of Yuanbaoshan PowerPlant No.3 boiler milling system[R].The State Engineering Technology Research Center of Combustion of Power Plant,1999.[3] Task report of comprehensive rebuild of Yuanbaoshan Power PlantNo.3 boiler milling system[R].The State Engineering Technology Research Center of Combustion of Power Plant,1999.[4] Application reports of comprehensive rebuild of Yuanbaoshan PowerPlant No.3 boiler milling system[R].The State Engineering Technology Research Center of Combustion of Power Plant,1999.[5] Li Yonghua.Study on the high efficiency and low pollutioncombustion characteristic of blending coals[D].Baoding:North China Electric Power University,2000.[6] Rimmer R,Hill D,Knutson D.Coal blend experience[C].Proc 3rdEPRI Conf.on the Effects of Coal Quality on Power Plants,San Diego.USA,1992:124-129.[7] 李永华,李松庚.褐煤及其混煤燃烧NO x生成的试验研究[J].中国电机工程学报,2001,21(8):34-36.Li Yonghua,Li Songgeng.Experimental study on the formation of第18期王春波等:混煤燃烧特性研究103NO x of brown and brown-blending coal combustion.Slagging [J].Proceedings of the CSEE,2001,21(8):34-36.[8] 李永华,陈鸿伟.800MW锅炉混煤燃烧数值模拟[J].中国电机工程学报,2002,22(6):101-104.Li Yonghua,Chen Hongwei.Numerical simulation of blending coals combustion of 800MW boiler[J].Proceedings of the CSEE,2002,22(6):101-104.[9] 李永华,陈鸿伟.煤粉燃烧排放特性数值模拟[J].中国电机工程学报,2003,23(3):166-169.Li Yonghua,Chen Hongwei.Numerical simulation on emission characteristics of pulverized coal cobbustion[J].Proceedings of the CSEE,2003,23(3):166-169.[10] 方立军,高正阳.低挥发分煤燃烧NO x排放特性的试验研究[J].中国电机工程学报,2003,23(8):211-214.Fang Lijun,Gao Zhengyang.Experimental study on performance of NO x emission for low Volatilization coals[J].Proceedings of the CSEE,2003,23(8):211-214.[11] 李凤瑞,陈耀如.一种既能保证煤粉燃烧器稳燃又能缓解炉膛结渣的方法[J].中国电机工程学报,2001,21(11):84-86.Li Fengrui,Chen Yaoru.A method assuring flame stability in coal- fired burner and weaking slagging[J].Proceedings of the CSEE,2001,21(11):84-86.[12] 周昊,朱洪波.大型四角切圆燃烧锅炉NOx排放特性的神经网络模拟[J].中国电机工程学报,2002,22(1):33-37Zhou Hao,Zhu Hongbo.An artificial neural network model on NOxemission property of high capacity tangentialiy firing boiler [J].Proceeding of the CSEE,2002,22(1):33-37.[13] 向军,熊友辉.PDF-ARRHENIUS方法模拟煤粉燃烧氮氧化物生成[J].中国电机工程学报,2002,22(6):156-160.Xiang Jun,Xiong Youhui.Using PDF-ARRHENING to simulate 3-Dimensionally NO x Formation during coal combustion [J].Proceedings of the CSEE,22(6):156-160.[14] Shinji Kambara,Bordword G R.Relation between function forms ofcoal nitrogen and NO x emissions from pulverized coal combustion [J].Fuel,1995,74(9):1551-1554.[15] Gunderson J R,Selle S J,Harding N S.Technological assessment forblending western and eastern coals for SO2 compliance[C].Proc 3rd EPRI Conf.on the Effects of Coal Quality on Power Plants.San Diego.California,USA,1992:113-118.[16] Baur P S.Control coal quality through blending[J].Power,1981,3(3):52-55.收稿日期:2005-03-03。