高碳铬铁炉渣结构与特性及其调节

高碳铬铁冶炼中硅行为的

二、焦炭配入量对合金硅的影响

•

焦炭作为高碳铬铁冶炼的还原剂,一般 随着炉料中焦炭配入量的增加,合金硅量 上升。因为焦炭配入量的增加有利于提高 炉温和二氧化硅与碳的反应,还原出来的 硅量一部分取代合金中的碳。 • 但如果在硅石的配入量没打到理想的硅 石配入量时,增加焦炭到一定程度合金硅 量将不再增加。

高碳铬铁冶炼中硅行为的浅析

铬元素有四种硅的稳定化合物,分别为: Cr3Si、Cr5Si3、GrSi、及GrSi2,其理论含硅量分 别为15.21%、24.41%、35.0、51.85%。在 高碳铬铁生产中,Si、Gr 只能以Cr3Si化合物 的形式存在,这是由于受原料、操作等因素 的影响,因此高碳铬铁含硅量仅在0%-5%范 围内波动。 影响合金硅含量的因素有: 1、硅石配入量 2、焦炭配入量

五、渣型对合金含硅量的影响

• 高碳铬铁冶炼的调渣方法,一是通过不同

铬铁的搭配,以铬矿自然成分调整渣型; 二是配入适量的造渣材料。两种方法对合 金含硅量的影响大不一样,前者是铬矿特 性的影响,而后者主要是炉渣特性的影响。 • 随着白云石或石灰石的增加,合金中的含 硅量下降。

3、铬矿特性 4、合金含碳量 5、渣型 6、其他因素

一、硅石配入量对合金含硅量的影 响

在高碳铬铁冶炼过程中,一般用熔剂硅石来调节渣型。 对于每种铬矿冶炼高碳铬铁来说,由于他们的自然渣型各 不相同,必然有一种合适的渣型与之相对,同时有一个最 佳的硅石配入量与子相对应。 当需要提合金硅是通过加硅石来实现时,前期随着硅石 量的配入,合金硅也随之上升,当硅石配入到最佳硅石配 入量时合金硅增加到极限。继续增加硅石的配入量将导致 炉渣熔点的下降,虽然二氧化硅的活度增加,但是反应所 需温度达不到还原二氧化硅的温度,合金中硅含量反而下 降。

高碳铬铁冶炼渣型的选择

高碳铬铁冶炼渣型的选择注:本文与上文从不同方面来解析《高碳铬铁炉渣的电冶特性》,宜三篇文章同时互研。

一、使用不同成分铬矿时造渣剂的选择1、高Al2O3铬矿造渣剂的选择象南非、菲律宾某些铬矿、我国的新疆铬矿,Al2O3含量高达20%以上,比一般铬矿高一倍,如果只加硅石造渣是很难顺利炼得高碳铬铁的,此时终渣电导率仅为0.75×102S/m,粘度为3.8泊。

将导致炉内功率不足,电极下插过深,局部炉渣过热度高,合金硅超标,出铁口严重冲刷,冶炼不能顺利进行。

在加入硅石的同时,再配入适量的白云石,则炉况可大为改善,其终渣成分、熔点、粘度、电导率均可适合碳铬的冶炼要求。

如下例是100㎏铬矿注:在上表中配入白云石后的粘度及电导率的估算有由来,因为9.26%的CaO含量不可能不在粘度和电导率上反应出来。

如果把CaO计入MgO中,将会有该三元渣中将会括号内的数据,此数据对应的电导率为1.3×102S/m,若不含9.26%的CaO ,其电导率为1.0×102S/m。

本文提出了一种说法:电导率与炉渣特性因子K成正比。

K=(I C a·Ca2+%+I Mg·Mg2+%)/(I Si·Si4+%+I Al·Al3+%)I—阳离子与氧间的吸引力;%--原子百分数。

大。

2、使用MgO/Al2O3高的铬矿时的造渣剂像喀里多尼亚和苏联某些铬矿其MgO/Al2O3高达3以上,如仅用硅石作为熔剂时,由于炉渣导电性能太高,电极难以下插,炉底温度低,化料速度慢,炉渣流动性差。

可适当配搭铝土矿,同时增加渣中SiO2和Al2O3的含量,可降低导电特性因子K值,达到降低电导率的目的。

如下例中新喀里多尼亚矿的使用:3、使用高SiO2易熔难还原铬时造成直接经济损失渣剂的选择有些矿的SiO2含量大于10%,MgO/Al2O3低,且主要主晶相晶粒粗大,解理纹少,脉石主要由斜方辉石、石英和镁橄榄石组成。

冶炼高碳铬铁过程中合金硫的控制

2017年第10期总第267期铁合金FERRO-ALLOYS2017NO.10Tot267D01:10.16122/ki.issnl001-1943.2017.10.002冶炼高碳铬铁过程中合金硫的控制陈相龙孙伟马天荣(酒钢集团宏电铁合金有限责任公司嘉峪关中国735100)摘要介绍了宏电铁合金公司在高碳铬铁生产中通过对炉温的提升、合金碳硅的控制、渣型的调整及原燃料的 合理搭配,使合金硫含量由0.08%降至0.06%以内。

实践证明,炉温的提升和合理渣型调控是控制高碳铬铁合金 中硫元素的有效途径。

关键词高碳铬铁硫含量脱硫炉温中图分类号TF641.3.1 文献标识码B 文章编号1001-1943(2017)10-0006-03SULFUR CONTROL OF HC-FERROCHROME DURING SMELTINGCHEN Xianglong,SUN Wei,M A Tianrong(JISCO Hongdian Ferroalloy Co., Ltd., Jiayuguan 735100, China)Abstract This paper introduced, during smelting HC-ferrochrome ,it decreases sulfer in alloy from 0.08% to 0.06% by means of furnace temperature, alloy C and Si control, slag type adjustment and reasonable material collocation of Hongdian Ferroalloy Co., Ltd. It has been found that the raise of temperature and reasonable slag type control are the effective ways to control S in HC-ferrochrome.Keywords HC-ferrochrome, sulfer content, desulfuration, furnace temperature刖S高碳铬铁是生产不锈钢重要原材料,随着我国 炼钢产业的不断发展,高碳铬铁的用量也在逐年增 加,但是由于近年来原料的价格不断上涨,为降低 生产成本,逐步使用低价铬矿,但低价铬矿中的硫 含量较高,这就对高碳铬铁合金的硫含量控制带来 一定的压力,为了使高碳铬铁合金硫含量控制在标 准范围内,通过对硫元素存在形式的分析及硫平衡 的计算、合金碳硅的控制、炉温的控制、渣型的调整 及原燃料的合理搭配等一系列措施的控制和落实,使合金硫含量由原来的0.08%降至0.06%以内,控 制在标准范围内,满足要求。

低钛高碳铬铁搭用白云石调整渣型的浅析

低钛高碳铬铁搭用白云石调整渣型的浅析张寿石[摘要]通过搭用白云石调整低钛高碳铬铁的渣型,对降低炉渣熔点和降低炉渣粘度,以及提高低钛高碳铬铁符合率较为有利。

冶炼高碳铬铁时,正常情况下的渣型基本由MgO、SiO2、Al2O3组成的三元渣系,随着矿源结构的变化,以及还原条件的不充分,冶炼低钛高碳铬铁时会出现MgO、SiO2、Al2O3、CaO、Cr2O3组成的四元或五元渣系。

由于渣型的变化,势必导致炉渣结构的复杂化,影响冶炼过程的相对稳定性,不利于品质的符合性,不利于指标的进一步改善。

本文就冶炼低钛高碳铬铁时,搭用白云石进行调整渣型,谈些个人的观点。

一、白云石的属性分析1、白云石的理化性能天然白云石矿物是碳酸镁和碳酸钙的复合物,其分子式为CaCO3.MgCO3,其理论成份为30.14%CaO,21.87%MgO,47.7%CO2。

经煅烧后,化学成份是CaO和MgO的混合物,熔点较高。

我公司搭用的白云石,系上钢一厂提供,粒度规格为10—30mm,其成份见表一。

表一、白云石与吹氧铬渣化学成份从表一可知,钙镁比小于1.39,系镁化白云石。

2、白云石与吹氧铬渣化学性能对比一般情况下,无论是高碳铬铁冶炼,而是低钛高碳铬铁冶炼,当炉渣结构较为复杂时,均采用吹氧铬渣来调整渣型。

当采用白云石来调整渣型时,两种渣型从化学成份角度分析,差异并不大,但从两种调渣剂的化学性能上进行比较,存在一定的差异。

白云石的主要成份为碳酸化合物,在较低温度下易分解,且反应产物为氧化钙和氧化镁,这些产物的活性度大,钙和镁离子与氧离子在高温下结合力较弱,易在还原气氛下产生一定的氧位。

吹氧铬渣系铬矿和石灰经氧化还原后的产物,系硅酸钙的复合化合物,其离子结构较为复杂,且钙镁比值明显高于白云石,见表一。

通过对白云石和吹氧铬渣化学性能的对比分析,认为在低钛高碳铬铁冶炼时,采用白云石调整渣型,既能改善炉渣结构,又能稳定合金含钛量。

二、白云石调整渣型的理论分析白云石分解后的产物是氧化镁和氧化钙,其作用强度均小于1,相对于其它碱性氧化物的作用强度来得小,越容易形成简单的阴阳离子结构,并产生一定量的氧离子。

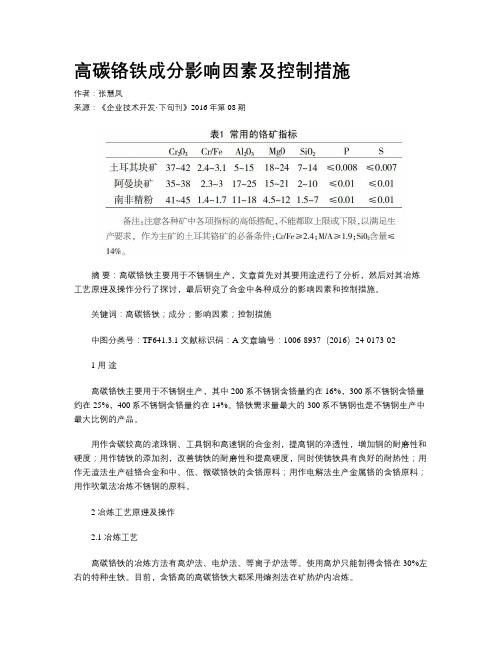

高碳铬铁成分影响因素及控制措施

高碳铬铁成分影响因素及控制措施作者:张慧凤来源:《企业技术开发·下旬刊》2016年第08期摘要:高碳铬铁主要用于不锈钢生产,文章首先对其要用途进行了分析,然后对其冶炼工艺原理及操作分行了探讨,最后研究了合金中各种成分的影响因素和控制措施。

关键词:高碳铬铁;成分;影响因素;控制措施中图分类号:TF641.3.1 文献标识码:A 文章编号:1006-8937(2016)24-0173-021 用途高碳铬铁主要用于不锈钢生产,其中200系不锈钢含铬量约在16%,300系不锈钢含铬量约在25%,400系不锈钢含铬量约在14%。

铬铁需求量最大的300系不锈钢也是不锈钢生产中最大比例的产品。

用作含碳较高的滚珠钢、工具钢和高速钢的合金剂,提高钢的淬透性,增加钢的耐磨性和硬度;用作铸铁的添加剂,改善铸铁的耐磨性和提高硬度,同时使铸铁具有良好的耐热性;用作无渣法生产硅铬合金和中、低、微碳铬铁的含铬原料;用作电解法生产金属铬的含铬原料;用作吹氧法冶炼不锈钢的原料。

2 冶炼工艺原理及操作2.1 冶炼工艺高碳铬铁的冶炼方法有高炉法、电炉法、等离子炉法等。

使用高炉只能制得含铬在30%左右的特种生铁。

目前,含铬高的高碳铬铁大都采用熔剂法在矿热炉内冶炼。

电炉法冶炼高碳铬铁的基本原理是用碳还原铬矿中铬和铁的氧化物。

碳还原氧化铬生成Cr2C2的开始温度为1 373 K,生成Cr7C3的反应开始温度1 403 K,而还原生成铬的反应开始温度为1 523 K,因而在碳还原铬矿时得到的是铬的碳化物,而不是金属铬。

铬铁中含碳量的高低取决于反应温度。

生成含碳量高的碳化物比生成含碳量低的碳化物更容易。

2.2 冶炼高碳铬铁的原料冶炼高碳铬铁的原料有铬矿、焦炭和硅石。

铬矿中Cr2O3≥40%,Cr2O3/∑FeO≥2.5,S0.07%,MgO和Al2O3含量不能过高,粒度10~70mm,如是难熔矿,粒度应适当小些。

焦炭要求含固定碳不小于84%,灰分小于15%,S硅石要求含SiO2≥97%,Al2O3≤1.0%,热稳定性能好,不带泥土,粒度20~80 mm。

烧结铬矿冶炼高碳铬铁的探索

烧结铬矿冶炼高碳铬铁的探索摘要:论述了矿热炉冶炼商碳铬铁炉内炉料和炉气的基本运动规律。

实践表明,通过选择合适的烧结铬矿的配入量和搭配铬矿的类型生产高碳铬铁,可以有效地调节和控制炉况。

获得好的生产技术经济指标。

关键词:烧结铬矿、高碳铬铁、冶炼1、前言我国属于铬矿资源贫乏地区,大部分铬矿依靠国外之口。

因此,研究供应充足、价格便宜的粉状铬矿生产高碳铬铁的工艺流程具有重要意义。

目前.粉状铬矿冶炼高碳铬铁的工艺流程主要有直接入炉冶炼和预处理——冶炼两种。

前一种根据冶炼设备不同,有矿热炉冶炼和等离子扩冶炼两种不同工艺;后一种根据预处理方式不同,有烧结——冶炼、制球——冶炼和压块——冶炼三种不同工艺。

比较而言.烧结铬矿的热稳定性和还原性较好,烧结——冶炼流程的工艺成熟,矿耗和能耗低,经济效益好,各广家采用较多。

文献[1]对烧结工艺和烧结矿的物化性能进行了详细的论述;本文着重介绍不同配比方案的试验情况。

并旦在此基础上。

对烧结铬矿冶炼高碳铬铁的炉内状况作一分析。

2、矿热炉冶炼高碳铬铁炉内基本状况2.1 炉内物料特征区域根据文献[2][3],在正常的冶炼情况下,矿热炉冶炼高碳铬铁炉内有八大物料特征区域。

从上至下分别是散料层、融熔层、残焦层、带焦渣层、炉渣层、残矿层、出炉金属层和积铁层。

各区域的化学反应类型强度,炉料和炉气的组成、状态不同,并且在一个冶炼周期内其变化是时间的函数。

2.2 炉内主要化学反应根据文献[3],矿热炉冶炼高碳铬铁所涉及的主要化学反应可概括为三种类型:它们是矿物氧化成份的还原反应、成渣反应和金属液的脱碳、脱硅反应。

2.2.1还原反应2.2.2成渣反应2.2.3脱碳、脱硅反应2.3 炉料和炉气运动规律在矿热炉内炉料和炉气相向运动.互为阻力,彼此依存,互为消长。

2.3.1炉料下降取决于如下力学关系 P=P 有效—△P式中P 为决定炉料下降的力; P 有效为有效重力,由下式决定: P 有效=P 料-(P 摩+P 液) P 料为炉料拄本身重力;P 摩为炉衬对炉料和料块内部之间的磨擦阻力;△P 为炉气通过炉料的总压差, 近似表示上升炉气对炉料的阻力或支撑力.其影响因素可概括为如下通式:△P=f ×Dw ρ×22×H f 为阻力系数,在矿热炉条件下.其为无因次常数;w 为一定温度和压力下,炉气通过炉料层的实际流速,m /s ; ρ为气体实际密度,Kg/m 3; H 为炉料层的高度.m ;D 为散料颗粒间通道的当量直径,由下式决定: D=4ε/s ,(m)S 为单位容积散料总表面积.即此表面积:ε为料层空隙率,即料层空隙体积与散料堆体积之比。

高碳铬铁渣型的探讨总

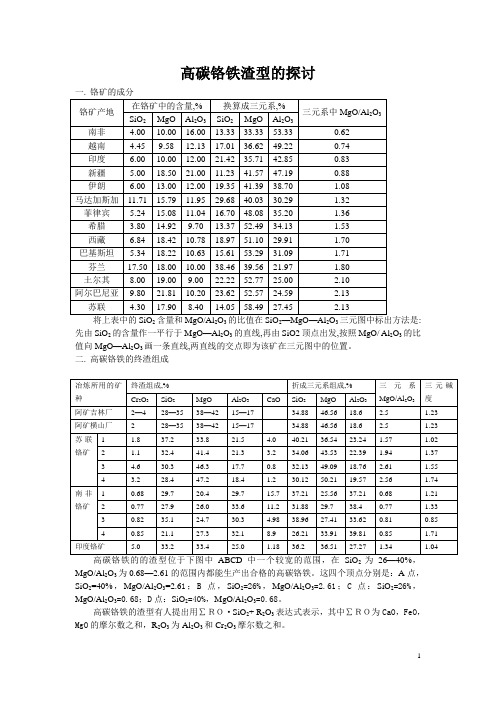

高碳铬铁渣型的探讨将上表中的SiO2含量和MgO/Al2O3的比值在SiO2—MgO—Al2O3三元图中标出方法是:先由SiO2的含量作一平行于MgO—Al2O3的直线,再由SiO2顶点出发,按照MgO/ Al2O3的比值向MgO—Al2O3画一条直线,两直线的交点即为该矿在三元图中的位置。

二.高碳铬铁的终渣组成高碳铬铁的的渣型位于下图中ABCD中一个较宽的范围,在SiO2为26—40%,MgO/Al2O3为0.68—2.61的范围内都能生产出合格的高碳铬铁。

这四个顶点分别是:A点,SiO2=40%,MgO/Al2O3=2.61;B点,SiO2=26%,MgO/Al2O3=2.61;C点:SiO2=26%,MgO/Al2O3=0.68;D点:SiO2=40%,MgO/Al2O3=0.68。

高碳铬铁的渣型有人提出用∑RO·SiO2+ R2O3表达式表示,其中∑RO为CaO,FeO,MgO的摩尔数之和,R2O3为Al2O3和Cr2O3摩尔数之和。

终渣碱度为1.0—1.7之间,仅个别情况为酸性渣。

SiO2MgO+CaOAl2O3A BCD O HI既然终渣在上述范围同波动,那么是否存在一点是最理想的渣型?可以设想其交点即为此点,此点的组成为SiO 235%,MgO/Al 2O 3为1.22。

而另外有人认为,在选择高碳铬铁渣最佳组成部时,炉渣的MgO/Al 2O 3的值应与待熔铬矿尖晶石中的该比值相同,SiO 2则根据三元相图确定。

同时,根据国内外资料分析,渣中的MgO/Al 2O 3值一般为在1.0—2.55,而以1.3为宜。

三.高碳铬铁的配料铬矿、熔剂、还原剂的配比是按三元熔度图熔点约为1700℃考虑的,但总的都有个趋向是向上图中交点靠边近。

当然,在实际配料过程中,交点会有所漂移,为了控制合金含碳量,需要调整炉渣成分,因而改变炉料配比。

为提高炉渣碱度,可适量配入石灰(石),这样有利于提高炉渣流动性和脱硫能力、增强炉渣导电性。

高碳铬铁水及渣环境

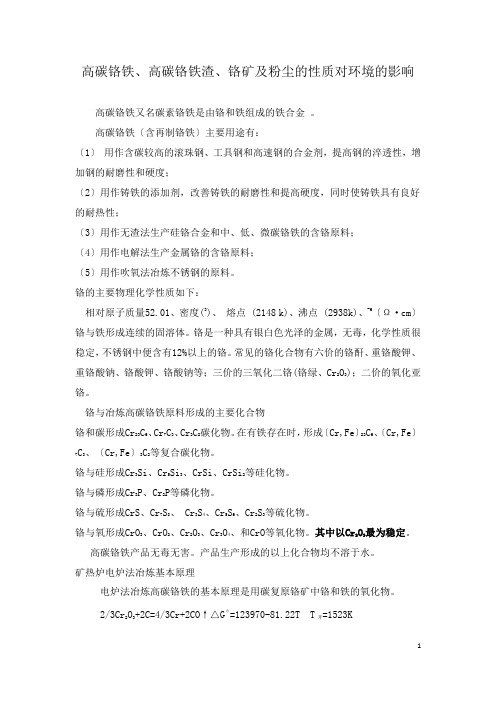

高碳铬铁、高碳铬铁渣、铬矿及粉尘的性质对环境的影响高碳铬铁又名碳素铬铁是由铬和铁组成的铁合金。

高碳铬铁〔含再制铬铁〕主要用途有:〔1〕用作含碳较高的滚珠钢、工具钢和高速钢的合金剂,提高钢的淬透性,增加钢的耐磨性和硬度;〔2〕用作铸铁的添加剂,改善铸铁的耐磨性和提高硬度,同时使铸铁具有良好的耐热性;〔3〕用作无渣法生产硅铬合金和中、低、微碳铬铁的含铬原料;〔4〕用作电解法生产金属铬的含铬原料;〔5〕用作吹氧法冶炼不锈钢的原料。

铬的主要物理化学性质如下:相对原子质量52.01、密度(3)、熔点 (2148 k)、沸点 (2938k)、-6〔Ω·cm〕铬与铁形成连续的固溶体。

铬是一种具有银白色光泽的金属,无毒,化学性质很稳定,不锈钢中便含有12%以上的铬。

常见的铬化合物有六价的铬酐、重铬酸钾、重铬酸钠、铬酸钾、铬酸钠等;三价的三氧化二铬(铬绿、Cr2O3);二价的氧化亚铬。

铬与冶炼高碳铬铁原料形成的主要化合物铬和碳形成Cr23C6、Cr7C3、Cr3C2碳化物。

在有铁存在时,形成〔Cr,Fe〕23C6、〔Cr,Fe〕7C3、〔Cr,Fe〕3C2等复合碳化物。

铬与硅形成Cr3Si、Cr5Si3、CrSi、CrSi2等硅化物。

铬与磷形成Cr3P、Cr2P等磷化物。

铬与硫形成CrS、Cr7S8、 Cr3S4、Cr5S6、Cr2S3等硫化物。

铬与氧形成CrO3、CrO2、Cr2O3、Cr3O4、和CrO等氧化物。

其中以Cr2O3最为稳定。

高碳铬铁产品无毒无害。

产品生产形成的以上化合物均不溶于水。

矿热炉电炉法冶炼基本原理电炉法冶炼高碳铬铁的基本原理是用碳复原铬矿中铬和铁的氧化物。

2/3Cr2O3+2C=4/3Cr+2CO↑△Gθ=123970-81.22T T开=1523K2/3Cr2O3+26/9C=4/9Cr3C2+2CO↑△Gθ=114410-83.05T T开=1373K2/3Cr2O3+18/7C=4/21Cr7C3+2CO↑△Gθ=115380-82.09T T开=1403K2/3Cr2O3+54/23C=4/69Cr23C6+2CO↑△Gθ=118270-81.75T T开=1448K从以上反应可以看出,碳复原氧化铬生成Cr3C2的开始温度为1373K,生成Cr7C3的反应开始温度1403K,而复原生成铬的反应开始温度为1523K,因而在碳复原铬矿时得到的是铬的碳化物,而不是金属铬。

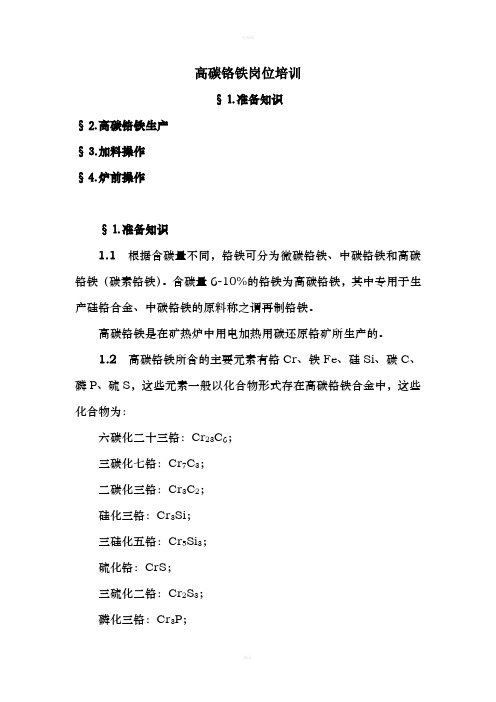

高碳铬铁冶炼岗位培训手册

高碳铬铁岗位培训§⒈准备知识§⒉高碳铬铁生产§⒊加料操作§⒋炉前操作§⒈准备知识1.1 根据含碳量不同,铬铁可分为微碳铬铁、中碳铬铁和高碳铬铁(碳素铬铁)。

含碳量6-10%的铬铁为高碳铬铁,其中专用于生产硅铬合金、中碳铬铁的原料称之谓再制铬铁。

高碳铬铁是在矿热炉中用电加热用碳还原铬矿所生产的。

1.2 高碳铬铁所含的主要元素有铬Cr、铁Fe、硅Si、碳C、磷P、硫S,这些元素一般以化合物形式存在高碳铬铁合金中,这些化合物为:六碳化二十三铬:Cr23C6;三碳化七铬:Cr7C3;二碳化三铬:Cr3C2;硅化三铬:Cr3Si;三硅化五铬:Cr5Si3;硫化铬:CrS;三硫化二铬:Cr2S3;磷化三铬:Cr3P;磷化二铬:Cr2P;炉渣中所含的主要化合物有:三氧化二铬:Cr2O3;二氧化硅SiO2:;氧化钙:Cao;氧化镁:MgO;三氧化二铝:Al2O3。

1.3 铬是最重要的合金元素之一,在铁合金工业中,用于熔炼铬铁的电炉容量占第三位。

由于铬元素能改善钢的机械性能(强度、耐磨性)和使钢具有特殊的物理化学性质(耐热、耐腐),因此,高碳铬铁最主要的用途是“合金剂”。

高碳铬铁熔点:1520—1550℃,比重:6.5—7.0g/mm3。

1.4 在高温下,铬矿中的Cr2O3与碳素还原剂发生反应从而得到铬铁。

整个冶炼过程中存在一系列的复杂反应,最基本的反应式是:2/3 Cr2O3 + 18/7C = 4/21Cr7C3 + 2CO ①FeO + C = Fe + CO ②SiO2 + 2C=Si + 2CO ③为什么在还原过程中得不到纯铬,用碳还原氧化铬生成碳化物的开始温度为1130℃,而还原生成纯铬的开始温度为1250℃,因此用碳还原氧化铬得到的是铬的碳化物,而不是金属铬。

由于生成碳化物而不可避免地使合金增碳。

在反应过程中受到:温度影响:实际生产中,炉料在加热过程中首先有部分的铬矿与焦碳反应生产二碳化三铬,随着炉料温度升高,大量铬矿与焦碳反应生成Cr7C3;铁的影响:铬矿中氧化铁比Cr2O3先还原,与碳化铬互溶,组成复合碳化物,降低了合金的熔点,使还原反应更容易进行。

高碳铬铁电炉炉衬的维护

2 炉衬的损坏机理

2 1 碳质炉衬的损坏机理 碳质炉衬耐火材料的主要特性见表 1。 从图 1 和表 1 可见, 使用碳质炉衬时炉

内高温区和液态渣铁所处的炉膛、炉膛工作 区的耐火 材料主要 是炭砖和 缝糊。炭 砖和 缝糊的优点是耐火度很高, 特别是炭砖的荷 重软化点也很高, 均大于 2 000 , 导热、散 热好, 在还原气氛中稳定, 抗渣性好, 抗碳饱 和金属的 性能也好。缺点是 高温下抗 氧化 气氛极差, 当金属中碳不饱和时容易将炭砖 和缝糊破坏。

3 3 3 使用开堵眼机开堵出 铁口, 不使 用 氧气。 3 3 4 不随便降低出铁口水平位置的高 度,严禁向炉底挖铁操作, 以形成死铁层保 护炉底。 3 3 5 用鼓风机向炉底吹风, 通风冷却, 以 达到类似 3 3 1 的效果。 3 3 6 在某些特殊情况下, 采用减小功率, 控制低功率操作; 采用抬起电 极, 减少电 极 埋入炉内深度; 在料批中减少 硅石用量, 提 高炉渣熔点, 加 厚炉内假炉衬, 使剩余的 耐 火材料不再被侵蚀, 达到延长炉衬寿命的目 的。

从停炉后的剖炉可见, 镁砖炉衬的被破 坏情况如图 2 曲线所示。

3 高碳铬铁电炉炉衬的维护方法

根据不同材质炉衬的损坏机理, 我们对 大型高碳铬铁电炉炉衬采 用了下列维护 方 法。 3 1 碳质炉衬的维护 3 1 1 用足焦炭, 所用焦炭量为理论计算 量的 115% 。 3 1 2 每炉出完铁后, 在出铁口与该相电 极小面之间集中附加 100~ 200 kg 焦炭。 3 1 3 料批中配入 10% 粒度为 20~ 30 mm 的大焦粒。

水喷淋冷却使炉衬的温度梯度加大, 从 而使炉 衬在某 一界 面的 温度 均低于 1 400

降低高碳铬铁炉渣Cr203损失

M /A 12 . 1 71 0. 2

9r-----一产心二二 二一T-----一

J产、 、

8

7

牛} ⑧一

卜t ・‘ ・…‘

:、 厂 下

13 . 99 .5 6

14 .

9. 5 8 4

15 .

8 81 . 2

16 .

83 .6

5

C2 3 % r / 0

6 5

a

一

{ 二, 终 一 一, ,

c ont n e t

i sg n s l a

15 .

7 1 4 . . .

7 5 . 2 5 8 7

16 . 63 .8

3

17 .

C 2 3 r / 0 %

5. 7 4

̄鱿 户

①表示镁铝比值与渣中C2, r 含量关系曲线; 0 ②表示 18 . M A电炉中镁铝比 V 值与渣中C2, r 含量关系曲线的影响; 0 ③ 表示 35 5 A电炉中镁铝比值与渣中C23 .一 M V r 含量关系曲 O 线的影响; ④表示1. M A电炉中镁铝比 25 V 值与渣中C 0含 r3 2 量关系曲线的影响; ⑤表示生产 S 1 %产品时镁铝比 i . - 0 值 与渣中 C23 r 含量关系曲线的影响。 0 图 1 镁铝比值与渣中 C23 r 含f的关系 0 F . e tn t e m gau ri ad 23 t t i 1 li b w n nlm t n C 0 cn n i g R ao e e a i ao r o e n

1书

M /A 11 .

72 . 5

9

{ 1 } { :十‘ ⑧ ” ⑤! 、

8 7

.

浅谈高碳铬铁各种成分的影响因素及控制_论文

浅谈高碳铬铁各种成分的影响因素及控制摘要铁合金是由一种或两种以上的金属或非金属元素与铁元素组成的,并作为钢铁和铸造业的脱氧剂、合金添加剂、还原剂等的合金。

铬是钢中功能最多、应用最广泛的合金化元素之一。

铬具有显著改变钢的抗腐蚀能力和抗氧化能力的作用,并有助于提高耐磨性和保持高温强度。

在各种不锈钢中,铬是一种必不可少的成分。

本篇文章就当今社会高碳铬铁中碳、硅、硫和铬回收率方面进行了简要论述。

主要从高碳铬铁中各种成分反应的机理和常见成分控制进行阐述,揭示了各种成分的控制方法和效果。

关键词:高碳铬铁;成分控制;铬回收率目录1. 前言 ........................................................ - 1 -2. 冶炼原理 .................................................... - 1 -2.1电炉熔池结构............................................. - 1 -2.2铬的碳化物生成机理....................................... - 2 -2.3影响合金含碳量的因素..................................... - 3 -2.3.1铬矿............................................... - 3 -2.3.2合金的含硅量....................................... - 3 -2.3.3渣型............................................... - 4 -2.3.4冶炼操作........................................... - 5 -3. 高碳铬铁冶炼中的硅行为浅析 .................................. - 5 -3.1高碳铬铁冶炼过程中合金含硅量的变化规律:................. - 5 -3.2高碳铬铁冶炼过程中合金含硅量变化的影响因素:............. - 5 -4. 高碳铬铁合金降硫途径探讨 .................................... - 6 -4.1硫的来源及存在状态....................................... - 6 -4.2降低高碳铬铁合金中硫含量主要有一下几种途径............... - 6 -4.3原因分析................................................. - 7 -5. 高碳铬铁冶炼中铬元素的流向分析及提高铬回收率的途径探讨 ...... - 7 -5.1有关计算式............................................... - 7 -5.2铬元素的流向分析......................................... - 8 -5.3提高铬元素回收率的途径................................... - 8 -6. 结论 ....................................................... - 10 - 后记 .......................................................... - 12 - 参考文献 ...................................................... - 13 -1.前言我国国家标准规定高碳铬铁合金的含碳量为4一10% 。

高碳铬铁炉渣中钙和镁的测定

2020NO.1Tot2822020年第1期总第282期铁合金FERRO-ALLOYS D01:10.16122/ki.issnl001-1943.2020.01.010高碳锯铁炉渣中钙和镁的测定何双力(中信锦州金属股份有限公司 锦州 中国121005)摘 要 高碳锯铁炉渣的主要化学成分是MgO 、A12()3、SiO2、CaO 和牝03。

定期分析炉渣中的化学成分对冶炼生产具有重大的指导意义。

高碳锯铁炉渣的化学性质稳定,不易被酸溶解。

通过大量的实验验证,采用混合熔剂熔 融的方法,酸化处理试样后再进行分析,试样完全溶解,方法精密度高、稳定性好、分析结果准确,操作步骤简单。

关键词高碳锯铁炉渣钙和镁混合熔剂熔融分离中图分类号 TF641-34文献标识码 B 文章编号1001-1943(2020)01-0039-05DETERMINATION OF CALCIUM AND MAGNESIUM INHIGH-CARBON FERROCHROME FURNACE SLAGHE Shuangli(CITIC Jinzhou Metal Co., Ltd., Jinzhou 121005, China)Abstract The main chemical components of high-carbon ferrochrome furnace slag are MgO , Al 2 03 , SiO 2 , CaO and Cr 2 03. Regular analysis of the chemical composition of the slag has important guiding significance for smelting produc tion. The chemical character of high-carbon ferrochrome furnace slag is particularly stable. It is difficult to be dis solved by acid. Through a large number of experimental verifications , the method of mixing flux melting , acidification of the sample and then analyze , the sample is completely dissolved. The method is of high precision , good stability , accurate analysis results , and simple operation steps.Keywords high-carbon ferrochrome furnace slag, calcium and magnesium , mixing flux, melt, separate刖吕高碳锯铁炉渣试样用混合熔剂熔融,水浸酸化,调节溶液的pH 值,用六次甲基四胺、铜试剂沉淀分 离铁、钛、铝等干扰元素。