燃气轮机控制系统概况

燃气轮机控制系统概况

燃气轮机控制系统—SPEEDTRONIC Mark V摘要:本文介绍了燃气轮机与其控制系统的开展历程,以与燃气轮机控制系统—SPEEDTRONIC Mark V的工作原理与主要功能,并列举了几个燃气轮机控制系统的例子。

关键词:燃气轮机;控制系统SPEEDTRONIC Mark VGas Turbine Control System Abstract: This paper introduce the development history of gas turbines and their control system, and the functional principle and main features of gas turbine control systems, acpanied by some exemplifying system.Keywords: Gas Turbine; control system1.燃气轮机控制系统的开展燃气轮机开场成为工矿企业和公用事业的原动机组始于40年代后期,其最初被用作管道天然气输送与电网调峰。

早期的控制系统采纳了液压机械式气轮机调速器,并辅以气动温控,启机燃料限制稳定与手动程控等功能。

其余诸如超速、超温、着火、熄火、无润滑油与振动超标等保护均由独立的装置来实现。

随着控制技术的飞快开展,燃气轮机控制系统出现了以燃料调节器为代表的液压机械操动机构,以与用于启、停机自动控制的继电器自动程序控制。

继电器自动程序控制,结合简单的报警监视亦可和SCADA(监控与数据采集)系统接口,用于连续遥控运行。

这便是于1966年美国GE公司推出的第一台燃机电子控制系统的雏形。

该套系统,也就是后来被定名为SPEEDTRONIC MARK I的控制系统,以电子装置取代了早期的燃料调节器。

MARK I系统采用固态系列元件模拟式控制系统,大约50块印刷电路板,继电器型顺序控制和输出逻辑。

燃气轮机控制系统的设计及性能分析

燃气轮机控制系统的设计及性能分析燃气轮机控制系统是指控制燃气轮机运行的一套电气系统,主要由控制器、传感器和执行器等组成。

它的设计和性能直接影响着燃气轮机的可靠性、安全性和经济性。

本文旨在探讨燃气轮机控制系统的设计及性能分析,帮助读者更好地了解和运用这一领域的知识。

一、燃气轮机控制系统的设计1. 控制目标与策略燃气轮机控制的目标主要是控制其转速和负载,在保证燃气轮机安全可靠的情况下,最大限度地提高其效率。

控制策略包括速度控制和负荷控制两种方式,其中速度控制是通过调节燃气轮机的燃气流量来控制转速,负荷控制是通过调节冷却水流量或蒸汽流量来控制负荷。

控制策略的选取应根据具体情况和需要进行综合考虑。

2. 控制器的选型与布置燃气轮机控制器是实现以上控制策略的核心部件,其选型应有以下几个方面的考虑:性能要求、可靠性、扩展性、易用性和经济性。

控制器的布置应考虑控制面板、控制站和控制中心的统一管理,采用现代化的网络化控制手段,提供远程控制和状态监测功能。

3. 传感器的选择与安装燃气轮机控制系统需要大量的传感器来测量各种物理量,如转速、温度、压力、流量等参数,以便进行更准确的控制。

传感器的选择应考虑测量范围、准确度、可靠性、安全性和适应性等因素,而传感器的安装应考虑其位置、数量和要求,保证传感器读取的数据准确无误。

4. 执行器的选用与安装燃气轮机控制系统需要执行器来执行控制器发出的命令,如电动机、风门和水阀等。

执行器的选用应考虑其可靠性、速度、精度和功率等因素,而执行器的安装应考虑其位置、数量和要求,其操作应简单、耐用、安全可靠。

二、燃气轮机控制系统的性能分析1. 燃气轮机的效率分析燃气轮机的效率是指其输出功率与输入热量之间的比值,影响燃气轮机的经济性和环保性。

燃气轮机的效率可以通过计算发电机的电能输出和燃气使用量来确定。

燃气轮机的热效率越高,其使用效益和环保效益就越好。

2. 燃气轮机的灵敏度分析燃气轮机的灵敏度是指控制器对于输入信号的变化所产生的反应速度和精度。

东汽50_MW重型燃气轮机控制系统功能介绍

·50李鑫1,2,田晓晶1,2,徐玲玉1,2,袁国凯1,2,傅颖1,2,孔祥林1,2(1.清洁高效透平动力装备全国重点实验室,四川德阳,618000;2.东方电气集团东方汽轮机有限公司,四川德阳,618000)摘要:目前世界上的主流商业燃机均已实现了机组一键启停自动运行保护的功能。

而实现这一功能的主体便是燃机控制系统。

燃机控制系统作为整个机组运行的神经中枢,是关系到燃机运行安全的核心部件。

我国虽然通过“打捆”招标的方式引进了国外先进燃气轮机的制造技术,但控制系统的研发技术依然牢牢掌握在国外厂商手中。

东方汽轮机有限公司在研发国产重型燃机的过程中,同步推进控制系统的自主研发,通过开展专项试验研究,逐步开发出符合国产燃机特性的燃机控制系统。

文章对控制系统的主要功能和研发过程中所开展的试验项目进行了简要介绍,为同类型控制系统的研发指明了有效的方向。

关键词:燃气轮机,控制系统,试验中图分类号:TK477文献标识码:B文章编号:1674-9987(2023)04-0010-04 Function Introduction of Dongqi50MW Heavy Duty GasTurbine Control SystemLI Xin,TIAN Xiaojing,XU Lingyu,YUAN Guokai,FU Yin,KONG Xianglin(1.State key Laboratory of Clean and Effient Turbomachiney Power Equipment,Deyang Sichuan,618000;2.Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)Abstract:At present,main stream gas turbine products in the world have realized the function of one-button start-stop and auto⁃matic protection.The main component to realize this function is the gas turbine control system.Gas turbine control system is a key component related to gas turbine safe operation as the nerve center of the whole unit operation.Although some advanced manufac⁃turing technologies of gas turbines has introduced through"bundling"bidding,but the research and development technology of the control system is still firmly in the hands of foreign manufacturers.In the process of developing domestic heavy duty gas turbine, Dongfang Turbine Co.,Ltd.started the research and development of the control system at the same time,through the implementation of special experimental research,the gas turbine control system in line with the characteristics of domestic gas turbine has been gradually developed.In this paper,the main functions of the control system and the test items carried out during the development process are briefly introduced,it points out the effective direction for the research and development of the same type of control sys⁃tem.Key words:gas turbine,control system,test第一作者简介:李鑫(1984-),男,学士,高级工程师,毕业于重庆大学自动化专业,主要从事燃气轮机测控与试验技术的研究工作。

燃机控制系统讲义

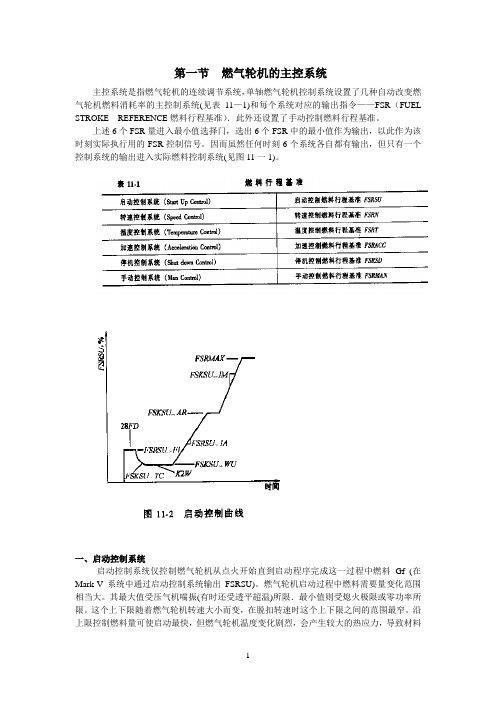

第一节燃气轮机的主控系统主控系统是指燃气轮机的连续调节系统,单轴燃气轮机控制系统设置了几种自动改变燃气轮机燃料消耗率的主控制系统(见表11—1)和每个系统对应的输出指令——FSR(FUEL STROKE REFERENCE燃料行程基准).此外还设置了手动控制燃料行程基准。

上述6个FSR量进入最小值选择门,选出6个FSR中的最小值作为输出,以此作为该时刻实际执行用的FSR控制信号。

因而虽然任何时刻6个系统各自都有输出,但只有一个控制系统的输出进入实际燃料控制系统(见图11一1)。

一、启动控制系统启动控制系统仅控制燃气轮机从点火开始直到启动程序完成这一过程中燃料Gf (在Mark-V系统中通过启动控制系统输出FSRSU)。

燃气轮机启动过程中燃料需要量变化范围相当大。

其最大值受压气机喘振(有时还受透平超温)所限.最小值则受熄火极限或零功率所限。

这个上下限随着燃气轮机转速大小而变,在脱扣转速时这个上下限之间的范围最窄。

沿上限控制燃料量可使启动最快,但燃气轮机温度变化剧烈,会产生较大的热应力,导致材料的热疲劳而缩短使用寿命。

启动控制过程是开环的,根据程序系统来的一组逻辑信号来分段输出预先设置的FSRSU,整个启动控制的过程用图11-2曲线表示。

图11-3则给出了FSRSU的控制算法。

当燃气轮机被启动机带到点火转速(约20%n0 L14HM=1)并满足点火条件L83SUFI=1时,受其控制的伪触点闭合,控制常数FSKSU-F1(典型值为22 .0%FSR)和压气机气流温度系数CQTC(通常为0. 9—1.25)相乘通过NOT MAX最终赋给FSRSU,以建立点火FSR值。

为了点燃火焰并提供燃烧室之间的联焰,在火花塞打火时,点火FSR相对较大。

当下列条件之一满足时,就算作点火成功:①至少两个火焰检测器检测到火焰并超过2s; ②所有4个火焰检测器均检测到火焰。

如果点火成功,控制系统给出L83SUWU=1, L83SU-F1=0。

9FA燃气轮机控制系统分析

9FA燃气轮机控制系统分析燃气轮机控制系统是指对燃气轮机进行监测、调节和控制的系统,主要用于实现燃气轮机的稳定运行和优化控制。

本文将对9FA燃气轮机控制系统进行分析,包括其组成结构、工作原理以及优缺点。

9FA燃气轮机控制系统由传感器、执行元件、数据处理单元和人机界面组成。

其中,传感器用于对燃气轮机输出的各种参数进行测量和监测,如转速、温度、压力等;执行元件负责根据数据处理单元的控制命令,控制和调节燃气轮机的各个部件,包括燃烧器、空气系统、燃气系统等;数据处理单元是整个系统的核心,负责采集、处理和分析传感器采集到的数据,并根据设定的控制策略生成控制命令;人机界面用于人机交互,包括显示系统运行状态和参数、设置控制策略等。

9FA燃气轮机控制系统的工作原理主要包括数据采集、数据处理和控制反馈三个过程。

首先,传感器测量和采集燃气轮机各个部件的运行参数,并将数据送至数据处理单元。

数据处理单元对采集到的数据进行处理和分析,根据预先设定的控制策略生成控制命令,并发送给执行元件。

执行元件根据控制命令对燃气轮机的各个部件进行调节和控制,以实现燃气轮机的稳定运行。

同时,执行元件还会将控制结果反馈给数据处理单元,用于系统监测和优化控制。

人机界面可以对系统进行监测和调节,实现对系统的实时监控和远程控制。

9FA燃气轮机控制系统具有以下优点:首先,系统能够实现对燃气轮机运行参数的精确监测和测量,保证了系统的可靠性和安全性;其次,数据处理单元能够根据采集到的数据进行实时分析和处理,并自动调节和优化控制策略,提高了系统的效率和性能;再次,人机界面友好、易操作,可以实现对系统的集中监控和远程控制,方便操作员对系统进行管理和调节。

然而,9FA燃气轮机控制系统也存在一些局限性。

首先,系统的复杂性和高成本使得对系统运行和维护要求较高,需要经过专门的培训和技术支持;其次,系统对环境条件要求较高,温度、湿度等因素可能会对系统的正常运行产生影响;再次,由于燃气轮机的运行参数具有较大的波动性,系统控制策略的确定和优化比较复杂,需要结合实际情况进行调整。

燃气轮机设计与控制

燃气轮机设计与控制燃气轮机是一种高效的发电设备,也被广泛应用于工业生产和军事领域。

本文将从机构组成、运行原理、控制技术和设计优化等方面探讨燃气轮机的相关知识。

一、机构组成一台燃气轮机主要由压气机、燃烧室、涡轮和发电机组成。

其中,压气机和涡轮有多个级别,每个级别都采用特定的转子和定子,细节之处可能存在差异。

压气机负责将空气压缩,燃烧室中喷入燃料点燃后产生高温高压气体,这些气体通过涡轮推动涡轮转动,最终驱动发电机发电。

二、运行原理燃气轮机运行的基本原理是利用燃料燃烧产生高温高压气体来驱动轮转,从而达到产生动力的目的。

具体来说,压缩机将大量空气压缩至高压状态,经过燃烧室燃料燃烧后气体温度急剧升高,气压也相应升高。

高温高压气体进入涡轮,通过涡轮的叶片推动涡轮转动,因此涡轮可以继续推动机械设备发挥功效,例如发电、推动船只等。

三、控制技术燃气轮机控制技术是应用于燃气轮机上的控制系统,主要用于控制燃气轮机的运行稳定性、发电效率等,从而提升机器的整体性能。

燃气轮机的成熟控制技术主要包括以下方面:1.自适应控制:指控制器不断对燃气轮机进行测量和分析,实现自我调整和优化运行的目的。

2.模型预测控制:用于预测燃气轮机未来的运行状况,采取相应措施对不良情况进行过滤,减少运行风险。

3.智能控制:通过人工智能技术使燃气轮机优化运行,收集数据并进行分析,从而实现自我调节和动态控制。

四、设计优化针对燃气轮机的设计优化主要目标是提高机器的性能、效率和稳定性。

在这里,我们主要介绍以下几个方面:1.压气机设计优化:为了提高燃气轮机压缩比和效率,需要对压气机的叶片数量、形状和尺寸进行设计优化。

2.燃烧室设计优化:需要考虑燃料喷嘴、空气进口和出口形状等问题,以提高燃烧效率和稳定性。

3.涡轮设计优化:这包括采用优化形状和数量的涡轮叶片、减小转子和静子之间的间隙等,以降低能量损失和提高效率。

也可以采用更高效的材料和加工技术等改良方式,来提高机器的性能和效率。

7-燃气轮机控制系统

(一)燃料分解器(Fuel Splitter)

为适应液\气混合燃料运 行,计算机控制算法把FSR 分解为FSR1(液体燃料行程 基准)和FSR2(气体燃料行 程基准)两部分,并保持 FSR1+FSR2=FSR。右图为 燃料分解器算法示意图。

13

二、液体燃料控制

“硬件表决”将三个 控制器输出的电信号通过 伺服阀线圈的磁场叠加起 来,相当于受三个控制输 出的平均值。

当电枢铁芯带动喷射 管左偏滑阀左端油压高于 右端,滑阀右移,喷射管 在反馈弹簧力作用下回到 中间位置,滑阀两端压力 相等,但滑阀已在偏右位 置,高压油进入液压执行 器左端,推动活塞右移。

三、气体燃料控制

气体燃料控制包括两个控制回路(1)由TNH到速比/ 截止阀的控制回路;(2)由FSR2到控制阀的控制回路。

二、IGV控制原理

温控基准只有在全速空载α>57°之后才起作用。

11

第四节 燃气轮机的燃料控制系统

燃料控制系统是指使用双燃料的燃气轮机对液体和气 体两种不同燃料的选择、转换控制以及混合比例的计算和 流量的控制。

一、燃料控制系统

在Mark-V主控系统中最终确定的是燃料行程基准FSR 输出量。

燃气轮机运行时可以采用其中一种燃料也可以采用气\ 液混合燃料,因而燃料控制系统还应包括把总燃料消耗率 分解为两种燃料的适当比例。

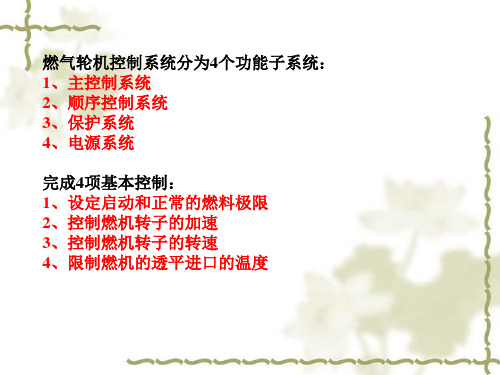

燃气轮机控制系统分为4个功能子系统: 1、主控制系统 2、顺序控制系统 3、保护系统 4、电源系统

完成4项基本控制: 1、设定启动和正常的燃料极限 2、控制燃机转子的加速 3、控制燃机转子的转速 4、限制燃机的透平进口的温度

第一节 燃机的主控系统

一、启动控制开始直到启动程 序完成这一过程燃油量Gf。

燃气轮机控制系统的控制方法浅述

燃气轮机控制系统的控制方法浅述

燃气控制系统控制是控制燃气轮机燃烧过程和输出功率。

燃气轮机的燃烧过程涉及到多种变量,其中最主要的包括:燃料比,空气供应量,进气温度,燃料水平,火焰位置,压缩比等。

为了能够控制好这些参数,燃气控制系统需要控制包括燃料调节阀,压缩比调节阀,进气流量控制器,涡轮增压器及方向控制阀在内的多个控制部件。

机械控制系统控制主要是控制燃气轮机机械部件,包括涡轮机械,冷却系统及辅助系统等。

其中涡轮机械包括轴承控制,涡轮叶片控制,涡轮控制件等。

涡轮叶片控制的主要是叶片固定和调节叶片,其中安装叶片一般采用全自动的设备完成,调节叶片则通过定期调整叶片的调节杆完成以改变叶片倾斜角和叶片偏离角来改变涡轮机械性能。

调整时,一般可采用自动操纵阀的控制方式,也可采用步进伺服电机的控制方式来实现调节。

燃气轮机控制系统方案

设计模块化、可扩展的软件架构,方便后期维护和升级。

人机界面

开发友好、直观的人机界面,方便操作人员监控和操作。

通讯网络设计方案

通讯协议

选择标准的通讯协议,如Modbus、Profibus等 ,确保通讯兼容性和稳定性。

网络拓扑

设计合理的网络拓扑结构,如星型、环型等,提 高通讯可靠性和实时性。

数据传输与处理

PART 02

燃气轮机控制系统设计原 则

REPORTING

XX DESIGN

安全性原则

01

确保系统在各种工况下的安全 运行,防止因控制不当导致的 设备损坏或人员伤亡。

02

设计多重安全保护措施,如超 速保护、超温保护、压力保护 等,确保燃气轮机在异常情况 下能够安全停机。

03

采用高可靠性的控制元件和执 行机构,提高系统的整体安全 性能。

稳定性原则

01

保证控制系统在燃气轮机整个运行范围内的稳定性,避免因控 制参数不当而导致的系统失稳。

02

采用先进的控制算法,如模糊控制、神经网络控制等,提高系

统的自适应能力和鲁棒性。

对控制系统进行严格的测试和验证,确保其在各种工况下的稳

03

定性能。

经济性原则

01

在满足安全性和稳定性的前提下,尽可能降低控制 系统的成本,提高经济效益。

燃气轮机控制系统方 案

汇报人:

2024-01-31

REPORTING

• 燃气轮机控制系统概述 • 燃气轮机控制系统设计原则 • 燃气轮机控制系统关键技术 • 燃气轮机控制系统实施方案 • 燃气轮机控制系统性能评估 • 燃气轮机控制系统应用案例 • 燃气轮机控制系统未来展望

目录

PART 01

燃气轮机闭环控制系统及启动简介

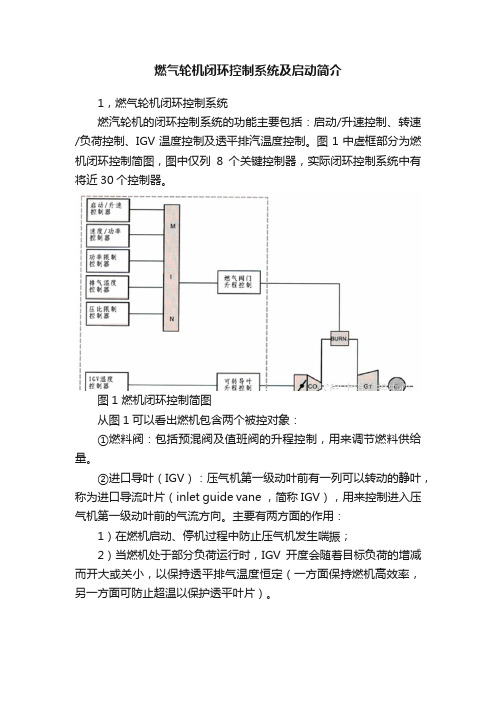

燃气轮机闭环控制系统及启动简介1,燃气轮机闭环控制系统燃汽轮机的闭环控制系统的功能主要包括:启动/升速控制、转速/负荷控制、IGV温度控制及透平排汽温度控制。

图1中虚框部分为燃机闭环控制简图,图中仅列8个关键控制器,实际闭环控制系统中有将近30个控制器。

图1 燃机闭环控制简图从图1可以看出燃机包含两个被控对象:①燃料阀:包括预混阀及值班阀的升程控制,用来调节燃料供给量。

②进口导叶(IGV):压气机第一级动叶前有一列可以转动的静叶,称为进口导流叶片(inlet guide vane ,简称IGV),用来控制进入压气机第一级动叶前的气流方向。

主要有两方面的作用:1)在燃机启动、停机过程中防止压气机发生喘振;2)当燃机处于部分负荷运行时,IGV开度会随着目标负荷的增减而开大或关小,以保持透平排气温度恒定(一方面保持燃机高效率,另一方面可防止超温以保护透平叶片)。

2,燃气轮机闭环控制系统启动简介1.燃机首先启动图1中的启动/升速控制器,按内部设定速率控制燃料阀开度来提升燃机转速;2.启动/升速控制器输出朝120%(60HZ)逐步增大,而转速控制器的输出是保持燃机控制在50.25HZ,在某个时刻通过小选模块,燃机由启动/升速控制无扰切换至转速控制,转速控制器接管燃机;3.转速控制器保持燃机在50.25Hz,等待同期并网。

同期并网完成之后且实际负荷大于额定负荷的10%时转速目标值切至额定转速50Hz(燃机甩负荷时的目标转速)。

同时,并网后的燃机由转速控制方式切换至负荷控制方式,负荷控制器开始接管燃机;4.负荷控制器作用期间,燃机会按运行人员要求通过控制燃料阀开度来达到目标负荷;5.当燃机负荷升至140MW左右(此时刻透平排汽温度达到额定值,约575℃),燃机进入IGV PART LOAD,IGV温度控制器开始动作。

随着燃机继续加负荷,IGV温度控制器通过增加空气流量来保持透平排汽温度的恒定,此时IGV温度控制器和负荷控制器共同接管燃机;6.继续升负荷,IGV温度控制器始终与负荷控制器同步作用,直到IGV达到全开后,燃机由负荷控制器切换至透平排气温度控制器,通过限制燃料阀门开度来保持透平排汽温度恒定,以防止燃机超温。

燃气轮机的控制系统设计与研究

燃气轮机的控制系统设计与研究燃气轮机是一类重要的动力装置,广泛应用于船舶、飞机和发电站等领域中。

控制系统是燃气轮机的关键部分,它能够实现燃气轮机的自动化控制和保护。

因此,燃气轮机的控制系统设计与研究具有重要意义。

一、燃气轮机的基本原理燃气轮机是一种通过燃料燃烧产生高温高压气体驱动涡轮转动,然后通过机械连接将动力输出的动力装置。

燃气轮机的基本原理可以分为压缩、燃烧和膨胀三个过程。

压缩过程:燃气轮机的压缩过程一般采用轴流式压气机,将空气压缩到高温高压状态。

燃烧过程:将压缩后的空气与燃料混合后进行燃烧,产生高温高压气体。

膨胀过程:高温高压气体推动涡轮旋转,输出机械能。

二、燃气轮机的控制系统燃气轮机的控制系统一般包括:压气机控制、燃烧控制、燃气轮机转速控制、油门控制以及保护控制等部分。

压气机控制:压气机控制主要是控制压气机的进气量和排气量,从而调节压气机的输出。

燃烧控制:燃烧控制主要是调节燃气轮机的燃油量和空气量,以维持燃烧过程的稳定性,同时保证高温高压气体的输出。

燃气轮机转速控制:燃气轮机转速控制主要是控制燃气轮机转速的稳定和调节,使燃气轮机能够稳定输出机械能。

油门控制:油门控制主要是控制燃油的供给速度,实现燃气轮机输出机械能的调节。

保护控制:保护控制主要是实现燃气轮机在意外情况下的自动停机保护,防止燃气轮机发生事故。

三、燃气轮机控制系统的设计燃气轮机控制系统的设计需要从多个方面考虑,包括控制策略、控制算法、控制器硬件设计和软件编程等。

控制策略:控制策略是燃气轮机控制系统的基础,它需要根据燃气轮机的工作原理和性能特点进行合理设计,保证燃气轮机能够稳定输出机械能,同时实现自动化控制和保护。

控制算法:控制算法是燃气轮机控制系统的核心,它需要根据控制策略进行设计,实现对燃气轮机各部件的控制和调节。

常用的控制算法包括PID控制算法、模糊控制算法和神经网络控制算法等。

控制器硬件设计:控制器硬件设计包括电路设计和元器件选型等部分,需要根据控制算法的要求选择合适的控制器芯片和电路元器件,实现对燃气轮机的精准控制。

燃气轮机的控制系统包括调节系统(新)

燃气轮机的控制系统包括调节系统、操纵系统和保安系统。

控制系统的功能是把机器的工况控制在安全允许的范围内,以满足负荷方面的要求和机器本身经济性和使用寿命方面的要求。

各系统的内容和复杂程度随机器的用途和容量大小而异。

机械液压式控制系统曾在燃气轮机中占统治地位,但它难于组成高度自动化的复杂系统。

后来出现的电子液压式系统功能强,能完成综合运算、逻辑判断等任务,可以组成高度自动化的复杂系统,并能利用计算机和实现遥控,已广泛用于燃气轮机控制系统。

调节系统它控制正常运行工况,主要满足负荷方面的要求,在有些情况下还能满足经济性方面的要求。

这些要求是靠调节器自动改变燃料消耗率G (千克/秒),有时还转动压气机或透平的可调静叶,以控制转速、燃气初温3等,使其按预定的调节规律变化来达到的。

根据实测转速与其给定值[xx]之间的差值来改变G,以保证符合= [xx]这一调节规律的转速调节器,在燃气轮机中得到广泛的应用。

如果最终G 的改变量正比于这一差值,便不能达到精确地等于[xx],这种调节称为有差调节。

如要只要存在差值就不断改变G,则有可能最终消除这个差值,使精确地等于[xx],这种调节称为无差调节。

带动同步发电机的燃气轮机的基本调节规律是输出轴转速=[xx]的有差调节。

其稳态转速随功率下降而增高(见汽轮机控制系统)。

若使正比于转速的信号加上正比于功率的信号等于某一给定值作为调节规律(称为功频调节),也可得到与转速有差调节同样的稳态结果。

单轴燃气轮机-发电机(图1a[燃气轮机-负荷])使用图2a、b中的调节系统;分轴燃气轮机-发电机(图1b[燃气轮机-负荷])使用图2c [调节系统框图]、d[调节系统框图]、e[调节系统框图]、f[调节系统框图]的调节系统。

这些调节系统都有如下功能:①单独发电情况下,负荷变化时能保持输出轴转速在给定值附近,并可通过改变给定值来改变转速;②并网发电情况下,负荷变化时能保持电网频率在额定值附近,并自动按各并网机器的调节系统特性来分配负荷变化的份额。

燃气轮机热工控制与继电保护保护

燃气轮机控制与保护燃气轮机控制与保护系统包括启动控制系统、调速装置和燃料调节系统、报警保护系统、转速指示器、测量仪表、电源控制等,用来控制、保护、监视燃气轮机的运行状况,并有效控制相关的关键参数(如速度、温度、压力、功率输出等)。

燃机控制一)主要控制1.启动燃气轮机启动控制系统(包括启动前盘车等)有手动、半自动和自动三种形式。

手动启动要求操作者启动辅助设备并逐步完成启动、清吹、点火等程序,使转子加速到调速器的最小整定转速;半自动启动可以手动启动辅助设备,但操作者应通过一次操作使机组进入全套的启动控制程序,使转子达到调速器的最小整定转速;自动启动仅需操作者通过一次操作即可启动辅助设备并完成燃气轮机进入全套启动控制程序,使转子达到调速器的最小整定转速。

对驱动发电机的机组.三种方式都还应达到同步转速并作好同步并网准备。

2.加负荷可以手动、半自动或自动地给燃气轮机逐渐加负荷,直至达到规定的功率。

自动加负荷可直接跟随自动启动程序完成后进行而不需要再单独进行操作。

对驱动发电机的机组在加负荷前,要求手动或自动操作的方式完成同步并网。

任何一种加负荷方式,均可在一些预定负荷下停留一段时间以达到暖机的要求。

3.停机可以用手动、半自动或自动的方式完成。

发电机组的一般性停机操作程序如下:同步转速下,有控制地卸载到零输出;打开电路断路器;降低转速并适当冷机;切断燃料,并将与盘车尤关的辅机停机;如需要则进行盘车;停掉其他辅机,如滑油泵;恢复到启动状态。

机组应具有应急停机的功能,必须同时能手动操纵和由保护系统自动控制。

两种方式均必须能直接关闭燃料截止阀,切断对燃气轮机的燃料供应。

在应急停机时应自动将被驱动的装置与所连接的系统分隔开,接着应进行正常的盘车和停机程序,对装有自动再启动的装置的机组,应采取措施防止不经手动复位就自动再启动。

4.清吹当燃用气体燃料时,在启动过程中(不管是手动或自动启动),启动控制系统一般均应提供足够长时间的自动清吹,使在机组点火之前,燃气轮机内空气置换至少三次,置换空气量为整个排气通道(包括烟筒)容积的三倍。

燃气轮机机组控制系统方案设计

燃气轮机机组控制系统方案设计燃气轮机机组控制系统是工业生产过程中的重要设备之一。

它主要用于实现燃气轮机机组的安全高效运转。

在控制系统方案设计中,需要考虑多个因素,包括系统的稳定性、可靠性、高效性等方面。

下面,本文将围绕燃气轮机机组控制系统方案设计的各个方面进行详细阐述。

控制系统模块分析在燃气轮机机组控制系统方案设计中,首先需要对系统进行各个模块的分析。

主要包括以下几个模块:1. 控制模块:主要负责实现燃气轮机机组的启停、调速和负荷控制等功能。

2. 测量模块:主要用于检测各个参数的变化情况,例如转速、温度、压力、流量等。

3. 保护模块:主要用于保护燃气轮机机组的设备和部件,例如温度过高、压力过大、转速超标等情况。

4. 通信模块:主要用于实现控制系统与外部设备的通信,例如数据传输、信号传输等。

在设计控制系统方案时,需要充分考虑各个模块之间的关系以及模块的功能互补性,以实现系统的高效稳定运行。

控制系统硬件设计燃气轮机机组控制系统的硬件设计需要考虑多个因素,包括:1. 控制器:需要选择适用于燃气轮机机组的控制器,以实现各种功能的控制和监测。

2. 传感器:需要选择适合测量各个参数的传感器,例如温度传感器、压力传感器、流量传感器等。

3. 通信设备:需要选择合适的通信设备,以实现和外部设备的数据交换和控制信号的传输。

4. 电气控制设备:需要选择适用于燃气轮机机组的电气控制设备,例如高压开关、电磁阀等。

在硬件设计的过程中,需要充分考虑各个设备的兼容性和能耗问题,以确保整个系统的安全稳定运行。

控制系统软件设计燃气轮机机组控制系统的软件设计需要针对不同控制模块进行编程设计,以实现各种控制和监测功能。

主要包括以下几个方面:1. 控制算法设计:需要根据机组的实际情况和调控要求,设计适合的控制算法,以实现机组的启停、调速和负荷控制等功能。

2. 信息处理设计:需要针对测量模块采集到的数据,设计适合的信息处理算法,例如数据过滤、平均值计算、波动率分析等。

S109F型燃气轮机主控制系统解析

由于天然 气 燃 烧 稳 定 , 制 策 略 成 熟 , 气轮 机 控 燃

( 称燃机 ) 机 组 盘 车 到 冷 拖 、 吹 、 火 、 速 、 简 从 清 点 升 定

燃机 主控制 系统主要 是设 定 F R值 , S 根据 机组 的 转速 、 功率 、 度 指令 控 制 燃 料量 ( 1 。其 中 , 温 图 ) 燃料 截 止阀 和排 空 阀为 气动 开 关 阀 , 机 组跳 闸后 由燃料 在

1犛109犉机组基准名称功能起动控制基准fsrsu起动控制加速控制基准fsracc加速控制输出功率限制基准fsrdwck输出功率限制转速控制基准fsrn转速控制压气机压比控制基准fsrcpr压气机压比控制温度控制基准fsrt温度控制手动控制基准fsrman手动fsr控制停机控制基准fsrsdfsrsu主要在机组的点火暖机和升速直至并网前起作用机组并网后其变成最大值

[ 关

键

ቤተ መጻሕፍቲ ባይዱ

词 ] ¥ 0 F型 燃 气轮 机 ; 控 制 系统 ; R; 制 逻 辑 19 主 FS 控

T 3 [ 中图分 类号 ] T K47: K32

[ 文献标 识码 ] B

6 2 1) 0 5 [ 章 编 号] 1 0 文 0 2—33 4( 01 01—00 8—0

E — m al i: h a g_u 5 1 @ sn . o u n .s 9 4 2 ia c r n

燃气轮机控制与故障诊断

燃气轮机控制与故障诊断燃气轮机是一种高效能、高功率、高可靠性的动力发电装置,在电力工业生产中得到广泛应用。

然而,由于燃气轮机大量的旋转部件和高压气路系统,使其在运行过程中容易受到振动、热态失控、气路故障等因素的影响。

因此,及时发现和排除故障,提高控制的可靠性,对于保障燃气轮机的稳定、安全运行具有重要意义。

本文将从控制与故障诊断两个方面对燃气轮机进行分析。

一、燃气轮机控制燃气轮机控制是指实时监测和控制燃气轮机运行的状态,以保证燃气轮机具有高效率、可控性和经济性。

其控制策略主要包括开环控制和闭环控制两种。

1. 开环控制开环控制是指所有控制信号都是从固定的参考信号开始经过计算后输入到燃气轮机的执行器中。

燃气轮机开环控制的目的是保证燃气轮机能够在设定的负荷条件下稳定运行。

该控制方式主要体现在以下两个部分:(1)ECU控制:由电子控制单元(ECU)控制燃气轮机的转速、燃油喷射量、排气温度等参数,以满足燃气轮机的负荷要求。

(2)燃气轮机调速器控制:通过调节燃气轮机的进气门来控制转速,从而达到输出合适的电功率。

然而,开环控制无法针对外部环境变化进行调整和适配,因此容易引起燃气轮机的失控和损坏。

2. 闭环控制闭环控制是指以实时反馈的方式根据燃气轮机的输入和输出信息对燃气轮机进行控制。

使得控制信号能根据燃气轮机的实际状态和负荷变化实时调整,从而提高燃气轮机的运行效率和稳定性。

闭环控制主要包括以下两个部分:(1)检测系统:通过安装各种传感器来对燃气轮机的状态和运行数据进行测量和监控。

如轴承温度、机油温度、振动、压力等数据。

(2)控制系统:根据检测系统的反馈信息,对ECU进行调节和燃气轮机调速器进行控制,以达到燃气轮机的稳定运行。

总体来说,闭环控制比开环控制更加灵活,能够更加适应外部环境的变化,从而大大提高燃气轮机的运行效率和稳定性。

二、燃气轮机故障诊断燃气轮机故障诊断是指基于故障分析和诊断技术,对燃气轮机的故障进行定位和判断,以便准确地进行维修和保养。

新一代燃气轮机控制系统-Mark Ⅵ介绍

Ξ新一代燃气轮机控制系统-Mark Ⅵ介绍戴云飞,周 珏(江苏省电力公司技术中心,江苏 南京 210036)摘 要:美国GE 公司在SPEE DTRONIC [T M]Mark V 的基础上于1999年推出了最新研制的Mark Ⅵ。

国内未来几年在新的燃气蒸汽联合循环机组上将采用此控制系统。

本文介绍该控制系统的概貌、软硬件情况以及它与MarkV 的主要区别。

关 键 词:燃气轮机;联合循环;控制系统中图分类号:TK 47413 文献标识码:B 文章编号:1009-2889(2004)04-0029-040 引 言SPEE DTRONIC T M Mark Ⅵ燃气轮机控制系统是GE 公司研制的最新先进的控制系统,它保留了GE经过几十年验证的成功的透平控制、保护和序控设计思想,同时在如下几个方面作了一些改进,诸如:系统网络结构、产品的标准化、硬件设备的功能及可靠性、H MI 、系统的开放性和寿命周期、设备故障诊断技术等,下文将进行逐一介绍。

1 Mark Ⅵ系统结构Mark Ⅵ控制系统设置有三级数据通讯网络:PDH 网、UDH 网和I ONET 网(如图1、图2所示,其中图1虚框中的Mark Ⅵ控制结构图如图2所示)。

PDH 网(Plant Data Highway )是系统用来与电厂离散控制系统(DCS )或者第三方设备(如不是GE 供货的P LC 等)之间进行数据通讯的途径。

支持其与DCS 通讯的协议有Ethernet TCP -IP G S M ,Ethernet TCP -IP M odbus slave 和RS232/485M odbus RT U 。

其中Ethernet TCP -IP G S M 协议可传输就地高分辨率报警、S OE 时间标记、事件驱动消息、周期数据包等。

UDH (unit Data Highway )是基于Ethernet 网络,它提供燃机控制器、汽机控制器、余热锅炉控制器、发电机励磁控制器、静态启动器、P LCs 之间高速的端与端对等通讯。

燃气轮机的控制系统

24

1、TTKOT3超温报警线

当排气温度恢复到正常值,报警自动解除并可以复 位。 为了在超温报警时,不会引起机组遮断以及确保透 平前温不超过额定值,超温报警的逻辑信号还送给 转速控制系统,减小转速控制器的给定值以降低机 组的功率和减小透平前温T3*以确保安全。此时机 组将在转速控制器的控制下维持运行。值得指出的 是,此时虽然超温报警的逻辑信号已经复位,超温 报警自动解除,但发生超温报警已经预示着温控器 不正常应及时处理其故障,在温控器故障解除前不 宜再手动增加负荷和提高透平前温,以免在温控器 已经出现故障的情况下再次造成透平前温超温报警 的动作,以确保机组安全。

2013-8-4

19

一、透平等T3*线的控制原理

因此可以通过测量燃气轮机的排气温度 来间接反映透平前温T3*的大小。两者的 变化趋势是相同的,而T4*温度远低于透 平前温T3* ,且排气温度T4*的温度场也 因燃气经过透平时有所混合而比较均匀, 所以T4*便于测量和控制。 在大气温度不变的情况下,要控制透平 前温T3*为常数,只要控制排气温度T4* 为某一相应的数值就可以了,这是很简 单的一种温控器。

2013-8-4

22

1、TTKOT3超温报警线

TKOT3报警线是超温保护的第一道防线,是在温控 基准线TTRX的基础上向上平移一个由TTKOT3常数 (典型值为13.9℃/25F)所确定的温度差值。

2013-8-4

23

1、TTKOT3超温报警线

当排气温度恢复到正常值,报警自动解除并可以复 位。 为了在超温报警时,不会引起机组遮断以及确保透 平前温不超过额定值,超温报警的逻辑信号还送给 转速控制系统,减小转速控制器的给定值以降低机 组的功率和减小透平前温T3*以确保安全。此时机 组将在转速控制器的控制下维持运行。值得指出的 是,此时虽然超温报警的逻辑信号已经复位,超温 报警自动解除,但发生超温报警已经预示着温控器 不正常应及时处理其故障,在温控器故障解除前不 宜再手动增加负荷和提高透平前温,以免在温控器 已经出现故障的情况下再次造成透平前温超温报警 的动作,以确保机组安全。

燃气轮机控制系统

FSRSU以FSKSU_IA为斜率进行增加, 燃气轮机转速逐步提高。

RISING=1 切断积分器输入

合闸后,L83SUMX= 1

FSRSU以FSKSU_IM为斜率进行增加, 直到FSRSU=FSRMAX

启动控制系统退出

逻辑控制算法保证L83SUFI、L83SUWU、LSUSUAR、L83SUMX在某个时 刻只有一项为真。

顺序控制系统;提供在启动、运行、停机和冷机期间轮机、发电机、 启动装置和辅机的顺序控制。监测保护系统和其他主要系统;发出启 停逻辑信号。

保护系统;

电源系统。

3.GE公司SPEEDTRONICTM的Mark-V数字控制系统特点:

采用当时最新技术:三冗余16位微机控制器、对关键控制及保护参数 的三取二表决、软件容错技术等; 对关键控制和保护的测量探头信号均采用三冗余并由三个处理器分别 表决; 系统的输出信号对关键电磁阀以继电器三取二进行表决,对其余触点 输出信号在逻辑输出处进行表决; 对模拟控制信号,用三线圈伺服阀表决;其他模拟信号采用中选方法 表决。

FSRSU输出的变化必须在主保护允许逻辑L4为真的条件下才能实现。

3.转速控制系统

是燃气轮机最基本的控制系统,分为有差控制和无差控制。并网运行应 选用有差控制。

① 功能及算法:根据要求的转速基准信号TNR与实际转速TNH之差, 正比例的改变FSR。

F F S 0 ( T S R T ) N R K D N N r R N

Mark VI 与DCS之间典型通讯方式

第十一章 燃气轮机控制系统

2007-08

燃气轮机控制系统概述 启动控制系统

转速控制系统

本 燃气轮机主控系统

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在 40 %~85 %转速之间燃机效率明显提高 , 从而可以自行维持运转 。这时便不再需要外部盘 车动力了 。当转速进一步升至 80 %~90 %时 ,原 本在启动初期为防止压气机受到冲击而关闭的压 气机进气导叶将开启至全速空载状态 。

如前所述 ,保护装置独立于燃油控制单元 ,当

机组出现超速 、超温 、转子振动 、着火 、熄火或滑油 失压等情况时 ,保护能独立跳开燃机 。随着微处 理器技术的出现 ,控制系统又增加了不同的保护 功能 。由于微处理器及探头和信号处理单元等的 冗余方式 ,使之增加的保护功能对机组运行可靠 性的影响减至最小 。其增加的功能包括 :燃烧与 热电偶监控 ,对润滑油出口温度高 ,液压油压低 , 控制计算机故障等的保护 ,以及对航空衍生型燃 机压气机喘振的保护等 。

当系统发生紧急情况时 ,燃机可以迅速加载 。 但此举亦会加剧热疲劳 。快速加载工况须接收运 行人员手动指令 ,而正常启动过程则由控制系统 按设定进行自动控制 。

选择带柴油机启动装置的燃机发电机组 ,可 保证当外界供电完全丧失时得以正常启动 ,机组 启动时润滑油由直流应急泵提供 ,应急泵使用蓄 电池供电 ,该蓄电池在无外界电源时也同时为直 流燃油泵供电 。所有的燃机与发电机控制盘均采 用直流蓄电池供电 ,点火及操作员人机对话接口 的交流电供应则需使用逆变电源来满足 。当发电 机升速至 50 %时 , 励磁电源自蓄电池切换至自 励 。冷却系统的风扇供电取自主发电机出口的电 压互感器 。无电源启动方式选择的配置采用一由 蓄电池供电的盘车装置盘动冷却过程的转子 ,使 机组在无外部供电情况下能靠自身装置启停 。

由于其特性及临界状态性质等因素 ,一些保 护功能通过硬接线及三冗余保护模块对截止阀跳 阀 。这些保护功能有 :在一些机组上用于取代机 械防超速螺栓的硬接线超速检测系统 ,手动紧急 跳阀按钮及“用户处理跳阀”等 。如前所述 ,保护 模块同时也提供同期并网功能 ,控制断路器适时 合闸 。此外可根据火焰探测器发来的信号确定火 焰是否燃着或熄灭 。还显示了当润滑油 、压力油 停供 ,或手动液压跳闸时将如何通过液压直接动 作截止阀的 。

Control Systems of Gas2Turbines

WU Shi2xian ( Shanghai Shentong Science and Technology ( Group) Co. Lt d. , Shanghai 200030 , China)

Abstract : Follwoing a review of t he development history of gas turbines and t heir control system , t he paper presents on introduction to t he functional principle and main features of gas turbine control systems , accompanied by some exemplifying systems from abroad.

燃机工业发展伊始 ,燃气轮机的控制系统设 计 ,便获益于飞速发展的控制技术 。随之同时发 展起来的还有以燃料调节器为代表的液压机械操 动机构的设计 ,以及用于启 、停机自动控制的继电 器自动程序控制 。该技术适用于无人值守电站 。 继电器自动程序控制 ,结合简单的报警监视亦可 和 SCADA (监控与数据采集) 系统接口 ,用于连续 遥控运行 。这便是于 1968 年美国 GE 公司推出 的第一台燃机电子控制系统的雏形 。该套系统 ,

2 现代燃机控制系统的主要功能

以 1991 年 美 国 GE 公 司 推 出 的 SPEED2 TRON ICTM MAR K V 为代表的燃机控制系统所 履行的功能包括了对燃料 、进气 、排放量等的控 制 ,同时还包括燃机的启 、停和冷机等过程中燃料 与辅助设备的程序控制 ,此外 ,还有其他诸如发电 机励磁机及涉及燃机运行的所有主 、辅助设备的 控制乃至防止违反程序的操作和不利于安全运行 工况的保护措施 ,均在其执行功能之列 。这些功 能都是以某种集成方式完成的 ,这种集成方式可 按前面提到的先后顺序实现上节所述原则 。

转速与负荷的控制功能在部分负荷条件下对 燃料流量加以控制以期满足对调速器的要求 。温 度控制功能则对燃料流量加以限制使之燃烧温度

最大程度地符合额定值的要求 。进气控制通过多 导叶开度的调节使得燃机在热回收工况下运行的 热耗值降到最低 。

当燃机带余热回收装置或排烟道装有回收可 燃排放物的回收袋时 ,需对燃气通道进行吹扫以 保证点火安全 。当燃机启动达到吹扫转速时 ,以 此速度恒定运转一段时间 ,通常为足以使 3 倍至 5 倍体积的气流流过燃气通道为宜 ,亦即在带余 热锅炉情况下 1min 至 10min 不等 。该过程结束 后便可将燃机转子加速至点火速度 。该速度经研 究发现无论从热气流通道的热疲劳的承受能力亦 或火焰筒可靠点火及联焰的角度而言均为最佳 值 。点火的过程包括接通火花塞的点火电源和设 定点火时的燃料流量等步骤 。当位于火花塞对侧 的火焰探测器探知火焰时 ,表明点火与联焰成功 。 此时将燃料流量降至暖机运行值并持续运行 1min ,然后启动机构升至最大出力 。倘若在规定 时间内未能成功点火 ,控制系统自动倒回到吹扫 程序 ,并在不需操作人员介入的情况下尝试再次 点火 。不完全点火的情况极少发生 ,但一旦发生 , 因其排放温度升高 ,火焰监视器可在燃机加载之 前便探测到 。

输入

按钮及批处理开关

膜片 开关

键盘/ 或 命令处理 分配器

人工排除IFT(软

坏的热电偶

热电偶

件容错 件容错)

表 2 燃气轮机控制原则

1 运行或启动期间 ,单个控制故障报警 2 后备保护控制 ,这样单个的保护故障将引起停机 3 将采用两个独立的停机手段 4 双重故障可引发停机 ,但总是能安全停机 5 发电机驱动用燃机能承受甩满负而不致超速 6 关键传感器有冗余 7 控制有冗余 8 对任何控制系统的问题均报警 9 标准化硬件以加强可靠性同时保护灵活性

3 结束语

现代的燃机控制系统是建立在长期积累的燃 机控制成功经验基础上 ,大量采用电子技术和微 处理器技术的成果 。启动与运行可靠性及系统可 用率的进一步提高是随着控制系统发展及首次使 用的独特构造性能的合乎逻辑的演化来实现的 。 使用的灵活性及操作的方便性也将不断提高 ,以 满足燃机发电机组及燃机机械驱动装置在公用事 业运行环境及调峰与带基荷发电时的不同需要 。

也就是后来被定名为 SPEED TRON ICTM MAR KI 的控制系统 ,以电子装置取代了早期的燃料调节 器 。在 MAR KI 中保留了继电器自动程控 ,同时 用电子元件对各独立的保护单元作了升级改造 。 因其依靠电气工作 ,故设计中将重点放在供电的 完整性上 。该装置采用了以直流供电为主 ,另以 交流及自身轴发电为辅 。此类早期的电子控制系 统将运行的可靠性与可维护性提高了一个数量 级 。一旦实现了电子化 ,便使得电子技术的飞速 发展得以带动燃机控制技术的同步发展 ,见表 1 。 值得注意的是 ,燃机控制方面所积累的 40 余 年 ,在 5400 多台机组上的运行实践中 ,电子控制 技术占了 26 年 ,应用机组数为 4400 余台 。在这 一阶段中 ,控制原则 (见表 2) 随着现有技术的发 展而发展 。该理论依其重要程度排列 ,分别强调 了安全运行 、可靠性 、灵活性 、可维护性及使用的 方便性 。

Key words : gas turbine ; control system

1 燃气轮机控制系统的发展

燃气轮机开始成为工矿企业和公用事业的原 动机组始于 40 年代后期 ,其最初被用作管道天然 气输送及电网调峰 。早期的控制系统采纳了液压 机械式气轮机调速器 ,并辅以气动温控 ,启机燃料 限制稳定及手动程控等功能 。其余诸如超速 、超 温 、着火 、熄火 、无润滑油及振动超标等保护均由 独立的装置来实现 。

发电设备( 2003 No. 2)

燃气轮机控制系统概况

燃气轮机控制系统概况

吴石贤 (上海申通科技 (集团) 有限公司 ,上海 200030)

摘 要 :简要地回顾了燃气轮机及其控制系统的发展历程 ,介绍了燃气轮机控制系统的工作原理及主要 功能 ,并列举了国外几个燃气轮机控制系统的例子 。 关键词 :燃气轮机 ;控制系统 中图分类号 : TP273 文献标识码 :A 文章编号 :16712086X(2003) 0220056203

随着燃机运转接近正常工作转速 ,便可开始 同期过程 。该过程包括 :使燃机发电机所发出的 电压周波及数值与母线电源一致 。在两者之相位 差小于原先整定的数值之瞬间断路器合闸 。

燃机的转速应与系统频率一致并略有正差 , 以防止断路器合闸于倒送功率上而跳闸 。保护模 块中的微处理器采用三冗余准同期方式预测零相 角差 ,并计算出断路器合闸工作补偿时间以保证 零相角合闸 。三冗余控制处理器相互校验共同确 定准同期条件 。同期过程完成后 ,燃机开始进入

收稿日期 :2002206220 作者简介 :吴石贤 (1973 - ) ,女 ,上海交通大学工程硕士在读 ,主要研究仪器科学与技术 。

·56 ·

燃气轮机控制系统概况

发电设备( 2003 No. 2)

表 1 电子控制方法的进步

系统类型 Mark Ⅰ Mark Ⅱ Msrk Ⅲ Mark Ⅳ Mark Ⅴ

通过三冗余控制处理器硬接线保护模块或液 压跳闸系统 ,可提供与其它操作定义的跳闸功能 的相互接口 。这些跳闸功能包括 :为保护发电机 而关停燃机 ;联合循环运行时和汽轮发电机的配 合 ;以及和单轴 STA GTM汽轮机间反对配合 。后 一种功能由液压集成块来实现 。另外还根据具体 要求提供其它类型的保护配合以满足不同的使用 目的 。