低温去合金化处理对医用镍钛合金表面性质的影响

热处理对镍钛合金表面性能的影响

文章编号:2096 − 2983(2019)06 − 0006 − 08DOI: 10.13258/ki.nmme.2019.06.002热处理对镍钛合金表面性能的影响周剑杰, 马凤仓, 刘 平, 刘新宽(上海理工大学 材料科学与工程学院,上海 200093)摘要:采用扫描电子显微镜(scanning electron microscope,SEM)、原子力显微镜(atomic force microscope,AFM)及电化学工作站等仪器,研究退火温度和时间对镍钛合金表面形貌、表面粗糙度以及耐腐蚀性能的影响。

从SEM和AFM分析结果可知,在400~600 ℃退火温度内,随着退火温度升高,镍钛合金表面先产生小颗粒,最后这些小颗粒连接形成片状形貌,而表面粗糙度随着温度升高呈现增大趋势。

改变退火时间时,表面形貌的变化趋势基本和处理温度相似,表面粗糙度在退火时间15 min时最小。

用电化学工作站测试得到极化曲线,表明退火温度400 ℃和500 ℃时试样有较好的耐腐蚀性能。

短时保温易获得良好的耐腐蚀性能。

关键词:镍钛合金;退火;表面形貌;表面粗糙度;耐腐蚀性中图分类号:TG 146 文献标志码:AEffect of Heat Treatment on Surface Properties of NiTi AlloyZHOU Jianjie, MA Fengcang, LIU Ping, LIU Xinkuan(School of Materials Science and Engineering, University of Shanghai forScience and Technology, Shanghai 200093, China)Abstract: The effects of annealing temperature and time on the surface morphology, roughness and corrosion resistance of NiTi alloy were studied by means of scanning electron microscope (SEM), atomic force microscope (AFM), electrochemical workstation, and so on. According to the SEM and AFM results, when annealing temperature is increased from 400 ℃ to 600 ℃, small particles are produced on the surface of NiTi alloys firstly, and finally join to form a sheet shape. However, the surface roughness increased with the increase of temperature. The change trend of surface morphology with annealing time is similar to that of treatment temperature. The surface roughness is the minimum when the annealing time is 15 min. The polarization curves obtained by electrochemical workstation show that the samples annealed at 400 ℃ and 500 ℃ have good corrosion resistance. Good corrosion resistance is easily obtained by short-time insulation.Keywords: NiTi alloy; annealing; surface morphology; surface roughness; corrosion resistance1977年Grüntzig[1]进行世界上第一例经皮穿刺冠状动脉成形术(percutaneous transluminal coronary angioplasty,PTCA)成功之后,开创了介入医学的新纪元。

表面预处理对钛合金表面低温等离子体氮化的影响

132真空科学与技术学报CHINESE JOURNAL OF VACUUM SCIENCE AND TECHNOLOGY 第41卷第2期2021年2月表面预处理对钛合金表面低温等离子体氮化的影响李金龙 滕 越 张开策 郭媛媛 吕 哲 王亚男 周艳文* * 李春福*(辽宁科技大学材料与冶金学院表面工程研究所应用技术学院 鞍山 H4051)收稿日期:2020-04-28基金项目:国家自然科学基金项目(51972155 .51702145);辽宁省科技厅项目(SKI.MEA-USTL-201709);辽宁科技大学产业技术研究院重大应用项目(601012431-10)* 联系人:E-mail : zhouyanwen 1966@ 163. com ; 151****0300® 163. coniSurface Modification of TC4Ti-Alloy by Acid/PIasma Etching and by Low Temperature Plasma NitridingLI Jinlong,TENG Yue ,ZHANG Kaice ,GUO Yuanyuan ,LV Zhe ,WANG Yanan,ZHOU Yanwen ,LI Chunfu(Surface Engineering Institute , School oj' Materials and Metallurgy , School (才 Applied Technology ,University of Science and Technology Liaoning , Anshan 114051 , China )Abstract The surfaces of TC4 Ti-alloy ,an advanced functional material in high-tech industries , were modifiedby acid/plasma etching and by hot-filament enhanced low-temperature plasma nitriding. The influence of the acid/plasma etching on the microstructures , in t erfacial adhesion and tribological properties of nitrided TC4 Ti-alloy was investigated with X-ray diffraction , scanning electron microscope , energy dispersive spectroscopy and conventionalmechanical probes. The results show that the acid/plasma etching had a major impact. Specifically , the acid/plasma etching significantly improved the surface cleanliness , removed the oxide/passivation layer, increased the surfaceroughness and thickness of nitrided layer , activated the surface reaction , promoted the formation of N-containing sol id solution and enhanced the in t erfacial adhesion. Most importa n tly , the 10 jxm nitrided layer, on the TC4 alloy pre- etched by acid/plasma , exhibited a micro-hardness of 691 HV and a wear-rate 84% lower than that of TC4 Ti-alloy.Keywords Titanium alloy , lx )w temperature plasma nitriding , Pickling and plasma cleaning,Tribology , Hard-ness摘要 为提高TC4钛合金表面摩擦学性能,探究酸洗及等离子体预处理对TC4钛合金表面低温等离子体氮化进程的影 响,首先采用热丝增强等离子体氮化系统分别对表面酸洗及未酸洗TC4钛合金在氧气气氛下进行等离子体预处理,然后对 各种表面预处理的TC4钛合金实施低温(500^)等离子体氮化 采用扫描电子显微镜、能谱仪及X 射线衍射仪分别分析了试 样的截面形貌、氮势分布和物相组成;采用显微硬度计、摩擦磨损仪和轮廓仪测试氮化后TC4钛合金表面的显微硬度、磨痕曲线和摩擦系数,并计算了磨损量。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响热处理是一种常用的金属材料加工工艺,通过对材料进行加热和冷却等一系列工艺过程,可以改变材料的组织结构和性能。

镍钛合金是一种具有形状记忆和超弹性等特点的金属材料,广泛应用于医疗器械、航空航天、汽车制造等领域。

热处理对镍钛合金表面性能的影响备受关注,本文将探讨热处理对镍钛合金表面性能的影响,以及相关的研究成果和应用前景。

镍钛合金的热处理方法主要包括固溶处理、时效处理和表面改性处理等。

固溶处理是将镍钛合金加热至固溶温度以上的一定温度,然后迅速冷却,通过固溶处理可以改善合金的强度和塑性。

时效处理是在固溶处理的基础上进行时效退火,通过时效处理可以使合金的硬度和强度得到进一步提高。

表面改性处理主要包括阳极氧化、电化学研磨和喷丸处理等方法,通过表面改性处理可以提高合金的耐蚀性和耐磨性。

研究表明,热处理对镍钛合金表面性能具有显著影响。

在固溶处理和时效处理过程中,合金的晶粒尺寸和晶界分布会发生变化,从而影响合金的力学性能。

固溶处理可以使合金的晶粒尺寸变大,晶界分布变得均匀,从而提高合金的强度和塑性。

时效处理则可以在固溶处理的基础上进一步细化合金的晶粒尺寸,提高合金的硬度和强度。

表面改性处理可以在一定程度上改善镍钛合金的表面性能,提高合金的耐蚀性和耐磨性。

阳极氧化处理可以在合金表面形成一层致密的氧化膜,有效提高合金的耐腐蚀性能;电化学研磨和喷丸处理可以使合金表面变得光滑,提高合金的耐磨性能。

除了对镍钛合金表面性能的直接影响外,热处理还可以影响合金的形状记忆特性和超弹性特性。

研究表明,固溶处理和时效处理可以改变镍钛合金的相变温度和相变滞后,影响合金的形状记忆特性;表面改性处理可以改变合金的表面应力分布,影响合金的超弹性特性。

热处理不仅可以改善镍钛合金的力学性能和表面性能,还可以调控合金的形状记忆特性和超弹性特性,对提高镍钛合金的整体性能具有重要意义。

在应用方面,热处理对镍钛合金的影响已经得到了广泛的认可和应用。

医用镍钛合金的阳极氧化表面改性研究

医用镍钛合金在 微 观 结 构 和 性 能 上 的 双 重 改 善,是 比

较有应用潜力的表面改性工艺.

关 键 词 : NiTi合 金 ;阳 极 氧 化 ;连 通 多 孔 层

中 图 分 类 号 : TG146

文 献 标 识 码 :A

DOI:10.3969/ji.ssn.1001G9731.2016.01.002

氧化层 . [3] 然 而 如 何 制 备 具 有 表 面 多 孔 特 征 的 NiTi 合金一直以来都 是 一 个 难 题,通 常 对 于 纯 钛 有 效 的 多 孔表面改性方法,对于 NiTi合金来说往往不能产生理 想 的 结 果 . [4G7]

本文采用恒压 直 流 阳 极 氧 化 法 对 医 用 NiTi合 金 进行了阳极氧化 表 面 改 性,改 性 后 的 表 面 具 有 连 通 多 孔特征,化学组 成 以 TiO2 为 主,同 时 在 Hank’s模 拟 体液中的 Ni释放量大大减少.

样品 表 面 形 貌 表 征 采 用 日 本 HitachiSG400 型 场 发射扫 描 电 子 显 微 镜. 采 用 KratosAxisUltraDLD 型 X 射线光电子能谱仪检测氧化膜层的 化 学 成 分,而 晶体结构检测采用日本理学 D/maxG2550VL/PC X 射 线衍射仪.表面 Ni元 素 溶 出 量 分 析 在 Hank’s 模 拟 体液中 进 行,模 拟 体 液 的 化 学 成 分 及 其 配 制 方 法 如 表1所示.试样 背 面 用 环 氧 树 脂 密 封,正 面 与 测 试 液 接触,保证接触面积为 1cm2,将 封 好 的 试 样 分 别 放 入 40 mL的 Hank’s溶 液 中,恒 温 37 ℃,每 次 每 样 取 液 0.5 mL.采用日本 Hitachi公司生产的ZG2000型原子 吸收分光光度计对各样液中的 Ni元素含量进行分析.

镍钛丝材表面状态

镍钛丝材表面状态全文共四篇示例,供读者参考第一篇示例:镍钛丝材表面状态镍钛丝材是一种具有记忆效应的合金材料,被广泛应用于医疗器械、航天航空、汽车工业等领域。

其表面状态对其性能和应用具有重要影响。

在工程实践中,常常需要对镍钛丝材的表面状态进行分析和改进,以满足特定的需求。

本文将从镍钛丝材表面状态的特点、影响因素、测试方法等方面进行探讨。

1. 光洁度高:镍钛丝材具有较高的表面光洁度,表面平整度好,无明显的疤痕、氧化物等缺陷。

2. 表面活性:镍钛丝具有较好的表面活性,易于处理和涂覆,具有良好的可加工性。

3. 耐腐蚀性:镍钛丝具有良好的耐腐蚀性能,能够在恶劣环境下保持稳定的表面状态。

5. 表面润滑性:表面润滑性对镍钛丝的摩擦性能、导电性能等具有重要影响,通常需要在表面进行涂覆处理以改善其表面润滑性。

1. 材料成分:镍钛丝材的成分对其表面状态具有重要影响,不同的成分会导致表面性能的差异。

2. 材料结构:镍钛丝的晶粒结构、晶界分布等因素对其表面状态有一定影响。

3. 热处理工艺:热处理工艺对镍钛丝的表面状态有影响,适当的热处理可以改善其表面状态。

1. 光学显微镜:透过光学显微镜可以直观地观察镍钛丝材的表面状态,包括表面光洁度、缺陷等。

2. 扫描电子显微镜:通过扫描电子显微镜可以对镍钛丝表面进行高分辨率的观察,观察微观结构和缺陷。

3. 表面粗糙度测试:使用表面粗糙度测试仪可以对镍钛丝材的表面粗糙度进行定量测试。

4. X射线衍射:利用X射线衍射技术可以对镍钛丝表面结构进行分析,了解材料的相组成和结构。

5. 表面润滑性测试:表面润滑性测试可以评估镍钛丝材的表面润滑性能,包括摩擦系数、磨损等。

通过以上测试方法,可以全面地了解镍钛丝材的表面状态,并针对不同要求进行适当的处理和改进,以满足特定的应用需求。

镍钛丝材表面状态对其性能和应用具有重要影响,通过对其表面特点、影响因素和测试方法的分析,可以有效地改进镍钛丝的表面状态,提高其性能和应用价值。

02化学表面处理对NiTi形状记忆合金耐蚀性的影响

3基金项目:国家自然科学基金资助项目(59971032);高等学校骨干教师资助计划资助项目收稿日期:2001201218文章编号:100129731(2002)022*******化学表面处理对Ni Ti 形状记忆合金耐蚀性的影响3朱胜利,杨贤金,崔振铎,郭光伟,姚康德(天津大学材料科学与工程学院,天津300072)摘 要: 通过化学表面处理在医用Ni Ti 形状记忆合金上形成了主要成分为羟基磷灰石的活钙磷层。

钙磷层的存在提高了Ni Ti 合金在模拟人体环境中的耐蚀性,抑制了Ni 离子在生物体内的溶出,改善了生物相容性。

关键词: Ni Ti 合金;化学表面处理;钙磷层;耐蚀性中图分类号: TB381 文献标识码:A1 引 言在外科修复过程中,常需要一些辅助的医疗器件植入体内来进行治疗。

由于人体环境的特殊性,要求这些医疗器件应该具有优异的耐蚀性、生物相容性和机械性能。

医用金属材料由于其良好的综合性能而被广泛应用于人体植入。

早期的植入金属材料有医用不锈钢、医用钛合金、医用钴合金等。

Ni Ti 形状记忆合金是近些年来得到迅速发展的一种新型金属材料,因其优异的机械性能、独特的形状记忆效应和超弹性使其在牙齿整形、脊椎修复、断骨接合等方面得到应用[1~6]。

作为医用植入材料,Ni Ti 合金在人体环境下的腐蚀行为直接影响到其使用的安全性,另外,合金中金属以离子形式进入体内也可能对人体会造成伤害,因此对其耐蚀性的研究具有重要的意义[7~9]。

本文的研究目的是采用化学法对Ni Ti 合金进行表面处理,以改善在人体环境中的耐蚀性,抑制Ni 离子的溶出,提高其生物相容性。

2 实 验2.1 化学法表面处理试样尺寸为 3mm ×2mm ,Ni 、Ti 原子百分比各为50%,其表面用水砂纸打磨至600#,用去离子水、无水乙醇、丙酮依次清洗后,按以下步骤进行处理。

2.1.1 酸处理为了改善合金表面氧化层结构,配制一定浓度配比的浓硫酸与浓盐酸的混合溶液,恒温为40℃,把试样浸入20min ,取出清洗。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响

热处理是一种常用的金属材料加工方法,通过控制金属的加热与冷却过程,使金属材料的结构和性能发生变化,从而获得所需的性能。

镍钛合金是一类具有记忆效应和超弹性的材料,广泛应用于医疗器械、航空航天、汽车和电子等领域。

热处理对镍钛合金表面性能的影响主要体现在以下几个方面。

热处理能够改善镍钛合金的表面硬度和耐磨性。

在热处理过程中,通过合适的温度和时间控制,可以使钛镍合金的晶体结构发生变化,从而改善材料的硬度和耐磨性。

研究表明,热处理能够提高镍钛合金的硬度,使其在使用过程中更加耐磨。

热处理能够提高镍钛合金的耐腐蚀性。

镍钛合金的耐腐蚀性是其在实际应用中的重要性能之一。

通过热处理,可以改善镍钛合金晶体的稳定性,减少晶间腐蚀的可能性,从而提高材料的耐腐蚀性。

实验证明,经过热处理的镍钛合金在强酸和强碱环境中有着较好的耐腐蚀性能。

热处理还能够改善镍钛合金的形状记忆效应和超弹性。

镍钛合金的形状记忆效应和超弹性是其最重要的特性之一,也是其广泛应用的主要原因。

热处理可以引入或消除材料中的晶格缺陷和非晶相结构,从而改变材料的形状记忆和超弹性性能。

研究表明,通过适当的热处理,可以实现镍钛合金形状记忆效应和超弹性的调控和优化。

热处理对镍钛合金表面性能的影响主要体现在硬度、耐磨性、耐腐蚀性、光洁度、平整度、形状记忆效应和超弹性等方面。

热处理能够改善材料的各项性能,提高其在实际应用中的性能和寿命,对于镍钛合金的应用具有重要的意义。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响随着材料工程技术的发展,镍钛合金已经成为了一种非常重要的材料,广泛应用于航空、航天、医疗等领域。

镍钛合金的优点包括具有高弹性模量、大变形能力、较高的阻尼能力等特点。

其中,热处理是影响镍钛合金表面性能的一种重要因素。

热处理对镍钛合金表面性能的影响主要是通过改变镍钛合金的组织和组成实现的。

一般来说,热处理可以分为两类:一类是在中间温度范围内进行的时效处理,另一类则是在高温下的退火处理。

下面将分别阐述这两类热处理对镍钛合金表面性能的影响。

(一)时效处理时效处理一般是指将镍钛合金在较低的温度(室温以下)下储存一段时间,以使其某些组织结构发生变化,进而获得一定的性能改善。

从表面上来看,时效处理可以有效地改善镍钛合金的表面硬度和抗腐蚀性能。

一些研究表明,适宜的时效处理温度和时间可以使镍钛合金表面的晶体尺寸变小,晶体间距变窄,从而提高其硬度和表面光滑度。

此外,时效处理还可以提高镍钛合金的抗氧化性能和耐磨性能。

研究表明,较长时间的时效处理可以促进镍钛合金表面形成一层坚固的钝化膜,从而提高其抗氧化性能和耐蚀性能。

这种坚固的钝化膜不仅可以有效地延长镍钛合金的使用寿命,还可以提高其表面的摩擦系数和耐磨性能。

(二)退火处理与时效处理不同,退火处理是在高温下进行的,目的是消除材料中的缺陷、降低内部应力、促进组织结构的再分布。

从表面上来看,退火处理可以有效地改善镍钛合金的表面光泽度和表面质量。

此外,退火处理还可以提高镍钛合金的力学性能、抗腐蚀性能和抗疲劳性能。

退火处理的效果与温度、时间等因素密切相关。

研究表明,较高的温度和适当的时间可以促进镍钛合金表面结构的再分布,从而获得更加均匀的表面结构和更加优异的力学性能。

值得注意的是,在不同的退火温度和时间下,镍钛合金的性能变化也不尽相同,因此需要具体分析具体问题。

总之,热处理对镍钛合金表面性能有着广泛而深刻的影响。

通过适宜的热处理工艺,可以改善镍钛合金表面的硬度、光滑度、力学性能、抗腐蚀性能等多种性能指标,从而获得更加优良的综合性能。

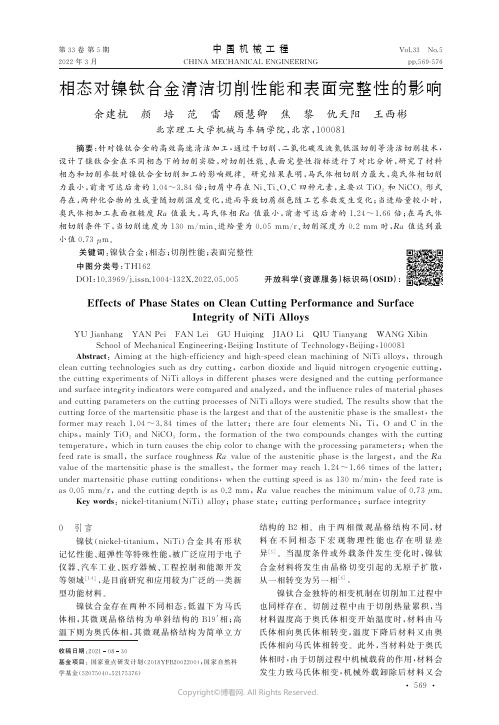

相态对镍钛合金清洁切削性能和表面完整性的影响

第33卷第5期中国机械工程V o l .33㊀N o .52022年3月C H I N A M E C HA N I C A LE N G I N E E R I N Gp p.569G576相态对镍钛合金清洁切削性能和表面完整性的影响余建杭㊀颜㊀培㊀范㊀雷㊀顾慧卿㊀焦㊀黎㊀仇天阳㊀王西彬北京理工大学机械与车辆学院,北京,100081摘要:针对镍钛合金的高效高速清洁加工,通过干切削㊁二氧化碳及液氮低温切削等清洁切削技术,设计了镍钛合金在不同相态下的切削实验,对切削性能㊁表面完整性指标进行了对比分析,研究了材料相态和切削参数对镍钛合金切削加工的影响规律.研究结果表明,马氏体相切削力最大,奥氏体相切削力最小,前者可达后者的1.04~3.84倍;切屑中存在N i ㊁T i ㊁O ㊁C 四种元素,主要以T i O 2和N i C O 3形式存在,两种化合物的生成量随切削温度变化,进而导致切屑颜色随工艺参数发生变化;当进给量较小时,奥氏体相加工表面粗糙度R a 值最大,马氏体相R a 值最小,前者可达后者的1.24~1.66倍;在马氏体相切削条件下,当切削速度为130m /m i n ㊁进给量为0.05mm /r ㊁切削深度为0.2mm 时,R a 值达到最小值0.73μm.关键词:镍钛合金;相态;切削性能;表面完整性中图分类号:T H 162D O I :10.3969/j .i s s n .1004 132X.2022.05.005开放科学(资源服务)标识码(O S I D ):E f f e c t s o fP h a s e S t a t e s o nC l e a nC u t t i n g Pe rf o r m a n c e a n dS u r f a c e I n t eg r i t y o fN i T iA l l o ys Y UJ i a n h a n g ㊀Y A NP e i ㊀F A N L e i ㊀G U H u i q i n g ㊀J I A O L i ㊀Q I U T i a n y a n g㊀WA N G X i b i n S c h o o l o fM e c h a n i c a l E n g i n e e r i n g ,B e i j i n g I n s t i t u t e o fT e c h n o l o g y ,B e i j i n g,100081A b s t r a c t :A i m i n g a t t h eh i g h Ge f f i c i e n c y a n dh i g h Gs p e e dc l e a n m a c h i n i n g o fN i T i a l l o y s ,t h r o u gh c l e a n c u t t i n g t e c h n o l o g i e s s u c ha sd r y c u t t i n g ,c a r b o nd i o x i d ea n d l i q u i dn i t r o g e nc r y o g e n i c c u t t i n g,t h e c u t t i n g e x p e r i m e n t s o fN i T i a l l o y s i nd i f f e r e n t p h a s e sw e r ed e s i g n e da n d t h e c u t t i n gpe rf o r m a n c e a n d s u r f a c e i n t eg r i t y i n d i c a t o r sw e r e c o m p a r e d a n d a n a l y z e d ,a n d th ei n f l u e n c e r u l e s o fm a t e r i a l ph a s e s a n dc u t t i n g p a r a m e t e r s o n t h e c u t t i n g p r o c e s s e s o fN i T i a l l o ysw e r e s t u d i e d .T h e r e s u l t s s h o wt h a t t h e c u t t i n g f o r c e o f t h em a r t e n s i t i c p h a s e i s t h e l a r ge s t a n d t h a t of t h e a u s t e n i t i c p h a s e i s t h e s m a l l e s t ,t h e f o r m e rm a y re a c h1.04~3.84t i m e sof t h e l a t t e r ;t h e r ea r e f o u re l e m e n t sN i ,T i ,O a n dCi nt h e c h i p s ,m a i n l y T i O 2a n dN i C O 3fo r m ,t h e f o r m a t i o no f t h e t w oc o m p o u n d s c h a n g e sw i t ht h ec u t t i n g t e m p e r a t u r e ,w h i c h i n t u r n c a u s e s t h e c h i p c o l o r t o c h a n g ew i t h t h e p r o c e s s i n gpa r a m e t e r s ;w h e n t h e f e e d r a t e i s s m a l l ,t h e s u r f a c e r o u g h n e s s R a v a l u eo f t h ea u s t e n i t i c p h a s e i s t h e l a r ge s t ,a n d t h e R a v a l u e of t h em a r t e n s i t i c p h a s e i s t h e s m a l l e s t ,t h e f o r m e rm a y r e a c h1.24~1.66t i m e so f t h e l a t t e r ;u n d e rm a r t e n s i t i c p h a s e c u t t i ng c o n d i t i o n s ,wh e n t h e c u t ti n g s pe e d i s a s 130m /m i n ,t h ef e e d r a t e i s a s 0.05mm /r ,a n d t h e c u t t i ng d e pt h i s a s 0.2mm ,R a v a l u e r e a c h e s t h em i n i m u mv a l u e o f 0.73μm.K e y wo r d s :n i c k e l Gt i t a n i u m (N i T i )a l l o y ;p h a s e s t a t e ;c u t t i n gp e r f o r m a n c e ;s u r f a c e i n t e g r i t y 收稿日期:20210830基金项目:国家重点研发计划(2018Y F B 2002200);国家自然科学基金(52075040,52175376)0㊀引言镍钛(n i c k e l Gt i t a n i u m ,N i T i)合金具有形状记忆性能㊁超弹性等特殊性能,被广泛应用于电子仪器㊁汽车工业㊁医疗器械㊁工程控制和能源开发等领域[1G4],是目前研究和应用较为广泛的一类新型功能材料.镍钛合金存在两种不同相态:低温下为马氏体相,其微观晶格结构为单斜结构的B 19ᶄ相;高温下则为奥氏体相,其微观晶格结构为简单立方结构的B 2相.由于两相微观晶格结构不同,材料在不同相态下宏观物理性能也存在明显差异[5].当温度条件或外载条件发生变化时,镍钛合金材料将发生由晶格切变引起的无原子扩散,从一相转变为另一相[6].镍钛合金独特的相变机制在切削加工过程中也同样存在.切削过程中由于切削热量累积,当材料温度高于奥氏体相变开始温度时,材料由马氏体相向奥氏体相转变,温度下降后材料又由奥氏体相向马氏体相转变.此外,当材料处于奥氏体相时,由于切削过程中机械载荷的作用,材料会发生力致马氏体相变,机械外载卸除后材料又会965 Copyright ©博看网. All Rights Reserved.回复到奥氏体相.由此可见,在镍钛合金的切削加工过程中存在极为复杂的相态变化,相态不同不仅决定镍钛合金材料性能差异,而且直接影响到材料的切削加工性能,会导致切削加工过程不稳定.此外,镍钛合金材料本身属于难加工材料,具有切削力大㊁切削温度高㊁刀具磨损严重㊁加工硬化㊁断屑性差等加工难点,导致高效高质量加工困难,始终制约其广泛应用.受限于材料独特的相变特性及自身加工难点,目前镍钛合金实际生产中仍多采用轧㊁锻或增材制造等成形方式[7].当生产如飞机管接头等对表面质量及加工精度有较高要求的零部件时,上述加工方法不能有效满足,需要通过切削加工来实现加工目标.在传统难加工材料的切削加工中通常需要施加大量切削液来改善材料切削加工性能并提高加工质量,但切削液的使用会对环境造成严重污染,对工人的健康产生危害.本研究采用干切削及低温切削等清洁切削技术,可避免切削液的使用及其危害,基于材料相变温度对材料切削相态进行控制,有效解决镍钛合金切削温度高㊁刀具磨损严重等加工难点.针对镍钛合金切削加工特点以及对加工零部件相变特性的影响,国内外诸多研究人员分别从材料切削性能㊁加工表面完整性及相变特性进行了研究.W E I N E R T等[8]对不同相变温度镍钛合金进行了车削实验,分别选用普通硬质合金刀具㊁聚晶金刚石(p o l y c r y s t a l l i n ed i a m o n d,P C D)刀具㊁立方氮化硼(c u b i cb o r o nn i t r i d e,C B N)刀具等多种刀具评估不同切削刀具材料对加工过程的影响,结果表明,C B N刀具和P C D刀具由于其高硬度和高耐磨性可显著提高金属材料去除率,并提高加工表面质量,切削速度为100m/m i n左右时切削力和刀具磨损量最小.M E H R P O U Y A 等[9]通过有限元法对镍钛合金切削实验进行了仿真,并验证了上述结论.针对镍钛合金在切削过程中的相态变化问题,K A Y N A K等[10G15]从切削温度角度开展了较为系统性的研究.在刀具磨损和切削力方面,K A Y N A K等[10G11]的研究结果表明,在高速切削条件下,相比于干切削和预热切削,低温切削对降低刀具磨损的作用明显,认为深冷切削加工是一种提高N i T i形状记忆合金切削加工性能的有效方式.在表面完整性方面, K A Y N A K等[12G13]的研究结果表明,高速切削时,低温切削加工表面粗糙度值明显小于干切削时的表面粗糙度值;低速切削时切屑的显微硬度值大于基体材料和干切削时切屑的显微硬度值. K A Y N A K等[12,14G15]还对不同切削温度下加工表面的相变特性进行了分析,结果表明低温切削加工表面的相变温度和相变潜热降低效果以及峰展宽现象相较于其他加工方式时均更为明显. Z H A O等[16]对镍钛合金的车削加工切屑形貌进行了深入研究,发现随切削速度的变化切屑颜色会发生明显的变化,认为该现象是氧元素及碳元素的含量变化所导致的.现有文献针对镍钛合金的相态对切削加工性能的影响规律还未完全揭示,其切削加工工艺设计和加工表面完整性变化规律尚不清楚.为此,本文设计了镍钛合金在不同相态下的切削实验,通过干切削㊁二氧化碳及液氮低温切削等清洁切削技术,分别控制材料在马氏体相㊁奥氏体相和马氏体相向奥氏体相转变温度范围进行切削;结合工艺参数调控,对镍钛合金的切削性能与表面完整性指标进行了分析,研究了材料相态和切削参数对镍钛合金切削性能的影响,为镍钛合金的高效高质量清洁加工提供理论与技术基础.1㊀研究方案1.1㊀工件材料实验选用N i T i合金棒料(其中N i的质量分数为56%),棒料尺寸为直径50mm㊁长度280mm.进行切削加工实验前,先通过差示扫描量热法(d i f f e r e n t i a l s c a n n i n g c a l o r i m e t r y,D S C)测得材料的相变温度,用于确定切削实验所需的温度值,以保证工件材料具有不同相态.D S C测试结果如图1所示,材料马氏体相变开始温度θM s为-40.4ħ㊁马氏体相变结束温度θM f为-77.0ħ㊁奥氏体相变开始温度θA s为-23.6ħ㊁奥氏体相变结束温度θA f为23.5ħ.图1㊀镍钛合金工件材料D S C测试结果F i g.1㊀D S Ct e s t i n g r e s u l t s o fN i T i w o r k p i e c em a t e r i a l切削实验前,结合D S C测试所得材料相变温度数据,使用WDWG300微机控制电子万能试验075中国机械工程第33卷第5期2022年3月上半月Copyright©博看网. All Rights Reserved.机在不同温度下测试材料力学性能.根据图1的结果,设置拉伸试验温度为-130ħ(低于θM f ),使材料为马氏体相;设置拉伸试验温度为35ħ(高于θA f ),使材料为奥氏体相.力学性能实验结果如表1所示,由表可知材料在马氏体相和奥氏体相下的拉伸力学性能存在较大差异,马氏体相材料的抗拉强度㊁延伸率及断面收缩率均高于奥氏体相材料的对应力学性能,而奥氏体相材料的屈服强度则远高于马氏体相的屈服强度.表1㊀镍钛合金拉伸试验结果T a b .1㊀T e n s i l e t e s t r e s u l t s o fN i T i a l l o y温度(ħ)材料相态测试指标抗拉强度(M P a )屈服强度(M P a )延伸率(%)收缩率(%)-130马氏体相94412817.51735奥氏体相78641212.591.2㊀刀具及切削工艺参数控制材料在不同相态下进行切削实验.根据D S C 测试所得材料相变温度,进一步确定材料于不同相态下切削所需设置的实验温度和实验设备,如表2所示.表2㊀不同相态切削条件实验温度和实验设备T a b .2㊀D i f f e r e n t p h a s e s t a t e c u t t i n g c o n d i t i o n s e x p e r i m e n t a l t e m p e r a t u r e a n d e x p e r i m e n t a l e q u i pm e n t 材料相态切削条件实验温度(ħ)实验设备奥氏体相30马氏体相-150A r m o r i n e I C E F L Y低温液氮冷却马氏体相ң奥氏体相-40A r m o r i n eC r y0l u b e 二氧化碳低温冷却系统㊀㊀在三种不同相态条件下设计单因素切削实验,以切削速度㊁进给量和切削深度为单因素变量,切削实验因素水平表如表3所示.在单因素切削实验及后续实验结果分析中,任一切削参数变化时,其余切削参数所选水平值固定为表中对应加粗数值.结合文献及预实验结果,选用型号为D C MT 11T 304S E 的P C D 刀片,其前角为10ʎ,后角为7ʎ,刀尖角为55ʎ,刀尖圆弧半径为0.4m m ,刀具带有断屑槽,如图2所示.选用型号为S D GJ C L 2020K 11的数控车刀杆.表3㊀切削实验因素水平表T a b .3㊀C u t t i n g e x pe r i m e n tf a c t o r l e v e l t a b l e 水平因素切削速度(m /m i n )进给量(mm /r)切削深度(mm )1400.050.202700.100.2531000.150.3041300.200.35㊀㊀切削实验在HWA K T C 150数控高精密车床上进行,车床最大功率可达11k W ,最高转速为图2㊀P C D 刀具F i g.2㊀P C Dt o o l 5000r /m i n,满足实验参数的要求.实验中使用K i s t l e r 三向测力仪采集切削过程中的切削力信号,切削实验结束后使用蔡司体式光学显微镜和扫描电镜观测切屑形貌.通过基恩士3D 激光扫描显微镜拍摄不同切削参数的加工表面形貌.2㊀结果分析2.1㊀切削力不同相态下的切削力随切削速度㊁切削深度及进给量的变化结果以及三种相态切削条件下切削力的对比结果如图3所示.(a)随切削深度变化(b)随切削速度变化(c)随进给量变化图3㊀不同相态和切削参数下切削力F i g .3㊀C u t t i n g fo r c e u n d e r d i f f e r e n t p h a s e s a n d c u t t i n gpa r a m e t e r s 在三种相态切削条件下材料微观组织结构存在明显差距,微观组织差距决定不同相态材料的175 相态对镍钛合金清洁切削性能和表面完整性的影响余建杭㊀颜㊀培㊀范㊀雷等Copyright ©博看网. All Rights Reserved.宏观物理性能不同,进而导致切削力不同.在三种相态切削条件下,切削力均随切削深度和进给量增大而增大.其中,随切削深度增大,奥氏体相的切削力增大幅度远小于其他两种相态切削条件下的切削力增大幅度,可能原因是奥氏体相材料在外载作用下发生了力致马氏体相变,导致其力学性能发生了变化,因此奥氏体相切削条件下切削力随切削深度增大的变化不明显.三种相态切削条件下,切削力随切削速度增大的变化呈现不同的趋势,表明不同相态材料对应变率变化具有不同的响应.在奥氏体相下,切削力随切削速度的增大而减小;在马氏体相ң奥氏体相下,切削力随切削速度增大而增大;在马氏体相下,切削力随切削速度增大而先增大后减小,且在切削速度为70m/m i n时达到最大值;在高速切削下,奥氏体相切削条件可有效减小切削力.对三种相态条件下不同切削力进行比较,总体而言马氏体相时切削力最大,马氏体相ң奥氏体相的切削力次之,奥氏体相时切削力最小,马氏体相切削力可达奥氏体相切削力的1.04~3.84倍.首先,结合D S C测试和高低温拉伸力学性能结果可知,与奥氏体相材料相比,马氏体相材料的抗拉强度㊁延伸率更高,切削过程中所需克服的对塑性变形的抗力更大;其次,在实际切削过程中由于切削热量的累积,材料主切削区域温度远高于奥氏体相变结束温度,材料完全处于奥氏体相,当材料维持恒定相态时,材料强度㊁硬度和加工硬化程度会随温度升高而进一步下降;此外,在奥氏体相切削过程中,其温度和压力条件导致刀具前刀面更易生成积屑瘤,增大了实际工作前角,减小了切削变形.上述原因共同作用,最终导致马氏体相切削力大于奥氏体相切削力,而马氏体相ң奥氏体相条件切削力在马氏体相切削力与奥氏体相切削力之间.2.2㊀切屑形貌对不同相态切削条件及切削参数下切屑形貌进行分析,在各组切屑中选取几组具有代表性的切屑,实验组别以 组号实验号 方式命名,组号及实验号对应相态切削条件及切削参数见表4.表4㊀组号及实验号对应相态切削条件及切削参数T a b.4㊀G r o u p n u m b e r a n d e x p e r i m e n t n u m b e r c o r r e s p o n d t o p h a s e c u t t i n g c o n d i t i o n s a n d c u t t i n gp a r a m e t e r s组号材料相态实验号切削参数切削速度(m/m i n)进给量(mm/r)切削深度(mm)1马氏体相11000.050.352奥氏体相61300.050.203马氏体相ң奥氏体相101000.200.20㊀㊀使用蔡司体视显微镜进行观察切屑宏观形貌均为长螺卷屑,如表5所示.通常,在切削过程中当切屑的变形程度累积至一定值并超过其断裂应变后会发生断裂,但实验所得的切屑均较长,表明切屑的断屑性能差.结合前述材料拉伸力学试验结果可知,镍钛合金抗拉强度㊁延伸率和断面收缩率较高,使得断屑困难.此外,可观察到不同切削工艺参数下切屑颜色存在明显差异,在奥氏体相下切削时,切屑多呈现金黄色或蓝紫色;在马氏体相切削和马氏体相ң奥氏体相切削时,切屑多呈淡黄色或银白色.同时,当切削深度㊁进给量及表5㊀不同相态和切削参数下切屑宏观形貌T a b.5㊀C h i p m a c r o s c o p i cm o r p h o lo gyu n d e r d i f f e r e n tp h a s e s a n d c u t t i n gpara m e t e r s奥氏体相马氏体相马氏体相ң奥氏体相1G12G13G11G62G63G61G102G103G10275中国机械工程第33卷第5期2022年3月上半月Copyright©博看网. All Rights Reserved.切削速度较大时,切屑颜色转变为金黄色和蓝紫色.当切削参数较小时,切屑则呈现银白色.综上,认为造成切屑颜色发生变化的主要因素可能是切削温度,随切削温度由低到高变化时,切屑的颜色变化过程为:银白色ң淡黄色ң金黄色ң蓝紫色.切削温度的变化对材料氧化及碳化程度会造成影响,从而导致切屑元素成分发生变化.使用扫描电子显微镜(s c a n n i n g e l e c t r o n m i c r o s c o p e, S E M)及能量色散X射线光谱仪(e n e r g y d i s p e r s i v e s p e c t r o m e t e r,E D S)对切屑微观形貌及微区成分进行分析.表6所示为使用低倍S E M(ˑ200)观测到的不同相态条件下的切屑形貌,由S E M图可知,不同相态切削条件和切削参数下切屑微观形貌存在明显差异.在切屑的自由表面上存在周期性褶皱,这是切屑和刀具前刀面在接触界面处发生挤压,材料难以发生塑性流动进而形成的堆积褶皱特征.观察到2G1组切屑的褶皱形貌与1G1和3G1组有明显区别,其褶皱变形程度高,剪切面上的裂纹扩展到整个面,使得整个单元被切离,表明其切削过程不平稳,切削力波动较大.在3G6组切屑边缘观察到明显毛刺,相对而言1G6组切屑边缘则较为平整,主要原因是1G6组为奥氏体相切削,切削温度较高时材料软化程度高,使得材料热塑性更稳定而不易形成锯齿状边缘.表6㊀不同相态和切削参数下切屑微观形貌T a b.6㊀C h i p m i c r oGm o r p h o l o g y u n d e r d i f f e r e n t p h a s e s a n d c u t t i n gp a r a m e t e r s奥氏体相马氏体相马氏体相ң奥氏体相1G12G13G11G62G63G61G102G103G10㊀㊀通过高倍S E M(ˑ5000)对切屑进行进一步观测,分别选取三个不同观测区域并对区域选定点进行能谱分析以获取切屑元素成分,结果如图4所示.在各组切屑中均存在N i㊁T i㊁O㊁C四种元素,且不同实验组别切屑元素成分具有明显差异.其中,N i㊁O及C元素变化较为明显,而T i 元素所占比例相对稳定.结合前述切屑元素成分的不同,认为主要是材料氧化程度导致材料颜色差异.当温度较高时切屑氧化程度高,N i元素和T i元素生成相应氧化物成分较多,使得切屑颜色发生变化;而温度较低时切屑氧化程度低,主要呈现镍钛合金本身的银白色.为了进一步确定切屑中的氧化物,通过拉曼光谱分析不同切削工艺参数下切屑中化合物成分,拉曼激发波长为532n m,测量波数范围为100~4000c m-1,结果如图5所示.通过与镍及钛元素的碳化物或氧化物的标准拉曼图谱进行对比,结果表明在切屑中主要存在T i O2和N i C O3.375相态对镍钛合金清洁切削性能和表面完整性的影响 余建杭㊀颜㊀培㊀范㊀雷等Copyright©博看网. All Rights Reserved.(a)点扫描区域(b)能谱图(c)不同实验组别元素含量(d)不同相态氧元素含量对比图4㊀E D S能谱分析F i g.4㊀E D S e n e r g y s p e c t r u ma n a l y s i s其中,T i O2以锐钛矿(A n a t a s e)㊁金红石(R u t i l e)㊁板钛矿(B r o o k i t e)三种同质异象矿物的形式存在.由此可知,随切削温度变化,以上几种化合物的含量随之变化,使得在不同温度下切削时切屑具有不同颜色.三种相态切削条件下切屑的拉曼光谱存在明显差异,表明其氧化程度不同,化合物含量不同.(a)1G1组/2G1组/3G1组(b)1G6组/2G6组/3G6组(c)1G10组/2G10组/3G10组图5㊀不同相态和切削参数下拉曼光谱分析结果F i g.5㊀R a m a n s p e c t r o s c o p y a n a l y s i s r e s u l t s o fd i f fe r e n t p h a s e s a n d c u t t i n gp a r a m e t e r s 2.3㊀表面形貌对镍钛形状记忆合金材料在不同相态切削条件下的表面形貌指标进行分析,其中部分表面形貌及三维形貌如图6所示.不同相态切削加工表面粗糙度R a值随切削参数的变化趋势对比如图7所示.三种相态切削条件下表面形貌和三维形貌存在明显差异.表面粗糙度R a值均随切削深度和进给量增大而增大.而随切削速度增大,不同相态切削条件下表面粗糙度具有不同变化趋势:奥氏体相和马氏体相ң奥氏体相切削条件下,表面粗糙度随切削速度增大呈先增后减趋势,在切削速度为70m/m i n时R a值达到最大,随后逐渐降低,考虑可能是材料在该切削速度区间内,切屑与475中国机械工程第33卷第5期2022年3月上半月Copyright©博看网. All Rights Reserved.(a )1G6组表面形貌㊀㊀㊀㊀(b )1G6组三维形貌(c )2G6组表面形貌㊀㊀㊀㊀(d )2G6组三维形貌(e )3G6组表面形貌㊀㊀㊀㊀(f )3G6组三维形貌图6㊀不同相态和切削参数下加工表面形貌及三维形貌图F i g .6㊀M a c h i n i n g s u r f a c e t o p o g r a p h y a n d t h r e e Gd i m e n s i o n a l t o p o g r a p h y u n d e r d i f f e r e n t p h a s e s a n d c u t t i n g pa r a m e t e r s 前刀面所处温度和压力合适,易形成积屑瘤,导致表面质量有所降低,在切削速度为70m /m i n 的实际切削过程中确实在刀具前刀面上观察到积屑瘤的生成;马氏体相切削下,R a 值随切削速度增大逐渐减小,可见由于切削温度和材料相态发生变化,使得马氏体相材料易生成积屑瘤的速度区间也与奥氏体相材料有所不同,因此并未在切削速度为70m /m i n 前后有R a 值先增后减的趋势.比较三种相态条件下不同切削组别R a 值可发现,当进给量最小时,马氏体相切削R a 值最小,马氏体相ң奥氏体相切削R a 值次之,奥氏体相切削R a 值最大,奥氏体相R a 值可达马氏体相R a 值的1.24~1.66倍.考虑其主要原因可能是在奥氏体相切削条件下材料屈服强度较大,已加工表面回弹对刀具后刀面作用力更大,因此刀具磨损程度明显高于马氏体相切削及马氏体相ң奥氏体相切削时的情况;另一方面,奥氏体相切削过程中刀具前刀面的温度和压力条件更易导致积屑瘤生成,造成挤压和过切现象.二者共同作用,最终使得奥氏体相切削表面质量最差,R a 值最大.综合各组切削工艺参数来看,在马氏体相切削条件下,当切削速度为130m /m i n㊁进给量为0.05mm /r ㊁切削深度为0.2mm 时加工表面粗糙(a)随切削深度变化(b)随切削速度变化(c)随进给量变化图7㊀不同相态和切削参数下表面粗糙度F i g .7㊀S u r f a c e r o u gh n e s s u n d e r d i f f e r e n t p h a s e s a n d c u t t i n gpa r a m e t e r s 度值最小,为0.73μm .实验结果表明,从提高加工表面质量角度来看,保持材料在马氏体相切削具有一定优势.3㊀结论(1)在三种相态切削条件下,切削力均随切削深度和进给量的增大而增大,而随着切削速度的变化呈现不同的趋势;马氏体相的切削力最大,马氏体相ң奥氏体相的切削力次之,奥氏体相切削力最小,马氏体相切削力可达奥氏体相切削力的1.04~3.84倍.(2)切屑呈长螺卷状,随切削温度逐渐升高,切屑颜色变化过程为银白色ң淡黄色ң金黄色ң蓝紫色;切屑中存在N i ㊁T i ㊁O ㊁C 四种元素,其中N i ㊁O 及C 元素含量变化较为明显,而T i 元素所占含量相对稳定;拉曼光谱分析结果表明,在切屑中主要存在T i O 2和N i C O 3,此类化合物的生成是切屑颜色变化的主要原因.575 相态对镍钛合金清洁切削性能和表面完整性的影响余建杭㊀颜㊀培㊀范㊀雷等Copyright ©博看网. All Rights Reserved.(3)当进给量较小时,马氏体相切削加工表面粗糙度R a值最小,马氏体相ң奥氏体相切削R a 值次之,奥氏体相切削R a值最大,奥氏体相R a 值可达马氏体相R a值的1.24~1.66倍;当切削速度为130m/m i n㊁进给量为0.05mm/r㊁切削深度为0.2mm时,切削表面粗糙度值最小,为0.73μm;从提高加工表面质量的角度来看,维持材料在马氏体相切削具有一定优势.参考文献:[1]㊀赵连城,郑玉峰.形状记忆与超弹性镍钛合金的发展和应用[J].中国有色金属学报,2004,14(专辑1):323G326.Z HA O L i a n c h e n g,Z H E N G Y u f e n g.D e v e l o p m e n ta n d A p p l i c a t i o n s o f N i c k e lGT i t a n i u m A l l o y s w i t hS h a p e M e m o r y E f f e c ta n dS u p e r e l a s t i c i t y[J].T h eC h i n e s eJ o u r n a lo f N o n f e r r o u s M e t a l s,2004,14(S1):323G326.[2]㊀I A N A G U IA,T A N N U R I E A.A S l i d i n g M o d e T o r q u e a n dP o s i t i o nC o n t r o l l e r f o ra n A n t a g o n i s t i cS MA A c t u a t o r[J].M e c h a t r o n i c s,2015,30:126G139.[3]㊀T A INT,A HN K K.AR B FN e u r a lN e t w o r kS l i dGi n g M o d eC o n t r o l l e r f o r S MA A c t u a t o r[J].I n t e r n aGt i o n a l J o u r n a l o f C o n t r o l,A u t o m a t i o n a n dS y s t e m s,2010,8(6):1296G1305.[4]㊀N I C O L A UGK U K L I N S K A A,L A T K OGD U R A L E K P,N A K O N I E C Z N AP,e t a l.A N e w E l e c t r o a c t i v eP o l y m e rB a s e d o n C a r b o n N a n o t u b e sa n d C a r b o nG r e a s ea s C o m p l i a n t E l e c t r o d e sf o r E l e c t r o a c t i v eA c t u a t o r s[J].J o u r n a lo fI n t e l l i g e n t M a t e r i a lS y sGt e m s a n dS t r u c t u r e s,2018,29(7):1520G1530.[5]㊀S HAW J A,K Y R I A K I D E SS.T h e r m o m e c h a n i c a lA s p e c t s o fN i T i[J].J o u r n a lo f t h e M e c h a n i c sa n dP h y s i c s o f S o l i d s,1995,43(8):1243G1281.[6]㊀S A N D O V A LL,HA S K I N SJB,L AW S O N J W.S t a b i l i t y,S t r u c t u r e,a n dS u p p r e s s i o no ft h e M a rGt e n s i t i cT r a n s i t i o nT e m p e r a t u r eb y B19ᶄC o m p o u n dT w i n s i n N i T i:A bI n i t i oa n dC l a s s i c a lS i m u l a t i o n s[J].A c t aM a t e r i a l i a,2018,154:182G189.[7]㊀李洁,周勇,张俊.多孔N i T i合金制备的研究现状[J].热处理技术与装备,2013,34(1):36G40.L I J i e,Z HO U Y o n g,Z HA N GJ u n.R e s e a r c hS t aGt u s o nP r e p a r a t i o no fP o r o u sN i T iA l l o y[J].H e a tT r e a t m e n tT e c h n o l o g y a n d E q u i p m e n t,2013,34(1):36G40.[8]㊀W E I N E R T K,P E T Z O L D T V.M a c h i n i n g o fN i T iB a s e dS h a p e M e m o r y A l l o y s[J].M a t e r i a l sS c i e n c ea n dE n g i n e e r i n g:A,2004,378(1/2):180G184.[9]㊀M E H R P O U Y A M,S HA H E D I N A M,D AWO O D SDS,e t a l.A n I n v e s t i g a t i o no n t h eO p t i m u m M aGc h i n a b i l i t y o fN i T iB a s e dS h a p e M e m o r y A l l o y[J].M a t e r i a l sa n d M a n u f a c t u r i n g P r o c e s s e s,2017,32(13):1497G1504.[10]㊀K A Y N A K Y,K A R A C A H E,N O E B E R D,e ta l.A n a l y s i so fT o o lGw e a r a n dC u t t i n g F o r c eC o mGp o n e n t s i nD r y,P r e h e a t e d,a n dC r y o g e n i c M a c h iGn i n g o fN i T iS h a p e M e m o r y A l l o y s[J].P r o c e d i aC I R P,2013,8:498G503.[11]㊀K A Y N A K Y,MA N C H I R A J US,J AWA H I R I S,e t a l.C h i p F o r m a t i o n a n dP h a s eT r a n sf o r m a t i o n i nO r t h o g o n a lM a c h i n i n g o fN i T i S h a p e M e m o r y A lGl o y:M i c r o s t r u c t u r eGb a s e d M o d e l l i n g a n d E x p e r iGm e n t a lV a l i d a t i o n[J].C I R P A n n a l s:M a n u f a c t u rGi n g T e c h n o l o g y,2020,69(1):85G88.[12]㊀K A Y N A K Y,HU A N GB,K A C A R A H E,e t a l.S u r f a c e C h a r a c t e r i s t i c s o f M a c h i n e d N i T iS h a p eM e m o r y A l l o y:t h e E f f e c t so fC r y o g e n i c C o o l i n ga n dP r e h e a t i n g C o n d i t i o n s[J].J o u r n a l o fM a t e r i a l sE n g i n e e r i n g a n dP e r f o r m a n c e,2017,26(7):3597G3606.[13]㊀K A Y N A K Y,K A C A R A H E,J AWA H I R IS.S u r f a c eI n t e g r i t y C h a r a c t e r i s t i c s o f N i T i S h a p eM e m o r y A l l o y sR e s u l t i n g f r o m D r y a n dC r y o g e n i cM a c h i n i n g[J].P r o c e d i aC I R P,2014,13(1):393G398.[14]㊀K A Y N A K Y,K A C A R A H E,N O E B E R D,e ta l.T h eE f f e c t o fA c t i v eP h a s e o f t h eW o r kM a t e r iGa lo n M a c h i n i n g P e r f o r m a n c e o f a N i T i S h a p eM e m o r y A l l o y[J].M e t a l l u r g i c a la n d M a t e r i a l sT r a n s a c t i o n sA,2015,46(6):2625G2636.[15]㊀K A Y N A K Y.M a c h i n i n g a n d P h a s e T r a n s f o r m aGt i o nR e s p o n s e o fR o o mGt e m p e r a t u r eA u s t e n i t i cN iGT i S h a p e M e m o r y A l l o y[J].J o u r n a lo f M a t e r i a l sE n g i n e e r i n g a n dP e r f o r m a n c e,2014,23(9):3354G3360.[16]㊀Z HA O Y,L IJ,G U O K,e ta l.S t u d y o n C h i pF o r m a t i o nC h a r a c t e r i s t i c si n T u r n i n g N i T iS h a p eM e m o r y A l l o y s[J].J o u r n a l o f M a n u f a c t u r i n gP r o c e s s e s,2020,58:787G795.(编辑㊀胡佳慧)作者简介:余建杭,男,1996年生,硕士研究生.研究方向为镍钛形状记忆合金的切削加工.EGm a i l:3120190418@b i t.e d u.c n.颜㊀培(通信作者),男,1984年生,副教授.研究方向为难加工材料先进加工㊁抗疲劳制造㊁智能制造.EGm a i l:p y a n@b i t.e d u.c n.675中国机械工程第33卷第5期2022年3月上半月Copyright©博看网. All Rights Reserved.。

工程材料大作业——医用镍钛记忆合金表面复合涂层处理

《工程材料及其分析技术》期末大作业姓名:xxxxxx学号:xxxxxxxxxxxxx联系电话:xxxxxxxxxxxxxxE – mail:xxxxxxxxxxxxxxxxxxxxxxxxxx本人导师:xxx授课老师:xxxxxxxxxxxx完成时间:xxxxxxxx医用镍钛形状记忆合金的表面改性——TiO2/HA/轻稀土复合涂层处理镍钛形状记忆合金有着独特的形状记忆效应和优异的力学性能,其强度和硬度高于钴基合金,耐磨性优于钛合金与不锈钢,是极具应用前景的医用金属材料[1]。

但作为人体植入物,在体液腐蚀作用下,镍钛记忆合金释放的镍离子对生物体有潜在的生物毒性作用[2-3],限制了其在医学上的广泛应用。

因此对镍钛记忆合金进行表面处理,以提高其抗腐蚀性和生物相容性非常有必要。

HA是构成人体骨骼和牙齿的主要无机成分,具有良好的生物相容性、骨传导性和骨诱导性,在骨组织工程领域有广泛的应用前景[4]。

然而单一的HA材料脆性大、韧性低,植入体内后HAP 粒子易从移植部位迁移,不能用于负重部位骨缺损的修复[5-6]。

1、镍钛形状记忆合金介绍1.1形状记忆效应(a)原始形状(b)拉直(c)加热后恢复原状图1 镍钛合金形状记忆效应演示实验形状记忆效应是指,在高温下处理成一定形状的金属急冷下来,在低温相状态下经塑性变形为另一种形状,然后加热到高温相成为稳定状态的温度时,通过马氏体逆相变恢复到低温塑性变形前的形状的现象。

图1中实验鲜明的展示了镍钛合金的形状记忆效应。

图2 镍钛合金相变特性图[7]1.2超弹性性质所谓的超弹性是指试样在外力作用下产生远大于其弹性极限应变量的应变,在卸载时应变可自动恢复的现象。

镍钛合金的应力应变曲线如图3所示。

应力应变曲线中的AB段为弹性变形。

当接近B点时,由于拉伸,微观的马氏体结构开始形成。

在BC段,伴随着马氏体的转变,也产生了一些塑性形变,这种形变的产生是为了适应局部生成的马氏体。

在BC段,随着进一步的拉伸,广泛的应力诱导相变发生,拉力基本维持恒定。

镍钛丝材表面状态

镍钛合金因其独特的形状记忆效应和超弹性的特性,在医疗、航空航天、汽车制造等多个领域都有广泛的应用。

其中,镍钛丝材更是因其良好的生物相容性及力学性能在医疗器械中得到了广泛应用。

然而,其表面状态对于其性能和应用效果具有重要影响。

一、镍钛丝材的表面处理方式1. 机械抛光:通过物理方法去除材料表面的氧化层和杂质,提高表面光滑度。

2. 化学蚀刻:利用化学反应去除材料表面的部分物质,达到改变表面形貌的目的。

3. 激光处理:通过激光照射使材料表面产生熔融或蒸发,实现表面改性。

4. 真空镀膜:在真空中将其他物质沉积在镍钛丝材表面,以改善其表面性能。

二、镍钛丝材表面状态的影响因素1. 制造工艺:不同的制备工艺会影响镍钛丝材的晶粒大小、形状和分布,从而影响其表面状态。

2. 使用环境:镍钛丝材在使用过程中会受到温度、湿度、压力等多种环境因素的影响,这些因素会改变其表面状态。

3. 表面处理方式:不同的表面处理方式会改变镍钛丝材的表面粗糙度、硬度、摩擦系数等参数,从而影响其性能。

三、镍钛丝材表面状态的检测方法1. 光学显微镜观察:可以直观地观察到镍钛丝材表面的形貌和结构。

2. 扫描电子显微镜分析:可以得到镍钛丝材表面的微观形貌和成分信息。

3. X射线衍射分析:可以确定镍钛丝材表面的晶体结构和取向。

4. 能谱分析:可以测量镍钛丝材表面的元素种类和含量。

1. 影响力学性能:表面状态对镍钛丝材的强度、韧性、疲劳寿命等力学性能有直接影响。

2. 影响生物相容性:在医疗器械中,镍钛丝材的表面状态对其生物相容性有很大影响,直接关系到患者的健康和安全。

3. 影响耐腐蚀性:良好的表面状态可以提高镍钛丝材的耐腐蚀性,延长其使用寿命。

综上所述,研究和控制镍钛丝材的表面状态是提升其性能和应用效果的关键。

未来的研究应更加关注如何通过优化制备工艺和表面处理技术,以及开发新的检测方法,来改善镍钛丝材的表面状态。

医用NiTi记忆合金表面低温去合金化处理技术的研究

suf ai t i sr c a psess er f i c vybcueo l cm iao f yrxl( H 一) i r t no ta a u aet t osse adge o o tl eas fi o bnt no doy O t o m o f in f h e b a it te i h

温去合金化 处理技术 , NT 形状记 忆合金进 行表 面改性 ; S M、 R 、 P 、 D 模拟 体液 ( B ) 生沉积 对 ii 经 E X D X S E X、 SF仿 等分析研究表明 , ii NT 记忆合金经低温去合金化 处理后 , 在合金表面选择性地除去 了有 害元素镍 , 在表层 约 10 3 a m深度 内原位 制备 出完全无镍 的具有纳米 网架结构的二氧化钛层 ,这不仅 消除 了有毒元 素 N 的危 害 , i 同时而

维普资讯

第2 5卷 增 刊

20 0 7年 5月

贵 州 科 学

GUI ZH0U CI S ENCE 2 0

医用 NT 记 忆 合 金表 面 温 金 化 ii 低 去合 处 理 技 术 的 研 究

TURE

S X a g—d n U i n o g ,HE i ,H L AN e g ,C F n HEN h a C u n~p u ,HU NG Y A a—l i

( .G i o cdmyo cecs u ag5 0 0 ;2 G i o nls et olad Frl e,G i g 1 u hu A a e fSi e ,G i n 50 1 z n y . u huA a i C n eo Si n e izr uy z ys rf ti n a

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响1. 引言镍钛合金因具有良好的形状记忆、超弹性和高温形状记忆等特性而被广泛应用于航空航天、汽车、医疗器械等领域。

在加工过程中,为提高合金的性能,常常需要进行热处理。

热处理是一种改变合金晶体组织、强度和韧性等性能的方法。

本文将探讨热处理对镍钛合金表面性能的影响。

2. 热处理的基本原理镍钛合金是一种两相态金属材料,包括相变温度(Mf)和相变温度(Af)两个相变温度。

这两个温度分别是材料从完全奥氏体到完全的马氏体相变温度和从完全马氏体到完全奥氏体的相变温度。

在热处理中,材料通过升温、保温和冷却等步骤,改变组织结构和相变温度,以获得所需的机械性能和尺寸精度。

3.1 相变温度相变温度是指材料在温度变化过程中发生相变的温度。

相变温度的不同,会直接影响到材料的形状记忆、超弹性和高温形状记忆能力。

热处理可以通过改变相变温度,以使材料具备所需的性能。

3.2 组织结构热处理可以改变镍钛合金的组织结构,从而改变其力学性能和形状记忆性能。

热处理过程中,通过控制升温速率、保温时间和冷却速率等因素,可以得到不同的组织结构。

例如,在温度较高的条件下保温时间较长,可以得到等轴晶组织结构,该结构具有更好的高温形状记忆能力和力学性能,但形状记忆性能较差。

3.3 腐蚀性能热处理还可以改变镍钛合金的腐蚀性能,提高其耐腐蚀性能。

热处理过程中,如果将温度升高到一定程度,再快速冷却,就可以获得致密的晶体组织和更好的耐腐蚀性能。

4. 结论热处理是一种重要的改变材料性能的方法,对镍钛合金的表面性能有着显著影响。

通过改变相变温度、控制升温速率、保温时间和冷却速率等因素,可以获得所需的机械性能和尺寸精度,提高其形状记忆、超弹性和高温形状记忆能力等方面的性能。

在实际应用中,需要根据具体应用要求,选择合适的热处理工艺,以获得最优的性能。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响镍钛合金是一种具有形状记忆效应的合金,由于其具有优异的性能,在医疗、航空、汽车等领域得到了广泛的应用。

然而,由于其制造过程中存在的焊接、切割等工艺会使合金的晶粒尺寸不一致,同时也会引起杂质、氧化物等间接影响合金的性能。

因此,针对镍钛合金的热处理技术就显得尤其重要,可以有效改善合金的性能,提升其长期稳定性。

镍钛合金的热处理过程通常分为两种方法:一种是高温热处理,另一种是低温热处理。

高温热处理主要是通过高温退火来刻意改变合金的组织,以达到改善合金性能的目的。

低温热处理则是通过在低温下进行热处理,改变合金的形状记忆和超弹性等性能。

首先,高温热处理对镍钛合金的晶粒尺寸有很大的影响。

高温热处理可以有效地促进晶界的扩散作用,引起原来分布不均匀的晶粒的增长,从而使晶粒尺寸均一。

研究发现,高温退火能够使镍钛合金的晶粒尺寸从原来的几个纳米增长到几十纳米,晶粒均匀分布,提高其整体抗变形性能。

其次,高温热处理对镍钛合金的硬度和耐腐蚀性能也有显著的影响。

当镍钛合金在高温下进行退火处理时,部分非晶态结构会转化为结晶态结构,导致硬度和耐蚀性能发生变化。

研究表明,经过高温热处理的镍钛合金的硬度和耐腐蚀性能得到了显著提高。

最后,低温热处理也对镍钛合金的形状记忆效应和超弹性等性能有着明显的影响。

低温热处理可以使镍钛合金的微观结构发生变化,从而使其形状记忆效应和超弹性等性能得到提高。

低温热处理主要包括冷却处理和冷却回火处理两种方式,各有其特点。

综上所述,热处理对镍钛合金的表面性能有着重要的影响。

通过高温热处理和低温热处理可以有效地改善镍钛合金的性能,提高其长期稳定性和可靠性。

未来,针对热处理技术在镍钛合金制造中的应用将继续得到深入研究。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响1. 引言1.1 热处理对镍钛合金表面性能的影响热处理是一种常用的金属工艺方法,通过加热和冷却过程来改变材料的结构和性能。

在镍钛合金中,热处理可以显著影响其表面性能,包括硬度、耐蚀性和氧化性能等方面。

热处理的目的是通过控制材料的晶粒结构和相变来改善其性能,使其更适合特定的工程应用。

在镍钛合金中,热处理工艺对其表面性能有着重要的影响。

通过适当的热处理工艺,可以有效提高镍钛合金的表面硬度,增强其耐磨性和抗压性能。

热处理还可以改善镍钛合金的耐蚀性能,使其在恶劣环境下具有更长的使用寿命。

热处理还可以影响镍钛合金的氧化性能,提高其抗氧化能力,延长其在高温环境下的稳定性。

综合以上所述,热处理是提升镍钛合金表面性能的重要方法之一。

进一步研究和优化热处理工艺可以更好地发挥镍钛合金的性能优势,进而推动其在航空航天、医疗器械等领域的广泛应用。

研究热处理对镍钛合金表面性能的影响具有重要的理论和实际意义,也是未来镍钛合金材料研究的重要方向之一。

2. 正文2.1 镍钛合金的组成和特性镍钛合金(Ni-Ti合金)是一种具有记忆效应和超弹性的特殊金属合金,由镍和钛两种元素组成。

这种合金具有许多优良的性能,如形状记忆效应、超弹性、耐疲劳性和耐腐蚀性等。

镍钛合金的形状记忆效应是其最显著的特性之一,即在受力后可以恢复原来的形状。

这种记忆效应可以被应用于医疗器械领域,如血管支架和牙齿矫正器等。

镍钛合金还具有超弹性,可以在较大变形后恢复原来的形状而不产生永久变形。

镍钛合金还具有优异的耐疲劳性和耐腐蚀性,使其在航空航天、医疗和其他领域中得到广泛应用。

镍钛合金具有良好的生物相容性,可以与人体组织兼容,不会引起排斥反应。

镍钛合金具有独特的性能和广泛的应用前景,是一种非常重要的功能性材料。

通过进一步研究和优化热处理工艺,可以更好地发挥镍钛合金的性能,拓展其应用领域。

2.2 热处理工艺对镍钛合金表面性能的影响热处理工艺是对材料进行加热、保温和冷却处理的过程,通过控制时间、温度和冷却速度等参数,可以改变镍钛合金的晶粒结构和组织状态,从而影响其表面性能。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响热处理是一种常用的金属材料处理方法,通过加热和冷却来改变材料的组织结构和性能。

镍钛合金是一种具有形状记忆和超弹性的材料,广泛应用于医疗器械、航空航天和汽车等领域。

热处理对镍钛合金的表面性能有着重要的影响,本文将对热处理对镍钛合金表面性能的影响进行探讨。

热处理可以提高镍钛合金的表面硬度。

镍钛合金经过热处理后,晶粒得到重新排列,晶界清晰,结晶度提高,从而提高了合金的硬度。

这对于需要高硬度的应用领域来说具有重要意义,比如医疗器械中的植入材料。

热处理可以改善镍钛合金的表面耐腐蚀性能。

镍钛合金在实际应用中常常遇到一些腐蚀的问题,而经过热处理后的镍钛合金表面,能够形成一层致密的氧化膜,有助于阻止氧化和腐蚀的发生,提高了合金的抗腐蚀性能。

热处理还可以改善镍钛合金的表面粗糙度。

镍钛合金经过热处理后,其表面的晶粒得以细化,表面平整度提高,从而可以提高合金的表面质量,减少表面缺陷,改善材料的表面光洁度。

热处理还可以提高镍钛合金的疲劳性能和耐磨性能。

镍钛合金在实际应用中常常需要承受很大的载荷,而经过热处理后的镍钛合金,其晶粒得以细化,晶界得到加强,使得合金的疲劳性能得以提高;热处理还能够使合金的表面形成一层致密的氧化膜,提高了合金的耐磨性能,延长了合金的使用寿命。

热处理对镍钛合金的表面性能具有重要的影响。

通过热处理,镍钛合金的表面硬度、耐腐蚀性能、粗糙度、疲劳性能和耐磨性能都能够得到提高,使得合金具有更广泛的应用前景。

在实际应用中,可以根据具体的需要,对镍钛合金进行不同的热处理方法,以提高其表面性能,满足不同的应用需求。

随着热处理技术的不断发展和完善,相信热处理对镍钛合金表面性能的影响还将有更多的发现和突破,为镍钛合金的应用提供更多的可能性。

低温等离子体处理技术在材料表面改性中的应用研究

低温等离子体处理技术在材料表面改性中的应用研究随着工业技术的发展,人们对材料表面性能的要求也越来越高,尤其是在一些特殊的工业应用领域,如新能源领域、航空航天领域和电子信息领域等,对材料表面性能的要求更是几乎达到了苛刻的极致。

在这样的背景下,低温等离子体处理技术崭露头角,被广泛应用于材料表面改性。

一、低温等离子体处理技术简介低温等离子体处理技术是利用高频电场对包含较少自由电子的气体进行电离,形成等离子体进行表面处理。

低温等离子体处理技术的温度一般在几十摄氏度到几百摄氏度之间,不会对材料本身造成损伤,因此越来越受到人们的青睐。

二、低温等离子体处理技术应用于材料表面改性的优势低温等离子体处理技术在材料表面改性方面有以下优势:1.高效性相比于传统的表面处理方法(如化学处理、机械处理等),低温等离子体处理技术具有更快、更高效的处理速度。

低温等离子体处理可以在数秒钟到几十分钟内完成表面改性,而传统的方法需要更长的处理时间。

2.可控性低温等离子体处理技术可以通过调整处理条件(如气体成分、电场强度等)来改变等离子体处理的效果,从而实现对表面改性的可控性。

3.环保性低温等离子体处理技术具有环保性,不会产生有害物质和废弃物,可以在工业生产中实现绿色化的处理。

三、1.医疗器械领域医疗器械是深入人体的重要工具,在使用过程中需要具有一定的生物相容性和生物稳定性。

钛合金是医疗器械中广泛使用的一种材料,对其表面进行低温等离子体处理可增强材料表面的生物相容性和生物稳定性,从而更好地服役于人体内。

例如,将钛合金表面经过氩气等离子体处理后,可以提高其表面的生物润滑性,有效降低其在体内的磨损率。

2.新能源领域新能源汽车使用的动力电池是其关键部件。

目前,采用三元锂离子电池作为动力电池的比较广泛,但电池内的铝和锂存在异常反应,会缩短电池寿命并产生安全隐患。

通过使用低温等离子体处理技术对电池材料的表面进行改性,可防止铝和锂的异常反应,提高电池的安全性和耐久性。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响

1. 表面硬度增加:镍钛合金的硬度主要取决于其晶体结构和组织状态。

热处理可以

改变镍钛合金的晶格结构,提高晶界的强度,从而增加合金的硬度。

经过适当的热处理可

以将镍钛合金的晶体结构由初始的单相组织转变为双相组织,使合金的硬度得到显著提

升。

2. 表面耐磨性提高:热处理可以改变镍钛合金表面的微观结构,从而改善合金的耐

磨性能。

通过控制热处理工艺参数,可以使镍钛合金表面形成致密的氧化膜或硬化层,有

效降低表面的摩擦系数和磨损率,提高合金的耐磨性。

3. 表面腐蚀抗性增强:镍钛合金的腐蚀抗性主要取决于合金表面的氧化膜和金属络

合物等防护层。

热处理可以改变镍钛合金表面的化学成分和晶体结构,从而形成更为致密

和稳定的氧化膜,提高合金的腐蚀抗性。

热处理还可以通过改变合金内部残余应力的分布,减少内部应力集中,从而减小表面的应力腐蚀敏感性。

热处理是一种重要的改善镍钛合金表面性能的工艺方法,通过控制热处理工艺参数和

处理条件,可以显著提高合金的硬度、耐磨性、腐蚀抗性和表面形貌,从而满足不同应用

领域对材料性能的要求。

在实际应用中,还需要综合考虑热处理工艺与性能的平衡,以达

到最佳的材料性能。

热处理对镍钛合金表面性能的影响

热处理对镍钛合金表面性能的影响一、热处理的原理和方法热处理是通过加热和冷却来改变材料的结构和性能的工艺过程。

在镍钛合金的热处理过程中,主要包括固溶处理、时效处理和表面复合处理等方法。

1.固溶处理固溶处理是将合金加热至固溶温度以上,使合金中的固溶体中的溶质原子达到均匀分布的一种处理方法。

对于镍钛合金来说,固溶处理可以显著改善合金的强度和塑性,并且有利于提高合金的疲劳寿命和耐腐蚀性能。

2.时效处理时效处理是将固溶处理后的合金在一定温度下保温一段时间后再进行冷却的处理方法。

通过时效处理,可以进一步稳定和调节合金的组织和性能,提高合金的强度和耐磨损性。

3.表面复合处理表面复合处理是指在合金的表面通过表面改性技术,如电化学沉积、热喷涂、离子渗碳等方法,对合金表面进行改性处理,从而提高合金的表面性能。

这种处理方法可以有效地提高合金的耐腐蚀性、耐磨损性和抗氧化性能。

热处理可以显著改善镍钛合金的表面性能,包括硬度、耐磨损性、耐腐蚀性和疲劳寿命等方面。

1.硬度热处理可以显著提高镍钛合金的硬度。

固溶处理和时效处理可以使合金中的晶粒细化,晶格结构紧凑,从而提高了合金的硬度。

表面复合处理可以通过在合金表面形成一层硬度更高的涂层来提高合金的硬度。

2.耐磨损性3.耐腐蚀性4.疲劳寿命三、结论热处理对镍钛合金的表面性能有着显著的影响。

通过固溶处理、时效处理和表面复合处理等方法,可以显著改善镍钛合金的硬度、耐磨损性、耐腐蚀性和疲劳寿命等性能,使其更加适用于医疗器械、航空航天、汽车制造等领域。

在实际应用中,热处理成为了提高镍钛合金表面性能的重要手段,为合金的进一步发展和应用提供了坚实的基础。

希望本文对镍钛合金热处理的研究提供一定的参考价值。

医用镍钛形状记忆合金的表面氧化和改性研究的开题报告

医用镍钛形状记忆合金的表面氧化和改性研究的开题报告一、研究背景及目的医用镍钛形状记忆合金具有良好的弹性记忆性能和生物相容性,在医学领域具有广泛应用,如牙齿矫正、心脏支架、骨折牵引器等。

然而,其表面氧化和改性的研究还较少,导致其在实际应用中存在一些问题,如生物相容性不如预期等。

因此,本研究拟对医用镍钛形状记忆合金的表面氧化和改性进行研究,以提高其在医学领域的应用效果。

本研究的主要目的为:1. 研究医用镍钛形状记忆合金表面氧化的方法及其对其力学性能、生物相容性等方面的影响。

2. 探究医用镍钛形状记忆合金的表面改性方法,并评估其在生物体内的耐腐蚀性、生物相容性等方面的变化。

二、研究内容和方法本研究将进行以下内容的研究:1. 医用镍钛形状记忆合金表面氧化的方法研究。

对其表面进行化学氧化、阳极氧化等处理,分别测试其力学性能、电化学性能、生物相容性等方面的变化,并通过扫描电镜、X射线衍射分析等手段研究其表面结构。

2. 医用镍钛形状记忆合金表面改性方法的研究。

采用化学涂层、物理吸附等方法对其表面进行改性处理,分别测试其在生物体内的耐腐蚀性、生物相容性等方面的变化,并通过扫描电镜、X射线光电子能谱等手段研究其表面结构和组成。

研究方法主要为实验研究和表征分析。

通过制备医用镍钛形状记忆合金试样,采用相应的处理方法对其表面进行处理,然后进行力学性能、电化学性能、生物相容性等方面的测试。

同时,通过扫描电镜、X射线衍射分析、X射线光电子能谱等手段对处理后的试样的表面结构和组成进行研究和分析。

三、预期成果本研究预期实现医用镍钛形状记忆合金表面氧化和改性的研究,深刻认识医用镍钛形状记忆合金的表面处理对其力学性能和生物相容性的影响机理,并尝试提出相关的解决方案。

预期达到以下成果:1. 实现医用镍钛形状记忆合金表面氧化和改性的研究,探究相关的处理方法和机制。

2. 研究表面氧化和改性对医用镍钛形状记忆合金在力学性能、电化学性能、生物相容性等方面的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第37卷 第5期 稀有金属材料与工程 V ol.37, No.5 2008年 5月 RARE METAL MATERIALS AND ENGINEERING May 2008收到初稿日期:2007-05-12;收到修改稿日期:2007-09-28 基金项目:“贵州省优秀科技教育人才省长专项基金”资助(2005214)作者简介:苏向东,男,1966年生,博士生,副研究员,北京航空航天大学理学院材料物理与化学研究中心,北京100083,电话:010-82317941,E-mail :suxingdong01@低温去合金化处理对医用镍钛合金表面性质的影响苏向东1,2,王天民1,郝维昌1,韩 峰2,黄亚励3,何 力2(1. 北京航空航天大学,北京 100083) (2. 贵州科学院,贵州 贵阳 550002) (3. 贵阳医学院,贵州 贵阳 550004)摘 要:分析了近等原子比NiTi 形状记忆合金实现去合金化的热力学条件,并采用低温去合金化处理法对其进行表面改性;经SEM 、XRD 、XPS 、EDX ,模拟体液(SBF)仿生沉积等分析研究表明,NiTi 合金经去合金化处理后,在合金表面选择性地除去了有害元素镍,在距表层约130 nm 深度内原位制备出完全无镍的具有纳米结构的二氧化钛层;同时结合上羟基(OH -),在SBF 溶液中,经低温去合金化处理后的合金表面具有诱导Ca/P 沉积的能力,从而提高了NiTi 形状记忆合金的生物相容性。

关键词:NiTi 合金;去合金化;表面改性;热力学条件;纳米二氧化钛中图法分类号:TG 146.4 文献标识码:A 文章编号:1002-185X(2008)05-0859-05目前,近等原子比NiTi 形状记忆合金(NiTi SMA)依靠特殊的记忆效应、超弹性、低弹性模量、核磁共振无影响及良好的生物相容性, 已在骨外、口腔、介入等医学领域获得了广泛应用,用其制作的各种医疗器械达几十个品种;但该合金中含镍量较高Ni: 49%~51%(原子分数),自然生成的二氧化钛钝化膜缺陷多,又很薄(几至十几纳米),且其中还包含着无论是金属态还是氧化态的Ni [1,2],与人体组织接触易导致致敏、致畸等毒性反应[3],故而对其是否能在人体内安全地长期使用一直存有争议;金属材料的表面性质对其生物相容性起着决定性作用,因此在不损害NiTi 合金体材料性能的前提下对其进行表面改性,消除镍的危害,提高合金生物相容性,具有重要的临床实际意义。

二氧化钛和钛及其合金的热膨胀系数非常接近,不仅能同基体间形成牢固的界面结合,而且还能在其表面结合反应基,从而使材料表面具有一定的生物活性[4,5]。

为此,已有多种表面改性技术用于NiTi 合金表面制备氧化钛层,如电化学阳极氧化[6]、激光表面重熔[7]、等离子浸没注入O [8]、Sol-Gel 法制备TiO 2薄膜[9]、热氧化[10]、化学表面处理[11,12]、水热合成TiO 2薄膜[13]、离子束增强沉积制备TiO 2薄膜[14]等等。

这些技术均在不同程度上取得了良好的效果,其中化学法表面处理由于具有成本低,操作简便,低温处理,不损害体材料性能,且不受器械复杂几何形状的限制,可批量加工等优点,从而显示出一定的工业应用前景。

本研究分析了NiTi 合金实现去合金化(Dealloying )处理的热力学条件,并采用低温去合金化处理法,对NiTi 合金进行表面改性;然后系统地研究了低温去合金化处理对NiTi 合金表面性质的影响,同时也对低温去合金化处理后的NiTi 合金在SBF 溶液中是否具有生物活性进行了研究。

1 实 验试验用NiTi 形状记忆合金性能达到国家《医疗器械和外科植入物用NiTi 形状记忆合金加工材标准》要求,其合金成分(at%,下同) 为Ni: 50.7%,Ti: 49.3%。

试样加工成20 mm ×10 mm ×2 mm ,用金相砂纸从400#~1200#逐级研磨抛光,然后分别在丙酮、无水乙醇中用超声波清洗。

将自行研制的去合金化处理液(由芳香族化合物、无机酸及一定量的添加剂组成)50 mL 装入比色管,将试样置于其中,加搅拌,在低温50 ℃下处理3 h ,然后取出用去离子水洗净,干燥。

用去离子水配制SBF 溶液(g/L)。

NaCl: 7.995,KCl: 0.223,NaHCO 3: 0.353,Na 2SO 4: 0.071,K 2HPO 4·3H 2O: 0.228,CaCl 2: 0.555,MgCl 2·6H 2O: 0.305。

用稀盐酸和氨水调溶液pH=7.4, 然后将经去合金化处理后的试样·860·稀有金属材料与工程第37卷和未经处理的试样分别悬于100 mL配制的SBF溶液里,置于CO2气氛中,恒温于(37±1)℃,14 d后取出洗净,室温干燥。

试样用美国FEI公司的SIRON型扫描电镜(SEM)观测表面形貌;用X射线薄膜衍射仪(XRD)作物相分析;英国VGMKⅡ光电子能谱仪(XPS)进行元素分析,用Al Kα(1486.6 eV)X射线作单色光源,通过能50 eV,并用Ar+离子轰击溅射合金表面,溅射速度约为 2 nm/min,溅射时间以探测到Ni元素的出现为止,并对相应元素进行高分辩测试,以确定其化合价态;最后用EDX分析合金表面在SBF溶液中的Ca/P沉积。

2 结果与分析2.1 NiTi合金去合金化热力学条件分析去合金化(Dealloying)是金属固溶体的组分之一,在某种特定的介质中、适宜的电势、合适的pH值范围及温度条件下产生的一种合金元素出现选择性溶解的行为;合金中活性高的元素被优先地溶解而转入溶液,而活性低的元素则被保留下来,在合金表面逐渐剩下一个已优先除去某种合金组分的组织结构。

对NiTi合金进行去合金化处理的目的是使合金中的Ni被选择性地溶解,而Ti被保留,原位形成一个无Ni的表面,从而提高合金的生物相容性。

由Ni和Ti的还原电位可知[15]:Ni2++2e→Ni E1º= –0.25 V(SHE) (1) Ti2++2e→Ti E2º= –1.63 V (SHE) (2) 二者较小,相差也较大。

当二者组成电偶时,Ti是阳极(活化状态),被溶解;而Ni是阴极,不溶解,其结果是不能实现除镍留钛;假设:Ti2++Ni→Ni2+ +Ti (3) 可将(3)分解为如下2个半电池反应:Ti2++2e→Ti 还原电位E4º=–1.63 V (4) Ni-2e→Ni2+氧化电位E5º=0.25 V (5) 由于(4)+(5)=(3)E3º=E4º+E5º,所以E3=E3º-0.0296 log[Ni2+]/[Ti2+]当E3=0时,发生极性转变,求得:log[Ni2+]/[Ti2+]=–46.6216 (6) 所以,在介质中只有当镍离子和钛离子的活度比[Ni2+]/[Ti2+]<2.39×10-47时,Ni电位负移,才可能比钛更活泼,从而使Ni是阳极,发生溶解;Ti是阴极,被保护。

因此,降低介质中的镍离子活度,使镍电位负移,是实现NiTi合金选择性除镍的途径之一。

另一方面,Ni和Ti均属于易钝化金属,而钝化的稳定性同Flade电位ΦF有关;假设金属M发生钝化生成M O二价氧化物:M+H2O-2e=M O+2H+(7) Flade电位可相当于氧化物膜在介质中的平衡电位,由Nernst方程可知:ΦF=Φ0F+(2.303RT/nF)log[H+]2(8) ΦF表示反应的Flade电位,Φ0F为标准Flade电位;ΦF=Φ0F-1.98×10-4T·pH(9) 由此可知,Flade电位与介质的温度和pH值存在线性关系。

已知Ni的Φ0F(SHE)=0.2 V,Ti的Φ0F(SHE)=–0.05 V[15],则Ni钝化膜和Ti钝化膜的Flade电位分别为:Ni: ΦFNi=0.2-1.984×10-4T·pH(10) Ti: ΦFTi=–0.05-1.984×10-4T·pH(11) 这表明在温度T下,Ti的钝化稳定性高于Ni,Ni钝化膜的分解倾向大于Ti;pH升高将不利于Ni钝化膜的溶解,因此介质应在适宜的酸度下,使钛电位正移的程度大大超过镍,此时Ti的作用相当于一个氧电极而不是钛电极(由于氧化物稳定性高),所产生的电偶电流加速镍的溶解。

因此,使钛形成稳定的氧化物,使之电位正移,是实现NiTi合金选择性除镍的途径之二;而温度将在更大程度上影响镍溶解的动力学过程。

2.2 NiTi合金低温去合金化处理后的表面性质图1为NiTi合金低温去合金化处理前后的表面形貌变化。

由图1可见,去合金化处理后在合金表面获得了一种多孔的纳米网架结构,这是去合金化后产生的一种典型特征,是合金组元中的某一元素发生选择性溶解后,剩下未溶解元素及其化合物所构成的网架结构;这种网架结构不仅有利于溶液介质的渗透、元素的扩散、维持化学反应的进行;另一方面,对于生物医用金属材料,已有研究证明,纳米化的表面能明显促进成骨细胞的早期黏附,具有纳米生物学的优点[16,17],同时多孔结构也有利于骨传导进入孔隙中附着,提高植入体与骨组织的结合,减少假体由于骨-植入体界面结合不佳而导致的植入失败;另外还有利于预先在纳米多孔表面固定或吸附生物药物分子,如:抗凝血的肝素或良好生物相容性的白蛋白等,实现多种用途。

图2为NiTi记忆合金表面去合金化处理前后的XRD图谱。

由图2可见,处理后基体B2及B19`的衍射峰较未处理样品的峰强度减弱,同时已有锐钛矿相和金红石相二氧化钛衍射峰出现,但结晶度较低,说明处理后获得的氧化钛大量为非晶态。

Shih等的研究证明在体液含氯离子环境内,非晶态的氧化钛比多晶氧第5期 苏向东等:低温去合金化处理对医用镍钛合金表面性质的影响 ·861·化钛具有更好的耐点蚀性能[18]。

图1 NiTi 合金去合金化前后表面SEM 形貌Fig.1 SEM images of the surface morphology of NiTi alloy (a)before and (b) after dealloying treatments图2 NiTi 合金去合金化前后表面XRD 图谱Fig.2 XRD patterns of the surface of NiTi alloy (a) before and(b) after dealloying treatments.图3为沿深度方向组成元素含量随溅射时间的变化。