3012_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量10kg.s-纹杆式脱粒装置)

3010_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量8kg.s-纹杆式脱粒装置)

1 设计目的本次设计一个纹杆式脱粒装置,其喂入量为 8kg/s。

在设计纹杆式脱粒装 置的过程中,要适用大小麦、水稻、釉粳、大豆、高粱、玉米和谷子等多种 作物,我们要对滚筒和凹板作出合理的构思,细致的分析,公益性的考虑, 并且进行零件的设计和计算,作出脱离装置的装配图,树立正确的设计思想, 明确设计丝路,掌握设计方法。

初步掌握结构分析、设计和计算的能力。

2 脱粒装置的选择脱粒装置是脱粒机与水稻联合收割机的核心部分。

它不仅在很大程度上决 定了脱粒质量和生产率,而且对分离清选等也有很大影响。

脱粒方式可分为 纹杆式、钉齿式、双滚筒和轴流式。

根据表 9.6‐1 采用纹杆滚筒式脱粒装置。

纹杆分为 A 型和 D 型,由于 D 型纹杆抓取作物能力强,装卸方便,因此采用D 型。

滚筒采用开式即滚筒圆周方向不封闭,作物的喂入方式为纵喂。

3 结构设计3.1 滚筒滚筒的直径和长度大小与脱粒,分离装置的通过能力密切相关。

作物进入脱离装置呈薄层则得到的脱粒与分离效果最好,滚筒长度一定 时,增加滚筒凹板的包角能提高分离率,小直径滚筒采用大的凹板包角(加 大弧长),相当与增加脱粒分离时间,并有利于提高稻粒分离率。

因为对某种 作物脱粒所需的速度是一定的,使稻粒分离的主要因素是运动中稻粒所受的 离心力,而离心力与角速度的平方成正比,所以小直径滚筒和高转速有利于 稻粒分离,且小直径滚筒结构小,效率高,比较经济。

但随着喂入量增大到 一定值后,滚筒凹板间作物层变厚,工作质量将降低。

直径大的滚筒配同样 的凹板包角,可以有较大的凹板分离面积,能提高其脱粒能力和生产率。

采用大直径滚筒使脱粒装置体积和重量增大,从而使整机的外形尺寸加大。

小 直径滚筒脱粒后的谷草比较碎,在同样脱粒负荷下,小直径的脱粒功率消耗 一般比大直径滚筒稍大,确定滚筒直径 D 时,应首先从可以配用的最大凹板 弧长来考虑。

只有在凹板弧长因包角限制不能增大时候才选用较大的滚筒直 径。

3006_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量5kg.s-水稻弓齿式联合收割机脱粒部分)

1、引言半喂入型脱离装置的主要特点是采用弓齿滚筒进行脱粒。

作物可在滚筒四周的不同位置进行脱 粒,分上脱、下脱和倒挂脱三种形式。

脱粒时夹持输送链将谷物根部整齐地夹住,使茎杆不进入滚筒, 仅谷穗部分进入滚筒和凹版筛之间的脱粒间隙 , 夹持输送链夹住谷物沿滚 筒轴向移动,在轴向移动的过程中,谷穗不断受到滚筒弓齿的梳刷、冲击将谷粒脱下。

脱下的谷粒将穿 过凹版筛落到清粮室或谷物搅龙上,而完整的禾秆则油出口端被夹持链排出,被弓齿拉断的短禾秆和断 穗等由滚筒排至副滚筒(排杂筒)的下方,经副滚筒再次脱粒后抛出机外。

这种脱粒装置基本上保持了茎杆的完整,并解决了脱粒不净与籽粒破碎之间的矛盾,由于茎杆不进入脱粒装置内,所以消耗的功率也比较少。

2、结构的设计与计算2.1 、方案确定水稻半喂人脱粒机由夹持输送装置、脱粒滚筒、副滚筒、切刀、清选装置、籽粒推运器和出粮筒等组成.其结构如图 l 所示。

按照要求,本设计主要设计水稻半喂入脱粒机的喂入和脱粒部分。

2.2、喂入方式采用下脱式,具有以下特点:(1)、凹版包角小,分离面积小,分离率低,夹带损失大(2)、凹版筛孔被茎杆遮挡,分离效率低,湿脱时筛孔容易阻塞(3)、喂入性能好,断穗、带柄均少(4)、脱到和脱麦的通用性好2.3、滚筒的长度用最少的弓齿数、最短的滚筒长度达到净脱、分离、消耗动力少而负荷均匀是设计的目的。

而滚筒 长,配置的总齿数多,凹版面积大,脱净率高,分离干净,夹带损失小,生产率有所提高。

所以,在满足使用要求的前提下,应尽量选择较小的滚筒长度。

根据实验研究和给定的喂入量 s kg q / 5= , 取滚筒长度 mm L 700 = 能满足脱粒要求。

2.4、滚筒直径弓齿滚筒式脱粒装置工作时茎杆是被夹持进行工作的。

滚筒的直径D (不包括弓齿高度)与茎杆的喂 入长度l ,以及茎杆的喂入部分对应滚筒的圆心角a 之间有一定的关系:ap p pa l D D 2 , 1 2 ³ ³ · 茎杆的喂入长度必须大于谷物结穗部分的长度,不然将产生漏脱现象。

自走轮式谷物联合收获机(全喂入)在谷物收获过程中的颗粒损失控制

自走轮式谷物联合收获机(全喂入)在谷物收获过程中的颗粒损失控制概述谷物是人类重要的粮食作物之一,其收获过程中的颗粒损失一直是农民和农机运营商关注的问题。

自走轮式谷物联合收获机可以高效地收割谷物,但颗粒损失需要得到严格控制。

本文将探讨自走轮式谷物联合收获机在谷物收获过程中的颗粒损失控制方法和机制。

颗粒损失的影响因素自走轮式谷物联合收获机对谷物的损失主要包括颗粒脱离、颗粒破碎和颗粒丢失等。

这些损失的产生与多种因素密切相关,包括收割速度、作物品种、农作物湿度、机械结构和操作者技术水平等。

控制颗粒脱离与破碎首先,要控制自走轮式谷物联合收获机在收割作物时颗粒的脱离和破碎问题。

为了避免颗粒脱离,可以选择合适的刀片和刀具,并且及时进行磨损和更换,确保其在收割作物时的切割效果。

此外,可以调整收割速度和托架高度,使得作物能够顺利进入和通过收割装置,减少颗粒脱离的可能性。

颗粒破碎是另一个需要解决的问题。

谷物在收割过程中,有可能被收割装置强烈撞击,导致颗粒破碎。

为了减少颗粒破碎,可以调整收割机械的速度和托架高度,以及利用避震装置减轻谷物受到的冲击力。

此外,对于特别易碎的谷物品种,可以选择适当的收割技术,并减少机械运转速度,以降低颗粒破碎的风险。

减少颗粒丢失颗粒丢失是指在谷物收割过程中,谷物从收割装置中脱离的情况。

颗粒丢失不仅造成经济损失,还会对农田环境造成负面影响。

为了减少颗粒丢失,可以采取以下措施:1.合理设置防护装置:自走轮式谷物联合收获机应该配备防护网或装箱装置,以防止谷物在收割过程中从收割装置中掉落。

2.调整收割装置:合理调整收割装置的高度和位置,确保作物能够顺利通过收割装置而不会从侧面或底部脱离。

3.优化作业技术:操作者应经过专业培训,掌握正确的收割技术,如保持适当的速度、调整刀片和刀具以及及时清理和维护收割装置等。

4.合理选择收获时间:谷物的湿度对颗粒丢失有重要影响。

选择合适的收获时间,避免谷物湿度过高或过低,有助于减少颗粒丢失。

3005_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量5kg.s-双滚筒脱粒装置)

1.引言所谓双滚筒式脱粒装置,就是两个脱粒装置的组合。

它的第一滚筒为钉齿式,第 二滚筒为纹杆式。

脱粒时作物经第一滚筒脱出的成熟麦粒通过第一凹板分离后,未 脱下的较难脱的麦粒和茎杆进入第二滚筒,然后将麦粒完全脱净。

4LQ-2.5联合收割 机滚筒转速(转/分)的调整范围:钉齿:400/1330,纹杆:400-1200共八级,滚筒 与凹板间隙(毫米)调整范围,钉齿上侧间隙5,纹杆入口:0-60、出口:0-45。

由于 这些结构参数和运动参数选择的不恰当,脱粒过程中常常引起麦粒的破碎。

麦粒的 破碎率是衡量脱粒装置工作性能的重要指标。

因此,合理选择滚筒的速度和正确的 调整滚筒与凹板的间隙, 用正交法对4LQ-2.5联合收割机脱粒机构进引室内性能试验 是降低麦粒破碎率的必要措施。

2.理论介绍本次设计的是纹杆——钉齿双滚筒,第一个滚筒有喂入的谷物层均匀和拉薄作用, 进入第二滚筒谷物层较均薄,因而脱净率高,而破碎较低,但作物经二次脱粒,碎 秸草增加,清选工作负担大,因此功率消防大。

双滚筒装置对潮湿的作物适应性较 强。

双滚筒脱粒装置的第一滚筒大多采用钉齿式滚筒,第二个滚筒为纹杆式滚筒。

第一滚筒用钉齿式有利于抓取作物,脱粒能力强,第二滚筒 用纹杆式有利于提高分 离率,减少碎茎杆。

这种形式适用于收获稻麦。

配置双滚筒要注意保持作物脱粒工艺流程通畅。

要使第一滚筒脱出的作物秸杆 能顺利地喂入第二滚筒,中间设置过渡板,过渡板作用是保证正确的喂入第二个滚 筒,保证脱粒工作顺利的进行。

脱粒装置工作复杂,工作原理主要靠冲击,揉搓,梳刷等原理脱粒。

双滚筒脱粒装置采用前后两个脱粒滚筒,前脱粒滚筒为钉齿式,转速较低。

使 成熟饱满,易脱落的谷粒快速脱落下来,然后将未脱净的稻杆投入后齿杆脱粒滚筒, 使稿杆上剩余的较不易脱落的不十分成熟和不饱满的谷粒在较高速滚筒更强力的打 击落下来。

常用滚筒型式有圆柱形和圆锥形钉齿滚筒,滚筒圈有闭式也有开式:考虑结构简单,成本低且脱粒质量要求,选择圆柱形滚筒连同钉齿整体铸造。

农业机械学课程设计-纹杆式脱粒装置设计-8KG(含图纸) .doc

农业机械学课程设计-纹杆式脱粒装置设计-8KG(含图纸) .doc1 设计目的图纸加153893706本次设计一个纹杆式脱粒装置,其喂入量为8kg/s。

在设计纹杆式脱粒装置的过程中,要适用大小麦、水稻、釉粳、大豆、高粱、玉米和谷子等多种作物,我们要对滚筒和凹板作出合理的构思,细致的分析,公益性的考虑,并且进行零件的设计和计算,作出脱离装置的装配图,树立正确的设计思想,明确设计丝路,掌握设计方法。

初步掌握结构分析、设计和计算的能力。

2 脱粒装置的选择脱粒装置是脱粒机与水稻联合收割机的核心部分。

它不仅在很大程度上决定了脱粒质量和生产率,而且对分离清选等也有很大影响。

脱粒方式可分为纹杆式、钉齿式、双滚筒和轴流式。

根据表9.6-1采用纹杆滚筒式脱粒装置。

纹杆分为A型和D型,由于D型纹杆抓取作物能力强,装卸方便,因此采用D 型。

滚筒采用开式即滚筒圆周方向不封闭,作物的喂入方式为纵喂。

3 结构设计3.1滚筒滚筒的直径和长度大小与脱粒,分离装置的通过能力密切相关。

作物进入脱离装置呈薄层则得到的脱粒与分离效果最好,滚筒长度一定时,增加滚筒凹板的包角能提高分离率,小直径滚筒采用大的凹板包角(加大弧长),相当与增加脱粒分离时间,并有利于提高稻粒分离率。

因为对某种作物脱粒所需的速度是一定的,使稻粒分离的主要因素是运动中稻粒所受的离心力,而离心力与角速度的平方成正比,所以小直径滚筒和高转速有利于稻粒分离,且小直径滚筒结构小,效率高,比较经济。

但随着喂入量增大到一定值后,滚筒凹板间作物层变厚,工作质量将降低。

直径大的滚筒配同样的凹板包角,可以有较大的凹板分离面积,能提高其脱粒能力和生产率。

采用大直径滚筒使脱粒装置体积和重量增大,从而使整机的外形尺寸加大。

小直径滚筒脱粒后的谷草比较碎,在同样脱粒负荷下,小直径的脱粒功率消耗一般比大直径滚筒稍大,确定滚筒直径D 时,应首先从可以配用的最大凹板弧长来考虑。

只有在凹板弧长因包角限制不能增大时候才选用较大的滚筒直径。

农业机械学课程设计-谷物联合收割机清选装置工作部件的设计-3KG(含图纸) .doc

农业机械学课程设计图纸加153893706学院工程学院专业机械设计制造及其自动化姓名学号指导教师中国·大庆2008 年 06 月目录课程设计任务书 (1)1.设计目的 (2)2.构造与工作原理 (2)3.形式选择 (2)4.结构设计 (2)4.1风扇与筛子配置 (2)4.2阶状抖动板的设计 (2)4.3清选筛的主要尺寸和需用功率(长度 宽度) (2)4.4清选筛的设计 (3)4.5筛子的选择 (3)4.6筛架的设计 (3)4.7驱动机构 (3)4.8风扇的设计与选择 (4)4.9清选筛主要参数的确定 (4)5.结论 (5)参考文献 (6)课程设计(论文)任务书题目:谷物联合收割机清选装置工作部件的设计一、已知条件谷物联合收割机的喂入量3kg/s,工作部件类型轴流式收割机清选装置。

二、设计要求1、系统地了解谷物收割机的构造和工作原理及相关的实验设备。

2、要求准确掌握收割机的各个工作部件及工作原理。

3、学会数学建模的方法分析实际收割机的各个工作部件。

4、独立完成谷物联合收割机工作部件的设计与计算。

5、应符合课程设计报告的基本要求,独立完成你的论文。

三、撰写论文要求1、论文内容包括中文封皮、目录、综述、正文(设计与计算)、参考文献、附录(设计图0号)、等主要部分组成。

2、论文开本要求:A4;左边距:25mm,右边距:20mm,上边距:20mm,下边距:25mm,页眉边距:14mm,页脚边距:18mm;正文行间距:五号字自然排版。

3、标题四号黑体。

标明参考文献的出处。

4、素材收集真实有效,论述图文并茂。

四、相关参考书目(自行检索)五、本课程论文答疑人(注明各答疑人答疑的部分):六、时间分配比例(供参考)06月19日至06月21日根据论文的基本条件进行资料查阅。

06月22日至06月23日确定方案,初步编辑。

06月22日至06月30日计算、画图、编辑撰写与修改。

06月30日至06月31日论文装订、答辩。

农业机械应用技术教案:第五章 谷物收获机械02

授课主要内容或板书设计课堂教学安排教学环节教学主要内容与过程说明组织教学5‘课程导入5‘讲解新课65‘课前准备工作;作业检查提问:1、简介谷物收获方法有哪些2、简述收割机的工作过程?脱粒机械是收获过程中最重要的机具之一,在分别收获法中占主导地位,利用脱粒机械可使收获周期比人工收获缩短5~7天,在联合收获机上他作为核心部件,对整机的工作质量起到了决定性的作用。

5-1-3 脱粒机的构造及工作过程一、类型按脱粒程度分类简易式脱粒机半复式脱粒机复式脱粒机按谷物喂入的方式分类全喂入脱粒机半喂入脱粒机➢简易式脱粒机——只有脱粒装置,不能分离和清粮,处理结果为混合物,尚需后续加工处理。

➢半复式脱粒机——有脱粒、分离和清粮功能,能获得比较干净的籽粒,但脱粒不太彻底,仍有少量的混合物。

➢复式脱粒机——除了有脱粒、分离、清粮功能外,还设有复脱、复清和分级装置,能获得不同级别的干净籽粒。

师生互礼提问板书黑体黑板演示图示学生记录➢二、脱粒机的一般组成脱粒装置、分离装置、清粮装置、传动装置和机架等。

三、脱粒机械的工作过程被割谷物经脱粒机械的喂入口进入由脱粒滚筒和凹版组成的脱粒间隙进行打击和搓擦后,短脱出物通过栅格状凹版进入由清选筛和风机组成的清粮装置进行清选。

长脱出物则进入分离装置进行茎秆与籽粒的分离,长茎秆被排出机外,而籽粒等短脱出物则通过分离装置上的筛孔进入下方的清粮装置进行清选;在风机和清选筛的联合作用下,颖壳等细小轻杂物被吹出机外,干净的籽粒经由籽粒收集装置进入集粮装置。

讲解课程内容类比讲解学生提问学生列举对比讲解图示讲解谷物粮食短脱出物长茎秆籽粒杂余籽粒。

农业机械学课程设计-谷物联合收获机玉米脱粒机工作部件的设计-4KG(含图纸)

农业机械学课程设计图纸加153893706学院:工程学院专业:农业机械化及其自动化姓名学号:指导教师:中国·大庆2008 年 6 月目录课程设计任务书 (1)一、设计要求 (2)1.1适应性 (2)1.2脱粒质量要求 (2)1.3生产效率指标 (2)二、结构设计 (2)2.1 滚筒的选择与工作原理 (2)2.2 凹板的主要参数 (4)2.3 脱粒速度 (4)2.4 需用功率 (4)三、清选装置 (4)3.1清选类型 (4)3.2清选装置结构设计 (4)参考文献 (7)课程设计(论文)任务书题目:谷物联合收获机玉米脱粒机工作部件的设计一、已知条件:谷物联合收获机的喂入量4kg/s ,工作部件类型玉米脱粒机。

二、设计要求:1、系统地了解谷物收获机的构造和工作原理及相关的实验设备。

2、要求准确掌握收获机的各个工作部件及工作原理。

3、学会数学建模的方法分析实际收获机的各个工作部件。

4、独立完成谷物联合收获机工作部件的设计与计算。

5、应符合课程设计报告的基本要求,独立完成你的论文。

三、撰写论文要求:1、论文内容包括中文封皮、目录、综述、正文(设计与计算)、参考文献、附录(设计图0号)、等主要部分组成。

2、论文开本要求:A4;左边距:25mm,右边距:20mm,上边距:20mm,下边距:25mm,页眉边距:14mm,页脚边距:18mm;正文行间距:五号字自然排版。

3、标题四号黑体。

标明参考文献的出处。

4、素材收集真实有效,论述图文并茂。

四、相关参考书目:(自行检索)。

五、本课程论文答疑人(注明各答疑人答疑的部分):。

六、时间分配比例(供参考)6月17日至6月19日根据论文的基本条件进行资料查阅。

6月20日至6月22日确定方案,初步编辑。

6月23日至6月27日计算、画图、编辑撰写与修改。

6月28日至6月30日论文装订、答辩。

开始进行日期 200 8 年 6月17 日。

完成日期 200 8年6月27 日。

联合收获机的设计

毕业论文(设计) 论文图纸Qq:2245969237题目:联合收获机的设计姓名:学院:机电工程学院专业:机械设计制造及其自动化班级:学号:指导教师:年月日毕业论文(设计)诚信声明本人声明:所呈交的毕业论文(设计)是在导师指导下进行的研究工作及取得的研究成果,论文中引用他人的文献、数据、图表、资料均已作明确标注,论文中的结论和成果为本人独立完成,真实可靠,不包含他人成果及已获得青岛农业大学或其他教育机构的学位或证书使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

论文(设计)作者签名:日期:年月日毕业论文(设计)版权使用授权书本毕业论文(设计)作者同意学校保留并向国家有关部门或机构送交论文(设计)的复印件和电子版,允许论文(设计)被查阅和借阅。

本人授权青岛农业大学可以将本毕业论文(设计)全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本毕业论文(设计)。

本人离校后发表或使用该毕业论文(设计)或与该论文(设计)直接相关的学术论文或成果时,单位署名为青岛农业大学。

论文(设计)作者签名:日期:年月日指导教师签名:日期:年月日目录摘要 ......................................................................................................... 错误!未定义书签。

Abstract ........................................................................................................ 错误!未定义书签。

1绪论 (1)1.1选题目的与意义 (1)1.2国内外发展概况 (1)1.3研究方案的确定 (2)2大豆联合收割机的总体设计 (3)2.1整机结构 (3)2.2大豆联合收割机的总体布置 (3)2.3确定整体参数 (4)2.4确定大豆联合收割机的功率消耗及发动机选择 (7)2.5传动装置的设计 (8)3各工作部件的设计 (10)3.1切割器 (10)3.2拨禾轮 (10)3.3拨指、螺旋推运器 (12)3.4中间输送装置 (13)3.5脱粒滚筒 (13)3.6分离装置 (14)3.7清选装置 (16)3.8联合收割机底盘 (18)4 传动部件及轴的设计 (22)4.1 风扇轴带传动设计 (22)4.2 轴的设计 (26)5总结 (29)参考文献 (30)致谢 (31)大豆收获机的设计指导教师摘要目前国内大豆联合收割机多由小麦收获机改装而成,由于大豆植株特性与小麦植株特性有一定差异,使得运用改进后的收获机收获大豆损失率较高。

2983_课程设计-谷物联合收割机分离工作部件的设计(喂入量3kg.s-键式逐稿器)

目 录1. 分离装置的选型 (1)2. 键式分离装置 (1)2.1. 结构与类型 (1)2.2. 结构尺寸与运动参数 (1)2.2.1. 键面的长度、总宽度和键数 (2)2.2.2. 键轴的联线倾角和键阶面倾角 (2)2.2.3. 键面筛孔尺寸 (3)2.2.4. 曲柄配置 (3)2.2.5. 曲柄半径与转速 (4)3. 生产率和功率消耗 (5)4. 辅助分离机构 (5)参考文献 (6)谷物联合收割机和复式脱粒机上,一般都装有分离装置。

分离装置的功用是将脱粒装置排出的秸草 所夹带的谷粒及断穗等从秸杆中分离出来,并将秸草送往机后。

脱粒机和联合收割机上常用的分离装置 有键式和平台式两种,此外分离轮式和转筒式亦有采用。

结构完善的分离装置要求其分离损失(夹在秸 秆里排走的谷粒损失)应在脱出谷粒总重量的 0.5~1.0%范围内。

1. 分离装置的选型键式逐稿器是目前联合收割机中应用最广的一种分离装置(部分脱粒机在亦有采用)。

其特点是对 脱出物抖松能力强,适用于分离负荷较大的机型中。

本机型喂入量 3kg/s,属中型收割机,所以采用键 式逐稿器。

键式分离装置键式逐稿器由 3~6 个呈狭长的箱体的键并列组成,由曲轴传动。

这些键依次铰接在驱动轴的曲柄 上,各键面不在同一平面上,当曲轴转动时,相邻的键此上彼下地抖动。

进到键面上的滚筒脱出物被抖 动抛送,谷粒与断穗等细小脱出物由键面筛孔漏下,秸草则沿键面排往机后。

2.1.结构与类型键式逐稿器有双轴式和单轴式两种不同方式。

单轴键式逐稿器由一组键、一根曲轴和数个摆杆组成,结构比较复杂,目前应用渐少。

双轴键式逐稿器由一组键、两根曲柄半径相等的曲轴组成(其中一根曲轴为主动轴)。

键和两个曲 柄形成平行四连杆机构。

结构简单,工作性能好,目前应用最广。

本分离机械采用双轴键式逐稿器。

现在逐稿器上,每个键宽度约 200~300mm,键的侧面高度应保证键上下运动时,相邻键的键面与 键底间有 20~30mm 重叠量,以免漏落秸草。

3004_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量5kg.s-横向单轴流钉齿式联合收获机脱粒装置

目 录一.横向单轴流钉齿式滚筒脱粒装置的生产过程: (1)二.横向单轴流钉齿式滚筒的特点: (1)三.设计依据及生产对象: (2)四.横向单轴流钉齿式滚筒的设计: (2)4.1 滚筒结构: (2)4.2 带有螺旋形导向板的顶盖设计 (3)4.3 凹板的设计 (3)4.4 其他...........................................................................错误!未定义书签。

5.结论: (3)6.参考文献: (4)设计说明书一.横向单轴流钉齿式滚筒脱粒装置的生产过程:它由脱粒滚筒、栅格式凹板和顶盖等组成。

凹板和顶盖形成一个圆筒,把滚 筒包围起来。

脱粒时,作物由滚筒的一端喂入,随着滚筒的旋转,在螺旋导板的 作用下,谷物在脱粒装置内作螺旋运动。

在滚筒和凹板的打击和搓擦作用下,谷 粒被脱下,并通过筛状凹板分离出来。

秸草则从滚筒的另一端排出。

由于它的脱 粒时间长,而且经过多次反复的作用,在脱粒速度较传统型稍低的情况下仍有良 好的脱净率。

同时由于脱粒间隙大,谷粒破碎很少,加上脱粒与分离同时进行, 有充裕的分离时间,所以一般能获得满意的分离质量。

同时可省去分离机构,一 定程度上能简化机构,缩小尺寸。

但由于茎叶破碎严重,尤其在谷物干燥时脱出 物含杂率高达30%~40%或更多,这就加大了清选装置的负荷;另外,此装置功 率耗用比传统式脱粒装置由明显增加,谷物茎杆较长、较潮湿时,以使茎杆搓成 辫子,功率耗用猛增,甚至造成滚筒的堵塞。

二.横向单轴流钉齿式滚筒的特点:轴流式脱粒机的主要特点是将脱粒部分和离心过程用一个部件来完成, 省去 了尺寸较大并且容易超负荷的逐稿器, 对于缩小机器尺寸和减轻机器重量等方面 有突出的优点,由于它的脱粒间隙大和脱离时间长,适应于脱粒多种作物,尤其 对易于破碎的作物可以显著降低谷粒破碎率。

但是与传统的纹杆式脱粒滚筒相比 较,消耗的功率比较多,使清粮室的负荷增加。

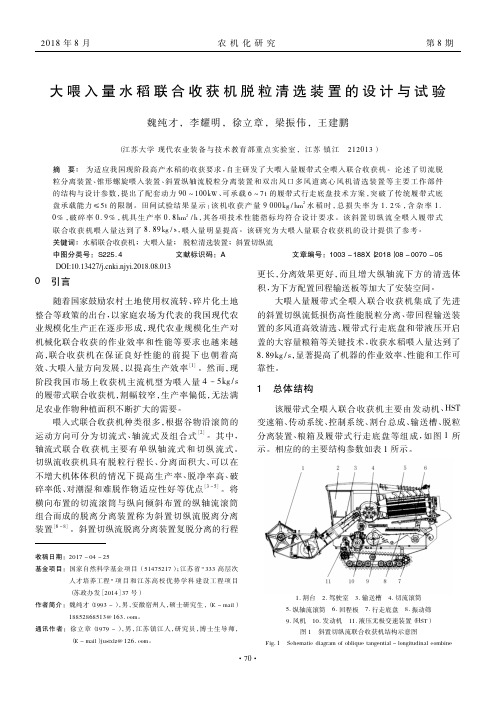

大喂入量水稻联合收获机脱粒清选装置的设计与试验

变速箱类型

mm 5 740 × 3 050 × 2 500

Байду номын сангаас

kW

95

kg

4 380

mm

2 580

mm

Φ550 × 820

mm

Φ628 × 1670

90 × 60 × 550

液压无级变速器 + 机械变速

2 主要工作部件设计

2. 1 斜置切纵流脱粒分离装置 斜置切纵流脱粒分离装置是该联合收获机的核

心部件之一,主 要 包 括 切 流 脱 粒 分 离 装 置、锥 形 螺 旋 喂入装置和斜置纵轴流脱粒分离装置[9 - 10],如图 2 所 示。其中,切流滚筒完成 70% 以上的易脱、易分离籽 粒的初脱初分离工作; 螺旋喂入头配合导流罩,将机 械式转动喂入与气流辅助喂入相结合,迅速将物料输 送到纵轴流滚筒; 斜置纵轴流滚筒完成难脱粒及难分 离籽粒的复脱、复分离的工作。

组合而成的脱离分离装置称为斜置切纵流脱离分离 装置[6 - 8]。斜置切纵流脱离分离装置复脱分离的行程

收稿日期: 2017 - 04 - 25 基金项目: 国家自然科学基金项目( 51475217) ; 江苏省" 333 高层次

人才培养工程" 项目和江苏高校优势学科建设工程项目 ( 苏政办发[2014]37 号) 作者简介: 魏纯才( 1993 - ) ,男,安徽宿州人,硕士研究生,( E - mail) 18852868513@ 163. com。 通讯作者: 徐立 章 ( 1979 - ) ,男,江苏镇江人,研究员,博士生 导 师, ( E - mail) justxlz@ 126. com。

3013_课程设计-谷物联合收获机脱粒工作部件的设计(喂入量12kg.s-单轴流叶板式联合收获机脱粒装置)

目 录一 . 单轴流叶板式滚筒的 生产过程 –1二. 单轴流叶板式滚筒的特点1三. 设计依据及生产对象1四. 单轴流叶板式滚筒的设计14.1 滚筒结构 14.2 带有螺旋形导向的顶盖 24.3 凹板的设计 44.4 其他 5五、 结论6 参考文献7设计说明书一.单轴流叶板式滚筒的生产过程:作物由滚筒的一端喂入,随着滚筒的旋转,作物贴着凹版和盖板组成的圆筒做旋转运 动,沿着滚筒轴线方向流过滚筒。

《谷物联合收获机》课件

应用场景

农业生产现状

我们将分析当今农业生产面临的 挑战和需求,为谷物联合收获机 的应用提供背景。

谷物联合收获机的优势

我们将探讨谷物联合收获机相比 传统方式的优势,如提高收获效 率和减少人力需求。

应用场景分析

我们将分析谷物联合收获机在不 同种植区域和作物上的应用情况, 为农民提供使用建议。

总结与展望

谷物联合收获机的外观设计兼具 美观和实用性,采用流线型的外 形和现代化的颜色方案。

内部构造

机器内部采用先进的结构设计, 使得各个部件紧密组合,实现高 效作业。

传动系统

谷物联合收获机的传动系统采用 精确的齿轮和链条传输,确保平 稳的运转和高效的能量传递。

收割系统

收割系统配备锋利的刀片和高速 旋转的切割机构,能够迅速而准 确地收割谷物。

《谷物联合收获机》PPT 课件

欢迎来到本次《谷物联合收获机》的PPT课件,让我们一同探索这台引人注目 的农业机械,它是如何充分利用先进技术来提高谷物收获的效率和质量的。

介绍

谷物联合收获机是一种先进的农业机械,它通过将收割、清理和传送谷物进 行一体化,极大地提高了农作物收获的效率。

设计与工作原理

外观设计

清理系统

清理系统采用高效的气流和筛分 器,将谷物与杂质有效地分离, 确保谷物的质量。

功能展示

机器对比展示

我们将与其他同类产品进行详 细对比,展示谷物联合收获机 在各个方面的卓越性能。

谷物联合收获机的性 能

我们将详细介绍谷物联合收获 机在收割效率、清理效果、能 耗等方面的优越表现。

实际操作演示

我们将进行实地演示,展示谷 物联合收获机在实际工作中的 效果和操作流程。

成果总结

我们将总结谷物联合收获机的 优势和实际应用效果,总结本 次研究的成果。

机械学课程设计 谷物联合收获机输送装置工作部件的设计

农业机械学课程设计谷物联合收获机输送装置工作部件的设计Grain combine converser working parts of the design 学院:农业工程与食品科学学院摘要用以将割台输送来的穗秆送入脱粒装置。

有链耙式、带耙式和转轮式等类型。

链耙式输送装置由于工作可靠,能实现连续均匀喂入,应用最广。

它由矩形断面输送槽和带耙齿的环形链条组成。

链条下端的从动链轮轴可以上下浮动,以适应喂入作物层厚度的变化,防止堵塞。

链条速度为3~5米/秒。

带耙式输送装置是用带耙齿的环形胶带或帆布带代替环形链条,其结构简单,但输送带易打滑,输送速度为2~4米/秒。

转轮式输送装置由输送槽和若干个带叶片或齿杆的转轮组成,转轮线速度约10~15米/秒,各个转轮速度由下至上逐渐增高。

联合收割机的倾斜输送器,它由壳体和链耙两部分组成。

链耙由固定在套筒滚子链上的许多耙杆组成。

链耙的运动速度应与隔台的输送速度相协调,一般应逐级递增。

适当提高链耙的速度可以减少脱粒功率的消耗。

壳体本身及其相邻的部件交接处密闭性要好,以防漏粮和尘土飞扬。

关键词:谷物联合收获机输送装置从动轮链条AbstractTo be incorporated into the ear of the conveyor to stem threshing device. Chain rake, rake and propeller type, etc. Rake conveyer chain with reliable work, can realize the continuous uniform feeding, the most widely used. It iscomposed of rectangular conveying groove and the ring chain with tine. Of the bottom of the chain driven sprocket shaft can be floating up and down, to adapt to the change of the thickness, feed crops to prevent clogging. The chain speed for 3 ~ 5 m/s. With rake conveyer is in annular duct tape with tine or canvas belt instead of circular chain, its structure is simple, but the conveyor belt is easy to slip, conveying speed is 2 ~ 4 m/s. Transfer roller conveyer conveying groove and several blade or tooth pole wheel, wheel linear velocity of about 10 ~ 15 m/s, the wheel speed bottom-up gradually increased.Combine inclined conveyor, it consists of two parts, shell and chain harrow. Chain harrow by many rake on the sleeve roller chain with rod. Chain scraper movement speed should be coordinated with every stage of conveying speed, general should increase step by step. Appropriate increase the speed of chain scraper can reduce the power consumption of threshing. Shell itself and its adjacent components junction closure is better, in case of leakage of grain and dusty.Keywords: grain combine chain conveyer driven wheel目录摘要 (1)Abstract (2)目录 (1)第一章绪论 (2)第二章设计目的 (2)第三章构造与工作原理 (3)第四章链传动设计 (7)第一章绪论输送器和升运器统称为输送装置,在收获机械上,要用各种输送器和升运器将割下的作物、脱下的谷粒脱后的茎秆和杂余等不同物料运往各工作部位,已完成整机的各项工作流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录课程设计任务书 (2)1.设计目的 (3)2.脱粒装置的选择 (3)3.结构设计 (3)3.1滚筒 (3)3.2凹板 (4)3.3脱粒间隙与速度 (5)3.4凹板与滚筒的相对位置 (5)4.脱粒间隙调整机构 (5)5.生产率与所需功率 (6)6.总结 (7)参考文献 (8)1 设计目的通过参照谷物联合收割机的实体,查阅相关书籍以及机械设计手册,设计出传统谷物联合收割机的 纹杆式脱粒装置的合理结构以及具体尺寸,使其满足对小麦,大豆等常见农作物的脱粒要求。

同时脱粒 生产率,脱净率,以及籽粒的破损率等工艺都要满足国家规定的标准要求,以实现谷物的联合收割。

2 脱粒装置的选择脱粒装置是脱粒机与水稻联合收割机的核心部分。

它不仅在很大程度上决定了脱粒质量和生产率, 而且对分离清选等也有很大影响。

脱粒方式可分为纹杆式、钉齿式、双滚筒和轴流式。

根据表 9.6‐1 采 用纹杆滚筒式脱粒装置。

纹杆分为 A 型和 D 型,由于 D 型纹杆抓取作物能力强,装卸方便,因此采用 D 型。

滚筒采用开式即滚筒圆周方向不封闭,作物的喂入方式为纵喂。

3 结构设计3.1 滚筒滚筒的直径和长度大小与脱粒,分离装置的通过能力密切相关。

作物进入脱离装置呈薄层则得到的脱粒与分离效果最好,滚筒长度一定时,增加滚筒凹板的包角能 提高分离率,小直径滚筒采用大的凹板包角(加大弧长),相当与增加脱粒分离时间,并有利于提高稻 粒分离率。

因为对某种作物脱粒所需的速度是一定的,使稻粒分离的主要因素是运动中稻粒所受的离心 力, 而离心力与角速度的平方成正比, 所以小直径滚筒和高转速有利于稻粒分离, 且小直径滚筒结构小, 效率高,比较经济。

但随着喂入量增大到一定值后,滚筒凹板间作物层变厚,工作质量将降低。

直径大 的滚筒配同样的凹板包角,可以有较大的凹板分离面积,能提高其脱粒能力和生产率。

采用大直径滚筒 使脱粒装置体积和重量增大,从而使整机的外形尺寸加大。

小直径滚筒脱粒后的谷草比较碎,在同样脱 粒负荷下,小直径的脱粒功率消耗一般比大直径滚筒稍大,确定滚筒直径 D 时,应首先从可以配用的 最大凹板弧长来考虑。

只有在凹板弧长因包角限制不能增大时候才选用较大的滚筒直径。

我国纹杆滚筒标准规定,滚筒直径系列尺寸为 400,450,550 和 600。

在国外联合收割机上有采用 直径达到 800mm 的纹杆滚筒脱粒装置。

喂入量为 10kg/s ,选滚筒直径 D =600mm纹杆滚筒长度L 主要根据生产率决定。

在纵喂的脱粒装置上滚筒长度按下式计算;0 () q L m q ³ ……………………………………(3‐1)式中 q ―脱粒装置的喂入量(kg/s )0 q ‐滚筒单位长度允许承担的喂入量(kg/s),现有一般纵喂脱粒机取 0 q =1.5~2.0,对 T 型和 型联合收割机 0 q =3~4,对直流型的滚筒长度随割幅而定。

010 2.50() 4 q L m q ³==取 L=2500mm在 NJ105-75 标准中规定滚筒长度系列为 500,700,900,1200,1350,1500mm ,1100mm 为保 留系列,在新设计的机器中不采用。

计算滚筒长度为2500mm ,需要特质。

纹杆根数 Z可按下列式计算……………………………………(3‐2)式中 S 是纹杆间距(mm ),一般为 180~250mm ,横喂滚筒直径较小,S 的最小值 150mm ,为便于滚 筒平衡,纹杆数一般都取偶数。

在 NJ105-75 标准中规定 D =400,450mm ,Z =6;D =550,600mm , Z =8取 D =600mm,Z=83.2 凹板凹板除配合滚筒起脱粒作用外,还应起分离脱出物作用。

使脱下的大部分稻粒能很快地分离,可避 免和减少稻粒破碎,同时也减轻了分离装置的负担,要提高凹板的通过性,必需尽可能地加大凹板的有 效分离面积,也称筛孔率。

纹杆滚筒式脱粒装置常用的凹板结构有栅格式与冲孔式凹板。

钢板冲孔式凹板的优点是制造工艺简 单,但筛孔率仅 25~30%,分离率一般不超过 50%,而栅格式凹板的筛孔率为 40~70%,凹板分离率 可高达 75~90%,故栅格式应用普遍。

栅格式凹板由横格板,侧弧板,筛条等组成,一般为整体结构,包角a 超过 的凹板分成两段 或三段制造。

通过调节机构可改变凹板与滚筒的间隙。

凹板上的栅格板与筛条构成分离筛孔,横格板均 布时格板间的孔长(b )约 30~40mm ,非均布为 30~50mm ,筛条间孔宽() a 为 8~15mm 。

筛孔宽大 时,稻粒破碎少而漏下的未脱净穗与碎秸秆增多。

横格板应用棱角,顶面一般高出筛条,使旋转滚筒对 作物冲击,振动充分发挥脱粒和分离作用,高度过大易使秸秆破碎增多。

凹板面积A 和凹板弧长l 对脱粒装置的脱粒和分离能力有显著影响,因而也与喂入量有关,其关系 式为: 2 (1) () 0.6 a q A Bl m q b - =³= …………………………………………(3‐3)式中 B ―为凹板的宽度(m )l ―为凹板的弧长(m )q ―为脱粒装置的喂入量(kg/s )b ―为喂入作物中谷粒所占重量的比率a q -当b =0.4 时,单位凹板面积允许负担的喂入量;对脱粒机取 2.5~3,对联合收割机取 5~8。

要求脱粒装置具有较高的分离性能时取最小值,发动机功率较大可取最大值。

凹板宽度 B 等于滚筒长度L ,因此当滚筒长度确定后,即可求出凹板弧长l 。

弧长大脱粒分离能力加强,允许的喂入量增大, 生产率提高。

但相应的秸秆增多, 功率消耗也加大。

滚筒直径一定,加大凹板弧长等于增加包角,凹板包角过大时,易使秸秆缠绕滚筒。

现有脱粒装置上凹 板包角 多数采用 ,少数达 左右。

在工作质量满意的前提下,凹板弧长取短些为好,一般弧长为 350~700mm 。

2 (1)(10.4)10 2.0() 0.60.65 aq A Bl m q b --´ =³== ´ B =2.0 2.0 1.0() 2.0A l mB === l =1000mm , A =2.0 180 1.0180 100 3.140.5l R a p ´´ === ´ o o ……………………………………(3‐4) 脱粒间隙:入口间隙为 20mm,出口间隙为 5mm.100 a = o 。

3.3 脱粒间隙与速度 滚筒凹板间组成的空隙称脱粒间隙。

为使脱粒装置能适应不同品种和不同湿度的作物,脱粒间隙一 般可调节。

在通常情况下脱粒间隙按一定规律变化,在作物进口处的间隙大,出口处的间隙小,间隙比 (入口间隙与出口间隙之比)为 2~4。

在作物能顺利喂入的条件下入口间隙可尽量调小,有利于提高 脱粒装置的工作质量。

常用的作物脱粒间隙范围见下表:纹杆滚筒式脱粒装置的脱粒速度与脱粒间隙脱粒间隙(mm) 作物种类滚筒速度 (m/s) 入口 出口 小、大麦27~32 16~22 4~6 水稻釉粳24~26 26~30 16~22 16~22 4~10 4~6 大豆10~14 20~30 6~15 高粱12~22 20~30 4~6 玉米10~16 35~45 12~22 谷子 24~28 15~20 2~4脱粒速度是指滚筒旋转时纹杆顶端的圆周速度。

脱粒速度大,对作物的打击大,脱净率与分离率会 提高,谷粒的破碎和碎秸秆增多,功率消耗加大。

反之则小。

当脱净率与分离率能满意时应选用较低的 脱粒速度。

各种作物常用的脱粒速度可参照上表。

3.4 凹板与滚筒的相对位置把喂入口布置在脱粒装置的前部,凹板进口端设置在滚筒轴线以下,底部切线以上。

作物喂入方向 以位于 D/4 为半径的滚筒假想同心圆的切线处较易。

脱出物排出口位置在凹板面积确定后大体上已定, 但要求使秸草的抛出轨迹能适合脱粒工艺流程, 避免排出的秸草返绕至滚筒前部。

凹板包角的出口端通 常在滚筒水平轴线以下。

4 脱粒间隙调整机构脱粒间隙的调节采用移动凹板来实现。

凹板采用出入口快速大幅度调节的联动调节机构,以便遇滚 筒堵塞时,可以迅速降落凹板,使堵塞作物顺利通过。

该机构由两根等长吊杆和凹板侧板组成一个固定的等腰三角形。

在三角形各顶点侧壁上开有大小相等、方向相同的长孔。

扳动操作手柄,通过弯臂和拉 杆使支承臂绕支点转动,两等长吊杆沿长孔作直线移动,从而改变滚筒和凹板的间隙。

当调到需要的间 隙时,操作手柄可固定在齿板上相应的长孔内。

若滚筒即将堵塞时,把操作手柄向右扳动至极限位置, 间隙便迅速调到最大。

凹板由可调节吊杆与支承臂相连,由拉杆和凹板联接处侧壁上的导向孔定位。

扳 动操作手柄, 通过调节螺母拉动拉杆, 使支承臂绕支承点上下摆动, 可调节吊杆带动凹板沿导向孔移动, 改变滚筒和凹板的间隙。

这种机构对凹板进行三种调节:(1)调节可调节吊杆长度,改变滚筒与凹板的 相对位置。

(2)拧动调节螺母改变拉杆长度,获得不同的间隙。

(3)提起操纵手柄,可快速将滚筒与凹 板的间隙调大,以防止滚筒堵塞。

5 生产率与所需功率纹杆滚筒式脱粒装置的生产率习惯用喂入量表示,即每秒进入脱粒装置的作物总量。

生产率主要按 各种脱粒机和联合收割机脱粒装置的试验和统计所得到的数据资料来进行计算。

(1) 按纹杆单位长度脱粒能力计算生产率 q :0 60ZnL q m = ………………………………………………………(5‐1) 8764 2.50.02081019 2.50.020 5.09 6.79(/) 6060kg s ´´´´´´ == :: 式中 Z‐‐‐‐‐‐‐‐纹杆根数;n‐‐‐‐‐‐‐‐‐滚筒转速 r/minL‐‐‐‐‐‐‐‐滚筒长度 m0 m ‐‐‐‐‐纹杆单位长度脱粒能力kg/m ,与作物的特性,纹杆间距以及脱粒装置出口处茎秆速度有关,常采用 0.018~0.024kg/m 。

(2) 按凹板单位面积允许负担作物喂入量计算生产率 p 。

根据已知凹板宽度和弧长, 从式中求出 p 。

纹杆滚筒式脱粒装置总功率消耗N 包括克服滚筒转动时轴承的摩擦阻力和滚筒旋转时的空气 阻力等空转功率和脱粒滚筒在脱粒过程中功率消耗两部分。

230 1000(1) T q N N N A B f n w w =+=++ - ………………………………(5‐2) 234 31012 0.310700.521070 5.0492 1000(10.7) KW -- ´ =´´+´´+= ´- 式中 w ----滚筒角速度v ----滚筒圆周速度m/s A---- 系数,与轴承种类,传动方式有关取(0.2~0.5) 310 - ´ B------系数,与滚筒转动时的迎风面积有关,取 6 (0.48~0.68)10- ´ q -----喂入量kg/sf-----搓擦系数,与圆周速度,凹板间隙, 喂入量,谷物湿度等有关。