赤泥的回收利用及工艺流程

典型固体废物的处理与利用高炉渣、钢渣和赤泥工业废物的利用

铁矿石+焦碳+石灰石

高炉渣

高炉烟气

炼铁高炉

铁水

熔融炉渣

冷却

生铁 高炉渣

采用贫铁矿炼铁时,每吨生铁产出1.0~1.2t高炉矿渣; 用富铁矿炼铁时,每吨生铁只产出0.25t高炉矿渣。

一、高炉渣的组成和性质

1.高炉渣的分类

水渣:高炉熔渣在大量冷却水作用下形成的海 绵状浮石类物质。 按冷却方式的不同 重矿渣:高炉熔渣经慢冷作用形成的类石料矿渣。

目前,每生产1吨平炉钢约产生钢渣170~210kg,其中初期渣约占 60%,精炼渣占10%,出钢渣占30%。

平炉钢渣矿物组成与转炉钢渣组成规律基本相似,CaO含量低、碱度 小的初期钢渣,矿物组成以橄榄石、蔷薇辉石为主;CaO含量高、碱度大 的末期渣,矿物组成主要是C3S、C2S及RO相。

(3)电炉钢渣

三、高炉渣的矿物组成

高炉渣中的各种氧化物成分以各种形式的硅酸盐矿物形 式存在。

碱性高炉渣主要矿物:钙铝黄长石(2CaO·Al2O3·SiO2) 、钙镁黄长石(2CaO·MgO·SiO2)、硅酸二钙(2CaO·SiO2 ) 以 及 假 硅 灰 石 ( CaO·SiO2)、 钙 长 石 ( CaO·Al2O3·2SiO2 )、 钙 镁 橄 榄 石 ( CaO·MgO·SiO2)、 镁 蔷 薇 辉 石 ( 3CaO·MgO·2SiO2)以及镁方柱石(2CaO·MgO·2SiO2)等。

电炉炼钢是以废钢为原料,主要生产特殊钢。电炉生产周期也长 ,分氧化期和还原期,并分期出渣,所出渣分别称氧化渣和还原渣。 下表为成都钢铁厂和上钢电炉渣的化学成分,其特征是氧化渣中氧化 钙含量低,氧化亚铁含量高,而还原渣则相反。电炉钢渣矿物组成规 律与平炉渣相似。目前,每生产1吨电炉钢约产生150~200kg的钢渣, 其中氧化渣约占55%。

赤泥综合利用ppt

赤泥中的化学成分决定了其利用的可能性。例如,高含量的硅铝酸盐矿物在利用时需要考虑其酸碱性和稳定性。

赤泥的化学性质

赤泥的物理化学性质对利用的影响

废气、废水、废渣排放

赤泥利用过程中可能会产生废气、废水、废渣等污染物,需要进行有效的治理和排放控制。

重金属污染

赤泥中可能含有重金属元素,如铅、汞等,如不进行有效的处理和控制,会对环境和人体健康造成危害。

结论

加强赤泥基础研究,深入了解赤泥的物理、化学和表面性质以及有价组分的分离和提取技术,为赤泥资源化提供理论指导。

展望

针对不同领域的利用需求,研发新型赤泥资源化技术,提高有价组分的回收率和附加值,降低环境影响。

建立健全赤泥资源化利用的标准和规范,推动赤泥资源化技术的工业化应用和推广。

加强国际合作与交流,引进国外先进技术,促进赤泥资源化利用的国际合作与交流,推动赤泥资源化利用产业的发展。

பைடு நூலகம்

赤泥利用过程中可能产生的环境问题

成本问题

赤泥利用需要进行一系列的处理和加工,需要投入大量的人力、物力和财力,因此需要考虑其成本效益。

市场问题

赤泥利用产品的市场需求和市场价格也是需要考虑的因素,如市场前景不好,则需要进行有效的市场调研和分析。

赤泥利用的经济性问题

05

如何解决赤泥问题

赤泥是一种固体废弃物,由铝土矿的选矿产生,含有较高的重金属和碱,对环境和人类健康可能带来危害。

赤泥的来源和产生

赤泥来源于铝土矿的溶出过程;

铝土矿经过化学溶出后,得到氧化铝溶液,同时产生大量的固体废弃物即为赤泥;

赤泥的产生量与铝土矿的成分、溶出条件、氧化铝生产工艺等因素有关。

赤泥的组成和性质

赤泥综合利用

平果铝业公司试验研究以拜耳法赤泥 为原料,以煤为还原剂,进行直接还原 炼铁,铁以海绵铁的形态产出,铁的回 收率为87%,海绵铁含Fe为84%,金属化 率为91.5%,可代替废钢作为炼钢的原 料。赤泥经还原焙烧后磁选, 能有效 地回收铁。

赤泥综合利用

虽然从赤泥中提取铁元素对促进节能减排及循环 经济的发展都有一定的意义,并且已经取得了一 定的进展,但是目前仍存在以下两个方面的问题:

赤泥综合利用

三、生产新型建筑材料

赤泥用作新型建筑材料是综合利用氧 化铝工业废渣的又一有效途径, 它既 可以大量消化赤泥、节约土地, 又可 以改善环境。

赤泥综合利用

(1)生产赤泥粉煤灰烧结砖

以赤泥、粉煤灰和煤矸石为原料,通过原 料自身的发热量与烧成热量相平衡,实现 全内燃生产烧结砖,实现了制砖不用土, 烧砖不用煤。这种工艺利用煤矸石烧结后 所得的偏高岭土成分与赤泥中的游离碱作 用,防止了碱的析出,增大了砖的强度, 既节约了煤炭资源和土地资源,又大量利 用赤泥、粉煤灰、煤矸石等工业废渣。但 国内利用赤泥制成烧结砖没能产业化。

赤泥综合利用

(2)生产赤泥粉煤灰免烧砖

烧结法赤泥和热电厂粉煤灰混合,赤泥具有潜在 的水化特性,粉煤灰含有活性硅铝成分,两者相 互作用,在添加剂作用下,水化作用增强,固结 产生类似水泥水化相和胶质凝结物,得到高强硬 化体。

赤泥和粉煤灰都是质轻材料,生产时只需将赤泥、 粉煤灰、胶结剂、添加剂等按比例混合,进行轮 碾、压制和养护,可制出符合国家标准的免蒸免 烧砖。赤泥粉煤灰免烧砖的性能达到MU15级优等 品免烧砖的标准要求。然而由于产品质量、投资 和效益等原因,目前还未正式投入工业化生产。

赤泥的综合利用

赤泥综合利用

赤泥概述

赤泥,亦称红泥,从铝土矿中提炼氧化铝后排 出的工业固体废物。一般含氧化铁量大,外 观与赤色泥土相似,因而得名。但有的因含 氧化铁较少而呈棕色,甚至灰白色。采用拜 尔法炼铝,所产生的赤泥称拜尔法赤泥;用烧 结法或用烧结法和拜尔法联合炼铝,所产生 的赤泥分别称为烧结法赤泥或联合法赤泥。 一般平均每生产1吨氧化铝,附带产生1.0~ 2.0吨赤泥。

赤泥

赤泥

别称为烧结法赤泥或联合法赤泥。

赤泥在堆放过程中除了占用大量土地外,还由于赤泥中的化学成分入渗土地易造成土地碱化、地下水污染,人们长期摄取这些物质,必然会影响身体健康。赤泥的主要污染物为碱、氟化物、钠及铝等,其含量较高,超过了中国国家规定的排放标准( 《有色金属工业固体废物污染控制标准》 GB5058-85)。

由于赤泥中含有大量的强碱性化学物质,稀释10倍后其pH值仍为11.25-11.50(原土为12以上),极高的pH值决定了赤泥对生物和金属、硅质材料的强烈腐蚀性。高碱度的污水渗入地下或进入地表水,使水体pH值升高,以致超出国家规定的相应标准,同时由于pH值的高低常常影响水中化合物的毒性,因此还会造成更为严重的水污染。一般认为碱含量为30-400 mg/L是公共水源的适合范围,而赤泥附液的碱度高达26348mg/L,如此高碱度的赤泥附液进入水体,其污染不言而语,赤泥对生态环境的不良影响必须给予高度的重视和认真的研究。堆存量不断增大的赤泥所造成的越来越严重的环境污染,已使赤泥综合利用成为炼铝工业一项急需解决的难题。

赤泥

百科名

赤泥是制铝工业提取氧化铝时排出的污染性废渣,一般平均每生产1吨氧化铝,附带产生 1.0~2.0吨赤泥。中国作为世界第4大氧化铝生产国,每年排放的赤泥高达数百万吨。

目录

简介

成分

物理性质

化学性质

资源化

技术攻克

赤泥的处置和综合利用

陶瓷、瓷砖、釉料

用烧结法赤泥生产水泥:

烧结法生产氧化铝所产生的赤泥,含有大量 工艺方法:先将赤泥洗涤沉降后过滤,将 由于赤泥本身所具有的碱含量偏高等 生产水泥所必须的 SiO2、Al2O3、CaO、Fe2O3 滤饼与石灰石和砂岩等原料混合,磨成水 特点,难以符合水泥生产所要求的低碱特 及一定的无定形铝硅酸盐和大量的硅酸二钙等水 泥生料,经回转窑烧成水泥熟料,再掺入 性,使其为原料的水泥生产方式受到了限 泥矿物成分,它们可以与水发生水化反应,使赤 混合剂磨制成水泥。由于赤泥已经过湿磨 泥具有一定的显在活性,而赤泥中的无定形态的 制, 赤泥配比仅在25%左右。赤泥脱碱的 铝硅酸盐物质在水泥水化过程中放出 Ca(OH)2 的磨制,赤泥的加入不仅不影响其它物料 研究一直在进行。近年对烧结法赤泥的 作用下,发生水化作用,是赤泥潜在活性的主要 的下料量,反而起到了助磨剂的作用。赤 利用在45 万t/a 左右, 水泥分厂长期累计 来源,因此,赤泥可以用来生产水泥。 泥中含有大量的水泥矿物成分硅酸二钙, 利用赤泥2 000 多万t,到目前为止是综合 在烧结过程中起到了晶种的作用,提高了 利用赤泥量最大的方式。 生料的易烧性。

赤泥污 染物浓 度 赤泥的pH 值10. 29~ 11. 3, 氟化物含量

4.89~ 8. 6 mg/ L。按《有色金属工业固体废 物污染控制标准》( GB5058- 85) , 因赤泥的 pH 值小于12. 5, 氟化物含量小于50 mg/ L, 故赤泥属于一般固体废渣。但赤泥附液pH 值 大于12. 5, 氟化物含量小于50 mg / L, 污水综 合排放划分为超标废水。因此, 赤泥( 含附液) 属于有害废渣( 强碱性土) 。

我国铝矿以一水硬铝石为主,采用烧结 法及联合法工艺生产, 赤泥中氧化铝残存 量不高,氧化硅和氧化钙较高, 氧化铁含量 除中铝公司广西分公司外均很低(因矿石 中原始含量低)。 国外铝矿主要是三水铝石和一水软铝 石, 生产工艺以拜耳法为主,赤泥成份的特 点是氧化铝残存量和氧化铁含量很高,钙含 量较低。

以稀土元素提取为突破口的赤泥综合利用方案

以稀土元素提取为突破口的赤泥综合利用方案稀土元素提取——钪及钪合金为代表的军民融合新材料——洛阳海卓科技发展有限公司(杨卫平、李博士)一、项目介绍1、项目描述:新安县万基铝业赤泥库旁边年处理1万吨赤泥提取钪、钍、铝、铁、锂、钛稀有贵金属粗加工基地,废渣无害化处理后做建材制品。

钼产品加工车间(可以先建设,主要目的为提供现金流,反哺新安县和孟津项目建设)孟津县华阳产业集聚区稀有贵金属精加工,生产金属钪及钪铝合金,碳酸锂、铝锂合金、高纯氧化铝、氧化铁颜料、太阳能电池、锂离子电池原料等高附加值产品。

2、赤泥利用介绍图1 赤泥中的有价元素图2 以赤泥为原料能够产生的部分产品赤泥中有价元素稀贵元素钌、铑、钯、铂、金稀有元素锂、銣、铯、镓稀土元素钪、钇、铥、钬2、项目投资投资总额6000万,年产值1.8亿元,税前利润7000万元。

包括新安县项目2000万固定资产投资和1000万流动资金,钼生产线投资未知。

孟津县项目主要包括精加工和研发中心,投资额3000万。

3、发展规划①投资总额6000万,年产值1.8亿元,税前利润7000万元。

孟津项目占地面积150亩,建筑面积32500平方米。

建立企业研发中心和中试基地(高纯钪生产基地),建成一条1000吨/年钪铝合金生产线;新建:研发中心2500平方米,综合办公楼5000平方米,专家公寓、职工宿舍5000平方米,生产厂房15000平方米,配套设施5000平方米。

建成200吨/年钪铝合金生产线。

以上目标在2020年之前完成。

②投资5亿元,年产值50亿元,税前利润10亿元;建设以洛阳钪及钪铝合金新材料项目为主体的北方中心;建设位于深圳的南方研发中心和企业集团总部;钪及钪合金为代表的新材料项目产业化通过国家有关部门验收认证;技术获得广泛认可,产品广泛运用于国防军工、航空航天及高科技等领域。

建设一个以赤泥综合治理为主导的,以钪及钪铝合金等多种稀贵、稀有、稀土元素新材料为产品的,以资源综合回收和分离制备一体化为特色的,具有世界领先水平的清洁分离技术研发中心;在钼、钒等大宗工业产品领域实现技术标准的输出,建立产业领先地位,为对矿产资源进行整合进行技术储备。

赤泥综合利用

赤泥的提取与富集技术

总结词

提取与富集技术是将赤泥中的有用组分提取出来,并 进行富集以提高其纯度和含量。

详细描述

提取与富集技术主要包括化学浸出、生物浸出、溶剂 萃取和气化等。化学浸出是利用酸、碱或其他化学试 剂,将赤泥中的有用组分溶解出来;生物浸出是利用 微生物的作用,将赤泥中的有用组分转化为可溶性物 质;溶剂萃取是通过使用特定溶剂,将赤泥中的有用 组分萃取出来;气化是将赤泥进行高温气化处理,转 化为可燃气体和少量残渣,以提取其中的碳、氢等元 素。

来源

赤泥主要来源于拜尔法或碱石灰烧结法等氧化铝生产工艺中 的沉降、过滤、洗涤等过程。

赤泥的组成和性质

组成

赤泥主要包括无定形硅酸盐、含水氧化铝、含水氧化铁、含水氧化钙等组分 。

性质

赤泥具有较高的含水量、多孔性和吸附性,易压实、研磨和分散,具有良好 的可塑性和烧结性。

赤泥的危害和利用价值

危害

赤泥中含有一定量的有害物质,如重金属、放射性元素等,长期堆放或填埋会对 环境造成污染和危害。

03

赤泥在各领域的利用

赤泥在冶金上的利用

提取有价元素

赤泥中含有一定量的有价元素,如锌、铝、铁等,可以进一 步提取这些元素用于工业生产。

铁矿烧结

赤泥可以作为铁矿烧结时的助熔剂和烧结矿的粘合剂,提高 烧结矿的质量和产量。

赤泥在环保上的利用

去除污染

赤泥具有较好的吸附性能,可以用于去除废水中的重金属离子和有机污染物 。

案例二:赤泥用于废水处理

总结词

有效、环保、低成本

详细描述

赤泥具有较好的吸附性能,可以用于处理各种工业废水。赤泥中的活性氧化铝和 硅酸盐矿物具有较好的吸附和絮凝作用,能够去除废水中的重金属离子、有机物 和悬浮物等。同时,赤泥的利用可以减少废水的排放,降低环境污染。

赤泥冶炼与资源化应用处理工艺技术

赤泥冶炼与资源化应用处理工艺技术一.赤泥简介:1、赤泥是制高含水量的铝工业从铝土矿中提炼氧化铝后残留的一种红色、粉泥状、高含水量的强碱性固体废料。

2、熔点1200--1250℃,碱度PH 10—12,粒度0.08—0.25μm,相对密度0.8—1.0。

3、其化学成分随不同的生产工艺而不同。

二.赤泥的资源化应用:1.从赤泥中回收有价金属:⑴、从赤泥中回收铁:铁是赤泥的主要成分,一般含有l0%一45%,但直接用作炼铁原料时含量较低。

因此,有些先将赤泥预焙烧后进人沸腾炉内,在温度700—800℃还原,使赤泥中的Fe20s转变为Fe30d。

还原物再经冷却、粉碎后用湿式或干式磁选机分选,得到含铁63%一81%的磁性产品,铁回收率为83%一93%,是一种高晶位的炼铁精料。

有的采用串联回转炉法从赤泥中炼制生铁。

该法是将湿赤泥与还原剂和石灰石混合后装入第一回转炉,在1000—1200℃温度下,还原4.5—6h,连续进入另一回转炉,在1400—1450℃温度下进行熔炼,迅速炼出生铁和炉渣。

这种采用两段回转炉联合的冶炼流程,可使冶炼连续进行,并可利用废气热量。

⑵、从赤泥中回收铝、钛、钒、铬、锰等多种金属:研究表明,利用苏打灰烧结和苛性碱浸出,可以从赤泥中回收90%以上(按质量计)的氧化铝;而沸腾炉还原的赤泥,经分离出非磁性产品后,加人Na2C03或CaCO3进行烧结,在pH=10的条件下,浸出形成的铝酸盐,再经加水稀释浸出,使铝酸盐水解析出,铝被分离后剩下的渣在80℃条件下用50%的硫酸处理,获得硫酸钛溶液,再经水解而得到Ti02;分离钛后的残渣再经酸处理、煅烧、水解等作业,可从中回收钒、铬、锰等金属氧化物。

⑶、从赤泥中回收稀有金属:主要方法有还原熔炼法、硫酸化焙烧法、废酸洗液浸出法、碳酸钠溶液浸取法等。

可将赤泥在电炉里熔炼,得到生铁和渣。

再用30%的H2S04在温度80—90℃条件下,将渣浸出1h,浸出溶液再用萃取剂(含5%二磷酸和2%乙基乙醇的溶液)萃取锆、钪、铀、钍和稀土类等元素。

我国赤泥的生产及回收利用现状

新型建材与施工技术我国赤泥的生产及回收利用现状ProductionandrecyclingsituationofredmudinChina王柏昆(中国地质大学(北京)材料科学与工程学院,北京100083)摘要:赤泥是铝土矿提取氧化铝过程中产生的废弃物。

赤泥中含有较多的碱,会造成土地碱化,严重时会影响地下水源。

此外,回收赤泥中含有的大量有价金属也有一定的经济效益。

通过查阅相关文献,本文综述了我国赤泥的生产现状,总结了赤泥的回收应用情况,并对赤泥的再利用前景做出展望。

关键词:赤泥;生产;回收利用中图分类号:X7文献表识码:B文章编号:1003-8965(2007)05-0024-03我国每生产1吨氧化铝约产出1.0 ̄1.7吨赤泥。

由于赤泥中含有较多的碱,所以每年大量的赤泥堆积在堆场上会使土地碱化,而且还会污染地下水,进而危害人体的健康。

但赤泥中含有很多的有价金属,如Fe、Al、Sc、Ta等。

所以对赤泥中的有价金属(尤其是贵金属和稀土元素)进行回收很有社会和经济效益。

本文对我国赤泥的生产现状进行了介绍,综述了赤泥的回收利用现状,并对其应用前景做出了展望。

1赤泥的生产现状因氧化铝生产方法不同,可分为烧结法、联合法和拜耳法3种赤泥。

具体来说:国外主要采用拜耳法工艺生产赤泥,而我国主要采用的是烧结法和联合法,但近年来也逐渐引入了拜耳法工艺。

一般认为拜耳法赤泥是一种纯粹的废弃物,只有很少部分的烧结法赤泥和联合法赤泥可以利用于水泥的烧制工艺中。

我国第一个氧化铝厂(山东铝厂)截止到2004年已经累计排放赤泥5000万吨。

赤泥含富含碱以及有价金属,所以对于赤泥的24处理及回收应用成为一个研究的方向。

但目前对于赤泥的处理却没有很好的成效:一些国家直接采用排海法,我国主要采用干堆法和湿法存放。

目前,一部分赤泥已经应用于水泥的生产,还有关于赤泥应用于加气混凝土砌块、处理污水等方面的研究。

然而,再利用的赤泥仅仅是很少的一部分,如何更有效地利用赤泥成为当今氧化铝生产行业甚至整个社会的问题。

赤泥的综合利用

赤泥的综合利用摘要:主要阐述了赤泥的化学成分、组成及其特性,以及赤泥的多种利用途径。

关键词:氧化铝废料赤泥综合利用Utilization of Red MudAbstract: Mainly introduces the chemical composition, composition and characteristics of red mud, and its various utilizationways.Key words: Al2O3 waste red mud utilization1、前言赤泥是铝土矿制取氧化铝后所剩余的红褐色、粉泥状强碱性固体废料,是氧化铝生产过程中必不可少的副产物。

一般每生产1 t氧化铝,可产出赤泥1.0~1.8 t。

随着铝工业的发展,目前,全世界每年产生的赤泥约5000万t。

2000年,我国赤泥排放量大约为400万t,排出的赤泥主要采取露天筑坝堆存处理。

由于缺乏既经济又可行的技术,赤泥的综合利用率一直处于较低水平,仅为4%左右,远低于中国工业固体废物65%的平均利用水平。

目前,中国赤泥累计堆存量约2×108 t,预计到2015 年将达3.5×108 t,由于大量的赤泥未得到充分利用,长期占用大量土地,造成土地碱化,地下水受到污染,同时又极易造成“二次扬尘”污染环境,危害人们的健康。

因此,必须加快赤泥的综合利用研究。

2、赤泥的化学成分及物理性质2.1、化学成分赤泥因含有较多氧化铁,其外观颜色与赤色泥土相似,因而得名。

赤泥的主要矿物成分为:硅酸二钙53%,方钠石11%,水化石10%,赤铁矿7.5%,钙钛矿石1l%,镁蔷薇辉石5%。

赤泥的化学成分取决于铝土矿的成分、生产氧化铝的方法和生产过程中添加剂的物质成分,以及新生成的化合物的成分等,通常赤泥的主要成分为AI2O3, SiO2,CaO,Na20等。

2.2、物理性质2.2.1、赤泥的物理性质指标。

赤泥的综合利用

赤泥的综合利用摘要:预计到2015年,我国积累的赤泥总量将达到3.5亿t,而目前我国赤泥的利用仅占总量的4%左右,其余的赤泥只能筑坝堆存。

赤泥中含有丰富的铝、铁、钠、钙、硅、钛等有价元素,且具有强碱性和高放射性,大量赤泥的堆放,不仅占用了大量土地,耗费较多的堆场建设和维护管理费用,而且对生态环境和人类的生活也存在潜在的威胁,同时也造成了资源的浪费。

关键词:赤泥;资源;利用一.赤泥的产生无论是拜耳法还是烧结法,每生产1吨氧化铝平均产生1-2吨的赤泥。

据国家统计局数据显示,2012年我国AI2O3年产量为3769.6万t,比2011年增长10.3%,占全球AI2O3总产量的30%以上。

如此蓬勃兴盛的氧化铝产业,势必造成了赤泥排放量的逐年增大。

拜耳法冶炼氧化铝采用的是强碱NaOH溶出高铝、高铁、一水软铝石型和三水铝石型铝土矿,这个过程中,作为主要原料的铝矾土越过高温煅烧环节被直接用来溶解、分离、结晶、焙烧等工序得到氧化铝,溶解后分离出的浆状废渣是拜耳法赤泥。

联合法是拜耳法和烧结法的联合使用,联合法所用的原料是拜耳法排出的赤泥,然后采用烧结法在制取氧化铝,最后排出的赤泥为烧结法赤泥。

烧结法赤泥经历过高温处理,其中含有或多或少的无水矿物。

烧结工序中形成的无水铝酸钠溶解度比较高,因而赤泥中残留的氧化铝比较少。

二.赤泥的结构与组成因拜耳法赤泥实际上是低品位矾土,而烧结法赤泥还含有一定量的水硬性物和一些无定形铝硅酸盐物质,所以水泥试验中所用的赤泥均为烧结法赤泥。

拜耳法赤泥的矿物组成复杂,主要有赤铁矿(或针铁矿)、水合铝酸钠(方钠石、钙霞石)、水化石榴石、石英、钦酸钙、石灰、石灰石以及少量未溶出的氧化铝水合物等。

烧结法赤泥中最主要的物相是2CaO.SiO2,此外尚有数量不等的钙水化石榴石、水合铝酸钠、赤铁矿、针铁矿、铁酸钙、碳酸钙以及钦酸钙等。

我国氧化铝生产工艺过去主要以烧结法和联合法为主,但近年来投产的氧化铝厂均以拜耳法工艺生产拜耳法赤泥A12O3、Fe2O3含量相对与国外也比较低,而氧化硅、CaO含量较高。

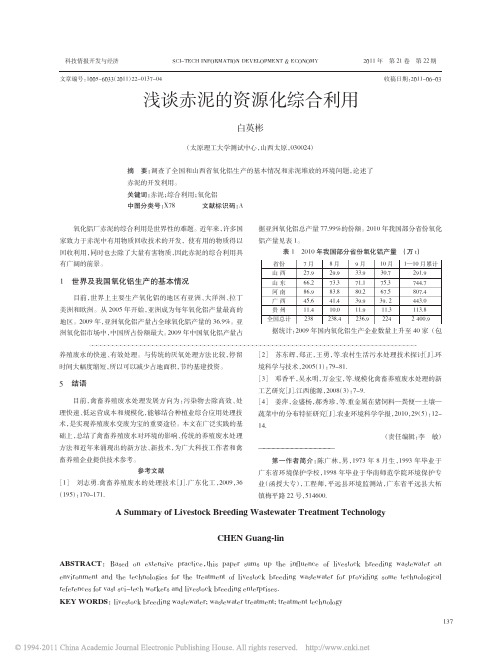

浅谈赤泥的资源化综合利用

(3)提取氧化钪、氧化钕、氧化钛以后的酸性废渣与碱性原 赤泥进行中和,中和后的赤泥用流化床进行高温快速活化、造 粒、老化、再活化,生产分子筛。在国外已有这方面的应用。在我 国,赤泥的利用尚停留在试验研究阶段,未形成工业规模。

表 1 2010 年我国部分省份氧化铝产量 (万 t)

省份

7月

山西

27.9

山东

66.2

河南

86.9

广西

45.6

贵州

11.4

全国总计 238

8月 29.9 73.3 83.8 41.4 10.0 238.4

9月 33.9 71.1 80.2 39.9 11.9 236.9

10 月 30.7 75.3 67.5 39. 2 11.3 224

从赤泥中提取稀土稀有元素的主要工艺采用酸浸提取工 艺,即酸浸包括盐酸浸出、硫酸浸出、硝酸浸出等。由于硝酸具有 较强的腐蚀性,且随之的提取工艺介质不能与之相衔接,因此, 目前国内外大多采用盐酸浸出或硫酸浸出或盐酸、硫酸分段浸 出提取有价金属钪。当赤泥采用盐酸浸出时,萃取介质为盐酸体 系,适宜选用酸性磷类萃取剂,可使钪与大量铁、铝分离。在酸性 磷类萃取剂中,二 (2-乙基己基磷酸)(P204)、2-乙基己基磷酸 单-2-乙基己基酯(P507)与钪离子形成的萃合物十分稳定。萃取 能力很强,有相当高的萃取率,而铁、铝的萃取率较低,故采用 P204 或 P507 萃取剂,能使钪与铁、铝等达到较好的分离。

本工艺技术流程在国内外现有研究的基础上,研究了工业 化条件下的赤泥综合回收利用工艺,拟实现相关产品的规模化、 产业化生产。

浅谈赤泥资源化利用途径

浅谈赤泥资源化利用途径我国是世界第四大氧化铝生产国,年生产能力已达400多万t,每年新产生的赤泥量也与此量相当。

我国铝土矿资源类型特殊,高铝、高硅、低铁、一水硬铝石型,溶出性能较差,因此我国氧化铝生产大多采用拜耳—烧结联合法生产氧化铝,仅广西平果铝业公司采用拜耳法生产氧化铝。

我国联合法赤泥特点是铁、碱含量低,氧化钙含量高;拜耳法赤泥中铁及氧化铝含量高。

1.赤泥在建材中的资源化利用(1)水泥赤泥含碱量高,赤泥配比受水泥含碱指标制约,因此赤泥脱碱后更有助于提高赤泥利用率,山东铝业公司水泥厂采用的“常压氧化钙脱碱与低碱赤泥生产高标号水泥的研究”和“低浓度碱液膜法分离回收碱技术”,降低赤泥的含碱量,提高水泥中赤泥的配比,改善水泥产品质量,且避免了高碱水泥对工程的隐患。

并从废液中回收碱,从而降低氧化铝生产消耗,解决含碱废水对生态环境的污染,创造了氧化铝生产赤泥废液零排放的良性模式。

(2)生产建筑用砖材料赤泥免烧砖:将赤泥、煤灰、石渣等原材料以适当比例混合,通过添加固化剂加水搅拌、碾压,后用挤砖机压制成型,养护后成为成品砖。

其抗压、抗折强度均大于7.5级砖标准。

赤泥粉煤灰砖:利用赤泥、粉煤灰、黏土、石灰石四组分配料,经成型、烧成试制的多孔砖,性能指标达到GB13544—92多孔砖标准。

烧制的砖样颜色呈淡黄色,质量好,强度比普通砖高一到二个档次,可替代清水砖使用。

(3)混凝土赤泥代替水泥用量少于1/3时,水泥赤泥混凝土的强度特别是抗折强度与普通水泥混凝土强度相当。

大于1/3时,强度有较明显降低,所以推荐赤泥掺代水泥量1/5~1/4。

采用磨细的赤泥代替1/4以下的水泥形成的细赤泥混凝土时,具有相当高的抗折强度,而且加入磨细赤泥带来的所需的费用仅为普通水泥的40%左右,所以具有明显的经济效应。

磨细赤泥从力学强度、耐磨性、渗透性、抗冻性等方面考虑,在赤泥代替水泥用量合适的情况下,应用于温度变化范围不大的地区具有较好的应用性。

赤泥综合回收利用工艺

赤泥综合回收利用工艺李军旗,张志刚,徐本军,王政,曹利军(贵州大学材料科学与冶金工程学院,贵州贵阳550003)摘要:叙述了赤泥中有价金属回收的意义及稀土元素的赋存概况,介绍了国内外从赤泥中回收有价金属和稀土元素等的工艺,并对其进行评述。

同时,针对某铝厂的赤泥综合利用提出了新的工艺。

关键词:赤泥;综合回收;有价金属;稀有元素中图分类号:X758 文献标识码:B 文章编号:1002-1752(2009)02-23-4R ecovering technology of red mudL I J un-qi,ZHAN G Zhi-gang,XU Ben-jun,WAN G Zheng and CAO Li-jun(The M aterials Science and Metall urgy Engi neeri ng College,Gui Zhou U niversity,Guiyang550003,Chi na)Abstract:The significance of recovering valuable metals and rare earths from red mud and the content of these metals in the mud are summarized.The technologies for recovering the metals from red mud both in China and abroad are reviewed.At the same time,a new technology for recovering the metals from red mud of aluminum is proposed.K ey Words:red mud;recovering;valuable metals;rare earths 近几年,我国已成为全球第二大氧化铝生产国和第一大原铝生产国,与此同时,在氧化铝冶炼工业生产过程中排出的固体粉状废弃物———赤泥大量堆积,对环境造成严重污染。

赤泥及其他冶炼废渣综合利用方案(一)

赤泥及其他冶炼废渣综合利用方案以下是一个关于赤泥及其他冶炼废渣综合利用方案的概述,该方案旨在通过产业结构改革来实现资源的最大化利用和减少环境污染。

一、实施背景随着全球工业的不断发展,矿产资源的开采和冶炼已成为经济发展的重要支柱。

然而,矿产资源的开采和冶炼过程中产生了大量的废渣,如赤泥和其他冶炼废渣。

这些废渣不仅占用大量土地,而且对环境和人体健康造成了严重影响。

因此,对赤泥和其他冶炼废渣进行综合利用已成为当务之急。

二、工作原理通过将赤泥和其他冶炼废渣进行预处理、配料、混合、烧结等工艺步骤,将其转化为具有高附加值的材料。

预处理主要是去除废渣中的有害物质和杂质,提高废渣的纯度;配料是将废渣与一定比例的添加剂和粘合剂混合;混合是将配料进行充分搅拌和研磨,使其成为均匀的混合物;烧结是将混合物在高温下进行烧结,形成具有一定强度和性能的材料。

三、实施计划步骤1. 收集和分析赤泥和其他冶炼废渣样品,了解其化学成分、物理性质和力学性能等指标;2. 根据市场需求和生产要求,制定综合利用方案,确定生产工艺流程和技术参数;3. 对废渣进行预处理,去除其中的有害物质和杂质,提高废渣的纯度;4. 将废渣与一定比例的添加剂和粘合剂进行配料,混合均匀;5. 将混合物制成一定形状,进行高温烧结,形成材料;6. 对烧结后的材料进行质量检测和性能测试,确保其符合相关标准;7. 将烧结后的材料进行应用试验,了解其在实际工程中的应用效果;8. 根据试验结果对利用方案进行评估和优化,形成完整的综合利用方案。

四、适用范围该综合利用方案适用于各类赤泥和其他冶炼废渣的处理。

例如,赤泥可以用于生产陶瓷、砖瓦、玻璃等材料;其他冶炼废渣可以用于生产混凝土、建筑砌块等建筑材料。

此外,该方案还可以用于生产高附加值的其他材料,如复合材料、功能材料等。

五、创新要点1. 对赤泥和其他冶炼废渣进行预处理,提高了废渣的纯度和材料性能;2. 采用新型配料和混合工艺,提高了废渣的利用率和材料的性能;3. 通过高温烧结工艺,实现了废渣的高温相变和材料性能的优化;4. 制定综合利用方案时,考虑了市场需求和生产成本等因素,提高了方案的可行性和经济性。

从赤泥中回收铁钛的工艺研究

从赤泥中回收铁钛的工艺研究二次资源的回收再利用是当今世界环保的一大主题。

赤泥是氧化铝生产过程的副产品,每产出1吨氧化铝,产出1~1.8吨的赤泥。

赤泥中含有大量的有价金属元素,是一种宝贵的二次资源。

本论文归纳了赤泥的国内外利用现状,研究了有价金属在赤泥中赋存状态。

针对拜尔法赤泥中铁和钛含量高的特点(铁的含量为19.48%,钛的含量为7.10%),提出了一种新的回收铁和钛的工艺流程—两段酸浸工艺。

首先采用低浓度的盐酸浸出赤泥当中的铁,钛留在渣当中。

盐酸浸出工艺最佳参数是:盐酸浓度为2.0mol/L,盐酸过量15%,浸出时间为2.5h,搅拌速度400r/min,Fe的浸出率可以达到95.6%,Ti的浸出率仅为0.5%。

通过N235萃取回收浸出液当中的Fe,用20%N235+30%仲辛醇+50%煤油萃取体系,相比O/A=1∶1,振荡混合时间15min,经单级萃取负载有机相含铁12.06g/L,铁的萃取率可以达到99%以上。

然后用0.1mol/L的稀盐酸反萃有机相提取铁,在相比O/A=2∶1的条件下,经单级反萃,反萃后液含铁18.12g/L,铁的反萃率为75%。

盐酸浸出渣当中含钛28.4%,采用硫酸化焙烧方法,得到的固态反应产物,通过加水浸出,Ti最终以TiOSO<sub>4</sub>形式进入溶液。

得出工艺最佳参数是:盐酸浸出渣粒度大小为40目、酸解温度为300℃、酸解时间为2.0h、水浸时间为1.0~1.5h、水浸液固比为1∶10、搅拌速度为400r/min。

在此条件下进行3次重复试验,得到钛的平均浸出率为99.7%。

富钛液经过除杂、水解、煅烧后得到纯度为95%的TiO<sub>2</sub>。

拜耳法赤泥的处理和利用

拜耳法赤泥的处理和利用赤泥是氧化铝在生产过程中产生的废渣,因含有大量氧化铁而呈红色,故被称为赤泥。

据估计,全世界氧化铝工业每年产生的赤泥超过6×107t。

我国氧化铝生产过程中每年产生的赤泥量超过600万t ,全部露天堆存,并且大部分堆场坝体用赤泥构筑。

目前,人们日益关注赤泥堆放给环境带来的危害。

赤泥的堆放不仅占用大量土地,耗费较多的堆场建设和维护费用,而且存在于赤泥中的碱向地下渗透,造成地下水体和土壤污染。

裸露赤泥形成的粉尘随风飞扬,污染大气,对人类和动植物的生存造成负面影响,恶化生态环境。

因此,赤泥的综合利用和回收以及合理处理有重要的意义。

拜耳法赤泥的处理有很强有力的经济利益和环保效益。

拜耳法赤泥与适量的石灰混合,经石灰消化、水热处理、煅烧处理和碱液溶出,可从赤泥回收70%以上的Al2O3和90%以上的Na2O,并使不溶残渣中NaO含量降到1%以下。

分离的铝酸钠溶液被送往拜耳法溶出料浆稀释过程,分离的残渣被进一步在750~950℃煅烧,制得活性β–C2S为主的胶凝材料,可用作水泥的活性混合成分。

生产1 t 氧化铝通常排弃1t多的赤泥,但是不管是拜耳法工厂,抑或是烧结法、联合法工厂,目前都尚未有效地处理和利用赤泥。

迄今已探明的我国铝土矿,约80%为中等品位即铝硅比5~7、含铁低的一水硬铝石型铝土矿。

我们立足本国资源,成功地开发了单流法管道溶出技术,为经济、有效地处理拜耳法赤泥,使我国氧化铝工业获得更大的经济效益、社会效益,应进一步开发低温煅烧工艺。

本文在铝土矿及其拜耳法赤泥加工试验的基础上,讨论了在回收赤泥中的氧化铝和氧化钠后进一步将其加工成水泥的工艺,及建立拜耳–低温煅烧法工艺处理我国铝土矿的可能性。

1 原料拜耳法赤泥:拜耳法赤泥末次洗涤后排送堆场的设备上,再洗涤、烘干,置于干燥器内。

生石灰:化学纯试剂氧化钙,CaO含量不小于96 % ,经研磨,在1 000 ℃煅烧1h冷却后放入密闭瓶中,再置于干燥器内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合回收

1.铁的回收 Fe2O3是赤泥的主要化学成分,大量的赤泥物相表明, 铁主要是赤铁矿和针铁矿,各矿物多以铁、铝、硅矿 物胶结体形式存在,晶粒细微,结晶极不完整。 目前铁的回收方法主要有焙烧法、冶金法、硫酸亚铁 法和直接磁选法等,其中磁选法的回收是回收铁的重 点方法。赤泥中的铁采用碳热还原,铁的金属化率超 过94%,进一步熔化可制得生铁,此法要求赤泥中铁 的含量高,即只能处理拜耳法赤泥,烧结法赤泥难以 适用。(据统计国外赤泥的化学成分中,Fe2O3的含 量一般都在30%~52.6%之间,国内的在 7.54%~39.7%之间,因此铁量低而不能直接利用)因 此绝大部分专利都是先将赤泥预焙烧,然后用沸腾炉 在700~800摄氏度下还原,使赤泥中的Fe2O3变成 Fe3O4,再冷却、粉碎、磁选,最后获得含铁 63%~81%的铁精矿作炼铁原料。

学号:080909103 姓名:Sophie 内容:赤泥的回收利用及流程 参考文献:

姜怡娇、宁平.氧化铝厂赤泥的综合利用现状[J].环境科 学与技术,2003(1):40-03 朱军、兰建凯.赤泥的综合回收与利用[J].矿产保护与利 用,2008(2):52-54 许智芳、苏爱玲、张新峰、王科.氧化铝赤泥的综合回 收及利用现状[J].山东冶金,2010(3):08-05

6.碱的回收

综合利用

1.新型建筑材料 (1)生产水泥:烧结法赤泥的主要成分是硅酸二钙,与硅酸盐水 泥生料接近,因而可勇气配以适当的石灰石、砂岩来制作水泥生 料,目前为止是综合利用赤泥量最大的方式。 (2)生产砖:

(3)筑坝及路基:

2.环境修复 (1)治理废气:

(2)治理废水:

(3)土壤修复:

3.农业应用:

4.塑料填料: 赤泥既是对PVC(聚氯乙烯)具有补强作用的 填充剂,又是PVC的高效廉价的热稳定剂,使 填充后的PVC制品具有优良的抗老化性能,制 品比普通PVC制品寿命长2~3倍。同时由于赤 泥的流动性要好于其他填料,这使塑料具有良 好的加工性能。且赤泥聚氯乙烯复合塑料具有 阻燃性,可制作赤泥塑料太阳热水器和塑料建 筑材料。

结语:

ห้องสมุดไป่ตู้

3.硅的回收

4.钛的回收

5.稀土金属的回收 目前,从赤泥总提取稀土元素主要工艺是采用酸浸— —提取工艺,酸浸包括盐酸浸出,硫酸浸出和硝酸浸 出,由于硝酸具有较强的腐蚀性且不能与随后提取工 艺的介质相衔接,因此多采用盐酸或硫酸浸出,此工 艺侧重回收钪、钇,而其他稀土的回收效率不高,特 别是轻稀土的回收率较低。 另外还有盐酸浸出——离子交换和溶剂萃取分离提取 钪及钇与镧系元素法。 研究者还研究了一种树脂在赤泥矿浆中吸附——溶解 新工艺:在硫酸介质中将赤泥矿浆与树脂搅拌混合, 钪、铀、钍等被选择性吸附于树脂中,经筛网过滤、 二氧化钪产品纯度可达95.25%。

赤泥的回收利用

赤泥的特性 赤泥的回收利用基础 综合回收 综合利用 结语

赤泥的特性

赤泥是Al2O3生产过程中排出的工业固体废 弃物,具有强碱性和高放射性,是一种不 溶性残渣(目前Al2O3的生产方法主要有烧 结法、拜耳法和联合法三种,故赤泥可分 为烧结法、拜耳法和联合法赤泥),主要 成分是SiO2、Al2O3、CaO、Fe2O3等(烧 结法、联合法赤泥主要成分为硅酸二钙及 其水合物,拜耳法赤泥含赤铁矿、铝硅酸 钠水合物较多)赤泥的成分性质的差异决 定了不同的赤泥利用方法。

2.钪的回收 钪是一种典型的稀散金属元素,自然界中独立 地钪矿物资源很少,而我国铝土矿中氧化钪含 量约为40~200g/t,主要富集于赤泥中,回收 处理铝土矿等尾矿或废渣中伴生钪成为工业上 获得钪的主要途径。 方法 : (1)还原熔炼法:赤泥+炭粉+石灰—生铁+含铝 硅炉渣—苏打浸出—钪进入浸出渣(白泥);

赤泥的回收利用基础

赤泥中含有可再生利用的氧化物和多种有用金 属元素,成为赤泥再生利用的基础。 赤泥中含有较高的SiO2、 CaO,可用来生产 硅酸盐水泥及其他建材,利用SiO2、Al2O3、 CaO、MgO的含量特征及少量的TiO2、MnO、 Cr2O3,可生产特种玻璃,同时赤泥中含有丰 富的铁、钪、钛等有用金属,赤泥具有铁矿物 含量较高、颗粒分散性好、比表面积大、在溶 液中稳定性好等特点,在环境修复领域具有广 阔的应用前景。对赤泥的综合处理,一是提取 其中的有用组分,回收油价金属,二是将赤泥 作为矿物原料,整体利用。

(2) 硫酸化焙烧:赤泥+浓硫酸(200℃,1 h)2.5 N硫酸 浸出(s/l=1:10)—浸出液(含钪); (3)酸洗液浸出:赤泥—灼烧—废酸浸出—铝铁复盐 (净水剂) +浸出渣(高硅,保温材料)+浸出液(Sc 10 mol/L); (4)硼酸盐或碳酸盐熔融:赤泥熔融—盐酸浸出—离子 交换除NONRE—Sc/RE分离。