复式内燃机中曲柄连杆机构的设计.doc

曲柄连杆机构设计

活塞和连杆小头 ➢ 往复直线运动,速度高、不断变化 ➢ 上止点下止点,速度变化规律:

零增大最大(临近中间)减小零 活塞向下运动:

前半行程加速运动,惯性力向上,Fj; 后半行程减速运动,惯性力向下,F’j 活塞向上运动:

前半行程惯性力向下 后半行程惯性力向上

往复惯性力与离心力 Parts inertia and centrifugal force

设在前端。 2. 止推轴承设置在后端则可以避免曲轴各曲拐承受功率消耗者的轴向推

力的作用。 3. 从降低曲轴和机体加工尺寸链精度要求出发,也可设在曲轴中央。

11、曲轴的油封装置

发动机工作时,为了防止曲轴前后端沿着轴向漏油,曲轴应有油封装置。在高 速内燃机上采用的油封结构都是组合式的,常用的有: 1)甩油盘和反油螺纹; 2)甩油盘和填料(石棉绳)油封; 3)甩油盘和橡胶骨架式油封;

螺钉可能承受剪切力,要设计定位凸台或定位齿。

8、油孔的位置和尺寸

将润滑油输送到曲轴油道中去的供油方法有两种: ①集中供油 ②分路供油 ①润滑油一般从机体上的主轴油道通过主轴承的上轴瓦引入。因为上轴瓦仅承受惯性 力的作用,比下轴瓦受力要低一些。 ②从主轴颈向曲柄销供油一般采用斜油道。直的斜油道结构最简单,但有两个主要缺 点:一是油道位于曲拐平面内,油道出口处应力集中现象严重。二是斜油道相对轴承 摩擦面是倾斜的,润滑油中的杂质受离心力的作用总是冲向轴承的一边。

1.、曲轴的工作情况、设计要求 曲轴是内燃机中价格最贵的重要零件。曲轴的成本大致占整机成本的

1/10 。 曲轴承受着不断周期性变化的缸内气体作用力、往复惯性力和旋转惯性

力引起的周期性变化的弯曲和扭转负荷。 曲轴还可能承受扭转振动引起的附加扭转应力 。 曲轴最常见的损坏原因是弯曲疲劳。所以,保证曲轴有足够的疲劳强度

内燃机的曲柄连杆机构的功用

内燃机的曲柄连杆机构的功用说起内燃机的曲柄连杆机构,哎呀,咱们这可得好好聊聊了。

你看,内燃机就是我们日常生活中那么常见的发动机,不论是汽车还是摩托车,甚至是我们的小轿车,发动机的心脏可都是它了。

这曲柄连杆机构,简直是个大家伙,作用大的不得了。

没有它,发动机就像是没有灵魂的空壳子,根本动不了!所以说,咱们不妨把它看作是发动机里那位默默奉献的“英雄”,但它也不张扬,做得多,受的关注少,嘿,这不就像是那种默默无闻、为大家付出的朋友嘛。

你想啊,这曲柄连杆机构是干什么的?它的任务可简单却又复杂。

它主要就是把发动机里那燃烧室里产生的爆炸能量转化成机械能,最后让车轮动起来。

你说,这个过程听起来是不是有点神奇?爆炸出来的能量,像是一股风一样,把活塞推下来,然后活塞把连杆带动起来,连杆再带着曲轴转动,哎呀,这一来二去,发动机就开始转啊转,车子就开始走啦!要是没有这个系统,发动机只能是死板地呆在那里,根本无法运行。

就好比你让一个电动玩具车不装电池来跑一样,纯粹是白搭。

说到这,你是不是有点想笑了?毕竟从某种角度看,这曲柄连杆机构的工作原理还挺简单的,活塞就像一个弹簧,蹦蹦跳跳地完成它的任务。

可你要知道,虽然看上去很“平凡”,它可是支撑整个发动机运转的关键。

它不像那些“花哨”的部件,外表不咋招摇,但却真的是实实在在的“幕后英雄”。

正所谓“台上一分钟,台下十年功”,你根本不可能看到它的努力,但它就是得不断地把那股能量通过曲轴传递给车轮,让你轻松开车。

要是它出点小问题,嘿,发动机就成了“瘸腿”发动机,车子可能就动不了了,那时你可别说没提醒你。

让我们再细细想想,曲柄连杆机构里的那根曲轴,就像是一个“老大”,它负责着整个系统的“领导力”。

曲轴可不像小配件,它承载着巨大的压力,得随时跟活塞连杆“配合默契”。

你要是给它一点点的小问题,发动机可就有麻烦了。

这个曲轴像个忠实的伙伴,永远不声不响地工作,没个脾气,只有在你需要它的时候,它才“咔嚓”一声,带着其他的零件“全速前进”。

曲柄连杆机构详细设计

第二章发动机曲柄连杆机构第一节曲柄连杆机构概述1. 功用曲柄连杆机构是内燃机实现工作循环,完成能量转换的传动机构,用来传递力和改变运动方式。

工作中,曲柄连杆机构在作功行程中把活塞的往复运动转变成曲轴的旋转运动,对外输出动力,而在其他三个行程中,即进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动。

总的来说曲柄连杆机构是发动机借以产生并传递动力的机构。

通过它把燃料燃烧后发出的热能转变为机械能。

2.工作条件发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的线速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

可见,曲柄连杆机构的工作条件相当恶劣,它要承受高温、高压、高速和化学腐蚀作用。

3.组成曲柄连杆机构的主要零件可以分为三组,、和。

第二节机体组机体是构成发动机的骨架,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受各种载荷。

因此,机体必须要有足够的强度和刚度。

机体组主要由气缸体、曲轴箱、气缸盖和气缸垫等零件组成。

气缸体(图2-1)图2-11.气缸体(cylinder block)水冷发动机的气缸体和上曲轴箱常铸成一体,称为气缸体--轴箱,也可称为气缸体。

气缸体一般用灰铸铁铸成,气缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

在气缸体内部铸有许多加强筋,冷却水套和润滑油道等。

气缸体应具有足够的强度和刚度,根据气缸体与油底壳安装平面的位置不同,通常把气缸体分为以下三种形式。

(如图2-2)图2-2(1)一般式气缸体:其特点是油底壳安装平面和曲轴旋转中心在同一高度。

这种气缸体的优点是机体高度小,重量轻,结构紧凑,便于加工,曲轴拆装方便;但其缺点是刚度和强度较差(2)龙门式气缸体:其特点是油底壳安装平面低于曲轴的旋转中心。

它的优点是强度和刚度都好,能承受较大的机械负荷;但其缺点是工艺性较差,结构笨重,加工较困难。

曲柄连杆机构设计方案

课程设计说明书题目:曲柄连杆机构设计姓名:班级:学号:指导老师:完成时间:目录第1章绪论 (4)1.2设计研究的主要内容 (4)第2章连杆组的设计 (15)2.1连杆的工作情况、设计要求和材料选用 (15)2.2连杆长度的确定 (16)2.3连杆小头的设计 (16)2.4连杆杆身的设计 (17)2.5 连杆大头的设计 (17)2.6连杆强度计算 (18)2.7连杆螺栓设计 (25)2.8本章小结 (27)第3章活塞组的设计 (5)3.1活塞的工作条件和设计要求 (5)3.2活塞的材料 (6)3.3活塞的主要尺寸 (7)3.4活塞的头部设计 (9)3.5活塞的销座设计 (9)3.6活塞的裙部设计 (10)3.7活塞强度计算 (11)3.8活塞销的设计 (12)3.9活塞环的设计 (13)3.10本章小结 (15)第4章曲轴组的设计 (27)4.1曲轴的结构型式和材料的选择 (27)4.2曲轴的主要尺寸确定 (28)4.3曲轴油孔位置 (30)4.5曲轴平衡块 (31)4.6曲轴的轴向定位 (31)4.7曲轴疲劳强度计算 (32)4.8飞轮的设计 (41)4.9本章小结 (42)总结 (43)参考文献 (44)致谢 (45)第1章绪论1.1题目分析曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。

因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。

随着发动机强化指标的不断提高,机构的工作条件更加复杂。

在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题。

通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。

在传统的设计模式中,为了满足设计的需要须进行大量的数值计算,同时为了满足产品的使用性能,须进行强度、刚度、稳定性及可靠性等方面的设计和校核计算,同时要满足校核计算,还需要对曲柄连杆机构进行动力学分析。

汽油机曲柄连杆机构设计—连杆-24页精选文档

课程设计任务书示功图的数据。

示功图,并对其进行修正,得到实际的示功图转换成)零部件设计目录1 汽油机设计参数---------------------------------------------------------------------------22 汽油机基本结构参数选用---------------------------------------------------------------33 近似热计算---------------------------------------------------------------------------------4 3.1燃料燃烧热学计算---------------------------------------------------------------------4 3.2换气过程计算---------------------------------------------------------------------------4 3.3压缩过程计算---------------------------------------------------------------------------5 3.4燃烧过程计算---------------------------------------------------------------------------6 3.5膨胀过程计算---------------------------------------------------------------------------8 3.6示功图绘制------------------------------------------------------------------------------93.7汽油机性能指标计算-----------------------------------------------------------------104 连杆三维建模----------------------------------------------------------------------------11 4.1连杆基本尺寸---------------------------------------------------------------------------11 4.2连杆的建模过程------------------------------------------------------------------------114.3连杆大头盖的建模过程---------------------------------------------------------------145 动力计算------------------------------------------------------------------------------------17 5.1活塞位移、速度、加速度------------------------------------------------------------17 5.2活塞连杆作用力分析------------------------------------------------------------------185.3曲柄销载荷和连杆轴承载荷---------------------------------------------------------206 参考文献------------------------------------------------------------------------------------22附录1 汽油机设计参数1、功率Pe有效功率是汽油机基本性能指标。

课题二 曲柄连杆机构

曲轴箱:气缸体下部用来安装曲轴的部位。 曲轴箱:气缸体下部用来安装曲轴的部位。 • 上曲轴箱与气缸体铸成一体, 上曲轴箱与气缸体铸成一体, • 下曲轴箱用来贮存润滑油,并封闭上曲轴箱, 下曲轴箱用来贮存润滑油,并封闭上曲轴箱, 故又称为油底壳。 故又称为油底壳。

气缸体 机体组主要组成: 机体组主要组成: 曲轴箱(油底壳) 曲轴箱(油底壳) 气缸盖、 气缸盖、气缸垫 发动机的支承

一、汽缸体与曲轴箱

• 1.结构形式与功用 • 气缸体是汽缸的壳体,曲轴箱是曲轴作旋转运动 的壳体,油底壳三者组成了柴油机的壳体 。 • 结构形式:整体式 分体式 • 整体式是将汽缸体与曲轴箱铸造一体,称为汽缸 体。常用于水冷式柴油机(如图1—2--3 • 分体式是将气缸体与曲轴箱分开铸造,用螺栓连 接起来。常用于风冷式柴油机(如图1--2--4

曲柄连杆机构由以下三部分组成 组成

• 1、机体组(主要包括汽缸 、机体组 主要包括汽缸 曲轴箱、油底壳、 体、曲轴箱、油底壳、汽 缸套、 缸套、汽缸盖和汽缸垫等 不动件) 不动件 • • • 2、活塞连杆组 、活塞连杆组—— • • • 3、曲轴飞轮组(主要包 、曲轴飞轮组( 括曲轴、 括曲轴、飞轮和扭转减震 器等机件) 器等机件)

四、发动机支承

• 1、三点支承 、 • 前二后一 • 前二 发动机 • 后一 变速箱处 • 前一后二 均为发动机 • 2、四点支承 、 • 前二后二 发动机在车架上采用弹性支承, 发动机在车架上采用弹性支承,并设有纵向拉杆以防止 制动、 制动、加速的纵向位移

机体组的检修

运动及受力分析

气体压力 侧压力

无效扭矩 有效力

有效扭矩

结论:运动件受力周期性变化,曲轴受扭矩、弯矩,元件磨损不均匀。

第二节、机体组

内燃机课程设计

2

公差等级:IT01、IT0、IT1、IT2┄┄IT17、 公差等级:IT01、IT0、IT1、IT2┄┄IT17、IT18 。 IT01=0.3+0.008D 、IT0=0.5+0.012D 、IT1=0.8+0.02D IT 5 1 IT 5 1 IT 5 3 IT 2 = IT1( ) 4 、 IT 3 = IT 1( ) 2 、 IT 4 = IT 1( )4 IT1 IT1 IT1 IT5=7i、IT6=10i、IT7=16i、IT8=25i、IT9=40i、IT10=64i、 IT5=7i、IT6=10i、IT7=16i、IT8=25i、IT9=40i、IT10=64i、 IT11=100i、IT12=160i、IT13=250i、IT14=400i、IT15=640i、 IT11=100i、IT12=160i、IT13=250i、IT14=400i、IT15=640i、 IT16=1000i、IT17=1600i、 IT16=1000i、IT17=1600i、IT18=2500i

8 过渡配合: 9 动配合:

,手或木锤装卸,

,加油后用手旋入,

10动配合: 5 、g 6 、g 7 、f 5 、f 6 、f 7 、f 8 、f 9 ,手推滑进 g

H H H 8 H 9 E8 11动配合: H 8 、e88 、e99 、d 8 、d 9 、 7 e7 h

H 6 H 7 H8 H 6 H 7 H8 H8 H9

二 形状和位置公差

1 直线度 在给定平面内、 在给定方向、在任 意方向,

2 平面度

3 圆度

4 圆柱度

5 线轮廓度

6 面轮廓 度

7 平行度

8 垂直度

9 倾斜度

10 同轴度

内燃机用曲轴和连杆研发生产方案(二)

内燃机用曲轴和连杆研发生产方案一、实施背景随着全球能源结构的转变和环保意识的提高,内燃机行业面临着严峻的挑战。

为了满足更高的燃油效率、环保标准以及可靠性需求,内燃机的核心部件如曲轴和连杆需要进行深入的研发和生产改革。

近年来,我国内燃机行业在技术引进和自主研发方面取得了长足的进步,但在关键零部件如曲轴和连杆的研发和生产上,仍然存在一定的短板。

为了提升我国在内燃机领域的核心竞争力,本方案旨在提出一套全面、系统的内燃机用曲轴和连杆研发生产方案。

二、工作原理1.曲轴:曲轴是内燃机中的核心部件,主要承受交变扭矩和弯曲应力。

本方案采用的高强度材料和优化结构设计能够提高曲轴的疲劳强度和刚度,降低振动和噪声。

2.连杆:连杆将活塞的往复运动转化为曲轴的旋转运动。

本方案通过精确控制连杆的长度、直径以及材料选择,优化其力学性能,降低惯性力和冲击载荷,提高运行平稳性。

三、实施计划步骤1.技术调研:深入了解国内外内燃机用曲轴和连杆的研发生产现状,分析行业发展趋势和技术瓶颈。

2.研发团队建设:组建由材料科学家、机械工程师、分析师等组成的跨学科研发团队。

3.材料选择与优化:结合性能需求,筛选合适的材料,进行材料性能测试和优化。

4.结构设计:根据功能需求和性能要求,进行曲轴和连杆的结构设计。

5.样品试制:制作原型样品,进行严格的测试和验证。

6.生产工艺制定:确定生产工艺流程,制定质量控制标准。

7.批量生产:通过与合作伙伴共同投资,建立生产线,实现批量生产。

8.市场推广:与内燃机制造商合作,推广新型曲轴和连杆产品,同时拓展海外市场。

9.持续改进:收集用户反馈,不断优化产品设计和生产工艺。

四、适用范围本方案适用于大功率内燃机如船用、机车用、发电机组用内燃机的曲轴和连杆研发生产。

同时,也可应用于汽车、工程机械等领域的内燃机核心部件研发生产。

五、创新要点1.独特的材料选择和优化方法:通过多学科交叉研究,提出了一种新型的高强度材料及其制备方法,显著提高了曲轴和连杆的性能。

机械设计中的曲柄连杆机构设计

机械设计中的曲柄连杆机构设计1. 概述在机械设计中,曲柄连杆机构是常用的传动机构之一。

它由曲柄和连杆组成,常用于转动运动转换为往复运动的转换装置。

本文将针对曲柄连杆机构的设计进行讨论和探究。

2. 曲柄连杆机构的基本原理曲柄连杆机构基于几何原理,通过曲柄的旋转将往复运动转化为旋转运动或者将旋转运动转化为往复运动。

其基本组成部分包括曲柄、连杆和活塞。

曲柄是一个旋转的轴,连杆通过连接曲柄和活塞来实现往复运动。

3. 曲柄连杆机构设计的要点在进行曲柄连杆机构设计时,有几个重要的要点需要考虑:3.1 运动要求首先需要明确机构所承载的运动要求。

例如,机构所需的往复运动频率、行程大小、运动轨迹的形状等。

这些要求将直接影响到曲柄连杆机构的设计参数。

3.2 曲柄结构设计曲柄的结构设计需要考虑曲柄的强度和刚度。

曲柄的形状和长度会直接影响到机构的运动特性。

一般情况下,曲柄的结构设计会采用一定的经验公式或者有限元分析等方法来确定。

3.3 连杆设计连杆的设计也是曲柄连杆机构中的重要环节。

连杆的长度、剖面形状和材料选择都需要进行合理的设计。

连杆的设计需要满足强度和刚度要求,同时还需要考虑质量和制造难度等因素。

3.4 活塞设计活塞在曲柄连杆机构中起到连接曲柄和连杆的作用,其设计也需要考虑密封性能和轻质化要求。

活塞的几何形状和材料选择都会对机构的性能产生影响。

4. 曲柄连杆机构设计的优化在进行曲柄连杆机构设计时,可以利用一些优化方法来提高机构的性能。

比如遗传算法、神经网络等可以用来寻找最优的设计参数组合。

优化设计可以使曲柄连杆机构在满足运动要求的同时,具备更好的性能指标,如减小能耗、提高传动效率等。

5. 曲柄连杆机构设计的案例分析为了更好地理解曲柄连杆机构设计的实际应用,下面以某某机械设备中的曲柄连杆机构设计为例进行分析。

包括对设计要求的分析、曲柄连杆机构参数的计算和优化等。

6. 结论曲柄连杆机构作为一种常用的传动机构,在机械设计中具有广泛的应用。

曲柄连杆机构课程设计111111111111111

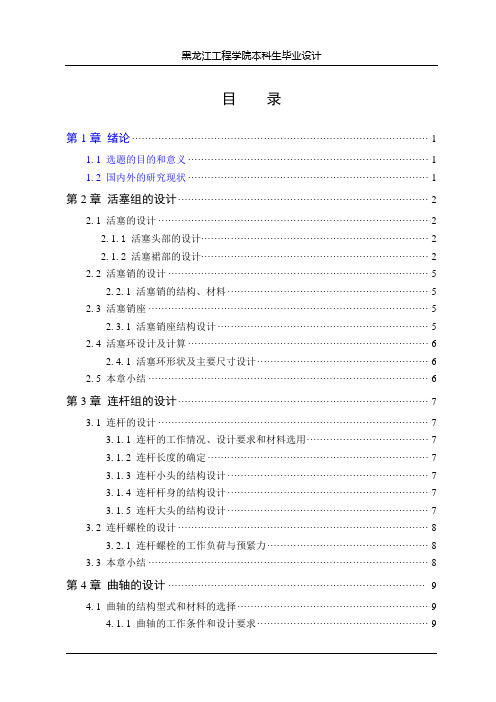

黑龙江工程学院本科生毕业设计目录第1章绪论 (1)1.1 选题的目的和意义 (1)1.2 国内外的研究现状 (1)第2章活塞组的设计 (2)2.1 活塞的设计 (2)2.1.1活塞头部的设计 (2)2.1.2活塞裙部的设计 (2)2.2 活塞销的设计 (5)2.2.1 活塞销的结构、材料 (5)2.3 活塞销座 (5)2.3.1 活塞销座结构设计 (5)2.4 活塞环设计及计算 (6)2.4.1 活塞环形状及主要尺寸设计 (6)2.5 本章小结 (6)第3章连杆组的设计 (7)3.1 连杆的设计 (7)3.1.1 连杆的工作情况、设计要求和材料选用 (7)3.1.2 连杆长度的确定 (7)3.1.3 连杆小头的结构设计 (7)3.1.4 连杆杆身的结构设计 (7)3.1.5 连杆大头的结构设计 (7)3.2 连杆螺栓的设计 (8)3.2.1 连杆螺栓的工作负荷与预紧力 (8)3.3 本章小结 (8)第4章曲轴的设计 (9)4.1 曲轴的结构型式和材料的选择 (9)4.1.1 曲轴的工作条件和设计要求 (9)黑龙江工程学院本科生毕业设计4.1.2 曲轴的结构型式 (9)4.2 曲轴的主要尺寸的确定和结构细节设计 (9)4.2.1 曲柄销的直径和长度 (9)4.2.2 主轴颈的直径和长度 (9)4.2.3 曲柄 (10)4.3本章小结 (10)第5章曲柄连杆机构的创建 (11)5.1活塞的创建 (11)5.2连杆的创建 (11)5.3曲轴的创建 (12)第6章曲柄连杆机构静力学分析 (13)6.1活塞的静力分析 (13)6.2连杆的静力分析 (13)黑龙江工程学院本科生毕业设计第1章绪论1.1 选题的目的和意义通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。

为了真实全面地了解机构在实际运行工况下的力学特性,本文采用了多体动力学仿真技术,针对机构进行了实时的,高精度的动力学响应分析与计算,因此本研究所采用的高效、实时分析技术对提高分析精度,提高设计水平具有重要意义,而且可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,对进一步研究发动机的平衡与振动、发动机增压的改造等均有较为实用的应用价值。

发动机曲柄连杆机构的设计

摘要以桑煤纳2000AJR型发动机为例,基于和关参数对发动机曲柄滑块机构主要零部件进行结构设计计算,同肘进行强度、刚度等方面的校核,并进行相关力学分析和机构运动仿真分析,以达列良好的生尹经济效葢。

目前国外对发动机曲柄连杆机构的动力学分析的方法很多,而且已经屯專和成熟,但仍缺乏一种屋于良好生尹赦盖、经济效益上的综合性分析,本次设计柱请術、全面訓析的基础上,有机地将各研丸栈块联糸起.来,达到阮简便又请術的设计目的,力求为发动机曲柄滑块机构的设计提供一种综合全面的思路。

分析研兜的主要栈块分为以下三个部分:弟一,对发动机曲柄滑块机构进行力学分析,着重分析活塞的位移、速度、加速度以及工质的作用力和机构的惯性力;笫二,进行曲柄滑块机构活瘪组、连杆组以及曲轴的结构设计,并对其強度和创度进行校核;第三,应用Pro / Engineer建立曲柄滑块机构主要零部件的几何槐型,并利用Pro/Mechanism 4.行机构仿真。

关健词:发动机;曲柄滑块机构;力学分析;机构仿真优质资料・笫一章绪论 (1)1」国外发袈现状 (1)1.2研究的主要家 (1)笫二章总体方亲的彳殳计 (2)2」原始参数的逸定 (2)2.2原理性方亲彳殳计 (2)2.3结构的彳殳计 (3)2.4确定彳殳计方亲 (3)笫三章中心'曲柄连杆机构的彳殳计 (5)3」毛缸的作用力分析 (5)3.2惯性力的计算 (5)第四章活瘪以及连杆组件的锻 (8)4」彳殳计焙瘪组件 (8)4.2彳殳计活塞销 (9)4.3焙塞销座 (9)4.4连杆的彳殳计 (9)第五章曲轴的彳殳计 (11)5」曲轴的妨料的选择 (11)5.2确走曲轴的主要尺寸和结构细节 (11)笫夫章曲柄连杆机构的创建 (13)6」活农的创建 (13)6.2连杆的创建 (14)6.3 曲轴的创建 (16)6.4曲柄连杆机构其它零件的创建 (18)笫七章活瘦及连杆的裝配 (19)7. 1潺加活农组件 (19)7.2添加连杆体纽件 (19)7.3曲軸连杆的连接 (20)总结 (22)参考丈秋 (23)结束语 (24)第一*绮论1.1国外发袈现状水冷式S冲程往复活塞式燃机是目希■使用最/•泛的燃机,应用于轿车、公交车和柴油机的中型和重型卡车。

设计说明书——曲柄连杆机构

黑龙江工程学院本科生毕业设计摘要本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。

首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。

其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。

再次,应用三维CAD软件:Pro/Engineer建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用Pro/E软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用Pro/E软件的机构分析模块(Pro/Mechanism),建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。

仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

关键词:发动机;曲柄连杆机构;受力分析;仿真建模;运动分析;Pro/EI黑龙江工程学院本科生毕业设计ABSTRACTThis article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, and has carried on theoretical analysis and simulation analysis in computer in kinematics and dynamics for the crank link mechanism.First, motion laws and stress in movement about the crank link mechanism are analyzed in detail and the precise analysis results are obtained. Next separately to the piston group, the linkage as well as the crank carries on the detailed structural design, and has carried on the structural strength and the rigidity examination. Once more, applys three-dimensional CAD software Pro/Engineer establishing the geometry models of all kinds of parts in the crank link mechanism, then useing the Pro/E software assembling function assembles the components of crank link into the piston module, the connecting rod module and the crank module, then using Pro/E software mechanism analysis module (Pro/Mechanism), establishes the multi-rigid dynamics model of the crank link, and carries on the kinematics analysis and the dynamics analysis simulation, and it studies the piston and the connecting rod movement rule as well as crank link motion gear movement envelopment. The analysis of simulation results shows that those simulation results are meet to true working state of engine. It also shows that the simulation method introduced here can offer a new efficient and convenient way for the mechanism choosing and optimized design of crank-connecting rod mechanism in engine.Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force;Modeling of Simulation;Movement Analysis;Pro/EII黑龙江工程学院本科生毕业设计目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 选题的目的和意义 (1)1.2 国内外的研究现状 (1)1.3 设计研究的主要内容 (3)第2章曲柄连杆机构受力分析 (4)2.1 曲柄连杆机构的类型及方案选择 (4)2.2 曲柄连杆机构运动学 (4)2.1.1 活塞位移 (5)2.1.2 活塞的速度 (6)2.1.3 活塞的加速度 (6)2.2 曲柄连杆机构中的作用力 (7)2.2.1 气缸内工质的作用力 (7)2.2.2 机构的惯性力 (7)2.3 本章小结 (14)第3章活塞组的设计 (15)3.1 活塞的设计 (15)3.1.1 活塞的工作条件和设计要求 (15)3.1.2 活塞的材料 (16)3.1.3 活塞头部的设计 (16)3.1.4 活塞裙部的设计 (21)3.2 活塞销的设计 (23)3.2.1 活塞销的结构、材料 (23)3.2.2 活塞销强度和刚度计算 (23)3.3 活塞销座 (24)3.3.1 活塞销座结构设计 (24)黑龙江工程学院本科生毕业设计3.3.2 验算比压力 (24)3.4 活塞环设计及计算 (25)3.4.1 活塞环形状及主要尺寸设计 (25)3.4.2 活塞环强度校核 (25)3.5 本章小结 (26)第4章连杆组的设计 (27)4.1 连杆的设计 (27)4.1.1 连杆的工作情况、设计要求和材料选用 (27)4.1.2 连杆长度的确定 (27)4.1.3 连杆小头的结构设计与强度、刚度计算 (27)4.1.4 连杆杆身的结构设计与强度计算 (30)4.1.5 连杆大头的结构设计与强度、刚度计算 (33)4.2 连杆螺栓的设计 (35)4.2.1 连杆螺栓的工作负荷与预紧力 (35)4.2.2 连杆螺栓的屈服强度校核和疲劳计算 (35)4.3 本章小结 (36)第5章曲轴的设计 (37)5.1 曲轴的结构型式和材料的选择 (37)5.1.1 曲轴的工作条件和设计要求 (37)5.1.2 曲轴的结构型式 (37)5.1.3 曲轴的材料 (37)5.2 曲轴的主要尺寸的确定和结构细节设计 (38)5.2.1 曲柄销的直径和长度 (38)5.2.2 主轴颈的直径和长度 (38)5.2.3 曲柄 (39)5.2.4 平衡重 (39)5.2.5 油孔的位置和尺寸 (40)5.2.6 曲轴两端的结构 (40)5.2.7 曲轴的止推 (40)5.3 曲轴的疲劳强度校核 (41)5.3.1 作用于单元曲拐上的力和力矩 (41)黑龙江工程学院本科生毕业设计5.3.2 名义应力的计算 (45)5.4 本章小结 (47)第6章曲柄连杆机构的创建 (48)6.1 对Pro/E软件基本功能的介绍 (48)6.2 活塞的创建 (48)6.2.1 活塞的特点分析 (48)6.2.2 活塞的建模思路 (48)6.2.3 活塞的建模步骤 (49)6.3 连杆的创建 (50)6.3.1 连杆的特点分析 (50)6.3.2 连杆的建模思路 (50)6.3.3 连杆体的建模步骤 (51)6.3.4 连杆盖的建模 (52)6.4 曲轴的创建 (52)6.4.1 曲轴的特点分析 (52)6.4.2 曲轴的建模思路 (52)6.4.3 曲轴的建模步骤 (53)6.5 曲柄连杆机构其它零件的创建 (55)6.5.1 活塞销的创建 (55)6.5.2 活塞销卡环的创建 (55)6.5.3 连杆小头衬套的创建 (55)6.5.4 大头轴瓦的创建 (55)6.5.5 连杆螺栓的创建 (56)6.6 本章小结 (56)第7章曲柄连杆机构运动分析 (57)7.1 活塞及连杆的装配 (57)7.1.1 组件装配的分析与思路 (57)7.1.2 活塞组件装配步骤 (57)7.1.3 连杆组件的装配步骤 (58)7.2 定义曲轴连杆的连接 (59)7.3 定义伺服电动机 (60)黑龙江工程学院本科生毕业设计7.4 建立运动分析 (60)7.5 进行干涉检验与视频制作 (61)7.6 获取分析结果 (62)7.7 对结果的分析 (64)7.8 本章小结 (64)结论 (65)参考文献 (66)致谢 (67)附录 (68)黑龙江工程学院本科生毕业设计第1章绪论1.1 选题的目的和意义曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。

内燃机3_曲柄连杆

头部:壁加厚,切有活塞环槽

裙部:最低一道环以下的部分。作用:为活塞导向并将活塞的

侧向力传给气缸壁。其长度依侧向力大小而定。

销座:用以安装活塞销

活塞裙部的变形

热变形:销座附近金属较厚,热膨胀大 力变形:气体压力,侧向力 使裙部直径沿活塞销轴线方向增大,成椭圆形

铝活塞结构措施(防热变形)

工作条件

要求:

材料

优质碳钢(45号)或合金钢模锻;球墨铸铁(中小型柴油机)

曲轴的结构(组成)

曲轴:主轴颈、曲柄销(连杆轴颈)、曲柄臂、 自由端、功率输出端、平衡块

主轴颈:支承曲轴,是曲轴的回转轴心。有的作成中 空的。可采用滑动轴承或滚动轴承。 曲柄销:与连杆大头相配合。常作成中空的。一般采 用分开式滑动轴承。见P65 曲柄臂:连接曲柄销和主轴颈的,常作成椭圆形。 以上三者之间有贯通的油道。 自由端:一般装有正时齿轮、挡油圈、皮带轮和起动 爪等,油封装置,有的还有扭转减振器。(图3-36) 功率输出端:有安装飞轮的凸缘、挡油圈及回油螺纹 等,油封装置。 平衡块:平衡曲轴的不平衡惯性力和力矩,减轻主轴 承的负荷。与曲轴制成一体,也有单独制成用螺钉装 合在曲柄臂上,也有的发动机曲轴上不装平衡块。

曲轴箱剖分面与主轴承剖分面 基本重合,质量轻、刚度差

轻型车用汽油 机

气缸与气缸套

燃烧室由 ? 、 ? 、 ? 构成。 两种气缸内壁

直接在机体上的镗孔作为内壁:负荷较小、缸径不 大的汽油机。

气缸内壁最大的问题是:磨损,→大修

机体材料成本低,气缸套用耐磨材料

机体内装气缸套:柴油机和强度较高的汽油机

曲柄连杆机构设计说明书

摘要本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。

首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。

其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。

再次,应用三维CAD软件:Pro/Engineer建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用Pro/E软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用Pro/E软件的机构分析模块(Pro/Mechanism),建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。

仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

关键词:发动机;曲柄连杆机构;受力分析;仿真建模;运动分析;Pro/EABSTRACTThis article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, and has carried on theoretical analysis and simulation analysis in computer in kinematics and dynamics for the crank link mechanism.First, motion laws and stress in movement about the crank link mechanism are analyzed in detail and the precise analysis results are obtained. Next separately to the piston group, the linkage as well as the crank carries on the detailed structural design, and has carried on the structural strength and the rigidity examination. Once more, applys three-dimensional CAD software Pro/Engineer establishing the geometry models of all kinds of parts in the crank link mechanism, then useing the Pro/E software assembling function assembles the components of crank link into the piston module, the connecting rod module and the crank module, then using Pro/E software mechanism analysis module (Pro/Mechanism), establishes the multi-rigid dynamics model of the crank link, and carries on the kinematics analysis and the dynamics analysis simulation, and it studies the piston and the connecting rod movement rule as well as crank link motion gear movement envelopment. The analysis of simulation results shows that those simulation results are meet to true working state of engine. It also shows that the simulation method introduced here can offer a new efficient and convenient way for the mechanism choosing and optimized design of crank-connecting rod mechanism in engine.Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force;Modeling of Simulation;Movement Analysis;Pro/E目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 选题的目的和意义 (1)1.2 国内外的研究现状 (1)1.3 设计研究的主要内容 (3)第2章曲柄连杆机构受力分析 (4)2.1 曲柄连杆机构的类型及方案选择 (4)2.2 曲柄连杆机构运动学 (4)2.1.1 活塞位移 (5)2.1.2 活塞的速度 (6)2.1.3 活塞的加速度 (6)2.2 曲柄连杆机构中的作用力 (7)2.2.1 气缸内工质的作用力 (7)2.2.2 机构的惯性力 (7)2.3 本章小结 (14)第3章活塞组的设计 (15)3.1 活塞的设计 (15)3.1.1 活塞的工作条件和设计要求 (15)3.1.2 活塞的材料 (16)3.1.3 活塞头部的设计 (16)3.1.4 活塞裙部的设计 (21)3.2 活塞销的设计 (23)3.2.1 活塞销的结构、材料 (23)3.2.2 活塞销强度和刚度计算 (23)3.3 活塞销座 (24)3.3.1 活塞销座结构设计 (24)3.3.2 验算比压力 (24)3.4 活塞环设计及计算 (25)3.4.1 活塞环形状及主要尺寸设计 (25)3.4.2 活塞环强度校核 (25)3.5 本章小结 (26)第4章连杆组的设计 (27)4.1 连杆的设计 (27)4.1.1 连杆的工作情况、设计要求和材料选用 (27)4.1.2 连杆长度的确定 (27)4.1.3 连杆小头的结构设计与强度、刚度计算 (27)4.1.4 连杆杆身的结构设计与强度计算 (30)4.1.5 连杆大头的结构设计与强度、刚度计算 (33)4.2 连杆螺栓的设计 (35)4.2.1 连杆螺栓的工作负荷与预紧力 (35)4.2.2 连杆螺栓的屈服强度校核和疲劳计算 (35)4.3 本章小结 (36)第5章曲轴的设计 (37)5.1 曲轴的结构型式和材料的选择 (37)5.1.1 曲轴的工作条件和设计要求 (37)5.1.2 曲轴的结构型式 (37)5.1.3 曲轴的材料 (37)5.2 曲轴的主要尺寸的确定和结构细节设计 (38)5.2.1 曲柄销的直径和长度 (38)5.2.2 主轴颈的直径和长度 (38)5.2.3 曲柄 (39)5.2.4 平衡重 (39)5.2.5 油孔的位置和尺寸 (40)5.2.6 曲轴两端的结构 (40)5.2.7 曲轴的止推 (40)5.3 曲轴的疲劳强度校核 (41)5.3.1 作用于单元曲拐上的力和力矩 (41)5.3.2 名义应力的计算 (45)5.4 本章小结 (47)第6章曲柄连杆机构的创建 (48)6.1 对Pro/E软件基本功能的介绍 (48)6.2 活塞的创建 (48)6.2.1 活塞的特点分析 (48)6.2.2 活塞的建模思路 (48)6.2.3 活塞的建模步骤 (49)6.3 连杆的创建 (50)6.3.1 连杆的特点分析 (50)6.3.2 连杆的建模思路 (50)6.3.3 连杆体的建模步骤 (51)6.3.4 连杆盖的建模 (52)6.4 曲轴的创建 (52)6.4.1 曲轴的特点分析 (52)6.4.2 曲轴的建模思路 (52)6.4.3 曲轴的建模步骤 (53)6.5 曲柄连杆机构其它零件的创建 (55)6.5.1 活塞销的创建 (55)6.5.2 活塞销卡环的创建 (55)6.5.3 连杆小头衬套的创建 (55)6.5.4 大头轴瓦的创建 (55)6.5.5 连杆螺栓的创建 (56)6.6 本章小结 (56)第7章曲柄连杆机构运动分析 (57)7.1 活塞及连杆的装配 (57)7.1.1 组件装配的分析与思路 (57)7.1.2 活塞组件装配步骤 (57)7.1.3 连杆组件的装配步骤 (58)7.2 定义曲轴连杆的连接 (59)7.3 定义伺服电动机 (60)7.4 建立运动分析 (60)7.5 进行干涉检验与视频制作 (61)7.6 获取分析结果 (62)7.7 对结果的分析 (64)7.8 本章小结 (64)结论 (65)参考文献 (66)致谢 (67)附录 (68)第1章绪论1.1 选题的目的和意义曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。

曲柄连杆机构毕业设计开题报告

曲柄连杆机构毕业设计开题报告中北大学毕业设计开题报告学生姓名:学号:学院、系:专业:设计题目: 6 V150柴油机曲柄连杆机构运动学动力学分析及斜切口连杆组结构设计指导教师:教授年月日毕业设计开题报告1.结合毕业设计情况,根据所查阅的文献资料,撰写字左右的文献综述:文献综述1.1 发动机的发展简史汽车整体技术日新月异,而作为汽车的心脏——发动机技术的进步和创新步显得更受关注。

回顾一下发动机的发展历程或许更能使你理解这一百多年来汽车技术所发生的巨大变革。

发动机的不同形式,各有各自的优缺点。

18世纪中期,瓦特创造的蒸汽机引发了欧洲工业革命。

1770年,法国人居纽成功地把蒸汽机运用到了车子上,制作了世界第一辆三轮蒸汽机车。

虽然速度很慢,但开创了汽车的新时代。

这种蒸汽发动机的缺陷是:热量浪费太大,效率不高,只有简单的往复式的线性运动。

1858年定居法国巴黎的里诺创造了煤气发动机(单缸、二冲程、无压缩和电点火的煤气机,输出功率为0.74— 1.47KW,转速为100r/min,热效率为4%)。

里诺的煤气发动机以煤气和空气的混合燃烧取代了往复式蒸汽机的蒸汽,用电池和感应线圈产生电火花。

这种发动机有气缸、活塞、连杆、飞轮等,已经初步具备了现代发动机的基本雏形,是内燃机的初级产品,为现代汽车发动机的出现打下了结构设计方面的基础。

法国工程师德罗沙认识到,要想尽可能提高内燃机的热效率,就必须使单位气缸容积的冷却面积尽量减小,膨胀时活塞的速率尽量快,膨胀的范围(冲程)尽量长。

在此基础上,她在1862年提出了著名的等容燃烧四冲程循环:进气、压缩、燃烧和膨胀、排气。

1876年,德国人奥托制成了第一台四冲程往复活塞式内燃机(单缸、卧式、以煤气为燃料、功率大约为 2.21KW、180r/min)。

在这部发动机上,奥托增加了飞轮,使运转平稳,把进气道加长,又改进了气缸盖,使混合气充分形成。

奥托把三个关键的技术思想:内燃、压缩燃气、四冲程融为一体,使这种内燃机具有效率高、体积小、质量轻和功率大等一系列优点。

曲柄连杆机构结构设计说明

曲柄连杆机构结构设计第1章绪论1.1 选题的目的和意义曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。

因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。

随着发动机强化指标的不断提高,机构的工作条件更加复杂。

在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题[1]。

通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。

在传统的设计模式中,为了满足设计的需要须进行大量的数值计算,同时为了满足产品的使用性能,须进行强度、刚度、稳定性及可靠性等方面的设计和校核计算,同时要满足校核计算,还需要对曲柄连杆机构进行动力学分析。

为了真实全面地了解机构在实际运行工况下的力学特性,本文采用了多体动力学仿真技术,针对机构进行了实时的,高精度的动力学响应分析与计算,因此本研究所采用的高效、实时分析技术对提高分析精度,提高设计水平具有重要意义,而且可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,对进一步研究发动机的平衡与振动、发动机增压的改造等均有较为实用的应用价值。

1.2 国内外的研究现状多刚体动力学模拟是近十年发展起来的机械计算机模拟技术,提供了在设计过程中对设计方案进行分析和优化的有效手段,在机械设计领域获得越来越广泛的应用。

它是利用计算机建造的模型对实际系统进行实验研究,将分析的方法用于模拟实验,充分利用已有的基本物理原理,采用与实际物理系统实验相似的研究方法,在计算机上运行仿真实验。

目前多刚体动力学模拟软件主要有Pro/Mechanics,Working model 3D,ADAMS等。

多刚体动力学模拟软件的最大优点在于分析过程中无需编写复杂仿真程序,在产品的设计分析时无需进行样机的生产和试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复式内燃机中曲柄连杆机构的设计

2020年4月

复式内燃机中曲柄连杆机构的设计本文关键词:曲柄,连杆,机中,机构,设计

复式内燃机中曲柄连杆机构的设计本文简介:【摘要】在工作冲程中,曲柄连杆机构在高温高压气体的推动下,将活塞所作的直线运动转变为曲轴、飞轮的旋转运动,即把燃油燃烧所产生的热能转变为曲轴、飞轮旋转的机械能。

【关键词】曲轴飞轮热能机械能张伟 1.曲柄连杆机构的载荷计算曲柄连杆机构运动见图如图所示。

A点表示曲轴的旋转中心,B点表

复式内燃机中曲柄连杆机构的设计本文内容:

【摘要】在工作冲程中,曲柄连杆机构在高温高压气体的推动下,将活塞所作的直线运动转变为曲轴、飞轮的旋转运动,即把燃油燃烧所产生的热能转变为曲轴、飞轮旋转的机械能。

【关键词】曲轴飞轮热能机械能

1

张伟

1.曲柄连杆机构的载荷计算

曲柄连杆机构运动见图如图所示。

A点表示曲轴的旋转中心,B点表示连杆与曲柄的连接点,C点表示连杆与滑块的连接点,AB表示曲柄半径,BC表示连杆长度。

滑块受力分析:即又腔内传来的压力,作用于上面的外部载荷包括工作载荷Fg、导轨的摩擦力Ff和由于速度变化而产生的惯性力Fa。

2。