track光刻胶显影工艺

光刻胶生产工艺流程

光刻胶生产工艺流程

光刻胶是一种用于半导体制造中的关键材料,用于制作微型电路芯片。

下面是光刻胶的生产工艺流程。

光刻胶生产的第一步是材料准备。

这包括所有用于制造光刻胶所需的化学物质和原材料的准备。

这些原材料可能包括聚合物、溶剂和添加剂等。

接下来,将原材料按照特定的配方混合。

这一步骤需要精确控制原材料的比例和混合的时间。

混合完毕后,会得到一种具有特定粘性和黏度的胶状材料。

然后,在一个高温高压的反应容器中,将混合物进行凝胶化反应。

这一步会使胶状材料的结构发生变化,形成具有特定结构和性质的凝胶。

接下来,通过涂覆工艺将凝胶涂覆到硅片或其他基板上。

涂覆工艺需要将凝胶均匀地涂敷在基板上,并确保涂层的厚度恰到好处。

然后,通过高温烘烤将涂覆的凝胶干燥。

这一步可以去除涂层中的溶剂,使凝胶形成坚硬的膜。

接下来,利用光刻技术,在涂覆的凝胶上进行曝光。

曝光过程中,将使用一个光面板,上面有特定的图案。

通过曝光,光刻胶会在受光的地方变得更加溶解,形成一个图案。

然后,将曝光后的凝胶进行显影。

显影是通过在特定的化学液体中浸泡凝胶,使光刻胶在曝光时变得更加溶解,从而形成一个精细的图案。

最后,通过烘烤和其他后处理步骤,使图案固化,并去除不需要的凝胶。

这样就得到了一块具有微小图案结构的半导体芯片。

总的来说,光刻胶的生产过程包括材料准备、混合、凝胶化、涂覆、烘烤、曝光、显影和后处理等步骤。

通过这一系列步骤,我们可以制造出高精度的半导体芯片,为电子行业提供了重要的支持。

track工艺介绍

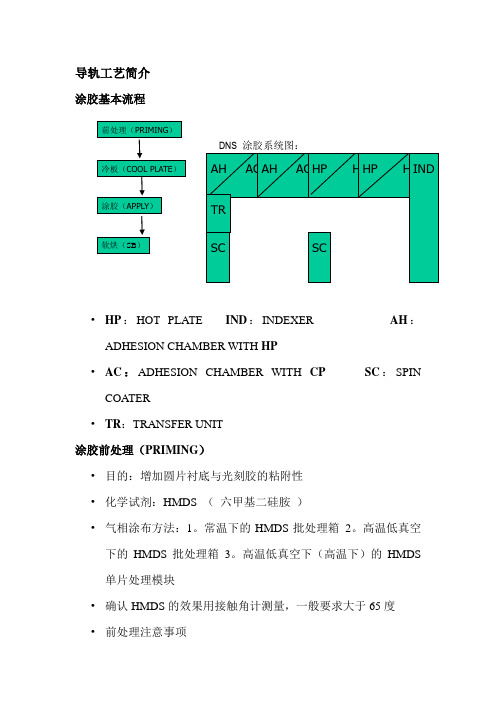

导轨工艺简介涂胶基本流程• HP :HOT PLATE IND :INDEXER AH :ADHESION CHAMBER WITH HP• AC :ADHESION CHAMBER WITH CP SC :SPIN COATER• TR :TRANSFER UNIT涂胶前处理(PRIMING )• 目的:增加圆片衬底与光刻胶的粘附性• 化学试剂:HMDS ( 六甲基二硅胺 )• 气相涂布方法:1。

常温下的HMDS 批处理箱 2。

高温低真空下的HMDS 批处理箱 3。

高温低真空下(高温下)的HMDS 单片处理模块• 确认HMDS 的效果用接触角计测量,一般要求大于65度 • 前处理注意事项• 来片衬底必须是干净和干燥的• HMDS 处理后应及时涂胶• HMDS 处理不能过度• 安全使用HMDS涂胶(COATING )• 影响光刻胶厚度和均匀性的主要参数:• 环境温度• 环境湿度• 排风净压力• 光刻胶温度• 光刻胶量• 旋转马达的精度和重复性• 回吸量• 预旋转速度,预旋转时间,最终旋转速度,最终旋转时间,最终旋转加速度软烘 ( SOFTBAKE )3 1 N2 INHMDSV APOR软烘目的:•去除光刻胶中的溶剂•增加粘附性•提高E0的稳定性•减少表面张力软烘方法:•热对流烘箱•红外线辐射•接触式(接近式)热版•软烘的关键控制点是温度和时间显影前烘焙(PEB)•目的:降低或消除驻波效应•PEB温度一般要求比软烘高15-20度•PEB一般采用接触式或接近式热板烘焙•PEB的关键控制点是温度与时间显影(DEVELOPER)目的:简单的说就是去除已曝光部分的光刻胶显影方法:•浸润显影(IMMESRSION)•喷雾显影(SPRAY)•静态显影(PUDDLE)影响显影的因素:•显影液成份•显影液温度•环境温度•环境湿度•显影液量•显影方式•程序坚膜(HARDBAKE)•目的:•去除残余的显影液,水及有机溶剂•提高粘附性•预防刻蚀时胶形貌变形•方法:•接触式或接近式热板•DUV•控制关键点是温度和时间光刻胶工艺•确定光刻胶厚需考虑的几个因素:•圆片表面的形貌•显影损失的胶厚•刻蚀损失的胶厚•屏蔽注入所需胶厚•无针孔所需胶厚光刻胶工艺控制•光刻胶厚度及极差•颗粒•光刻胶缺陷•胶量•排风•热板温度•显影液量•显影均匀性•E0驻波效应(STANDING WA VE)驻波效应原理:由于入射光与反射光产生干涉使沿胶厚的方向的光强形成波峰和波谷产生的降低或消除驻波效应的两种方法:•PEB•加抗反射层:用有机(TARC/BARC)&无机材料(TIN)NO PEB PEBTRACK工艺简介摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

track光刻胶显影工艺

t r a c k光刻胶显影工艺(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--TRACK工艺简介潘川 2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

5.Track 工艺技术介绍

pattern,这个 pattern的作用就是保护在它下面薄膜,使其在

下一道刻蚀工序中不被刻蚀掉,从而最终在薄膜上形成我们所需 要的TFT pattern.

Coat & Exposure

Copyright BOE Technology Group

Development TFT Panel

Glass (After Thin Film)

‹#›

B2 Project Team

概述

3. 光刻与整个阵列的关系 3.1 光刻工序在整个阵列工序中起着承上启下的作用,它和其他两个阵 列工序一样,光刻工序使用5MASK(或4MASK)工艺处理玻璃基板 3.2 每次曝光形成一个层,共5(或4)层,最后叠加形成最终的TFT pattern 。

玻璃基板

Copyright BOE Technology Group

‹#›

B2 Project Team

概述

(2) 曝光Exposure

通过Mask的遮光作用,有选择性的将光刻胶感光,此过程通过曝 光机来实现

Exposure

mask

Copyright BOE Technology Group

‹#›

B2 Project Team

•

•

Copyright BOE Technology Group

‹#›

B2 Project Team

Bake

② Cooling Plate (CP):

• • CP用于对玻璃基板进行冷却处理 Cooling plate中采用冷却循环水进行热交 换,玻璃基板与plate之间距离为0.3mm, 采用热辐射的形式冷却。 玻璃基板进入CP后首先放臵于Lift pin(12 支)上,此时Lift pin处于待机位臵,一段 时间后Lift pin变换到Bottom位臵。 (急剧的温度变化会损伤玻璃基板) CP由冷却循环水进行温度调节。

光刻机的高精度光刻胶显影工艺控制

光刻机的高精度光刻胶显影工艺控制光刻机(Photolithography Machine)是一种在集成电路制造中广泛使用的工艺设备,通过使用光刻胶(Photoresist)来进行精确的图案显影以实现高精度的芯片制造。

光刻机的高精度光刻胶显影工艺控制是保证芯片质量和制程稳定性的关键环节。

本文将就光刻机高精度光刻胶显影工艺控制进行分析和讨论。

一、光刻胶的特性与选择1. 光刻胶的特性光刻胶是一种特殊的化学物质,其关键特性包括光敏感性、显影性、机械和化学强度等。

光敏感性决定了光刻胶对于特定波长的光是否敏感,显影性决定了光刻胶在显影液中的溶解性,而机械和化学强度则影响了光刻胶的稳定性和耐久性。

2. 光刻胶的选择在选择光刻胶时,需根据具体工艺要求和芯片设计等因素进行综合考虑。

一般来说,高精度光刻胶应具备以下特点:高分辨率、低缩胀、低残余、优良的可刻性等。

根据光刻胶的特性和制程需求,可以选择正胶、负胶或双胶等不同类型的光刻胶。

二、光刻胶显影工艺参数控制光刻胶显影工艺参数的合理控制对于光刻胶图案的清晰度和精度至关重要。

常见的光刻胶显影工艺参数包括曝光能量、曝光时间、显影液的浓度和温度等。

1. 曝光能量和曝光时间曝光能量和曝光时间是光刻胶显影工艺中最关键的参数之一。

曝光能量的大小决定了图案的清晰度和解析度,而曝光时间则直接影响到光刻胶显影的效果。

合理调节曝光能量和曝光时间可以实现光刻胶的最佳曝光效果,保证图案的精度。

2. 显影液的浓度和温度显影液的浓度和温度也是影响光刻胶显影效果的关键参数。

显影液的浓度决定了显影速度和显影比例,而温度则影响到显影液的活性和反应速度。

良好的显影液浓度和温度控制可以确保光刻胶的清晰显影,避免产生过渡带和残留物等问题。

三、高精度光刻胶显影工艺控制的挑战与解决方案在实际生产中,光刻胶显影工艺控制存在一定的挑战和难点。

其中主要问题包括显影不均匀性、曝光能量分布不均匀等。

1. 显影不均匀性的挑战显影不均匀性是光刻胶显影工艺中最常见的问题之一。

光刻胶液晶显示材料生产工艺流程

光刻胶photoresist又称光致抗蚀剂,由感光树脂、增感剂(见光谱增感染料)和溶剂三种主要成分组成的对光敏感的混合液体。

感光树脂经光照后,在曝光区能很快地发生光固化反应,使得这种材料的物理性能,特别是溶解性、亲合性等发生明显变化。

经适当的溶剂处理,溶去可溶性部分,得到所需图像(见图光致抗蚀剂成像制版过程)。

光刻胶广泛用于印刷电路和集成电路的制造以及印刷制版等过程。

光刻胶的技术复杂,品种较多。

根据其化学反应机理和显影原理,可分负性胶和正性胶两类。

光照后形成不可溶物质的是负性胶;反之,对某些溶剂是不可溶的,经光照后变成可溶物质的即为正性胶。

利用这种性能,将光刻胶作涂层,就能在硅片表面刻蚀所需的电路图形。

基于感光树脂的化学结构,光刻胶可以分为三种类型。

①光聚合型,采用烯类单体,在光作用下生成自由基,自由基再进一步引发单体聚合,最后生成聚合物,具有形成正像的特点。

②光分解型,采用含有叠氮醌类化合物的材料,经光照后,会发生光分解反应,由油溶性变为水溶性,可以制成正性胶。

③光交联型,采用聚乙烯醇月桂酸酯等作为光敏材料,在光的作用下,其分子中的双键被打开,并使链与链之间发生交联,形成一种不溶性的网状结构,而起到抗蚀作用,这是一种典型的负性光刻胶。

柯达公司的产品KPR胶即属此类。

感光树脂在用近紫外光辐照成像时,光的波长会限制分辨率(见感光材料)的提高。

为进一步提高分辨率以满足超大规模集成电路工艺的要求,必须采用波长更短的辐射作为光源。

由此产生电子束、X 射线和深紫外(<250nm)刻蚀技术和相应的电子束刻蚀胶,X射线刻蚀胶和深紫外线刻蚀胶,所刻蚀的线条可细至1□m以下。

LCD生产线工艺及材料简介LCD生产线工艺及材料简介LCD为英文Liquid Crystal Display的缩写,即液晶显示器,是一种数字显示技术,可以通过液晶和彩色过滤器过滤光源,在平面面板上产生图象。

当前LCD液晶显示器正处于发展的鼎盛时代,技术发展非常迅速,已由最初的TN-LCD(扭曲向列相),发展到STN-LCD (超扭曲向列相),再到当前的TFT-LCD(薄膜晶体管)。

光刻胶显影方式

光刻胶的显影方式通常有两种:正显和负显。

1.正显(Positive Photoresist):

在正显光刻胶中,曝光后的区域变得更加溶解性,因此经过显影处理后,被曝光的区域会被去除,而未曝光的区域则保留下来。

正显光刻胶的显影步骤如下:

●曝光:将光刻胶暴露于紫外光下,通过掩模或激光照射等方式,使光刻胶在特定区

域发生化学或物理变化。

●显影:将曝光后的光刻胶浸泡在显影液中,使暴露区域的光刻胶被溶解或去除。

●漂洗:用去离子水清洗显影液残留的光刻胶和化学物质,以防止对后续工艺产生干

扰。

2.负显(Negative Photoresist):

在负显光刻胶中,曝光后的区域变得较不溶解,因此经过显影处理后,被曝光的区域保留下来,而未曝光的区域则被去除。

负显光刻胶的显影步骤如下:

●曝光:将光刻胶暴露于紫外光下,通过掩模或激光照射等方式,使光刻胶在特定区

域发生化学或物理变化。

●显影:将曝光后的光刻胶浸泡在显影液中,使未曝光区域的光刻胶被溶解或去除。

●烘干:对显影后的样品进行烘干,以去除残留的显影液,确保光刻胶在后续工艺中

的稳定性。

这两种显影方式根据曝光后光刻胶的化学和物理特性来决定哪些区域被保留或去除。

选择正显还是负显取决于具体应用和需要实现的图案结构。

快速光刻胶显影技术的研究与开发

快速光刻胶显影技术的研究与开发光刻胶是微电子工业生产过程中不可或缺的关键材料之一。

它主要是用来制作半导体芯片、光学器件和微机电系统等微细结构的传统工艺之一。

快速光刻胶显影技术是涂覆和制作芯片、显示器等微型装置时必不可少的关键技术,对行业发展具有关键性意义。

近年来,全球各国都在不断地加强对快速光刻胶显影技术的研究和开发,提高制造工艺与生产效率。

一、快速光刻胶显影技术概述快速光刻胶显影技术是一种影响半导体工艺和生产效率的关键技术。

其主要作用是商用透明膜(比如尺寸为6英寸、220mm×160mm)上刻上微细图案,这些图案的大小仅为数微米、纳米量级。

这些图案就是用来形成微细结构的零件和元件,从而制造出高性能的半导体芯片和精密仪器设备。

二、快速光刻胶显影技术落地的前景近年来,人们对半导体芯片和微机电系统的需求日益增加,而快速光刻胶显影技术的出现为这些领域的发展提供了新的推动力。

由于光刻胶在微细加工过程中的重要作用,其应用领域已经逐渐延伸到电子类、通信类、光学类、医疗类、生物类、航空航天类等许多领域。

三、快速光刻胶显影技术的几种方法1.减少显影时间:主要是利用化学方法来实现。

即通过一定浓度的化学物质来反应,快速溶解光刻胶,从而达到快速显影的目的。

2.利用氢氧化钙进行:利用氢氧化钙处理光刻胶表面,使之变得更加容易显影。

3.利用光刻胶自身特性进行:早期由于光刻胶分子自身的非均匀性很强,可以通过控制其局部性达到显影目的。

四、快速光刻胶显影技术的应用现状如今,快速光刻胶显影技术已经广泛地应用于半导体制造和集成电路生产、平板显示器、白炽灯、LCD显示屏等领域。

在半导体器件的制备过程中,以快速光刻胶显影技术为主的所谓微细芯片制造工艺,在晶圆制造、微机电系统制造等领域有广泛的应用和发展。

同时,该技术在家用电器、电子学、制造业、军事科技等领域的应用,也会进一步增加。

五、快速光刻胶显影技术面临的挑战和解决方式快速光刻胶显影技术也面临着一些挑战。

半导体TRACK换液(丙酮、PR、显液)规范

TRACK换液(丙酮、光刻胶、显液)规范兼职广告任务网分发部门总经办管代行政部人力资源部生产一部生产二部生产三部品检部研发部市场营销部采购部财务部项目部动力保障部文控中心档案室分发范围分发份数一、目的:熟悉TRACK换液程序,保证安全作业生产二、更换光刻胶胶图1 光刻胶胶管路图1、更换同种光刻胶胶1)把空瓶拿走,装上新光阻瓶,盖好盖子2)打开前面管路2#缓冲排气阀(由于缓冲杯中有较大的气,经由2#排走)3)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入缓冲杯,液位sensor亮,此时除去N2管,同时关掉2#阀4)由光刻胶泵排掉适量管路中的光阻2、更换不同种(或新与旧)光刻胶胶1)把光阻瓶拿走,打开光刻胶泵直到喷嘴没有光阻滴出2)把原来放光阻瓶的位置换上丙酮瓶,作清洗3)打开2#缓冲排气阀4)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入缓冲瓶,液位sensor亮,除去N2管,同时关掉2#阀5)打开3#排液阀6)慢慢打开1#针阀,连接N2到光阻瓶盖上,把光阻压入接过滤器的排液管路, 除去N2管,关闭3#阀7)启动光刻胶泵直接纯净的丙酮排出后,再停止光刻胶泵8)再启动光刻胶泵,直接没有液体从喷嘴中排出9)换上新的光刻胶瓶,10)打开2#缓冲排气阀11)慢慢打开1#针阀,连接N2到光刻胶瓶盖上,把光阻压入缓冲杯中直至液位sensor亮,关掉2#缓冲阀12)更换完成三、更换丙酮1、打开丙酮柜门,,将氮气阀门关闭,拉出丙酮柜子,开启罐盖2、倒入新丙酮,盖好罐盖,将丙酮柜子推回原位。

3、打开氮气阀门,观察压力表,指针指向绿色区域即为正常四、显影液更换方法与丙酮溶液更换方法类似相关图片:注意事项:1,更换新光刻胶及新显影液时需专人更换。

2,更换新光刻胶及新显影液后需试产顺利后方可量产。

涂胶显影机工艺浅析

涂胶显影机工艺浅析作者:顾永田程虎李泽来源:《中国科技博览》2019年第07期[摘要]本文介绍了涂胶显影机的基本工艺流程,包括涂底胶、烘烤、冷板等工艺流程,在实际应用中,大部分都是基本流程的变异或者选项。

[关键词]涂胶显影机、工艺、烘烤、冷板中图分类号:TN305 文献标识码:A 文章编号:1009-914X(2019)07-0096-041 引言光刻工艺过程和胶卷相机比较接近,是一种多步骤图形转移过程。

光刻过程把光罩(Mask)上的图形转到晶圆(wafer)上,由涂胶显影机(Track)和光刻机(Scanner)共同完成的,是芯片制造过程中最重要的工序之一。

涂胶显影机(Track)的作用相当于制作和冲印胶卷,而光刻机(Scanner)的作用相当于照相机按快门照相(图1)。

本文中重点探讨涂胶显影机(Track)的工艺过程。

2 工艺流程涂布显影机的基本流程:涂底胶(HMDS)→冷板(Cooling Plate)→涂光刻胶旋涂(Spin COT)→软烘烤(Soft bake or PAB)→冷板(Cooling Plate)→曝光(Exposure)→曝光后烘烤(Post Exposure Bake)→冷板(Cooling Plate)→显影(Developer)→硬烘烤(Hard Bake)→冷板(Cooling Plate),以上工艺流程是一个基本的流程,然而,大部分都是基本流程的变异或者选项。

2.1表面处理涂底胶(HMDS):底胶通过化学反应把晶圆表面由亲水性(Hydrophilic)改变为疏水性(Hydrophobic),进而保证晶圆与光刻胶的良好粘接。

目前广泛使用的HMDS (hexamethyldislazane)是六甲基二硅胺烷((CH3) 3SiNHSi(CH3) 3),将硅片表面的亲水性氢氧根(OH)通过化学反应置换为疏水的OSi(CH3) 3。

HMDS有旋转和蒸气两种涂布方式,HMDS在wafer表面只需要几个分子的厚度,旋转方式HMDS的耗量大,而蒸气式用很少的量就可完成,这里只介绍蒸气式的工作原理。

光刻工艺问答

精心整理PHOTO流程 ?答:上光阻→曝光→顯影→顯影後檢查→CD量測→ Overlay 量測何为光阻?其功能为什么?其分为哪两种?答:Photoresist( 光阻 ). 是一种感光的物质,其作用是将 Pattern 从光罩 (Reticle) 上传达到 Wafer 上的一种介质。

其分为正光阻和负光阻。

何为正光阻 ?答:正光阻,是光阻的一种,这类光阻的特征是将其曝光以后,感光部分的性质会改变,并在以后的显影过程中被曝光的部分被去除。

何为负光阻 ?答:负光阻也是光阻的一种种类,将其曝光以后,感光部分的性质被改变,可是这类光阻的特征与正光阻的特征恰好相反,其感光部分在未来的显影过程中会被留下,而没有被感光的部分则被显影过程去除。

什幺是曝光?什幺是显影?答:曝光就是经过光照耀光阻,使其感光;显影就是将曝光达成后的图形办理,以将图形清楚的展现出来的过程。

何谓 Photo?答: Photo=Photolithgraphy,光刻,将图形从光罩上成象到光阻上的过程。

Photo 主要流程为什么 ?答: Photo 的流程分为前办理,上光阻,SoftBake, 曝光, PEB,显影, HardBake等。

何谓 PHOTO区以前办理 ?答:在 Wafer 上涂布光阻以前,需要先对Wafer 表面进行一系列的办理工作,以使光阻能在后边的涂布过程中能够被更靠谱的涂布。

前办理主要包含Bake,HDMS等过程。

此中经过Bake 将Wafer表面汲取的水分去除,而后进行HDMS工作,以使 Wafer 表面更简单与光阻联合。

何谓上光阻 ?答:上光阻是为了在Wafer 表面获得厚度平均的光阻薄膜。

光阻经过喷嘴(Nozzle )被喷涂在高速旋转的 Wafer 表面,并在离心力的作用下被平均的涂布在Wafer 的表面。

何谓 SoftBake?答:上完光阻以后,要进行 SoftBake ,其主要目的是经过 SoftBake 将光阻中的溶剂蒸发,并控制光阻的敏感度和未来的线宽,同时也将光阻中的剩余内应力开释。

5.Track 工艺技术介绍

3. 该单元的开始位臵处为Indexer,将玻璃基板从水平状态变换为倾斜状态。

Copyright BOE Technology Group

‹#›

B2 Project Team

① 入口 Conveyor Module Indexer前面的Robot在传送玻璃基板的时候是以水平方式进行,Indexer后 面的清洗需要玻璃基板变换成倾斜状态,此处就是要进行姿势变换。

‹#›

B2 Project Team

Coater (no spin )

Copyright BOE Technology Group

Cleaner

②

UV处理单元

作用:用于除去玻璃基板表面的浮游物质 原理:在一个封闭的chamber内通过紫外光(UV)照射使O2电 离生成O3,进而将有机物氧化 关键点:紫外光的强度,均匀度,灯与玻璃基板的距离。

Copyright BOE Technology Group

‹#›

B2 Project Team

Cleaner

③ Roller Brush & AAJET清洗

Roller Brush (300rpm) 除去大的Particle 0mm≦压入量≦1.5mm

Copyright BOE Technology Group

沿着玻璃基板传送的方向分别要经过 Pre-wet, Roller Brush, AA-Jet, 中间 Spray, 直水洗5部分。 步骤如下: 1. Pre-wet部先对基板进行湿润,有时还 要用到TMAH洗剂。 2. Roller Brush分为上下两个,伴随着 水流对基板进行刷洗,以出去较大的 Particle。 3. AA-Jet通过高压泵形成夹杂着小气泡 的高压水流对基板进行冲洗。 4. 中间Spray通过玻璃基板的上部进行清 洗。 5. 直水洗是在涂胶前对玻璃基板进行的 最后清洗,通过工厂直接提供的纯水 进行清洗。

Track工艺简介

排风静压力的变化大大影响了圆片表面的涂胶均匀性,如图(三)所 示。

随着排风风速(静压力)的增长,腔内不均匀的蒸气浓度造成圆片中 心和边缘之间失去平衡,从而影响圆片表面的涂胶均匀性,根据估算的结 果告诉我们,对于被测试的旋 转涂胶机,5mmAq 的排风静压 力是最合适的。

光刻胶温度自环境温度 的升高影响了圆片表面的涂 胶均匀性,如图(四)所示。

光刻胶分为正胶和负胶。负胶在曝光后会产生交联(Cross Linking)反应, 使其结构加强而不溶解于显影液。正胶曝光后会产生分解反应,被分解的分子在 显影液中很容易被溶解,从而与未曝光部分形成很强的反差。因负胶经曝光后, 显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图 形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于 0.3um 的制造。典 型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。 CSMC-HJ 用的是正性光刻胶。

圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞 溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。在旋转过程中胶中所 含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤: 1.1 涂胶前处理(Priming):

要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有 良好的粘附。在涂胶之前,常采用烘烤并用 HMDS(六甲基二硅胺)处理 的方法来提高附着能力。

光刻胶显影和先进的光刻工艺 共43页45页PPT

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我用清 洁与节 制来珍 惜我的 身体, 我用智 慧和知 识充实 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

拉

60、生活的道路一旦选定,就要勇敢地 走在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

光刻显影原理

光刻显影原理光刻技术是半导体制造过程中不可或缺的重要环节,它是将光学图形转化为微米或纳米级别的图案的关键步骤。

而光刻显影原理是光刻技术中最核心的部分,其作用是将光刻胶上的图形转移到光刻胶下的硅片上,形成所需的图案。

光刻显影原理主要包括曝光、显影和清洗三个步骤。

首先是曝光过程。

在曝光机中,通过透镜将掩模上的光学图形投射到覆盖在硅片上的光刻胶上。

在此过程中,曝光机会将紫外线光束聚焦到掩模的图形上,使得通过掩模的部分光线能穿透掩模并照射到光刻胶上。

而未被掩模遮挡的部分光线则被掩模吸收,不会照射到光刻胶上。

这样,掩模上的光学图形就被转化为在光刻胶上的光学图形。

接下来是显影过程。

显影是将光刻胶上的图形转移到硅片上的过程。

在显影机中,将覆盖在硅片上的光刻胶浸泡在显影液中。

显影液会与光刻胶发生化学反应,使得未被曝光的光刻胶溶解掉,而被曝光的光刻胶则保持不变。

这样,光刻胶上的光学图形就被转移到硅片上,形成所需的图案。

显影液的选择和浸泡时间的控制是显影过程中的关键因素,需要根据不同的光刻胶和硅片材料来确定合适的显影条件。

最后是清洗过程。

在显影过程中,显影液会残留在硅片上,需要通过清洗来去除。

清洗主要是将硅片浸泡在去离子水或其他清洗溶液中,以去除显影液残留和其他污染物。

清洗过程的目的是保证硅片表面的纯净度和平整度,以便后续的工艺步骤。

光刻显影原理的关键在于曝光和显影两个过程。

曝光过程通过透镜将掩模上的光学图形转化为在光刻胶上的图形,而显影过程则将光刻胶上的图形转移到硅片上。

这种图案转移的原理可以实现微米或纳米级别的精细图案制作,从而满足半导体制造中对器件尺寸和结构的精确要求。

总的来说,光刻显影原理是光刻技术中不可或缺的关键步骤。

通过曝光和显影的过程,可以实现将光学图形转移到硅片上,形成所需的微米或纳米级别的图案。

这一原理的应用使得半导体制造能够实现更小、更快、更高性能的集成电路,推动了半导体技术的发展。

光刻工艺步骤顺序

光刻工艺步骤顺序

答案:

光刻工艺步骤的顺序如下:

衬底预处理:首先,对硅片进行预处理,包括去除表面污染物、增强光刻胶与衬底的黏附性等。

涂胶:将光刻胶涂在硅片上,可以采用旋转涂胶或喷涂等方法。

软烘干:对涂有光刻胶的硅片进行软烘干,以去除水分和溶剂。

曝光:将掩模版覆盖在硅片上方,在特定波长的光线下曝光一段时间。

显影:将硅片浸没在显影液中进行显影,溶解掉被曝光的光刻胶。

硬烘干:对显影后的硅片进行硬烘干,增强光刻胶的稳定性。

刻蚀:采用干法刻蚀或湿法腐蚀,在窗口中暴露出来的基片上形成图形。

去胶:去除残留的光刻胶。

光刻工艺是半导体制造中的关键步骤,通过这一系列复杂的步骤,可以在硅片上精确地制作出微小的电路图案,为后续的电子器件制造打下基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TRACK工艺简介潘川2002/1/28摘要本文简要介绍关于涂胶、显影工艺的一些相关内容。

引言超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。

这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。

第一节涂胶工艺1光刻胶光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。

除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。

光刻胶分为正胶和负胶。

负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。

正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。

因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。

典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。

CSMC-HJ用的是正性光刻胶。

在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。

在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。

我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。

2涂胶涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。

常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。

在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。

涂胶过程有以下几个步骤:1.1涂胶前处理(Priming):要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。

在涂胶之前,常采用烘烤并用HMDS(六甲基二硅胺)处理的方法来提高附着能力。

因圆片表面通常含有来自空气中的水分子,在涂胶之前,通常将圆片进行去水烘烤以蒸除水分子。

我们一般采用100℃/5s.经过烘烤的片子,涂一层增粘剂HMDS。

涂HMDS的方法通常有两种,一种是旋转涂布法,这种方法的原理同光刻胶的涂布方法。

另一种是汽相涂底法(Vapor Priming),是将气态的HMDS在圆片表面形成一层薄膜。

汽相涂底法效率高,受颗粒影响小,目前生产中大多采用此法,并与去水烘烤在同一容器中完成。

CSMC-HJ的HMDS处理工艺为100℃/55s。

确认HMDS的效果用接触角计测量,一般要求大于65度.前处理须注意来片衬底必须是干净和干燥的,HMDS处理后应及时涂胶,HMDS处理不能过度,安全使用HMDS1.2涂胶(COATING):涂胶主要控制胶厚及胶厚的均匀性。

胶厚主要与光刻胶的粘度和涂胶时的转速有关。

一般较薄的胶(左右厚度/4000转速)其粘度在24CP左右,而较厚的胶(左右厚度/4000转速)其粘度在48CP左右。

对于同一种光刻胶,其膜厚主要受涂胶时的转速影响,转速越大,胶厚越薄,一般工艺上常用MOTOR转速在3000到5500之间,这时膜厚的稳定性较好。

影响膜厚均匀性的因素主要有:环境温度、环境湿度、排风净压力、光刻胶温度、旋转马达的精度和重复性、预旋转速度、预旋转时间、最终旋转速度、最终旋转时间和最终旋转加速度、喷胶状况和回吸量等因素。

环境温度的变化大大影响了圆片表面的涂胶均匀性,如图(一)所示。

将环境温度设定于摄氏23度,当环境温度变化而其它条件基本不变时,溶剂的挥发随温度的升高而加快。

环境温度一旦超过23度就会引起圆片边缘的膜厚的增长,从而影响圆片表面涂胶的均匀性,另外,当环境温度低于23度时,由于溶剂的挥发相对比较慢,胶的流动性稍好。

因此膜厚在圆片半径中间减少,在旋转的过程中,溶剂也在不停地挥发,造成中间比边缘的粘性要小,因此,无论在何种温度下,边缘的胶厚都会有所增长。

环境湿度的变化也影响了圆片表面的涂覆均匀性,如图(二)所示。

在其它条件基本恒定的情况下,溶剂的挥发随着环境湿度的降低而加快,平均膜厚对湿度的变化是:每1%的湿度降低会引起9%的膜厚增长;旋转腔周围空气的干燥引起圆片边缘的溶剂挥发加快,从而影响了圆片表面的膜厚均匀性。

另一方面当环境湿度小于40%时,溶剂的挥发被抑制,会出现圆片中心比边缘厚的不均匀现象。

一般情况下,环境湿度对圆片表面涂胶均匀性影响远不如环境温度那么强烈。

排风静压力的变化大大影响了圆片表面的涂胶均匀性,如图(三)所示。

随着排风风速(静压力)的增长,腔内不均匀的蒸气浓度造成圆片中心和边缘之间失去平衡,从而影响圆片表面的涂胶均匀性,根据估算的结果告诉我们,对于被测试的旋转涂胶机,5mmAq的排风静压力是最合适的。

光刻胶温度自环境温度的升高影响了圆片表面的涂胶均匀性,如图(四)所示。

随着光刻胶温度的升高,使溶剂挥发加快,引起光刻胶流动性降低,膜厚增加,特别在圆片中心较热的胶滴使其表面温度升高,那么圆片中心的膜厚远大于边缘的膜厚,使圆片表面胶厚不均匀。

当然,这一个光刻胶温度升高依赖于其它参数(环境温度、环境湿度、旋转速度等),在一些情况下,圆片表面涂胶均匀性可能在光刻胶温度稍高于环境温度下得以改善。

旋转时间、旋转速度、旋转滴胶量等如图(五)、(六)、(七)所示。

这些因素也会影响表面涂胶的均匀性,而这些因素与旋转涂胶机的设置有关,其影响的程度在旋转涂胶机的设置中应加以考虑。

旋转时间、旋转速度、滴胶量这些参数在达到某一数值之后,对胶厚均匀性的影响基本不变。

目前,我们DNSC的膜厚极差一般小于80,σ小于20,SVG因其设备设计的原因,其极差和标准偏差(约35)都较DNSC 大。

1.3 膜厚的选择当曝光量一定时,条宽大小和光刻胶膜厚呈周期性的波动状态,即我们常说的SWING CURVE ,如下图所示:在确定光刻胶的膜厚时,我们一般选择SWING CURVE 中波谷所对应的膜厚,以使条宽随膜厚的变化值为最小(不选波峰的原因是为了避免因膜厚的变化而出现欠曝光的现象)。

在考虑膜厚时,还必须考虑该膜厚的抗腐蚀效果,右图是MIR701用于HOT M1( AL + 350A TIN 结构)时,胶厚(18000A )较少而使腐蚀后台阶上AL 上胶呈三角形,此时抗腐蚀处于临界状态,易出现AL 过腐蚀,引起高台阶处断AL 。

为避免此问题,我们将膜厚顺延了一个周期采用19000A 膜厚。

1.4 前烘(SOFT BAKE )曝光前烘也称为软烘(SB:SOFT BAKE ),是使光刻胶中的溶剂挥发,从而使胶层成为固态的薄膜,并使光刻胶与圆片表面粘附力增强的工序。

光刻胶中溶剂的含量会影响曝光的精度和显影的选择比。

SB 的关键是控制温度和时间。

温度太低,胶中溶剂挥发时间加长,影响产出;温度过高,胶表层溶剂挥发比内部快,会使胶表面粗糙。

进行SB 的方式主要有三种:1)利用热空气对流;2)利用红外线辐射;及3)利用热板的传导。

热传导方式是将圆片放在热板上(一般采用接近式,圆片离热板约2cm ),光刻胶被来自热板的能量加温,因此,胶内部获得的能量比表面高,促使内部溶剂往表面移动而离开光刻胶。

这种方法可避免前述表面溶剂挥发太快所导致的问题,且设计简单,所以在生产中MIR701 thick version swing curve0.580.5850.590.5950.60.6050.610.615183291820018157180801801917940178661778517712176551760617496173881732417251Thickness(A)C D (u m )图一、、MIR701(厚型)的SWING CURVE应用广泛。

SB常用工艺温度为90℃-120℃之间,时间约60s。

SB之后,内部溶剂含量约5%-20%,胶厚约减少10%-20%.第二节显影工艺简单地讲,显影就是去处已曝光光刻胶的工艺过程。

为了避免光刻胶因其他可能的副反应而改变其化学结构,曝光后应尽快进行显影。

显影的主要步骤如下:1、曝光后烘(PEB:POST EXPOSURE BAKE)PEB即曝光后烘,可以有效降低驻波效应的影响。

曝光时,会产生一种驻波现象(STANDING WAVE)。

由于入射光与反射光产生干涉,使沿胶厚方向的光强形成波峰和波谷,从而产生驻波。

左图:无PEB 右图:PEB之后驻波效应会影响对光刻的分辩率和CD控制。

降低或消除驻波效应常采用的几种方法为:⑴PEB,如上两图所示。

⑵用带染色剂(dye)的光刻胶。

⑶采用多层光刻胶技术。

⑷加抗反射层:用有机(TARC和BARC)或无机材料(SION)PEB温度一般在110到120度,时间在1到2分钟。

PEB温度一般比软烘高15-20度。

2、冷却PEB之后,WAFER须冷却,使WAFER的温度同显影液温度一致(23℃)。

常用工艺条件为23℃/45s。

3、显影WAFER进冷却后,进入显影腔体,经过温度为23℃的显影液处理约60S 左右,将已曝过光的那部分光刻胶显现出来。

严格地说,曝过光和未曝过光的光刻胶在显影液中都不同程度地被溶解。

为了得到好的显影图象,希望溶解速率差越大越好,即所谓的反差越大越好。

显影的方法主要有三种:浸润显影(IMMESESEION)、喷雾显影(SPRAY)和静态显影(PUDDLE)。

我们目前用PUDDLE的方式。

影响显影的因素主要有:显影液的成分、温度;环境温度和湿度;显影液量;显影方式和显影程序。

4、坚膜坚膜又称硬烘(HB HARDBAKE)。

光刻胶显影后留下的图形,是作为后步工序对WAFER进行加工的保护膜。

因此,要求光刻胶和WAFER粘附牢固,并且保持没有形变。

光刻胶在显影后,必须再经过一次烘烤,进一步将胶内残余的溶剂蒸发,使其硬化,即坚膜。

通常坚膜温度比SB温度要高,所以也将此工序称做硬烘。

HB温度过高,光刻胶内溶剂含量越少。

但另一方面,最后去胶时会比较困难。

所以必须控制HB的温度,一般HB的温度控制在100-130℃之间。

我们目前采用112℃/60S。

HB的方式同SB一样有三种,目前我们采用接近式。