回转窑专用布袋除尘器

回转窑窑尾烟气SDS干法脱硫除尘的优化分析

第46卷第3期回转窑窑尾烟气SDS干法脱硫除尘的优化分析周英贵(江苏世清环保科技有限公司,南京210012)摘要:镁钙砂煅烧用回转窑窑尾排烟温度在180~220益之间,烟气中含有二氧化硫和粉尘等污染物。

针对回转窑窑尾烟气对环境造成污染问题,配置了高效碳酸氢钠干粉喷射SDS干法脫硫除尘系统。

本文阐述了SDS脫硫技术原理、流程和影响因素分析,并在实际项目中探究了镁钙砂回转窑烟气中二氧化硫和粉尘的去除效果。

结果表明,在实际运行中采用SDS干法脫硫+布袋除尘工艺处理后,烟气能够达到超低排放要求,即二氧化硫排放浓度臆35mg/m3,粉尘排放浓度臆10mg/m3遥该项目投运后所产生的脫硫畐庐物可综合回收利用作为水泥添加剂辅料。

该技术已成功推广应用到其他回转窑、焦炉和水泥窑烟气脫硫项目中,并取得了较好的应用效果。

关键词:回转窑;SDS干法脫硫;布袋除尘;超低排放中图分类号:TQ175.653.6文献标识码:A文章编号:1673-7792(2021)03-0005-05Optimization analysis of SDS dry desulfurization and dedustingof flue gas from rotary kiln tailZhou Yinggui(Jiangsu Slean Environmental ProtectionTechnology Co.,Ltd.,Nanjing210012,China)Abstract:The temperature of flue gas from the rotary kiln is about180益to220益,and the flue gas contains pollutants such as sulfur dioxide and dust.In view of the environmental pollution caused by the flue gas from the kiln tail,an efficient sodium bicarbonate dry powder spray SDS dry desulfurization and dust removal system is equipped.This paper describes the principle,process and influencing factors of SDS desulfurization technology,and explores the removal effect of SO and dust from flue gas of calcium magnesiun sand rotary kiln in a project.The results show that the flue gas can meet the requirements of ultra-low emission,that is,the emission concentration of sulfur dioxide belows35m財m3,the emission concentration of dust belows10mg/m3.After the project is put into operation,the main component of desulfurization by-product can be recycled as cement additive.The technology has been successfully applied to other flue gas desulfurization projects of rotary kiln,coke oven and cement kiln,and achieved good application results.Key words:Rotary kiln;SDS dry desulfurization;Bag filter;Ultra-low emission1前言随着国家对大气污染的环保排放要求越来越严格,烟气治理污染物排放力度也不断加大,钢铁冶金行业的烟气治理越来越受到重视。

回转窑除尘脱硫方案

回转窑除尘脱硫方案回转窑是一种常用的水泥生产设备,其生产过程中会产生大量的粉尘和废气,其中包含很高的二氧化硫含量。

为了减少环境污染,回转窑需要配备除尘和脱硫设备。

下面是一种针对回转窑的除尘脱硫方案。

一、除尘方案1.利用静电除尘器:将回转窑产生的烟气通过静电除尘器进行除尘。

静电除尘器是一种高效的除尘设备,通过电场作用使粉尘颗粒带电并沉降到集尘板上。

这种方式适用于颗粒直径在0.1-100微米的细颗粒。

2.安装布袋除尘器:静电除尘器可以有效去除微细颗粒,但对于较大颗粒的除尘效果较差。

因此,可以再设置布袋除尘器进行更彻底的除尘。

布袋除尘器利用滤袋的孔隙大小和过滤速度将烟气中的粉尘截留在滤袋上,清洁的气体经过滤袋排出。

3.设置湿式电除尘器:湿式电除尘器是一种利用水雾将颗粒截留的除尘设备。

将回转窑的烟气通过湿式电除尘器,烟气中的颗粒会被水雾截留下来,从而达到除尘的效果。

二、脱硫方案1.使用石灰石脱硫:石灰石脱硫是一种常用的脱硫方法。

将石灰石喷入烟气中,石灰石与二氧化硫发生反应生成石膏,从而达到脱硫的效果。

这种方法具有成本低、效果好的优点。

2.采用湿法脱硫:湿法脱硫是一种高效的脱硫方法。

通过喷洒液体吸收剂(如石灰浆或海藻酸钠溶液)使二氧化硫被吸收,并与吸收剂反应生成固体废物。

这种方法脱硫效果好,但操作和维护成本较高。

以上是一种针对回转窑的除尘脱硫方案。

根据实际情况,可以根据生产工艺和环境要求进行调整和优化。

同时,还需要及时监测和维护除尘脱硫设备,确保其正常运行和高效除尘脱硫。

回转窑除尘脱硫方案

回转窑除尘脱硫方案回转窑是一种常用于水泥生产的设备,但其生产过程中会产生大量的粉尘和二氧化硫等污染物,严重影响环境。

因此,针对回转窑的除尘脱硫是必不可少的措施。

下面将为您介绍一种回转窑除尘脱硫方案。

一、除尘系统回转窑生产过程中,通过喂煤管向窑内加入煤粉来供能,同时产生大量煤粉燃烧过程中产生的粉尘。

为了控制粉尘排放,可以采用布袋除尘器来对烟气进行处理。

布袋除尘器具有体积小、除尘效率高、运行成本低等特点,是一种常用的除尘设备。

在回转窑的布袋除尘器中,烟气由入口进入过滤室,经过滤袋过滤后,干净的烟气由出口排放,袋内的粉尘则通过斜板和螺旋输送机进行回收和处理。

二、脱硫系统回转窑的燃烧过程中会产生大量的二氧化硫等有害物质,对环境造成严重污染。

为了降低二氧化硫的排放浓度,可以采用湿法烟气脱硫法来进行处理。

湿法烟气脱硫法是将烟气与还原剂充分接触反应,通过反应与吸收的方式去除烟气中的二氧化硫。

在回转窑的湿法烟气脱硫系统中,一般采用石膏石膏浆液作为还原剂,烟气经过喷淋装置与石膏浆液接触,发生反应生成石膏,并通过过滤和脱水等步骤回收石膏。

处理后的烟气中的二氧化硫浓度得到有效降低。

三、综合利用除尘和脱硫过程中产生的废水、固体废物等需要进行处理和综合利用。

例如,湿法除尘过程中产生的废水可以进行沉淀和澄清后,用于冲洗系统和循环利用。

而脱硫过程中产生的石膏可以作为水泥生产过程中的掺合材料使用,达到资源的综合利用。

综上所述,回转窑除尘脱硫方案主要包括布袋除尘器和湿法烟气脱硫系统。

通过这些装置,可以有效地控制回转窑生产过程中产生的粉尘和二氧化硫等污染物的排放,达到环境保护的目的。

同时,对除尘和脱硫过程中产生的废水和固体废物进行处理和综合利用,可以实现资源的循环利用,进一步减少对环境的负面影响。

回转窑烟气焚烧工艺说明

回转窑焚烧装置烟气处理工艺说明回转窑焚烧装置产生的烟气采用“SNCR脱硝+急冷塔+干法脱酸+布袋除尘器+湿式脱酸洗涤+湿电除雾+二次活性炭吸附”工艺。

经处理后废气排饭可满足《危险废物焚烧污染控制标准》、《恶臭污染物排放标准》、《大气污染物综合排放标准》中表2的二级标准限值要求。

1、SNCR脱硝尿素颗粒加入除盐水制备成浓度为50%的尿素浓溶液,浓溶液由尿素输送泵送入管道混合器内,继续加水制成浓度为10%的尿素稀释溶液。

SNCR尿素喷射装置设置在余热锅炉炉内850℃~1050℃的温度段,尿素稀释溶液与烟气中的NOx反应,生成氮气和水,从而将NOx 浓度降至达标排放要求。

2、烟气急冷从余热锅炉出来的高温蒸汽从急冷塔顶部的布气装置均匀进入急冷塔,被顶部装有压缩空气雾化的水雾混合,使高温烟气急速从550℃降至200℃以下,避开二噁英的再合成温度段。

急冷塔除了烟气降温外还有部分除尘效果,一部分沉降的飞灰从塔底排出。

3、干法装置在急冷塔后,通过刚性给料机、罗茨风机将消石灰和活性炭喷入干法装置。

喷入的消石灰Ca(OH)2和烟气中的SO2、SO3、HCl、HF 等酸性气体反应,从而脱除烟气中的酸性气体。

而喷入的活性炭因其具有较高的比表面积和较好的吸附能力,能有效净化烟气中的重金属污染物。

4、布袋除尘布袋除尘器由套上耐高温的PTFE+PTFE覆膜套的钢笼组成。

对经过干法处理后烟气中的飞灰及部分未反应的石灰、活性炭进行过滤,另外,还有吸附于滤袋表面尚未反应的石灰和活性炭继续与烟气中的有害气体反应,进一步净化烟气。

布袋除尘器配套脉冲式压缩空气,从滤袋背面吹扫,从而确保有效过滤面积。

掉落的飞灰经螺旋出渣机输送至飞灰仓,人工打包外运。

5、湿法脱酸除湿烟气从脱酸塔顶部进入,通过塔顶的碱液布水系统洗涤后,烟气中大量酸性气体都会被去除,同时并将原烟气从160℃降至70℃左右。

除湿塔设置在脱酸塔之后,再次洗涤烟气。

6、湿电除雾湿式电除尘器和与干式电除尘器的收尘原理相同,都是靠高压电晕放电使得粉尘荷电,荷电后的粉尘在电场力的作用下到达集尘板/管。

窑尾除尘器布袋技术要求

窑尾除尘器滤袋技术要求

一、窑尾除尘的工况条件:使用温度220℃,瞬间温度可达260℃,废气粉尘浓度约50-80g/m3,过滤风速0.98m/min。

二、根据以上工况条件,选用适合工况要求的滤袋。

规格:φ135×7000mm(袋笼∮125×6980)。

材质:氟美斯(参考)。

处理方式:烧毛、压光。

温度200℃-300℃。

透气度10-25 m3/ m2/min。

经向、纬向强度≥1800N/5×20cm。

滤袋密度800g/ m2。

三、滤袋制造要求:

1、袋头里面应增加高温布,缝制成凸凹糟,防止布袋掉进箱体。

2、布袋应在上部相应增加600mm无碱玻纤衬布,防止喷吹力度增强,影响袋壁纤维层吹破;布袋底部增加100mm无碱玻纤衬布,底部增加双层。

3、滤袋与安装花板处必须密封良好,任何被滤的粉尘不允许通过滤袋与花板孔的密封配合处漏尘。

4、脉冲阀压力使用0.4-0.5MPa。

5、布袋骨架表面光滑,买受方除尘箱体花板尺寸:孔径为φ135,板厚10mm,布袋规格应保证正常使用要求。

四、售后服务:

买受方安装调试时,根据需要,出卖方及时派员到现场给予技术指导,出现问题及时解决,在质保期内,买受方发现出卖方制造质量有问题,通知出卖方后,出卖方在48小时内给予协商解决。

山西汾西矿业集团公司水泥厂。

回转窑-矿热炉(RKEF)冶炼镍铁工艺的烟气处理技术探讨

回转窑-矿热炉(RKEF)冶炼镍铁工艺的烟气处理技术探讨矿热炉(RKEF)是目前常用的冶炼镍铁的工艺之一,该工艺在生产过程中会产生大量的烟气。

这些烟气中含有二氧化硫、氮氧化物、悬浮颗粒物等有害物质,对环境造成严重的污染。

对RKEF工艺中产生的烟气进行有效处理,减少对环境的影响就显得尤为重要。

回转窑-矿热炉(RKEF)冶炼镍铁的工艺中,烟气处理技术是一个复杂的系统工程,需要综合考虑烟气的成分特点、处理设备的选择与布局、操作参数的控制等因素。

本文将探讨回转窑-矿热炉(RKEF)冶炼镍铁工艺中的烟气处理技术,并针对烟气中的主要有害物质进行详细分析和讨论,提出相应的处理方案。

一、烟气成分分析1.二氧化硫(SO2)3.悬浮颗粒物矿热炉在高温下产生的烟气中还会包含大量的悬浮颗粒物,这些颗粒物对环境造成的污染也非常严重。

对这些颗粒物进行有效的处理同样十分重要。

二、烟气处理技术探讨针对RKEF工艺中产生的二氧化硫,常用的处理技术主要包括石灰石法、吸收液法、氧化法等。

石灰石法是将烟气中的二氧化硫与石灰石进行反应,生成硫酸钙,从而实现二氧化硫的去除。

吸收液法是将烟气通过吸收液中,利用化学吸收作用将二氧化硫去除。

氧化法是将二氧化硫氧化成二氧化硫三氧化硫,再通过催化剂将其还原成二氧化硫,从而去除。

2.氮氧化物(NOx)的处理技术对于RKEF工艺中产生的氮氧化物,常用的处理技术包括选择性催化还原(SCR)技术、非选择性催化还原(SNCR)技术、低氮燃烧技术等。

SCR技术是将氨气注入烟气中,利用催化剂将氮氧化物还原成氮气和水。

SNCR技术是直接在烟气中喷射氨水,通过非选择性催化还原将氮氧化物还原。

低氮燃烧技术则是通过调整燃烧工艺和燃料配比,降低燃烧温度和燃烧氧量,从而减少氮氧化物的生成。

针对RKEF工艺中产生的悬浮颗粒物,常用的处理技术包括电除尘器、布袋除尘器、湿式除尘器等。

电除尘器是利用高压电场对烟气中的颗粒物进行除尘,是一种高效的除尘技术。

φ4.3X66m水泥回转窑窑头除尘系统改造方案

φ4.3X66m水泥回转窑窑头除尘系统改造方案一、概述现有φ4.3X66m旋窑一座,设计产能3500吨/日,其窑头废气进入一台145m2/4卧式静电除尘器净化。

随着日益加强的环保排放指标,145m2/4卧式静电除尘器已很难满足当前的排放指标。

目前的状况是旋窑废气粉尘排放浓度远远大于国家标准,不仅浪费了大量有用物料,还严重污染了周边环境。

在国家对环保要求日益严格的今天,该旋窑窑头除尘系统已不能适应当前形势,因此,必须对其进行彻底改造,从而达到排放达标的目的。

二、原电除尘器、风机参数及电收尘使用情况1.原有电除尘器参数除尘器有效断面积:145 m2处理风量:45万m3/h入口含尘浓度:<50g/ Nm3工作温度:200~250℃ max: 400℃收尘阻力:200Pa壳体承受负压:-2000 Pa2.风机参数:流量:45万m3/h全压:2500 Pa主轴转速:750r/min3.提高水泥企业电收尘器的收尘效率1)、调节合适的粉尘比电阻粉尘的比电阻(调整增湿塔)调节合适的粉尘比电阻粉尘的比电阻是影响电收尘器收尘效率的一个很重要的因素,电收尘器对粉尘的比电阻有严格的要求。

当比电阻在105-1011Ω·cm时,收尘效果最好。

当比电阻低于104Ω·cm时(低阻型),粉尘导电良好,荷电粒子与集尘极接触时立即放出电荷,同时获得与集尘极相同的电荷,受到集尘极排斥而又脱离尘极,返回到气流中,形成粉尘的二次飞扬,此时,粉尘难以捕集,静电收尘器效率下降,甚至难以工作。

当粉尘比电阻在1011Ω·cm以上时(高阻型),沉淀在集尘极上的粉尘粒放电过程进行很慢,因此在粉尘层间形成很大的电压梯度,以致发生局部放电,出现反电晕现象,在集尘极和物料层中形成大量阳离子,中和了迎面而来的阴离子,使电能消耗增加,净化操作恶化,甚至无法操作。

当粉尘的比电阻不在合适的范围内时,应进行调节。

粉尘的比电阻与温度、湿度和粉尘粒子的成分等因素有关,因此,可采用调节含尘气体的温度和湿度的方法将比电阻调节至要求的范围内(检查增湿塔效果)。

脉冲布袋除尘器在石灰回转窑中的应用

=

等

例3 求级数 厶 的和

这 是伯 努里几经 努力未果 而公开征 解的 问题 , 而欧拉巧妙 使用类 比解决 了 它。 考虑 只含 偶次 的次 代数 方程

b o 一

+ 4 一 …+ ( 一 1 ) 6

=O ( b o ≠0 )

( 2 . 2 )

摸拟法是通过对原型的模拟来间接研究原型的性质和规律的方法。 在解数 学题的过程中, 运用模拟方法 , 就是根据原题的假设条件, 构造一个与之相似的 问题来进行考察 , 这个新问题就称之为原问题的模型, 通过解决这个模型来解 决原题 或 发现解 题方 法 。 例 4 试证 : 若 在有 6 人参 加的 集会 中 , 每两个 人之 间原 先互 相认 识或 不认 识, 则至少有3 人原先就互相认识或互相不认识。 这道 题的本质 属性 是有6 人与会 , 每两个 人之 间原先互相认 识 或不认识 。 根 据本质属性可以构造与之相似的模型。 以点代入, 用实线和虚线连接每两点, 分 别表示每 两人 之间原先认 识和 不认识 , 于是就 可 以构造一个 图 , 在 平面上有 6 个 点( 设每三点不在同一直线上) , 每两点任意用实线或虚线连接成一个图形 , 如

工 业 技 术

C hi na s c i e n c e a n d T e c h n o l o g y R e vi e w

●l

脉 冲 布 袋 除 尘 器 在 石 灰 回转 窑 中 的 应 用

张仲 起 刘雪 东 刘大 全

( 唐钢不锈钢有限公司 0 6 3 0 0 0 ) [ 摘 要] 本文对脉冲布袋除尘器在石灰回转窑窑尾使用的总结了解, 并对除尘器在实际生产 中常见的故障及原 因进行分析研究。 [ 关键 词] 脉冲 布袋 除尘 器 , 石 灰回 转窑 t 应 用 中图 分类号 : X7 0 1 文 献标识 码 : A 文 章编号 : 1 0 0 9 — 9 1 4 X ( 2 0 1 3 ) 3 8 — 0 0 8 1 — 0 1

120袋布袋除尘器技术参数

120袋布袋除尘器技术参数1.引言120袋布袋除尘器是一种常用的工业除尘设备,用于处理工业生产过程中产生的粉尘、烟尘等污染物。

本文将介绍120袋布袋除尘器的技术参数,从而帮助用户更好地了解和选择适合自己需求的设备。

2.设备概述120袋布袋除尘器是一种中型除尘器,它采用一组120袋滤袋作为过滤元件,通过布袋的过滤作用将空气中的污染物粉尘进行有效分离,从而达到净化空气的目的。

该设备适用于粉尘浓度较高、颗粒较细的场合,如水泥厂、石化厂等工业领域。

3.技术参数3.1净化效率-颗粒物净化效率:99.99%-气体净化效率:99.9%3.2处理风量-最大处理风量:120,000m3/h-设计处理风量:100,000m3/h3.3过滤面积-单位袋面积:20m2-总过滤面积:2,400m23.4风阻-运行风阻:1500-2000P a-出料风阻:<2000Pa3.5压缩空气消耗-压缩空气消耗:0.5-0.7M Pa3.6设备尺寸-设备总高度:10,000mm-设备总宽度:5,000m m-设备总长度:10,000mm4.主要特点-使用120袋滤袋,过滤效果好,净化效率高。

-处理风量大,适用于高浓度、细颗粒的污染物。

-设备结构紧凑,占地面积小。

-运行风阻低,节能效果好。

-使用压缩空气进行清灰,清灰效果彻底。

5.使用注意事项-定期对滤袋进行清洗和维护,保持良好的工作状态。

-严禁在过程中随意拆卸和改变设备结构,以免影响除尘效果和设备寿命。

-根据具体情况定期更换滤袋,保证除尘器的正常运行。

-严格遵守操作规程,确保操作人员的安全。

6.总结通过对120袋布袋除尘器的技术参数的介绍,我们了解到该设备具有高效的除尘效果、大处理风量、紧凑的结构和低运行风阻等特点。

用户在选购和使用过程中,应根据自身需求和实际情况进行综合考虑,以选择最合适的设备,并严格按照操作规程进行操作,从而保证设备的正常运行和长久使用。

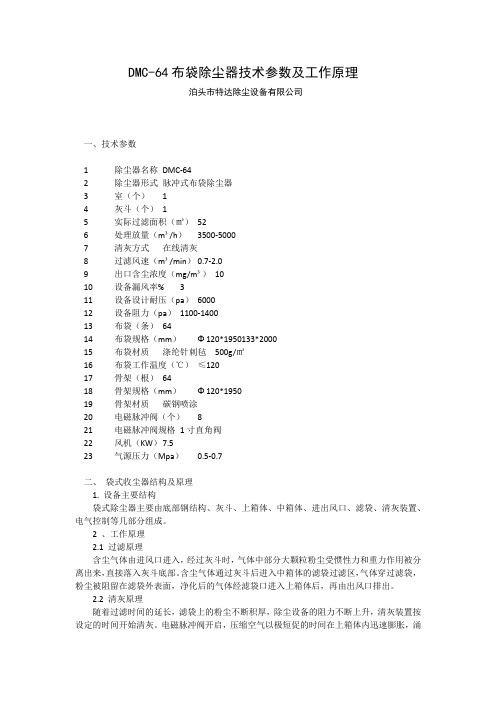

DMC-64布袋除尘器技术参数及工作原理

DMC-64布袋除尘器技术参数及工作原理泊头市特达除尘设备有限公司一、技术参数1 除尘器名称DMC-642 除尘器形式脉冲式布袋除尘器3 室(个) 14 灰斗(个)15 实际过滤面积(㎡)526 处理放量(m³/h)3500-50007 清灰方式在线清灰8 过滤风速(m³/min) 0.7-2.09 出口含尘浓度(mg/m³)1010 设备漏风率% 311 设备设计耐压(pa)600012 设备阻力(pa)1100-140013 布袋(条)6414 布袋规格(mm)Φ120*1950133*200015 布袋材质涤纶针刺毡500g/㎡16 布袋工作温度(℃)≤12017 骨架(根)6418 骨架规格(mm)Φ120*195019 骨架材质碳钢喷涂20 电磁脉冲阀(个)821 电磁脉冲阀规格1寸直角阀22 风机(KW)7.523 气源压力(Mpa)0.5-0.7二、袋式收尘器结构及原理1. 设备主要结构袋式除尘器主要由底部钢结构、灰斗、上箱体、中箱体、进出风口、滤袋、清灰装置、电气控制等几部分组成。

2 、工作原理2.1 过滤原理含尘气体由进风口进入,经过灰斗时,气体中部分大颗粒粉尘受惯性力和重力作用被分离出来,直接落入灰斗底部。

含尘气体通过灰斗后进入中箱体的滤袋过滤区,气体穿过滤袋,粉尘被阻留在滤袋外表面,净化后的气体经滤袋口进入上箱体后,再由出风口排出。

2.2 清灰原理随着过滤时间的延长,滤袋上的粉尘不断积厚,除尘设备的阻力不断上升,清灰装置按设定的时间开始清灰。

电磁脉冲阀开启,压缩空气以极短促的时间在上箱体内迅速膨胀,涌入滤袋,使滤袋膨胀变形产生振动,并在逆向气流冲刷的作用下,随着在滤袋外表面上的粉尘被剥离落入灰斗中。

清灰完毕后,电磁脉冲阀关闭,清灰各室依次进行。

2.3粉尘收集经过滤和清灰工作被截留下来的粉尘落入灰斗,再由灰斗经过卸料器落灰管卸料至集灰仓集中排出。

石灰窑(回转窑和竖窑)烟气除尘脱硫脱硝技术介绍

2)第二步:在布袋除尘器中完成:

烟气进入布袋除尘器,除尘器中布袋表面的滤饼部分是由反应产物,未反 应 的 吸 附 剂 、 反 应 物 以 及 飞 灰 组 成 。 当 经 过 滤 饼 时 , 余 下 的 SO2 、 重 金 属 、 PCDD/F等继续发生反应,完成第二步脱硫。

2.SDS干法脱硫工艺简介--工艺系统

2)小苏打喷射系统 从磨机出来的细小苏打(d90<20um)经磨机配套风机送至SDS

脱硫反应器入口的烟道处,送料主管在进入烟道前分成管径相同的 若干根分配支管(投料均布器),通过分配支管将研磨后的细小苏 打均匀地喷射到SDS脱硫反应器的入口烟道内。分配支管在烟道内的 喷射方向与烟气方向相同,烟气流速与主烟道流速大致相同。

2.SDS干法脱硫工艺简介--工艺系统

3)SDS脱硫反应系统

该系统的核心装置是脱硫反应 器,材质为Q235。

脱硫反应器可设成套筒式结构 (图1),也可设计成U型结构(图 2)。为了保证脱硫效果和降低运行 阻力,脱硫反应器的设计依据CFD 流场模拟进行,并保证烟气在其内 的停留时间大于2S,阻力均控制在 300Pa以内。

1)小苏打储存、研磨及供给系 统

主要设备包括电动葫芦、开 袋器、小苏打筒仓、螺旋给料 机、磨机、磨机配套风机、管 路、阀门/仪表及管路配件等。

此系统上料导轨共用1套, 开袋器、筒仓及螺旋给料机、 磨料及配套风机采用1用1备。

2.SDS干法脱硫工艺简介--工艺系统

袋装脱硫剂小苏打(NaHCO3,d50<200um)由电动葫芦送至 筒仓顶部,借助筒仓上方的开袋器将粗颗粒小苏打倒入筒仓内。筒 仓内的粗颗粒小苏打通过筒仓底部的螺旋给料机定量的将粗颗粒小 苏打送至小苏打磨机;通过磨机的研磨,粗颗粒小苏打被研磨成细 粒度小苏打(d90<20um);最后经磨机配套风机送至SDS脱硫反应 器入口的烟道处。

回转窑窑尾袋除尘器采用不同滤料和清灰方式的初步分析

l 采用玻纤覆膜滤 料的初步 计算分 析

以山西晋 牌水泥集 团有 限公 司 及 文献 [ 2~4 】

注: 此处 原 文 献 为标 况 风 量 者 认 为 厦 为工 风 量 。 作

改造 后 近 2年 的运 行 中 ,袋除 尘器 进 出 口压差 在 窑磨 同时 运行情况 下 为 9 0~1 7 P , 窑单独 运 8 Sa在 0 行情 况下 为 l 7 8~1 7 P ,即使在 窑满 负荷运行 及 0 6a 1 废气 量 高达 4 5 5 m / 情况 下 , 5 3 3 h 6 也未 超过 1 7 P , 6a 1 标 况 下 出 口排放 浓 度 5 m / ,滤袋 平均 使 用 寿 2 8 g m3 命 为 3年 , 际可 达 4年 实

改 造 前

4 3 0 2 00

改 造后

>4 3 0 2 0 0

滤 袋 尺 寸 /Ⅲn T 滤袋数量/ 条

脒尘器过德风室/ 室

中30x9 0 0 3 0 22 8 0

l 6

中3 0x9 0 0 3 0 90 6

1 6

过 滤风建/ (

m/ i J a r n

运 行 0 3 .6

清 囊 O 3 9

运 行 0 8 .4

清蔽 0

.

9

标 况粉 尘 ^ 口浓 度 /f/3) g1 l

烟 气温 度 / t

≤8 0

< 5 20

≤8 0

< 5 20

标 况 排放 指 标 要 求 { , g 埘 工 作 阻力 / n P 滤 袋 寿命 期 / 1 )

表 1 。

表 1 改造前后主要技术经济性能 比较

指 标

烟 气净 化 的 址 理 风 量 /l3 h ‘ 1/ ) 1 ’

布袋除尘器的工艺流程

布袋除尘器的工艺流程布袋除尘器是一种常见的大型除尘设备,被广泛应用于工业领域,用于过滤和清除工业生产过程中产生的粉尘和颗粒物。

其工艺流程包括以下几个主要步骤:1. 原料准备:布袋除尘器的主要原料是专用的除尘布袋和除尘骨架。

除尘布袋一般采用高温耐腐蚀的合成纤维材料,如聚酯、聚醚等。

而除尘骨架则通常采用镀锌钢或不锈钢制作。

2. 设计和制造除尘器主体:根据工艺参数和排放要求,设计和制造除尘器的主体。

主要包括进气口、排气口、布袋室、清灰系统等部分。

除尘器主体一般采用钢板焊接,焊接接缝需做好密封处理,以确保除尘效果。

3. 装配布袋和骨架:将预制好的除尘布袋分别套在除尘骨架上,并用夹子或缝合固定,确保布袋的密封性和稳定性。

同时,布袋与骨架间需保持适当的间距,以确保气流的正常通过和布袋的充分展开。

4. 安装和调试:安装除尘器主体和相应的风机和管道系统,根据工艺要求连接好进气口、排气口和清灰系统,确保气流走向正确、与布袋的接触良好,并保证排气口的密封性。

然后进行系统的调试,检查各部分是否正常运行,如风机转速、气流阻力、清灰力等参数。

5. 试运行和调整:首次启动除尘器进行试运行,根据实际情况对除尘器的各个参数进行调整,以达到最佳除尘效果。

调整的内容包括布袋的张力、清灰周期、清灰方式等。

还需对排放的粉尘含量和颗粒物大小进行监测和分析,确保其符合排放标准。

6. 维护和保养:定期对除尘器进行维护和保养,包括更换布袋、清理和修复骨架等。

定期清灰和维护除尘器的各个部件,保持其正常运行和长期高效除尘的能力。

7. 布袋的处理和回收:当布袋寿命到期或失效时,需要对其进行处理和回收。

不同类型的布袋可能采用不同的处理方式,如物理清洗、化学处理或热解处理等。

综上所述,布袋除尘器的工艺流程包括原料准备、主体设计和制造、布袋和骨架的装配、系统的安装和调试、试运行和调整、维护和保养,以及布袋的处理和回收等多个步骤。

这些步骤的顺序和细节可能根据具体设备的类型和规格有所不同,但整体上都是为了确保除尘器的正常运行和高效除尘效果。

布袋除尘风机工作原理

布袋除尘风机工作原理

布袋除尘风机是一种常用的除尘设备,其工作原理是通过空气流动和过滤作用实现颗粒物的分离和捕集。

布袋除尘风机由进风口、滤袋、喷吹系统和排风口等组成。

工作时,污染气体从进风口进入布袋除尘风机。

进入风机后,经过引导装置使气流均匀分布,然后通过喷吹系统的作用,清洁空气通过滤袋从外部向内部穿过,颗粒物则被滤袋捕集。

捕集的颗粒物逐渐积聚在滤袋表面形成灰层,并阻挡气体通过。

当灰层逐渐增厚时,风机产生的负压作用会提高,此时需要进行除灰操作。

喷吹系统会释放出压缩空气,通过强有力的气流作用,使滤袋膨胀,从而震落灰层,将颗粒物排出。

然后,清洁空气再次穿过滤袋被排出布袋除尘风机。

通过上述的工作原理,布袋除尘风机可以高效地捕集颗粒物,并保持较低的排放浓度,从而实现对污染气体的净化处理。

同时,布袋除尘风机具有结构简单、操作稳定、排放浓度可调节等优点,因此被广泛应用于工业生产和环境保护领域。

窑尾大布袋压差高原因分析及优化改造措施

我司使用的窑尾大布袋收尘器为脉冲袋式除尘器,型号LCMG530-2×14,设备参数见下表:一、工作原理:LCMG耐高温脉冲除尘器采用分室,中间风道进气结构,含尘烟气由中间进风口进入风道,由气流分配机构将气流分配给各过滤室,进风视图见图一。

含尘气体在进入过滤室时,由挡板折挡使较大的尘粒由于惯性和重力作用直接落入灰斗中,其他尘粒随气流上升进入各过滤室滤袋,经过滤袋过滤后,尘粒被阻流在滤袋外侧,净化后的气体由滤袋内部进入净气室箱体,再通过提升阀,出风口排入大气。

灰斗中的粉尘经两台拉链机输送至集合拉链机,再送至生料库。

二、压差高原因:LCMG530-2×14脉喷型收尘器总共28室,中间通道往两排各14个进入风室进风,从图一视图可看出各收尘室进风口分别都装有一台翻板阀,阀板呈鼓型。

在阀板下方直接安装一个90°弯头,进入清灰室灰斗段有1.5米长水平段,因此两方面原因造成收尘器整体阻力上升。

1、收尘器中间风道在进入翻板阀时截面收缩大,加上翻版阀阀板摘挡一部分进风截面,同时在生产运行中阀板还会存在积料问题,导致进风口缩小。

2、90°弯头风管加上呈水平方向进风,水平段长1.5米,生产中含尘气流在经过翻板阀时存在物料撞击到阀板上减速。

加上90°弯头形成进风死角,物料在水平段堆积,导致弯头处进风管道截面接近一半以上不能通风,造成通风截面严重缩小,风速增加导压损大。

28个清灰室进风管道都存在同样问题,最终导致袋收尘器整体阻力大,进出口压差高问题,全部滤袋更换为新滤袋情况下压差最低在1160Pa,从而增加窑尾排风机运行阻力。

三、解决方法:将原进风管翻板阀、弯头及水平风管全部拆除,增大锥斗进风口径,并将原进风锥扩大,同时将进风管角度由原0°增加到34°,保证通风截面不变,以此达到避免物料堆积、增大通风截面使进风更佳顺畅,最终达到降低阻力目的,改造后进风管道见图二。

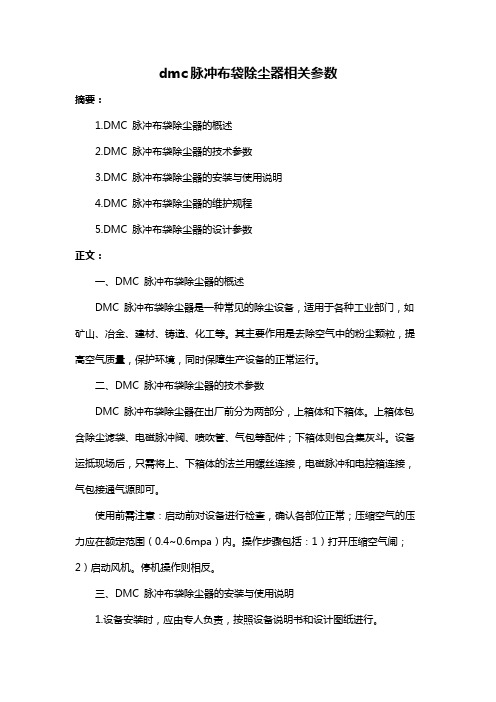

dmc脉冲布袋除尘器相关参数

dmc脉冲布袋除尘器相关参数摘要:1.DMC 脉冲布袋除尘器的概述2.DMC 脉冲布袋除尘器的技术参数3.DMC 脉冲布袋除尘器的安装与使用说明4.DMC 脉冲布袋除尘器的维护规程5.DMC 脉冲布袋除尘器的设计参数正文:一、DMC 脉冲布袋除尘器的概述DMC 脉冲布袋除尘器是一种常见的除尘设备,适用于各种工业部门,如矿山、冶金、建材、铸造、化工等。

其主要作用是去除空气中的粉尘颗粒,提高空气质量,保护环境,同时保障生产设备的正常运行。

二、DMC 脉冲布袋除尘器的技术参数DMC 脉冲布袋除尘器在出厂前分为两部分,上箱体和下箱体。

上箱体包含除尘滤袋、电磁脉冲阀、喷吹管、气包等配件;下箱体则包含集灰斗。

设备运抵现场后,只需将上、下箱体的法兰用螺丝连接,电磁脉冲和电控箱连接,气包接通气源即可。

使用前需注意:启动前对设备进行检查,确认各部位正常;压缩空气的压力应在额定范围(0.4~0.6mpa)内。

操作步骤包括:1)打开压缩空气闸;2)启动风机。

停机操作则相反。

三、DMC 脉冲布袋除尘器的安装与使用说明1.设备安装时,应由专人负责,按照设备说明书和设计图纸进行。

2.安装过程中,应注意设备的位置、高度、倾斜度等,确保符合设计要求。

3.设备运行前,应进行全面检查,包括各部件的连接、紧固、润滑等情况。

4.启动设备时,应先开动风机,再打开压缩空气闸,逐步增加风量,直至达到设计风量。

5.设备运行过程中,应定期检查各部件的工作情况,发现问题及时处理。

四、DMC 脉冲布袋除尘器的维护规程1.除尘设备投入运行后,应有专门管理人员负责,熟悉除尘器的工作原理及技术性能。

2.每班巡回检查,发现问题及时处理。

3.保持设备本体清洁、完好,油漆如有碰损应及时涂刷。

4.定期检查滤袋状况,发现损坏应及时修补或更换。

5.检查系统排风口,若排放口浓度明显增加,应立即停机检查。

五、DMC 脉冲布袋除尘器的设计参数以DMC-460 脉冲布袋除尘器为例,其设计参数如下:1.除尘器室数:162.布袋数量:4603.布袋材质:涤纶针刺毡4.布袋规格:13320005.脉冲阀数量:466.入口粉尘浓度:1000mg/nm37.出口粉尘浓度:30mg/nm38.除尘效率:99.99%9.本体漏风率:2%10.设备阻力:1200-2500pa以上是DMC 脉冲布袋除尘器的相关参数及安装、使用和维护规程。

布袋除尘器的结构组成

布袋除尘器的结构组成

1.进气口和预处理系统:进气口用于吸入含有粉尘的气体,预处理系统则对大颗粒物进行预处理,以防止对布袋产生伤害。

2.布袋:布袋是布袋除尘器的核心部件。

它由聚酯纤维、玻璃纤维或化纤等材料制成,具有较好的抗腐蚀性和耐热性。

布袋根据不同粉尘的特性和温度选择不同材料和规格。

3.支架:支架用于支撑布袋的安装,一般由钢材或合金材料制成,具有较高的强度和耐腐蚀性。

4.系列骨架:系列骨架是布袋的内部支撑结构,通常由金属钢丝或弹簧制成,用于保持布袋的形状和稳定性。

5.清灰系统:清灰系统用于清除布袋上的积尘,保证风阻的稳定。

清灰方式有机械清灰、气流反吹和脉冲喷吹等。

6.出口和风机:出口用于排放净化后的气体,风机则提供负压,使气体经过布袋过滤后排出。

以上是布袋除尘器的主要结构组成。

除此之外,布袋除尘器还可能包括灰斗、脉冲控制装置、电气控制系统等。

布袋除尘器的工作原理是:粉尘气体经过进气口进入除尘器,经过预处理后进入布袋,大部分粉尘被拦截在布袋表面。

净化后的气体通过布袋孔隙进入布袋内部,经过系列骨架的支撑,最终从出口排出。

当布袋上的积尘达到一定程度时,通过清灰系统进行清除,保持布袋的工作效果。

煤磨布袋除尘器原理

另外考虑到由于操作不正常和含尘气体湿度大时出现灰斗结露堵塞,在对收尘器壳体保温的同时也要对收尘器灰斗进行保温。对高寒地区收尘器灰斗下部设计成双层,并可在两层之间加设电加热装置。

5. 控制系统的研制

脉冲喷吹型煤磨防爆袋收尘器控制系统是用于收尘器的喷吹清灰系统的自动控制以及系统参数检测报警。收尘器滤袋的定时喷吹清灰是由定时控制器对电磁脉冲阀定时顺序控制来实现的,定时清灰可确保收尘器的阻力在较低的范围内。为了防止收尘器的内部产生煤粉的自燃和爆炸,通过智能数控仪测量出收尘器入口、出口、灰斗的温度,超温时即可产生报警信号,又可输出控制信号给相应的执行机构,从而保证了收尘器的安全运行。

由此可见:煤磨废气具有一定的温度和湿含量,粉尘颗粒较细,有燃爆危险性。

含尘气体燃烧爆炸必须同时具备以下三个条件:(1)浓度处于爆炸极限范围内(煤粉的爆炸极限根据煤质不同,一般为35~2500 g/m3),(2)氧含量大于13%,(3)引燃的火种。因此预防燃烧爆炸即是采取积极措施有效抑制上述三个条件的产生,也就是说降低系统对爆炸的敏感性能,缩小爆炸的效应。

3. 收尘器清灰方式的研究

煤粉在收尘程中由于积尘速度快很容易造成堆积,从而形成事故隐患,大量煤尘积附在滤袋的表面,为了使位于收尘器不同位置的滤袋都能及时清理干净,不但要适当加大清灰动能,而且要使清灰动能均匀施加于每一条滤袋的不同部位上,以满足工况的需要。

(1)清灰方式的选择

脉冲喷吹型煤磨防爆袋收尘器采用脉冲喷吹型清灰方式,利用压缩空气对每条滤袋分别清灰,清灰动能高,清灰更彻底。

(2)过滤风速的确定

过滤风速是指单位时间内单位面积滤布上通过的气体量。过滤风速是袋收尘器的一个重要技术参数,过滤风速的大小直接影响袋收尘器的设备投资,运行费用,使用效果等。