SiO2层厚度的测量方法

利用反射式椭偏仪确定SiO2薄膜的光学特性的测量

作者简 介: 李树清 (9 9一) 女 , 17 , 山东嘉祥人 , 济宁学院物理系讲师 , 主要从事偏振光学与偏光器件方向研究。

一

25 —

偏振 的复振幅反射系数和的比值 :

r

ln e a

反射分量的振幅 比; , a △ 表示 电场

l

=

+

= + Nlot s 1一Ⅳ cs 2 c h 2o ̄ b 。 Nlot + cs 2 cs l o ̄ h b

2 理论分析

2 1实验理论基础 .

c s o—Nlo ̄ o ̄ b Cs l b CS 0+Nlot Ot  ̄ sl e h

对于反射椭偏测量术 , 用椭偏仪 测得 的是 P偏振和 J S

第2 9卷 第 6期

Vo . 9 N . 12 o 6

济宁学院 学报

Ju a fJnn ies y o r l iigUnv ri n o t

20 0 8年 1 2月

De . 0 8 C2 0

文章编号 :04 17 20 6 0 5 3 10 - 87(0 8 —0 2 —0 J o

术主要优点是测量 时间短 , 所取波长范 围大 , 测角范 围广 , 操作简单 , 对样 品无破坏性 , 测量结果极度 精确。 本实验采用 的 仪器是 U IE V S L椭 圆偏 振 光谱 仪。该

仪 器 是 法 国 JbnY o oi vn公 司 生 产 的 。它 的 主 要 功 能 及 技 术 指 标 : 小 测 量 时 间 : m ; 长 范 围 :9 n 一10 n 最 1 s波 10 m 70 m;

其

如果分别考虑 S P振动 ( 、 、 S P振动分别为线 偏光电场 矢量垂直光轴方 向分量 和平行光 轴方 向分量) 则 : ,

二氧化硅的膜层密度检测方法

二氧化硅的膜层密度检测方法

二氧化硅(SiO2)的膜层密度检测通常涉及到测量膜层的厚度、质量和面积来计算密度。

以下是一些常用的检测方法:

1.显微镜法:使用光学显微镜或扫描电子显微镜(SEM)观察膜层的截面,通过图像分析软件测量膜层的厚度和面积。

然后,根据膜层质量和体积来计算密度。

2.接触角测量:通过测量液体在膜层表面的接触角来推断膜层的密度。

接触角与膜层的表面能和粗糙度有关,而这些特性与膜层的密度有一定的关联。

3.光学干涉法:利用光学干涉原理,通过干涉条纹的变化来测量膜层的厚度和折射率,进而计算出密度。

4.超声波测量:使用超声波技术测量膜层的厚度和速度,根据超声波在膜层中的传播速度与密度的关系来计算膜层密度。

5.红外光谱法:通过红外光谱分析膜层中的化学组成,结合膜层的质量和厚度信息,来估算膜层的密度。

6.热重分析法:通过测量膜层在加热过程中的质量变化,来计算膜层的密度。

这种方法通常需要将膜层样品在高温下加热,观察其质量随温度的变化。

7.溶液置换法:将膜层样品浸泡在已知密度的溶液中,

通过测量膜层在溶液中的浮力来计算密度。

8.电子探针微分析(EPMA):使用电子探针微分析仪来测量膜层中的元素组成和浓度,结合膜层的质量和体积来计算密度。

选择合适的检测方法需要考虑膜层的特性、检测设备的可用性以及所需的分析精度。

在实际应用中,可能需要结合多种方法来获得准确的膜层密度数据。

100nm单晶硅氧化成二氧化硅厚度变化

100nm单晶硅氧化成二氧化硅厚度变化一、引言在微电子学领域中,半导体材料的氧化是一项重要的工艺步骤。

氧化过程将单晶硅(Si)转变为二氧化硅(SiO2),形成一层绝缘层,用于制造晶体管、集成电路等器件。

本文将探讨100nm单晶硅氧化成二氧化硅时厚度的变化情况。

二、氧化过程氧化过程是通过将单晶硅材料与氧气(O2)接触,使其发生化学反应,生成二氧化硅层。

在常见的氧化方法中,热氧化是最常用的一种方法。

热氧化过程中,单晶硅样品被放置在高温炉中,与氧气进行接触。

在一定的温度和时间条件下,氧气分子进入硅材料中,并与硅原子发生反应,形成二氧化硅层。

三、氧化速率与温度关系氧化速率是指单位时间内硅材料表面形成的二氧化硅的厚度。

一般来说,氧化速率与温度呈正相关关系,即温度越高,氧化速率越快。

这是因为高温下氧气分子的活化能较低,能够更容易地进入硅材料中。

此外,高温下硅材料的表面也更容易发生化学反应,形成二氧化硅层。

四、氧化速率与厚度关系氧化速率与硅材料的厚度也有一定的关系。

在初始阶段,氧化速率较快,随着氧化时间的增加,氧化速率逐渐减慢。

这是因为氧化过程是一个渗透过程,氧气分子需要从气相通过硅材料的表面扩散到达硅材料的内部。

当氧化时间较短时,氧气分子可以较容易地到达硅材料的内部,形成较厚的二氧化硅层。

而当氧化时间较长时,由于二氧化硅层的形成,氧气分子需要穿过已经形成的二氧化硅层,因此氧化速率减慢。

五、实验结果通过实验,我们测量了100nm单晶硅氧化成二氧化硅的厚度变化情况。

在热氧化过程中,我们将单晶硅样品置于高温炉中,温度设定为1000°C,氧气流量为100sccm,氧化时间从5分钟到60分钟不等。

通过椭圆测量仪测量了不同氧化时间下二氧化硅的厚度。

实验结果表明,随着氧化时间的增加,二氧化硅的厚度逐渐增加。

当氧化时间为5分钟时,二氧化硅层的厚度约为30nm;当氧化时间为10分钟时,厚度约为50nm;当氧化时间为20分钟时,厚度约为80nm;当氧化时间为60分钟时,厚度约为160nm。

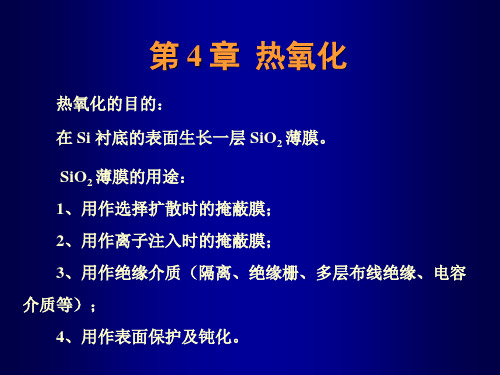

热氧化

2、氧化剂分压的影响

A 2DSiO2 ks

B A

Pg

B 2DSiO2 HPg N1

成正比,称为抛物线生长阶段。B 称为 抛物线速率系数。

三、影响氧化速率的各种因素

1、氧化剂的影响

不同的氧化剂有不同的氧化速率系数,氧化速率的大小顺 序为,水汽 > 湿氧 >> 干氧。而氧化膜质量的好坏顺序则为, 干氧 > 湿氧 > 水汽,所以很多情况下采用 “干氧 - 湿氧 - 干氧” 的顺序来进行氧化。例如,

B Pg

无论在氧化的哪一个阶段,氧化速率均与氧化剂的分压 Pg

成正比。

在抛物线生长阶段,氧化速率随着氧化膜的变厚而变慢, 因此要获得较厚的氧化膜就需要很高的温度和很长的时间。这 时可采用 高压水汽氧化 技术,即在几到几十个大气压下通过增 大氧化剂分压 Pg 来提高氧化速率。

3、温度对氧化的影响

A

F3

ksCi

ks HPg 1 kstox

DSiO2

SiO2 膜的生长速率和厚度的计算

将上式的 SiO2/Si 界面处氧化剂流密度 F3 除以单位体积的 SiO2 所含的氧化剂分子数 N1 ,即可得到 SiO2 膜的生长速率

R F3 d tox

ks HPg

N1

dt

N1

1

kstox DSiO2

tox

N

2

(2) 击穿电压法, SiO2的介电强度大约是12MV/cm

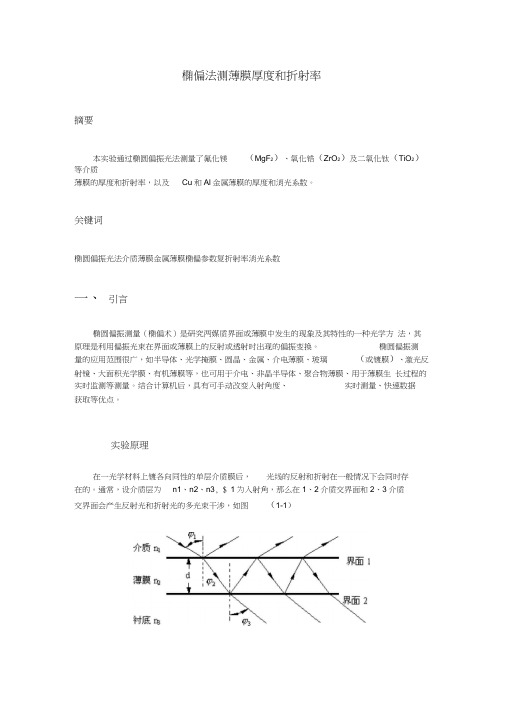

椭偏光法测量薄膜的厚度和折射率

椭偏法测薄膜厚度和折射率摘要本实验通过椭圆偏振光法测量了氟化镁(MgF2)、氧化锆(ZrO2)及二氧化钛(TiO2)等介质薄膜的厚度和折射率,以及Cu和Al金属薄膜的厚度和消光系数。

关键词椭圆偏振光法介质薄膜金属薄膜椭偏参数复折射率消光系数一、引言椭圆偏振测量(椭偏术)是研究两媒质界面或薄膜中发生的现象及其特性的一种光学方法,其原理是利用偏振光束在界面或薄膜上的反射或透射时出现的偏振变换。

椭圆偏振测量的应用范围很广,如半导体、光学掩膜、圆晶、金属、介电薄膜、玻璃(或镀膜)、激光反射镜、大面积光学膜、有机薄膜等,也可用于介电、非晶半导体、聚合物薄膜、用于薄膜生长过程的实时监测等测量。

结合计算机后,具有可手动改变入射角度、实时测量、快速数据获取等优点。

实验原理在一光学材料上镀各向同性的单层介质膜后,光线的反射和折射在一般情况下会同时存在的。

通常,设介质层为n1、n2、n3, $ 1为入射角,那么在1、2介质交界面和2、3介质交界面会产生反射光和折射光的多光束干涉,如图(1-1)图(1-1)这里我们用2 3表示相邻两分波的相位差, 其中S =2 n dn2cos © 2/入,用rip 、r1s 表示光 线的p 分量、s 分量在界面1、2间的反射系数, 用r2p 、r2s 表示光线的p 分、s 分量在界 面2、3间的反射系数。

由多光束干涉的复振幅计算可知:的实数部分[tg 2 e i A ]的虚数部分 =的虚数部分 若能从实验测出2和△的话,原则上可以解出n2和d (n1、n3、入、$ 1已知),根据公式(4)~(9), 推导出2和△与r1p 、r1s 、r2p 、r2s 、和3的关系:其中Eip 和Eis 分别代表入射光波电矢量的 p 分量和s 分量,Erp 和Ers 分别代表反射光波Eip 、Eis 、Erp 、Ers 四个量写成一个量G ,即:我们定义G 为反射系数比,它应为一个复数,可用 的过程量转换可由菲涅耳公式和折射公式给出:tg 2和△表示它的模和幅角。

等厚干涉法测量薄膜厚度的两种方法

中图分类号 :O43 文献标识码 :A文章编号 :1001 - 2443 (2012) 01 - 0032 - 03薄膜材料具有不同于体材料的特殊性质 ,因而在集成电路工艺中有着广泛的应用. 各种薄膜材料 ,包括 半导体 、金属和绝缘体薄膜可以作为器件的功能层1 ,或作为电极2 ,或者作为钝化层保护器件免受环境的影响等等. 薄膜的质量对器件的性能和成品率有着重要的影响 ,因此需要对薄膜质量进行必要的检查 ,厚度 测量是薄膜质量检查的重要内容之一3 .干涉法测量薄膜厚度是实验和生产中较普遍采用的测量方法 ,其优点是设备简单 ,操作方便 ,无需复杂 的计算. 除了常规的空气膜劈尖干涉法外4 ,本文就等厚干涉法的另外两种形式测量薄膜厚度的原理分别 进行了探讨.空气劈尖取一小片硅片部分地覆盖衬底 , 放入反应腔内生长薄膜 , 生长完成后取下硅片即形成台阶. 将薄玻璃片与带有薄膜台阶的样品沿平行于台阶方向对合 , 一端轻轻压紧 , 另一端用纸片分隔 , 形成空气劈尖 ( 如图 1 所示) . 在读数显微镜下便可观察到干涉条纹. 衬底的一半沉积有厚度为 D 的不透明薄膜 , 它改变了空气膜的厚度 , 即改变了光程差 , 从而使直条纹发生弯折[ 5 ]. 为形成条纹的突然弯折 , 薄膜台阶应尽量陡直.第 k 级暗纹位置 e k 由 ( 1) 式确定 ,1 λλ δ = 2 e k += ( 2 k + 1)暗纹k = 0 , 1 , 2 , 3( 1)22干涉条纹为平行于劈尖棱边的直线条纹 , 每一条纹与空气劈尖的一定厚度 e k 对应. 任意两相邻的暗条纹之间的距离 l 由 ( 2) 式决定 ,λ 1 1l s in θ = e k = 2( k + 1)λ - 2k λ = e k +1 - ( 2) 2式中θ为劈尖的夹角. 可见 , 干涉条纹是等间距的 , 而且θ越小 , l 越大 , 即干涉条纹愈疏 , 反之亦然. 沉积了薄膜的一侧的第 k 级暗纹位置 e ′由( 3) 式确定 λ λ 2 e ′k + = ( 2 k + 1)( 3) 2条纹移动的距离 a 满足a sin θ = e ′k - e k = D结合( 2) 、( 4) 两式可以得到 2( 4)λ a D = ·l( 5)2收稿日期 :2011 - 08 - 15基金项目 :国家自然科学基金( 61106011) 作者简介 :左则文( 1978 - ) , 男 , 安徽郎溪人 , 讲师 , 博士 , 主要从事硅基低维材料与器件方面的研究.透明薄膜劈尖很多薄膜材料在可见光范围内是透明的. 这 里 ,我们以 SiO 2 为例来阐述另一种等厚干涉法测 量透明薄膜厚度的原理.在单晶硅( Si ) 衬底上用化学气相沉积的方法 沉积一层 SiO 2 ,切取一小片用于厚度测量. 将待测 样品切面沿某一方向 ( 以一定角度) 轻磨即可形成 如图 2 所示的 SiO 2 劈尖.2 图 1 弯折干涉条纹示意图Figure 1 Schematic diagram of kinked 2f ringes当用单色光垂直照射 SiO 表面时 , 由于 SiO 2 2 是透明介质 ,入射光将分别在 SiO 2 表面和 SiO 22Si界面处反射 ,反射光相干叠加产生干涉条纹. 由于整个 SiO 2 台阶的厚度是连续变化的 ,因此 ,在 SiO 2 台阶上 将出现明暗相间的干涉条纹.在此系统中 ,空气 、SiO 2 、Si 的折射率分别为 1 ,1 . 5 和 3 . 5 ,因此在两个界面上的反射光都存在“半波损失”,其作用相互抵消 ,对光程差不产生影响 ,由此δ = 2 n e k = k λ 明纹k = 0 , 1 , 2 , 3 ( 5)λ δ = 2 ne k = ( 2 k + 1)暗纹k = 0 , 1 , 2 , 32式中 n 为 SiO 2 的折射率 , e k 为条纹处 SiO 2 层的厚度. 在 SiO 2 台阶楔尖处 e k = 0 , 所以为亮条纹.由 ( 5) 式 , 可以得到两相邻明纹之间的 SiO 2 层的厚度差为( k + 1) λ k λ λ ( 6)e k +1 - e k =- 2 n = 2 n2 n 同样 , 两相邻暗纹之间的 SiO 2 层的厚度差也 为 λ . 2 n由此可见 , 如果从 SiO 2 台阶楔尖算起至台阶顶端共有 m + 1 个亮条纹 ( 或暗条纹) , 则 SiO 2 层的厚度应为λ m2 n( 7)D = 图 2 SiO 2 劈尖形成的干涉示意图Schematic diagram of int erference o n SiO 2 wedge因此 , 已知 SiO 2 的折射率 n ( ≈ 1 . 5 , 与生长条Figure 2 件有关) , 通过读数显微镜观察条纹数即可由( 7) 式得到透明薄膜的厚度. 实验结果与分析以单晶硅作为衬底 ,采用化学气相沉积的方法生长非晶硅薄膜 ,沉积过程中用小片硅片部分遮盖以形成台阶. 作为参考 ,首先用扫描电子显微镜( SE M ) 对 其剖面进行测量 ,得到薄膜的厚度约为 755 n m. 再用 空气劈尖法对薄膜的厚度进行测量 ,得到如下的数据 :3l ( mm )a ( mm )D ( nm )1 230 . 135 0 . 136 0 . 1340 . 353 0 . 352 0 . 354770 . 455 762 . 624 778 . 404实验所用钠双线的波长为分别为 589 . 0 n m 和 589 . 6 nm ,取其平均值 589 . 3 nm 作为入射波长. 计算得到的薄膜平均厚度为 770 . 5 nm ,与扫描电子显微镜测量的结果非常接近 ,表明空气劈尖法可以比较精确地测量薄膜的厚度.利用化学气相沉积法在硅片上生长 SiO 2 薄膜 ,并采用如前所述的方法形成 SiO 2 的劈尖 ,并用读数显微 镜测量劈尖上的干涉条纹. 读数显微镜观察到 SiO 2 劈尖上共有 5 条完整的亮纹 ,即 m = 4 . 取 SiO 2 的折射率为 1 . 5 ,利用公式 ( 7) 计算得到薄膜的厚度约为 785 . 7 n m ,而用扫描电子显微镜测量的剖面厚度约为 853参考文献 :周之斌 ,张亚增 ,张立昆 ,杜先智. 光电器件用铟锡氧化物 I T O 薄膜的制备及特性研究J . 安徽师范大学学报 :自然科学版 ,1995 ,18 ( 2) :66 - 69 . 万新军 ,褚道葆 ,陈声培 ,黄桃 ,侯晓雯 ,孙世刚. 不锈钢表面修饰纳米合金膜电极的电催化活性研究J . 安徽师范大学学报 : 自然科学版 , 2007 ,30 ( 5) :567 - 569 .高雁. 真空蒸发镀膜膜厚的测量J . 大学物理实验 ,2008 ,21 ( 4) :17 - 19 .方正华. 大学物理实验教程M . 合肥 :中国科学技术大学出版社 ,2010 :123 - 129 . 单慧波. 牛顿环实验的拓展J . 物理实验 ,1996 ,16 ( 6) :290 .1 2 3 4 5Two Methods f or Mea s uring the Thickness of Fil m s B a s ed on EqualThickness I nterf e renceZU O Ze 2wen( College of Physics and Elect ro nics Inf o r matio n , Anhui No r m al U niversit y , Wuhu 241000 , China )Abstract : Equal t h ickness interference met h o d is widely applied in p r o d ucti o n due to it s sim ple equip m ent ,co nvenient operati o n , and unco m plicated analysis p rocess. In t his paper , t he p rinciple of t wo met ho d s fo rmeasuring t he t hickness of films based o n equal t hickness interference was discussed. In t hese met ho d s ,m o nochro matic light ref lect s at top and bot to m interf aces of t he wedge 2shaped air o r t ransparent material f ilm s ,w hich is fo r med by utilizing t he step of films , and fo r ms t he interference f ringes. By measuring t he parameters of f ringes , t he t hickness of t he film can be o btained. C o m pared to film 2wedged met ho d , air 2wedged met h o d ism o re appliable due to it s sim pleness and p r ecisi o n .K ey w ords : equal t h ickness interference ; films ; measurement of t h e t h ickness。

IC思考题(整理版)

思考题【1】CMP包括哪2个动力学过程?控制参数有哪些?答:(1)CMP是一个多相反应,有二个动力学过程:1.首先吸附在抛光布上的抛光液中的氧化剂、催化剂等与单晶片表面的硅原子在表面进行氧化还原的动力学过程(化学作用)如碱性抛光液中的OH-对Si的反应:Si +2OH- + H2O=== SiO32- + 2H22. 抛光表面反应物脱离硅单晶表面,即解吸过程,使未反应的硅单晶重新裸露出来的动力学过程(机械作用)(2)控制参数:1.抛光时间:2.磨头压力(向下压力):3.转盘速率4.磨头速度磨料化学成分5.磨料流速6.硅片/磨料温度【2】异质外延对衬底和外延层有什么要求?答:异质外延的相容性1. 衬底与外延层不发生化学反应,不发生大量的溶解现象;2.衬底与外延层热力学参数相匹配,即热膨胀系数接近。

以避免外延层由生长温度冷却至室温时,产生残余热应力,界面位错,甚至外延层破裂。

3.衬底与外延层晶格参数相匹配,即晶体结构,晶格常数接近,以避免晶格参数不匹配引起的外延层与衬底接触的界面晶格缺陷多和应力大的现象。

【3】热氧化方法有哪几种?各有何优缺点?答:干氧氧化:在高温下氧直接与硅片反应生长二氧化硅的方法。

氧化膜致密性最好,针孔密度小,薄膜表面干燥,均匀性和重复性好,掩蔽能力强,与光刻胶接触良好、粘附好,光刻时不易产生浮胶,但是生长速率最慢;O2+Si--->SiO2 水蒸汽氧化:在高温下,硅与高纯水产生的蒸汽反应生成SiO2。

氧化膜致密性最差,针孔密度最大,薄膜表面潮湿,光刻难,浮胶。

但是,生长速率快。

H2+O2+Si--→SiO2+H2湿氧氧化:将干燥纯净的氧气在通入氧化炉前先经过一个水浴瓶,使氧气通过加热的高纯去离子水,携带一定量的水汽(水汽的含量由水浴温度-通常95℃左右和气流决定。

H2O(O2)+Si--→SiO2+H2水比氧在二氧化硅中有更高的扩散系数和大得多的溶解度,所以湿氧氧化有较高的氧化速度。

氧化

hG为气相质量转移系数;

F2 DSiO2

F3=KSNi

N s' N i dN DSiO2 dx X0

D 为氧化剂在SiO2中的扩散系数;

SiO 2

KS为氧化剂与Si反应的界面化学反应常数。

根据Henry定律,在平衡条件下,固体中某种物质的浓度正比于其周围气体中的分压,则SiO2 表面处的氧化剂浓度NS′:

H 2O Si O Si Si OH HO Si

桥键氧

替位式杂质半径与 与硅原子接近

非桥键氧 间隙式杂质 半径较大

氢氧基 非本征二氧化硅结构示意图

二、二氧化硅的掩蔽原理:是杂质完全不会在二氧化硅中扩散? 还是杂质在二氧化硅中扩散很慢?

二氧化硅在集成电路制造中的重要用途之一,就是作为选择扩散的 掩蔽膜.选择扩散是根据某些杂质,在条件相同的情况下,在SiO2中的扩 散速度远小于在硅中的扩散速度的性质来完成的. 但掩蔽是相归对的,有条件的,因为杂质在硅中扩散的同时,在SiO2中 也在扩散,但因扩散系数相差几个数量级、扩散速度相差非常大,在相同 条件下,杂质在 Si中的扩散深度已经达到要求时,而在SiO2中扩散深度还 非常浅,没有扩透预先生长的SiO2层.

NS

d

NS

SiO2

x 2 D t erfc

SiO2

1

N ( x) A D t N

SiO2 S

Si

A 2erfc

1

N ( x) N

S

定义N(d)/NS的比值为10-3 时对应SiO2的dmin:

d min 4.6 DSiO2 t

硅与二氧化硅的界面比原始的硅表面高还是低? 氧化过程中,硅与二氧化硅的界面会向硅内部迁移,这将使得Si表面 原有的污染物移到氧化膜表面而形成一个崭新的界面。

半导体工艺半导体制造工艺试题库2 答案

一、填空题(每空1分,计20分)1、微电子器件制造用单晶材料的直径越来越大,大直径单晶的制备方法主要有 直拉法 和 区熔法 。

2、常用的测量SiO 2薄膜厚度的方式有 比色法 和 双光干涉法 。

3、在工艺中,可用热分解 硅烷(SiH 4) 进行多晶硅薄膜的淀积。

4、在集成电路制造工艺中,通常采用 蒸发 和 溅射 进行铝膜的制备。

5、曝光前,光刻胶对于特定显影液来说是可溶的,曝光后,不能溶解于此显影液中,此光刻胶为 负胶 (正胶或负胶)。

6、工艺中主要采用含 氟(F ) 的气体来进行SiO 2的干法刻蚀;同时,在刻蚀气体中,添加一定量的氧元素,可以 提高 (提高或降低)刻蚀速率。

7、在离子注入后,通常采用退火措施,可以消除由注入所产生的晶格损伤,常用的退火方式有 普通热退火 、 电子束退火 、 离子束退火 等。

8、常用的去胶方式有 溶剂去胶 、氧化去胶和 等离子体去胶 。

9、工艺中常用 磨角染色法 来测量扩散后的结深。

10、二氧化硅的湿法刻蚀中,采用的腐蚀液是 氢氟酸(HF ) ,而用于刻蚀氮化硅的腐蚀液通常是 热磷酸(H 3PO 4) 。

11、蒸发工艺中,常采用 钨丝(W ) 作为加热器。

12、光刻胶的核心成分是 感光树脂 。

二、选择题(每题2分,多项单项均有,计22分)1、加工净化车间的沾污类型主要有( A 、B 、C 、D )(A )颗粒 (B )金属杂质 (C )有机物沾污 (D )静电释放2、在IC 工艺中,制备高质量的SiO 2薄膜采用氧化方式,常用的氧化方式有(A 、B 、D ) (A )水汽氧化 (B )湿氧氧化 (C )热分解正硅酸乙酯 (D )干氧氧化3、SiO 2薄膜在微电子工艺中的主要用途有(A 、B 、C 、D ) (A )掺杂用的掩蔽膜 (B )对器件的保护和钝化作用 (C )器件间的隔离 (D )MOS 管的栅电极材料4、集成电路制造工艺中,对薄膜的质量有如下哪些要求(A 、B 、C 、D ) (A )好的厚度均匀性 (B )高纯度和高密度(C )良好的台阶覆盖 (D )良好的填充高的深宽比比间隙的能力5、薄膜淀积结束后,需进行的质量检测项目有哪些(A 、B 、C 、D )(A )膜厚 (B )折射率 (C )台阶覆盖率 (D )均匀性 6、根据掩膜版与晶片表面的接触,光学曝光有如下哪几种曝光方式(A 、B 、C ) (A )投影式 (B )接触式 (C )接近式 (D )步进式 7、下述哪些离子是等离子体(A 、B 、C 、D )(A )电子 (B )带电离子 (C )带电原子 (D )带电分子 8、在热扩散工艺中,需要控制的工艺参数主要有(A 、B 、C )(A )扩散时间 (B )扩散温度 (C )杂质源流量 (D )离子能量 9、下列哪种物质是磷扩散时的固态杂质源( D )(A )BBr 3 (B )POCl 3 (C )PH 3 (D )偏磷酸铝 10、离子注入机中,偏束器的作用是( C )(A )加速 (B )产生离子 (C )消除中性离子 (D )注入扫描 11、下述哪些措施可以有效消除沟道效应(A 、C 、D ) (A )大剂量注入 (B )降低靶温 (C )增大注入的倾斜角度 (D )增加靶温三、判断题(每题1分,计14分)1、在氢氧合成氧化工艺中,要定期检查氢气、氧气、氮气气体管道是否存在漏气。

SiO2层厚度的测量方法

SiO2层厚度的测量方法【摘要】在半导体平面工艺中,SiO2层薄膜的质量对半导体器件的成品率和性能有重要影响,因而需要对SiO2层薄膜的厚度作必要的检查。

SiO2层厚度的测量有多种方法,其中干涉法是生产中较普遍采用的。

本论文主要分析了利用干涉原理测量SiO2层厚度的方法,介绍了干涉现象在半导体工艺上的应用。

【关键词】半导体工艺;SiO2薄膜;干涉法;膜厚0.前言在半导体工艺中,半导体器件表面需要覆盖着介质膜,用来防止其表面受到杂质离子的污染,从而使半导体器件能够处于稳定的工作状态。

二氧化硅(SiO2)膜经实验证实满足作为介质膜所需的基本要求,所以近年来在工业领域得到了广泛地应用。

1.SiO 2层在半导体领域的应用1.1对杂质的掩蔽作用由于硼、磷等杂质在二氧化硅中的扩散速率比硅中慢得多,则这些杂质可利用一定厚度的SiO2膜作为扩散时的掩蔽膜,在需要扩散的区域,采用光刻技术。

1.2对半导体器件表面的保护和钝化作用在硅片表面覆盖一层SiO2膜,将硅片表面和PN结与外界空气隔离开来,就减弱了环境空气对硅片表面状态的影响,从而提高了半导体器件的稳定性和可靠性,起到了钝化硅片表面的作用。

1.3用于半导体器件的电绝缘和隔离SiO2具有很高的电阻率,是良好的绝缘材料,所以在硅器件中做铝引线与薄膜下面元件之间的绝缘层.还可以利用SiO2的绝缘性能来实现集成电路各元件之间的电隔离,即介质隔离。

1.4用作MOS场效应管的绝缘栅杂质SiO2膜的厚度和质量直接决定着MOS场效应管的多个电参数。

2.测量SiO2膜层的一般方法测量SiO2膜层厚度的方法主要有:干涉法、椭圆偏振仪法、双光束分光光度计法、划线法。

本论文主要通过分析运用干涉原理测量SiO2层厚度的方法,介绍了干涉现象在半导体工艺上的应用。

3.运用干涉法测量SiO2层厚度运用干涉原理测量SiO2层厚度的原理是:当用单色光垂直照射氧化层表面时,由于SiO2是透明介质,入射光将分别在SiO2表面和SiO2-Si界面处反射,如图3所示。

半导体工艺与制造技术习题答案(第四章 氧化)

第四章氧化1.简述几种常用的氧化方法及其特点。

答:(1)干氧氧化在高温下,氧气与硅反应生成SiO2,其反应为干氧氧化的生成的SiO2结构致密、干燥、均匀性和重复性好,掩蔽能力强,与光刻胶粘附性好,然而干氧氧化法的生长速率慢,所以经常同湿氧氧化方法相结合生长SiO2。

(2)水汽氧化在高温下,硅与高纯水产生的蒸汽反应生成SiO2,其反应为:产生的分子沿界面或者以扩散方式通过层散离。

因为水比氧在中有更高的扩散系数和大得多的溶解度,所以水汽氧化的速率一般比较高。

(3)湿氧氧化湿氧氧化的氧化剂是通过高纯水的氧气,高纯水一般被加热到95左右。

通过高纯水的氧气携带一定水蒸气,所以湿氧氧化的氧化剂既含有氧,又含有水汽。

因此,的生长速率介于干氧和水汽氧化之间,与氧气流量、水汽的含量有着密切的关系。

(4)氢氧合成氧化采用高温合成技术进行水汽氧化,在这种氧化系统中,氧化剂是由纯氢和纯氧直接反应生成的水汽,可在很宽的范围内变化的压力。

(5)快速热氧化使用快速热氧化设备进行氧化,用于制造非常薄(<30埃)的氧化层。

2.说明的结构和性质,并简述结晶型和无定型的区别。

答:的中心是Si原子,四个顶点是O原子,顶角上的4个O原子正好与Si原子的4个价电子形成共价键,相邻的Si-O四面体是靠Si-O-Si键桥连接。

其密度一般为2.20g/,熔点1700左右,折射率为波长的函数,密度较大则折射率较大,化学性质十分稳定,室温下只与HF发生反应。

结晶型由Si-O四面体在空间规则排列构成,每个顶角的O原子与两个相邻四面体中心的Si原子形成共价键,Si-O-Si键桥的角度为144;无定型的Si-O四面体的空间排列没有规律,Si-O-Si键桥的角度不固定,在110之间,平均值.相比之下,无定型网络疏松,不均匀,有孔洞。

3.以为例说明的掩蔽过程。

答:当与接触时,就转变为含磷的玻璃体(PSG),其变化过程如图所示。

(a)扩散刚开始,只有靠近表面的转变为含磷的玻璃体;(b)随着扩散的进行,大部分层转变为含磷的玻璃体;(c)整个层都转变为含磷的玻璃体;(d)在层完全转变为玻璃体后,又经过一定时间,层保护的硅中磷已经扩进一定深度。

真空技术-薄膜厚度的测量

台阶仪

差动变压器式光洁度计的触针部分

台阶仪(金属触针、位移传感 器、放大器)、电脑

位移传感器:阻抗变化式,差动变压 式,压电放大式等

台阶仪测量原理

• 形状薄膜测厚法 • 台阶法(触针法):这是将表面光洁度测量移用与薄膜厚度测量的一 种方法。 • 测量具体过程:金刚石触针——表面上移动——触针跳跃运动——高 度的变化由位移传感器转变成电信号——直接进行读数或由记录仪画 出表面轮廓曲线。 • 膜厚测量时,需薄膜样品上薄膜的相邻部位完全无膜,形成台阶(两种 方法:遮盖、腐蚀)。当触针横扫过该台阶时,就能通过位移传感器显 示出这两部分之间的高度差,从而得到形状薄膜值dT。

微量天平法扭秤法光电极值法变厚极值法变角极值法变波长极值法红外干涉法扫描电子显微镜俄歇电子谱法线电阻法面电阻法电容法电感法辨色法比色法斜阶条纹法弯度法条纹对正法等色级条纹法钠光内标法目视弯度法测微目镜法光电狭缝法摄影测量法偏光干涉法二次曝光法实时法基片波前存储法膜厚定义台阶仪石英晶振椭偏仪这三种测量方法测得的薄膜厚度分别属于形状膜厚d基片表面为s薄膜的不在基片那一侧表面的平均表面称为薄膜的形状表面s

金刚石触针 r=0.1-10μm m=1-30 mg

薄膜

基体

优缺点

优点

• 迅速测定薄膜的厚度及其分布 • 可靠直观 • 具有相当的精度

缺点

• 不能记录表面上比探针直径小 的窄裂缝、凹陷 • 由于触针的尖端直径很小,易 将薄膜划伤、损坏

因此这种方法对具有较高硬度的薄膜(SiO2、TiN等)适用。

面对柔软薄膜则必须采用较轻质量、较大直径的触针,才能不使薄

下面就来看看按这三种方法分类的 膜厚测量方法有哪些:

分析化验 分析规程 二氧化硅的测定

二氧化硅的测定方法一硅钼蓝—1.2.4酸分光光度法1 适用范围本方法适用于天然水、循环冷却水和锅炉炉水等SiO2含量较高的水样中SiO2的测定,其测定范围为0.1~5mg/L。

2 分析原理在pH=1.1~1.3的条件下,水溶性硅酸(H4SiO4)与钼酸铵反应,定量生成黄色的水溶性硅钼杂多酸配合物(即硅钼黄),再用有机还原剂1-氨基-2-萘酚-4-磺酸(简称1.2.4—酸),将硅钼黄定量还原为蓝色的水溶性硅钼杂多酸配合物(即硅钼蓝)。

蓝色的深浅和与可溶性硅含量成正比,故可用分光光度法测定。

3 仪器和试剂3.1 试剂3.1.1 100g/L钼酸铵[(NH4)6Mo7O24·4H2O]溶液:称取100g钼酸铵溶于水中,稀释到1000mL,混匀。

3.1.2 100g/L草酸(H2C2O4·2H2O)溶液:称取100g草酸溶于水中,稀释到1000mL,混匀。

3.1.3 1.5mol/L硫酸溶液:将42mL 浓硫酸在不断搅拌下加到300mL 水中,冷却至室温后用水稀释至500mL。

3.1.4 2.5g/L 1.2.4—酸溶液:将2g 1.2.4酸与4g亚硫酸钠溶于200mL 水中(可温热促溶),再与含有120g 亚硫酸氢钠的600mL 溶液混匀(若有浑浊,可过滤之)。

3.1.5 二氧化硅标准贮备溶液(1mg SiO2/mL)方法一:准确称取光谱纯二氧化硅0.5000g于铂坩埚中,加约5g无水碳酸钠,充分摇匀后放入高温炉内,在950~1000℃下加热至完全熔融,然后将其溶解于热水中(如发现有不溶残渣应重做),移入500mL 容量瓶中,用水稀释至刻度,摇匀,保存于塑料瓶中。

方法二:称取3.133g 优级纯氟硅酸钠(Na 2SiF 6)倒入约600mL 一级水,转入容量瓶中用一级水配成1000mL ,保存在塑料瓶中。

3.1.6 二氧化硅标准工作溶液(0.01mg SiO 2/mL)吸取上述二氧化硅标准贮备溶液10mL 于1000mL 容量瓶中,用新煮沸冷却后的水稀释至刻度,摇匀。

集成电路平面工艺

Si+O 2 = SiO 2

(2)水汽氧化 水汽氧化就是在高温下,用水汽与硅片表面的硅原子发生反

Δ

应,生成二氧化硅,其化学反应方程式为:

Si+2H 2O=SiO 2 +2H 2

(3)湿氧氧化 湿氧氧化是将纯净的氧气携带一定的水汽进入氧化炉中,氧

Δ

气与水汽同时与硅发生的反应,生成二氧化硅薄膜。湿氧氧化的速率 C 介于干氧 氧化速率与水汽氧化速率之间。

黄褐色 棕 蓝 紫 色 色 色

深蓝色 绿 黄 橙 红 色 色 色 色

第三部分

光刻工艺试验

一、

实验意义

光刻是平面器件制造的核心工艺之一,光刻质量的好坏直接影响半导体器件 的性能和成 品率。

二、实验目的

在硅片的表面上,刻蚀出与光刻掩模板完全一致的几何图形,在便光源, 透过光刻掩模板, 照射在涂有光刻胶的硅片表面上, 利用光刻胶的感光性和抗蚀性,刻蚀出器件生产中需要的各种几何图形。

五、

实验步骤

1. 检查硼预淀积和硼再分布装置,了解硼扩散的注意事项。 2. 氮化硼的活化 将清洗烘干后的氮化硼放入石英舟,推入硼预淀积炉,

温度 950℃,氧气流量约为 500 毫升/分,活化半小时后改通氮气,一小时后把 石英取出,装入已清洗烧干的硅片和测试样片。每两种硅片背靠背叠在一起,插 在两片氮化硼中间,硅片与前后氮化硼片保持等距离。装完片把石英舟放在炉口 预热 5 分钟后推入恒温区开始预淀积。 3. 基区硼预淀积 炉温 960℃, 氧气流量约为 500 毫升/分, 淀积时间半小

时,到时取出硅片,测量样片的薄层电阻,一般要求 60~80Ω/方块。 4. 基区硼再分布 预淀积后的硅片要在稀氢氟酸中漂去氮硼玻璃, 方可进

行再分布。再分布在氧化炉中进行。工艺条件是:炉温 1140℃,水浴温度为 95 ℃,氧气流量 500 毫升/分,再分布时间干氧 7 分+湿氧 30 分+干氧 20 分。到时 将石英舟放在炉口外。 再分布后通常要求 Rs =150~200Ω/方块, 氧化层厚度约 0.5

离子注入后氧化层BOE腐蚀工艺优化

- 63 -工 业 技 术0 前言在标准的硅基半导体工艺中,SiO 2氧化层在光刻掩蔽和钝化过程中起到了不可替代的作用,而氧化层的生长可以通过多种方式形成,并按照其形成的原因分为自然氧化层、热氧化层、CVD 淀积氧化层等等,这些氧化层在SiO 2腐蚀液中表现出的腐蚀速率是不相同的,热氧化层在这些氧化层中结构最为致密,所以腐蚀速率最慢,而其他类别的氧化层由于生长方式导致氧化层结构中排列的矩阵被打乱,所以表现为更容易被腐蚀。

离子注入也是半导体工艺中的基础工艺,研究表明氧化层经过离子注入以后,其氧化层的腐蚀速率都将增加,在N 沟道VDMOS 器件制备的过程中,场氧化是保证器件耐压的关键工艺之一,在场氧化工艺之后,需要进行P +离子注入工艺,而在注入之前生长的阻挡氧化层,通常称之为牺牲氧化层,因为在注入完成之后,该氧化层需要被腐蚀去除,同时要保证场氧化层的厚度在工艺范围之内,否则会对器件耐压带来致命的影响。

1 衬底片准备选取P 型100晶向单晶片18片,在热氧化生长氧化层之前,单晶片的清洗步骤是相同的,具体清洗过程如下:激光打标(1#~18#)→擦片→超生清洗→SC-1清洗(60℃ 5min)→1∶1000HF 10min;所用设备为Wafer Mark ™ II 激光打标机,AIO-88 擦片机,TEMPRESS 超声波清洗机,MERCURY FSI 全自动清洗机,SC-1清洗剂的配比为:NH4OH:30% H2O2:DI water (1 ∶1∶5)。

2 热氧化工艺用热氧化工艺生长SiO 2,我们选择了两种热氧化工艺,其中1#~6#片,采用的是1050℃湿氧工艺,氧化层厚度目标值为10500 Å的场氧化工艺,7#~18#片选择的是900℃氢氧合成工艺,氧化层厚度目标值是500 Å的牺牲氧化工艺,该氧化工艺均是在THERMCO SYSTEM 扩散炉设备上完成的。

3 氧化层厚度测试热氧化工艺完成以后,通过NANOSPEC 膜厚测试仪进行SiO2厚度测试,每片上中下左右测试五点,测试数据见表1。

栅氧厚度 迁移率

栅氧厚度迁移率摘要:一、引言二、栅氧厚度的概念与作用三、迁移率与栅氧厚度的关系四、栅氧厚度对器件性能的影响五、栅氧厚度的测量方法与控制六、我国在栅氧厚度技术方面的研究进展七、结论正文:一、引言随着现代电子技术的飞速发展,半导体器件的性能要求越来越高。

栅氧厚度作为半导体器件中的重要参数之一,直接影响着器件的性能。

本文将围绕栅氧厚度与迁移率的关系进行详细探讨。

二、栅氧厚度的概念与作用栅氧厚度是指在半导体晶体管的栅极区域,栅氧层(SiO2)的厚度。

栅氧层的主要作用是在栅极与沟道之间形成绝缘层,防止电流流过去,同时对栅极电场进行屏蔽,从而影响器件的工作性能。

三、迁移率与栅氧厚度的关系迁移率是指电子在半导体材料中受到电场作用而产生迁移的程度,是衡量电子在半导体中运动能力的重要参数。

栅氧厚度对迁移率有较大影响,一般来说,栅氧厚度越薄,迁移率越大。

因为较薄的栅氧层可以减小电子的碰撞概率,降低电子的散射,从而提高迁移率。

四、栅氧厚度对器件性能的影响栅氧厚度对器件性能的影响主要体现在沟道迁移率、阈值电压和亚阈值斜率等方面。

当栅氧厚度变化时,沟道迁移率会发生变化,从而影响器件的工作速度。

同时,栅氧厚度还会影响阈值电压,从而改变器件的导通与截止状态。

此外,栅氧厚度对亚阈值斜率也有影响,亚阈值斜率是指在弱电场下,器件导通电流与电压之间的关系,它直接关系到器件的功耗性能。

五、栅氧厚度的测量方法与控制栅氧厚度的测量方法主要包括X 射线衍射(XRD)、椭圆偏振光谱(EPS)和原子力显微镜(AFM)等。

在实际生产过程中,栅氧厚度的控制十分重要,它需要综合考虑器件性能、工艺兼容性和稳定性等因素。

六、我国在栅氧厚度技术方面的研究进展近年来,我国在栅氧厚度技术方面取得了一系列研究成果。

我国科学家通过优化工艺参数,成功实现了栅氧厚度的精确控制,提高了器件性能。

此外,我国在栅氧厚度测量方法的研究方面也取得了突破,为实际生产提供了有力支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SiO2层厚度的测量方法

【摘要】在半导体平面工艺中,SiO2层薄膜的质量对半导体器件的成品率和性能有重要影响,因而需要对SiO2层薄膜的厚度作必要的检查。

SiO2层厚度的测量有多种方法,其中干涉法是生产中较普遍采用的。

本论文主要分析了利用干涉原理测量SiO2层厚度的方法,介绍了干涉现象在半导体工艺上的应用。

【关键词】半导体工艺;SiO2薄膜;干涉法;膜厚

0.前言

在半导体工艺中,半导体器件表面需要覆盖着介质膜,用来防止其表面受到杂质离子的污染,从而使半导体器件能够处于稳定的工作状态。

二氧化硅(SiO2)膜经实验证实满足作为介质膜所需的基本要求,所以近年来在工业领域得到了广泛地应用。

1.SiO 2层在半导体领域的应用

1.1对杂质的掩蔽作用

由于硼、磷等杂质在二氧化硅中的扩散速率比硅中慢得多,则这些杂质可利用一定厚度的SiO2膜作为扩散时的掩蔽膜,在需要扩散的区域,采用光刻技术。

1.2对半导体器件表面的保护和钝化作用

在硅片表面覆盖一层SiO2膜,将硅片表面和PN结与外界空气隔离开来,就减弱了环境空气对硅片表面状态的影响,从而提高了半导体器件的稳定性和可靠性,起到了钝化硅片表面的作用。

1.3用于半导体器件的电绝缘和隔离

SiO2具有很高的电阻率,是良好的绝缘材料,所以在硅器件中做铝引线与薄膜下面元件之间的绝缘层.还可以利用SiO2的绝缘性能来实现集成电路各元件之间的电隔离,即介质隔离。

1.4用作MOS场效应管的绝缘栅杂质

SiO2膜的厚度和质量直接决定着MOS场效应管的多个电参数。

2.测量SiO2膜层的一般方法

测量SiO2膜层厚度的方法主要有:干涉法、椭圆偏振仪法、双光束分光光度计法、划线法。

本论文主要通过分析运用干涉原理测量SiO2层厚度的方法,

介绍了干涉现象在半导体工艺上的应用。

3.运用干涉法测量SiO2层厚度

运用干涉原理测量SiO2层厚度的原理是:当用单色光垂直照射氧化层表面时,由于SiO2是透明介质,入射光将分别在SiO2表面和SiO2-Si界面处反射,如图3所示。

图1 入射光在SiO2及Si界面处发生反射的实验简图

根据光的干涉原理,当两束相干光的光程差△为半波长的偶数倍时,即当△=2K■=Kλ(K=0,1,2,3…)时,两束光的相位相同,互相加强,因而出现亮条纹。

当两束光的光程差△为半波长的奇数倍时,即当△=(2K+1)■(K=0,1,2,3…)时,两束光的相位相反,因而相互减弱,出现暗条纹。

由于整个SiO■台阶的厚度是连续变化的,因此,在SiO■台阶上将出现明暗相间的干涉条纹。

在图1中,光束S■在SiO■台阶上的反射光用(1)表示,在SiO■-Si界面的反射光束用(2)表示。

根据光程的概念和小入射角的条件,光束(2)在SiO■内走过的光程应近似为2nX■ (n为SiO■的折射率,X■为入射照射处SiO■的厚度)。

由图可见,光束(1)和光束(2)的光程差为2nX■。

假如光束(1)和光束(2)产生的干涉条纹为亮条纹,则下列关系式成立

△■=2nX■=k■λ

∴X■=■

又若光束S■ 在SiO■台阶表面的反射光束和在SiO■界面处的反射光束产生一个与上述亮纹相邻的亮条纹。

则同样应有下式成立

△■=2nX■=(K■+1)λ

∴X■=■

由此可知,两个相邻亮条纹之间的SiO■层厚度差为

X■-X■=■-■=■

同样,两个相邻暗条纹之间的SiO■层的厚度差应为■。

由此可见,如果从SiO■台阶楔尖算起至台阶顶端共有m+1个亮条纹(或暗条纹),则SiO■层的厚度应为

X=m■

这就是我们通常用来计算SiO■层厚度的公式。

其中n为SiO■的折射率,λ为照射光的波长,m为干涉条纹数。

由前面的分析可知,在SiO2台阶楔尖处应出现亮条纹。

但光在不同的介质上反射时,我们应考虑“半波损失”。

根据光学原理,当光从光疏介质进入光密介质时,其反射光存在“半波损失”。

在上述系统中,空气、SiO2、Si的折射率分别为1、1.46、3.5,因此在两个界面上的反射光都存在“半波损失”,其作用互相抵消,对光程差不产生影响,所以SiO2台阶楔尖处应为亮条纹。

当测量SiO2层厚度时,若以亮条纹为计算对象,并且SiO2台阶两边都出现亮条纹,则从楔尖的第一个亮条纹算起,从一个亮条纹到相邻另一个亮条纹算一个干涉条纹,例如如图1所示的图案条纹数应为3。

若在干涉显微镜的视场内观察到的干涉图案如图2所示,对应于台阶顶端的左边为暗条纹,对应于台阶楔尖的右边为亮条纹。

这时公式中的干涉条纹数m不为整数。

如图2所示的干涉图案应算为两个半干涉条纹,即m=2.5。

由上述分析可知,干涉条纹的位置取决于光程差,光程差的任何变化都将引起干涉条纹的移动。

若光程差每变化一个波长,条纹就移动一根。

如果被测样品表面有部分凸凹不平,则两束光在干涉后与被测样品表面不平处相对应的地方,干涉条纹就产生了弯曲,通过对干涉条纹的弯曲程度(用弯曲量ΔN表示)的测量,同样可得出SiO2膜的厚度,为弯曲度法。

图2 干涉显微镜内观察到的干涉图案图3 弯曲度法测SiO2层厚度

在用弯曲度法测SiO2层厚度时,光将SiO2膜腐蚀成劈刀形,如图3所示,因为SiO2膜是透明的,SiO2膜的上表面的反射光很弱,而下表面的反射光较强(硅表面),这样SiO2膜上表面的反射可以忽略

在楔尖两边p、c处反射光的光程不同,从D到p的反射光的光程为2nd(n 为SiO2的折射率),入射光C到c的反射光的光程为2d,这样从点p到c光程的变化为

2n-2d=2(n-1)d

光程差每变化一个波长的数值时,干涉条纹就弯曲一根条纹的距离,如果变化ΔN个λ则条纹弯曲ΔN根条纹的距离,故

■=ΔN

因SiO■膜的折射率m≈1.46,所以

d=ΔN·λ

通过干涉显微镜测出弯曲度ΔN,就可以求出SiO■层的厚度。

4.四种测量SiO2层厚度方法的比较

4.1相同点

它们都是非接触式测量,不会对膜表面造成任何伤害,也不会因为膜软而造成误差,所以精度很高。

4.2不同点

椭圆偏振仪法是已有的厚度测量方法中最精确的方法之一,但是运用该方法需要复杂的计算,这影响了它的推广。

光干涉法是一种无损、精确且快速的SiO2层厚度测量方法,不过,光干涉法如果应用于不透明的薄膜,要求膜面具有较好的反光率,因此不适合黑色的不透明薄膜。

双光束分光光度计法优点是灵敏度高,缺点是影响因素较多,测量条件不易控制,且仅对厚度超过100nm的SiO2膜层有很好的精度。

划线法操作较方便但是误差较大,实际测量中较少采用。

5.结论

随着科技的发展,半导体产品在人们的生产生活中有着越来越广泛的应用。

SiO2层薄膜的质量好坏对于半导体器件的成品率和性能有重要影响,因而精确测量需对SiO2层薄膜的厚度作必要的检查。

【参考文献】

[1]郑楠,杨苹,王起义,杨忠海,黄楠.Si-N-O薄膜表面微图形的制备及对内皮细胞黏附行为的影响[J].中国科学(技术科学),2010,10.

[2]张先永,尼喜主编.电子技术基础.武汉市:华中科技大学出版社,2009.

[3]潘元胜,冯璧华.大学物理实验(第二册修订版)[M].南京:南京大学出版社,2004,1.

[4]张孔时,丁慎训.物理实验教程(近代物理实验部分)[M].北京:清华大学出版社,2001,6.。