AZ_PR光刻胶的数据资料

光刻胶及周边材料可修改文字

表面防反射膜(利用光干涉现象)

靠不同材料折射率不同来改善(含氟较多)

1. 厚度d调整相位: 2. 折射率调整最佳条件:

n2 n3

倍晶 35

无TARC

表面防反射膜(TARC<30-70nm)可以解决打洞不良

倍晶 36

有TARC

TFT制作

倍晶

光刻胶

37

液晶显示彩色和OLED

TFT: 液晶, OLED 彩胶: 液晶显示

②. Photo spacer

film

LTOC(Passivation)

Ti/Al/Ti SiNx

Ti/Al/Ti SiN

③. Organic Insulator

倍晶 8

光刻胶工艺需要整个高纯材料产业链支持

成膜材料

无机气体 涂膜型

光刻胶

正胶

树脂

光敏剂/光酸 高纯溶剂

酚醛树脂 g-h-i-

PHS 248nm 亚克力 193nm 聚酰亚胺 PI PAC (焦性没食子酸由来)

120C

81.0 19.7

140C

69.1 31.6

160C

CD (nm) 缩小量(纳米)

倍晶

140.0 -

125.0 15.0

124.5 15.5

122.3 17.7

烘烤工艺

显影 槽沟尺寸变小

40

防倒塌材料:光刻胶需要一定高度,尺寸变小后会倒塌

TMAH Developer

Photoresis t

倍晶

有機EL表示素子(TFT)の横断面概略 1.封止層 2.負極 3.有機半導体 4.正極 5.直流駆動回路 6.TFT

38

洞缩小及槽沟缩小材料(光刻胶性能延伸)AZ RELACS / TOK Saphire

半导体 工厂PR资料

CUP处理

HOST BAKE

现象

现象的形成过程

5000

干燥

4000 3000rpm源自2000 1000 0现像液滴下

现像(6~7S)

纯水RINSE(8~10S)

外观

外观检查的目的:

外观检查就是检验人员用眼睛来发现硅片表面的不良,通过SAMPLE形式判断 不良的种类和原因,按照相关的文书对不良制品和相应的设备进行有关的处理 和处置。

应急处置方法

立即用大量的水清洗、必要时请医生诊 断 立即用大量的水清洗眼部、必要时请眼 科医生诊断 吸入过量的蒸气后立即转移至新鲜空气 的场所请医生诊断

气体

在光刻现场使用的气体种类: F2(氟气)、Kr(氪气)、Ne(氖气)、He(氦气)、N2(氮气)

F2 ——

F2是一种剧毒并有腐蚀性的气体。在干燥情况下不会发生大问题, 但溶于水后就显示很强的酸性。F2会伤害人的皮肤、眼睛、粘膜、 呼吸道等部位,要特别注意。 以上气体并称为惰性气体。N2的特点是可以在现场 大量制造;可以轻易达到要求的纯度以及其他指标; 成本低廉。

CLEAN

RESIST涂布

PREBAKE

调整光刻胶的感度。

涂布

光刻胶膜厚的形成过程

5000

②高速回转数

4000

回 转 数

3000

2000 (rpm)

①光刻胶 滴下时间

加速度

③Edge Rinse & Back Rinse

1000

0 0 5 10 15 20 25 30 35 40 45

( 50 sec)

光刻定义

光刻是一种图象复印与选择性腐蚀相结合的加工过程,

即先用照相复印的方法把光刻掩模版上的图形精确地

AZ_PR光刻胶的数据资料

SAMPLE PROCESS CONDITIONS

Pre-bake Exposure Developing Rinse Post-bake Stripping

: 100℃ 60sec.(DHP) : g-line stepper and/or Contact Aligner : AZ300MIF 23℃ 60sec.Puddle : DI-water 30sec. : 120℃ 120sec.(DHP) : AZ Remover and/or O2 plasma-ashing

25

应用于第五代以上液晶面板制造的Spin-less涂布正型光刻胶 Spin-less Coat Positive-tone Photoresist for over 5th Generation Flat Panel Displays 26

AZ RFP系列

应用于液晶面板制造的辊式涂布正型光刻胶

Roll Coat Positive-tone Photoresist For Flat Panel Display

9

AZ MIR700系列 AZ MIR900系列

高感光度中解像度I线正型光刻胶 厚膜高感光度高解像度I线正型光刻胶

Medium~High Resolution i-line Positive-tone Photoresist

10

Thick-film High Resolution i-line Positive-tone Photoresist for High-dose Implantation Process 11

27

AZ CTP系列

应用于有机电致发光显示器阴极隔离的负型光刻胶

Negative-tone Resist for Cathode Separator on Organic EL Display

光刻胶大全

光刻胶产品前途无量(半导体技术天地)之南宫帮珍创作1 前言光刻胶(又名光致抗蚀剂)是指通过紫外光、电子束、准分子激光束、X射线、离子束等曝光源的照射或辐射,使溶解度发生变更的耐蚀刻薄膜资料,主要用于集成电路和半导体分立器件的细微图形加工,近年来也逐步应用于光电子领域平板显示器(FPD)的制作。

由于光刻胶具有光化学敏感性,可利用其进行光化学反应,经曝光、显影等过程,将所需要的微细图形从掩模版转移至待加工的衬底上,然后进行刻蚀、扩散、离子注入等工艺加工,因此是电子信息财产中微电子行业和光电子行业微细加工技术的关键性基础加工资料。

作为经曝光和显影而使溶解度增加的正型光刻胶多用于制作IC,经曝光或显影使溶解度减小的负型光刻胶多用于制作分立器件。

2 国外情况随着电子器件不竭向高集成化和高速化方向发展,对微细图形加工技术的要求越来越高,为了适应亚微米微细图形加工的要求,国外先后开发了g线(436nm)、i线(365nm)、深紫外、准分子激光、化学增幅、电子束、X射线、离子束抗蚀剂等一系列新型光刻胶。

这些品种较有代表性的负性胶如美国柯达(Kodak)公司的KPR、KMER、KLER、KMR、KMPR等;联合碳化学(UCC)公司的KTI系列;日本东京应化(Tok)公司的TPR、SVR、OSR、OMR;合成橡胶(JSR)公司的CIR、CBR系列;瑞翁(Zeon)公司的ZPN系列;德国依默克(E.Merk)公司的Solect等。

正性胶如:美国西帕来(Shipely)公司的AZ系列、DuPont公司的Waycot系列、日本合成橡胶公司的PFR等等。

2000~2001年世界市场光刻胶生产商的收益及市场份额公司2001年收益2001年市场份额(%) 2000年收益 2000年市场份额(%)Tokyo Ohka Kogyo 150.1 22.6 216.525.2Shipley 139.2 21.0 174.620.3JSR 117.6 17.7 138.416.1Shin-EtsuChemical 70.1 10.6 74.28.6ArchChemicals 63.7 9.6 84.19.8其他 122.2 18.5 171.620.0总计 662.9 100.0 859.4 100.0Source: Gartner Dataquest目前,国际上主流的光刻胶产品是分辨率在0.25µm~0.18µm的深紫外正型光刻胶,主要的厂商包含美国Shipley、日本东京应化和瑞士的克莱恩等公司。

光刻胶基本介绍

The introduction of Photoresist and Application光刻胶基本介绍主要内容CONTENT☐一,光刻胶基础知识☐二,光刻胶的种类☐三,光刻胶的应用领域☐四,光刻胶的特点☐五,光刻胶的可靠性测试内容☐六,光刻胶的来料要求一、光刻胶基础知识☐光刻胶是一种具有感光性的化学品(混合物)树脂(Resin):10-40% by weight感光剂(PAC)或光致产酸剂(PAG):1-6% by weight溶剂(Solvent):50-90% by weight添加剂(Additive):1-3% by weight单体(Monomer):10-20% by weight二、光刻胶的种类☐依照化学反应和显影原理分类一、正性光刻胶形成的图形与掩膜版相同;二、负性光刻胶形成的图形与掩膜版相反。

SubstratePhotoresistCoating Maskh u TransferEtchStripExposure DevelopPositive Negative☐按照感光树脂的化学结构分类一、光聚合型:1)采用烯类单体,在光作用下生成自由基,进一步引发单体聚合,最后生成聚合物。

2)采用环氧树脂,阳离子开环,引发环氧交联反应,最后生成聚合物。

二、光分解型,采用含有叠氮醌类化合物的材料,其经光照后,发生光分解反应,可以制成正性胶;☐按照曝光波长类一、紫外光刻胶(300~450nm);I-line:365nm;H-line:405nm;G-line:436nm;Broad Band (g+h+i)二、深紫外光刻胶(160~280nm);KrF:248nm;ArF:193nm;F2:157nm;三、极紫外光刻胶(EUV,13.5nm);四、电子束光刻胶、离子束光刻胶、X射线光刻胶等。

不同曝光波长的光刻胶,其适用的光刻极限分辨率不同,通常来说,在使用工艺方法一致的情况下,波长越小,加工分辨率越佳。

光刻胶主要技术参数的重新说明

光刻胶主要技术参数的重新说明光刻胶(Photoresist)是半导体制造中不可或缺的材料,它在光刻过程中起到了至关重要的作用。

光刻胶的主要技术参数在半导体工业中被广泛使用,以确保制造过程的准确性和可靠性。

在本文中,我们将重新说明光刻胶主要技术参数的相关内容。

1. 曝光感度(Exposure Sensitivity)曝光感度是指光刻胶对特定波长的光照强度的响应能力。

曝光感度通常以mJ/cm²或μC/cm²为单位进行测量,其数值越小,表示对光的敏感程度越高。

光刻胶的曝光感度参数应根据具体的制程要求进行选择,以确保在光刻过程中能够获得所需的细节和分辨率。

2. 对比度(Contrast)对比度是指在曝光过程中所使用的光刻胶影像的清晰度和辨识度。

对比度值越高,表示胶膜上的图像与掩膜图案之间的差异越明显。

光刻胶的对比度参数对于细微图案的准确性和成像质量至关重要。

3. 显影速度(Developer Speed)显影速度是指光刻胶在显影液中被处理所需的时间。

显影速度的选择应考虑到制程的要求以及对制程的影响。

较快的显影速度可提高生产效率,但可能会牺牲一定的分辨率。

相反,较慢的显影速度可以提供更高的分辨率,但会增加制程的时间和成本。

4. 最小可分辨尺寸(Minimum Resolvable Feature Size)最小可分辨尺寸是指在光刻胶上能够清晰成像的最小尺寸。

这个参数受制于光刻机的分辨能力和光刻胶的特性。

最小可分辨尺寸的选择是根据制程要求和制程能力进行的,以确保所需的器件结构可以被精确地制造。

5. 附着力(Adhesion)附着力是指光刻胶与底层衬底材料之间的结合力。

优良的附着力可以确保光刻胶在制程过程中不会出现剥离或破裂的情况。

光刻胶的附着力参数需要与底层材料的特性相匹配,以确保制程的可靠性和稳定性。

6. 化学耐性(Chemical Resistance)化学耐性是指光刻胶在制程过程中所能够耐受的化学物质的腐蚀和影响程度。

光刻胶参数及光刻工艺

光刻胶参数及光刻工艺1、正性光刻胶RZJ-304●规格RZJ-304:25mpa·s,50mpa·s(粘稠度),配用显影液:RZX-3038●匀胶曲线注:粉色为50cp,蓝色为25cp●推荐工艺条件①涂布:23℃,旋转涂布,膜厚1.0~3.5μm②前烘:热板100℃×90sec③曝光:50~75mj/cm2(计算方法:取能量60mj/cm2取光强400×102um/cm2,则60/40=1.5s)④显影:23℃,RZX-3038,1min,喷淋或浸渍⑤清洗:去离子水30sec⑤后烘:热板120℃×120sec●规格S1813,配用显影液为ZX-238●匀胶曲线●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.23um(1.1~1.9μm)②前烘:热板115℃×60sec③曝光:150mj/cm2④显影:21℃,ZX-238,65sec,喷淋或浸渍⑤清洗:去离子水30sec⑥后烘:热板125℃×120sec●规格AZ-5214,配用显影液AZ-300●匀胶表格(单位:微米)●推荐工艺条件1(以具体工艺为参考)①涂布:23℃,旋转涂布,膜厚1.47um(1.14~1.98μm)②前烘:热板100℃×90sec③曝光:240mj/cm2④后烘:115℃×120sec⑤泛曝光:>200mj/cm2⑥显影:21℃,AZ-300,60sec,喷淋或浸渍⑦清洗:去离子水30sec⑧坚膜:热板120℃×180sec注意:紧急救护措施(对于光刻胶)①吸入:转移至空气新鲜处,必要时进行人工呼吸或就医。

②皮肤接触:肥皂水清洗后自来水清洗。

③眼睛接触:流动清水清洗15分钟以上,必要时就医。

光刻胶

抗蚀性(Anti-etching; Etching resistance)即光刻胶材料在刻蚀过程中的抵抗力。在图形从光刻胶转 移到晶片的过程中,光刻胶材料必须能够抵抗高能和高温(>150℃)而不改变其原有特性 。在后续的刻蚀工序 中保护衬底表面。耐热稳定性、抗刻蚀能力和抗离子轰击能力 。在湿法刻蚀中,印有电路图形的光刻胶需要连 同硅片一同置入化学刻蚀液中,进行很多次的湿法腐蚀。只有光刻胶具有很强的抗蚀性,才能保证刻蚀液按照所 希望的选择比刻蚀出曝光所得图形,更好体现器件性能。在干法刻蚀中,例如集成电路工艺中在进行阱区和源漏 区离子注入时,需要有较好的保护电路图形的能力,否则光刻胶会因为在注入环境中挥发而影响到注入腔的真空 度。此时注入的离子将不会起到其在电路制造工艺中应起到的作用,器件的电路性能受阻 。

1890年。德国人格林(Green)和格罗斯(Gross)等人将重氮化的混合物制成感光材料。取得了第一个重氮 感光材料的专利。不久,德国的卡勒(Kalle)公司推出了重氮印相纸,从而使重氮感光材料商品化,并逐渐代 替了铁印相技术。

工作原理

辐射线

光学

纳米压印技术

光刻胶类型及应用制程

紫外光刻胶

紫外光刻胶适用于g线(436 nm)与i线(365 nm)光刻技术。

2.紫外压印光刻胶:使用透明的模板,将预先制作好的带有微图形特征的硬模版压入常温下液态光刻胶中, 用紫外光将光刻胶固化后抬起模板,从而将模板上的微特征转移到光刻胶上。按照光引发反应机理,可分为自由 基聚合和阳离子聚合两大体系 。光刻胶材料主要有甲基丙烯酸酯体系、有机硅改性的丙烯酸或甲基丙烯酸酯体 系、乙烯基醚体系、环氧树脂体系等。

1.

热压印与紫外压印原理示意图纳米压印技术是通过压模来制作微纳特征的一种图形转移技术,其最明显的优 势是高产能、高分辨率、低成本,主要工艺流程:模板制作、硅衬底滴胶、压印、曝光、脱模、离子刻蚀,图像 精度可以达到5 nm。使用的光刻胶种类主要分为两种:

电子束光刻胶产品技术说明书

经口,老鼠:LD50 =8.532mg/kg

经皮,兔子:LD50 > 5.0

不会产生危险的聚合反应

泄漏应急处理

穿戴防护性服装(如安全服,呼吸器等),移走易燃的物质,防止产生火花,并保持通风,用惰性物质(如干沙、土、锯木屑等)吸收和收集,并放置在化工废物容器内,防止溢出液体流入排水管、水道、河川或田地

闪点(℃):46°C引燃温度(℃):无资料

爆炸上限%(V/V):无资料爆炸下限%(V/V):无资料

溶解性:水中分成两层

别 名

----

危规编号

32199

分 子 式

----

危险性类别

第3类易燃液体

危险特性

可燃性液体,蒸汽比空气重;蒸气刺激眼、鼻、喉

健康危害

蒸气刺激眼、鼻、喉

灭火方法

尽可能切断燃料,用水冷却保护周围区域,消防队员应避免处于火焰上风处。如有必要应携带呼吸装备

电子束光刻胶产品技术说明书

理 化

指 标

外观与性状:红色液体pH 值:无资料

熔点(℃):无资料相对密度(水=1):1.001(25/25°C)

沸点(℃):无资料相对蒸汽密度(空气=1):无资料

饱和蒸汽压(kPa):无资料燃烧热(kJ/mol):无资料

临界温度(℃):无资料临界压力(MPa):无资料

辛醇/水分配系数的对数值:无资料

光刻胶主要技术参数

光刻胶主要技术参数

光刻胶是一种用于微电子加工中的重要材料,主要用于制作各种尺寸和形状的微小结构。

光刻胶主要技术参数包括:

1. 光刻胶的感光度。

感光度是光刻胶接受光线的能力。

与光线强度和曝光时间等因素有关。

敏感度高的光刻胶能够快速反应,减少加工时间,同时提高了微小结构的生产效率。

2. 光刻胶的分辨率。

分辨率是指光刻胶在制造过程中的能力达到所需的精度水平。

在微电子制造中,需要高精度的结构以充分利用微小的空间和增加半导体芯片的稳定性。

因此,高分辨率光刻胶能够减少加工误差,提供更精细的结构。

3. 光刻胶的粘度。

光刻胶的粘度直接影响其在微加工过程中的表现。

过高的粘度可能导致光刻胶无法均匀分布,从而影响微小结构的生产效率;而过低的粘度可能会导致过多的杂质和残留物,损害半导体芯片的性能。

4. 光刻胶的化学稳定性。

光刻胶需要通过化学处理才能完成微小结构加工,因此光刻胶的化学稳定性对于相应的制造工艺至关重要。

高质量和高稳定性的光刻胶可以在加工过程中保持稳定的性能,并提供卓

越的微小结构。

总的来说,光刻胶的主要技术参数包括其感光度、分辨率、粘度和化学稳定性等重要指标。

通过在这些方面进行优化和改进,可以生产出高质量的微小结构,同时提高生产效率,并为制造出更先进的微电子设备奠定基础。

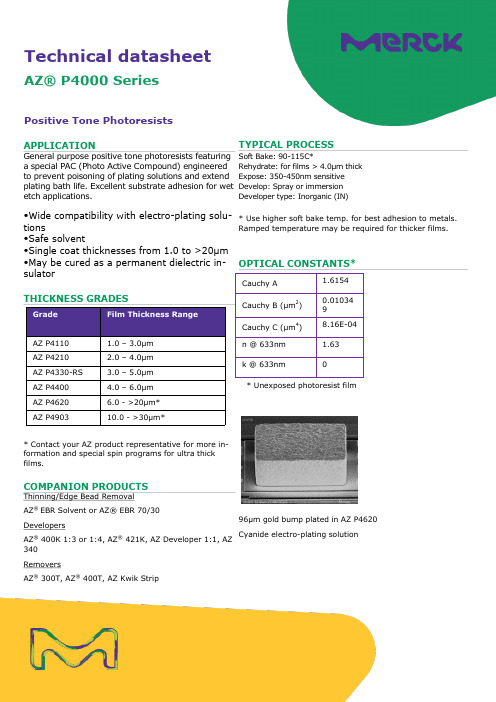

AZ P4000系列正相光刻胶技术数据表说明书

Technical datasheetAPPLICATIONGeneral purpose positive tone photoresists featuring a special PAC (Photo Active Compound) engineered to prevent poisoning of plating solutions and extend plating bath life. Excellent substrate adhesion for wet etch applications.•Wide compatibility with electro -plating solu-tions•Safe solvent•Single coat thicknesses from 1.0 to >20µm •May be cured as a permanent dielectric in-* Contact your AZ product representative for more in-formation and special spin programs for ultra thick films.COMPANION PRODUCTSThinning/Edge Bead RemovalAZ ®EBR Solvent or AZ® EBR 70/30 DevelopersAZ ® 400K 1:3 or 1:4, AZ ® 421K, AZ Developer 1:1, AZ 340 RemoversAZ ® 300T, AZ ® 400T, AZ Kwik StripAZ® P4000 SeriesPositive Tone PhotoresistsTYPICAL PROCESSSoft Bake: 90-115C*Rehydrate: for films > 4.0µm thick Expose: 350-450nm sensitive Develop: Spray or immersionDeveloper type: Inorganic (IN) * Use higher soft bake temp. for best adhesion to metals. Ramped temperature may be required for thicker films.OPTICAL CONSTANTS*96µm gold bump plated in AZ P4620 Cyanide electro -plating solutionTYPICAL SPIN CURVES (150MM SUBSTRATE)Note: Thicker films will be coated by varying spin times and other dispense parameters (or via multiple coats). Single films above 7.0µm are not spun to equilibrium.TYPICAL AU PLATING RESULTS (CYANIDE PLATING SOLUTION; PH = 5.5)Resist: AZ P4620Thickness: 24µmDevelop: AZ 400K 1:3Plating Temp: 45CPlating Time: 50 min.Metal Thickness: 20µmStrip: AZ 400TREFERENCE PROCESS (12µM THICK AZ P4620 FILM)* Thicker films may require a ramped soft bake process to avoid bubble formation due to rapid outgassing ofsolvents. Contact your AZ product representative for ultra-thick coat and bake processing guidelines.EXPOSURE LATITUDE FOR 20µM LINES AZ P4620 AT FT = 12µM EXPOSURE LATITUDE FOR 40µM LINES AZ P4620 AT FT = 24µMABSORBANCE SPECTRA OF P4000 SERIES PHOTORESISTS (UNBLEACHED, NORMAL-IZED TO 1µM)PROCESSING P4000 AS A DIELECTRIC INSULATORAZ P4000 Series photoresists may be thermally cured after develop to form stable dielectric isolators. The die-lectric properties are cure temperature dependent as shown in the table below.EXAMPLE COATING SEQUENCE FOR 20+ µM THICK FILMSAZ P4000 SERIES FLUID VISCOSITIESDILL MODELLING PARAMETERSAPPROXIMATE EXPOSURE DOSE REQUIRE-MENT VS. FILM THICKNESS (SUSS MA -200)PROCESS CONSIDERATIONSSUBSTRATE PREPARATIONSubstrates must be clean, dry, and free of organic residues. Oxide forming substrates (Si, etc.) should be HMDS primed prior to coating AZ P4000. Contact your AZ product representative for detailed information on pre-treating with HMDS.COATINGFilms up to 8.0µm thick (depending upon wafer size) may be set and spun to equilibrium using the spin curve graphs as a reference. Thicker films require special coat programs using carefully timed spread and spin cycles. Contact your AZ products representative for additional information.SOFT BAKESoft bake times and temperatures may be application specific. Process optimization is recommended to ensure stable lithographic and adhesion performance. Soft bake temperatures for AZ P4000 should be in the 95-115C range. Temperatures towards the high end of this range will improve adhesion to most metals. Thick films may require gradual ramping of the soft bake temperature to prevent bubbling.FILM REHYDRATIONP4000 photoresist films thicker than 4.0µm require a rehydration hold between soft bake and exposure. Hold times are typically 30-60 minutes (depending upon film thickness) @ relative humidity 40 - 45%.EXPOSUREAZ P4000 is sensitive to exposure wavelengths between 310 and 450nm. 365-436nm is recommended.POST EXPOSE BAKEA PEB is not generally required for P4000 but may be employed to maximize process latitudes and to mitigate standing wave effects caused by monochromatic exposure. PEB temperatures and times may be application specific. As a general rule, PEB temperatures should be in the 100 to 115C range.DEVELOPINGSpray or immersion developing in AZ 400K series developers is recommended. AZ 400K 1:3 or AZ 421K (unbuffered) are recommended for resist film thicknesses above 12µm. AZ 400K 1:4 provides improved devel-oper selectivity for thinner films. AZ Developer 1:1 may be used in applications requiring zero etch rate on Alu-minum substrates.HARD BAKEHard baking (post develop bake) improves adhesion in wet etch or plating applications and improves pattern stability in dry etch processes. Hard bake temperatures should be in the 100 to 110C range to ensure minimal thermal distortion of the pattern. Higher temperatures may be used to cure the pattern (cross link the resin) for use as a permanent insulator.COMPATIBLE MATERIALSAZ P4000 Series materials are compatible with all commercially available lithography processing equipment. Compatible materials of construction include glass, quartz, PTFE, PFA, stainless steel, HDPE, polypropylene, and ceramic.Rev. (08/21)Products are warranted to meet the specifications set forth on their label/packaging and/or certificate of analysis at the time of shipment or for the expressly stated duration. MERCK MAKES NO REPRESENTATION OR WARRANTY OF ANY KIND, EXPRESS OR IMPLIED, INCLUDING MERCHANTABILITY OR FITNESS FOR A PARTICULAR USE REGARDING OUR PRODUCTS OR ANY INFORMATION PROVIDED IN CONNECTION THEREWITH. Customer is responsible for and must independently determine suitability of Merck´s products for customer ’s products, intended use and processes, including the non -infringement of any third parties´ intellectual property rights. Merck shall not in any event be liable for incidental, consequential, indirect, exemplary or special damages of any kind resulting from any use or failure of the products: All sales are subject to Merck ’s complete Terms and Conditions of Sale. Prices are subject to change without notice. Merck reserves the right to discontinue products without prior notice.The information on our trademarks is available in the Trademarks section on . Detailed information on our trademarks is also available via publicly accessible resources. All other trademarks are the property of their respective owners. © 2021 Merck KGaA, Darmstadt, Germany and/or its affiliates.DisclaimerHANDLING/DISPOSALAZ P4000 Series materials are flammable liquids containing PGMEA (1-Methoxy -2-propanol acetate). Refer to the current version of the MSDS and to local regulations for up to date information on safe handling and proper disposal. AZ P4000 is compatible with drain lines handling similar organic solvent based materials.。

光刻胶主要技术参数

光刻胶主要技术参数引言光刻胶是一种在集成电路制造过程中广泛应用的关键材料。

它起到了光刻步骤中传递图案信息的关键作用。

光刻胶的主要技术参数对于制造高质量、高精度的集成电路非常重要。

本文将对光刻胶的主要技术参数进行全面、详细、完整和深入地探讨。

光刻胶的功能和应用光刻胶是一种光敏聚合物,其主要功能是通过光刻步骤将芯片上的图案转移到光刻胶层上。

它被广泛应用于集成电路制造中的图案定义、保护剂、传感器和MEMS等领域。

光刻胶的性能和质量直接影响着芯片制造工艺的精度和可靠性。

光刻胶的主要技术参数光刻胶的主要技术参数可以分为物理性能、光敏性能、化学性能和加工性能。

1. 物理性能•粘度:光刻胶的粘度决定了它在涂覆和旋涂过程中的流动性。

合适的粘度能够确保光刻胶均匀涂覆在硅片表面,并且能够在旋涂过程中形成均匀的薄膜。

•粘附力:光刻胶的粘附力与硅片表面的亲和性密切相关。

光刻胶必须具有足够的粘附力,以确保在后续步骤中不会发生剥离或脱落。

•膜厚:光刻胶的膜厚决定了最终图案的分辨率和解析度。

薄膜能够提供更高的分辨率,但也会增加制造过程中的难度。

2. 光敏性能•灵敏度:光刻胶的灵敏度决定了它对光的响应能力。

较高的灵敏度意味着能够在较短的曝光时间内完成图案转移,从而提高制造效率。

•曝光能量范围:光刻胶的曝光能量范围表示了它在不同曝光条件下的稳定性。

光刻胶应具有适宜的曝光能量范围,以适应不同的工艺需求。

3. 化学性能•稳定性:光刻胶必须在制造过程中能够保持相对稳定的化学性质,以确保图案的准确转移和保持高度的重复性。

•温度稳定性:光刻胶在制造过程中会经历高温处理,因此需要具备较高的温度稳定性,以保持其物理和化学性质的稳定。

4. 加工性能•易于涂覆和旋涂:光刻胶应具有良好的涂覆性能和旋涂性能,以确保在制造过程中能够均匀涂覆在硅片表面,并形成均匀的薄膜。

•易于开发:光刻胶应具有较高的显影速率和良好的显影控制性能,以便在显影过程中清晰地展现出所需的图案。

半导体 工厂PR资料

在硅片表面滴下光刻胶,形成均一的 薄膜。

调整光刻胶的感度。

涂布

光刻胶膜厚的形成过程

5000

②高速回转数

4000

回 转 3000 数 (rpm)2000

①光刻胶 滴下时间

加速度

③Edge Rinse &

Back Rinse

1000

RESIST 下地 Si

露光

光刻机的基本构造 Integtator senser Reticle blind

水银灯激光 FLYEYE LENS

反射镜

CONDENSER LENS

RETICLE

移动镜 (干涉计)

PROJECTION LENS

NA瞳

X·Y STAGE

露光

光刻机的结构: ★ 缩小投影光学系统 ★ 照明系统 ★ 自动掩模管理系统 ★ 自动对准 ★ 自动调平、调焦系统 ★ 硅片管理系统 ★ 工作台 ★ 激光定位、测量系统 ★ 计算机和控制(硬件) ★ 操作、接口系统(软件)

0.8~16.3% 不溶

气体

在光刻现场使用的气体种类:

0 0

5

10

15

20

25

30

35

40

45

5(0 sec)

通过喷嘴将 光刻胶滴下

运用高速的回转,去除多余 用THINNER清

的光刻胶

洗表面背面

露光

正胶涂布后 目合露光

正胶现象

RESIST 下地 Si

FLYEYE LENS CONDENSER LENS

RETICLE PROJECTION LENS NA瞳

0

干燥 现像(6~7S) 纯水RINSE(8~10S)

光刻胶

1 光刻胶的类型

一、光刻胶的类型 凡是在能量束(光束、电子束、离子束等)的照射下,以 交联反应为主的光刻胶称为负性光刻胶,简称负胶。 凡是在能量束(光束、电子束、离子束等)的照射下,以 降解反应为主的光刻胶称为正性光刻胶,简称正胶。

2 光刻胶的特性

对比度在 0.9 ~ 2.0 之间。对于亚微米图形,要求对比度大于 1。

通常正胶的对比度要高于负胶。

光进入光刻胶后,其强度按下式衰减

I (z) I0e z

式中,α 为光刻胶的光学吸收系数 。设 TR 为光刻胶的厚度 , 则可定义光刻胶的 光吸收率 为

A

TR 0

I0 I (z) dz

为含有环氧基、乙烯基或环硫化物的聚合物。最常用的是

COP 胶,典型特性:灵敏度 0.3 ~ 0.4 C/cm2(加速电压 10KV

时)、分辨率 1.0 m 、对比度 0.95。限制分辨率的主要因素是 光刻胶在显影时的溶胀。

4、正性电子束光刻胶

主要为甲基丙烯甲酯、烯砜和重氮类这三种聚合物。最常

用的是 PMMA 胶,典型特性:灵敏度 40 ~ 80 C/cm2(加速电 压 20 KV 时)、分辨率 0.1 m 、对比度 2 ~ 3 。 PMMA 胶的

感光分子吸收λ = 300 nm 的光能(88 Kcal)后,电子跃迁 到第二激发态 S2 ,此态的谷底势能恰好与 S1 态当 RN-N2 分解 时的势能相当,且 S2 与 S1 态的曲线在图左侧有相交之处,因此 电子可从 S2 态跃迁到 S1 态并立即反应。所以用λ = 300 nm 的光 曝光比用λ = 365 nm 的反应速度快。

1

TR

pr光刻胶的成分

pr光刻胶的成分1. 引言PR(Positive Resist)光刻胶是一种在微电子制造过程中广泛使用的关键材料。

它是一种特殊的光敏物质,能够在光照下发生化学变化,并形成微细的图案。

在光刻工艺中,PR光刻胶作为光刻层的一部分,起着将电路图案转移到硅片表面的重要作用。

本文将深入探讨PR光刻胶的成分以及其在微电子制造中的应用。

2. PR光刻胶的成分PR光刻胶主要由以下几个基本组分组成:2.1 光敏剂光敏剂是PR光刻胶中最关键的成分之一,它能够吸收紫外线或可见光,并在光照下发生化学变化。

常见的光敏剂有二氧化三苯基丙烯酸酯(DNQNovolac)和双噻吩烷酮(Diazonaphthoquinone)。

通过选择不同种类的光敏剂,可以实现不同波长范围内的光刻胶。

2.2 树脂树脂是PR光刻胶中另一个重要的成分,它在光刻过程中承担着传输和固化光刻图案的作用。

树脂通常由苯酚醛酚胺型的热固性树脂构成,如甲醛树脂和酚醛树脂。

树脂的选择和配比对于光刻胶的分辨率、对比度和机械性能等方面具有重要影响。

2.3 溶剂溶剂是PR光刻胶的溶解介质。

它能够将光敏剂和树脂以适当的浓度混合,形成均匀的溶液,加工性能良好。

常用的溶剂有甲基异丙基酮(Methyl Isobutyl Ketone,简称MIBK)和丙酮等有机溶剂。

2.4 辅助添加剂为了提高光刻胶的性能和稳定性,通常会向PR光刻胶中添加一些辅助添加剂。

这些添加剂主要包括增溶剂(如NH4OH)、增稠剂(如低聚硅氧烷)、增稳剂(如硝酸)、防反应剂和抗污染剂等。

它们在光刻胶中起到调节溶解度、改善成膜性能和防止污染等作用。

3. PR光刻胶在微电子制造中的应用PR光刻胶在微电子制造中有着广泛的应用。

以下是几个主要的应用领域:3.1 芯片制造PR光刻胶在芯片制造中用于制作互连电路和孔洞。

先将光刻胶涂覆在硅片表面,然后通过光刻机将芯片图案转移到光刻胶上。

接着进行显影和腐蚀等工艺步骤,最终得到所需的芯片结构。

pr光刻胶的成分

pr光刻胶的成分

PR光刻胶是一种常见的半导体制造中使用的材料。

PR光刻胶主要由以下几种成分组成:光刻胶单体、光引发剂和溶剂。

光刻胶单体是PR光刻胶的主要成分,占光刻胶总量的70-85%。

光刻胶单体是指具有较高的分子量、高度纯净的单体化合物。

在PR光刻胶中,光刻胶单体起着关键的作用,它可以通过光刻过程的化学反应来形成图案。

光刻胶单体的种类很多,包括丙烯酸、苯乙烯、环氧、酚醛等。

光引发剂是PR光刻胶的另一个重要成分,它可以使光刻胶单体发生聚合反应。

光引发剂可以分为两类:辐射引发剂和化学引发剂。

辐射引发剂可以吸收紫外线、电子束和X射线等辐射能量,使其光化学反应活性增加,从而促进光刻胶单体的聚合反应。

常用的光引发剂有三氯化钴、二甲苯基二芳基碳酰亚胺等。

溶剂是PR光刻胶的第三种主要成分。

光刻胶单体和光引发剂需要被稀释才可以制成粘液状物质,这时需要用到溶剂。

溶剂不仅可以使光刻胶单体保持流动性,还可以控制PR光刻胶的黏度。

在选择溶剂时,需要考虑光刻胶单体的类型和其在特定的光刻过程中所需的分辨率和灵敏度。

常见的溶剂有甲苯、顺式二甲苯、丙酮等。

总之,PR光刻胶是一种复杂的化学物质,其成分包括光刻胶单体、光引发剂和溶剂等。

这些成分的比例和性质对制备高质量的半导体芯片至关重要。

随着半导体工艺的不断发展,PR光刻胶的配方和成分也在不断的调整和改进。

因此,PR光刻胶的制备和应用是半导体制造中一个不断演变的领域,始终处于不断的改进与发展之中。

光刻胶简介

光刻胶简介又称光致抗蚀剂,由感光树脂、增感剂(见光谱增感染料)和溶剂三种主要成分组成的对光敏感的混合液体。

感光树脂经光照后,在曝光区能很快地发生光固化反应,使得这种材料的物理性能,特别是溶解性、亲合性等发生明显变化。

经适当的溶剂处理,溶去可溶性部分,得到所需图像(见图光致抗蚀剂成像制版过程)。

光刻胶的技术复杂,品种较多。

根据其化学反应机理和显影原理,可分负性胶和正性胶两类。

光照后形成不可溶物质的是负性胶;反之,对某些溶剂是不可溶的,经光照后变成可溶物质的即为正性胶。

利用这种性能,将光刻胶作涂层,就能在硅片表面刻蚀所需的电路图形。

基于感光树脂的化学结构,光刻胶可以分为三种类型。

①光聚合型采用烯类单体,在光作用下生成自由基,自由基再进一步引发单体聚合,最后生成聚合物,具有形成正像的特点。

②光分解型采用含有叠氮醌类化合物的材料,经光照后,会发生光分解反应,由油溶性变为水溶性,可以制成正性胶.③光交联型采用聚乙烯醇月桂酸酯等作为光敏材料,在光的作用下,其分子中的双键被打开,并使链与链之间发生交联,形成一种不溶性的网状结构,而起到抗蚀作用,这是一种典型的负性光刻胶。

柯达公司的产品KPR胶即属此类。

光刻胶的化学性质a、传统光刻胶:正胶和负胶。

光刻胶的组成:树脂(resin/polymer),光刻胶中不同材料的粘合剂,给与光刻胶的机械与化学性质(如粘附性、胶膜厚度、热稳定性等);感光剂,感光剂对光能发生光化学反应;溶剂(Solvent),保持光刻胶的液体状态,使之具有良好的流动性;添加剂(Additive),用以改变光刻胶的某些特性,如改善光刻胶发生反射而添加染色剂等。

负性光刻胶。

树脂是聚异戊二烯,一种天然的橡胶;溶剂是二甲苯;感光剂是一种经过曝光后释放出氮气的光敏剂,产生的自由基在橡胶分子间形成交联。

从而变得不溶于显影液。

负性光刻胶在曝光区由溶剂引起泡涨;曝光时光刻胶容易与氮气反应而抑制交联。

正性光刻胶。

树脂是一种叫做线性酚醛树脂的酚醛甲醛,提供光刻胶的粘附性、化学抗蚀性,当没有溶解抑制剂存在时,线性酚醛树脂会溶解在显影液中;感光剂是光敏化合物(PAC,Photo Active Compound),最常见的是重氮萘醌(DNQ),在曝光前,DNQ是一种强烈的溶解抑制剂,降低树脂的溶解速度。

az6130光刻胶说明书

az6130光刻胶说明书

az6130光刻胶的定义

az6130光刻胶是一种有机化合物,它受紫外线光曝光后,在显影液中的溶解度会发生变化。

一般光刻胶以液态涂覆在硅片表面上,曝光后烘烤成固态。

az630光刻胶的作用

1、将掩膜板上的图形转移到硅片表面的氧化层中。

2、在后续工序中,保护下面的材料。

az630光刻胶的主要应用

az630被装到一个每分钟能转几千转的转盘上。

几滴光刻胶溶液就被滴到旋转中的中心,离心力把溶液甩到表面的所有地方。

光刻胶溶液黏着在胶上形成一层均匀的薄膜。

多余的溶液从旋转中被甩掉。

薄膜在几秒钟之内就缩到它最终的厚度,溶剂很快就蒸发掉了,az630上就留下了一薄层光刻胶。

最后通过烘焙去掉最后剩下的溶剂并使光刻胶变硬以便后续处理。

镀过膜的wafer对特定波成的光线很敏感,特别是紫外线。

相对来说他们仍旧对其他波长的,包括红,橙和黄光不太敏感。

所以大多数光刻车间有特殊的黄光系统。

az630的主要技术参数

1、分辨率。

区别硅片表面相邻图形特征的能力。

一般用关键尺寸来衡量分辨率。

形成的关键尺寸越小,光刻胶的分辨率越好。

2、对比度。

指光刻胶从曝光区到非曝光区过渡的陡度。

对比度越好,形成图形的侧壁越陡峭,分辨率越好。

3、敏感度。

光刻胶上产生一个良好的图形所需一定波长光的最小能量值。

单位:毫焦/平方厘米或mj/cm2。

光刻胶的敏感性对于波长更短的深紫外光、极深紫外光等尤为重要。

pr光刻胶的成分

pr光刻胶的成分

PR光刻胶是一种用于半导体制造的关键材料之一,它的主要成分是光敏化合物和聚合物。

光敏化合物是PR光刻胶中最重要的成分之一,它能够发生化学反应并形成图案。

光敏化合物可以分为两种类型:贡献电子型和受体电子型。

贡献电子型光敏化合物包括二苯乙烯和芳香胺类化合物,它们可以在紫外光的作用下释放出电子,并与聚合物链反应。

受体电子型光敏化合物包括二硝基苯和硝基苯酚等,它们可以在紫外光的作用下接受电子,并形成自由基,进而与聚合物链反应。

聚合物是PR光刻胶中的另一个重要成分,它可以与光敏化合物发生聚合反应,形成图案。

常见的聚合物有苯乙烯类、甲基丙烯酸酯类和环氧树脂类等。

其中,苯乙烯类聚合物具有较高的分辨率和灵敏度,而环氧树脂类聚合物则具有较高的耐化学性和耐热性。

除了光敏化合物和聚合物外,PR光刻胶中还含有一些添加剂,例如溶剂、增稠剂和抗氧化剂等,以调整其黏度和流动性,并提高其稳定性和耐久性。

总之,PR光刻胶的成分主要包括光敏化合物和聚合物,它们共同作用才能形成高质量的图案。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为广泛应用于半导体制造领域而优化的高感光度G线正型光刻胶

特征

1) 高感光度,高产出率 2) 高附着性,特别为湿法刻蚀工艺改进 3) 广泛应用于全球半导体行业

参考工艺条件

前烘 曝光 显影 清洗 后烘 剥离

:100℃ 60秒 (DHP) :G线步进式曝光机/接触式曝光机 :AZ300MIF (2.38%) 23℃ 60秒 Puddle :去离子水30秒 :120℃ 120秒 (DHP) :AZ剥离液及/或氧等离子体灰化

25

应用于第五代以上液晶面板制造的Spin-less涂布正型光刻胶 Spin-less Coat Positive-tone Photoresist for over 5th Generation Flat Panel Displays 26

AZ RFP系列

应用于液晶面板制造的辊式涂布正型光刻胶

Roll Coat Positive-tone Photoresist For Flat Panel Display

Top Anti Reflective Coating for Ultra High Resolution Patterning

17

Non PFOS and Non PFOA type Top Anti Reflective Coating Materials

18

AZ BARC材料

应用于超高分辨率图形加工的底部防反射涂层

22

液晶显示器/平板显示器用光刻胶系列

AZ TFP300系列 AZ TFP600系列

应用于液晶面板制造的旋涂式正型I线光刻胶 应用于液晶面板制造的超高感光度,旋涂式正型光刻胶

Spin Coating Positive-tone Photoresist for Flat Panel Display

23

27

AZ CTP系列

应用于有机电致发光显示器阴极隔离的负型光刻胶

Negative-tone Resist for Cathode Separator on Organic EL Display

28

辅助化学品系列

显影液及其他相关化学品

Developers,and other ancillary chemicals

AZ Relacs涂布材料 应用于超高分辨率图形加工的光刻胶收缩材料

特殊用途光刻胶系列

Bottom Anti Reflective Coating for Ultra High Resolution Patterning

19

Resist Shrinking Material for Ultra High Resolution Patterning

Material Safety Data Sheet

Be sure to review Material Safety Data Sheet(MSDS) for detailed information prior to use.

3

AZ 光刻胶蓝图

AZ D U V 光 刻 胶 产 品 蓝 图

Target Critical Dimension (μm)

急救措施

如果接触皮肤:用肥皂及清水清洗接触部位。 如果接触眼睛:用清水冲洗至少15分钟,并送医。 如果被吸入:移至空气新鲜处。

物质安全资料表

请确保在使用前阅读过物质安全资料表。

Safety and Handling

Keep away from heat,sparks,and open flame.Adequate ventilation should be provided in work areas. Avoid skin/eyes contact and breathing vapor during the use.It is recommended to wear proper safety gears. Keep in a sealed original container and store in a dark cool place.

FEATURES

1) Achievement for high sensitivity and high throughput 2) Improvement for wet etching by high adhesion 3) Trust on delivery reference at wide field and industry

20cP

38cP

90cP

Pattern Profiles

1.0μm L/S Pattern

1.5μm L/S Pattern

Dependency of Eth vs.Resist Thickness

100

80

60

40 5,000

20 1.0

1.5

2.0

2.5

Film Thickness (μm)

3.0

高感光度高附着性G线I线通用正型光刻胶 应用于Iift - off工艺图形反转正/负可转换I线光刻胶

High Sensitivity & High Adhesion g/i Cross-over Positive-tone Photoresist

8

Image Reversal Pattern Posi/Nega Convertible Photoresist

20

AZ 8100系列

应用于TAB制造和柔性衬底工艺的正型光刻胶

Positive-tone Photoresist for TAB manufacturing and Process on Flexible Substrate

21

AZ P1350系列

应用于光罩制造及光媒介原盘制造的旋涂正型光刻胶

Positive-tone Photoresist for Photo-mask & Stamper of Photo-media by Spin Coating

29

剥离液

Removers for Positive-Tone Photoresist and side-wall polymer

30

产品取用时的注意事项

取用时安全注意事项

小心取用,远离热源,火星,火源。 避免直接接触皮肤及眼睛,避免吸入蒸汽,建议穿戴合适的防护用品。 请储存在原密封的存储容器中,并存放在干燥的暗室中。

High Sensitivity & High Heat Stability g-line Positive-tone Photoresist

6

High Sensitivity & High Adhesion g/i Cross-over Positive-tone Photoresist

7

AZ GXR600系列 AZ 5200E系列

AZ G - 线 光 刻 胶 产 品 蓝 图

AZ I - 线 光 刻 胶 产 品 蓝 图

Critical Dimension (μm)

Photospeed (mj/cm2)

Photospeed (mj/cm2) 4

AZ 1500 系 列 光 刻 胶

g/i/cross-over

高感光度标准G线正型光刻胶

Ultra High Sensitivity Spin Coating Positive-tone Photoresist for Flat Panel Display 24

AZ SFP系列 AZ SR系列

应用于第五代液晶面板制造的旋涂式正型光刻胶

Spin Coat Positive-tone Photoresist for 5th Generation Flat Panel Displays

3.5

Film Thickness (μm) Eth (mj/cm2)

Process Condition

Film Thickness

Substrate Pre-bake Exposure Developing

: 1.5µm (Photo,Left) : 3.0µm (Photo,Right) : Bare-si 4” wafer : 100℃ 90sec.(DHP) : g-line stepper(NA=0.42) : AZ 300MIF(2.3系列 AZ 10XT系列

超厚膜高感光度标准G线正型光刻胶 应用于电镀工艺的超厚膜,高分辨率I线正型光刻胶

Ultra Thick Film High Sensitivity g-line Standard Positive-tone Photoresist 14 Ultra Thick Film High Resolution i-line Standard Positive-tone Photoresist for Plating Process 15

产品特性(PRODUCT PERFORMANCE)

Eth 86msec.

Eop 94msec.(1.1xEth)

耐热性(Thermal Stability) 125℃

5.0 4.0 3.0 2.0 1.0 0.0

2,000

Spin Curve

3,000

4,000

Spin Speed(rpm)

4.4cP

SAMPLE PROCESS CONDITIONS

Pre-bake Exposure Developing Rinse Post-bake Stripping

: 100℃ 60sec.(DHP) : g-line stepper and/or Contact Aligner : AZ300MIF 23℃ 60sec.Puddle : DI-water 30sec. : 120℃ 120sec.(DHP) : AZ Remover and/or O2 plasma-ashing