PLC液压滑台系统设计

plc液压滑台课程设计

plc液压滑台课程设计一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本原理及其在液压滑台控制中的应用。

2. 学生能够描述液压滑台的工作原理,掌握液压系统的基本组成部分及其功能。

3. 学生能够解释PLC程序设计的基本步骤,掌握与液压滑台控制相关的PLC 编程指令。

技能目标:1. 学生能够运用PLC进行简单的液压滑台控制逻辑编程,并通过仿真软件进行测试。

2. 学生能够操作液压滑台模型,实现对滑台运动的精确控制。

3. 学生通过小组合作,解决实际问题,提高团队协作和问题解决能力。

情感态度价值观目标:1. 学生能够培养对自动化控制技术的兴趣,认识到其在现代工业中的重要性。

2. 学生在学习过程中,增强实践操作能力和创新精神,形成积极的学习态度。

3. 学生能够认识到技术发展对工业生产的影响,增强社会责任感和时代使命感。

本课程针对高年级学生,注重理论与实践相结合,培养学生实际操作能力。

课程设计紧密结合教材内容,旨在通过PLC液压滑台的实际应用,帮助学生深入理解相关学科知识,为未来从事自动化控制领域工作打下坚实基础。

通过对课程目标的分解,教学过程中可对学生学习成果进行有效评估,确保教学目标的实现。

二、教学内容1. PLC基础知识:包括PLC的定义、原理、结构及其在工业控制中的应用,重点讲解PLC的输入输出接口、中央处理单元和编程设备。

教材章节:第1章 PLC概述。

2. 液压滑台原理:介绍液压系统基本原理,液压滑台的结构组成、工作原理及其在工业自动化中的应用。

教材章节:第2章 液压系统基础。

3. PLC编程基础:讲解PLC编程语言(梯形图、指令表等),编程软件的使用,以及基本编程指令。

教材章节:第3章 PLC编程语言与指令系统。

4. PLC液压滑台控制:结合实例,讲解PLC在液压滑台控制中的应用,包括控制逻辑设计、程序编写及调试。

教材章节:第4章 PLC控制系统设计与应用。

5. 实践操作:组织学生进行液压滑台PLC控制系统的搭建与调试,提高学生的动手能力。

单轴液压动力滑台的PLC控制设计

单轴液压动力滑台的PLC控制设计引言:单轴液压动力滑台是一种常用于工业生产线中的自动化设备,通过液压系统提供动力驱动滑台运动。

为了实现对滑台的精确控制和自动化操作,通常会使用PLC(可编程逻辑控制器)来进行控制。

本文将介绍单轴液压动力滑台的PLC控制设计,包括系统架构、硬件选型、控制逻辑设计和程序编写等方面的内容。

一、系统架构1.PLC主控单元:一般选用功能强大、稳定可靠的PLC主控单元,常用的有西门子、三菱、欧姆龙等品牌。

根据实际需求选择合适的型号和配置,包括CPU性能、存储容量、通信接口等。

2.输入模块:用于接收外部信号的输入模块,包括接近开关、限位开关、按钮等。

通过输入模块将外部信号转换为PLC可以识别的信号,用于触发相应的控制逻辑。

3.输出模块:用于控制外部执行元件的输出模块,包括液压阀、电磁阀、继电器等。

通过输出模块将PLC输出的信号转换为相应的控制信号,用于控制液压系统的工作状态。

4.液压系统:用于提供动力驱动滑台运动的液压系统,包括液压泵、液压缸、液压阀等。

通过液压系统实现滑台的前进、后退和停止等操作。

5.传感器:用于检测滑台的位置和状态的传感器,包括编码器、光电开关等。

通过传感器实时反馈滑台的位置信息,为控制系统提供实时数据。

6.人机界面:用于操作和监控系统的人机界面,包括触摸屏、按钮等。

通过人机界面实现对滑台的手动操作、参数设置和故障诊断等。

二、硬件选型在进行硬件选型时,需要根据具体的控制需求和预算限制综合考虑。

在选择PLC主控单元时,需要考虑其性能、稳定性和可靠性。

输入输出模块的选择应基于需要接口数量和类型,以及其与PLC主控单元的兼容性。

对于液压系统和传感器的选择,需要根据滑台的实际需求和使用环境来确定。

三、控制逻辑设计在进行控制逻辑设计时,首先需要对滑台的动作进行分析和界定。

常见的动作包括滑台的前进、后退、停止和定位等。

根据不同的动作,设计相应的控制逻辑和流程。

例如,当需要滑台前进时,需要打开相应的液压阀并控制液压泵工作;当需要停止时,需要关闭液压阀和液压泵。

二次工作进给的液压动力滑台的PLC控制系统

目录设计题目 (2)一 PLC系统分析和选择 (3)(一)明确液压动力滑台具体操作方式。

(3)(二)输入输出设计 (3)二 PLC的机型选择 (4)(一) PLC容量估算 (4)(二)用户存储容量的估算 (4)(三)指令系统 (4)(四)机型选择的其他考虑 (4)(五)是否在线编程 (5)三熟悉小型三菱PLC-FX-2N机型一般技术指标 (5)(一)硬件指标 (5)(二)软件指标 (6)四 I/O模块 (7)(一)输入电压 (7)(二)输出方式的确定 (7)五PLC接线图及元件选择 (8)(一) PLC接线图 (8)(二)熔断器的选择 (9)(三)电磁铁的选择 (9)(四)按钮开关的选择 (9)(五)组合开关的选择 (9)(六)行程开关的选择 (9)六输入输出口及端口设备的安全保护 (9)七 PLC控制系统软件设计 (10)(一)程序设计前的准备工作 (10)(二)设计程序流程图 (11)(三)程序结构设计 (12)(四)编写程序 (12)(五)程序测试 (12)八其它外围设备 (12)(一)电机的选择 (12)(二)主电路的设计 (13)九参考文献: (13)十附录: (14)(一)附录一:主电路图 (14)(二)附录二:控制电路图 (15)(三)附录三:梯形图 (16)(四)附录四:指令程序 (18)设计题目设计要求是二次工作进给的液压动力滑台的PLC控制系统。

要求能手动控制与自动控制。

手动控制能实现点动,工进,快进,快退及无条件返回,而自动控制能实现单步,单周期和连续操作。

电机工作参数为:电机计算功率供电电压工作电流同步转速动力头电机M1 11KW 380V 19.9A 1450液压泵电机M2 1.1KW 380V 2.67A 1450冷却泵电机M3 0.15KW 380V 0.43A 2790工作状态如下图YA1 YA2 YA3快进+ - +工进+ - -暂停+ -快退- + -快进工进暂停快退ST1 ST2 ST3一 PLC系统分析和选择要求能手动控制与自动控制。

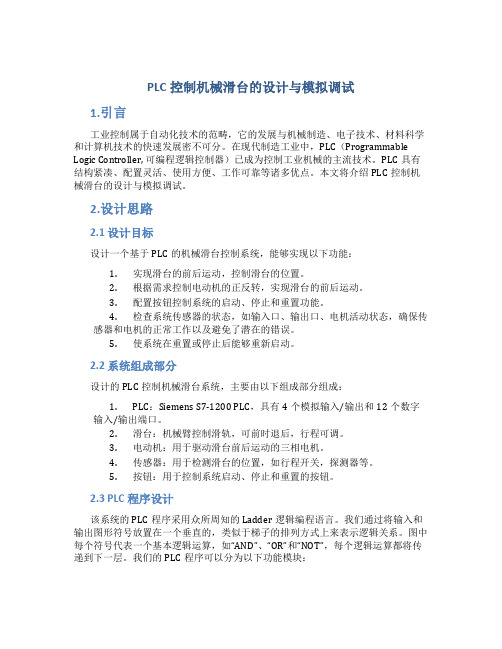

PLC控制机械滑台的设计与模拟调试

PLC控制机械滑台的设计与模拟调试1.引言工业控制属于自动化技术的范畴,它的发展与机械制造、电子技术、材料科学和计算机技术的快速发展密不可分。

在现代制造工业中,PLC(Programmable Logic Controller, 可编程逻辑控制器)已成为控制工业机械的主流技术。

PLC具有结构紧凑、配置灵活、使用方便、工作可靠等诸多优点。

本文将介绍PLC控制机械滑台的设计与模拟调试。

2.设计思路2.1 设计目标设计一个基于PLC的机械滑台控制系统,能够实现以下功能:1.实现滑台的前后运动,控制滑台的位置。

2.根据需求控制电动机的正反转,实现滑台的前后运动。

3.配置按钮控制系统的启动、停止和重置功能。

4.检查系统传感器的状态,如输入口、输出口、电机活动状态,确保传感器和电机的正常工作以及避免了潜在的错误。

5.使系统在重置或停止后能够重新启动。

2.2 系统组成部分设计的PLC控制机械滑台系统,主要由以下组成部分组成:1.PLC:Siemens S7-1200 PLC,具有4个模拟输入/输出和12个数字输入/输出端口。

2.滑台:机械臂控制滑轨,可前时退后,行程可调。

3.电动机:用于驱动滑台前后运动的三相电机。

4.传感器:用于检测滑台的位置,如行程开关,探测器等。

5.按钮:用于控制系统启动、停止和重置的按钮。

2.3 PLC程序设计该系统的PLC程序采用众所周知的Ladder逻辑编程语言。

我们通过将输入和输出图形符号放置在一个垂直的,类似于梯子的排列方式上来表示逻辑关系。

图中每个符号代表一个基本逻辑运算,如“AND”、“OR”和“NOT”,每个逻辑运算都将传递到下一层。

我们的PLC程序可以分为以下功能模块:1.系统初始化:该模块用于初始化所有输入/输出设备和PLC,设置PLC程序的全局变量和常量,并检查所有传感器设备的状态。

2.启动和停止功能:此模块用于控制电机的启动和停止,以及滑台的前进和后退。

这包括管理电机的正转和反转,并通过合适的控制信号控制滑台的方向。

动力滑台液压PLC控制系统设计

作者简介:刘凤景(1982-)女,济宁人,讲师,研究生,研究方向:CAD/CAM、数控加工技术&

・111・

Microcomputer Applications Vol. 35,No. 6,2019

研究与设计

微型电脳%用2019年第35 )第6期

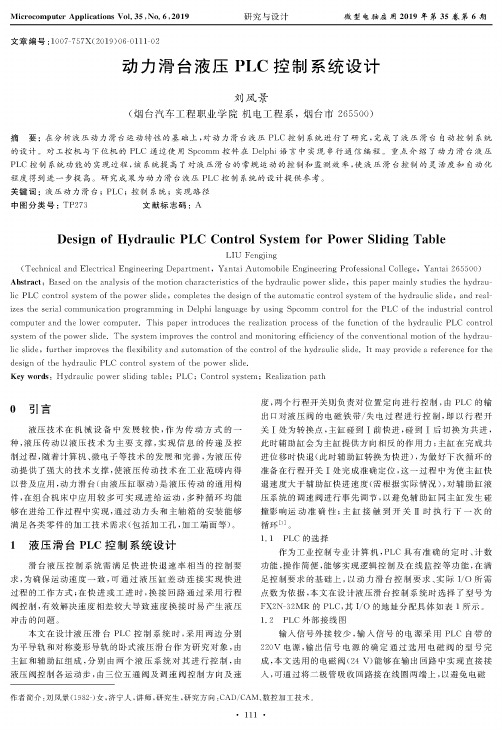

表1 I/O地址分配表

的设计。对工控机与下位机3 PLC通过使用Spcomm控件在Delphi语言中实现串行通信编程#重点介绍了动力滑台液压

PLC控制系统功能3实现过程,该系统提高了对液压滑台3常规运动3控制和监测效率,使液压滑台控制3灵活度和自动化

程度得到进一步提高#研8成果为动力滑台液压P定向进行控制,由PLC的输 出口对液压阀的电磁铁带/失电过程进行控制,即以行程开 关-处为转换点,主缸碰到-前快进,碰到-后切换为共进, 此时辅助缸会为主缸提供方向相反的作用力;主缸在完成共 进位移时快退(此时辅助缸转换为快进),为做好下次循环的 准备在行程开关-处完成准确定位,这一过程中为使主缸快 退速度大于辅助缸快进速度(需根据实际情况),对辅助缸液 压系统的调速阀进行事先调节,以避免辅助缸同主缸发生碰 撞影响运动准确性;主缸接触到开关H时执行下一次的 循环(1)& 11 PLC的选择

0引言

液压技术在机械设备中发展较快,作为传动方式的一 种,液压传动以液压技术为主要支撑,实现信息的传递及控 制过程,随着计算机、微电子等技术的发展和完善,为液压传 动提供了强大的技术支撑,使液压传动技术在工业范畴内得 以普及应用,动力滑台(由液压缸驱动)是液压传动的通用构 件,在组合机床中应用较多可实现进给运动,多种循环均能 够在进给工作过程中实现,通过动力头和主轴箱的安装能够 满足各类零件的加工技术需求(包括加工孔,加工端面等)&

PLC控制组合机床动力滑台液压系统设计(可编辑修改word版)

1.1组合机床发展背景1・1・1组合机床发展现状 1丄2组合机床发展趋势1. 2液圧技术和PLC 在其中的应用1. 2.1液压技术在其中的应用 1.2.2 PLC 在本课题中的重要意义第2章液压系统设计2.1设计内容和方案确定2.1.1设il •内容 2.1.2液压传动方案确定 2. 2工况分析2.2.1动力分析 222速度和负载循环图2. 3液圧缸主要参数计算2. 3.1确定液压缸主要尺寸 2. 4液压元件选择2.4. 1泵和电动机选择2.4.3油管和油箱确定 2. 5验算液压系统性能目录2. 5. 1压力损失验算及液压阀调整值的确定 14 2. 5. 2油液温度验算16 第3章PLC 控制17 3.1液压系统的PLC 设计概述1710 10 2. 4. 2阀类元件选取和辅助元件选择11 13 143. 2软件设计的步骤思考173. 3软件结构设计193.3.1 PLC外部接线图的设计193. 2.2继电器梯形图的设讣19 第4章集成块设计214. 1液压装置结构形式的选择214. 2液压元件的连接方式概述214. 3集成块组液压装置的设计22224. 3. 1集成块224. 3. 2底板224. 3. 3顶盖4. 3. 4过渡23板4. 4绘制集成单元回路23 第5章液压站的设计245. 1液压站的介绍245. 1. 1液压系统的组成245. 1.2液压站的构成和功用245. 1.3工作原理及设计思路255. 2液压动力源装置的结构选择255. 2. 1动力源布局方式选择255. 2.2按泵装置的机构形式、安装位置布局255. 3液圧站的冷却方式选择265. 4油箱形式26 第6章系统使用与维护276. 1安全操作276.2常见的故障处理结论29 参考文献3027 28时也能加工各种螺纹、键孔、车端面和凸台,在孔内撞各种形状槽,以及铳削平面和成型面等。

组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、多面、卧式、立式、倾斜式、复合式,还有多工位回转台组合机床等。

液压动力滑台的PLC控制系统设计

液压动力滑台的PLC控制系统设计摘要液压动力滑台是组合机床用来实现进给运动的通用部件,液压动力滑台在组合机床中已得到广泛的应用。

液压动力滑台通过液压传动系统可以方便地进行无级调速,正反向平稳,冲击力小,便于频繁地换向工作。

配置相应的动力头、主轴箱及刀具后可以对工件完成各种孔加工、端面加工等工序,它的性能直接关系到机床质量的优劣。

本设计是在充分分析了液压动力滑台的液压传动系统及工作原理的基础上,通过继电器一接触器控制与PLC控制方案的对比我选择了PLC控制,根据控制要求选择了PLC的型号,在硬件设计中画出了PLC的外部接线图;在软件设计中,设计了液压动力滑台PLC控制系统的软件流程图和梯形图,实现了控制要求。

关键词:液压,动力滑台,PLC,控制Design of PLC Control System for Hydraulic Power SlidingTableABSTRACTHydraulic Power Sliding Table is a combination of tools used to achieve the feed movement of the general components, hydraulic power slide in the modular machine tool has been widely used. Hydraulic Power Sliding Table by hydraulic variable speed drive system can be easily carried her, positive and negative to stable, the impact force is small, easy to work frequently change. Configuration corresponding power head, spindle and tool box on the workpiece can be completed after the processing of various holes, face processing and other processes, its performance is directly related to the merits of quality machine tools.The design is a full analysis of the hydraulic power transmission and hydraulic slide sets based on the principle, by a contactor control relay and PLC control program for comparison I chose the PLC control and PLC based control requirements of the model chosen, In the hardware design to draw the external wiring diagram of PLC; in software design, the design of the Hydraulic Power Sliding Table PLC control software flow chart and ladder, to achieve the control requirements.KEY WORDS: Hydraulic, Power Sliding Table,PLC,control目录前言 (1)第1章概述 (2)1.1 液压动力滑台的应用 (2)1.2 继电器—接触器控制与PLC控制方案的比较 (2)1.2.1 继电器—接触器控制的优缺点 (2)1.2.2 PLC在液压动力滑台中的应用 (3)第2章液压动力滑台液压传动系统及工作原理 (4)2.1 功能结构 (4)2.2 液压传动系统及工作原理 (4)第3章液压动力滑台PLC控制系统的设计 (9)3.1 硬件的设计 (10)3.2 软件的设计 (10)3.2.1 软件流程图的设计 (10)3.2.2 梯形图的设计 (12)结论 (16)谢辞 (17)参考文献 (18)外文资料翻译 (19)前言液压动力滑台是组合机床用来实现进给运动的通用部件,液压动力滑台在组合机床中已得到广泛的应用。

基于PLC的液压滑台控制系统设计

停留

快 退 停 止

+

一 一

—

—

‘

一

一

T O

一

一

S Q1

作者简介: 乔培平( 1 9 7 5 一 ) , 男, 陕西 咸阳 人, 讲师, 学士, 主 要从事设备控制 技术、 刀具切削 状态智能 监控技 术方面的 教学和研 究工作。

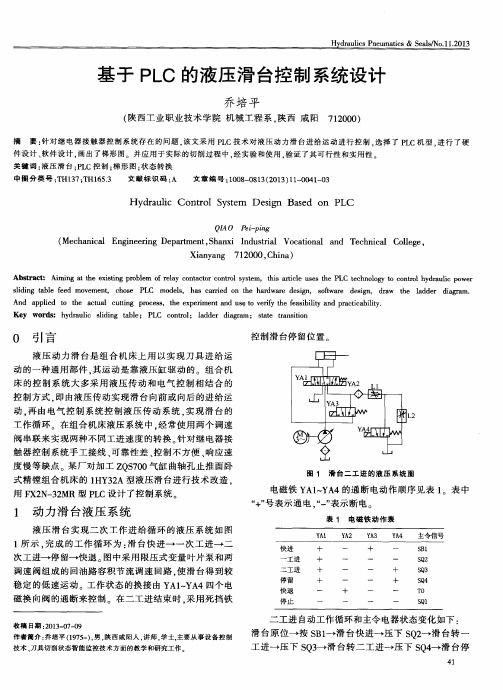

要: 针 对 继 电器 接 触 器 控 制 系 统 存 在 的 问题 , 该文采 用 P L C技 术 对 液 压 动 力 滑 台进 给运 动 进 行 控 制 , 选择 了 P L C机 型 , 进 行 了硬

件设计 、 软件设计 , 画 出 了梯 形 图 。并 应 用 于实 际 的切 削 过 程 中 , 经实验和使用 , 验 证 了其 可 行 性 和 实 用 性 。

^ 输一 、 一 l 2 l 2 3 4 3 4

2 P L C控 制设 计

2 . 1 P L C选择

目前 市 场上 的 P L C品种规 格众 多 .控 制功 能 也各 有特点 。综合 分 析液压 滑 台 的动 作要 求 , P L C需要 完成 的控 制功 能较多 . 控制精 度较 高 。系统共 需 开关量 输入 点 l 0个 , 开 关 量输 出点 4个 , 输入 、 输 出点 数 共 计 1 4 个. 并考 虑 整个 系 统 的经 济 和技 术指 标 . 考 虑到 今 后扩

表2 I / 0 分 配 端 口表

名称 起动

停止 原位

一

继 电器 名称

X l l 电磁 铁

输 出

Y A 1

继 电器

Y1 Y 2

X I 2 x 1 x 2

基于 PLC 的液压滑台控制系统设计

液 压 滑 台的工作 方 式 有 多种 , 常见 的 有手 动 与 自 动方式 , 在 自动方 式 中又有 单步 、 单 周期 与连 续工作 方 式 。在 实 际应 用 中 , 单 步很 少 使 用 , 因此 , 在本 次 改 造 中用 P L C实现时没有考虑 , 而手动与连续方式最 为常用 。 2 P L C控 制设计

收 稿 订 期 :2 0 1 3 — 0 7 — 0 1 ;修 回 日期 :2 0 1 3 — 0 7 — 1 9

选择 开 关 , 用 来选 择 滑 台 的工作 方 式 , 当S A接 通 X 7 时, 为 自动/ 单 周工作 方式 ; 当S A接通 X1 0时 , 为手 动

作 者 简 介 :乔 培 平 ( 1 9 6 2 一 ) ,男 , 陕 西咸 阳人 ,讲 师 ,本 科 ,主 要从 事 设备 控 制技 术 、月 切削 状 态 智 能 监 控技 术方 面的 教 学 和 研究 。 Iቤተ መጻሕፍቲ ባይዱ: 作。

停留 6 s 一 滑 台快退一 压下 S Ql 一 滑 台原位停 止 。

表 1 电磁 铁 动 作 表

YA】 快 进

一

YA2

YA3 +

YA 4

主 令信 号 S B 1

S Q 2

+

+

+

工 进

一 T 辨

+

SQ3

停留

快 退 停 止

+

+

+

S Q4

基于 P L C 的液 压 滑 台控 制 系统设 计

乔 培 平

( 陕 西 工 业 职 业 技 术 学 院 机械 工 程 系 , 陕 西 成 阳 7 1 2 0 0 0 )

摘 要 :针 对 继 电器 接 触 器 控 制 系 统 存 在 的 问题 .采 用 P L C 技 术 对 液 压 动 力 滑 台进 给 运 动进 行 控 制 。选 择 了 P L C 机 型 ,进 行 了硬件 设 计 、软件设 计 。并 画 出了梯 形 图。应 用 于实 际切 削过 程 中.验证 了其 可行 性和 实用 性。 关 键 词 : 液 压 滑 台 ;P L C 控 制 ; 梯 形 图 ; 状 态 转换 中 图分 类 号 :TP 2 7 3 文 献标 识 码 :A

液压升降工作台的设计液压系统PLC

液压升降工作台的设计(液压系统+PLC)摘要:对于较大工作台,需在其液压系统中加入储能装置,在工作台下降时将其势能储存起来,以便在工作台上升时重新释放出去,使能量的利用更加合理,并同时达到保护系统安全的目的。

对升降式工作台的液压系统的设计进行了探讨,通过采用主缸与辅助缸串联的方...<p>摘要:液压升降平台具有载重量大,结构坚固,升降平稳,操作简单,维护方便等特点。

适用于工厂,仓库,车站,搬运的场所等。

这篇论文介绍了液压升降平台的液压和工作特性。

具有结构紧凑、安装维护方便、利于实现典型液压的集成化和标准化等优点。

<br />关键词:液压升降平台液压系统可编程控制器<br /><br />液压升降工作台在小型的工厂里实用性很广,它的整个工艺流程是建立在液压系统,电器控制,的控制的基础上的,通过液压系统的的动力装置,结合的过程控制,实现在电器柜的操作面板上的简单操作,整个的一个系统实用,简单,方便,易于操作。

在现代化工业生产中,可以结合现代控制技术的其他设备发挥更大的作用,其在现代化生产中占有举足轻重的作用。

<br /><br />液压升降机的硬件设计<br />首先,整个液压升降工作台的骨架是用的钢做成的,在作业台的架上铺厚30mm的木板,在复2mm的不锈钢,作业台的主骨架用8#槽钢,辅助连接用40X40X5角钢,四周侧面全部用1。

5钢板包覆,所有的立柱底部均要封口,作业台与楼梯用螺钉连接,边角的毛刺去掉。

<p class='Gib549'></p> <br />液压升降工作台的基本尺寸和机构详见附录1,附录2 附录3。

<br />其次正对整个液压工作台的工艺要求,选择相关的器材,比如,液压站,电磁换向阀,PLC 等。

在液压系统的设计的时候我们呆遵循以下的步骤:<br />液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

液压控制机床滑台运动的PLC控制教案

液压控制机床滑台运动的PLC控制教案(一)写出输入/输出端口配置表附1 梯形图《液压控制机床滑台运动的PLC控制》任务书(学生用)班级_______组别______组员_________指导教师 ___________ (一)根据工作原理写输入/输出端口配置表(二)根据该电路的工作原理编程,画出梯形图、接线及调试。

(1)快进:原位SQ1(X2)压合,按启动按钮SB1(X0)→液压泵电动机KM1(Y0)得电,电磁阀KA1(Y1)得电开始快进;(教师讲解)(a)梯形图:(b)编程、接线与调试接线:输入部分(按钮)与(输入触点)相连。

(按钮)与(输入触点)相连。

输出部分(输出触点)与(指示灯)相连。

(输出触点)与(指示灯)相连。

(注:不要遗漏公共端COM的连接线)调试:按下,灯亮。

(2)工进:快进至SQ2(X3)被压合→电磁阀KA2(Y2)得电开始工进;(a)梯形图:(b)编程、接线与调试接线:输入部分(按钮)与(输入触点)相连。

输出部分(输出触点)与(指示灯)相连。

(注:不要遗漏公共端COM的连接线)调试:按下,灯亮。

(3)快退:工进至终点SQ3(X4)被压合→延时2秒(T0 K20)→延时2秒到(T0)→电磁阀KA3(Y3)得电滑台快退→快退至原位SQ1(X2)被压合→电磁阀KA1(Y1)得电再次快进(线路开始作循环);(a)梯形图:(b)编程、接线与调试接线:输入部分(按钮)与(输入触点)相连。

输出部分(输出触点)与(指示灯)相连。

(注:不要遗漏公共端COM的连接线)调试:按下,灯亮。

(4)停止:按停止按钮SB2(X1)后→滑台停止工作(Y0~Y3)。

(a)梯形图:(b)编程、接线与调试接线:输入部分(按钮)与(输入触点)相连。

输出部分(输出触点)与(指示灯)相连。

(注:不要遗漏公共端COM的连接线)调试:按下,灯亮。

(三)作业(1)排除故障:如果电路只能启动滑台快进,不能工进,试分析产生该故障的可能原因。

PLC控制的液压滑台式自动攻螺纹机课程设计

1.基础知识介绍1.1液压滑台式组合机床1.1.1 组合机床概述组合机床(图1.1.1)是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具而组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多工序或多工位加工的方式,生产效率比通用机床高几倍至几十倍。

图1.1 组合机床实物图1.1.2 组合机床部件分类组合机床通用部件按功能可分为以下五类:(1)动力部件主要有动力箱、切削头和动力滑台,是为组合机床提供主运动和进给运动的部件。

(2)支承部件有侧底座、中间底座、支架、可调支架、立柱和立柱底座等。

(3)输送部件主要有分度回转工作台、环形分度回转工作台、分度鼓轮和往复移动工作台等,是用以输送工件或主轴箱至加工工位的部件。

(4)控制部件有液压站、电气柜和操纵台等,是用以控制机床的自动工作循环的部件。

(5)辅助部件主要就是有润滑装置、冷却装置和排屑装置等。

1.1.3 组合机床的特点组合机床与一般专用机床比较,组合机床具有以下特点:(1)设计组合机床只需要选用通用零部件和设计少量专用零部件,所以时间与制造周期短,经济效果好。

(2)组合机床的通用部件是经过长期实践考验的,因此结构稳定,工作可靠,使用和维修方便,通用部件可以成批制造,成本较低。

(3)当被加工的零件变换时,组合机床的通用部件和标准零件可以重复使用,不必重新设计和制作。

(4)组合机床易于联成组合机床自动线,以适应大规模生产的需要。

1.2 PLC控制器1.2.1 PLC简介PLC(Programmable logic Controller)可编程逻辑控制器,一种数字运算操作的电子系统。

它使用了可编程序的记忆以存储指令,用来执行诸如逻辑、顺序、计时、计数和演算等功能。

其有以下等特点:(1)可靠性高,抗干扰能力强电气控制设备的一个关键性能就是高可靠性。

PLC的I/O采用了隔离措施,并应用大规模集成电路,能适应各种恶劣的环境,能直接安装在机器上运行。

液压动力滑台PLC控制系统设计 —— 具有延时停留

PLC控制程序编制

2天

电器元件选择

2天

报告

3天

合计

3周

指导教师(签字)

李琴

日期

2014年11月20日

教研室意见:

年月日

学生(签字):

接受任务时间:年月日

注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表

题目名称

液压动力滑台PLC控制系统设计——具有延时停留

评分项目

分值

得分

评价内涵

工作

表现

2.鲁远栋,冼进.《PLC机电控制系统应用设计技术》.电子工业出版社

3.齐占庆.《机床电气控制技术》.机械工业出版社

4.周丽芳.《三菱系列PLC快速入门与实践》.人民邮电出版社。2010.7

4、课程设计工作进度计划

内容

学时

改造方案的确定

2天

电器控制电路分析

1天

PLC机型选择及程序设计

3天

PLC梯形图设计

08

对计算或实验结果的分析能力(综合分析能力、技术经济分析能力)

10

具有较强的数据收集、分析、处理、综合的能力。

成果

质量

45%

09

插图(或图纸)质量、篇幅、设计(论文)规范化程度

5

符合本专业相关规范或规定要求;规范化符合本文件第五条要求。

10

设计说明书(论文)质量

30

综述简练完整,有见解;立论正确,论述充分,结论严谨合理;实验正确,分析处理科学。

2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等)

设计内容要求:(1)改造方案的确定;(2)电气控制电路分析;(3)PLC机型选择及程序设计;(4)PLC梯形图设计及程序编制;(5)电器元件选择。

基于PLC的动力滑台液压系统设计

基于PLC的动力滑台液压系统设计在新型科技的逐渐稳步环境下,带给机械工业的操控系统也越来越多,其中包括最新设计的动力滑台液压系统采用PLC控制系统等,PLC控制系统是以液压传动作为系统工作动力,进一步稳定自动化系统的正常运行。

通过不断调试和实验,新的装置系统具有动作顺序控制方便,运动部件定位精确的特点,能降低劳动强度,较好地满足工业自动化要求。

本文通过对PLC滑台液压系统在机械自动化中该如何设计方案进行详细的说明。

标签:液压系统;动力滑台;PLC控制程序所谓动力滑台是组合机床上一种保持机床能够稳定运动的其中之一,可以与床身、中间底座等其他通用部件组装成各种可实用的组合型机床,同时,滑台上也可以安裝各种专用切削主轴箱等相关工作零件,根据工艺要求完成钻扩绞镗铣等工程顺序。

而所谓组合机床一般都是由多刀加工,在切削负荷变化大的情况下,运动速度快慢变化也会变大,由于零件表面粗糙度的会对一些制作工序昌盛影响,因此要求操刀人员要使刀面尽量保持平稳,这对于工作人员来说无疑是一项相对困难的工作,而液压系统最大的优点就是运动平稳具有极其精准的控制力,能在大范围实现无极调速,进一步推动自动化的目标完成,加之PLC控制技术对自动化整体系统的技术支持,在一定程度上,确保了自动化系统的安全稳定运行,较少突发故障的发生和意外造成的系统损失,因此,PLC滑台液压系统对于整个鸡子儿工业来说至关重要[1]。

1 PLC的系统整体设计方案液压系统的主要操作就是利用机床的串行通讯口,在合理科学的操作环境下,建立与上位计算机之间的数据通信和传输,且参数的精准度极高,上位计算机通过向下位计算机传送根据数据转换而来的操作指令,控制机械的输出口,对液压滑台的运动进行一定的控制技术;同时采集液压滑台上的压力和位移数据,连同滑台的运动状态一并发送给主机,当主机接收到显示出来后,则整体工程中的所有数据清晰可见[2]。

2 动力滑台的控制过程动力滑台的液压系统具体操作步骤可详细分解为以下几个过程:第一,快进将数据转换的页面进行快进后,就会使数据全部集中在一处,方便操作人员查看实时进展情况,确保工序流程中不会出现任何突发性问题,第二,工作历程的快进,由于自动化系统监控下的工作进程都是几乎都是一成不变的,因此在进行相关查看作业是否规范时,可采取快进方式,使得整体画面在倍速情况下播放完成,在一定程度上,减少对时间的浪费,又能使操作人员快速掌握实时问题,而后进行及时有效的处理;第三,二工进,所谓二工进便是与一种产品同时加工制作出来的另一种产品的制作过程,由于PLC系统是在原有控制系统上进行加强改造的先进系统,因此可同时掌握两个产品的真实状况;第四,停留,当操作人员需要对出现事故的工序流程进行紧急处理时,就需要将画面停留在发生问题的地方,好进一步进行仔细的观看,确保到底是哪里出问题以后,做好相应措施,进行快速有效的整修;第五,快退是防止操作人员对计算机下达指定命令时出现操作误差,导致画面流失前进,这时便能通过快退进行折返,省时省力;第六,原位停止,由于系统是在液压系统下进行操作引导,因此PLC监控系统起到了至关重要的建设性作用,它可以通过液压系统的监测继而对整体施工过程进行掌控,当原位停留的操作下达后,则计算机可通过PLC监视系统看清整体工业的操作进程[3]。

基于PLC的液压动力滑台应用设计分析

- } * 1 4 } * * * * + * } * * * {¨ * } ÷ } + * } * * { } * * *

生其他以外事故时, 操作该阀可使升降机以规定 的安 全 速度 下 降 到 某 个 位 置 。 蓄 能 器 1 3用 于 吸 收 冲 击 振动。

* { — ÷ * * * { * . } * * { * . } * * { * . } * { * } 1 - * 4 * * * * *

才会体现。因此相关的研究部门需要对单个液压 回路

收 稿 日期 :0 20 —9 2 1 —31

作者简介 : 陈秀 娟 ( 93 ) 女 , 州毕 节人 , 教 授 , 16 一 , 贵 副 研

多种复杂 的自动工作循环 , 使用简单 , 编程方便 , 可靠 性高 , 通用性 和灵 活性 强 , 可实 现控 制 的可视化 。本 还

系统是 用上 位机实 现 对 液压 系统 的控 制 , 要 是控 制 主 液 压 系统 完 成 基本 的动 作—— 液 压缸 的 自由进 退 , 从

而实现 动 力 滑 台 的 进 给 运 动 。总 的控 制 系 统 的结 构

一

[ ] 张利平 . 2 液压传 动系统及 设计 [ . M] 北京 : 化学 工业 出版

社 , 0. 2 5 0

[ ] 张应龙 , 液压识图[ . 3 等. M] 北京 : 化学工业 出版社 ,0 7 20.

定 的指 导意 义 , 提 高 工作 的安 全 性 具 有 很 强 的现 对

应 用的 可靠性及 可行性 。 关键词 : 压传动 控制 系统 ; L 液 P C;液压 动 力

中 图分 类号 : H 3 文 献标 志码 : 文章编 号 :0 04 5 ( 0 2 0 -0 90 T 17 B 10 -8 8 2 1 )60 6 -3

基于PLC的钻床液压动力滑台控制系统设计

收稿日期:2016-12-06 作者简介:孙琴(1988-),女,硕士,助理工程师,研究方向:机械电子工程。

·68·

基于 PLC 的钻床液压动力滑台控制系统设计

第1期

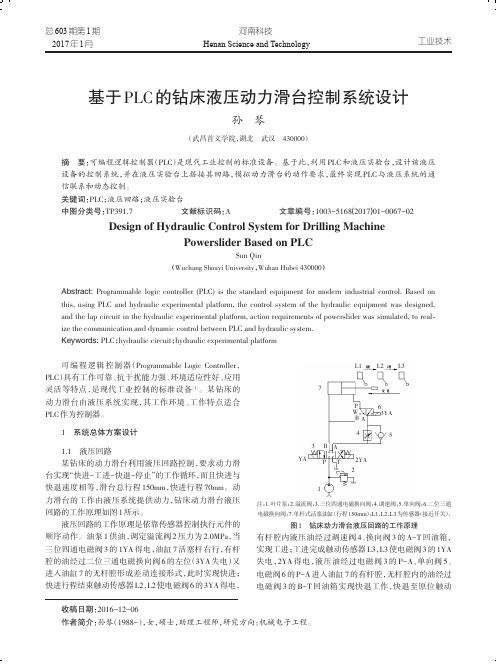

L1 后停止。 1.2 控制系统设计流程 PLC 控制系统应用设计,一般应按以下步骤进行:

①全面详细地了解被控制对象的特点和生产工艺过程, 归纳出工作循环图或状态流程图,与继电器控制系统和 工 业 控 制 计 算 机 进 行 比 较 后 加 以 选 择 ;② 确 定 控 制 对 象,还要明确控制任务和设计要求;③制定控制方案,进 行 PLC 选型,硬件和软件设计,模拟调试,模拟调试好的 程序传送到现场使用的 PLC 存储器中,接人 PLC 的实际 输入接线和负载。

设备的控制系统,并在液压实验台上搭接其回路,模拟动力滑台的动作要求,最终实现 PLC 与液压系统的通

信联系和动态控制。

关键词:PLC;液压回路;液压实验台

中图分类号:TP391.7

文献标识码:A

Байду номын сангаас

文章编号:1003-5168(2017)01-0067-02

Design of Hydraulic Control System for Drilling Machine

Powerslider Based on PLC

Sun Qin (Wuchang Shouyi University,Wuhan Hubei 430000)

Abstract: Programmable logic controller (PLC) is the standard equipment for modern industrial control. Based on this, using PLC and hydraulic experimental platform, the control system of the hydraulic equipment was designed, and the lap circuit in the hydraulic experimental platform, action requirements of powerslider was simulated, to real⁃ ize the communication and dynamic control between PLC and hydraulic system. Keywords: PLC;hydraulic circuit;hydraulic experimental platform

plc对液压基本回路综合实验台的控制设计

plc对液压基本回路综合实验台的控制设计PLC对液压基本回路综合实验台的控制设计液压技术在现代工业中得到了广泛的应用,液压基本回路综合实验台是液压技术教学中必不可少的设备。

为了更好地进行实验教学,需要对实验台进行控制设计。

本文将介绍PLC对液压基本回路综合实验台的控制设计。

一、实验台的基本结构液压基本回路综合实验台主要由液压泵、液压缸、液压阀、压力表、流量表、油箱等组成。

实验台的基本结构如下图所示:二、PLC控制系统的设计PLC控制系统是实验台的核心部分,它可以实现对实验台的自动控制和监测。

PLC控制系统的设计包括硬件设计和软件设计两个方面。

1. 硬件设计硬件设计主要包括PLC选型、输入输出模块选型、电源选型等。

在选型时需要考虑实验台的控制要求和实验数据的采集要求。

一般情况下,我们可以选择一款功能强大、性价比高的PLC,如西门子S7-200系列PLC。

输入输出模块可以根据实验台的控制要求进行选型,如需要控制液压泵的启停,可以选择一个开关量输入模块和一个继电器输出模块。

电源选型需要考虑PLC和输入输出模块的电压要求,一般情况下,我们可以选择一个稳定可靠的交流电源。

2. 软件设计软件设计主要包括PLC程序设计和人机界面设计两个方面。

PLC程序设计是实验台控制的核心,它可以实现对实验台的自动控制和监测。

PLC程序设计需要根据实验台的控制要求进行编写,如需要控制液压泵的启停,可以编写一个简单的控制程序,如下所示:人机界面设计是实验台控制的重要组成部分,它可以实现对实验数据的采集和显示。

人机界面设计需要根据实验数据的采集要求进行设计,如需要采集液压泵的压力和流量,可以设计一个简单的数据采集界面,如下所示:三、实验结果分析经过PLC控制系统的设计,实验台可以实现对液压泵、液压阀等设备的自动控制和监测。

实验数据可以通过人机界面进行采集和显示,方便教师和学生进行实验教学。

实验结果表明,PLC控制系统的设计可以有效提高实验台的自动化程度和数据采集精度,为液压技术教学提供了有力的支持。

plc液压滑台课程设计

plc液压滑台课程设计一、课程目标知识目标:1. 学生能理解PLC(可编程逻辑控制器)的基本原理,掌握液压滑台的基本结构及其功能。

2. 学生能描述液压滑台的工作过程,并明确其与PLC的交互关系。

3. 学生掌握液压滑台控制程序编写的基本步骤,理解相关指令的含义和使用方法。

技能目标:1. 学生能够独立操作PLC,进行基本的编程与故障排查。

2. 学生能够运用PLC对液压滑台进行控制,完成预设的动作要求。

3. 学生通过实际操作,培养解决实际工程问题的能力,提高创新实践技能。

情感态度价值观目标:1. 学生通过课程学习,培养对自动化控制技术的兴趣,增强探究精神和动手实践的欲望。

2. 学生在小组合作中,培养团队协作意识,学会沟通与分享。

3. 学生通过了解液压滑台在工业生产中的应用,认识到科技对生产力的推动作用,增强社会责任感。

课程性质分析:本课程为专业技术实践课程,以理论联系实际为主要特点,注重培养学生的动手操作能力和实际问题解决能力。

学生特点分析:学生处于具备一定电子电工基础知识和技能的年级,对新鲜事物充满好奇,喜欢动手实践,但需要进一步引导和培养系统思维和问题解决能力。

教学要求:1. 教学内容与实际应用紧密结合,提高学生的学习兴趣和积极性。

2. 采用任务驱动法,引导学生主动探索,培养学生的自主学习能力。

3. 强化实践环节,注重过程评价,确保学生能够达到预定的学习目标。

二、教学内容1. PLC基础理论- PLC的基本结构和工作原理- PLC编程语言及指令系统- PLC在工业控制系统中的应用案例2. 液压滑台基础知识- 液压滑台的结构组成- 液压原理及其在滑台中的应用- 液压滑台的动作原理及性能参数3. PLC与液压滑台的连接与控制- PLC与液压滑台的接口技术- 液压滑台控制程序的编写方法- 液压滑台动作控制流程的设计4. 实践操作与案例分析- PLC编程软件的使用- 液压滑台控制系统的搭建与调试- 实际工程案例分析与讨论教学大纲安排:第一周:PLC基础理论,包括基本结构、工作原理及编程语言的学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

↑

程序梯形图(1)

↑

程序梯形图(2)

个人心得体会

——裴子健

通过这次PLC液压滑台的课程设计,让我了解到有很多设计理念 来源于实际,并从中找到正确的设计方法。 本次课程设计是要求 团队完成,所以遇到问题要求和同学互相交流互相讨论。我们在 做课程设计的过程中要不停的讨论问题,这样,我们可以尽可能 的统一思想,这样就不会使自己在做的过程中没有方向,并且这 样也是为了方便左后设计合在一起,多改变自己的设计方法,在 设计过程中最好要不停的改善自己解决问题的方法,这样可以方 便自己解决问题。 这次的实验从程序上面看起来很复杂,但我们组进行了任务的分 工,一下子就变得简单化了。 通过这次实验,让我受益匪浅。认识了团队合作的力量,要完成 一个项目不是一个人的事情,当中我们有过分歧但最终达成共识 ,不管结果怎样,至少我们曾经在一起努力过,体验其中的过程 才是真正的收获。

↑

系统设计描述

主电路图 电磁阀的动作顺序表 I/O地址分配表 滑台主电路控制图 PLC硬件接线图 程序梯形图

↑

主电路图

↑

电磁阀的动作顺序表

工作 状态

夹紧 快进 工进 等待 快退 卸荷

液压泵 (Y0)

YV1 YV2 YV3 YV4 YV5

主轴低

主轴高

(Y6)

(Y7)

抬刀

(Y10)

+ + + + + +

+ + + + + -

+ + + -

+ + -

(+) (+) (-) (-)

+ ↑

+

I/O地址分配表

输入

符号

SB1 SB2 SB3 SA1 SA2 SA3

输出

地址

X 11 X 12 X 13 X 14 X 15 X 16

地址

X0 X1 X2 X3 X4 X5

功能

启动

符号

SQ3 SA2-1 SA2-2 KP SB4 SB5

功能

快退 低速 高速 油压 继电器 正快速 反快速

符号

地址

Y0 Y1 Y2 Y3 Y4 Y5

功能

液压泵

停止 总停

全自动 单周期 手动档

YV1 YV2 YV3 YV4 YV5

低速

高速 抬刀

SA4

SQ1 SQ2

X6

X7 X 10

回原点

原位 工进

SB6

X 17

主轴点

Y6

Y7 Y10

↑

主电路控制图

↑

PLC硬件接线图

工控121班

液压系统滑台电路的PLC设计

指导老师:李庆梅

小组成员:裴子健、黄茂林、欧阳维康

目 录:

项目工作描述 系统设计描述 调试视频 个人心得体会 小组总结

项目工作描述

1)工件必须在夹紧状态下,压力继电器KP动作, 动力滑台才能起动。 2)按下起动按钮,动力滑台在原位时能实现“快 进—工进--暂停延时--快退—原位停止及液压泵卸 荷”等工作程序且滑台具有自动循环、单周、正反 快点动、停止等功能。 3)动力头的主轴采用三相异步双速电动机。当快 进转为工进时,主轴自动起动、快退时应使刀具离 开工件才能停止。主轴有低速工作和高速工作,并 且高速应由低速起动再转为高速工作。同时主轴有 点动调整。

个人心得体会

——黄茂林

通过这次液压系统PLC完成滑台电路的设计。让我对PLC的基本编程方 法有了更深的了解,对PLC的工作原理和使用方法也有了更深刻的理解 。在对理论的运用中,提高了我们的工程素质,在没有做实践设计以前 ,我们对知道的撑握都是思想上的,对一些细节不加重视,当我们把自 己想出来的程序与到plc中的时候,问题出现了,不是不能运行,就是运 行的结果和要求的结果不相符合。能过解决一个个在调试中出现的问题 ,我们对PLC 的理解得到加强,看到了实践与理论的差距。通过此次 PLC项目设计,让我对PLC梯形图、状态图,有了更好的了解,也让我 了解了关于PLC设计原理。有很多设计理念来源于实际,从中找出最适 合的设计方法。 本次课程设计是我第一次和团队合作,但是,我们在做课程设计的过程 中要不停的讨论问题,这样就不会使自己在做的过程中没有方向,并且 这样也是为了方便最后设计和在一起。讨论不仅是一些思想的问题,还 可以深入的讨论一些技术上的问题,这样可以使自己的处理问题要快一 些,少走弯路。在设计的过程中最好要不停的改善自己解决问题的方法 。在制作过程中我们小组一起钻研,最终完美的搞出项目设计。 ↑

小组总结

这次任务圆满结束,我们团队间的合作是必 不可少的。在这次任务的学习和实践之中让 我们小组成员也都学到了许多知识,有了实 际操作以后,我们队这么可能也更感兴趣了。

滑台工作的设计程序是有一点难的,但在大 家的共同努力下,也成功的完成了设计。在 调试的过程中我们也在找一些不足的地方, 并慢慢的完善了程序。

↑

调试视频

THE END

↑

个人心得体会

——欧阳维康

这次我们学习的内容是液压系统滑台电路的设计,一个星期左右的学习, 大致了解PLC的操作程序,但是我知道要把这项技术融会贯通这么点点的 研究还是不够的。 PLC技术是一门实践性非常强的技术,如果你想学好,那么你就必须去实 践它。编程就像是学英语一样,你如果就靠记单词,不去交流不去运用是 不可能能够掌握英语这门语言的,学习PLC也是同样的道理,理论知识你 就算全懂,不去实践,你也是不可能能够掌握这门技术的,靠自己一个人 的力量是远远不够的,在操作中我们遇到很多困难,通过老师的指导和小 组的讨论,然后把理论和实际操作相结合,慢慢地我们越来越熟练,其实 你要把兴趣放在这个上面,一次次的尝试,一次次的去探索,然后把这个 困难解决了,会很有成就感,不管怎么样,团队合作才是最关键的。 总之,通过这次的项目研究,我学到了很多,合作能力提高了很多,虽然 每个人的意见都不同,但是只要你积极向小组成员说明自己的想法,然后 大家给出意见,就能选出最好的方案,其实在生活中干什么事情都一样, 一个人的力量永远敌不过一个团队,一根筷子容易折,一把筷子难折断, 我会继续努力,不断学习知识,充实自己。