注塑成型制件的尺寸稳定性研究

模具毕业设计——肥皂盒下盖的注塑模具分析

【摘要】本设计的对象是肥皂盒上盖的注塑模具设计,首先根据肥皂盒的注塑成型工艺特性,设计了一模两腔的工艺方案,浇注系统采用侧浇口,这样保证了塑件的表面质量与美观效果。

分型面选择在肥皂盒底部平面,这样方便脱模,也不会影响塑件外观,并使其产生的飞边易于清理和修整,同时便于塑件脱模并简化模具结构,塑件被顶出后自动落料,不需要人工操作取塑件。

整个注塑模具的结构设计时,采用镶拼式的成型零件降低了加工难度及成本,缩短了模具制造周期。

通过UG三维软件绘制模具装配图和零件图,对于过程中的问题进行了分析,并对于具体部分进行了详细的计算和校核。

【关键词】:肥皂盒下盖;模具设计;注塑成形;浇注系统;目录引言................................................... 错误!未定义书签。

(一)注塑模具的应用现状.. (2)(一)本课题研究的主要内容与意义 (2)一、肥皂盒上盖的注塑工艺分析 (2)(一)注塑件功能与结构要求 (2)(二)肥皂盒上盖的材料选用 (3)二、注塑模具的设计 (3)(一)分型面的确定 (3)(二)型腔的布置 (3)(三)浇注系统的设计 (3)(四)型芯与型腔的设计 (3)(五)冷却系统的设计 (3)(六)合模机构与导向机构 (3)(七)脱模方式选择 (4)三、注塑模具的总装图 (5)(一)模具装配图 (3)(二)模具材料 (3)(三)模架的选择 (3)四、肥皂盒上盖的注塑成型工艺与设备 (6)(一)注塑成型工艺 (6)(二)注射机的选择 (7)(三)注塑机参数校核 (9)(四)安装与调试的技术要求 (11)总结 (17)参考文献 (18)谢辞 (19)引言(一)注塑模具的应用现状注塑成型工艺是塑料制品加工中非常重要技术类型,大多数塑料件均需要注塑成型工艺来完成。

塑成型是塑料制品成型的一种重要方法。

几乎所有的热塑性塑料、多种热固性塑料和橡胶都可用此法成型。

注塑制品包括日常生活中常用的手机壳、电视机外壳、微电子元件、医疗微器械等,大到几千克的电视机、洗衣机外壳、汽车用塑料件等都是采用注塑成型制造的。

注塑成型制件尺寸稳定性研究

变化 , 但 即 使 是 在 最 佳 的 条 件下 模 塑

成 型填 充量很 高的尼 龙制 品 , 每 英寸 制

气 中总 是 存 在 水 蒸 气 , 因 此这 成 为 聚 合 物 吸 水 的 主 要 来源 。 在 正常 气 候 条

件下 许 多吸 湿性 材 料 经 过 一定 的 时 间

可 以吸 收 0 . 1 % ~0 . 2 % 的 水 分。但 是

注 塑 成 型 制件 尺 寸 稳定性 研 究

D i m e n S i o n al s t a b i I i t y a f t e r r n o l d i n g

■ 治明 编译

本 系列 文章 的前 三部分 ( 1 — 2部分刊 于第 4期 ,3 部 分刊 于第 5期 )主要分析 了造 成成型制 品变小 的影 响因素 。但 是 环 境 因素 也 会 造成 制 品尺 寸 的变 化 。

环 境 下尺寸 非常 稳 定 的 材 料 也会产 生

个月内。 室 内湿 度降 至 5 % ~1 0 %之 间 , 会 引起 尼 龙 制 品 的韧 性不 足 而 开裂 , 所 以有 很 多生 产厂 家 有 意 地 调湿 处理

正 在 成 型 的 尼 龙 制 品 。这 样 可 以在 几

4 " X 意外 的反 应 , 特 别是 装 配件 中的有 严格 公 差要求 的情况 。 聚 甲醛 经 常 被 当作 尼龙 的 替 代 材

重量 计算大 约在 1 . 5 % ~2 % 之 间 。如

就可 以开 始加 工过程 。 水分 对尼 龙 材 料 而 言 也是 一 种塑 化 剂。水 分 可 降 低 尼 龙 材 料 的 玻 璃 化 转 变温 度 , 比如, 用 尼 龙 6和尼 龙 6 / 6 加 工 的 大 负载 荷 制 件 时 , 其 玻 璃 化 转 变温 度 可从 6 5 ℃ ~7 0 ℃ 之 间 降 低 到 1 0 K : 左 右冰 与尼 龙都 具 有同样 的氢键 , 当水分 进 入到 尼龙 制品 当中, 水分可 随

塑件成型工艺

塑件成型工艺一.塑件工艺分析此塑件为锥齿轮,经分析选用PC为原料,PC是一种无定型,无臭,无毒,高透明的无色或微黄色热塑性工程材料,具有优良的物理机械性能,特别是耐冲性优异;拉伸强度,弯曲强度,压缩强度高;儒变形性小,尺寸稳定,具有良好的耐热性和耐低温性,在较宽的温度范围内具有稳定的力学性能,尺寸稳定性,电性能和阳燃性,可在-6℃—12℃下长期使用,无明显熔点,在220℃—230℃虽熔融状态,由于分子键纲性大,树脂熔体粘度大,吸水率小,收缩率小,尺寸精度高,尺寸稳定性好,膜薄透气性小,属于自燃性材料;对光稳定,但不耐紫外光,耐候性好,耐油,耐酸,不耐强碱,氧化性酸及胺,酮美,溶于氧化氢类和芳香族溶剂,长期在水中易引起水解和开裂,缺点是因抗癌强度差,容易产生开裂,抗溶性差,耐磨性欠佳,用于玻璃纤维增强PC可克服上述缺点,使PC具有更好的力学性能,更好的尺寸稳定性,更小的成型收缩率,并可提高耐药性,降低成本。

1 .塑料材料成形性能使用PC注射成形塑料制品时,由于其熔体黏度较高,所需的注射成形压力较高,因此塑料对型芯的包紧力较大,故塑料应采用较大的脱模斜度。

在正常情况下,壁厚、熔料温度对收缩率的影响教小;若要求塑件精度高时,模具温度可控制在50°c ~60°c,要求塑件光泽和耐热时,应控制在60°c ~80°c;PC比热容低,速化效率高,凝固也快,固成形周期短;另外熔体黏度较高,使PC制品易产生熔接痕,所以模具设计时应注意减少浇注系统对料流的阻力。

PC的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

PC 易吸水,使塑件表面出现斑痕、云纹等。

成形加工前应进行干燥处理。

在正常的成形条件下,PC制品的尺寸稳定性较好。

2. 塑件材料的应用PC在机械工业上用来制造齿轮,泵叶轮,轴承,把手,管道,电机锥齿轮,仪表壳,仪表盘,水箱锥齿轮,蓄电池槽,冷藏库和冰箱衬里等;汽车工业上用PC制造汽车挡泥板,扶手,热空气调节管道,加热器等,还可以用PC夹层板制作小轿车车身;PC还可以用来制作水表壳,纺织器材,电器零件,文教体育用品,玩具,电子琴及收录机壳体,食品包装容器,农药喷雾器及家具等。

注塑成型工艺参数及其影响

注塑成型工艺参数及其影响11209040112 黄卓摘要:塑料材料在生活中所占比例越来越高,而对于其质量的要求也越来越高,注塑成型作为重要的生产手段,对技术的提高也越来越迫切,而注塑成型制品的影响因素较多,但注塑成型加工工艺条件是重要的影响因素之一,下面将会介绍个个工艺参数对于制品性能的影响。

关键词:注塑成型工艺参数一、注塑成型概念传统的模具设计和工艺参数设置主要依赖于设计者的经验和技巧,模具设计的合理性只有靠反复的试模和修模,工艺参数的设置也只能靠反复的试模来进行修改,缺乏科学依据,生产周期长,成本高,质量也难以保证。

而对成型过程进行模拟,在模具制造之前就可发现设计中的问题,使模具设计和工艺参数设置建立在科学的分析基础之上,可缩短生产周期,提高制品质量。

随着对制品质量要求的提高,对成型过程进行预测己经成为设计不可缺少的环节。

因此,建立注塑成型过程熔体在模腔中流动和传热的数学模型,并采用数值仿真方法实现成型过程的模拟具有重要的意义。

由于成型过程的工艺参数直接决定了熔体在模腔中的流动状态,对制品质量有着最直接最深远的影响,因此找到制品成型的最优工艺条件,对成型过程进行工艺控制,是提高塑料制品质量的有效途径。

这是因为,成型过程中,精密的成型机械、合理的模具设计和优良的材料性能只有在合理的成型工艺设置下刁`能体现出来另一方面,成型机械、模具设计和材料性能的缺陷有时可通过合适的成型工艺设置来弥补。

由此可见,注塑成型工艺对制品质量有着至关重要的作用二、注塑工艺条件及其影响1、注塑压力注射压力指的是在注射过程中螺杆顶部或柱塞对于塑料熔体所加载的压力。

它的作用是对于使熔料混合和塑化,螺杆(或柱塞)必须提供克服固体粒子和熔料在料筒和喷嘴中的流动阻力。

使得塑料熔体以一定的速度来充满型腔,在型腔充满熔体后注射压力起到压实的作用。

从而使得塑件致密,并对熔料因冷却而产生的收缩进行补料,从而使塑件保持精确的形状,获得所需要的性能。

注塑成型SFRP制品的成型工艺和厚度分布优化

注塑成型SFRP制品的成型工艺和厚度分布优化注塑成型是一种高效的塑料制品生产工艺,能够制造出形状各异、结构复杂的高强度、高韧性的SFRP制品,广泛应用于汽车、电器、电子、机械等行业。

本文将介绍注塑成型SFRP制品的成型工艺和厚度分布优化,并列举三个具体案例。

一、注塑成型SFRP制品的成型工艺注塑成型SFRP制品的成型工艺包括材料的选择、模具设计、成型参数的设置和后处理工序等。

首先选择合适的树脂材料,通常选择的是热固性树脂,如环氧、酚醛、不饱和聚酯等。

其次是模具设计,要考虑到制品的尺寸、形状、结构和表面质量等因素。

然后是成型参数的设置,包括注塑温度、注射速度、保压时间、冷却时间等,这些参数的合理选择能够保证制品的尺寸和质量稳定。

最后是后处理工序,如切割、清洗、填充、组装等,这些工序是保证制品最终性能和质量的重要环节。

二、厚度分布优化厚度分布是指SFRP制品不同部位的厚度不同。

厚度分布不均匀会引起制品变形、开裂等问题,影响产品的使用寿命。

因此,厚度分布的优化是注塑成型SFRP制品的重要问题之一。

具体的优化方法包括:1. 根据制品的结构、形状、用途等要求,合理设计模具和加工工艺,控制成型参数,尽量减小厚度分布的差异。

2. 应用分析工具进行数值模拟,确定最佳的注射口位置、流道的设计和增强材料的分布等,以提高产品的均匀性。

3. 采用较长的冷却时间,使得制品表面及其内部冷却均匀,同时可以增强产品的性能和质量。

三、案例分析1. 案例一:注塑成型车身外壳在汽车制造业中,注塑成型SFRP制品被广泛应用于车身零部件的生产。

举例来说,某汽车公司采用注射成型SFRP制品制造车身外壳时,通过数值模拟优化了注射口和流道的位置,控制了成型参数后,生产出了尺寸精度高、表面光滑、重量轻、强度高的车身外壳。

2. 案例二:注塑成型电子组件在电子行业中,注塑成型SFRP制品被广泛应用于电子组件的生产。

例如,某电子制造企业采用注射成型工艺,根据电子组件结构特点,设计合理的模具和成型参数,控制了厚度分布的差异,生产出了尺寸稳定、结构复杂的电子组件。

聚碳酸酯的注塑成型工艺及特性研究

广东化工2019年第7期·150 · 第46卷总第393期聚碳酸酯的注塑成型工艺及特性研究郭斌,韩军慧,齐贵亮,李军艳(中国兵器工业集团第五三研究所,山东济南250031)[摘要]PC具有优异的综合性能,但熔体粘度大,流动性差,注塑成型加工困难,必须充分了解和掌握其工艺特性,严格控制成型工艺条件。

如果工艺控制不当不仅影响制品的表面质量,而且还会大大降低制品性能。

本文首先分析了PC的注塑成型工艺特性,在此基础上,重点讨论了影响PC注塑制品质量的工艺因素,包括原材料干燥处理、注射温度、注射压力、保压压力、保压时间、模具温度、螺杆转速与背压以及制品后处理等。

最后总结了PC注塑制品常见的缺陷类型、产生原因及解决方法。

[关键词]聚碳酸酯;注塑成型;成型工艺;工艺特性;热处理;制品缺陷分析[中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2019)07-0150-02Study on Injection Molding Process and Properties of PolycarbonateGuo Bin, Han Junhui, Qi Guiliang, Li Junyan(Institute 53, China North Industries Group Corporation, Ji’nan 25003l, China)Abstract: PC has excellent comprehensive performance, but has a large melt viscosity, poor flow characteristics, and difficulty in injection molding processing. It must fully understand and master its process characteristics and strictly control the molding process conditions. If the process is not properly controlled, it not only affects the surface quality of the product, but also greatly degrades the product's performance. Based on the analysis of the characteristics of PC injection molding process, this article focuses on the process factors affecting its product quality, including raw material drying, injection temperature, injection pressure, and pressure holding pressure, pressure holding time, mold temperature, screw speed and back pressure, and post-processing of products. Finally summarize the common defects, causes and solutions of PC injection molding products.Keywords: polycarbonate;injection molding;forming process;process characteristics;heat treatment;product defect analysis聚碳酸酯(Polycarbonate,简称PC)是一种综合性能优异的通用工程塑料,其冲击强度高,尺寸稳定性好,电绝缘性优良,无毒,透明,耐蠕变,使用温度范围宽,广泛应用于汽车、电子、医疗器械、绝缘制品、食品包装以及航空等领域[1-2]。

注塑胶料性能及成型特性

相关的常见物理性能

1.比重(密度)★

塑料的 比重 是指在一定的温度下,秤量试样的重量 与同体积水的重量之比值,单位为 g/cm3 ,常用液 体浮力法作测定方法。

2.吸水性 ★

塑料的 吸水性 是指规定尺寸的试样浸入一定温度 (25±2)℃的蒸馏水中,经过 24小时后所吸收的 水份量;吸收水份以后影响其尺寸及形状,吸水率 用重量表达时,常以 %表示。

常用非结晶型塑料: ABS、PS、PC、PVC、PPO等

分類方法之應用領域

按照應用 領域劃分

通用塑料

原料來源豐 富,產量大, 價格便宜,加 工容易,一般 作為非結構材 料使用

工程塑料

聚乙烯 聚丙烯 聚氯乙烯 聚苯乙烯

通用工程塑料

特種工程塑料

發展應用史

1909 年,美國 General Bakelite 公司,以酚醛和甲醛為原料,實 現了世界上第一個合成樹脂 ---酚醛樹脂的工業化生產。

熱塑性

聚乙烯 特點:可 聚氯乙烯 以反復成 聚苯乙烯 型使用, 聚碳酸酯 且化學結 聚甲醛 構不變 等等

熱固性

酚醛塑料

氨基塑料 等等

特點:受 熱塑化的 同時化學 結構發生 變化

分類方法之結晶狀態

按照結晶 狀態劃分

結晶性塑料

在適當的條件 下分子呈規則形狀 和有序排列。

非結晶性塑料 即:無定形塑料

聚乙烯 聚甲醛 聚苯乙烯 聚丙烯 聚酰胺 聚四氟乙烯

分類方法:

分類

A.化學結構

B.受熱行為

C.結晶狀態

D.應用領域

E.其它(特殊單位的社內區分)

按照化學 結構劃分

分類方法之化學結構

1.聚烯烴類 2.聚苯乙烯類 3.聚氯乙烯類 4.聚丙烯酸酯類 5.聚酰胺類 6.聚醚類 7.聚酯類 8.含氟聚合物類 9.有機硅聚合物類

精密注塑件尺寸精度方法简介

精密注塑件尺寸精度方法简介精密注射成型的概念精密注塑是指加工成型的注塑制品的尺寸重复精度很高,以致使用通用注塑机、常规的注塑成型工艺难以达到要求的一种注射成型方法。

“精密注射成型”这一概念,主要是区别于“常规注射成型”,它是基于高分子材料的迅速发展, 在仪表、电子领域里采用精密塑料部件取代高精度的金属零件的技术。

目前针对精密注射制品的界定指标有2 个,一是制品尺寸重复精度, 二是制品质量的重复精度。

本文主要从制品尺寸重复精度方面阐述精密注射成型。

但由于各种材料本身的性质和加工工艺不同,不能把塑料制件的精度与金属零件的精度等同起来。

精密注射成型是一门涉及原材料性能、配方、成型工艺及设备等多方面的综合技术,精密塑料制品包括DVD数码光盘、DVD激光头、数码相机零件、电脑接插件、导光板、非球面透镜等精密产品,这类产品的显著特点是不但尺寸精度要求高,而且对制品的内在质量和成品率要求也极高。

成型制品的模具是决定该制品能否达到设计要求的尺寸公差的重要条件,而精密注塑机是保证制品始终在所要求的尺寸公差范围内成型,及保证极高成品率的关键设备。

塑料制品最高的精度等级是三级。

1.1 精密注射的特点( 1)制件的尺寸精度高、公差小,即有高精度的尺寸界限;(2)制品重量重复精度高,要求有日、月、年的尺寸稳定性;(3)模具的材料好、刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高;(4)采用精密注射机更换常规注射机;(5)采用精密注射成型工艺;(6)选择适应精密注射成型的材料。

评定制品最重要的技术指标,就是注塑制品的精度( 尺寸公差、形位公差和制品表面的光洁度) 。

我国使用的标准是SJ1372?78,与日本塑料制品的精度和模具精度等级很接近。

欲注塑出精密的塑料制品,需从材料选择、模具设计、注射成型工艺、操作者的技术水平等4大因素进行严格控制。

精密注塑机要求制品尺寸精度一般在0.01~0.001mm以内,许多精密注塑还要求注塑机具有高的注射压力、高的注射速度;要求合模系统具有足够大的刚性和足够高的锁模精度,所谓锁模精度是指合模力的均匀性、可调、稳定和重复性高,开合模位置精度高;要求对压力、流量、温度、计量等都能精确控制到相应的精度,采用多级或无级注射,保证成型工艺再现条件和制品尺寸的重复精度等。

第33问: 何谓精密注塑成型

第33问何谓精密注塑成型?“精密注塑成型”是区别于“常规注射成型”而界定的,精密注塑成型指的是,通过先进注塑机生产出来的塑胶产品的尺寸精度可以达到0.01mm以下,通常在0.01~0.001mm间的一种注射成型生产方式。

精密注塑成型判定的依据是注塑产品的精度,包括尺寸精度、形位精度、表面精度,对应的是产品的尺寸公差、形位公差和表面粗糙度。

一般精密注塑有两个指标:一是注塑设备精度,另一个是模具加工误差。

前者代表注塑机的综合水平,一般普通注塑机的每啤注射重量重复误差在1%左右;较好的机器可达到0.8%;低于0.5%为精密机;小于0.3%为超精密机。

据相关资料报道,国际最高水平为小于0.15%。

注射机每啤重量的重复精度最终体现到产品的精密,就是产品与产品之间的尺寸、外观、重量、机械强度等特征高度的重复性,限制在较狭窄的指定范围内。

另一个是模具精度,模具的精度除了工程及技术人员的经验外,还需要靠高精密的模具加工设备来完成,所以说,一流的模具加工设备是精密注塑的必要条件。

精密注塑是主要用于航空航天、汽车零部件、精密仪器、运动器材、检测工具等工业和民用产品上。

然而,怎样才能确保注塑加工的精密度,生产出高质量的塑胶产品,下面我们分别阐述。

一、精密注塑成型有哪些特点:⒈制件的尺寸精度高,公差范围小,尺寸偏差在0.03mm以内,有的甚至小到微米级。

⒉产品重复精度高,主要表现在制件重量偏差小,◎32穴以上,产品重量偏差通常在0.5%以下;◎8~32穴,产品重量偏差通常在0.3~0.5%以下;◎2~8穴,产品重量偏差通常在0.1~0.3%以下;◎单穴,产品重量偏差通常在0.1%以下。

⒊模具的材料好,刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高,表面粗糙要低。

⒋采用精密注塑成型与测量设备。

检测工具依赖于投影仪、三次元、全自动影像仪等高精度的测量设备。

⒌采用科学注射成型工艺,精确控制模具温度、成型周期、制件重量、成型生产工艺。

注塑成型工艺参数

增加流动速率使熔体填充大部分的模穴. 注射压力分二阶段:把熔融物料高速射入模具中的

阶段,此时的压力称为一次注射压力.在材料充满模 具后所加的压力,称为二次注射压力.(保压) 一般二次注射压力约为(80-120MPa)8001200Kg/cm2 在一般正常工艺调试,应从低压力开始并逐渐提高.

POM PBT PP HPVC FPVC HIPS TPR PC+PBT 山都平 HDPE LDPE

160-200 230-260 180-220 150-190 140-180 180-240 150-220 220-270 180-210 180-230 160-220

如何检测熔体的实际温度

料管温度是通过加热圈来控制,加热温度的 升降是通过感温线探测,所以在设定温度时, 要考虑设定值,探测温度,熔料温度三者的差 异.

常用的材料的模具温度介绍

定义

注射速度

不同速度的熔体填充的比较

注射速度与模具结构的关系

注射速度与 产品结构的关系

定义

注射量

注射量与产品/机台的匹配

如何计算注射量

射胶位置

射胶位置设定的依据

射胶位置的构成

定义

注射时间

设定注射时间的方法

设定的依据

保压

一.定义 二.保压与注射压力的关系和位置(切换点) 三.保压过程的控制 四.保压时间的控制

二、保压

在注射过程将近结束时,注射压力切换为保压压 力后,就会进入保压阶段。保压过程中注塑机由 喷嘴不断向型腔补料,以填充由于制件收缩而空 出的容积;如果型腔充满后不进行保压,制件大 约会收缩25%左右,特别是筋处由于收缩过大而 形成收缩痕迹。保压压力一般为充填最大压力的 85%左右,当然要根据实际情况来确定。如下图 所示,图a表示填充开始,图b表示型腔充满到 90%左右,图c表示保压开始,螺杆缓慢向前推进, 图d表示保压结束,型腔完全充满。

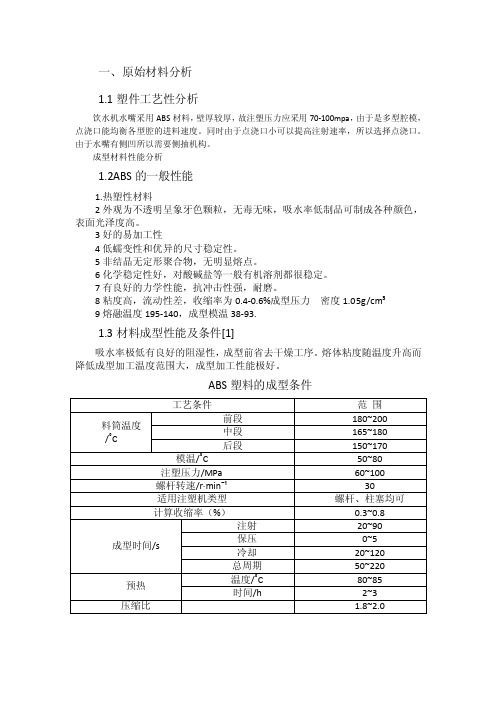

塑件工艺性分析

一、原始材料分析1.1塑件工艺性分析饮水机水嘴采用ABS材料,壁厚较厚,故注塑压力应采用70-100mpa,由于是多型腔模,点浇口能均衡各型腔的进料速度。

同时由于点浇口小可以提高注射速率,所以选择点浇口。

由于水嘴有侧凹所以需要侧抽机构。

成型材料性能分析1.2ABS的一般性能1.热塑性材料2外观为不透明呈象牙色颗粒,无毒无味,吸水率低制品可制成各种颜色,表面光泽度高。

3好的易加工性4低蠕变性和优异的尺寸稳定性。

5非结晶无定形聚合物,无明显熔点。

6化学稳定性好,对酸碱盐等一般有机溶剂都很稳定。

7有良好的力学性能,抗冲击性强,耐磨。

8粘度高,流动性差,收缩率为0.4-0.6%成型压力密度1.05g/cm³9熔融温度195-140,成型模温38-93.1.3材料成型性能及条件[1]吸水率极低有良好的阻湿性,成型前省去干燥工序。

熔体粘度随温度升高而降低成型加工温度范围大,成型加工性能极好。

ABS塑料的成型条件二、注塑机选择2.1塑件体积及质量计算单个塑件;体积v=6.83cm³质量m=7.717g两个塑件加浇注系统;总体积V∁∁两个塑件及浇注系统;总体积V=1.6*2*6.83=21.856 cm³质量M=1.6*2*7.717=24.694g塑件在分型面上的投影面积为284cm²所以总面积为2.7*284=766.8 cm²锁模力计算取模腔压力P=70mpa锁模力为F=70*766.8=53676N由于ABS是无定形材料故注射系数α=0.85G>=24.694/0.85=29.052g V>=21.856/0.85=25.723cm³F>=53676/0.85=63148.235N2.2注塑机的选择[1]查表注塑机选取XS-ZY125三、注塑模的结构设计经过分析塑件采用点浇口进料形式,所以采用三板式。

这个模具的结构设计主要包括确定型腔数目、排布、分型面、浇注系统成型零件、脱模机构、导向机构、排气机构等设计。

对注塑塑料制品加工中的质量控制的分析

对注塑塑料制品加工中的质量控制的分析【摘要】注塑塑料制品是现代工业中广泛应用的一种制造工艺,其质量控制对于保证产品质量和生产效率至关重要。

本文首先分析了注塑塑料制品加工流程,并探讨了质量控制的重要性。

随后介绍了常见的质量控制方法,包括成型工艺控制、原料质量控制等。

文章还提出了如何提高注塑塑料制品的质量的方法,如加强设备维护和提高操作人员技术水平。

还分析了质量控制中的关键问题,例如产品变形、熔体温度控制等。

结论部分强调了质量控制对注塑塑料制品加工的重要性,并展望了未来的发展方向,指出了需要进一步研究和改进的方向,以提高产品质量和市场竞争力。

这些内容将有助于提升注塑塑料制品加工质量控制的水平,推动行业不断进步。

【关键词】注塑塑料制品加工、质量控制、流程分析、重要性、控制方法、提高质量、关键问题、未来发展方向。

1. 引言1.1 研究背景,作者,日期等。

在当前注塑塑料制品加工行业中,质量控制一直是一个至关重要的环节。

随着市场竞争日益激烈,消费者对产品质量的要求也越来越高,任何一点瑕疵都可能导致产品被抛弃或者被投诉。

对注塑塑料制品加工的质量控制进行深入研究,提高产品质量和生产效率,已经成为制造企业面临的重要挑战。

注塑塑料制品加工是一种常见的制造工艺,它通过将熔化的塑料注入模具中,冷却后形成所需的产品形状。

在这个过程中,很多因素都会影响产品的质量,例如原料的选择、生产设备的性能、工艺参数的设置等等。

如果没有有效的质量控制措施,就很容易出现产品缺陷,导致生产损失和客户投诉。

为了确保注塑塑料制品加工的质量,各生产企业都在不断探索和实践质量控制的方法。

只有通过科学合理的质量控制措施,才能提高产品的合格率,降低不合格品率,提升生产效率,增强企业竞争力。

在这样的背景下,本文着重分析注塑塑料制品加工中的质量控制措施,希望能够为相关领域的研究和实践提供一些有益的参考。

1.2 研究目的研究目的:本文旨在探讨注塑塑料制品加工过程中的质量控制问题,分析其重要性及常见方法,并提出如何提高制品质量及解决关键问题的建议。

浅议精密注塑成型

垒『 s 蠼与 Ti G 墨: ci rad ol 一 ah e n m u ny d

浅议精 密注塑成型

孙立清 严庆 华

力 劲 集 团 ・ 威 科 技 5 8 9 领 11 0

摘 要: 精密塑胶 制件 因为符合高精度要求 , 同时具备 良好的机械 、 力学性能 以及尺寸稳定性等优点 , 在机 械、 电子 、 仪器 、 通讯 、 汽车和航空仪表等行业领域里, 取代 了部分高精度 的金属零件而得到 了广泛应用。精 密注塑 由于制件的尺寸精度高 , 公差范围小,制品重复精度高等因素 , 对原料 、 模具和 注塑机都提出了特殊

注 ,大 部 分 尺 寸 公 差 在 ± 0 4 m以下。对于体积较大 .m 0 的连接器产品, 产品的轮廓尺 寸( 、 、 ) 长 宽 高 的正负公差都

在 00 rm 以下 。 .a 5 连接器

学院塑料加工专业 , 获工学学士学位。1 0 9 年毕业于成都科技大学 9

塑料加工专业, 获工学硕士学位 , 后在职攻读南开大学经济学博士。

1精密 注塑 制品 及成型 特 点

于“ 常规注射成型” 随着高分子材料和微电子技术的 。

高速发展 , 电子电路高度集成化 , 使得工业设备零件逐 渐发展为高性能化 、 高精度化 、 轻量化 、 型化和微型 小 化。这样 , 精密塑胶制件因为符合高精度要求 , 同时具 备良好的机械、 力学性能以及尺寸稳定性等优点 , 在机 械、 电子 、 仪器 、 通讯 、 汽车和航空仪表等行业领域里 , 取代了部分高精度的金属零件而得到了广泛应用。 由精密注塑成型的定义可知 , 精密塑胶件 的尺寸 公差范围是非常窄的。而实际上 , 塑胶成型行业 内公 认, 当塑胶制件 的尺寸公差在 0I m 以下 , . m 或者说制 件尺寸正负公差 在 0I m 以下 ,都 可称之为精密成 . m 型, 制件的尺寸公差达到微米级的 , 以称之为超精 可

对塑料齿轮的成型及缺陷的探讨

对塑料齿轮的成型及缺陷的探讨摘要:随着近几年我国经济的快速发展,塑料产品在各行各业中的应用越来越普遍,进而带动着大量的塑料制件需求量的提升,虽然渐渐呈现出更新换代时间缩短的趋势,但是,对于塑料的品种、产量和质量等提出了更高的要求。

借此,本文以塑料齿轮这种产品为研究对象,就塑料齿轮的制作材料、模具结构,以及成型工艺等进行详细的探究和分析,进而提出当前塑料齿轮的成型缺陷和防范措施,为我国塑料产品的进一步发展提供理论方面的指导。

关键词:塑料齿轮;模具结构;齿轮缺陷;防范措施引言塑料齿轮虽然因为其质轻、价廉、噪音小、抗化学腐蚀、生产工序少、后期使用不需要加工,以及满足金属材料的刚度和强度等方面的优势,不仅可以替代有色金属和合金,而且还降低了运营成本,但是,在研究中发现,塑料齿轮具有弹性模量低、热传导性差、机械强度低、热膨胀系数大等方面的缺陷,进而导致塑料齿轮在高载荷,高速度运行的场合下无法满足使用要求。

一、齿轮的材料在当前齿轮制作的过程中,应用较多的塑料材料包含尼龙(PA)、聚碳酸酯(PC)、聚甲醛(POM)、聚砜(PTFE)等,综合考虑到齿轮材料自身的使用性能、工艺性能和经济性,通常会选用聚甲醛这种性能的材料,这也是因为聚甲醛材料不仅具备较高的机械强度、刚度、润滑性能、抗拉性能、抗压性能和耐疲劳强度,而且其吸水少、产品尺寸稳定性强,非常适用于各种齿轮、传动零件,或者是减摩零件等的制作。

二、注射工艺2.1温度在注射的过程中,其温度必须要保持在可以熔解塑料的温度和模具的温度,由于塑料温度和模具温度都对整个塑料产品的形成有着直接的影响,所以,不仅要求塑料温度和模具温度都要具备最高的充填速度,而且还要保证其塑件特性的稳定性。

另外,模具温度越高,则整个填模的过程就越快,效率越高,并且模具温度还能够有效的控制塑料的充填速度、成品冷却得时间及结晶度等。

由此可见,模具温度对齿轮成型周期及成品质量发挥着决定性的作用,因此,在本次研究中,对于聚甲醛材料而言,只需要将成型齿轮的模具温度控制在90℃~120℃之间是为最佳的温度区间。

精密注塑件尺寸精度方法简介

精密注塑件尺寸精度方法简介精密注射成型的概念精密注塑是指加工成型的注塑制品的尺寸重复精度很高,以致使用通用注塑机、常规的注塑成型工艺难以达到要求的一种注射成型方法。

“精密注射成型”这一概念,主要是区别于“常规注射成型”,它是基于高分子材料的迅速发展, 在仪表、电子领域里采用精密塑料部件取代高精度的金属零件的技术。

目前针对精密注射制品的界定指标有2 个,一是制品尺寸重复精度, 二是制品质量的重复精度。

本文主要从制品尺寸重复精度方面阐述精密注射成型。

但由于各种材料本身的性质和加工工艺不同,不能把塑料制件的精度与金属零件的精度等同起来。

精密注射成型是一门涉及原材料性能、配方、成型工艺及设备等多方面的综合技术,精密塑料制品包括DVD数码光盘、DVD激光头、数码相机零件、电脑接插件、导光板、非球面透镜等精密产品,这类产品的显著特点是不但尺寸精度要求高,而且对制品的内在质量和成品率要求也极高。

成型制品的模具是决定该制品能否达到设计要求的尺寸公差的重要条件,而精密注塑机是保证制品始终在所要求的尺寸公差范围内成型,及保证极高成品率的关键设备。

塑料制品最高的精度等级是三级。

1.1 精密注射的特点( 1)制件的尺寸精度高、公差小,即有高精度的尺寸界限;(2)制品重量重复精度高,要求有日、月、年的尺寸稳定性;(3)模具的材料好、刚性足,型腔的尺寸精度、光洁度以及模板间的定位精度高;(4)采用精密注射机更换常规注射机;(5)采用精密注射成型工艺;(6)选择适应精密注射成型的材料。

评定制品最重要的技术指标,就是注塑制品的精度( 尺寸公差、形位公差和制品表面的光洁度) 。

我国使用的标准是SJ1372?78,与日本塑料制品的精度和模具精度等级很接近。

欲注塑出精密的塑料制品,需从材料选择、模具设计、注射成型工艺、操作者的技术水平等4大因素进行严格控制。

精密注塑机要求制品尺寸精度一般在0.01~0.001mm以内,许多精密注塑还要求注塑机具有高的注射压力、高的注射速度;要求合模系统具有足够大的刚性和足够高的锁模精度,所谓锁模精度是指合模力的均匀性、可调、稳定和重复性高,开合模位置精度高;要求对压力、流量、温度、计量等都能精确控制到相应的精度,采用多级或无级注射,保证成型工艺再现条件和制品尺寸的重复精度等。

注塑件常见品质问题及原因分析、解决方法

注塑件常见品质问题及原因分析、解决方法一、注塑件常见品质问题塑胶件成型后,与预定的质量标准(检验标准)有一定的差异,而不能满足下工序要求,这就是塑胶件缺陷,即常说的品质问题,要研究这些缺陷产生原因,并将其降至最低程度,总体来说,这些缺陷不外乎是由如下几方面造成:模具、原材料、工艺参数、设备、环境、人员。

现将缺陷问题总结如下:1、色差:注塑件颜色与该单标准色样用肉眼观看有差异,判为色差,在标准的光源下(D65)。

2、填充不足(缺胶):注塑件不饱满,出现气泡、空隙、缩孔等,与标准样板不符称为缺胶。

3、翘曲变形:塑胶件形状在塑件脱模后或稍后一段时间内产生旋转和扭曲现象,如有直边朝里,或朝外变曲或平坦部分有起伏,如产品脚不平等与原模具设计有差异称为变形,有局部和整体变形之分。

4、熔接痕(纹):在塑胶件表面的线状痕迹,由塑胶在模具内汇合在一起所形成, 而熔体在其交汇处未完全熔合在一起,彼此不能熔为一体即产生熔接纹,多表现为一直线,由深向浅发展,此现象对外观和力学性能有一定影响。

5、波纹:注塑件表面有螺旋状或云雾状的波形凹凸不平的表征现象,或透明产品的里面有波状纹,称为波纹。

6、溢边(飞边、披锋):在注塑件四周沿分型线的地方或模具密封面出现薄薄的(飞边)胶料,称为溢边。

7、银丝纹:注塑件表面的很长的、针状银白色如霜一般的细纹,开口方向沿着料流方向,在塑件未完全充满的地方,流体前端较粗糙,称为银丝纹(银纹)。

8、色泽不均(混色):注塑件表面的色泽不是均一的,有深浅和不同色相,称为混色9、光泽不良(暗色):注塑件表面为灰暗无光或光泽不均匀称为暗色或光泽不良。

10、脱模不良(脱模变形):与翘曲变形相似,注塑件成型后不能顺利的从模具中脱出,有变形、拉裂、拉伤等、称为脱模不良。

11、裂纹及破裂:塑胶件表面出现空隙的裂纹和由此形成的破损现象。

12、糊斑(烧焦):在塑件的表面或内部出现许多暗黑色的条纹或黑点,称为糊斑或烧焦。