汽车门槛外装饰板设计规范

基于冲压工艺的轿车侧围外板设计方法及应用

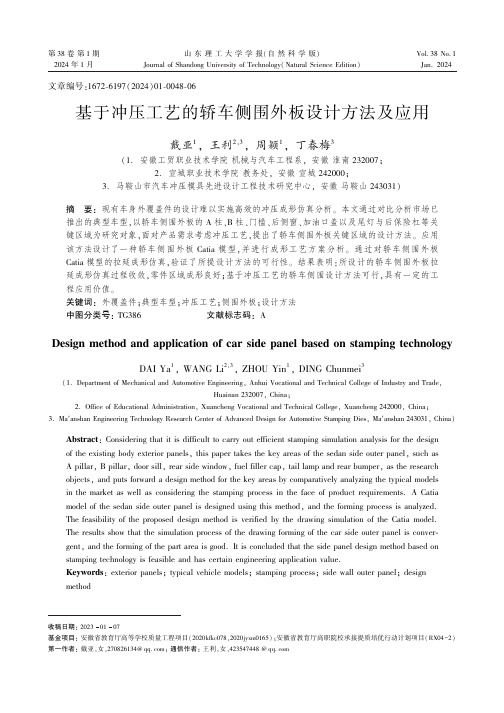

第38卷第1期2024年1月山东理工大学学报(自然科学版)Journal of Shandong University of Technology(Natural Science Edition)Vol.38No.1Jan.2024收稿日期:20230107基金项目:安徽省教育厅高等学校质量工程项目(2020kfkc078,2020jyxm0165);安徽省教育厅高职院校承接提质培优行动计划项目(RX04-2)第一作者:戴亚,女,270826134@;通信作者:王利,女,423547448@文章编号:1672-6197(2024)01-0048-06基于冲压工艺的轿车侧围外板设计方法及应用戴亚1,王利2,3,周颖1,丁春梅3(1.安徽工贸职业技术学院机械与汽车工程系,安徽淮南232007;2.宣城职业技术学院教务处,安徽宣城242000;3.马鞍山市汽车冲压模具先进设计工程技术研究中心,安徽马鞍山243031)摘要:现有车身外覆盖件的设计难以实施高效的冲压成形仿真分析㊂本文通过对比分析市场已推出的典型车型,以轿车侧围外板的A 柱㊁B 柱㊁门槛㊁后侧窗㊁加油口盖以及尾灯与后保险杠等关键区域为研究对象,面对产品需求考虑冲压工艺,提出了轿车侧围外板关键区域的设计方法㊂应用该方法设计了一种轿车侧围外板Catia 模型,并进行成形工艺方案分析㊂通过对轿车侧围外板Catia 模型的拉延成形仿真,验证了所提设计方法的可行性㊂结果表明:所设计的轿车侧围外板拉延成形仿真过程收敛,零件区域成形良好;基于冲压工艺的轿车侧围设计方法可行,具有一定的工程应用价值㊂关键词:外覆盖件;典型车型;冲压工艺;侧围外板;设计方法中图分类号:TG386文献标志码:ADesign method and application of car side panel based on stamping technologyDAI Ya 1,WANG Li 2,3,ZHOU Yin 1,DING Chunmei 3(1.Department of Mechanical and Automotive Engineering,Anhui Vocational and Technical College of Industry and Trade,Huainan 232007,China;2.Office of Educational Administration,Xuancheng Vocational and Technical College,Xuancheng 242000,China;3.Maᶄanshan Engineering Technology Research Center of Advanced Design for Automotive Stamping Dies,Maᶄanshan 243031,China)Abstract :Considering that it is difficult to carry out efficient stamping simulation analysis for the design of the existing body exterior panels,this paper takes the key areas of the sedan side outer panel,such as A pillar,B pillar,door sill,rear side window,fuel filler cap,tail lamp and rear bumper,as the research objects,and puts forward a design method for the key areas by comparatively analyzing the typical modelsin the market as well as considering the stamping process in the face of product requirements.A Catia model of the sedan side outer panel is designed using this method,and the forming process is analyzed.The feasibility of the proposed design method is verified by the drawing simulation of the Catia model.The results show that the simulation process of the drawing forming of the car side outer panel is conver-gent,and the forming of the part area is good.It is concluded that the side panel design method based onstamping technology is feasible and has certain engineering application value.Keywords :exterior panels;typical vehicle models;stamping process;side wall outer panel;designmethod㊀㊀㊀近年来,新能源汽车的快速发展给传统车企带来了巨大的冲击,迫使传统车企转向新能源汽车,并使其积累起来的技术优势在很大程度上丧失[1]㊂作为汽车推陈出新中重要的汽车外观形状,其变化改进显著加快,而汽车侧围作为汽车车身的主要构成单元,其设计理念和设计工艺也随着汽车外形的设计发展态势不断更新[2-3]㊂众多车企的技术人员对轿车侧围外板的设计技术进行了研究㊂东风本田汽车有限公司的蒋磊等[4-6]在参数化设计㊁成形仿真和工艺参数优化等方面,对侧围外板进行了全面的技术研究;江铃控股有限公司的熊佳俊[7]阐述了设计要求与要点,并以此为依据设计了一种乘用车侧围外板;中国第一汽车集团有限公司的贾文彬等[8]通过模具型面补偿法优化了侧围外板尾灯口暗坑;长城汽车股份有限公司的李众[9]结合产品设计㊁仿真与制造现场提升了轿车侧围外板角窗面品的可靠性;广州汽车集团股份有限公司的林楷等[10]通过现场研配分析了侧围外板C柱处外观面产生光影扭曲原因,并提出了成形性工艺参数优化的对策;广汽三菱汽车有限公司的付炯[11]通过分析不同工况下车身侧围外板的抗凹试验变形数据,验证了加强贴刚性对提升车身侧围外板抗凹性能的效果㊂作为车身外覆盖件的主要骨架,轿车侧围外板是形成其侧壁部分的重要外观件[12],其组成如图1所示[13]㊂轿车侧围与众多部件总成搭接而形成固定或相对运动关系,因此其曲面复杂㊁冲压工艺要求极其严苛,全面研究轿车侧围外板的设计方法非常必要㊂为此,本文基于冲压工艺结合工程实际,通过对比分析市场已推出的典型车型轿车侧围外板的关键区域,提出基于冲压工艺的轿车侧围外板设计方法,应用该方法设计一种轿车侧围外板,并通过拉延成形仿真验证本文提出的设计方法的可行性,为车身外覆盖件的设计提供参考㊂1.A柱区域下段;2.A柱区域上段;3.B柱区域;4.门槛区域;5.后侧窗区域;6.C柱区域;7.尾灯区域;8.后保区域;9.加油口盖区域;10.后轮罩区域㊂图1㊀轿车侧围外板的组成1㊀关键区域的设计方法1.1㊀A柱区域的设计轿车侧围外板A柱区域主要由上㊁下段组成,A 柱下段的设计是需要重点考虑的,包括车辆遭遇碰撞时的强度㊁刚度,前门铰链㊁线束胶套㊁翼子板等载体的安装及其冲压工艺的成形性要求[14]㊂由于A柱下段是车身框架组成的重要部分,同时又是车门铰链㊁仪表管梁等的载体,而且在车身遭遇碰撞时,翼子板变形,但A柱不能变形,才能保证前门正常打开,保证乘客不受伤害,因此A柱后退变形量越小越好㊂图2所示为4种典型车型的侧围外板A柱结构㊂㊀㊀(a)幻速S6㊀㊀(b)Smart㊀㊀(c)幻速H3㊀(d)福克斯图2㊀4种车型的侧围外板A柱结构如图3所示,侧围外板A柱下段需匹配的零件一般有前门上下铰链㊁翼子板安装点㊁前门线束胶套㊁机舱侧加强板㊁前三角块或者前三角窗㊁管梁安装过孔等,匹配要求由相关部门输入㊂一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y 向10ʎ以内㊂图3㊀A柱区域孔位作用指示轿车侧围外板A柱下段一般为U型结构,由于受到铰链布置及前壁板的影响,所以有一定的深度㊂图4所示为A柱下段冲压深度示意图,表1所示为几种车型的对标数据㊂另外,为满足冲压工艺的要求,侧围外板A柱下段通常会增加一些防回弹㊁吸皱等特征,如图5所示㊂94第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀戴亚,等:基于冲压工艺的轿车侧围外板设计方法及应用图4㊀A柱下段冲压深度示意图㊀㊀由于侧围与翼子板分缝的不同,导致A柱下段与翼子板搭接处结构不同,因此A柱下段属于关键结构㊂图6为两种常见的分缝结构,其中水平分缝为福克斯车型翼子板与侧围分缝,这种水平分缝工艺较容易实现,但对侧围外板尖端强度㊁侧围总成NVH等有不利影响;垂直分缝为幻速S6车型翼子板与侧围分缝,这种垂直分缝侧围外板强度㊁NVH等性能较好,但成形性较差,工艺实现较困难,常会出现开裂㊁起皱等成型问题,设计时需要重点考虑㊂表1㊀A柱冲压深度及拔模角度对标部位参数卡罗拉大霸王RAV4大发森雅RUSH途观翼虎前门上铰链处深度A/mm6860654982角度α/(ʎ)58 1.76 3.8 5.5前门下铰链处深度A/mm60777557924880角度α/(ʎ) 6.547.58.4 6.559图5㊀A柱冲压工艺特征图6㊀水平与垂直分缝1.2㊀B柱区域的设计侧围B柱是车身框架重要的组成部分,不仅影响整车的模态,而且对车辆侧向碰撞性能起关键作用㊂侧围外板B柱区域设计需要重点考虑侧向碰撞时的强度㊁刚度,后门铰链㊁线束胶套等的安装及其冲压工艺的成形性要求㊂由于侧围外板B柱区域为半可见区域,故特征面的形状应尽量简单,过渡应均匀光顺㊂侧围设计时,要求B柱要有足够的腔体㊂在侧面碰撞中,考虑到驾驶员和乘员的安全,侧围系统应尽量减小B柱的侵入速度,减少其Y向侵入量,同时需满足后门铰链安装点的刚度和强度要求㊂图7所示为典型车型的侧围外板B柱结构,图中侧围外板B柱为常见的U型腔体㊂图7㊀B柱结构示意图与侧围外板B柱匹配的零件有后门上铰链㊁后门下铰链㊁后门线束胶套等,如图8左侧所示㊂侧围外板B柱的匹配要求由相关部门输入㊂一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y向10ʎ以内㊂由于侧围外板B柱布置受到窗框㊁铰链㊁锁及限位器等的影响,侧壁拔模角度一般较小,故前期分析布置相关附件时需尽量放大拔模角度,有利于冲压成型㊂同时为满足冲压工艺的要求,通常会增加一些吸皱等特征,如图8右侧所示㊂1.3㊀门槛区域的设计侧围门槛区域是车身框架重要的组成部分,要有足够的腔体和足够的刚度与强度,才能在车辆遭受正面碰撞时,将机舱受到的冲击力有效地传递到05山东理工大学学报(自然科学版)2024年㊀图8㊀B 柱区域孔位作用指示后车体,在车辆遭受侧面碰撞时将侧面受到的力传递到地板梁,起到分散冲击力和减小门槛变形量,从而保护乘员安全的作用㊂由于受到造型等的影响,一般门槛结构形式有3种,如图9所示㊂图9㊀3种门槛区域示意图第1种为门槛部分面充当外表面㊂图9(a)所示为卡罗拉车型的侧围外板门槛区域,其中大面积为外表面,同时底部布置有漏液孔㊁翼子板安装过孔等㊂侧围外板与门槛加强板㊁门槛内板组成封闭腔体㊂第2种为侧围门槛面都为结构面,这种结构常见于门槛外观为塑料装饰件的SUV 车型㊂图9(b)所示为幻速S6车型的侧围外板门槛区域,其面均为特征面,没有外表面,同时底部布置有漏液孔㊁漏液筋及翼子板安装过孔等㊂同样地,侧围外板与门槛加强板㊁门槛内板组成封闭腔体㊂第3种为侧围门槛面都为结构面,如图9(c)所示㊂此种结构与第2种不同的是侧围外板门槛下部面切除,由加强板代替,侧围外板门槛面上只有门槛装饰件安装点㊂目前所设计的车型较少采用此种方式,若采用此种结构,需CAE 部门验证结构的强度㊁刚度是否满足性能要求㊂侧围门槛区域的冲压难度相对较低,局部可能有整形工序㊂同样地,为保证安装孔的精度,一般除了需要侧冲的孔,其他安装点的冲孔方向一般在车身Y 向10ʎ以内㊂1.4㊀后侧窗区域的设计侧围外板是安装玻璃窗的载体,需满足玻璃窗安装位置㊁涂胶承载面等要求,同时需满足冲压成型的工艺要求㊂后侧玻璃窗一般有滑移窗㊁蝶窗及固定窗等形式㊂商用车㊁MPV 常用滑移窗及蝶窗,一般轿车及SUV 采用固定窗㊂滑移窗及蝶窗侧围外板结构基本相同,外板为凹台特征,没有涂胶固定,滑移窗通过密封条卡接在侧窗止口上固定;蝶窗的安装点及开启机构布置在侧围内板上,如图10左上角所示㊂固定窗一般由3个安装点定位,通过涂胶连接在侧围外板上,固定窗侧围外板结构如图10右上角所示㊂侧窗区域凹台深度由侧围与玻璃段差㊁玻璃厚度及涂胶高度共同决定,一般不超过15mm㊂同时需注意侧围外板侧壁的拔模角度不能太小,安装点冲孔方向在车身Y 向10ʎ以内㊂为改善开裂,在拐角处的位置增加二次台阶,在起皱的地方需增加吸皱特征等,后侧窗处冲压工艺特征如图10左下角所示㊂图10㊀后侧玻璃窗侧围外板结构1.5㊀加油口盖区域的设计由于加油口盖的形状㊁材质等不同,侧围外板加油口区域一般有异形翻边形式㊁方形翻边形式㊁凸台形式㊁圆形翻边带局部法兰形式和圆形翻边带周圈法兰形式等5种,如图11所示㊂其中翻边形式的工序为先修边后翻边,翻边角度可为0ʎ,而带法兰形式与凸台形式的工序为先冲压成型再修边,且要求翻边角度大于2ʎ,为保证外表面品质,要求法兰面与外表面距离均匀,且距离最好小于15mm㊂冲孔特征同样要求冲孔方向在车身Y 向10ʎ以内㊂侧围外板加油口盖区域特征如图11(d)所示㊂表2为715第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀戴亚,等:基于冲压工艺的轿车侧围外板设计方法及应用种车型加油口盖区域特征的数据对标㊂图11㊀侧围外板加油口盖区域特征形式表2㊀加油口盖区域特征数据对标参数卡罗拉大霸王RAV4大发森雅RUSH 途观翼虎深度A /mm 23252018.2131211.5角度α/(ʎ)31.55558.411.5圆角R /mm2.52.532.5322.51.6㊀尾灯及后保区域的设计尾灯及后保区域的主要功能是提供尾灯及后保险杠的固定点,同时在后保区域还会布置定位孔㊁泄压阀㊁后保支架安装孔及线束胶套安装孔等,尾灯及后保区域特征如图12左侧所示㊂尾灯及后保区域设计时也需要考虑包括冲压角㊁拉延圆角等在内的冲压成形性要求㊂图12㊀尾灯及后保区域特征与尖点区域结构关键尺寸侧围外板与背门㊁尾灯配合处常会出现尖点区域,如图12右侧所示㊂图12中关键尺寸的推荐值分别为缺口翻边A ȡ5mm㊁重合区域B ȡ3mm㊁缺口直线C 在3~5mm 范围内㊁缺口夹角αȡ95ʎ以及圆角半径R ȡ3mm㊂2㊀侧围外板设计与仿真验证2.1㊀侧围外板设计与工艺分析图13为所设计的一种轿车侧围外板模型,该模型关键区域的设计满足形状㊁强度㊁刚度和冲压工艺特征要求,其主要结构为:A 柱下段与翼子板水平分缝,门槛区域采用部分面充当外表面,后车窗为固定窗,方形翻边加油口盖㊂产品所用材料拟定为超低碳超深冲钢板DC06,板料厚度为0.7mm㊂参考轿车侧围外板的搭接关系后[15-16],确定其成形工艺方案为:OP10拉延(DR )㊁OP20修边(TR )+冲孔(PI)㊁OP30修边(TR)+斜楔/整形(C /RST)㊁OP40翻边(FL)+斜楔/整形(C /RST)㊁OP50斜楔/冲孔(C /PI)+斜楔/整形(C /RST)㊂成形工艺方案中OP10拉延工序能够形成轿车侧围外板的骨架,对材料的消耗㊁后续工序的安排㊁是否需要整形等多个方面产生影响,对终端产品的表面质量和形位精度起到决定性作用㊂OP10拉延工序对上述设计方法的有效性具有反馈作用,因此本研究对侧围外板设计方法的验证主要考察拉延成形性㊂图13㊀轿车侧围外板模型及各部位的成形工序2.2㊀拉延成形仿真验证DC06材料特性参考文献[17-18],在AutoForm软件的材料生成器中定制DC06力学性能参数[19]㊂材料的参数:杨氏模量Y =2.1ˑ10-5N /mm 2,泊松比P =0.3㊂定义硬化曲线:选定Ludwik 拟合模型,流动应力σ0=150MPa,硬化指数n =0.24,真实应变为1时的屈服力K =528.2MPa㊂定义屈服准则:选定Hill 拟合模型,平面各向异性指数r 0=2㊁r 45=1.8㊁r 90=2.4,3个初始屈服应力σ0=150MPa㊁σ45=162.2MPa㊁σ90=154.3MPa,双轴点处的各向异性指数r b =0.833,初始屈服应力σb =191.9MPa,拟合系数M =2,双轴应力因子Biax =1㊂导入所设计的轿车侧围外板拉延工序数据,依次进行板料㊁工具体和工艺参数的设定,完成拉延成形三维有限元建模,如图14所示㊂拉延成形数值模拟所用的主要参数:摩擦系数为0.15㊁拉延力为1120t㊁压边力为280t 和压边圈行程为250mm 等㊂通过仿真计算获得的拉延成形仿真结果如图15所示㊂由图15可知,零件区域拉延成形变形充分,成形过程中未出现应变不足及明显起皱现象,因此整个拉延成形仿真过程是收敛的,结果是可信的,进一步说明基于冲压工艺的轿车侧围设计方法是可行的㊂25山东理工大学学报(自然科学版)2024年㊀图14㊀拉延成形三维有限元模型图15㊀拉延成形仿真结果3㊀结束语文章通过对比分析市场已推出的典型车型轿车侧围外板的关键区域,提出了基于冲压工艺的轿车侧围外板设计方法㊂应用该方法设计了一种轿车侧围外板,通过拉延成形仿真分析,获得了成形仿真过程收敛㊁零件区域成形良好的成形结果,证明了基于冲压工艺的轿车侧围外板设计方法的可行性㊂参考文献:[1]陈吉喆.奇瑞新能源汽车市场营销策略研究[D].广州:广州大学,2022.[2]郭宝玉.一款商用车白车身的改型设计[D].济南:山东大学,2020.[3]彭幸玲.电动汽车车身曲面造型设计方法研究[D].扬州:扬州大学,2020.[4]蒋磊,王龙,李十全,等.基于正交试验的侧围外板拉延成形工艺参数优化研究[J].汽车工艺与材料,2021(9):42-50.[5]蒋磊,袁璐,王龙,等.侧围外板全工序成形数值模拟与工艺优化[J].塑性工程学报,2021,28(10):50-60.[6]蒋磊,赵磊,廖敏,等.汽车侧围外板成形工艺参数优化[J].模具工业,2022,48(10):7-14.[7]熊佳俊.乘用车侧围外板设计[J].南方农机,2019,50(12):141,143.[8]贾文彬,卢智威,赵锋,等.侧围外板尾灯口暗坑优化方法研究[J].锻造与冲压,2022(24):44-47.[9]李众.侧围外板角窗面品生产可靠性提升[J].锻造与冲压,2022(12):54-58.[10]林楷,覃显峰,谢育涛,等.侧围外板C 柱处外观面光影扭曲原因分析及对策[J].锻造与冲压,2022(10):61-65.[11]付炯.加强贴在提高侧围外板抗凹性能中的应用和优化[J].现代制造技术与装备,2021,57(9):32-34.[12]戴建新,潘兴旺,陶运良.多品牌车身侧围结构工艺性对比分析[J].机械设计,2021,38(S1):7-12.[13]单春来.概念设计阶段的白车身结构模块化设计方法[D].大连:大连理工大学,2018.[14]舒满征,王利,黄昭明,等.基于AutoForm 的轿车侧围拉延工艺补充设计与优化[J].九江学院学报(自然科学版),2020,35(1):18-23.[15]蒋磊,李十全,王龙,等.基于模面工程的侧围外板全工序成形仿真研究[J].制造技术与机床,2022(7):121-128.[16]万志远.汽车侧围外板冲压工艺及模具设计[J].锻压技术,2022,47(10):118-123.[17]郑昊青,郑之旺,左军,等.不同涂油量对汽车钢DC06电化学腐蚀行为影响规律研究[J].钢铁钒钛,2022,43(2):157-162.[18]赵夫超,刘畅,黄昭明,等.基于模面工程的轿车侧围拉延成形数值模拟[J].南京工程学院学报(自然科学版),2020,18(2):13-17.[19]黄昭明,赵恒文,潘金元,等.多工位级进冲压成形联动数值模拟[J].山东理工大学学报(自然科学版),2018,32(4):35-39.(编辑:郝秀清)35第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀戴亚,等:基于冲压工艺的轿车侧围外板设计方法及应用。

Q-JLY_J711168-2008汽车内外饰塑料件通用技术条件

湿箱中保温 24 h,温度为 40℃±2℃,相对温度为 95%。接着在本标准 4.1.2 规定的环境下冷却 24 h。

5.10.2.2 在本标准 4.3 规定的环境温度下,通过测力计测定其所能承受的最大拉伸力,其拉伸速度为

100mm/min,拉伸方向垂直于焊缝方向。

5.10.2.3 试验后,将评估结论及可能观察到的现象进行记录。

5.10.2.1 在待测试的产品上截取两块焊缝长度为 50 mm 的试样。把两块试样分别进行下述两种不同的老

化处理:在本标准 4.1.1 规定的环境箱中保温 100 h,温度为 90℃±2℃;在本标准 4.1.3 规定的恒温恒

共 10 页 第 5 页

GEELY

汽车内外饰塑料件通用技术条件

Q/JLY J711168-2008

要求

外饰件

1

低温抗冲击性能

经低温抗冲击性能试验后,不允许出现开裂、折断、剥离和永久变形等现象。

2

抗划伤性能

经抗划伤性能试验后,不允许出现肉眼可见的划伤。

3

燃烧性能

应符合 GB8410 中的规定。

4

耐候性能

经耐候性能试验后,应不出现龟裂、斑点或其它缺陷,灰色标度值不小于 4 级。

5

气味性能

气味性应高于 6 级。

Q/JLY J711168-2008

4.1.4 振动试验台:应能实现上下、左右、前后三个坐标轴的振动。 4.1.5 氙光曝晒试验箱: 应符合 GB/T 16422.2-1999 的规定。 4.1.6 测力计:应该能适应拉延速率(0~100)mm/min。 4.2 试验仪器 4.2.1 燃烧特性测定仪:符合 GB 8410 的规定。 4.2.2 耐磨试验仪 4.2.3 钢球:直径 60mm、质量 0.9kg 的钢球,用来做冲击试验。 4.2.4 抗划伤性试验仪:应具有下述特点的刀具组成:

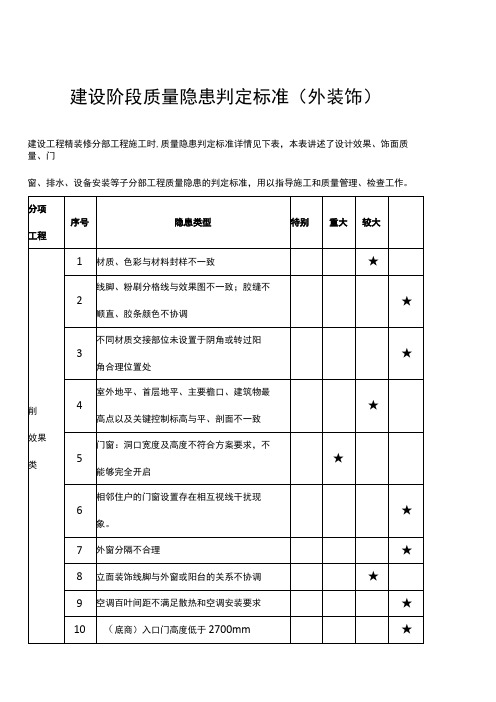

建设阶段质量隐患判定标准(外装饰)

12

雨水管位置明显,突兀

★

外墙

保温

13

保温材料不符合集团品牌库及消防管控要

求

★

14

保温材料物理性能不符合设计图纸要求

★

15

外墙螺杆孔未封堵

★

16

外墙螺杆孔未封堵到位

★

17

保温板固定是否符合规范

★

18

砌体基层抹灰

★

外墙

饰面

19

表面有裂缝、空鼓、起皮

★

20

外墙平整度、线角垂直度不足

★

21

外墙分格处理不到位

★

域

39

空调板未做防水

★

首层

大门

40

外门玻璃为单玻,未按规范要求使用安全玻

璃

★

41

外门开启是否存在筵隙过大,存在漏风现象

★

42

外门入口处与室外硬铺装是否存在门槛现

象

★

水电

气

42

水、电、气是否按照合同约定接口预留到位

★

43

泛光照明安装是否有剖坏外保温层、防水层

★

雨棚

44

雨棚未设置玻璃雨棚存在安全及漏水隐患

★

11

雨篷尺寸不合理,雨篷排水措施不到位

★

12

雨水管位置明显,突兀

★

外墙

13

保温材料不符合集团品牌库及消防管控要

★

保温

求

14

保温材料物理性能不符合设计图纸要求

★

15

外墙螺杆孔未封堵

★

16

外墙螺杆孔未封堵到位

★

17

保温板固定是否符合规范

★

18

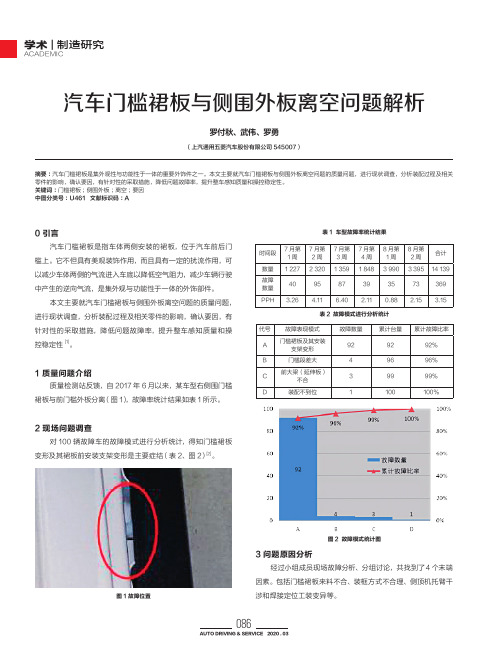

汽车门槛裙板与侧围外板离空问题解析

图 5 侧顶机托臂与门槛裙板干涉图

5 制定解决措施

5.1 终线侧顶机托臂干涉解决方法 针对终线侧顶机托臂干涉,采用调整侧顶机托臂的对策。此

8 结束语

影响汽车外饰件匹配的因素较多,且涉及工艺范围大,使得

图 10 故障率统计图

制造过程变差因素复杂。本文主要结合实际,对门槛裙板与侧围 外板离空问题产生的根本原因进行逐一分析,并制定有效的解决 措施,为解决汽车外饰件匹配问题提供了思路及经验分享。

【参考文献】 [1] 何镜奎 , 陈洪土 . 汽车侧裙板的热流道大型注塑模具设计 [J]. 中国塑

1 质量问题介绍

质量检测站反馈,自 2017 年 6 月以来,某车型右侧围门槛 裙板与前门槛外板分离(图 1),故障率统计结果如表 1 所示。

表 1 车型故障率统计结果

时间段

数量 故障 数量 PPH

7 月第 1周 1 227

40

3.26

7 月第 2周 2 320

95

4.11

7 月第 3周 1 359

图 3 原因分析鱼骨图

4 主要原因确认

4.1 门槛裙板来料不合格 在 供 应 商 现 场 随 机 抽 取 门 槛 裙 板 上检 具,在与后 侧 围 外 板

配合离空位置处取 4 个点测量间隙(图 4),结果合格 . 由此看来, 门槛裙板在底盘工位装配,从底盘工位到终线工位时,车需

通过侧顶机从吊具转移到滑板上。分别在底盘装配工位、终线工 位跟踪 5 台车,测量门槛裙板与侧围外板间隙值,对比发现在底 盘装配工位所测得的间隙值比终线工位大(表 3)。进一步跟踪 调 查,终 线 侧 顶 机 托 臂 缓 冲胶 块 发 生 磨 损,使 托 臂 直 接 搭 接 到 门槛裙板上,门槛裙板被挤压严重,裙板前安装支架变形(图 5), 导致裙板与侧围外板间隙增大,侧顶机托臂干涉为要因 [4]。 4.4 焊接定位工装变异

汽车内外饰工程设计要点

汽车内外饰工程设计要点1、整车四大工艺:冲压、焊接、涂装、总装。

2、汽车动力性指标通常的评价参数:最高车速、加速时间、最大爬坡度。

3、典型的汽车总体结构包括:车身、发动机、底盘、内外饰、电器。

4、国际中规定汽车正面碰撞最低车速为:48km/h。

5、CNCAP(中国新车安全评定)中最高为5+。

6驾驶舱布置需要与总布置(主要部门)协调。

7、汽车漏水的主要原因:车门变形不符合设计要求、密封条设计不合理、装配误差。

8、立柱类的小件装配到车身上时不需要设计专门的定位导向柱。

9、遮阳板的主要功能是遮挡强光影响,防止驾驶员眩晕。

10、与NVH性能关系密切的内饰件有:顶盖内衬、地毯、发动机仓隔热垫。

11、MOLDFLOW软件可以分析注塑件:变形情况、在模具中的流动情况、材料充模情况。

12、设计顺序:效果图、CAS面、油泥模型、A级面、工程化。

13、效果图分析内容:产品成型工艺性、安装可行性、成本可行性。

14、在车辆开发CAS面和模型阶段,仪表板设计人员需要配合其他部门对仪表板进行可行性分析:组合仪表视野分析、内部凸出物法规校核、前除霜风口、侧除霜风口位置可行性分析。

15、设计塑料件时某些地方可以不放拔模斜度,拔模斜度要考虑产品是否有皮纹<16、2D图的功能包括:指导模具制作、指导零部件入厂验收、指导生产。

17、快速样件的作用:验证外观效果、验证设计结构、验证装配可行性。

18、运用START MODEL格式进行设计的好处:便于修改、提高设计效率、规范数据设计过程。

19、增加加强筋或安装点可以有效改善产品强度。

20、顶盖内衬成型方式:热压。

21、处理皮纹亮度高的方式:模具喷沙、产品工艺参数调整。

22、工装样件提供时如检具未验收,可采取全尺寸检测方式确认工装产品与设计数据的符合性。

23、不同材料、皮纹、光泽度的零件选用同种颜色时,应采用特殊产品单独封样方式保证试装成功。

24、能确保内饰板与座椅条纹绒面料(方向不同,色差不同)的一致性是:技术条件明确装配方向、封样。

JLYY-JT 191-06汽车内外饰塑料件通用技术条件

JLYY-JT191-06汽车内外饰塑料件通用技术条件编制:校对:审核:标准:批准:浙江吉利汽车研究院二00六年三月前言本标准对于吉利汽车塑料件的技术要求、试验方法做出具体规定。

本标准结合本企业的具体情况编制。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司车身设计部负责起草。

标准主要起草人:王琪本标准首次发布日期:2006年4月1日;实施日期:2006年5月1日。

1范围本标准规定了塑料件(不包括涂层、电镀、发泡件)的要求、试验设备、仪器及环境、试验方法、检验规则、标记、运输及贮存。

本标准适用于乘用车产品的内外饰塑料件(以下简称产品)。

2规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 250-1995 评定变色用灰色样卡GB/T 3077-1999 合金结构钢GB 8410-1994 汽车内饰材料燃烧特性GB/T 16422.2-1999 塑料实验室光源暴露试验第2部分:氙弧灯JLYY-JT139-04 汽车塑料件及合成橡胶制品标记的规定JTYY-JT146-04 汽车内饰材料气味性试验方法3要求3.1 一般要求3.1.1在自然光线的阳光下产品的光泽应在样品的光泽等级范围之内。

3.1.2 零件的表面应没有污迹、划伤、裂纹、扭曲变形及表面皮纹磨损,也不应有任何影响装配和外观的缺陷。

3.1.3 产品的尺寸、公差、质量、纹理、颜色、标识、材料应按照图样要求。

3.2 性能要求性能要求按表1的规定。

4试验设备、仪器、环境4.1 试验设备4.1.1 环境箱:各个部位达到并维持与所规定的等级相一致的温度,而且符合规定的温度误差要求,最大相对湿度为20%。

在结构上,能够使样品在任何部位均不被热源直接辐射。

车门钣金设计规范

车门钣金设计规范车门钣金设计规范1.范围本标准规定了车门钣金的术语、一般汽车车门钣金的设计规则以及设计方法。

本标准适用于各种轿车,其它车型可参考执行。

2.车门基本简介2.1车门钣金概述1.作为外覆盖件,起装饰作用,保证装配后外观效果,需保证翼子板、侧围、前后门之间的间隙平度满足要求;2.有效保证车门密封性,避免出现漏水、风噪,导致顾客抱怨;3.为开启件,需满足开启及关闭的易操作性;4.车辆在行驶过程中保证车门始终处于关闭状态;5.保证车门很容易的装配到车身骨架上;6.为车身附件安装(外开把手、后视镜、外水切、昵嘈、内水切、门护板、门锁、扬声器、防水膜、升降器等安装)提供必要安装点及型面;7.保证升降系统的正常运行;8.保证行车门在行驶过程中不出现振动;不产生噪音;9.车门售后可更换及可维修性;10.具有承受一定作用力的刚度及强度2.2车门结构类型车门是车身的重要组成部分。

根据车型不同,车门结构形式一般有旋开式车门如图2.1所示、滑动门以及外摆式车门等,还有一些轿车上使用了上下车极方便的鸥翼式车门。

目前轿车车门使用最多的是旋开式车门,应用较多的轿车车门结构全尺寸内外板结构(整体式)、滚压窗框结构(分体式)以及半开放式车门结构(混合式),其结构具有各自不同的特点。

图2.1 旋开式车门2.2.1整体式----即车门面板与门框部分一体成形。

由全尺寸的冲压外板、全尺寸的冲压内板和嵌在内外板间的窗框导轨组成,导轨为U 字形滚压成型件,焊接在内板上,最后外板与内板总成通过包边方式闭合起来,这种车门板金结构在许多早期的车型被普遍采用。

优点:具有较好的完整性,整个车门的刚度较好,一体冲压出来的门板尺寸精度较高,并且加工工序较少、工艺简单。

缺点:窗框外边框通常较宽大,窗框的可装饰性不强,对造型有限制,不太符合现在造型的要求,而且全尺寸的门板需要较大的冲压模具,对冲压模的要求也比较高,整套模具的成本很高,由于窗框是一体冲压而成,废料面积较大,材料利用率较低。

立柱、门槛设计要求

目录

1. 部件的特征及功能 2. 设计时考虑事项 3. 设计及布局确认清单 4. 相关法规事项

1.部件的特征及功能 ----立柱

Pillar Trim = 立柱

※ Pillar Trim ※

- 内饰件中重要部位当属仪表板 - 立柱如字意作为柱子, 从连接A柱与最前端的仪表板,到最上部的顶棚,最后部位的行李箱, 起到连接所有内饰部件的作用。

RR DR OPENING FLANGE

FR DR OPENING FLANGE

1.部件的特征及功能

※ 立柱基本断面

NORMALTYPE

FORD FOCUS FORD FIESTA

1.部件的特征及功能

※ Pillar Trim 基本断面

1.部件的特征及功能

※ 立柱基本断面

问题: 存在密封条 往里卷入的现象 对策:减少与密封条匹配的立柱翻边角度,或者根 据立柱型面设计开发 密封条

B柱下装饰板 后门槛外装饰条

前门槛踏板

C柱下装饰板

后门槛踏板

1.部件的特征及功能

2.根据开发概念以及设计意图将B柱上装饰板类型设计为外露式或者隐藏式。目前趋势是隐藏比起 外露式采用方式更广泛。

外露式

隐藏式

3.以前要么没有组装C柱下装饰板或者做的很小,目前几乎大部分车型都组装C柱下装饰板。

1.部件的特征及功能

H/LIN'G SKIN에1~2

2.设计时考虑事项

19.选择安装卡扣时为了有效管理公差和基准点需要考虑两种卡扣混用。 20.为防止陶瓷COAT‘G LINE MATCH’G部位发生变形,需考虑增加加强筋或者增加厚度 21. COUPE, 三座,五座,MPV 车型中对适用FIXED QTR GLASS 的PLR TRIM需要在玻璃匹配部位增 加装配强度 ex) 部分增加厚度或者增加‘L’型的翻边 22. 对于适用PLR TRIM之间的装配,而不是适用PLR TRIM与H/LIN‘G的装配结构的车型,在考虑 装配方式时需要根据线体的作业工位及感官品质来制定装配作业顺序。 23.从PROTO SAMPLE 确认后对脆弱部位进行加强。 24.对于角落部位进行RUN-IN R 处理,确保线和面的流线圆润 25.加强筋,BOSS柱设计时根据PLASTIC材料

侧围饰板设计规范

侧围内饰设计规范编制校对审核版本日期目录1 概述 (1)1.1 法规要求 (2)1.2 性能要求 (2)1.3 侧围内饰件的材料及料厚 (3)1.4 侧围内饰件的主要生产工艺及其生产流程 (3)2 目的、范围 (4)3 设计流程图 (4)4 设计前提条件 (5)5 详细设计流程 (6)5.1 CAS面阶段 (6)5.1.1 对CAS面进行分块 (6)5.1.2 对CAS面进行视野校核 (6)5.1.3 间隙、面差定义 (7)5.1.4 主拔模方向确定、断面分析及方案设计 (9)5.1.5 对CAS面评审(一般2—3次)、油泥调整 (14)5.1.6 方案评审、修改(一般2—3次,跟CAS面调整同步进行) (14)5.2 工程结构设计阶段 (14)5.2.1 第一版工程结构数据设计 (14)5.2.2 对第一版数据进行全面评审、修改(第二版数据设计) (14)5.2.3 造型输入A面,工程方面对A面进行重新校核;A面评审、修改、冻结。

(15)5.2.4 第三版数据设计(替换A面)、评审、修改。

(15)5.3 快速样件制作,装车验证(该阶段生产厂家、工艺部门、CAE部门需全面参与对数据的分析) (15)5.4 3D数据的修改、评审、冻结交付 (15)5.5 2D工程图 (15)5.6 交付 (15)5.7 项目总结 (15)侧围内饰设计规范1 概述◆ 侧围内饰是指覆盖在车身侧围A 柱、B 柱、C 柱、前后门槛钣金上的内装饰件。

◆ 主要作用为装饰、隔音、隔水等,提升车辆舒适性、美观性、安全性。

◆ 通常由左右A 柱内饰板、左右B 柱内饰板、左右C 柱内饰板、左右前门槛内饰板、左右后门槛内饰板组成,其主要零件构成如下图(左右侧围内饰一般是对称的,图示以右侧围内饰作说明)。

图1-1 侧围内饰构成示意图右B 柱下装饰板右C 柱下装饰板1.1 法规要求1.1.1 汽车内饰材料燃烧特性:GB 8410;1.1.2 轿车内部凸出物:GB 11552;1.1.3 汽车驾驶员前方视野要求及测量方法:GB 11562;1.1.4 乘员在车内碰撞时的防护:FMVSS 201(美标);1.1.5 侧碰撞保护:FMVSS 214(美标);ECE R95(欧标);1.1.6 关于车辆内部安装件认证的统一规定:ECE R21(欧标);1.1.7 回收再循环:2000-53-EC(欧标);1.1.8 禁止使用的重金属:2002-525-EC(欧标);注释:FMVSS: Federal Motor Vehicle Safety Standard(美国联邦机动车安全标准)ECE: Economic Commission for Europe(欧洲经济委员会)以上法规中,通常只考虑前面3条法规项;需要出口到欧盟或者美国的车型,才考虑后面的法规项。

车门装饰衬板与侧围板技术条件

Q/SQJ车门装饰衬板与侧围板技术条件四川汽车工业股份有限公司发布目次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 基本要求 (1)3.1 尺寸 (1)3.2 外观 (1)3.3 间隙 (1)3.4 噪声 (1)3.5 可靠性 (1)3.6 燃烧特性 (1)3.6 气味性 (2)4 试验设备 (2)4.1 设施 (2)4.2 仪器 (2)5 试验准备 (2)5.1 设备检查 (2)5.2 试样准备 (2)5.3 测试结果 (3)5.4 测试温度 (3)6 试验方法 (3)6.1 尺寸、公差、颜色、标识、材料 (3)6.2 外观 (3)6.3 间隙 (3)6.4 车门内把手/把手凹槽的关闭试验 (3)6.5 车门把手盖板的固定力 (5)6.6 车门储物袋的尺寸稳定性 (5)6.7 车门装饰衬板的尺寸稳定性 (6)6.8 加载温度过程中测量栏杆区域的尺寸稳定性 (6)6.9 滥用试验 (7)6.10 扬声器罩的摆钟式冲击 (7)6.11 车窗凹槽连接的拉脱力F3 (8)6.12 车窗摇把到车门装饰衬板的自由移动 (9)6.13 肘靠表面的测试 (9)6.14 噪声测试 (10)6.15 紧固件的测试 (10)6.16 耐久性测试 (12)7 检验规则 (12)7.1 出厂检验 (12)7.2 型式检验 (12)8 标记 (13)9 运输及贮存 (13)附录A (14)试验结果记录表 (14)A.1 测量装置的清单见表A.1 (14)表A.1 测量装置的清单 (14)A.2 数据单见表A.2 (15)A.3 所有的项目设值见表A.3 (19)表A.3 所有的项目设值 (19)前言本标准规定了整车范围内的车门装饰衬板与侧围板的基本要求,试验设备,试验准备及评估,试验方法,检验规则,标记及贮存运输。

本标准由四川汽车工业股份有限公司技术中心提出。

本标准由四川汽车工业股份有限公司技术中心归口。

汽车内外饰设计介绍

汽车内外饰设计介绍展开全文我们启飞汽车设计在之前一篇文章中讲到:内外饰设计作为汽车设计里面的一个环节,它是汽车工程化数据的一个重要部分。

一般主机厂都用CATIA完成的设计过程。

了解这个知识体系需要了解一些内容:内外饰结构分类。

内外饰设计流程(一)如下几个分类:需要明确一个概念:广义上整车上注塑件都属于内外饰设计范畴。

后面会有一些特殊的说明,类似于座椅密封条和车灯等这一块的特殊性。

一般内外饰的分类,多数按照不同部件在整车上的空间进行分类。

在驾驶室之外的注塑件我们称之为外饰件、驾驶室之内的我们称之为内饰件。

一般公司内外饰设计部门组织划分也分为内室和外室两个科室。

几个概念需要重新说明一下1.类似座椅比较特殊。

一般有专门的座椅系统的工程师,基本上他们划分的还是比较清楚。

2.地毯这类软饰也比较特殊,一般情况下也有供应商完成。

3.虽然从大属性上车灯罩属于内外饰范畴,但是一般也有专门的车灯工程师去完成,里面需要涉及到的一些光学知识,跟内外饰的知识区别还是很大。

4.密封条系统也比较特殊,一般情况下都是供应商完成的,不是内外饰设计工程师的职责。

1.1前保系统:保险杠本体、上下通风格栅、雾灯及雾灯照、启飞前保设计前保附件:品牌标志、前挡风密封胶条、雨刮喷嘴、雨刮片、前挡盖板。

如下图。

启飞前保附件设计1.2门护板系统上护板,下护板本体、地图袋、装饰条、嵌式板、开关面板、内扣手、启飞前保门护板系统附件介绍:后视镜、内开把手、反转开关、门控灯开关、门开装饰条等、如下图门护板1.3顶棚总成:遮阳板、后顶灯、安全拉手、车顶控制台、顶棚顶棚结构1.4仪表台总成:仪表台本体、组合仪表护罩、手套箱,封口,中控面板、副仪表台。

仪表系统仪表系统的附件:各类开关、操纵杆、方向盘里程表、烟灰缸仪表系统1.5内饰护板总成系统:A柱上下护板、b柱上下护板、c柱上护板、后门槛护板、d柱护板,后侧围护板。

侧围护板(二)内外饰设计开发流程内外饰开发流程根据上面流程图,它不光代表一个内外饰系统开发流程,基本上囊括了所有研发体系里面的一个开发流程。

门护板设计规范

第四章 工艺细则要求

零件设计中的拔模角度要求

1.2 零件的分模线要放在料厚表面 或者看不见不影响外观质量的地方;

分模线

如右图所示,分模线一般放在 看不见的地方,以免影响外观 质量;

不能放到表面上

第四章 工艺细则要求

2、零件内部需要滑块机构脱模 成型时,需要检查滑块尺寸、 滑块滑动方向及滑动距离;

4、加强筋一般取0.5°以上的拔模角, 相对2.5mm厚的零件,筋的根部厚度一般 1mm,最大不超过1.2mm,端部厚度不小 于0.7mm,如果不能满足该项尺寸,考虑 调整拔模角,但最小不小于0.3°,同时 调整筋根部的厚度,使加强筋既满足拔 模角度的要求又满足厚度的要求;(如 图所示)

第四章 工艺细则要求

3.2 利用卡扣座本身的结构来定位,主要用在不太长又不太 宽的零件上;

如图所示;

正常配合

主定位

副定位

第五章 RPS系统

3.3 利用配合结构进行定位;配合结构有很多种,下面主要介绍三种供分析、 参考; 如下图所示;

配合结构

配合同 时定位

保证面差

配合件定位, 保证面差

第五章 RPS系统

4、定位的具体要求: 4.1 定位的布置要求:要求布置合理,一般情况下采用四分法进行布置,主定位点 和副定位分别布置在零件长度方向两侧各四分之一的地方,特殊情况下作稍微调 整,主定位一定要布置在靠近配合边的地方,以保证配合尺寸; 4.2 定位结构要尺寸合理 尺寸要求包括两个方面:一是自身的结构尺寸,二是配合尺寸; 配合尺寸:主定位一般要求周边0.25mm~0.3mm, 副定位一般限位方向为0.25mm~0.3mm , 其他边为1.5mm~2.0mm, 这样有利于装配;

门护板设计规范

汽车门护板设计要点

1-前门内护板总成由前门内护板本体、前门三角护板、前门装饰板、内开拉手总成、扶手总成、前门地图袋、前门喇叭盖组成。

2-前门内护板总成边界条件:前门门内板、门锁及其拉杆、门框及密封条、窗框及密封条、门锁止装置、防水膜、仪表板、配套电器开关等。

5-前门内护板总成材料:前门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。前门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、前门地图袋、前门喇叭盖材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

7-前门内护板周边到前门门框密封条间隙6~8㎜,周边要求间隙均匀,在前门槛处可略大(该间隙处于不可见区,略大的间隙可消除制造误差对装配的影响)

8-前门内护板周边翻边压在门内板面上,不留间隙

36-在紧固件之间,区域大于160×160,需要增加支撑件。

22-后门内护板周边翻边压在门内板面上,不留间隙。

18-后门内护板总成固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接。卡扣连接:主要用在门护板周边和中部,起到拉紧固定做用。

19-后门内护板总成材料:后门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。后门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、后门地图袋一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

16-后门内护板边界条件:后门内板、门锁及其拉杆、后门框及密封条、后门窗框及密封条、门锁止装置、防水膜、配套电器开关等。

某车型的塑料侧围外板设计

1 侧围外板功能分析

侧I 吲 外 板最 童 要的功 能之一 就 是体现 车辆 侧

域 的造 特 I,冈此 美学功 能 为其最 重 要 的

A 往 装饰 板

装 饰板 ( 前

; 侧 窗玻 璃

功能 之 一 , 婴 涉及造 特征 的体现 以 及各部 件 的 良好 的遮蔽 、 配搭 接美 观等 ;侧 罔外 板是 乘 员感 乍辆 的第 一 部件 , 也是 乘员 卜下 车时最 易触

碰部 件 , 此 *要 一定 的 刚度 ,避免造 成 按 压

图 1塑 料侧 围外板 分件示 意

3 塑料侧围外板材料选择

刚度 小足造 成 乘 员抱 怨 ,因此 支撑 刚度 为侧 外 扳的 乃一

塑料侧 『 韦 1 外 板 在 材 料 选 择 方而 需 要 兼 顾 刚 功能 ;侧 罔外 板下 部 门槛 区域足 乘 性 、成本 、注 塑 艺 、抗 老化和 尺寸稳 定 性等 ; 员I 下 乍l J 1 『 弈 易踩踏 部 位 ,因此需 具 备 的一定 的 常规 P P 材料具 有 良好 的注 流 动性 ,同时 也具 备

( )、A 朴 装饰板 ( 后 )和B 柱 装饰板 ;对 门槛 合 美观 ,采 用大 间隙 配合 ,通 过加 装装 饰条进 行 韦 1 外 板和 域 因为踩 刚度 要求 较高 , 时 该 区域 同样 卡 H 二 次遮 蔽 ;对于 配合 问 隙敏感 域 如侧 『 刈 宽度较 小 , 此拆 分为侧 包 同装饰 板 ;最后 形 后 保 险杠 等 ,为保 征间隙 面差 和 同定 可 靠性 ,通 成侧 结 构 f 最 大 的部 件 为后 侧 同装饰 板 。符部 过设 置 独 安装 支架将 塑料 侧 同外 板 的翻边 和保

整车部设计手册-间隙面差

-0.5

0.0 0.2

2.5

0.5 0.0

0 --0.2 0

1.0

0 0.5

义数据状态干 涉。 间隙:-1~0 面差:0.5~6 带蒙皮一般定

3

门内饰 板本体

玻璃升 降器开 关面板

0.5

0 0.2

-0.5

0.5 0

-1.0

0.2 0.0

-0.5

0.0 0.2

1.0

0.2 0.0

0 0.5

单位为毫米 FE-1 CE-2 面 差 2.0 间 隙 0.5

0 0.5

HL-1 面 差 -0.5

0.5 0

NL-2 间 隙 0.5

0.5 0.5

GC-1 面 差 间 隙 -1.0 -0.5 0.5

备注 面 差 各车型范围

面 差 2.0

0.5 0.0

间 隙 0

0 -1.5

-2.0

0.2 0.2

-0.5

0 0.5

2.0

0 0.5

-1.0

0 0.5

1.5

0.5 0.5

-1.0

0.5 0.5

2.0

0.5 0.5

-2.0

0.0 0.5

2.0

1.0 0

-1.0 ± 0.5

间隙:1.5~2 面差:-3~-1 单位为毫米

表 1(续)

车型 HL-1 NL-2 — GC-1 2 — FE-1 CE-2

-2.0

0.5 0.0

0

0 -1.5

-1.8

0

0.5 0

1.0

0.5 0

间隙:-1~0 面差:-2~1

±0.5

0

0.2 0

门护板设计指南

编制:审核:批准:目录一、简要说明 (3)1.1.该部分综述 (3)1.2. 设计该产品的目的 (3)1.3.使用范围 (3)1.4.零件构成图 (4)二、设计构想(思想、理念) (4)2.2发展方向 (5)2.3 开发周期 (5)2.4 数据制作 (6)2.4.1 CAS阶段. (6)2.4.1.1法规要求 (6)2.4.1.1.1内部凸出物要求 (6)2.4.1.1.2 燃烧特性要求 (7)2.4.1.2 人机工程的校核及功能件的布置 (7)2.4.1.2.1 INSIDE HANDLE 布置 (7)2.4.1.3 ARM REST布置 (8)2.4.1.4 WINDOW CRANK ASSY布置 (9)2.4.1.5 MAP POCKET布置 (9)2.4.1.6GRIP HANDLE布置 (9)2.4.1.7 REGULATOR HANDLE布置 (9)2.4.2 MATERIAL阶段. (11)2.4.3 SECTION阶段. (12)2.4.3.1 脱模方向的定义 (12)2.4.3.2 截面线位置的定义 (12)2.4.3.3 主截面线 (12)2.4.3.4 内开拉手的配合 (15)2.4.3.5 与内挡水条的配合 (16)2.4.3.6 与仪表板的配合 (19)2.4.3.7与立柱的配合 (19)2.4.3.8 与三角块的配合 (20)2.4.3.9 与保险手柄座的配合 (21)2.4.3工程面的制作 (21)2.4.3.1工程面的基本要求 (21)2.4.3.1工程面的运动校核 (22)2.4.4 FRAME阶段. (23)2.5 失效问题库: (26)三各种加工工艺及优缺点的对比 (26)3.1 加工工艺 (26)3.1.1高压注塑工艺 (27)3.1.1低压注塑工艺 (27)3.1.2 吸塑 (28)3.1.2 .1阳模吸塑成型工艺 (28)3.1.2.2阴模吸塑成型工艺 (29)3.1.3聚氨酯(PU喷涂) (29)3.1.4发泡与切割工艺 (29)3.1.5搪塑 (30)3.2各种表皮成型工艺和成本综合比较 (31)3.2.1价格比较 (31)3.2.2阳模吸塑、阴模吸塑、搪塑综合比较 (31)3.2.3 各成型工艺比较 (32)3.2.4搪塑与PU喷涂工艺和成本比较 (32)一、简要说明1.1.该部分综述该部分主要介绍门护板系统的设计开发流程、设计开发过程中应该注意的问题以及与其他相关零部件的关联性等,尤其是在门护板对整车内饰造型效果的影响程度方面,并介绍在设计中的一般设计概念的分析和确定。

CVTC 52020-2012 外饰塑料件技术要求

上汽商用车技术中心企业标准CVTC 52020-2012外饰塑料件技术要求Performance requirements for exterior plastic parts2012-12-30发布 2012-12-30实施 上汽商用车技术中心标准化技术委员会发布CVTC 52020-2012前 言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由上海汽车集团股份有限公司商用车技术中心车身及造型部提出。

本标准由上海汽车集团股份有限公司商用车技术中心标准化技术委员会归口。

本标准起草部门:车身及造型部。

本标准主要起草人:宁贵欣CVTC 52020-2012外饰塑料件技术要求警告:使用本标准的人员应有正规实验室工作的时间经验。

本标准并没有指出所有可能的安全问题。

使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。

1 范围本标准规定了汽车外饰塑料零件的试验准备、技术要求及试验方法以及在图纸及文件中的表示。

本标准适用于上汽商用车技术中心开发设计的车辆上所用的外饰塑料零件。

注:汽车外饰塑料零件包括外饰总成件或者各种金属件、装饰件或者功能件中的塑料子零件以及塑料组成部分。

对于需要进行表面处理(喷漆、电镀等)塑料零件不需要进行本标准中所有试验。

各种表面处理的技术要求参见相关的表面处理标准。

本标准不能替代法律法规。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ASTM D523 镜面光泽度试验方法ISO 4892-1 塑料实验室光源暴晒方法ISO 4892-2 塑料实验室光源暴晒方法ISO 7724-1 色漆和清漆颜色测量方法SAE J1545 外饰件颜色测量方法SAE J2527 汽车外饰材料加速老化试验方法3试验准备3.1 试验设备3.1.1 设备标定所有的试验设备应该能够正常工作并在标定的有效期内。

卡扣设计规范

关于内外饰使用卡扣的相关规范在逆向阶段为了能正确反映标杆车通过卡扣装配件的配合关系和尺寸,结合目前K项目拆车所得数据,为了规范逆向阶段主断面、数模的设计,作如下规定,定位孔中心线应平行,安装孔面尽可能做成平面且要平行,配合面应是偏置面,卡扣连接应考虑卡扣轴向回弹量和侧面压入压缩量,一般轴向回弹量0.3mm,侧面压入压缩量(卡接量)为0.5〜0.75mm左右,同一个装饰板上的卡扣座开口方向,在同一个方向上的要设计成相反方向,即是形成作用力与反作用力的关系;按照装配位置划分如下:1.门护板与钣金的装配;2.侧围护板及门槛护板与钣金的装配;3.顶棚、行李舱的装配;4.前后保及安装支架的装配,发动机下部导流板的装配;轮罩挡泥板的装配;1,门护板总成与钣金的装配是通过内藏式圆卡扣、螺钉固定在门内板上,门护板的装配不是通过卡扣定位的,相关尺寸;(1)卡扣最大工作尺寸①10mm;⑵钣金安装孔①8.3+o.2mm;⑶径向卡接量0.8mm;⑷钣金壁厚0.8〜1.4mm;⑸钣金和饰件总厚度为5.3mm;⑹轴径①5.6mm;⑺卡扣座卡扣安装孔①9mm;后背门下装饰板与门护板所使用卡扣相同,数据参照门护板安装断面如图所示:0一=1::.--■一r|计”|心LQ8.82,侧围护板及门槛护板与钣金的装配;2.1;A柱上护板、备胎盖板前盖板所用固定卡扣相同,是通过弹簧钢制的簧卡固定在内板上,相关尺寸如下;⑴簧卡最大工作尺寸10X7mm;⑵钣金安装孔长圆孔8X15mm(15mm尺寸可根据需要调整);⑶径向卡接量1mm;⑷钣金壁厚0.6~1.6mm;⑸钣金和饰件总厚度为5.6mm(参考尺寸);⑹最小根部尺寸7.4X5;⑺簧卡安装孔7X7mm;安装状态详见下图相关尺寸如下;⑴卡扣最大工作尺寸8.8X6.5mm ;⑵钣金安装孔长圆孔7.5X18mm (18mm 尺寸可根据需要调整)⑶径向卡接量0.7mm ;⑷钣金壁厚0.6~1.4mm ;⑸钣金和饰件总厚度为4.5mm (参考尺寸);⑹最小根部尺寸5X7;⑺簧卡安装孔8.4X6.4mm ;安装状态详见下图;抽丨叩航i.. 町>■I1仝 _*10X 7皿汕凶盅5 钣金孔边沿线在卡扣斜面下部的三分之一2.2;后背门上横梁装饰板总成,通过弹簧钢制的簧卡固定在内板上,2.3;A 柱下护板通过圆柱销定位在内板上,使用叶片型卡扣装配相关尺寸如下;⑴卡扣最大工作尺寸9X10mm ;⑵钣金安装孔①8+o.2mm ;⑶径向卡接量0.5mm (最小尺寸);⑷钣金壁厚0.6~4.0mm ;⑸钣金和饰件总厚度为4~9mm ;⑹轴径①6mm ;⑺卡扣座卡扣安装孔①7.6mm ;安装状态详见下图;如下;⑴簧卡最大工作尺寸7.2X11.5mm ;9■0-i 」2.4;B 柱上、下护板,通过铁制簧卡固定在侧围内板上,相关尺寸⑵钣金安装孔长圆孔6X20mm(20尺寸可根据需要调整);⑶径向卡接量0.6mm;⑷钣金壁厚0.6~1.8mm;⑸钣金和饰件总厚度为5.4mm;⑹最小根部尺寸5.6X11.5mm ;⑺簧卡安装座壁厚1.2mm ;安装状态详见下图2.5;C 柱上护板,侧围下护板,通过圆卡扣固定在内板上,侧围下护板有两种卡扣,其中一种规格(CHK011-5402-030左侧围护板卡扣二)是与C 柱上护板通用,相关尺寸如下;(1)卡扣最大工作尺寸①9.6mm ;⑵钣金安装孔①8+o.2mm ;⑶径向卡接量0.8mm ;⑷饰板(或钣金)壁厚0.6~1.8mm ;⑸钣金和饰件总厚度为5.8mm ;⑹轴径①6.5mm ;⑺卡扣座卡扣安装孔①9mm ;安装状态详见下图;2.6;侧围下护板另一规格卡扣CHK011-5402-026左侧围护板总成卡钣金孔边沿线在卡扣斜面下部的三分之一扣,相关尺寸如下;(1)卡扣最大工作尺寸①9mm;⑵钣金安装孔①8土0.1mm;⑶径向卡接量0.5mm;⑷钣金壁厚0.6~1.4mm;⑸钣金和饰件总厚度为5.8mm;⑹轴径①6.0mm;⑺卡扣座卡扣安装孔①9mm;安装状态详见下图;2.7;右侧围下护板其中一种卡扣规格与其它不同,相关尺寸如下(1)卡扣最大工作尺寸①9mm;⑵钣金安装孔①8土0.1mm;⑶径向卡接量0.5mm;⑷钣金壁厚0.6~1.4mm;⑸钣金和饰件总厚度为5.8mm;⑹轴径①6.0mm;⑺卡扣座卡扣安装孔①9mm;安装状态详见下图;2.8;前、后门槛护板通过弹簧钢制簧卡固定在门槛梁上,相关尺寸如下;⑴簧卡的最大工作尺寸:11.2mm;⑵最小根部尺寸:9.0mm;⑶对应安装支架孔尺寸:8.3X21.8mm(21.8mm可根据需要调整);⑷安装支架工作高度:10.2mm;安装状态详见下图;2.9;侧围内饰板门框安装簧卡侧围内饰板通过侧围护板簧卡固定在门框翻边上,(A柱下护板、B柱上护板、B柱下护板、左D柱上护板的所用安装簧卡相同)安装状态详见下图;2N\\53.顶棚装配K项目顶棚通过六处尼龙搭扣、2个顶盖内饰板圆卡扣与后围内板相连,其中圆卡扣通过粘结在顶棚上的支架安装的,相关安装尺寸;(1)卡扣最大工作尺寸①10mm;⑵钣金安装孔长圆孔7.5X18mm;⑶径向卡接量1.2mm;⑷钣金壁厚0.6~1.4mm;⑸钣金和饰件总厚度为5.8mm;⑹轴径①5.7mm(不能拆卸,只是判断数值);⑺卡扣座卡扣安装孔①9mm(不能拆卸,只是判断数值);4.发动机下部导流板的装配,前后保装配;4.1;前保总成、发动机下部导流板、车身下部防护板、轮罩防溅垫前段、下边梁护板总成、后防溅垫子母扣一所用子母扣相同,相关尺寸如下;(1)最大有效外径①8.5mm ; ⑵根部最小尺寸①6mm ; ⑶钣金(饰板)配合孔①7+o.2mm ;⑷钣金(饰板)厚度0.7〜3.5mm ; 相同,相关尺寸;(1)最大有效尺寸①9.2mm ; ⑵根部最小尺寸①8mm ;⑶对应饰板孔尺寸①8.1mm ;⑷饰板厚度2.5〜4.5mm ,安装状态详见下图;安装状态详见下图;E7- Li :-r64.2;后防溅垫子母扣二、前翼板堵板子母扣、后保下护板所用卡扣精品文档欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求11欢迎下载。

门槛装饰板SE分析标准

门槛装饰板分析标准

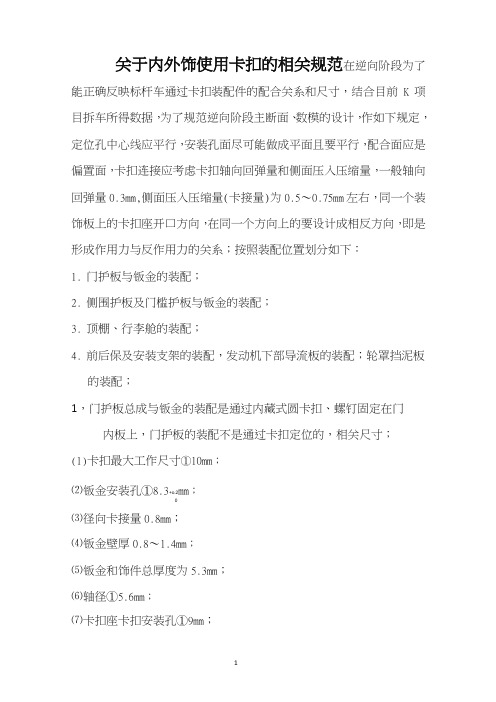

1.产品结构合理性

1.1没有外门槛下饰板和前门外装饰板间的段差,车行驶中 ,担心因飞散的物质而使得前门外饰板污染严重,最弱的边缘部位破损

对策:在外门槛下饰板和前门外饰板间应用段差

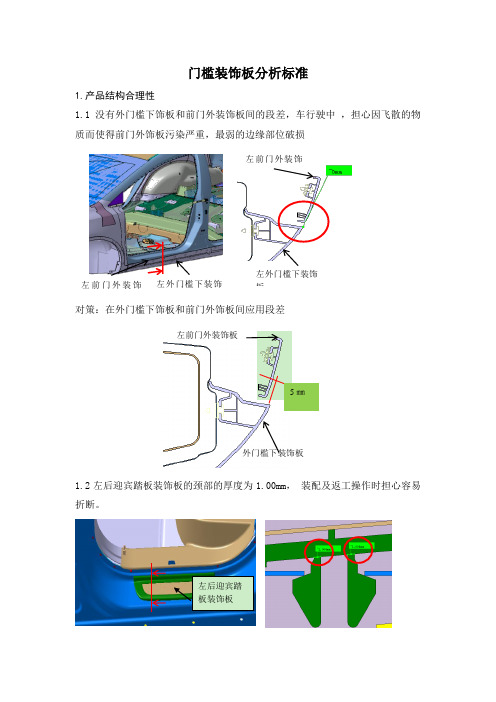

1.2左后迎宾踏板装饰板的颈部的厚度为1.00mm , 装配及返工操作时担心容易折断。

5㎜

左前门外装饰板

外门槛下装饰板

左前门外装饰左外门槛下装饰

左外门槛下装饰板

左前门外装饰

左后迎宾踏 板装饰板

对策:左后迎宾踏板装饰板的颈部的厚度修改为1.5mm(左前迎宾踏板同样适用)

1.3左后门槛内饰板的紧固件的装配孔太大引起流动量太大造成装配困难

对策:紧固件的装配孔大小由Φ9.5变更为 Φ8.5

1.4左外门槛下装饰板和左门槛外加强板间有间隙,卡扣固定时引起形状变形

增加颈部厚度

此处增加 加强筋加强

Φ9.5

左后门槛内饰板

Φ9.5

Φ8.5

左后门槛内饰板

对策:左外门槛下装饰板的形状变更

1.5外门槛下装饰板往左侧围外板上固定时,采用一般的紧固件式样导致漏水引起品质低下

对策:将外门槛下装饰板的固定紧固件变更为带有密封垫样式的

采用带密封垫的紧固件

增加密封垫

左侧围外板

漏水产生锈

左外门槛下装饰板

左门槛外加强板

形状变形

2m

左外门槛下装饰板

变更形状

1.6左右门槛压条与下边梁钣金配合处增加绒布条,防止门槛压条与钣金配合无缓冲结构,用户在踩踏门槛压条过程中,门槛压条边缘伤漆生锈。

1.7迎宾门槛等经常被踩踏的零件设计为卡接安装结构,且将迎宾门槛的型面按照侧围钣金其安装处型面进行配合。