pH值对低温镀铁层性能的影响

镀锌时ph对镀层的影响

氯化物镀锌时pH对镀层的影响1.PH值对镀液和镀层的影响生产实践表明,PH值对氯化钾镀锌也是至关重要的。

镀液的PH值一般控制在5-6之间,过髙或过低都是不利的。

镀液值的大小会影响镀液性能,诸如阴极电流效率,分散能力和阳极溶解性能等。

值过高时,工艺性能将严重恶化,主要表现为,镀件光亮范围缩小〈即电流密度变窄〉,凹陷处镀层发暗;而髙电流密度处(如边缘和夹角处)容易烧焦,镀层粗糙、不光亮,同时也会影响镀层的韧性和结合力。

如果PH>6.8,并长时间在这样条件下进行电镀将会阻碍阳极溶解,并在阳极表面生成碱式锌盐膜,增加槽电压,还会使镀层局部出现灰黑色或黑色条纹。

这时就要注意镀锌光亮剂的选择。

过髙时,还会造成锌离子以氢氧化锌的形式沉淀,使镀液浑浊,巔终导致无法正常生产。

如果值过低(例如PH<5),则会使阳极溶解加快,镀液中锌离子浓度就增髙,将会降低电流效率和分散能力。

PH值过低时,还会导致镀液中铁杂质不能形成氢氧化铁沉淀,因此,铁杂质会越积越多。

在滚镀时,因有铁杂质的干扰,还容易出现滚桶眼印。

为此,PH值应控制得略比5高一些为好。

此时,铁杂质容易沉到槽底,对镀层干扰较少。

氯化物镀锌出现漏镀的处理方法(1)首先分析镀液的组成,若Zn离子和Cl-离子的浓度,严重失调,则必须稀释镀液以降低离子浓度,同时提髙氯离子浓度,即增加氯化钾。

(2)新的光亮剂在加入镀槽之前,最好在实验室用赫尔槽检验一下它的质量。

然后,按正常量加入。

总电流开1A、若赫尔槽试验片能全光亮,表明光亮剂质量好。

若低端无镀层,表明该光亮剂质量欠隹,应更换另一厂家的镀锌光亮剂。

⑶pH调节值的正确方法,应把浓盐酸稀释1-2倍,一边搅拌镀液,一边加入稀盐酸,并随时用精确的pH试纸测定pH。

当PH= 5.5时,要更小心地加盐酸。

当PH=5时,应停加盐酸。

如PH值太低,可用稀碱溶液(如5%NaOH)来调节。

当碱加入后,也许会出现白色的沉淀物,这是Zn(OH)2此沉淀物在激烈地搅拌下,会慢慢地溶解,而少量的不溶解物会自然地沉淀于槽底,不影响生产。

低温镀铁层耐蚀性的研究

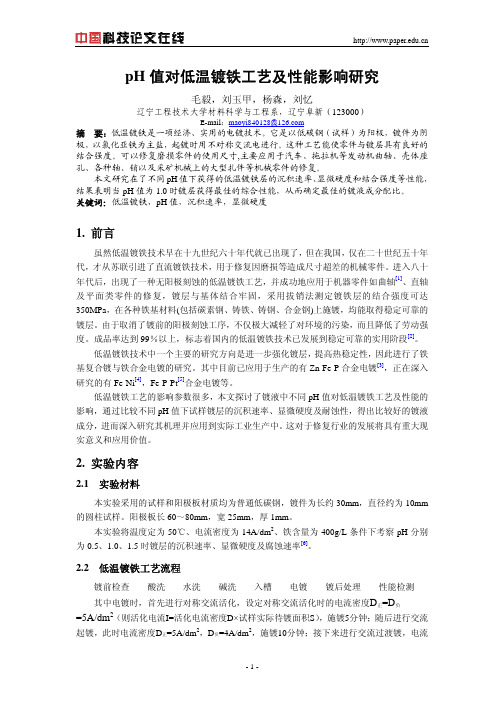

摘要 : 研 究了 p H值 、 温度 、 电流 密 度 、 主 盐的 质 量 浓度 对低 温镀 铁 层 耐蚀 性 的影 响 。结 果表 明 : 当p H 值

为 1 . 0时 , 耐蚀 性 最好 ; 当电流 密度 为 1 6 A/ d m。 时, 耐蚀 性 最差 ; 随 着温度 的升 高 , 或 者主 盐 的质量 浓度 的增

1 实 验

1 . 1 实 验 设 备

图 1为 p H 值 对镀 铁 层 耐蚀 性 的影 响 。 由图 1

可知 : 当p H值为 1 . 0时 , 镀铁 层 的耐蚀 性 最好 。这

是 由于 p H 值 较低 时 , 镀 层 中的含 氢量 较 高 , 大量 的

F D YE 一 0 3 E型盐 雾 试 验 机 , HH一 4型 恒 温 水 浴 锅, 自制不对 称 交一 直 流 电源 , P HB 一 5型 微 机 笔 型 酸 度计 。

2 0 1 4 年3 月

电 镀 与 环 保

第3 4 卷第 2 期( 总第 1 9 6 期) ・1 7・

低 温 镀 铁 层 耐 蚀 性 的 研 究

A St u dy o f Cor r o s i o n Re s i s t a n c e o f Lo w— Te mp e r a t ur e I r o n Co a t i n g s

理 ( 碱 液浸 泡— 清 洗一

1 . 4 性 能 检 测 Nhomakorabea制样、 检 测

处 理 的方 法 _ 1 ] , 在 机 械 磨 损件 或 超 差件 的修 复 和某 些 特殊 材 料 的表 面处 理 中有着 重 要 的作 用 ] , 并 为

镀铁 工 艺开 拓 了新 的应 用 领域 l L 3 ] 。

镀液pH值对Ni-Fe-P合金镀层抗氢氟酸腐蚀性能的影响

摘要 : 通过极 化 曲线和 电化 学阻抗谱 等 方法 ,研 究 了镀 液 pH 值 对 Ni—Fe-P合 金镀 层 抗 氢 氟酸 腐 蚀 性能 的影 响 ,并 对镀 层 的表 面形貌 、成分 、物相进 行 了分析 。结果表 明 :弱 酸性 (pH 值 为 5.45)镀 液 中制 得的镀 层 中 Fe元素 的质 量分 数 高,镀 层表 面质 量好 ,腐 蚀介 质 和 基 体接 触的 通 道 少 ,耐 氢 氟 酸 腐 蚀 性 能 最 好 。 关键词 : Ni—Fe-P合金 镀层 ;镀 液 pH 值 ;Fe元素 ;电化 学 阻抗谱

镀 液 组 成 为 :硫 酸 镍 30 g/L,硫 酸 亚 铁 4.76

基 金 项 目 :国家 自然 科 学 基 金 (5l175240);2013年 度 辽 宁 省 普 通 本 科 高 等学 校 实 验 教 学 示 范 中 心建 设 项 目

电 镀 与 环 保

第 38卷第 3期(总笫 221期) ·45 ·

spectrOscopy

中图分 类号 :TG 174

文献 标志 码 :A

文章 编号 :1000-4742(2018)03—0044—03

0 前 言

随着我 国环 保法规 对汽 油 中烯 烃 、芳 烃 、硫 量 等 物 质 的 严 格 限 制 ,烷 基 化 油 受 到 越 来 越 多 的 关 注[1-2]。氢氟 酸是 企业 生 产 烷 基化 油 时 采 用 的催 化 剂之 一 ,但 是氢 氟 酸 对设 备 具 有很 强 的腐 蚀性 。如 何改 善设 备或 装置 的抗 氢氟 酸 腐 蚀性 能 ,是 生 产 企 业 关心 的一个 重要 问题 。这不仅 关 系到企 业 的经 济 效 益 ,也关 系到企 业 的安 全生 产 。

钝化液pH对镀锡板钝化膜性能的影响

s p e c t r o s c o p y( XP S ) a n d s c a n n i n g Ke l v i n p r o b e( s v : P ) t e c h n i q u e . T h e r e s u l t s s h o w e d t h a t t h e c h r o mi u m c o n t e n t , c o r r o s i o n

t h e pa s s i va t i o n il f m o n t i n p l a t e o b t a i n e d b y me t h a n e s u l f o n a t e t i n pl a t i n g wa s e x a mi n e d b y s i mu l a t e d e x p e r i me n t o f c a t h o d i c e l e c t r o l y t i c p a s s i v a t i o n .Th e ma i n c o mp o s i t i o n a n d u n i f o r mi t y o f t h e pa s s i va t i o n il f m we r e s t ud i e d b y X. r a y p h o t o e l e c t r o n

水的pH值对腐蚀的影响如何

水的pH值对腐蚀的影响如何?

在自然界,正常温度下,水的pH值一般在4.3~10.0之间,碳钢在这样的水溶液中,它的表面常常形成Fe(OH)₂覆盖膜。

此时碳钢腐蚀速度主要决定于氧的扩散速度而几乎与pH值无关,在pH值为4~10之间,腐蚀率几乎是不变的。

pH在10以上时,铁表面被钝化,腐蚀速度继续下降。

当pH低于4.0时,铁表面保护膜被溶解,水中H+浓度增加因而发生析氢反应,腐蚀速度将急剧增加。

实际上,由于水中钙硬的存在,碳钢表面常有一层CaCO₃保护膜,当pH值偏酸性时,则碳钢表面不易形成有保护性的致密的CaCO₃垢层,故pH值低时,其腐蚀率要比pH值偏碱性时高些。

pH值和温度对镀锌钢在模拟锈层溶液中电化学腐蚀行为的影响

pH值和温度对镀锌钢在模拟锈层溶液中电化学腐蚀行为的影响刘栓;孙虎元;孙立娟【摘要】应用极化曲线和电化学阻抗技术,结合扫描电子显微镜方法,测试镀锌钢在模拟锈层溶液中pH值和温度对镀锌钢电化学腐蚀行为的影响作用.结果表明,镀锌钢在强碱性的模拟锈层溶液中处于钝态,其耐蚀性能随着pH值的升高而增大.温度为0~40℃时,镀锌钢的腐蚀速率变化不大,当温度升高到60℃时,腐蚀速率急剧增大.【期刊名称】《功能材料》【年(卷),期】2013(044)006【总页数】5页(P858-861,865)【关键词】镀锌钢;模拟锈层;pH值;温度;电化学腐蚀【作者】刘栓;孙虎元;孙立娟【作者单位】中国科学院海洋研究所,山东青岛266071;中国科学院研究生院,北京100049;中国科学院海洋研究所,山东青岛266071;中国科学院海洋研究所,山东青岛266071【正文语种】中文【中图分类】TG174;O6461 引言镀锌钢与外界环境接触后,其表面会形成1层腐蚀产物锈层。

镀锌钢在锈层下的腐蚀是持续时间最长、最主要的腐蚀形态。

环境因素(如pH值,温度)的变化不仅会影响镀锌钢锈层的形成机制、锈层的发展变化和锈层的组成结构,进而进一步影响镀锌钢的耐蚀性能[1,2]。

同时,由于环境因素导致锈层导电性、多孔性、离子选择性及还原性的改变也会对镀锌钢的电化学腐蚀行为产生重要影响[3,4]。

研究表明,镀锌钢在溶液中的初级腐蚀产物的主要成分为Zn(OH)2,Zn(OH)2在不同环境中对镀锌层耐蚀性能的影响差异显著[5,6]。

本文以饱和 Zn (OH)2 模拟镀锌钢的锈层环境[7],采用极化曲线、电化学阻抗谱和电子扫描显微镜(SEM)技术,研究了模拟锈层溶液中pH 值(pH 值=8.42、10.0、11.0、12.0和13.0)和温度(0、20、40和60℃)对镀锌钢电化学腐蚀行为的影响,对于镀锌钢在锈层中的腐蚀检测和保护有重要参考价值。

2 实验实验所用材料为上海宝钢生产的镀锌钢,其镀锌层化学成分(%,质量分数)为0.04C,0.2Mn,0.011P,0.008S,0.036Ti,余量Zn。

镀锌 钝化ph值-概述说明以及解释

镀锌钝化ph值-概述说明以及解释1.引言1.1 概述概述部分的内容可以是关于镀锌和钝化ph值的简介。

可以从以下几个方面进行介绍:首先,镀锌是一种将金属表面涂上一层锌的工艺,以防止金属腐蚀和延长其使用寿命的方法。

镀锌广泛应用于建筑、汽车、电子等领域,成为一种重要的防腐手段。

其工艺包括预处理、清洗、烘干、镀锌和冷却等步骤。

其次,钝化ph值是在镀锌后进行的一项重要工艺。

钝化是指在镀锌表面形成一层半透明的薄膜,用来增强镀锌层的抗腐蚀能力。

而ph值是用来描述溶液酸碱性强弱的指标。

在钝化过程中,调节溶液的ph值能够影响钝化膜的厚度、密度和保护能力。

然后,了解和控制镀锌和钝化ph值的关系对于产品的质量和性能至关重要。

正确的镀锌工艺和合适的钝化ph值能够保护金属材料免受腐蚀,提高其耐久性和可靠性。

因此,研究镀锌和钝化ph值之间的关系是必要且具有重要意义的。

最后,本文将介绍镀锌的工艺和作用,以及钝化ph值的钝化过程和重要性。

同时,还将总结镀锌的作用和钝化ph值的关系,并对未来研究进行展望。

通过深入探讨这些内容,旨在为读者提供更全面的了解和应用镀锌和钝化ph值的知识。

通过优化镀锌工艺和控制钝化ph值,可以进一步提升金属材料的质量和防腐性能,满足不同领域对于金属材料的需求。

1.2 文章结构本文分为引言、正文和结论三个部分。

在引言部分,我们将首先概述整篇文章的内容和研究背景,然后介绍文章的结构和目的。

正文部分将分为两个主要部分,即镀锌和钝化ph值。

在镀锌部分,我们将详细介绍镀锌工艺以及镀锌的作用。

在钝化ph值部分,我们将探讨钝化过程以及ph 值在其中的重要性。

最后,在结论部分,我们将总结镀锌的作用和钝化ph 值的关系,并展望未来研究的方向。

通过这样清晰的结构安排,读者能够更好地理解本文的内容和组织,同时也能够更方便地查找到他们感兴趣的特定部分。

同时,这样的结构也有助于作者更系统地展示他们的研究工作,提高文章的可读性和逻辑性。

镍铁镀液成分和工艺条件的影响:工艺条件的影响

镍铁镀液成分和工艺条件的影响:工艺条件的影响(1)p H值的影响①pH值的最佳控制范围为3~3.5。

在电镀过程中,在此范围内可得到光亮的整平性好的延展性好的镍铁镀层。

但在电解过程中,氢离子析出,p H 会逐渐上升,p H上升至3.8,连续电镀时间不可太长。

②pH值过高,使F e2+易氧化成F e3+,形成氢氧化铁F e(O H)3沉淀,夹杂入合金镀层中,导致镀层恶化,延展性差,脆性增加,平滑度下降、有毛刺。

③pH值过低,如低于2.5,降低了阴极电流效率,有碍光亮剂正常发挥,光亮电流密度变狭,整平性能下降。

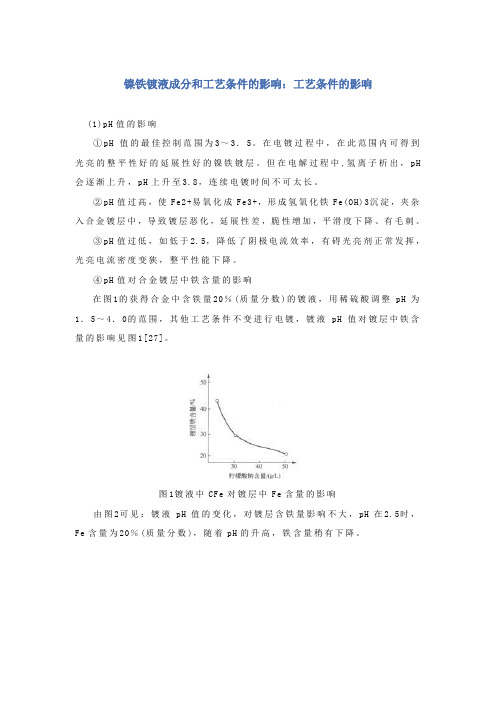

④pH值对合金镀层中铁含量的影响在图1的获得合金中含铁量20%(质量分数)的镀液,用稀硫酸调整pH为1.5~4.0的范围,其他工艺条件不变进行电镀,镀液pH值对镀层中铁含量的影响见图1[27]。

图1镀液中C Fe对镀层中F e含量的影响由图2可见:镀液pH值的变化,对镀层含铁量影响不大,pH在2.5时,Fe含量为20%(质量分数),随着p H的升高,铁含量稍有下降。

图2镀液p H值对镀层中Fe含量的影响(2)温度的影响①温度的最佳控制为60~65℃,63℃时镀液整平能力和阴极电流效率最佳。

较宽的范围为55~68℃。

②温度过高,会促使稳定剂分解加速,产生有害降解物,持续高温,能耗增加,但可提高阴极电流密度。

阳极溶解加速,镍离子含量升高,Fe2+易被氧化,溶液稳定性变差。

③温度过低,使镀层失去光泽,阴极电流效率下降,整平度降低,电流密度上限降低,高电区易烧焦,镀层应力增加。

④镀液温度对镀层中铁含量的影响在图3获得合金镀层中铁含量20%(质量分数)的镀液中,图3阴极电流密度对镀层中F e含量的影响(质量分数)的镍铁合金镀层。

在Dk为4~8A/d m2范围内,铁含量降至15%(质量分数)。

(4)搅拌的影响①搅拌对镀层中铁含量的影响搅拌的激烈程度,对镀层铁含量影响很大。

在同一配方或同一镀槽中,空气搅拌镀层含铁最高,阴极移动含铁量次之,不搅拌含铁量最低,因此,利用搅拌的方式不同,或不搅拌,可获得不同铁含量的镍铁镀层。

pH值对P20钢化学镀Ni-P层微观组织和性能的影响

pH值对P20钢化学镀Ni-P层微观组织和性能的影响廖帆帆;胡明【摘要】化学镀作为一种表面处理技术,已经广泛地应用于各个领域.通过对P20钢基体进行化学镀镍-磷实验,调整pH值这一可控变量,以获得最适合P20钢的化学镀镍工艺.借助XRD、扫描电镜、显微硬度、结合力、电化学腐蚀等实验方法,对镀层组织结构和性能进行了分析和测试.实验结果表明,在P20钢上成功地实现了化学镀镍,P20钢化学镀镍的最佳pH值为4.2.化学镀Ni-P层组织均匀、致密,组成相的Ni和P的非晶相为主;划痕实验的结果表明,Ni-P镀层与基体间的结合力较强;通过对P20钢和Ni-P镀层在3.5%NaCl溶液中进行电化学腐蚀对比实验不难得出,经过化学镀处理后,P20钢的耐蚀性得到了提高.【期刊名称】《佳木斯大学学报(自然科学版)》【年(卷),期】2016(034)002【总页数】3页(P233-235)【关键词】化学镀镍-磷;pH值;微观结构;耐蚀性【作者】廖帆帆;胡明【作者单位】佳木斯大学材料科学与工程学院,黑龙江佳木斯154007;佳木斯大学材料科学与工程学院,黑龙江佳木斯154007【正文语种】中文【中图分类】TG174.4利用P20钢制作的注塑模具使用一段时间后发现,在相同参数下,利用模具生产出的塑料产品出现表面热、飞边、顶痕等缺陷,需要延长制品的冷却时间来改善缺陷,但产品的成型周期将增加10%~20%,生产效率降低、增加了生产成本.产生问题的原因是模具水路的使用温度在(20~25℃之间),以及长时间使用过程中管路内壁不可避免发生锈蚀及水中碳酸钙沉积,导致管路直径变窄,影响模具的冷却效果.化学镀是提高金属等材料表面耐磨性和耐蚀性的一种表面强化方法,随着化学镀技术的不断发展和完善,目前已广泛应用于石油化工、电子技术、航天航空、机械制造、精密仪器及日用化工等领域.化学镀Ni-P镀层是金属盐和还原剂在催化界面受控自催化反应沉积的连续涂层.通过改变镀液的pH值、温度和施镀时间,可以改变镀层的结构[1].在所有这些可调参数中,pH值对镀液和镀层的影响最大,pH值控制镀层中磷的含量[2].Ni-P镀层已经沉积在很多基体上[3],但很少见到在P20钢基体上.本研究中,在可调控参数中选择镀液pH值作为最具影响的参数,研究了pH值对P20钢基体上化学镀Ni-P层组织结构、硬度和耐腐蚀性能的影响.试样选用P20钢作为基体材料,制成15mm×15mm×2mm的片状试样,并分别用500目、800目、1000目砂纸进行打磨,水洗后放在酒精溶液中浸泡待用.工艺流程为碱洗→酸洗→活化→施镀,其中碱洗配方为NaOH 10g/L,Na2CO340g/L,Na2PO3·12H2O 25g/L,温度75℃,时间10min.酸洗为5%盐酸,室温3~5min.活化溶液为10%硫酸,室温下处理20s.每道工序完成后都用蒸馏水清洗.镀液组成为NiSO4·6H2O 20~30g/L,Na2HPO4·H2O 23~30g/L,柠檬酸8~15g/L,无水乙酸钠15g/L,硫脲痕量,温度85±2℃,pH值4.2~4.8,时间2h.利用D8 advance X射线衍射仪进行相鉴定,采用JEOL JSM-6360LV扫描电镜进行组织形貌观察,利用Versa STAT3电化学分析仪,在3.5%NaCl溶液腐蚀介质中进行镀层的耐蚀性试验.图1是不同pH值下Ni-P合金镀层的XRD图谱.从图中可以看出P20钢基体中主要是铁素体,其他相由于含量低未检测到,经过化学镀镍-磷后出现一个宽化的漫散射峰.随pH值增加非晶的宽化峰高度下降,pH4.2钝化后高度和宽度增加,出现了部分晶化.随着pH值增加,磷含量降低,使晶体由非晶向微晶和晶态转变.pH 为4.2时镀层中的磷含量较高,具有较小晶粒尺寸的无定形结构.这些结果可能归因于在镍晶格发生晶格应变的磷原子的数量增加,降低晶粒的生长速率.因此,它导致一个较小的晶粒尺寸.图2所示为不同pH值下Ni-P合金镀层的表面形貌图.从图中看到,P20钢基体表面被化学镀层完全包覆.镀层表面致密光滑,而且没有明显的孔或缺陷.扫面电镜观察发现,不同pH值下Ni-P镀层展现出不同的表面形貌.在pH值为4.2时得到的表面相对光滑.随着pH值增加,Ni-P镀层呈现出明显的岛状结构,并且岛状中颗粒变大.原因就在于,随着pH值增加,磷含量降低.图3为不同pH值下Ni-P合金镀层的显微硬度图.从图中可以看出化学镀镍后硬度的升高是非常明显的,pH值为4.2时硬度最大,pH值在4.6和4.8时相差不大,pH为4.4时硬度较小.通过求平均值初步测定基体的硬度值HV=373.05,镀层硬度值HV=594.34,而纯镍镀层的硬度为242.5HV,也就是在本工艺下得到的化学镀镍磷层的硬度约为纯镍镀层硬度的2.45倍,约为基体硬度的1.6倍.随着镀液pH值的增加,镀层的硬度随之增加.这主要取决于镀层中磷的含量和相应的结构.随着pH值增加,微晶相增加,从而提高镀层的硬度.图4为不同pH值下Ni-P合金镀层的结合力曲线.从图中可看出当pH值为4.4时,结合力较小,其它条件下的结合力大小相差不大,钝化后结合力有所提高.由于是在金属上施镀,是金属-金属的键合.当P原子挤进Ni形成置换晶格时,因晶格收缩而产生张应力,但当P含量增加晶格排列打乱后张应力减少.所以镀液pH值低,镀层中磷量增加压应力上升、张应力下降,结合强度好.图5为不同pH值下Ni-P合金镀层的极化曲线.表1为极化曲线Potential-Icorr 的关系值.从极化曲线图我们可以看出化学镀镍后相对于基体耐蚀性能得到了很大的提高,在各种不同化学镀镍工艺条件下的耐蚀性不同,各曲线的腐蚀电流均为正值,一般情况下,其电流密度越小其抗腐蚀的能力越强.其中,pH为4.2时电流密度最小,材料的耐蚀性最好.pH值低时,磷含量高,在腐蚀介质中Ni-P合金电位随磷增加而正移.pH为4.2时,得到了非晶结构,大大降低了Ni-P固溶体组织中晶界、位错、孪晶或其他缺陷,改善了组织的均匀性.本文用化学镀镍的方法对P20钢进行了表面改性处理.实验中改变了pH值这一工艺参数,同时对化学镀镍层的表面形貌、硬度、膜层的结合力、断面、XRD化学成分分析、耐蚀性等进行了分析.得到以下几条结论:(1)在P20钢上成功地实现了化学镀镍,镀镍层光亮、致密、均匀.(2)化学镀镍后硬度、耐蚀性得到了提高.(3)当pH为4.2时镀层硬度、结合力、耐蚀性最佳.(4)适合P20钢化学镀镍的最佳pH为4.2.。

镀液pH值对化学镀Ni—P镀层耐蚀性的影响

Po l to n r l lu i n Co t o 值 对 化 学 镀 Ni 镀 层 耐 蚀 性 的 影 响 H — P

Ef e t f Ba h pH l e o he Co r so s s a e ofEl c r l s - Co tng f cso t Va u n t r o i n Re i t nc e t o e s NiP a i

r s sa e wa e t d b l rz ton c v n lc r he ia m pe a es c r s o . T h e uls i ia e t tt p ii e it nc s t s e y po a ia i ur e a d ee toc m c li d nc pe t o c py e r s t nd c t ha hede oston r t s i r a e is n h n r duc d w ih t e i r a i g ofpH a ue T h oa i u f c st e m o tc m p c ,a h e e t a e i nc e s d fr ta d t e e e t h nc e sn vl . e c tng s r a ei h s o a t ndt e d f c i he la tw h n b t pH l s 7 s t e s e a h vaue i .0,m or o r t e c a i g wase s o p s ia e Thus t oa i bt i d a e ve , h o tn a y t a sv t . , he c tng o ane t pH 一 7 0 . e xhi t e t r c r son r s sa e bis b te or o i e it nc . Ke r s: ee tols iP pltn y wo d lc r e s N — a i g;ba h pH a u t v l e; c r son r s sa e or o i e it nc

水的PH值对腐蚀的影响如何

在自然界,正常温度下,水的PH值一般在4.3--10.0之间,碳钢在这样的水溶液中,它的表面常常形成氢氧化物覆盖膜。

此时碳钢腐蚀速度主要决定于氧的扩散速度而几乎与PH值无关,在PH值为4至10之间,腐蚀率几乎是不变的,PH值在10以上,铁表面被钝化,腐蚀速度继续下降。

当PH低于4。

0时,铁表面保护膜被溶解,水中H+离子浓度因而发生析氢反应,腐蚀速度将急剧增加。

实际上,由于水中钙硬的存在,碳钢表面常有一层CaCO3保护膜,当PH值偏酸性时,则碳钢表面不易形成有保护性致密的CaCO3垢层,故PH值低时,其腐蚀率要比PH值偏碱性时高些。

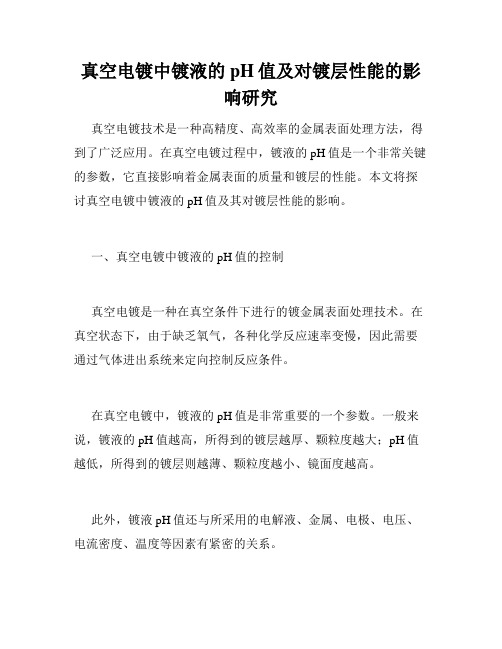

真空电镀中镀液的pH值及对镀层性能的影响研究

真空电镀中镀液的pH值及对镀层性能的影响研究真空电镀技术是一种高精度、高效率的金属表面处理方法,得到了广泛应用。

在真空电镀过程中,镀液的pH值是一个非常关键的参数,它直接影响着金属表面的质量和镀层的性能。

本文将探讨真空电镀中镀液的pH值及其对镀层性能的影响。

一、真空电镀中镀液的pH值的控制真空电镀是一种在真空条件下进行的镀金属表面处理技术。

在真空状态下,由于缺乏氧气,各种化学反应速率变慢,因此需要通过气体进出系统来定向控制反应条件。

在真空电镀中,镀液的pH值是非常重要的一个参数。

一般来说,镀液的pH值越高,所得到的镀层越厚、颗粒度越大;pH值越低,所得到的镀层则越薄、颗粒度越小、镜面度越高。

此外,镀液pH值还与所采用的电解液、金属、电极、电压、电流密度、温度等因素有紧密的关系。

众所周知,金属表面的化学性质会影响到电化学反应的进行,从而影响到镀层的形成。

因此,在真空电镀中,不同金属或合金的镀层形成机理与反应动力学是不尽相同的,因而也需要采用不同的pH值进行处理。

在实际操作中,可以通过改变电解液成分、电流密度、电源电压等多种方法来调节镀液的pH值,从而达到较好的镀层质量。

二、镀液pH值对镀层质量的影响在真空电镀过程中,镀液的pH值是一个非常关键的因素,它直接影响着金属表面的质量和镀层的性能。

下面将详细探讨镀液pH值对镀层性能的影响。

1. 镀层的外观质量镀液的pH值影响着镀层表面的光滑度和亮度。

一般来说,当镀液的pH控制在7.5以下,所得到的镀层表面光滑度更好、更有亮度,亮度呈现明显的白色金属过渡层。

当镀液pH值继续降低到6.5以下时,镀层的表面光滑度会越来越差,表面开始出现裂纹和毛刺,并且表面色泽也变暗。

2. 镀层的机械性能镀液的pH值还有助于调节金属表面的硬度和抗腐蚀性。

实验表明,当镀液的pH值在7.5~8.0之间时,所得到的镀层具有较好的硬度和抗腐蚀性;而当pH值过高或过低时,镀层的硬度会降低,抗腐蚀性也会明显下降。

低温镀铁电镀质量控制

或暂 停 使 用时 , 只 要 将 PH 值 控 制 在 0.5 以 下, 即 使 不

加铁 阳极 , 2 个月 内镀 铁溶 液也 同样 具有 质量 稳定 性。

( 2) 加 入一 定量 的 抗氧 化剂 及阳 极 活化 剂 ( 如 加

入碘 化 钾、盐 酸羟 胺 、对 苯二 酚 、五 氧 化 二钒 和 抗 坏血

电镀质量的关键要素, 找到了提高低温镀铁电镀质量的有效方法。

【关键词】 低温镀铁; 电镀; 质量控制

【中图分类号】 TQ153 【文献标识码】 A 【文章编号】 1003- 773X( 2007) 04- 0102- 2

0引言

低温 镀铁 电镀 工艺 简单 , 速度 快, 镀 铁层 有高 的纯

度、高的位 移组 织及 细化 的晶 粒, 因 而具 有一 定的 抗腐

+

0 .059∕ 2 lg [Fe 2+] ( 其中 φ0 Fe2 + / Fe 为 标准 电 极电

位) 。当 酸性介质 液 FeCl2·H2O 为 300g∕h, Fe2+ 的摩尔

浓 度 为 1.5 M, 即 φFe2+/Fe = - 0.04 + 0.059 ∕ 2 lg1.5

≈ - 0.435 V。 在此 条 件下 , 如 果 PH 值 控

有氢气析出(

2H++2e=H ↑) 2

必然

造成阴极区氢氧根 离子浓度的升高, 即 PH 值升高, 从而

产生 Fe(OH) 2 胶体 , 同 时 出现 Fe(OH)3 + e ! Fe(OH)2 + OH- 的电离平 衡式, 其标准 电极电位 , φ0= - 0.56V, 这样

Fe2+在 碱 性 环 境下 极 易 氧 化 成

镀液pH值对铝合金表面化学镀Ni-P合金镀层性能的影响

镀液pH值对铝合金表面化学镀Ni-P合金镀层性能的影响陈艳芳;李倩;苌清华;高战;韩剑;熊毅【摘要】通过研究酸性镀液中pH值对铝合金表面化学镀Ni-P合金性能的影响,寻求最佳pH值.铝合金表面化学镀Ni-P后,能使铝合金的抗腐蚀性能、耐磨性能、可焊性能和电接触性能得到提高,镀层与铝基体间结合力好,外观漂亮,而且通过镀覆不同的镍基合金,可赋予铝及其合金各种新的性能,如磁性能、润滑性等.【期刊名称】《轻合金加工技术》【年(卷),期】2010(038)008【总页数】3页(P47-49)【关键词】铝合金;表面技术;化学镀;pH值;酸性镀液【作者】陈艳芳;李倩;苌清华;高战;韩剑;熊毅【作者单位】河南科技大学,材料学院,河南,洛阳,471003;河南科技大学,材料学院,河南,洛阳,471003;河南科技大学,材料学院,河南,洛阳,471003;河南省有色金属材料科学与加工技术重点实验室,河南,洛阳,471003;河南科技大学,材料学院,河南,洛阳,471003;河南科技大学,材料学院,河南,洛阳,471003;河南科技大学,材料学院,河南,洛阳,471003【正文语种】中文【中图分类】TM912.9铝虽然是化学性质活泼的金属,在自然条件下表面会生成一层致密的氧化膜,使铝不受腐蚀,但铝在碱性介质中的耐蚀性差,在pH=5~8并存在氯离子的条件下,腐蚀增大[1]。

铝在酸、碱中的腐蚀主要有:均匀腐蚀、黑色腐蚀、局部腐蚀、接触腐蚀和剥离腐蚀等几种类型。

为了提高铝合金的耐蚀性,扩大其应用领域,对不同用途铝合金应采取不同的保护措施。

根据不同的工艺,铝基体的表面处理可分为阳极氧化法、化学氧化法、涂漆、电镀、微弧阳极氧化法和化学镀法[2]。

本试验主要运用化学镀法对铝合金进行表面处理,而对于化学镀,镀液的 pH值是一个很重要的参数,通过大量试验研究 pH值对化学镀的影响,选取合适的pH值。

1 试验1.1 试验材料试验选用常用的 6063压铸铝合金,其化学成分见表1。

Mo、P含量对镀层表面硬度及磨损率的影响

河南科技学院2014届本科毕业论文(设计)论文题目:Mo、P含量对Ni-Mo-P化学镀层硬度及磨损率的影响规律研究学生姓名:所在院系:所学专业:导师姓名:完成时间:2014年03月12日Mo、P含量对Ni-Mo-P化学镀层硬度及磨损率的影响规律研究摘要本文介绍了化学镀镍技术的原理、特点和国内外发展历史以及研究现状,着重介绍了一套完整的Ni-Mo-P化学镀配方及工艺。

在参考相关工艺研究的基础上,进行两次重复共32组化学镀Ni-Mo-P试验,获得了32个镀层样品,并用扫描电子显微镜、显微硬度计和摩擦磨损试验机等手段对镀层的钼磷含量、镀层硬度和磨损性能进行了研究,遴选了一套镀层质量好的化学镀Ni-Mo-P工艺。

其中镀液配比为:硫酸镍25g/L,次亚磷酸钠28g/L,柠檬酸钠20g/L,乳酸5g/L,醋酸钠15g/L,丁二酸15g/L,十二烷硫酸钠0.02g/L , 钼酸钠0~1.5g/L,用氨水调节pH值到8.5~8.8,施镀温度控制在85~90℃之间,时间t为120min时,即能得到较好的效果。

实验表明:随着添加钼酸钠的量增加,镀钼含量有增长趋势,磷含量有减低趋势,镀层硬度有先增高后降低的趋势;随着钼酸钠的添加量增长,镀层的磨损率有降低的趋势。

关键字:Ni-Mo-P,化学镀,硬度,摩擦磨损,磨损率MO AND P CONTENT OF Ni - Mo - P CHEMICAL COATING HARDNESS AND THE WEAR RATE THE INFLUENCE LAW OF RESEARCHAbstractThis paper introduces the principle and characteristics of electroless nickel plating technology and the development history and research status at home and abroad, introduced a complete set of Ni-Mo-P electroless plating formula and process.Based on the reference of related technology research, repeat twice, a total of 32 times electroless Ni-Mo-P test.Test results using an electron microscope, surface observation and other methods of phosphorus molybdenum content in the coating hardness tester to study the influence law of the wear rate, get a set of coating quality electroless Ni - Mo - P process.Ratio of the plating solution is: 25 g/L nickel sulfate, sodium phosphite 28 g/L, 20 g/L sodium citric acid, lactic acid, 5 g/L, 15 g/L sod ium acetate, 15 g/L, succinic acid sodium dodecane 0.02 g/L, 0.4 g/L of sodium molybdate, pH value with ammonia to adjust to 8.5 ~ 8.8, plating temperature between 85 ~85 ℃, time t for 120 min., which can get better effect.Experiments show that: with the increase of the quantity of adding sodium molybdate, molybdenum content in the plating has a growth trend, had a tendency to reduce phosphorus content, coating hardness is increased after the first reduce the trend;The coating increases with the amount of adding sodium molybdate and lower wear rate trend.Key words: Ni-Mo-P ,electroless plating hardness, friction and wear, rate of wear目录1.绪论 (6)1.1 化学镀技术在我国的发展 (6)1.2 本次试验的目的 (6)2.实验材料及方法 (7)2.1 实验方案 (7)2.2 化学镀液的配制及施镀 (7)2.2.1 施镀实验材料及仪器 (7)2.2.2化学镀镍钼磷溶液的组成及应用 (7)2.2.3 工艺流程 (10)2.2.4 化学镀前的预处理 (11)2.2.5 施镀与施镀过程中的影响因素 (12)2.3 电子显微分析 (17)2.3.1 实验设备 (17)2.3.2 实验过程 (18)2.4 镀层硬度测试 (19)2.4.1 实验设备 (19)2.4.2 实验过程 (20)2.5 摩擦磨损试验 (22)2.5.1 实验设备 (22)2.5.2 实验过程 (23)3.实验结果与分析 (23)3.1 钼酸钠用量对镀层化学成分的影响 (23)3.2 镀层中Mo、P含量对镀层硬度的影响 (24)3.2Mo、P含量对的层磨损率的影响 (26)4.结论 (28)参考文献 (29)致谢 (30)1.绪论化学镀(Electroless plating)被称为无电解镀或者自催化镀(Auto-catalytic plating),它可以借助于还原剂还原镀液中的金属离子并将其沉积到试块的表面,这种镀覆的方法完全不需要加另外的电源。

pH值对低温镀铁工艺及性能影响研究

pH值对低温镀铁工艺及性能影响研究毛毅,刘玉甲,杨森,刘忆辽宁工程技术大学材料科学与工程系,辽宁阜新(123000)E-mail:maoyi840128@摘要:低温镀铁是一项经济、实用的电镀技术。

它是以低碳钢(试样)为阳极,镀件为阴极,以氯化亚铁为主盐,起镀时用不对称交流电进行。

这种工艺能使零件与镀层具有良好的结合强度。

可以修复磨损零件的使用尺寸,主要应用于汽车、拖拉机等发动机曲轴、壳体座孔、各种轴、销以及采矿机械上的大型扎件等机械零件的修复。

本文研究在了不同pH值下获得的低温镀铁层的沉积速率、显微硬度和结合强度等性能,结果表明当pH值为1.0时镀层获得最佳的综合性能,从而确定最佳的镀液成分配比。

关键词:低温镀铁,pH值,沉积速率,显微硬度1. 前言虽然低温镀铁技术早在十九世纪六十年代就已出现了,但在我国,仅在二十世纪五十年代,才从苏联引进了直流镀铁技术,用于修复因磨损等造成尺寸超差的机械零件。

进入八十年代后,出现了一种无阳极刻蚀的低温镀铁工艺,并成功地应用于机器零件如曲轴[1]、直轴及平面类零件的修复,镀层与基体结合牢固,采用拔销法测定镀铁层的结合强度可达350MPa,在各种铁基材料(包括碳素钢、铸铁、铸钢、合金钢)上施镀,均能取得稳定可靠的镀层。

由于取消了镀前的阳极刻蚀工序,不仅极大减轻了对环境的污染,而且降低了劳动强度。

成品率达到99%以上,标志着国内的低温镀铁技术已发展到稳定可靠的实用阶段[2]。

低温镀铁技术中一个主要的研究方向是进一步强化镀层,提高热稳定性,因此进行了铁基复合镀与铁合金电镀的研究。

其中目前已应用于生产的有Zn-Fe-P合金电镀[3],正在深入研究的有Fe-Ni[4],Fe-P-Pt[5]合金电镀等。

低温镀铁工艺的影响参数很多,本文探讨了镀液中不同pH值对低温镀铁工艺及性能的影响,通过比较不同pH值下试样镀层的沉积速率、显微硬度及耐蚀性,得出比较好的镀液成分,进而深入研究其机理并应用到实际工业生产中。

镀液pH值对汽车用碳素钢NiW合金镀层性能的影响

镀液p H值对汽车用碳素钢N i-W合金镀层性能的影响Influence of Bath pH Value on the Properties of Ni-W AlloyCoatings on Carbon Steel for Automotive Applications李彩风,孙振杰(河北机电职业技术学院,河北邢台054000)LI Caifeng,SUN Zhenjie(Hebei Mechanical and Electrical Professional Technology Institute,Xingtai 054000,China)摘要:基于提高汽车用碳素钢表面性能的考虑,在碳素钢基体表面制备了 N i-W合金镀层。

研究了镀液p H值对N i-W合金镀层的表面形貌、微观结构、显微硬度及耐蚀性的影响。

结果表明:当镀液p H值为5.0〜6.0时,镀层表面非常平整,几乎看不出任何的结构特征;而当镀液p H值为7. 5〜8. 5时,镀层呈细晶团簇结构。

随着镀液p H值的升高,电流效率降低,镀层厚度随之减小,显微硬度呈先增大后减小的趋势。

当镀液p H值为6.0时,镀层的显微硬度最高(为6 454 MPa),在质量分数为3. 5%的N aC l溶液中具有最佳的耐蚀性。

关键词:Ni-W合金镀层;碳素钢;镀液p H值;显微硬度;耐蚀性Abstract:In order to improve the surface properties of carbon steel for automotive applications,Ni-W alloy coatings were prepared on the surface of carbon steel substrate.The influence of bathpH value on the surface morphology,microstructure,microhardness and corrosion resistance ofNi-W alloy coatings was studied.The results showed that the coating prepared in acid bath(pH valuewas 5. 0 "6. 0$ was very smooth,a nd it was hard to see any structure characteristics. However,the coating prepared in alkaline bath(pH value was 7. 5"8. 5$ was fine-grain structure.With the increase of bath pH value,the current efficiency and coating thickness decreased,while the m icrohardness increased first and then decreased.When pH value was 6.0,the coating has the highest microhardness(6 454 M Pa), and exhibited excellent corrosion resistance in 3.5%NaCl solution.Key w ords:Ni-W alloy coating;carbon steel;bath pH value;microhardness; corrosion resistance中图分类号:T Q153 文献标志码:A文章编号:1000-4742(2019)01-0033-04s-e-0 刖言Ni-W合金镀层具有优良的性能,已广泛应用 于机械、石油化工和电子等领域气电沉积Ni-W 合金镀层属于诱导共沉积。

配位剂对低温镀铁的影响

配位剂对低温镀铁的影响陈红辉;秦锋;陈亚超;沈小青【摘要】通过研究不同配位剂对硫酸亚铁低温镀铁的影响,提出了一种配位剂复配工艺.以柠檬酸钠为主配位剂,以氨水为次配位剂,在pH值为1.0~5.5的弱酸性条件下能保持Fe2+不被氧化成Fe3+,有效提升了硫酸亚铁溶液体系的稳定性,并降低了镀层的氢脆缺陷.【期刊名称】《电镀与环保》【年(卷),期】2015(035)005【总页数】3页(P4-6)【关键词】低温镀铁;配位剂;硫酸亚铁;稳定性【作者】陈红辉;秦锋;陈亚超;沈小青【作者单位】湖南省恩红科技有限责任公司,湖南常德415001;中国南车株洲电力机车有限公司技术中心,湖南株洲412001;郑州磨料磨具磨削研究所,河南郑州450001;先进储能材料国家工程研究中心,湖南长沙410205【正文语种】中文【中图分类】TQ1531.1 赫尔槽试验以普通低碳钢板为阳极,以10 cm×10 cm的电解铜片为阴极,采用2 A电流在室温下电镀50 min。

1.2 工艺流程磨光→ 酸洗→ 清洗→ 碱洗→ 清洗→直流电镀→ 清洗→ 干燥→ 检测1.3 工艺规范FeSO4·4H 2 O 200 g/L,MgSO4 100 g/L,柠檬酸钠5 g/L,硼酸10 g/L,p H值5.0,10 A/dm2,室温。

1.4 检测方法(1)采用显微硬度法测量镀层的硬度。

(2)采用CHI660型电化学工作站对电极进行动电位扫描。

2.1 不同配位剂对溶液稳定性的影响在配制的溶液中,以2 A电流电镀50 min。

电镀完后,测量溶液的p H值及Fe3+的质量浓度,以判断溶液的稳定性。

图1为不同体系的p H值变化图。

由图1可知:氨水体系的溶液p H值与原始p H值相比变化不大,仅有14%的微幅上升;而氢氧化钠体系的溶液p H值上升较快,较原始p H值升高了43%。

氢氧化钠体系的镀铁溶液在电解过程中析氢严重,阴极表面气泡多而密,阴极电流效率为60%;而氨水体系的镀铁溶液则正好相反,阴极虽然也析氢,但气泡稀而大,阴极电流效率为78%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F 1 4 型分析 天平 , 一 A1 0N HX 1型显 微硬 度 仪 ,

F YE 0 E 型 盐 雾 实 验 机 , D 一3 HH一 4型 恒 温 水 浴 锅 , 自

k p 值 H

1 d 4A/ m 0 8 12 . ~ .

1 4 检 测 方 法 .

( )根据 G 9 81 8 轻工产 品金属 镀层 和 1 B 5 2 —9 6《 铝氧化 膜 的厚度测 试方法 》 采用测 重法测 量镀层 的 , 厚度 , 再计算 沉积 速率 。 ( )根据 GB 5 3 —9 6《 工产 品金 属镀 层 的 2 9 41 8 轻

pH a u s we e s u e . T he r s t s o v l e r t did e uls h w t at h s o pr he sv ro man e a b c ive whe pH = 1 . Th h t e be t c m e n ie pe f r c c n e a h e d n .0 e m ir a d s r e uc d c oh r ne s we e r d e wih t n r a ig f pH v ue a d de t he i c e sn o al , n posto r t m ir iin a e, coha dn s , c r i n e iia e a r e s oroso r sst nc nd b dig s r n h we e w o s thihe on n te gt r r e a g rpH l . vaue Ke r s y wo d : l w- e pe a u e io l tng; pH aue;d o ii a e;m ir o tm r t r r n p a i vl ep ston r t c oha d s ; c r in r ss a c r ne s oroso e it n e

摘 要 : 研 究 了 不 同 p 值 条件 下所 得 低 温镀 铁 层 的沉 积 速 率 、 微 硬 度 和 腐蚀 速 率 等 性 能 。 结 果 表 明 : p 值 为 1 0时 , H 显 当 H .

镀 层获 得 最 佳 的 综 合 性 能 ; 着 p 值 的 上 升 , 微 硬度 下 降 ; H 值 较 高时 , 得 镀 层 的 显 微 硬 度 、 蚀 性 和 结 合 强度 都 比较 随 H 显 p 所 耐

机转 子 、 缸套 、 十字 头等 大型零部 件 。 影响低 温镀铁工艺 的参数很 多l ] 3 。为保 证镀层

的质量 , 了解各因素对镀铁层性 能的影响 。本 文研 需

究了p H值 对低 温镀 铁层 性 能 的影 响 。这 对 于低 温 镀铁修复工艺具有一定 的现实意义 和应用价值 。

Elcr pl tng & Po l i n Co t o e to a i luto n r l

V 13 . 0. O No 1

・

电 镀 ・

p 值 对 低 温 镀 铁 层 性 能 的 影 响 H

Ef e t f p Va ue o Pe f r a e f De o i n Lo Te pe a u e I o a i o e s f c S o H l n r o m nc s o p s ti w— m r t r r n Pl tng Pr c s 杨 森

硬 度测试 方法 》 采用显 微硬度 法测量 镀层 和基 体 的 ,

硬度。 ( )根 据 G 9 81 8 轻 工 产 品 金 属 镀 层 和 3 B 5 3—9 6《

1 实 验

1 I 实 验 设 备 .

化学处理层 的耐腐 蚀实 验方法 》 采用 中性盐 雾实 验 , 法(NS 对试样施镀部分进行腐蚀 , S) 测定腐蚀速率 。

差 , 沉 积速 率较 慢 。 且

关 键 词 : 低 温 镀铁 ; H 值 ;沉积 速 率 ; 微 硬 度 ;耐蚀 性 p 显

Ab ta t Th e o iin r t ,mir h r n s n o r so a e t. o o t mp r t r r n c a ig o t i e td fe e t src : ed p s o ae t c o aቤተ መጻሕፍቲ ባይዱd e s a d c r o i n r t ,e c fl w—e e a u e io o tn b an d a i r n f

中 图 分类 号 : Q 1 3 T 5

文 献标 识码 : A

文 章 编号 : 0 04 4 ( 0 0 0 -0 60 1 0 — 7 2 2 1 ) 10 0 - 2

0

5 ℃ 0

0 前 言

镀 铁被普遍 用来修 复 因腐 蚀 、 损的轴 、 磨 缸套 等 零部 件 。 目前 已 被 用 于 修 复 农 机 、 舶 , 船 内燃 机 车Ⅲ , 田 、 油 矿山 、 冶金机 械上 的柴油机 曲轴E 汽轮 ,

( 辽宁 工程技 术 大学 矿 业技 术学 院, 宁 兴城 1 5 0 ) 辽 2 10

YAN G e S n

( i i nd t y a c o og ns iut M n ng I us r nd Te hn l y I tt e,Lio n gi e i n a ni g En ne rng a d Te hn o y Uni r iy,Xi gc n 2 00,Chi a c ol g ve s t n he g 1 51 n)