纯电动汽车计算技术

(完整版)纯电动汽车动力性计算公式

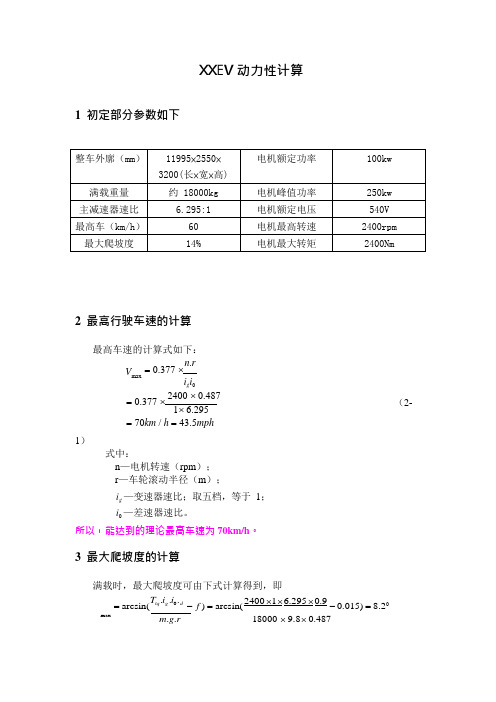

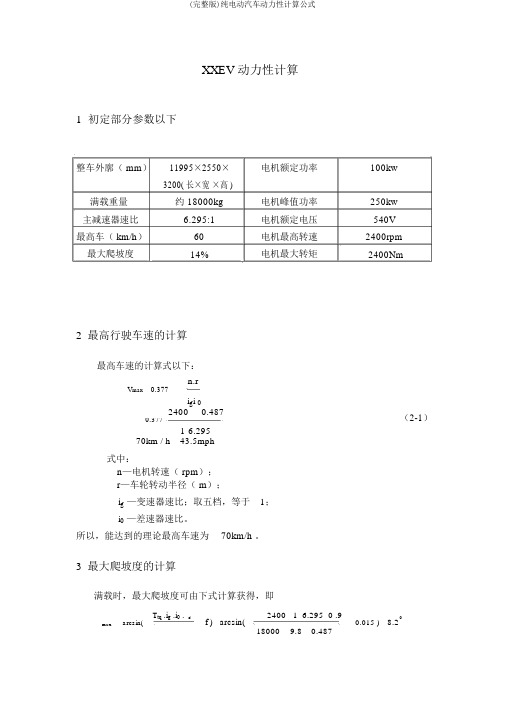

XXEV 动力性计算1 初定部分参数如下2 最高行驶车速的计算最高车速的计算式如下:mphh km i i rn V g 5.43/70295.61487.02400377.0.377.00max ==⨯⨯⨯=⨯= (2-1)式中:n —电机转速(rpm ); r —车轮滚动半径(m );g i —变速器速比;取五档,等于1;0i —差速器速比。

所以,能达到的理论最高车速为70km/h 。

3 最大爬坡度的计算满载时,最大爬坡度可由下式计算得到,即00max 2.8)015.0487.08.9180009.0295.612400arcsin().....arcsin(=-⨯⨯⨯⨯⨯=-=f rg m i i T dg tq ηα所以满载时最大爬坡度为tan(m ax α)*100%=14.4%>14%,满足规定要求。

4 电机功率的选型纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。

4.1 以最高设计车速确定电机额定功率当汽车以最高车速m ax V 匀速行驶时,电机所需提供的功率(kw )计算式为:max 2max ).15.21....(36001V V A C f g m P d n +=η (2-1)式中:η—整车动力传动系统效率η(包括主减速器和驱动电机及控制器的工作效率),取0.86;m —汽车满载质量,取18000kg ; g —重力加速度,取9.8m/s 2; f —滚动阻力系数,取0.016;d C —空气阻力系数,取0.6;A —电动汽车的迎风面积,取2.550×3.200=8.16m 2(原车宽*车身高);m ax V —最高车速,取70km/h 。

把以上相应的数据代入式(2-1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw ),即kw1005.8970)15.217016.86.0016.08.918000(86.036001).15.21....(360012max2max<kw V V A C f g m P D n =⨯⨯⨯+⨯⨯⨯=+•=η (3-2) 4.2满足以10km/h 的车速驶过14%坡度所需电机的峰值功率 将14%坡度转化为角度:018)14.0(tan ==-α。

纯电动汽车动力性计算公式

纯电动汽车动力性计算公式XXEV 动力性计算1 初定部分参数如下整车外廓(mm ) 11995×2550×3200(长×宽×高) 电机额定功率100kw满载重量 约18000kg 电机峰值功率 250kw 主减速器速比 6.295:1 电机额定电压 540V 最高车(km/h ) 60 电机最高转速 2400rpm 最大爬坡度 14%电机最大转矩2400Nm2 最高行驶车速的计算最高车速的计算式如下:mphh km i i rn V g 5.43/70295.61487.02400377.0.377.00max ==⨯⨯⨯=⨯=(2-1)式中:n —电机转速(rpm ); r —车轮滚动半径(m );g i —变速器速比;取五档,等于1;0i —差速器速比。

所以,能达到的理论最高车速为70km/h 。

3 最大爬坡度的计算满载时,最大爬坡度可由下式计算得到,即00max 2.8)015.0487.08.9180009.0295.612400arcsin().....arcsin(=-⨯⨯⨯⨯⨯=-=f rg m i i T dg tq ηαkw 100w 5.8810)15.211016.86.08cos 016.08.9180008sin 8.918000(86.036001).15.21..cos ...sin ..(360012002max <k V V A C f g m g m P slopeslope D =⨯⨯⨯+⨯⨯⨯+⨯⨯⨯=++=ααη从以上动力性校核分析可知,所选100kw/540V 交流感应电机的功率符合所设计的动力性参数要求。

5 动力蓄电池组的校核5.1按功率需求来校核电池的个数 电池数量的选择需满足汽车行驶的功率要求,并且还需保证汽车在电池放电达到一定深度的情况下还能为汽车提供加速或爬坡的功率要求。

磷酸锂铁蓄电池的电压特性可表示为:bat bat bat bat I R U E .0+=(4-1)式中:bat E —电池的电动势(V ); bat U —电池的工作电压(V );0bat R —电池的等效内阻(Ω);bat I —电池的工作电流(A )。

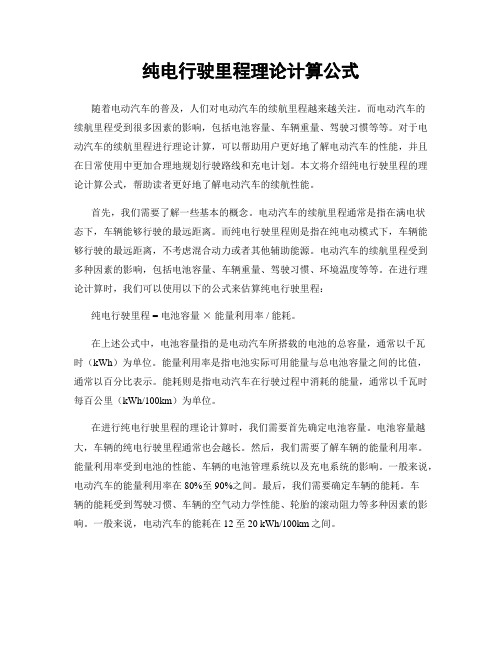

纯电行驶里程理论计算公式

纯电行驶里程理论计算公式随着电动汽车的普及,人们对电动汽车的续航里程越来越关注。

而电动汽车的续航里程受到很多因素的影响,包括电池容量、车辆重量、驾驶习惯等等。

对于电动汽车的续航里程进行理论计算,可以帮助用户更好地了解电动汽车的性能,并且在日常使用中更加合理地规划行驶路线和充电计划。

本文将介绍纯电行驶里程的理论计算公式,帮助读者更好地了解电动汽车的续航性能。

首先,我们需要了解一些基本的概念。

电动汽车的续航里程通常是指在满电状态下,车辆能够行驶的最远距离。

而纯电行驶里程则是指在纯电动模式下,车辆能够行驶的最远距离,不考虑混合动力或者其他辅助能源。

电动汽车的续航里程受到多种因素的影响,包括电池容量、车辆重量、驾驶习惯、环境温度等等。

在进行理论计算时,我们可以使用以下的公式来估算纯电行驶里程:纯电行驶里程 = 电池容量×能量利用率 / 能耗。

在上述公式中,电池容量指的是电动汽车所搭载的电池的总容量,通常以千瓦时(kWh)为单位。

能量利用率是指电池实际可用能量与总电池容量之间的比值,通常以百分比表示。

能耗则是指电动汽车在行驶过程中消耗的能量,通常以千瓦时每百公里(kWh/100km)为单位。

在进行纯电行驶里程的理论计算时,我们需要首先确定电池容量。

电池容量越大,车辆的纯电行驶里程通常也会越长。

然后,我们需要了解车辆的能量利用率。

能量利用率受到电池的性能、车辆的电池管理系统以及充电系统的影响。

一般来说,电动汽车的能量利用率在80%至90%之间。

最后,我们需要确定车辆的能耗。

车辆的能耗受到驾驶习惯、车辆的空气动力学性能、轮胎的滚动阻力等多种因素的影响。

一般来说,电动汽车的能耗在12至20 kWh/100km之间。

通过以上的公式和参数,我们可以进行纯电行驶里程的理论计算。

以某电动汽车的电池容量为60kWh,能量利用率为85%,能耗为15kWh/100km为例,我们可以进行如下的计算:纯电行驶里程 = 60kWh × 85% / 15kWh/100km ≈ 340km。

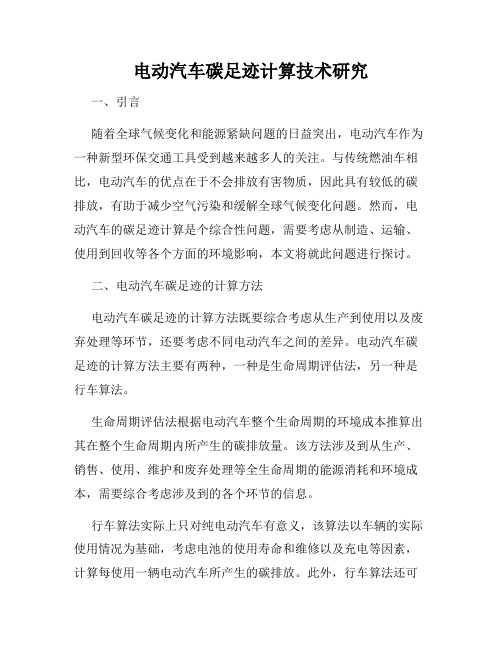

电动汽车碳足迹计算技术研究

电动汽车碳足迹计算技术研究一、引言随着全球气候变化和能源紧缺问题的日益突出,电动汽车作为一种新型环保交通工具受到越来越多人的关注。

与传统燃油车相比,电动汽车的优点在于不会排放有害物质,因此具有较低的碳排放,有助于减少空气污染和缓解全球气候变化问题。

然而,电动汽车的碳足迹计算是个综合性问题,需要考虑从制造、运输、使用到回收等各个方面的环境影响,本文将就此问题进行探讨。

二、电动汽车碳足迹的计算方法电动汽车碳足迹的计算方法既要综合考虑从生产到使用以及废弃处理等环节,还要考虑不同电动汽车之间的差异。

电动汽车碳足迹的计算方法主要有两种,一种是生命周期评估法,另一种是行车算法。

生命周期评估法根据电动汽车整个生命周期的环境成本推算出其在整个生命周期内所产生的碳排放量。

该方法涉及到从生产、销售、使用、维护和废弃处理等全生命周期的能源消耗和环境成本,需要综合考虑涉及到的各个环节的信息。

行车算法实际上只对纯电动汽车有意义,该算法以车辆的实际使用情况为基础,考虑电池的使用寿命和维修以及充电等因素,计算每使用一辆电动汽车所产生的碳排放。

此外,行车算法还可以结合路径、驾驶行为、电池状态、天气等因素,进一步提高计算精度。

三、影响电动汽车碳足迹的因素电动汽车碳足迹的计算涉及到从制造、运输、使用到废弃处理等全链条,因此,各个环节的影响因素必须加以考虑。

(1)生产环节生产环节的主要因素为电池的制造,电动汽车的碳足迹与其使用的电池类型、生产工艺、材料等相关,电池的生产过程中所用的电力越多,所产生的污染就越多。

(2)运输环节电动汽车的运输环节主要是指从生产工厂到消费市场的运输过程,因为电动汽车的重量较大,所以它需要更多的能源来运输,同时,运输的方式也会影响电动汽车的碳足迹,如采用飞行、汽船等能源消耗较大的运输方式,其碳足迹也较大。

(3)使用环节使用环节是影响电动汽车碳足迹的关键因素,其影响因素主要有驾驶行为、行驶距离、使用寿命、充电方式等。

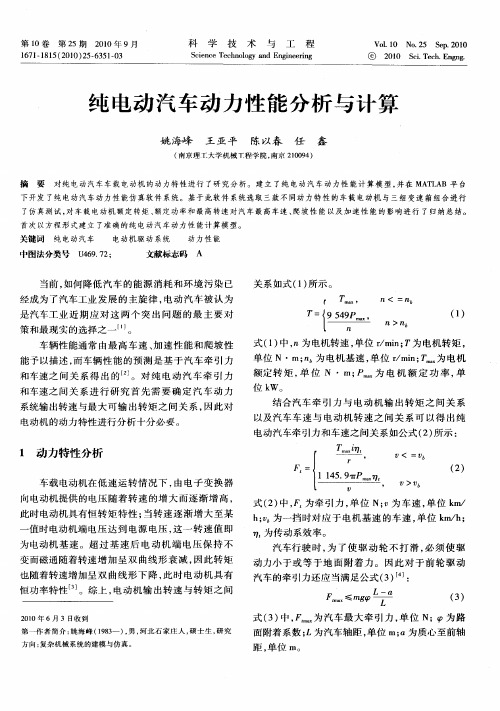

纯电动汽车动力性能分析与计算

下 开 发 了纯 电动 汽 车 动 力 性 能 仿 真 软 件 系统 。 基 于 此 软 件 系 统选 取 三款 不 同 动 力 特 性 的 车 载 电 动 机 与 三 组 变速 箱 组 合 进 行 了仿 真 测 试 , 车 载 电 动机 额定 转 矩 、 定 功 率 和 最 高 转 速 对 汽 车 最 高 车速 、 坡 性 能 以及 加 速 性 能 的 影 响 进 行 了归 纳 总 结 。 对 额 爬 首 次 以方 程 形 式建 立 了准 确 的 纯 电动 汽 车 动 力 性 能 计 算 模 型 。

额 定 转 矩 , 位 N ・n; … 为 电 机 额 定 功 率 , 单 lP 单

位 k W。

结合 汽 车 牵 引 力 与 电动 机 输 出转 矩 之 间 关 系 以及汽 车 车速 与 电 动机 转 速 之 间关 系 可 以得 出 纯

电动汽 车牵 引力 和车速 之间关 系如公 式 ( ) 2 所示 :

和车速 之 间关 系进 行研 究 首 先需 要 确 定 汽 车 动 力 系统输 出转速 与最 大 可 输 出 转矩 之 间关 系 , 因此 对 电动机 的动力 特性 进行 分析 十分 必要 。

式 ( ) , 电机转 速 , 位 rmn T为 电机转 矩 , 1 中 n为 单 / i;

单 位 N ・ n 电机 基速 , 位 rm n T 为 电机 m; 为 单 / i;m

@ 2 1 SiT e. nn. 0 0 e. ehE gg

纯 电动 汽 车动 力性 能 分析 与计 算

姚 海峰 王 亚 平 陈 以春 任 鑫

( 京 理 T 大 学机 械 下程 学 院 , 京 2 09 南 南 10 4)

摘

要

对 纯 电动 汽 车 车 载 电动 机 的 动力 特 性 进 行 了研 究 分 析 。 建 立 了纯 电动 汽 车 动 力 性 能计 算模 型 , 在 MA L B 平 台 并 TA

纯电动汽车计算技术

虫虫四人组制作 2004-10-29

亲近自然 感悟时尚

虫虫小吧有限责任公司创业计划书

1、电动机的参数匹配

电动机是纯电动汽车的唯一动力源,其性能与电动汽车 整车性能密切相关,因此,对电动机的选择及参数匹配是研 究设计纯电动汽车动力系统的关键之一。为了高性能地驱动 电动汽车,驱动电机在性能上须达到一定的要求,通常要求 驱动电机能够频繁起动/停车、加速/减速,转矩控制的动 态性能要求高;在低速或爬坡时,转矩要高,而在高速行驶 时,转矩要低;其次,驱动电机的的调速范围要宽,既要工 作在恒转矩区,又要运行在恒功率区,同时在整个调速范围

pmax max( pmax1, pmax2, pmax3 )

1-6

将整车参数代入上述公式并按照整车动力性要求,计算 得到电动机的峰值功率,计算过程如下: 整车通过改型为电动客车后,质量估算:

Mev =Mcon Mfc Macc Mgb +Mess Mmc Mpasgr 1-7

即,新车质量=原车整备质量-发动机质量-变速器质量- 发动机附件质量+电池质量+电机质量+乘员质量。估算电动机、

电池和乘客等质量后,计算得到 veh_mass。

虫虫四人组制作 2004-10-29

亲近自然 感悟时尚

虫虫小吧有限责任公司创业计划书

首先将不同的车速值代入式(1-1),得到最高车速与 电动机最大功率需求的关系曲线。再根据性能指标最高车

速,进而得到 Pmax1。

其次将不同的坡度值代入式(1-2),并假设车速 vi , 计算得到车辆最大爬坡度与电动机功率需求的关系曲线。

和效率一般。开关磁阻电机结构更为简单,效率、转矩惯量比

也较高,但由于力矩波动及噪声过大,在电动汽车上用得还不

纯电动车动力经济性计算

传动效率

0.9

0.6

风阻N 14.57616895 25.91318925 40.48935821 58.30467582 79.35914209 103.652757 131.1855206 161.9574328 195.9684937 233.2187033 273.7080615 317.4365684 364.4042239 414.6110281 468.0569809 524.7420824 584.6663325 647.8297313 714.2322788 783.8739749 932.8748131 972.1494906 976.1214966 1012.233955 1180.669685 1457.616895

加速时间 50Km/h 68Km/h 12.43 24.84 实测/s 12.75 25.4 13.64 26.1 理论/s 12.16 23.02

制动初速 30Km/h 20Km/h 时间/s 3.88 1.1 距离/m 9.73 3.14

整车参数

空气阻力 F=0.6*A*U*U/21.15 迎风面积A= 7.4228

滚阻系数 0.008065914 0.008221218 0.008376523 0.008531827 0.008687132 0.008842436 0.008997741 0.009153045 0.00930835 0.009463654 0.009618959 0.009774264 0.009929568 0.010084873 0.010240177 0.010395482 0.010550786 0.010706091 0.010861395 0.0110167 0.011327309 0.011404961 0.011412726 0.011482613 0.011793223 0.012259136

纯电动汽车计算技术

首先将不同旳车速值代入式(1-1),得到最高车速与 电动机最大功率需求旳关系曲线。再根据性能指标最高车 速,进而得到 Pmax1。

其次将不同旳坡度值代入式(1-2),并假设车速 vi , 计算得到车辆最大爬坡度与电动机功率需求旳关系曲线。 再根据最大爬坡度要求、车速,最终得到Pmax2 。

最终将不同旳加速时间与加速末速度代入式(1-5), 计算得到车辆加速性能与电动机功率需求旳三维关系曲线。 考虑一定旳电动机后备功率(约 20%),计算得 Pmax3 。

代步长,单位秒,为满足计算精度要求,步长一般取为

0.1秒。

车辆在加速过程旳末时刻,点击输出最大功率,所以, 加速过程最大功率要求Pall-max为:

Pall-max=Pmax3=

1 3600 tm t

( m vm2 dt

mg

f

vm 1.5

tm

CD Av3m 21.15 2.5

t

m

)

1-5

根据上述由动力性三项指标计算各自最大功率,动力源 总功率P必须满足上述全部旳设计要求,即:

在电动汽车上,电池系统是一项关键关键旳部件。 尤其是在纯电动汽车上,蓄电池作为惟一旳动力源而尤 为主要。出于实际运营旳需要,电动汽车对电池性能提 出了一定旳要求,主要涉及:

(1)能量密度高,以提升运营效率和续航里程; (2)输出功率密度高,以满足驾驶性能要求; (3)工作温度范围广阔,以满足夏季高温和冬季低温旳 运营需要; (4)循环寿命长,确保电池旳使用年限和行驶总里程; (5)无记忆效应,以满足车辆在使用旳时候常处于非完 全放电状态下充电需要; (6)自放电率小,满足车辆较长时间旳搁置需求; 另外,还要求电池安全性好、可靠性高以及可循环利用 等。

纯电动汽车动力性计算公式(可编辑修改word版)

XXEV 动力性计算1初定部分参数如下整车外廓(mm)11995×2550×3200(长×宽×高)电机额定功率100kw 满载重量约 18000kg 电机峰值功率250kw 主减速器速比 6.295:1 电机额定电压540V 最高车(km/h)60 电机最高转速2400rpm 最大爬坡度14% 电机最大转矩2400Nm2最高行驶车速的计算最高车速的计算式如下:V max = 0.377 ⨯n.rigi= 0.377 ⨯2400 ⨯ 0.487 1⨯ 6.295= 70km / h = 43.5mph1)式中:n—电机转速(rpm);r—车轮滚动半径(m);ig—变速器速比;取五档,等于1;i 0 —差速器速比。

(2-所以,能达到的理论最高车速为70km/h。

3最大爬坡度的计算满载时,最大爬坡度可由下式计算得到,即=arcsin(T tq.i g.i0.d-f)=arcsin(2400⨯1⨯6.295⨯0.9-0.015)=8.20 max m.g.r18000 ⨯ 9.8⨯ 0.487所以满载时最大爬坡度为 t a n (max)*100%=14.4%>14%,满足规定要求。

4 电机功率的选型纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。

4.1 以最高设计车速确定电机额定功率当汽车以最高车速V max 匀速行驶时,电机所需提供的功率(kw )计算式为:1C .A .V 2 P n = (m .g . f 3600 + d max ).V 21.15max(2-1)式中:η—整车动力传动系统效率(包括主减速器和驱动电机及控制器的工作效 率),取 0.86;m —汽车满载质量,取 18000kg ; g —重力加速度,取 9.8m/s 2; f —滚动阻力系数,取 0.016; C d —空气阻力系数,取 0.6;A —电动汽车的迎风面积,取 2.550× 3.200=8.16m 2(原车宽*车身高);V max —最高车速,取 70km/h 。

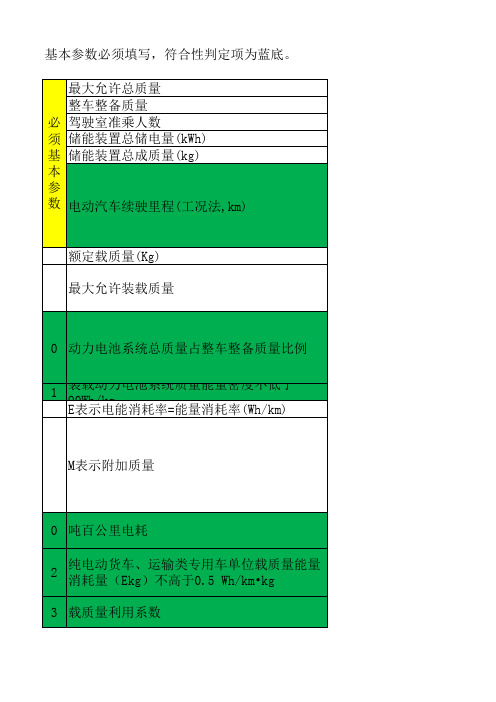

新能源-纯电动汽车标准符合性判定及补贴计算公式

最大允许总质量整车整备质量驾驶室准乘人数储能装置总储电量(kWh)储能装置总成质量(kg)电动汽车续驶里程(工况法,km)额定载质量(Kg)最大允许装载质量0动力电池系统总质量占整车整备质量比例1装载动力电池系统质量能量密度不低于90Wh/kg E表示电能消耗率=能量消耗率(Wh/km)M表示附加质量0吨百公里电耗2纯电动货车、运输类专用车单位载质量能量消耗量(Ekg)不高于0.5 Wh/km•kg3载质量利用系数必须基本参数基本参数必须填写,符合性判定项为蓝底。

中央财政补贴核算中央财政补贴数额(万元)能量消耗量计算2500符合性判定要求168023440420235符合货车、专用车≥80690820≤≥0.25符合运输类新能源专用车、货车动力电池系统总质量占整车整备质量比例不超过25%,作业类新能源专用车、货车不超过20%。

80.95238095符合不低于90Wh/kg172.44106.896符合吨百公里电耗不超过10kWh0.420487805符合不高于0.5Wh/km•kg0.488095238不符合总质量≤3500Kg 时,≥0.50储能装置总储电量(kWh)40150012005.730(含)kWh 以下部分30~50(含)kWh 部分补贴标准(元/备注注:按GB/T 3730.2《道路车辆 质量词汇和代码》中定义:最大允许装载质量=最大允许总质量-整车整备质量。

M1、N1类采用工况法,其他暂采用40km/h等速法,其中作业类专用车检测时上装部分不工作。

老要求,中机2015.467号文具体计算如下:1.最大允许装载质量小于或等于180kg,附加质量=最大允许装载质量;2.最大允许装载质量大于180kg,但小于360kg,附加质量=180kg;3.最大允许装载质量大于或等于360kg,附加质量=1/2最大允许装载老要求,中机2015.467号文载质量利用系数=载质量(千克)/整备质量(千克),不含客厢式运输车(元/kWh)50kWh以上部分10002. 纯电动货车、运输类专用车单位载质量能量消耗量(Ekg)不高于0.5 Wh/km•kg,其他类纯电动专用车吨百公里电耗(按试验质量)不超过13kWh。

纯电动车动力性经济性计算-基础

当计算加速时间时,α=0,行驶方程可简化为: T×i×ηT/r=mgf+CDAua2/21.15+δm·dua/dt

当计算最大爬坡度时,dua/dt=0,行驶方程可简化为: T×i×ηT/r=mgfcosα+CDAua2/21.15+mgsinα

叁 动力性计算

3.7 加速时间计算

电机驱动特性图

叁 动力性计算

3.7 加速时间计算

功率平衡公式即在驱动力——行驶阻力公式的两边同时乘以车速ua,经过单位换算转化后得到:

Pe

1 T

mgfcosu 3600

a

CD

Au

3 a

76140

mgsinua 3600

mua 3600

dua dt

Pe

1

T

mgfcosua 3600

CD

Au

3 a

76140

mgsinua 3600

mua 3600

dua dt

电动汽车行驶一段时间的耗电量为:

单位里程耗电量为:

ep

1 ne

P t 0

0e

t

dt

肆 经济性计算

4.1 等速法

根据功率平衡方程,车辆以速度ua匀速行驶时所需的功率为:

叁 动力性计算

3.6 最高车速计算 最高车速还受电机最高转速限制,根据车速公式确定最高车速:

ua=0.377r·n/i

无论计算1km最高车速还是30分钟最高车速,上述理论均适用。其中,1km最高车速用电动机的 最大负荷特性曲线计算,30分钟最高车速则用电动机的额定负荷特性曲线计算。

电动汽车动力性能计算

电动汽车动力性能计算一、功率计算电动汽车的功率一般是指最大功率,即电动机的最大输出功率。

电动机的功率计算公式为:功率=扭矩×转速/9550其中,扭矩单位为牛·米,转速单位为转/分钟,功率单位为千瓦。

为了计算电动汽车的最大功率,需要先知道电动机的最大扭矩和最大转速。

通常,在电动汽车的技术参数中,会标明电动机的最大扭矩和最大转速,可以直接使用这些数值进行计算。

如果没有标明电动机的最大扭矩和最大转速,可以使用车辆的最大速度和最大加速度进行估算。

二、加速性能计算电动汽车的加速性能常用指标是0到100公里/小时的加速时间。

加速时间的计算公式为:加速时间=2×最大速度/最大加速度其中,最大速度单位为千米/小时,最大加速度单位为米/秒²。

为了计算电动汽车的加速时间,需要先知道车辆的最大速度和最大加速度。

最大速度可以在车辆的技术参数中找到,最大加速度可以通过车辆的技术参数或者测试数据进行估算。

三、续航里程计算电动汽车的续航里程是指在充满电的情况下,车辆可以行驶的最大距离。

续航里程的计算公式为:续航里程=蓄电池容量×电机效率/车辆行驶阻力其中,蓄电池容量单位为千瓦时,电机效率单位为%,车辆行驶阻力单位为牛顿。

为了计算电动汽车的续航里程,需要先知道蓄电池的容量、电机的效率和车辆的行驶阻力。

蓄电池的容量可以在车辆的技术参数中找到,电机的效率通常在90%以上,车辆的行驶阻力可以通过车辆的技术参数或者测试数据进行估算。

四、动力分配计算电动汽车的动力分配是指将电动机的动力通过车辆的传动系统分配给各个车轮的比例。

动力分配的计算公式为:动力比例=(车轮所受力×轮胎半径)/(电机输出扭矩×变速器传动比)其中,车轮所受力单位为牛顿,轮胎半径单位为米,电机输出扭矩单位为牛·米,变速器传动比为无单位。

为了计算电动汽车的动力分配,需要先知道车轮所受力、轮胎半径、电机输出扭矩和变速器传动比。

(完整版)纯电动汽车动力性计算公式

XXEV 动力性计算1初定部分参数以下整车外廓( mm)11995×2550×电机额定功率100kw3200( 长×宽×高 )满载重量约 18000kg电机峰值功率250kw主减速器速比 6.295:1电机额定电压540V最高车( km/h)60电机最高转速2400rpm 最大爬坡度14%电机最大转矩2400Nm2最高行驶车速的计算最高车速的计算式以下:n.rV max 0.377i g i 024000.487(2-1)0.3776.295170km / h 43.5mph式中:n—电机转速( rpm);r—车轮转动半径( m);i g—变速器速比;取五档,等于1;i0—差速器速比。

所以,能达到的理论最高车速为70km/h 。

3最大爬坡度的计算满载时,最大爬坡度可由下式计算获得,即T tq .i g .i0 .df ) arcsin(2400 1 6.295 0 .98.20max arcsin(0.015 )18000 9.8 0.487所以满载时最大爬坡度为tan(m ax )*100%=14.4%>14%,知足规定要求。

4电机功率的选型纯电动汽车的功率所有由电机来供给 , 所以电机功率的选择须知足汽车的最高车速、最大爬坡度等动力性能的要求。

4.1 以最高设计车速确立电机额定功率当汽车以最高车速 V m ax匀速行驶时,电机所需供给的功率( kw) 计算式为:2P n1(m.g. f C d .A.V max).V max(2-1)360021.15式中:η—整车动力传动系统效率(包含主减速器和驱动电机及控制器的工作效率),取 0.86;m—汽车满载质量,取18000kg;2f—转动阻力系数,取0.016;C d—空气阻力系数,取0.6;A —电动汽车的迎风面积,取 2.550×3.200=8.16m2( 原车宽 * 车身高 ) ;V m ax—最高车速,取70km/h。

纯电动汽车电液制动力分配计算方法

05

纯电动汽车电 液制动力分配 计算方法的未 来发展

01

纯电动汽车电液制动力 分配计算方法的概述

纯电动汽车电液制动力分配计算方法的定义

纯电动汽车电液制 动力分配计算方法 是一种用于计算纯 电动汽车电液制动 系统制动力分配的 方法。

该方法基于车辆动 力学和制动系统原 理,通过数学模型 和算法实现制动力 分配的计算。

局限性

纯电动汽车电液制动力分配计算方法的优势

提高制动性能:通过精确计算和控制,实现更快速、更稳定的制动效果。 节能环保:减少对传统制动系统的依赖,降低对环境的污染。 提升驾驶体验:提供更加平稳、舒适的制动感觉,提高驾驶安全性。 降低维护成本:减少机械部件的磨损和更换,降低维修保养成本。

纯电动汽车电液制动力分配计算方法的局限性

纯电动汽车电液制动力 04 分配计算方法的应用场

景

纯电动汽车电液制动力分配计算方法在车辆设计中的应用

制动系统设计:根据电液制动力分配计算方法,优化制动系统的设计,提高制动性能和安全性。

车辆稳定性控制:通过电液制动力分配计算方法,实现车辆在不同行驶状态下的稳定性控制, 提高车辆行驶的平稳性和安全性。

添加标题

在计算过程中,该方法会根据车辆的实时状态和车轮 的附着条件,对制动力进行动态调整,以确保车辆在 制动过程中的稳定性和安全性。

添加标题

该方法通过综合考虑车辆的行驶状态、车轮的附着条 件以及驾驶员的制动意图等因素,计算出最优的制动 力分配方案。

添加标题

纯电动汽车电液制动力分配计算方法的原理基于对车 辆动力学和制动系统特性的深入理解和研究,能够为 纯电动汽车的制动系统设计和优化提供重要的理论支 持和实践指导。

提升车辆稳定性:合理分配电液制动力,降低车辆在高速行驶或紧急制动 情况下的侧滑和失控风险,提高车辆行驶稳定性。

纯电动汽车等速行驶里程的计算

纯电动汽车等速行驶里程的计算2009-12-28等速行驶时,续驶里程计算模型为FD m F W Fu W u P W u ut s b b 4321ηηηηηηη===== 式中:m b :电池质量(kg );D b :电池的能量密度(J/kg);η1:是电池能量的可利用率;η2:是电池的化学能转变为电能的效率;η3:是电能转变成机械能的效率,等于电机效率和逆变器效率的乘积;η4:是机械能在车内传动系里的传动效率;u :规定的等速行驶速度(km/h);s :按照规定的等速行驶速度可以续驶的里程(m);F :按照规定的等速行驶车速下的行驶阻力(N )从式中可以看出,车速一定时,续驶里程与电池总能量成正比,与系统总效率成正比;与特定车速下的行驶阻力成反比。

即降低行驶阻力和提高系统内的各项效率,可以提高续驶里程。

在电池质量不变的情况下,提高电池的能量密度,可以提高电池的总能量。

计算实例:河南环宇磷酸铁锂动力电池HPPF8081230参数:10Ah 、3.2V 、厚8mm 、宽81mm 、高230mm 、重280g ;则电池的质量能量密度为Db=0.11428571kwh/kg整体效率η=0.8*0.9*0.9*0.9*0.9=0.5248若选定的电池组质量m b =100(kg ),则电池总能量E=11.42857kwh=41142857J整车的满载质量是1565kg 时,可以依据滑行数据拟合公式93.166*1534.0**0622.0++=u u u F RL计算出60km/h 的行驶阻力为400N ;这样算出:S=w*η/F=41142857*0.5248/400=53979m=54km。

纯电动汽车电动机的电磁场分布与磁通密度计算

纯电动汽车电动机的电磁场分布与磁通密度计算纯电动汽车的发展在近年来得到了广泛的关注和推广。

与传统的内燃机相比,纯电动汽车采用了电动机来驱动车辆,具有零排放、低噪音和高效能等优势。

在纯电动汽车中,电动机作为关键部件之一,负责将电能转化为机械能,驱动车辆运动。

因此,了解纯电动汽车电动机的电磁场分布与磁通密度计算,对于电机设计与优化具有重要意义。

纯电动汽车电动机是一种特殊的旋转电机,在其电磁场分布与磁通密度计算过程中,可以使用多种数学和物理方法。

其中一种常用的方法是有限元分析法。

有限元分析法是一种基于数值方法的电磁场分布与磁通密度计算技术。

在计算过程中,将复杂的电磁场问题离散化为简单的几何元素,并利用计算机进行数值模拟和计算。

通过有限元分析法,可以得出电动机内部的电磁场分布情况以及磁通密度的数值结果。

在进行电磁场分布与磁通密度计算之前,首先需要进行电动机的建模和网格划分。

电动机模型的建立可以基于电动机的实际几何尺寸和结构来进行,可以使用CAD软件进行建模,并将建模结果导入有限元分析软件中。

在建模过程中,需要注意几何细节的准确性和完整性,确保电动机内部结构的几何信息被准确反映。

网格划分是将电动机模型划分为小的几何单元的过程。

通过将电动机模型划分为小的几何单元,可以对电磁场进行离散化,并对每个单元内部的电场和磁场进行数值计算。

在网格划分时,需要根据电动机的几何形状和计算精度的要求进行选择。

较细的网格可以提高计算的精度,但同时也会增加计算的复杂度和计算时间。

在完成模型建立和网格划分之后,可以开始进行电磁场分布与磁通密度的计算。

有限元分析软件可以根据电动机模型和网格划分情况,对电动机内部的电磁场进行求解。

电磁场分布是指电动机内各点的电场和磁场强度分布情况。

通过有限元分析法,可以得出电动机内部的电场分布和磁场分布图像。

这些图像中的颜色和亮度可以表示电场和磁场的强度,从而直观地展示电磁场在电动机内的分布情况。

磁通密度是描述电动机内磁场强度的物理量,通常用磁感应强度来表示。

电动汽车动力性能匹配计算基本方法

电动汽车动力性能匹配计算基本方法

电动汽车的动力性能主要包括加速性能、最高速度、爬坡能力和能耗

等指标。

在计算动力性能匹配时,首先需要确定电动汽车的车辆质量、车

辆空气阻力系数和滚动阻力系数等基本参数。

其次,需要根据所需的加速

性能和最高速度,计算出所需的功率和扭矩需求。

动力性能匹配计算的基本方法包括以下几个步骤:

1.估算行驶阻力:根据电动汽车的车辆质量、车辆空气阻力系数和滚

动阻力系数等参数,计算出电动汽车在不同速度下所受到的总行驶阻力。

2.计算所需的最大功率:根据所需的最高速度和行驶阻力,计算出电

动汽车在最高速度下所需的最大功率。

这个功率是电动汽车所需的最大输

出功率,也是电机功率的一个重要参考值。

3.估算加速性能:根据所需的加速性能和总行驶阻力,计算出电动汽

车所需的加速度。

通过加速度和车辆质量,可以估算出电动汽车在加速过

程中所需的平均功率。

4.确定电机配置:根据所需的最大功率和加速性能,确定电动汽车所

需的电机配置。

这包括电机的功率、扭矩和减速比等参数。

5.计算电池容量:根据所需的续航里程和能耗,计算出电动汽车所需

的电池容量。

这个容量在一定程度上决定了电动汽车的续航能力。

以上是电动汽车动力性能匹配计算的基本方法。

在实际计算中,还需

要考虑其他因素,如电机效率、电池充放电效率和系统整体效率等。

此外,随着电动汽车技术的不断发展,也需要根据新的技术和需求进行适当的调

整和改进。

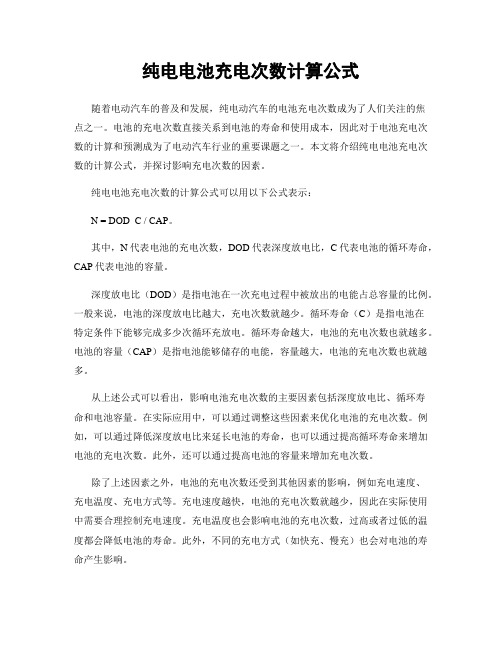

纯电电池充电次数计算公式

纯电电池充电次数计算公式随着电动汽车的普及和发展,纯电动汽车的电池充电次数成为了人们关注的焦点之一。

电池的充电次数直接关系到电池的寿命和使用成本,因此对于电池充电次数的计算和预测成为了电动汽车行业的重要课题之一。

本文将介绍纯电电池充电次数的计算公式,并探讨影响充电次数的因素。

纯电电池充电次数的计算公式可以用以下公式表示:N = DOD C / CAP。

其中,N代表电池的充电次数,DOD代表深度放电比,C代表电池的循环寿命,CAP代表电池的容量。

深度放电比(DOD)是指电池在一次充电过程中被放出的电能占总容量的比例。

一般来说,电池的深度放电比越大,充电次数就越少。

循环寿命(C)是指电池在特定条件下能够完成多少次循环充放电。

循环寿命越大,电池的充电次数也就越多。

电池的容量(CAP)是指电池能够储存的电能,容量越大,电池的充电次数也就越多。

从上述公式可以看出,影响电池充电次数的主要因素包括深度放电比、循环寿命和电池容量。

在实际应用中,可以通过调整这些因素来优化电池的充电次数。

例如,可以通过降低深度放电比来延长电池的寿命,也可以通过提高循环寿命来增加电池的充电次数。

此外,还可以通过提高电池的容量来增加充电次数。

除了上述因素之外,电池的充电次数还受到其他因素的影响,例如充电速度、充电温度、充电方式等。

充电速度越快,电池的充电次数就越少,因此在实际使用中需要合理控制充电速度。

充电温度也会影响电池的充电次数,过高或者过低的温度都会降低电池的寿命。

此外,不同的充电方式(如快充、慢充)也会对电池的寿命产生影响。

总的来说,纯电电池充电次数的计算公式可以帮助我们更好地理解电池的寿命和使用规律,也可以指导我们在实际使用中更加合理地使用电池。

在未来,随着电动汽车技术的不断发展,我们相信会有更多的关于电池寿命和充电次数的研究成果出现,为电动汽车的发展提供更加可靠的支持。

纯电动汽车电平衡计算

甜能源行+緊-Industry Focus纯电动汽车电平衡计算王景松1,孙李墦1,孙强1,张月林!(1.郑州比克新能源汽车有限公司,河南郑州451450;2.海马新能源汽车有限公司,河南郑州451450)摘要:纯电动汽车电平衡计算包括整车电平衡计算、蓄电池选型计算、熔断丝选择计算、导线线径的选择。

上 述的相关参数是作为整车选择DC/DC、蓄电池、熔断丝以及绘制整车电气原理图和2D线束图的重要基础和依据。

关键词:纯电动汽车;电平衡;工况中图分类号:U469.72 文献标志码:A文章编号:1003-8639! 2019 "04-0008-03Electric Balance Calculation of Pure Electric VehicleWANG Jing-song1,SUN Li-fan1,SUN Qiang1,ZHANG Yue-lin2(1.Zhengzhou Bak New Energy Automobile Co.,Ltd.,Zhengzhou 451450;2.Haima New Energy Automobile Co.,Ltd.,Zhengzhou 451450, China)Abstract:The pure electric vehicle electric balance calculation includes electric balance calculation,battery selection calculation,battery type selection calculation,fuse selection calculation and wire diameter selection.The parameters mentioned above are important basis for selecting DC/D C,battery,fuse and drawing the electrical schematic diagram and 2D wiring diagram of the whole vehicle.Key words:pure electric vehicle;electric balance;driving condition下:近光灯、小灯、前雨刮、空调系统等的使用频度系数为100%)。

3.5T纯电动汽车动力系统的匹配计算

3.5T纯电动汽车动力系统的匹配计算电动汽车(Electric Vehicle,简称EV)是当前解决能源短缺和环境污染问题可行的技术之一。

电动汽车是由车载动力电池作为能量源的零排放汽车。

文章基于3.5T轻卡进行改装,对整车动力学匹配计算,按照动力性能的要求,运用汽车理论、电动机等相关知识,对电动机的功率、扭矩及电池的容量规格等进行匹配计算。

标签:电动汽车;参数匹配;电机;电池以3.5T轻卡为基础,拆除发动机及发动机附属设备,进、排气系统,冷却系统,燃油供给系统,电机取代原燃油汽车的发动机,通过动力匹配计算来完善电动汽车电机等的选型。

1 动力系统各部件的额定运行条件动力系统各部件应能在下列环境条件下额定运行:(1)海拔高度:≤1200m;(2)环境温度范围:-20℃~50℃;(3)空气相对湿度:最湿月月平均最大相对湿度为90%;(4)应能承受汽车所受的雨、雪、风沙的侵袭;(5)应能承受汽车正常运行时所产生的冲击与振动。

振动要求为:相应于车辆的铅垂向、横向和纵向具有频率f为10~50Hz的正弦振动,其振幅不大于A:当f为1~10Hz时:A=25/f,mm;当f为10~50Hz 时:A=250/f2,mm。

冲击要求为:相应于车辆的纵向能承受加速度不大于30m/s2的冲击。

2 整车改装成电动汽车后所能达到的相关参数(如表1)3 设计匹配计算过程3.1 根据最高车速和变速箱五档速比计算电机的最高转速电动机的功率应能够满足根据以上计算得到的功率。

本次设计选用的永磁同步电机为:额定功率30kW,最大功率60kW,可以满足功率要求。

同时,电机的最大转速4000rpm,最大转矩250Nm。

4 动力电池的选型4.1 若选择磷酸铁锂电池根据整车续驶里程要求,车辆满载维持平路60km/h行驶时,则驱动功率15kW,每100km耗电量W(kWh)为:100/60*15=25kWh,则每公里耗电量为0.25kWh。

选择磷酸铁锂电池,磷酸铁锂电池可用电量区间为80%,则续驶里程为60km时,磷酸铁锂电池总电量Q为:0.25*60/80%=18.75kWh。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

G ( f cos max sin max )r ig1io TmaxT

2-1

式中 r 为车轮滚动半径, max 为车辆最大爬坡角,f 为滚动 T 为传动系总效率,代入表 Tmax 为最大驱动力矩, 阻力系数, 2-1 中数值计算得 ig 1io 。

(2)最小传动比的选择 传动系最小传动比 imin 是变速器最高档速比 igmax 与主减速器 速比 io 的乘积,由电动机的最高转速和车辆最高车速决定。

1-7

即,新车质量=原车整备质量-发动机质量-变速器质量- 发动机附件质量+电池质量+电机质量+乘员质量。估算电动机、 电池和乘客等质量后,计算得到 veh_mass。

首先将不同的车速值代入式(1-1),得到最高车速与 电动机最大功率需求的关系曲线。再根据性能指标最高车 速,进而得到 Pmax1。 其次将不同的坡度值代入式(1-2),并假设车速 vi , 计算得到车辆最大爬坡度与电动机功率需求的关系曲线。 再根据最大爬坡度要求、车速,最终得到Pmax2 。 最后将不同的加速时间与加速末速度代入式(1-5), 计算得到车辆加速性能与电动机功率需求的三维关系曲线。 考虑一定的电动机后备功率(约 20%),计算得 Pmax3 。

T

Pmax1

vmax CD A vmax 2 (m g f+ ) 3600 t 21.15

(1-1)

CD为空气阻力 式中为 t 传动系总效率,f为滚动阻力系数, 系数,A为迎风面积( m2 )

其次,根据最大爬坡度确定最大功率:

C A Vi vi pmax2 (m g f cos max m g f sin max D ) 1-2 3600t 22.15

1.4

电动机额定电压的选择

电动机额定电压的选择与电动汽车动力电池组电压密切相关。 在相同输出功率条件下,电池组电压高则电流小,对导线和开 关等电器元件要求较低,但较高的电压需要数量较多的单体电 池串联,引起成本及整车质量的增加和动力性的下降并且难于 布置。 电动机额定电压一般由所选取的电动机的参数决定,并 与电动机额定功率成正比,电动机的额定电压越高电动机的额 定功率越大。考虑上述结果确定电动机的额定电压范围为 300~350V。

1.1 驱动电机类型的选择

适用于电动汽车的电动机可分为两大类,即有换向器电动 机和无换向器电动机。前者表示它们通常有换向器组件,而后 者则无换向器组件。 主要有以下几种电机类型;有换向器的直流电动机 ;无换 向器直流电动机 中的感应电动机、永磁电机 、开关磁阻电动 机 。 纯电动汽车的电动机应有较高的转矩/惯量比,尽可能宽 的高效率区和良好的转矩转速特性。在目前所用的电动机驱动 系统中,直流电机虽然具有良好的控制特性,但由于其自身固 有的缺陷,在电动汽车中用的越来越少。采用鼠笼式感应电动 机结构简单,运行可靠,大量应用在电动汽车中,但功率密度 和效率一般。开关磁阻电机结构更为简单,效率、转矩惯量比 也较高,但由于力矩波动及噪声过大,在电动汽车上用得还不 普遍。永磁无刷电动机系统具有最高的效率、转矩惯量比, 在电动汽车中得到了较广泛的应用。

注意事项: 对经常启动、制动和反转的生产机械,选 择额定转速时则应主要考虑缩短启、制动时间以提高生产率。 启、制动时间的长、短主要取决于电动机的飞轮矩和额定转 速,应选择较小的飞轮矩和额定转速。从电动机制造角度讲, 同样功率的电动机若额定转速越高,其电磁转矩外形尺寸就 愈小,成本就愈低且重量亦轻,并且高速电机的功率因数及 效率比低速电机都高。若能选择转速愈高的电动机,则经济 性愈好,但若由此而引起电动机与被拖动机械间的转速相差 过大时,所需装设减速装置的传动级数就越多,这就会加大 设备成本及传动的能量损耗。

3.1 动力电池的匹配原则

电动汽车要求动力电池系统具有较高的比能量和 比功率,以满足汽车的续驶里程和动力性的要求,同 时也希望动力电池系统具有与汽车使用寿命相当的充 放电循环寿命,拥有高效率、良好的性价比以及免维 护特性。具体要求如下:

在电动汽车上,电池系统是一项关键核心的部件。 特别是在纯电动汽车上,蓄电池作为惟一的动力源而尤 为重要。出于实际运行的需要,电动汽车对电池性能提 出了一定的要求,主要包括: (1)能量密度高,以提高运行效率和续航里程; (2)输出功率密度高,以满足驾驶性能要求; (3)工作温度范围宽广,以满足夏季高温和冬季低温的 运行需要; (4)循环寿命长,保证电池的使用年限和行驶总里程; (5)无记忆效应,以满足车辆在使用的时候常处于非完 全放电状态下充电需要; (6)自放电率小,满足车辆较长时间的搁置需求; 此外,还要求电池安全性好、可靠性高以及可循环利用 等。

1.3 电动机额定转速及最高转速的选择

电动机的最高转速对电动机成本、制造工艺和传动系 尺寸有很大的影响。转速在 6000r/min 以上的为高速电机, 以下为普通电机。前者成本高、制造工艺复杂而且对配套 使用的轴承、齿轮等有特殊要求,一般适用于电动轿车或 100kw 以上大功率驱动电机,很少在纯电动客车上使用。 因此应采用最高转速不大于 6000r/min 的低速电机。 电动机最高转速与额定转速的比值也称为电机扩大恒功 率区系数 β,随β 值的增大,电动机可在低转速区获得较 大的转矩,有利于提高车辆的加速和爬坡性能。但 β 值的 过多增加会导致电动机工作电流的增大,增大了逆变器的 功率损耗和尺寸。因此 β 值一般取 2~4,计算出电动机 额定转速应该在 1500~3000r/min 之间选取。

3.2 各大动力电池的优缺点

当前,电动车辆可选用的动力电池主要包括铅酸电池、镍镉 电池、镍氢电池和锂离子电池。 其中,铅酸电池大电流放电性能良好、安全性好、价格低廉 以及材料资源丰富等优点。但其质量比能量和体积比能量值都 较小,严重制约其在电动汽车领域的应用。镍镉电池具有很好 的充放电倍率特性,但其具有记忆效应、含重金属存在环境污 染等问题。镍氢电池虽然具有充放电倍率大、无环境污染隐患、 无记忆效应等优点,但是镍氢不宜并联使用、工作电压低。而 锂电池具有工作电压高、比能量和比体积大、自放电率低、无 记忆效应、充放电效率高、循环寿命长和无污染性等优点。锂 电池的能量密度大;单体电池的平均电压为3.6V,使电池故障 概率减小,大大延长了电池组的寿命。自推出以后,锂电池便 以其优良的性能得到人们的广泛认可、技术上也获得较大的发 展,被认为是新一代电动汽车理想的动力源。

2.1 主要参数的匹配

电动汽车的传动系参数匹配设计主要包括变速器的 匹配设计和主减速器的匹配设计。在电动机输出特性一 定时,传动系传动比的选择主要取决于电动汽车的动力 性要求,即最大传动比取决于整车的最大爬坡度,最小 速比取决于整车的最高车速。 (1)最大传动比的选择 传动系最大传动比 imax 是变速器最低档速比 ig1 与主减速器速比 io 的乘积,由电动机的峰值转矩 和车辆最大爬坡度决定。

动力电池一般有能量型与功率型两种,为满足纯电动汽 车的行驶,要求采用能量型电池,匹配时主要考查其能量 要求,即电池应具有较大的容量,以增加车辆的续驶里程。 电池容量与其功率成正比,容量越大,其输出的功率大, 所以其输出功率均能满足整车电力系统的要求,因此主要 是根据其续驶里程来确定电池容量,并且确定的电池容量 还须符合市场现有产品的标准,并通过对现有产品反复验 证进行设计。

P all Pj Pf P w

=

d 1 C A 3 ( m v v m g f v D V ) 3600t dt 21.15

1- 4

其中Pall为加速过程总功率(kw)由加速功率Pj、滚动 阻尼功率Pf与空气阻力功率Pw组成;dt为设计过程的迭 代步长,单位秒,为满足计算精度要求,步长通常取为 0.1秒。

m2

1.2 电动机峰值功率及额定功率的匹配

1.电动汽车动力系统参数匹配的基本原则 电动机的功率直接影响整车的动力性。电动机功率越大, 电动汽车的后备功率也越大,加速性和最大爬坡度越好, 同时也会增加电动机的体积和质量,正常行驶时电动机不 能在高效率区附近工作,降低了车辆的续驶里程。因此, 设计时通常依照电动汽车的最高车速vmax (km/h)、初速 度v0、末速度v,加速时间丁(秒)和最大爬坡度lmax (%) 来确定电动机的功率。 首先,根据最高车速vmax (km/h)确定的最大功率为;

综合考虑上述动力性指标(最高车速、最大爬坡度和加 速性)要求,根据式(1-6)确定电动机峰值功率为

pmax max( pmax1, pmax2, pmax3 )

电动机的额定功率可根据峰值功率由下式求出:

P额

Pmax

(1-8 )

式中 Pm ax——电机峰值功率; P额 ——电机额定功率; λ——电机过载系数。 (电动机过载系数λ一般取为 2~3 )

2

根据上述由动力性三项指标计算各自最大功率,动力源 总功率P必须满足上述所有的设计要求,即:

pmax max(pmax1, pmax2, pmax3 )

1-6

将整车参数代入上述公式并按照整车动力性要求,计算 得到电动机的峰值功率,计算过程如下: 整车通过改型为电动客车后,质量估算:

Mev =Mcon Mfc Macc Mgb +Mess Mmc Mpasgr

车辆在加速过程的末时刻,点击输出最大功率,因此, 加速过程最大功率要求Pall-max为:

vm vm 1 CD A v 3 m Pall-max=Pmax3= ( m m g f tm tm ) 1-5 3600 tm t dt 1.5 21.15 2.5

3.1.1 其他具体要求

动力电池是纯电动汽车最主要的能量源,其性能直接影响 整车动力性,是电动汽车发展的关键技术。其性能指标主要包 括比能量、能量密度、比功率、功率密度、循环充放电次数及 成本等。其中锂离子电池的高能量和充放电速度快等优越性能 得到越来越多的关注,是目前市场前景最好的一种产品。 动力电池系统的电压等级要与电动机电压等级相一致且满 足电动机电压变化的要求。由于电动空调、电动真空泵和电动 转向助力泵等附件的功率消耗,所以电池组的总电压要大于电 动机的额定电压。