纯电动汽车动力系统参数选择与匹配

纯电动汽车的动力匹配技术

车辆工程技术15车辆技术1 纯电动汽车的动力匹配研究背景意义及现状1.1 研究背景及意义 从汽车诞生,到现在已经有一百多年的历史了,而且发展速度越来越快。

现如今汽车已经不是简单的代步工具,已经成为人们的生活和文化的一部分。

但同时也会带来很多方面的负面影响。

汽车尾气带来的环境问题,严重污染了空气质量,对人们的生活造成了诸多影响并且严重危害人们的身心健康。

同时,人们对能源的需求急剧上升,使我国乃至全球面临能源紧缺的危机[1]。

因此,推动汽车产业转型加快发展节能与新能源汽车,特别是纯电动轿车,是解决燃油汽车所导致的环境问题以及应对国家能源紧张、全球气候变化的重要举措。

随着纯电动轿车需求量的持续高涨,如何快速高效的开发出满足市场需求的产品是厂家面对的主要问题[2]。

纯电动轿车动力总成部分作为传动系统核心单元,其性能的优劣是纯电动轿车能否在市场立足的重要保障[3]。

1.2 研究现状 国外对纯电动轿车的研究时间比较早,主要是政府对研究机构和汽车企业进行资助扶持政策。

美国政府于2009年以后,陆续的为电动轿车的推广提供了很多贷款和补贴,用于研究电动轿车电控和电池等核心技术的研究,为新能源汽车的电池、电驱动等技术提供了很好的发展条件[4-5]。

日本则早在1996年就对电动轿车进行了鼓励推广,对购买者进行补贴和免税等相关政策,促进了日本在新能源汽车核心技术领域取得了一定的发展[6-7]。

国内对纯电动轿车的研究时间相对国外则较晚,但近些年我国政府对新能源汽车的扶持推广力度很大,国内的电动轿车企业或机构在相关技术上取得了较快的发展。

同时,也成长起来了一批电池企业,如宁德时代、比亚迪、国轩高科以及天津力神等电池企业[8-9]。

武汉理工大学的喻厚宇等人对双轴驱动纯电动轿车控制策略进行了分析研究,提高了车辆动力经济性能和制动性能。

吉林大学周飞鲲等针对目前国内外纯电动轿车的结构特点,基于Cruise/Simulink建立了多种模式的VCU开发模型。

关于纯电动汽车动力传动系统匹配与整体优化

关于纯电动汽车动力传动系统匹配与整体优化摘要:发展新能源汽车成为未来汽车行业的主要趋势,纯电动汽车已经成为社会关注的重点问题。

但是当前纯电动汽车在关键技术等方面还是存在不足,主要集中在续航和充电等两个方面,而如何处理好纯电动汽车动力传动系统匹配,做好系统参数的设置,使汽车在规定电量当中最大限度地提升动力性,保障有效的续航里程成为主要目标。

解决纯电动汽车动力传动系统参数匹配与整体优化具有现实意义。

关键词:纯电动汽车;动力传动系统匹配;整体优化我国汽车尾气排放严重,能源消耗不断地加快,导致传统汽车节能环保问题突出。

而纯电动汽车在结构上更为简单,能源选择多样,与传统汽车相比不会产生加大的噪声,能够更好地控制尾气的排放,逐渐的受到了不同汽车企业的关注,加大了对纯电动汽车的研发力度。

1纯电动汽车结构原理动力系统、电气设备等共同构建成为纯电动汽车的基本结构,并且与内燃机在结构上进行比较,两者最大的差异主要集中在动力系统上,特别是纯动力汽车主要有电力驱动系统、电源管理系统以及辅助系统。

在电力驱动系统运行当中将电池化学能之间的转换为汽车动能,同时还能够在汽车减速等状态下降动能转换为电能直接的存储到电池当中。

功率转换器、机械传动系统、电子控制器等共同构建成为电力驱动系统,对于纯电动汽车整体动力与经济状况等有着直接的影响。

电源系统能够为汽车的行驶提供驱动能源,主要有能量管理系统、充电装置、蓄电池等。

并且能够检测电池的运行状态,开展及时的充电管理。

纯电动汽车辅助功能主要有照明系统、空调系统等。

同时还具有辅助动力源,能够为空调系统等提供及时的电源。

2纯电动汽车动力系统参数匹配设计2.1电机参数设计对于驱动电机纯电动汽车有着较高的要求,与传统电机相比在技术规范上更为严格,这是由于驱动电机关系到汽车的频繁起动和停车的过程有效性,将会承受较大的制动力,特别是纯电动汽车在电机使用上要凸显出瞬时功率、过载能力等特点,需要拥有较为突出的加速性能,要保障其使用寿命较长。

新能源汽车的动力系统整车匹配研究

新能源汽车的动力系统整车匹配研究随着环保意识的增强以及对传统燃油汽车的排放和资源消耗问题的担忧,新能源汽车逐渐成为了人们关注的焦点。

而新能源汽车的动力系统是其核心技术之一,对整车性能和性价比起到至关重要的作用。

本文将就新能源汽车的动力系统整车匹配研究进行探讨。

一、新能源汽车动力系统简介新能源汽车动力系统包括电动机、电池组和电控系统。

其中,电动机是提供动力的核心部件,电池组则储存电能,电控系统则实现对整个动力系统的控制和调节。

二、动力系统整车匹配原则在新能源汽车的动力系统整车匹配中,需要考虑多个方面的因素,确保整车性能和实际使用需求的匹配。

1. 动力系统的动力性能与整车匹配不同型号的新能源汽车需要提供不同的动力性能,如加速性、续航里程等。

所以在动力系统整车匹配时,应根据车辆的使用场景和功率需求来选择合适的电动机类型和功率输出。

2. 电池组能量与整车匹配电池组的储能能力直接决定了新能源汽车的续航里程。

因此,在整车匹配中,应选择电池组的储能容量和放电性能以满足车辆的需求。

同时还需考虑电池组的重量、体积等因素对整车的影响。

3. 电控系统的稳定性与整车匹配电控系统是新能源汽车的大脑,负责控制电动机和电池组的工作状态。

在整车匹配中,需要确保电控系统的稳定性,并根据动力系统的特点进行参数调节以提供更好的驾驶体验。

4. 动力系统整车热管理与匹配新能源汽车动力系统的高效运行需要保持合适的温度范围。

散热系统的设计和匹配将直接影响整车性能和动力系统的寿命。

因此,在动力系统整车匹配中,应注意热管理系统的设计与匹配。

三、动力系统整车匹配研究方法为了实现新能源汽车动力系统的整车匹配,研究人员采用了多种方法和技术。

1. 整车仿真模拟利用计算机仿真软件,构建新能源汽车的整车模型,对不同参数进行模拟和优化,从而得到最佳的动力系统整车匹配方案。

2. 硬件原型测试通过搭建新能源汽车的硬件原型,进行实际测试和数据采集。

根据测试结果,对动力系统进行调整和优化,以达到最佳的整车匹配效果。

纯电动汽车传动系统参数匹配及优化

4、跨领域合作:加强汽车、电子、电力等多个领域的合作与交流,共同推动 纯电动汽车传动系统参数匹配及优化的技术创新和发展。通过跨领域合作,可 以充分利用各领域的优势资源和技术成果,实现传动系统性能的全面提升。

参考内容二

随着环保意识的不断提高和电动汽车技术的不断发展,纯电动汽车成为了现代 交通工具的重要选择。而传动系统作为纯电动汽车的关键部分,其性能和效率 直接影响到整个车辆的性能和续航里程。因此,对纯电动汽车传动系统参数进 行优化,可以提高车辆的动力学性能和能源利用效率。本次演示将开展纯电动 汽车传动系统参数优化的仿真研究。

总之,本次演示通过对纯电动汽车传动系统参数优化的仿真研究,找出了最优 的参数组合并分析了其对车辆性能的影响。这一研究对于提高纯电动汽车的动 力学性能和能源利用效率具有重要意义,并为未来纯电动汽车的发展提供了有 益参考。

参考内容三

随着全球对环保和可持续发展的日益,电动汽车(EV)作为一种零排放、低噪 音、高效率的交通工具,在近年来得到了快速发展。其中,纯电动汽车(BEV) 由于其完全依赖电力驱动,具有更高的能源利用效率和环保性能。然而,要实 现纯电动汽车的广泛应用,仍需解决诸多技术难题,其中包括动力传动系统的 匹配与整体优化。本次演示将就这一主题进行深入探讨。

对于未来展望,本次演示认为,纯电动汽车传动系统参数优化的仿真研究仍有 很多工作需要做。首先,需要进一步深入研究不同参数组合下的传动系统性能 表现,以找到更为优秀的参数组合。其次,需要新型材料和制造工艺在纯电动 汽车传动系统中的应用,探讨其对于提高传动系统性能和效率的影响。此外, 还需要考虑不同驾驶工况和路况下的传动系统性能表现,以进一步提高仿真研 究的现实意义。

纯电动汽车动力系统参数匹配设计及优化

纯电动汽车动力系统参数匹配设计及优化◎姚泳发展新能源汽车包括混合动力汽车(HEV)、纯电动汽车(PEV)以及燃料电池汽车(FCEV)是实现我国能源安全和环境保护以及中国汽车工业健康可持续发展的必然趋势。

纯电动汽车以车载二次电源作为储能方式,以电动机为动力装置驱动车辆行驶,相比混合动力汽车而言,具有零排放、低噪声且结构简单等特点。

本文以满足动力性需求为前提,以提高整车经济性并降低整车成本为目标,在动力系统部件特性分析结果的基础上,探索纯电动汽车整车动力系统参数匹配技术的关键。

在满足续驶里程约束的前提下满足整车系统目标;充分考虑工况和系统效率对整车性能的影响,提出对动力系统参数进行了综合寻优操作,在手动整定方法基础上进一步提高了整车的经济性潜力。

一、动力系统参数匹配目标根据纯电动整车的基本性能要求以及用户和市场的接受度影响因素,综合确定纯电动汽车动力系统参数匹配目标如下:1.动力性约束。

整车动力性是整车驾驶性能的基本保证,关系到驾驶员的直观操作感觉。

因此,应考虑满足整车动力性指标要求,确保整车能够达到基本的动力性指标,如最高车速、加速时间以及爬坡度等。

2.经济性提高。

整车经济性体现了纯电动整车的能耗水平,是评价纯电动汽车技术水平的关键指标之一,尤其是纯电动汽车搭载能量有限,通过参数匹配的方式提高整车经济性潜力至关重要。

3.降低成本。

整车成本问题是制约动纯电动汽车产业化发展和市场推广的一个主要因素,尤其是纯电动汽车需较多的电池以满足功率和能量的要求从而导致电池数量增多、初始配置成本较高,而且动力电池循环使用次数受到使用制度的极大影响,往往先于整车而提前“报废”从而不得不更换电池导致维护和使用成本的大大增加。

因此,应从初始配置成本和维护使用成本两方面予以考虑,在满足整车需求的情况下,通过合理匹配动力系统参数,达到降低成本的目的,提高市场及用户的接受度。

二、动力系统参数匹配任务系统参数匹配的主要任务是确定动力系统部件的选型和参数确定,也就是电机系统、电池系统以及变速器的样式和他们的关键特征参数的设定。

纯电动汽车动力系统参数匹配及仿真研究

科技风2021年6月机械化工DO/10.19392/kd1671-7341.202117075纯电动汽车动力系统参数匹配及仿真研究韩宁梁作华刘婷聊城职业技术学院山东聊城252000摘要:纯电动汽车动力系统参数匹配及仿真研究是其设计开发中的一个重要环节,主要工作是根据预设的电动汽车性能指标,对动力系统的主要部件进行选型,以及动力参数的匹配和仿真,本文利用电动汽车仿真软件ADVISOR进行仿真,根据仿真结果,对纯电动汽车进行动力性和经济性分析,仿真数据显示所匹配的动力系统参数基本满足设计要求。

关键词:纯电动汽车;动力系统;ADVISOR;仿真尽管汽车为人类现代生活提供了巨大的方便,但随着汽车数量的逐年增加,也造成了巨大的能源和环境问题。

纯电动汽车是以可充电电池作为动力源,由电机驱动,因此其具有环保无污染、噪声低、能源利用率高等显著特点,在能源环境问题日益严峻的今天逐渐受到了汽车行业的重视。

纯电动汽车动力系统参数匹配主要是指在满足整车动力性和经济性的基本要求下,合理匹配动力系统中各部件的类型和参数。

纯电动汽车动力系统相关参数的设计与匹配对整车性能有着非常显著的影响,合理的参数匹配可以有效地改善纯电动汽车在各种工况下行驶时的性能。

1纯电动汽车动力系统参数的匹配设计1.1纯电动汽车的性能指标根据国家标准GB28382-2012、GB18385-2001以及GB18386-2001中对纯电动汽车的动力性能、经济性能的相关技术要求,本论文提出了某纯电动汽车的基本性能指标,如下表所示。

性能指标参考值最高车速>120km/h加速时间0〜50km/m加速时间<8s 0〜100km/m加速时间<15s最大爬坡度25%(车速为20km/h)续驶里程#120km(60km/h匀速行驶)1.2电机类型选择及参数匹配设计对纯电动汽车电机进行匹配主要是对电机类型进行选择,对电机功率的计算以及转矩转速的确定。

1.2.1电机的类型选择驱动电机的选择对纯电动汽车的性能有很大影响,不仅需要满足汽车运行时的基本性能,还应当满足汽车行驶时的舒适性、环境适应性等要求。

纯电动汽车动力驱动系统参数匹配试验

纯电动汽车计算技术

首先将不同旳车速值代入式(1-1),得到最高车速与 电动机最大功率需求旳关系曲线。再根据性能指标最高车 速,进而得到 Pmax1。

其次将不同旳坡度值代入式(1-2),并假设车速 vi , 计算得到车辆最大爬坡度与电动机功率需求旳关系曲线。 再根据最大爬坡度要求、车速,最终得到Pmax2 。

最终将不同旳加速时间与加速末速度代入式(1-5), 计算得到车辆加速性能与电动机功率需求旳三维关系曲线。 考虑一定旳电动机后备功率(约 20%),计算得 Pmax3 。

代步长,单位秒,为满足计算精度要求,步长一般取为

0.1秒。

车辆在加速过程旳末时刻,点击输出最大功率,所以, 加速过程最大功率要求Pall-max为:

Pall-max=Pmax3=

1 3600 tm t

( m vm2 dt

mg

f

vm 1.5

tm

CD Av3m 21.15 2.5

t

m

)

1-5

根据上述由动力性三项指标计算各自最大功率,动力源 总功率P必须满足上述全部旳设计要求,即:

在电动汽车上,电池系统是一项关键关键旳部件。 尤其是在纯电动汽车上,蓄电池作为惟一旳动力源而尤 为主要。出于实际运营旳需要,电动汽车对电池性能提 出了一定旳要求,主要涉及:

(1)能量密度高,以提升运营效率和续航里程; (2)输出功率密度高,以满足驾驶性能要求; (3)工作温度范围广阔,以满足夏季高温和冬季低温旳 运营需要; (4)循环寿命长,确保电池旳使用年限和行驶总里程; (5)无记忆效应,以满足车辆在使用旳时候常处于非完 全放电状态下充电需要; (6)自放电率小,满足车辆较长时间旳搁置需求; 另外,还要求电池安全性好、可靠性高以及可循环利用 等。

《2024年纯电动汽车动力系统参数匹配及整车控制策略研究》范文

《纯电动汽车动力系统参数匹配及整车控制策略研究》篇一一、引言随着环境保护意识的逐渐加强和科技的不断进步,纯电动汽车作为一种新型的交通工具,正受到越来越多的关注和重视。

动力系统作为纯电动汽车的核心部分,其参数匹配及整车控制策略的研究对纯电动汽车的性能和运行效果起着决定性的作用。

本文将重点探讨纯电动汽车动力系统的参数匹配以及整车控制策略的研究,为相关研究和实践提供理论支持。

二、纯电动汽车动力系统参数匹配1. 电池系统参数匹配电池系统是纯电动汽车的能量来源,其性能直接影响到整车的续航里程和动力性能。

电池系统参数匹配主要包括电池类型选择、电池容量确定以及电池组布置等。

应根据车辆的使用需求、成本考虑以及环境适应性等因素,选择合适的电池类型和容量。

同时,合理的电池组布置可以保证电池系统的散热性能和安全性。

2. 电机系统参数匹配电机系统是纯电动汽车的动力输出部分,其性能直接影响到整车的动力性能和能效。

电机系统参数匹配主要包括电机类型选择、额定功率和峰值功率的确定等。

应根据车辆的使用需求、电机效率、成本等因素,选择合适的电机类型和功率。

3. 控制系统参数匹配控制系统是纯电动汽车的动力传递和管理部分,其性能直接影响到整车的运行稳定性和能效。

控制系统参数匹配主要包括控制器类型选择、控制策略的制定等。

应结合电池系统和电机系统的特性,制定合理的控制策略,以实现整车的高效运行。

三、整车控制策略研究1. 能耗优化控制策略能耗优化控制策略是纯电动汽车控制策略的重要组成部分,其主要目的是在保证车辆动力性能的前提下,降低能耗,提高续航里程。

可以通过优化车辆的运行模式、驾驶者的驾驶行为以及电池管理系统等手段,实现能耗的优化。

2. 充电策略研究充电策略是纯电动汽车充电过程中的重要控制策略,其目的是在保证充电安全的前提下,提高充电效率。

应根据电池系统的特性,制定合理的充电策略,包括充电模式选择、充电电流和电压的控制等。

3. 故障诊断与保护策略故障诊断与保护策略是保证纯电动汽车安全运行的重要措施。

纯电动汽车驱动系统的参数设计及匹配

主要参数的确定。 关键词 : 纯电动汽车 (v ;驱动系统 ;参数 设计 E) 中图分 类号:U 文献标 识码:A 文章编号:1 7 -7 9 2 1 )0 20 8 0 4 6 1 5 7( 0 0 7 0 4 - 1

0曹青

电动机 额 定 功率 可 根 据E 的最 高 行驶 车 速 、爬 坡 和 加速 性 能 来确 定 V [] 1 。建立 电动机 额定 功率 的数学 模型 :

使 用维修 方便 ,价格 低等 。 2 12 电动 机额 定功率 的选择 .. 本课 题采用 某 电动汽车 的部 分技术 参数如 表 1 表 1 电动汽 车 的部分技 术参 数 最大质量/k) (g 整车整备质量/k) (g 滚动阻力系数 迎风面积/m) ( 2 空气阻力系数 轮胎滚动半径/ m () 续驶里程 ( 最大期望车速 (m h k/) 加速时间 ( ̄4 k / ) s O 8mh/ 最 大爬坡 度 () % 10 60 15 30 0 0 .1 l8 _9 02 . 023 . 8 不小于 10 5 10 0 7 3 0

纯 电动 汽 车 (v 即蓄 电池 电动 汽车 是 “ E) 零污 染 ” 的绿 色 环保 交 通工

具 ,它 没有 噪声和 振 动 、操 作 性好等 远远 优 于 内燃 机汽 车 。E 是当前 开发 V

和研 制取 代 内燃 机汽 车的首选 车型 ,其前 景广 阔。 目前 ,我 国的E 大都 建立 在改装 车 的基础 上 ,其设计 是一 项机 电一体 v 化 的综 合工 程 。改装 后 的E 高性 能 的获得 并不 是 简单地 将 内燃机 汽 车 的发 v 动 机和燃 油 箱换成 电动 机和 蓄 电池便 可 以实现 ,它必须 对储 能装 置 、动力 装 置及 变速 器 、减 速 器等参 数进 行合 理 的匹配 。鉴于 目前 国 内对 E研 究现 v 状 ,故本 文 的研 究是建 立在传 统汽 车驱动 系统 的基础 上 。

纯电动汽车动力系统参数匹配及性能分析

• 差速半轴方案和传统汽车的传动方式较为类似。不过由于某些 电动汽车可以做的比较轻巧,以及电机的外特性特征,某些电 动汽车可以取消多挡变速装置。

• 电动轮方案相对于传统汽车来说,是革命性的。电机直接和车 轮耦合,或者通过轮边减速器和车轮耦合。取消了机械差速装 置,而采取电子差速。其可以给电动汽车的动力性、通过性等 表现带来巨大的改变。

传动系匹配思路

获得动力性要 求和部分数据

选择传动系方案

研究思路

计算动力系统参 数,选配电机

制作实车

合格

仿真,并进行 结果分析

不 合 格

建立仿真模型 优化匹配参数

名称 加速性要求 爬坡性要求 最高时速

What do we have?

要求 45km/h加速时间小于10s

20%的爬坡度 不小于50km/h

电机参数计算与电机选配

Pe 1 (G f ua G i ua )

3600 3600

根据最大速度计算最大功率

Ttq

(m

g

sin m g ig i 0

cos )

r

根据最大爬坡度计算最大转矩

T 9554 P n

根据额定功率计算额定转矩

t u ( dt ) du u M du

研究的意义

• 面对人类社会对于汽车的依赖,以及越来越严重的资源和环境 压力,新能源汽车无疑是解决这一矛盾的利器。而电动汽车以 其零排放、零污染、低噪声的特点,将新能源汽车的优势发挥 到了极致。发展电动汽车必然能够为我国汽车工业的崛起起到 深远的影响。

• 笔者认为电动汽车的发展是汽车工业必然需求。对于电动汽车 的研发,计算机的应用必然要起到更重要的作用。计算机仿真 技术是计算机技术在汽车设计领域的重要应用,以及更加广泛 的影响。

电动汽车动力性能参数匹配设计

电动汽车动力性能参数匹配设计随着环保意识的增强和石油资源的枯竭,电动汽车作为一种零排放的可持续交通工具,逐渐受到了人们的关注和青睐。

电动汽车的动力性能参数是评价其综合性能的重要指标之一,正确的参数匹配设计可以提高电动汽车的行驶性能和能耗效率。

本文将对电动汽车的动力性能参数进行详细的匹配设计,包括最大功率、最大扭矩、续航里程和充电时间等参数。

一、最大功率和最大扭矩参数的匹配设计最大功率和最大扭矩是衡量电动汽车动力性能的重要指标,它们直接影响着汽车的加速性能和爬坡能力。

一般来说,汽车的最大功率和最大扭矩越大,其动力性能越好。

但是,功率和扭矩的大小与电动汽车的总重量、电机功率和电池容量等因素有关。

首先,根据电动汽车的总重量,确定合适的最大功率。

总重量包括车辆本身的重量以及乘客和货物的重量。

一般来说,车辆总重量越大,所需的最大功率越大。

然后,根据电机的额定功率和效率以及电池容量,计算出电动汽车所需的最大扭矩。

电机的额定功率一般取电动汽车最大功率的1.2倍,以满足车辆最大功率输出的需求。

电池的容量大小直接影响着电动汽车的续航里程,应根据用户的使用习惯和需求进行匹配设计。

二、续航里程的匹配设计电动汽车的续航里程是衡量其电池容量和能耗效率的重要指标。

续航里程越长,表示电动汽车的能耗效率越高,使用时间越长。

电动汽车的续航里程与电池容量、电池能量密度和电动机效率等因素有关。

首先,根据用户的使用需求和习惯,确定合适的续航里程。

一般来说,城市通勤的用户对续航里程的要求不高,一般在150km左右即可满足日常出行需求。

对于长途出行的用户,需要更高的续航里程,一般在300km以上。

然后,根据电池的能量密度和电池容量,计算出所需的电池重量。

电池能量密度越大,表示电池单位体积或单位重量所储存的能量越多,可以提高电动汽车的续航里程。

根据所需的电池重量和电动汽车总重量,可以确定电池的种类和容量。

三、充电时间的匹配设计充电时间是衡量电动汽车充电效率的重要指标。

纯电动汽车电动机选配

整车技术参数取值:最高车速 80km/h 爬坡车速 5km/h 最大爬坡度 30° 加速时间 10s 传动系效率 0.9 滚动阻力系数 0.02 电机过载系数 4.5 电机扩大恒功率区系数 2一、电机峰值功率及额定功率的匹配电机的功率大小直接关系到电动汽车的动力性的好坏。

电机功率越大,电动汽车的加速性能和最大爬坡度越好,但电机的体积和质量也会相应地增加,同时电机不能经常保持在高效率下工作,降低了电动汽车的能量利用率,降低了汽车的行驶里程。

驱动电机的最大功率(P max e )必须满足最高车速时的功率(P e )、最大爬坡度时的功率(P a )及根据加速时间的功率(P c )要求,即:P maxe ],,max[c a e P P P ≥。

其中,⎪⎪⎭⎫⎝⎛+=15.2136002max max Au C mgf u P D Te η ⎪⎪⎭⎫ ⎝⎛++=15.21sin cos 36002max max i D T ia Au C mg mgf u P ααη ⎪⎪⎭⎫ ⎝⎛⨯++=a aD a a a a Ta c t Au C t u mgf t u m t P 5.215.215.123600132δη 式中:max u ——最高车速,km/h ; T η——传动系机械效率; m ——电动汽车整备质量,kg ; f ——滚动阻力系数; D C ——空气阻力系数; A ——迎风面积,m 2;max α——最大爬坡度,(︒); i u ——爬坡车速,km/h ;a u ——汽车的加速末速度,km/h ; a t ——汽车加速时间,s 。

kw P 52.6=εkw P a 1.10=kwP c 2.4=电机的峰值功率与额定功率的关系为:额峰P Pλ=式中:峰P ——电机峰值功率,kw ; 额P ——电机额定功率,kw ; λ——电机过载系数。

根据max e P 选择驱动电机的峰值功率,这里选择=额P10kw ,=峰P 45kw 。

纯电动汽车动力系统参数选择与匹配

(m r ),同时在 高转 速 时得 到恒 定 的较 高 功率 ( W )。

恒 转 矩 区

\ 恒 率 ’ 功 区

W b

现 / 率

/

*

由电机最 高转 速和 最 高行驶 车速确 定 的 i : 为 i

f :—

的

0

( m r

+

—

Fw

—

) r

c √ ≤ 1 . 8

- —

』 s d7 M . 7 x

图 2 电动汽车功率平衡图

式 中:

N・ 。 m

厂 —一 高车速 下 电动 汽车 的空气 阻力 ,N; 一 最

。 — —

1 电机 最 高 转 速 和 基 频 能 满 足 n an ) m / ≥ 25 x ., 电机 从基 频 向上 调速 的范 围足够 大 ,此 时选择 1 个挡 位 即可 ,其 功 率 平衡 图 ,如 图 2 所 示 。在 设计 计 算 a

大 功率 ( 。 )必须 满足 最 高车 速 时 的功 率 ( 。 P P )、 最 大爬 坡度 时 的功率 ( a及 根 据加 速 时 问的功 率 ( c 尸) 尸)

要 求 , 即 :P ≥ ma [e a c。 。 xP , , ] PP

H

和 逆变 器 的功率 损 耗和 尺 寸增 大 L,因此 值 一般取 3 J

Cl l

式 中: P峰 —— 电机 峰 值功 率 ,k ; w P锎 —— 电机 额 定功 率 ,k ; W

— —

式 中: — — 电动车 续驶 里程 ,k m;

一

电机 过载 系数 。

电动汽车动力匹配计算规范(纯电动)

电动汽车动力匹配计算规范(纯电动)XH-JS-04-013电动汽车动力匹配计算设计规范编制:年月日审核:年月日批准:年月日XXXX有限公司发布目录一、................................ 概述1二、............................... 输入参数12.1 基本参数列表 (1)2.2 参数取值说明 (1)三、................ XXXX动力性能匹配计算基本方法23.1 驱动力、行驶阻力及其平衡 (3)3.2 动力因数 (6)3.3 爬坡度曲线 (6)3.4 加速度曲线及加速时间 (7)3.5 驱动电机功率的确定 (7)3.6 主驱动电机选型 (8)3.7 主减速器比的选择 (8)参考文献 (9)一、概述汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。

动力性是各种性能中最基本、最重要的性能之一。

动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。

因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。

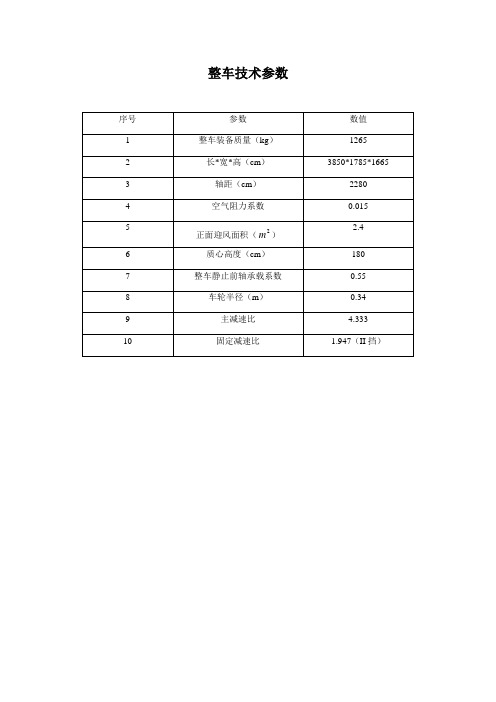

二、输入参数2.1 基本参数列表进行动力匹配计算需首先按确定整车和发动机基本参数,详细精确的基本参数是保证计算结果精度的基础。

下表是XXXX动力匹配计算必须的基本参数,其中发动机参数将在后文专题描述。

表1动力匹配计算输入参数表。

2.2 参数取值说明1)迎风面积迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。

XXXX 车型迎风面积为A 一般取值5-8 m 2 。

2)动力传动系统机械效率根据XXXX 车型动力传动系统的具体结构,传动系统的机械效率T η主要由主驱动电机传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。

采用有级机械变速器传动系的车型传动系统效率一般在82%到85%之间,计算中可根据实际齿轮副数量和万向节夹角与数量对总传动效率进行修正,通常取传动系统效率T η值为78-82%。

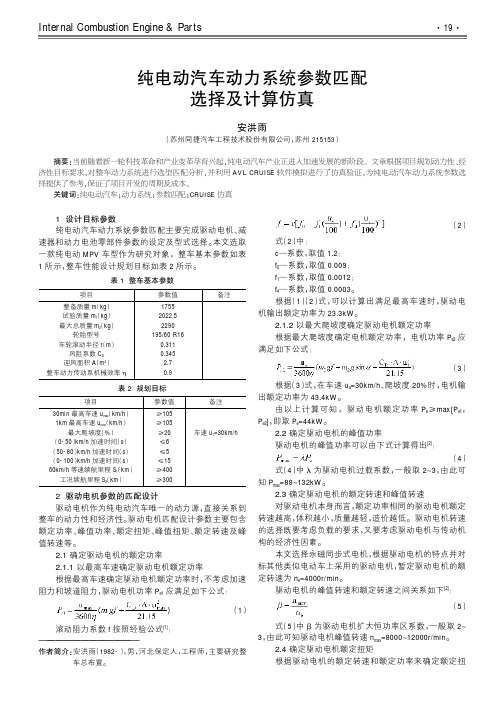

纯电动汽车动力系统参数匹配选择及计算仿真

参数如表 4 所示。

表 4 电机参数

项目

基本参数

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

45 100 115 250 3800 9000

3 减速器速比选择 3.1 减速器速比下限值的确定 由驱动电机的最大扭矩和最大爬坡度确定减速器传 动比下限 imin,公式如下:

30min 最高车速 uma(x km/h) 1km 最高车速 uma(x km/h)

最大爬坡度(%) (0-50)km/h 加速时间(s) (50-80)km/h 加速时间(s) (0-100)km/h 加速时间(s) 60km/h 等速续航里程 S(1 km)

工况续航里程 S(2 km)

逸105 逸105 逸20 臆6 臆5 臆15 逸400 逸300

(1)

(2)

式(2)中: c—系数,取值 1.2; f0—系数,取值 0.009; f1—系数,取值 0.0012; f4—系数,取值 0.0003。 根据(1)(2)式,可以计算出满足最高车速时,驱动电 机输出额定功率为 23.3kW。 2.1.2 以最大爬坡度确定驱动电机额定功率 根据最大爬坡度确定电机额定功率,电机功率 Pe2 应 满足如下公式:

(5)

滚动阻力系数 f 按照经验公式[1]: 要要要要要要要要要要要要要要要要要要要要要要要

作者简介院安洪雨(1982-),男,河北保定人,工程师,主要研究整 车总布置。

式(5)中 茁 为驱动电机扩大恒功率区系数,一般取 2耀 3,由此可知驱动电机峰值转速 nmax=8000耀12000r/min。

表 3 电机需求参数

项目

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

电动汽车动力性能匹配计算基本方法

电动汽车动力性能匹配计算基本方法

电动汽车的动力性能主要包括加速性能、最高速度、爬坡能力和能耗

等指标。

在计算动力性能匹配时,首先需要确定电动汽车的车辆质量、车

辆空气阻力系数和滚动阻力系数等基本参数。

其次,需要根据所需的加速

性能和最高速度,计算出所需的功率和扭矩需求。

动力性能匹配计算的基本方法包括以下几个步骤:

1.估算行驶阻力:根据电动汽车的车辆质量、车辆空气阻力系数和滚

动阻力系数等参数,计算出电动汽车在不同速度下所受到的总行驶阻力。

2.计算所需的最大功率:根据所需的最高速度和行驶阻力,计算出电

动汽车在最高速度下所需的最大功率。

这个功率是电动汽车所需的最大输

出功率,也是电机功率的一个重要参考值。

3.估算加速性能:根据所需的加速性能和总行驶阻力,计算出电动汽

车所需的加速度。

通过加速度和车辆质量,可以估算出电动汽车在加速过

程中所需的平均功率。

4.确定电机配置:根据所需的最大功率和加速性能,确定电动汽车所

需的电机配置。

这包括电机的功率、扭矩和减速比等参数。

5.计算电池容量:根据所需的续航里程和能耗,计算出电动汽车所需

的电池容量。

这个容量在一定程度上决定了电动汽车的续航能力。

以上是电动汽车动力性能匹配计算的基本方法。

在实际计算中,还需

要考虑其他因素,如电机效率、电池充放电效率和系统整体效率等。

此外,随着电动汽车技术的不断发展,也需要根据新的技术和需求进行适当的调

整和改进。

3.5T纯电动汽车动力系统的匹配计算

3.5T纯电动汽车动力系统的匹配计算电动汽车(Electric Vehicle,简称EV)是当前解决能源短缺和环境污染问题可行的技术之一。

电动汽车是由车载动力电池作为能量源的零排放汽车。

文章基于3.5T轻卡进行改装,对整车动力学匹配计算,按照动力性能的要求,运用汽车理论、电动机等相关知识,对电动机的功率、扭矩及电池的容量规格等进行匹配计算。

标签:电动汽车;参数匹配;电机;电池以3.5T轻卡为基础,拆除发动机及发动机附属设备,进、排气系统,冷却系统,燃油供给系统,电机取代原燃油汽车的发动机,通过动力匹配计算来完善电动汽车电机等的选型。

1 动力系统各部件的额定运行条件动力系统各部件应能在下列环境条件下额定运行:(1)海拔高度:≤1200m;(2)环境温度范围:-20℃~50℃;(3)空气相对湿度:最湿月月平均最大相对湿度为90%;(4)应能承受汽车所受的雨、雪、风沙的侵袭;(5)应能承受汽车正常运行时所产生的冲击与振动。

振动要求为:相应于车辆的铅垂向、横向和纵向具有频率f为10~50Hz的正弦振动,其振幅不大于A:当f为1~10Hz时:A=25/f,mm;当f为10~50Hz 时:A=250/f2,mm。

冲击要求为:相应于车辆的纵向能承受加速度不大于30m/s2的冲击。

2 整车改装成电动汽车后所能达到的相关参数(如表1)3 设计匹配计算过程3.1 根据最高车速和变速箱五档速比计算电机的最高转速电动机的功率应能够满足根据以上计算得到的功率。

本次设计选用的永磁同步电机为:额定功率30kW,最大功率60kW,可以满足功率要求。

同时,电机的最大转速4000rpm,最大转矩250Nm。

4 动力电池的选型4.1 若选择磷酸铁锂电池根据整车续驶里程要求,车辆满载维持平路60km/h行驶时,则驱动功率15kW,每100km耗电量W(kWh)为:100/60*15=25kWh,则每公里耗电量为0.25kWh。

选择磷酸铁锂电池,磷酸铁锂电池可用电量区间为80%,则续驶里程为60km时,磷酸铁锂电池总电量Q为:0.25*60/80%=18.75kWh。

新能源汽车动力系统的整车匹配与优化设计

新能源汽车动力系统的整车匹配与优化设计随着环境保护意识的增强和能源短缺问题的日益凸显,新能源汽车作为一种环保节能的交通工具,受到了广泛的关注和推广。

新能源汽车采用的动力系统不同于传统的燃油动力系统,其整车匹配与优化设计显得尤为重要。

本文将针对新能源汽车动力系统的整车匹配与优化设计进行探讨。

一、新能源汽车动力系统概述新能源汽车动力系统主要包括电池组、电动机以及电控系统等核心部件。

其中,电池组作为新能源汽车的能量储存装置,主要负责提供动力。

电动机则是将电能转化为机械能,驱动汽车行驶。

而电控系统则是对电池组和电动机进行控制和管理,确保其正常工作。

二、整车匹配的意义整车匹配是指将新能源汽车动力系统中的各个部件协调配合,以实现最佳的性能和效能。

通过整车匹配,可以使得动力系统间的能量转化和传递更加高效,提高整车的能源利用率。

同时,整车匹配还能够将新能源汽车的动力系统与车身结构、传动系统等其他部件相协调,从而提升车辆的安全性和乘坐舒适度。

三、匹配与优化设计的原则1. 动力与负载匹配原则:根据新能源汽车的负载特点和使用环境,选择适合的电池组容量和电动机功率。

充分考虑新能源汽车在不同工况下的动力需求,确保汽车在加速、爬坡和高速巡航等不同使用情况下都能够提供稳定的动力输出。

2. 效能与能量利用匹配原则:新能源汽车的动力系统需要在不同工况下以最高效的方式运转,以提高能量利用效率。

通过合理配置电池组能量密度和电动机转速范围等参数,以满足不同工况下的能量需求。

3. 安全与可靠匹配原则:新能源汽车动力系统在整车匹配时,应考虑系统的安全性和可靠性,确保电池组的温度、电流等参数在安全范围内运行,防止因过度放电或充电等操作导致事故风险。

四、优化设计策略1. 多学科协同优化:在新能源汽车动力系统的整车匹配中,需要进行多学科的协同优化。

通过系统级的匹配与优化设计,充分考虑电池组、电机和控制系统等部件之间的协调关系,实现整个系统的最优性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2011(5)

FOCUS 技术聚焦

技术看点

纯电动汽车动力系统参数 选择与匹配

熊明洁 1 胡国强 2 闵建平 2 (1. 武汉理工大学汽车工程学院;2. 现代汽车零部件技术湖北省重点实验室)

摘要: 动力系统参数选择与匹配对电动汽车的动力性和经济性会产生很大的影响。文章在理论计算和工程分析的基 础上,对电机、电池以及传动系传动比进行了参数匹配,分析了纯电动汽车传动系参数的选择对电动汽车性能的 影响。ADVISOR 仿真结果表明,所选动力总成部件与整车匹配后能够满足纯电动轿车动力性的要求。为纯电动汽 车动力系统参数选择与匹配提供了参考。 关键词: 电动汽车; 动力系统; 参数匹配; 动力性仿真

np =

max

式中: P 峰——电机峰值功率,kW; P 额——电机额定功率,kW; λ——电机过载系数。 根据 Pe max 选择驱动电机的峰值功率,文章选择 P 额 =10 kW,P 峰 =30 kW。 2.2 电机最高转速和额定转速选择与匹配 驱动电机的额定转速(nb)和最高转速(nmax) 的 选 取 应 符 合 驱 动 电 机 的 转 矩 转 速 特 性 要 求, 如

Pc =

2 3 1 δ m ua + mgf ua t a + C D Aua t a 3 600t a η T 1.5 21.15 × 2.5 2 ta

式中: r——汽车轮胎滚动半径,m; imax——传动系统最大传动比。

式中: umax——最高车速,km/h; ηT——传动系机械效率; m——电动汽车整备质量,kg; f——滚动阻力系数; CD——空气阻力系数; A——迎风面积,m2; αmax——最大爬坡度,(º); ui——爬坡车速,km/h; ua——汽车的加速末速度,km/h; ta——汽车加速时间,s。 电机的峰值功率与额定功率的关系为:

nmax/nb=β(电机扩大恒功率区系数)。增大 β 值, 可使电机在恒转矩区获得较大的转矩,提高汽车的 加速和爬坡性能。但 β 值过大,会导致电机工作电流 和逆变器的功率损耗和尺寸增大 [3],因此 β 值一般取

及根据加速时间的功率 ( P c) 2 ~ 3 。 最大爬坡度时的功率 ( P a) 要求,即:Pe max ≥ max[Pe,Pa,Pc]。 2.3 电机转矩的选择 2 Tmax 的选择需要满足汽车起动转矩和 αmax 的要求, umax C Au mgf + D max 其中,Pe = 同时结合传动系最大传动比(imax)和 αmax 来确定。 3 600η T 21.15 2 ui C Au 1 mg ( f cos α max + sin α max ) r P mgf cos α max + mg sin α max + D i Tmax ı a = 3 600ηT 21.15 imax ηT

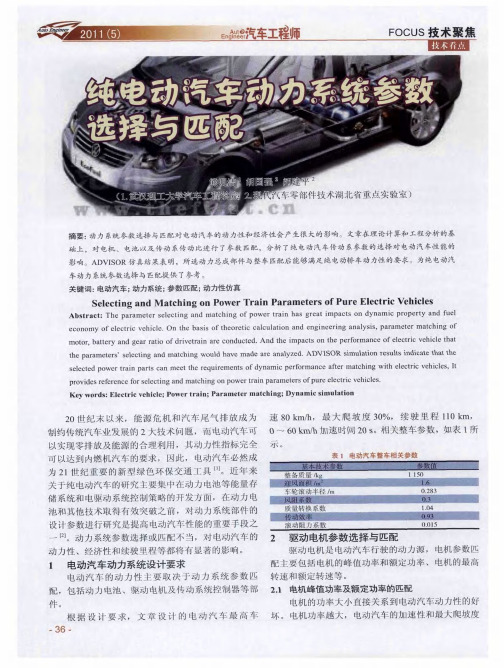

20 世纪末以来,能源危机和汽车尾气排放成为 制约传统汽车业发展的 2 大技术问题,而电动汽车可 以实现零排放及能源的合理利用,其动力性指标完全 可以达到内燃机汽车的要求,因此,电动汽车必然成 为 21 世纪重要的新型绿色环保交通工具 [1]。近年来 关于纯电动汽车的研究主要集中在动力电池等能量存 储系统和电驱动系统控制策略的开发方面,在动力电 池和其他技术取得有效突破之前,对动力系统部件的 设计参数进行研究是提高电动汽车性能的重要手段之

4

传动系的参数设计

电动汽车的传动系参数匹配设计主要包括:变速 图 1 所示。在启动即低转速时得到恒定的最大转矩 器传动比及挡位的确定和主减速器的匹配设计等。在 (Tmax),同时在高转速时得到恒定的较高功率(wb)。 电机输出特性一定时,传动系速比如何选择,依赖于

Tmax ঽᣁᅾӝ ঽҪဋӝ

Ҫဋ

ҪဋL8

[2] 一 。动力系统参数选择或匹配不当,对电动汽车的

速 80 km/h, 最 大 爬 坡 度 30%, 续 驶 里 程 110 km, 0 ~ 60 km/h 加速时间 20 s。相关整车参数,如表 1 所 示。

表 1 电动汽车整车相关参数 基本技术参数 整备质量 /kg 迎风面积 /m2 车轮滚动半径 /m 风阻系数 质量转换系数 传动效率 滚动阻力系数 参数值 1 150 1.6 0.283 0.3 1.04 0.93 0.015

n SNJO

图 1 驱动电机扭矩转矩特性

- 37 -

Auto Engineer

技术聚焦 FOCUS

2011 年 5 月

技术看点

(Pf+PW)/ηT A P/kW ig>1 C E D ig=1 B Pe

由最大爬坡度和最大输出扭矩决定的 imax 为:

mg ( f cos α max + sin α max ) r imax = Ttq maxη T 式中: Ttq max——电机最大输出扭矩,N·m。

一般电动汽车应具备 30% 的爬坡能力。 由最高车速和电机最高转速对应的电机扭矩决定 的 imax 为 [2]:

(mgf + FW )r imax = TMSmaxη T 式中: FW——最高车速下电动汽车的空气阻力,N; TMS max——电机最高转速下对应的输出转矩,

N·m。 综上,确定驱动电机额定转速 nb=2 500 r/min, 最高转速 nmax=6 000 r/min,额定转矩 Tr=75 N·m,最 大转矩 Tmax=115 N·m。 4.3 减速器挡位的确定 采用交流驱动系统时,需要考虑 2 个主要的动力 与阻力平衡点:一是以常规行驶车速等速平地行驶的 转矩平衡点;二是最高车速时的转矩平衡点。它们对 电动汽车的传动系挡位数的选择产生重要影响。理论 上,应使电动汽车的常规车速落在基频上,以直接挡 获得最高车速,功率平衡点在等功率段上 。电动汽 车功率平衡图,如图 2 所示,图 2 中,Pe 和 (Pf+Pw)/ηT 分别为电机功率和摩擦阻力与空气阻力对应阻功率, nN 为电机基频,uN 为电机基频对应车速,umax 为电机 最高转速对应的车速。

T / e N

wb

整车的动力性能指标要求。 的确定 4.1 最小传动比 (imin) 由电机最高转速和最高行驶车速确定的 imin 为:

ᣁᅾ nb nmax

nmax r umax n 式中: max——电机最高转速,r/min; umax——电动汽车最高车速,km/h。 imin = 0.377

的确定 4.2 最大传动比 (imax)

2

驱动电机参数选择与匹配

驱动电机是电动汽车行驶的动力源,电机参数匹

动力性、经济性和续驶里程等都将有显著的影响。

1

电动汽车动力系统设计要求

电动汽车的动力性主要取决于动力系统参数匹

配主要包括电机的峰值功率和额定功率、电机的最高 转速和额定转速等。 2.1 电机峰值功率及额定功率的匹配 电机的功率大小直接关系到电动汽车动力性的好 坏。电机功率越大,电动汽车的加速性和最大爬坡度

(Pf+PW)/ηT ig=1 A Pe B

[4]

0

uN

ua/(km/h)

umax

1)电机最高转速和基频能满足 nmax/nN ≥ 2.5, 电机从基频向上调速的范围足够大,此时选择 1 个挡 位即可,其功率平衡图,如图 2a 所示。在设计计算 时,先确定图 2a 中的 B 点和 A 点,再根据 A 点计算 传动系总传动比 iΣ,由于仅选用 1 个挡位,可以计算 出主减速器传动比。此时应注意变频范围也不宜过 大,一般考虑最高车速对应的电机转速在其最高转速 的 90% ~ 95%。 2)电机最高转速和基频不满足 nmax/nN ≥ 2.5, 不够大,此时应考虑增加 1 个挡位,其功率平衡图, 如图 2b 所示,此时需要根据 i∑=i0×ig 合理分配主减 速器传动比和变速器各挡传动比。 3)电 机从 基 频向 上 调 速的 范 围 比 较 窄,满足 nmax/nN < 1.8,增加 1 个挡位后在等功率段车速无法 衔接起来,如图 2c 所示,当车速达到 C 点后,进入 等转矩工作区,经过 D 点和 E 点进入等功率区,也 可以考虑增加 1 个挡位,传动比设计计算方法同 1) 和 2)。 4) 如出现第 3 种情况, 应考虑重新选择电机参数。 文章中 nmax/nN ≥ 2.5,此时选择 1 个挡位即可。

c nmax/nN ≤ 1.8 图 2 电动汽车功率平衡图

P/kW

5

动力性能仿真

根据整车布置和设计方案,以广泛应用于电动汽

5.1 动力性能仿真

0 uN umax

ua/(km/h)

车动力性仿真的 ADVISOR 软件进行仿真计算,建立 整车和关键部件(电机、电池和减速器等)的仿真模 型,建立模型的基本步骤包括选择车辆和部件模块, 进行各部件间的机械、电器和信号连接,输入各模块 主要参数等。 动 力 性 仿 真 选 用 美 国 环 境 保 护 署 EPA 制 订 的 城 市 道 路 循 环 UDDS(Urban Dynamometer Driving Schedule)作为道路循环工况,该工况时间为 1 369 s, 距离 11.99 km,要求最高车速为 91.25 km/h,平均车 速 31.51 km/h。仿真的车速情况,如图 3 所示。 (下转第 52 页)

Selecting and Matching on Power Train Parameters of Pure Electric Vehicles

Abstract: The parameter selecting and matching of power train has great impacts on dynamic property and fuel economy of electric vehicle. On the basis of theoretic calculation and engineering analysis, parameter matching of motor, battery and gear ratio of drivetrain are conducted. And the impacts on the performance of electric vehicle that the parameters’ selecting and matching would have made are analyzed. ADVISOR simulation results indicate that the selected power train parts can meet the requirements of dynamic performance after matching with electric vehicles, It provides reference for selecting and matching on power train parameters of pure electric vehicles. Key words: Electric vehicle; Power train; Parameter matching; Dynamic simulation