常见微型凹版精密涂布方式

10个点解析微凹辊涂布技术

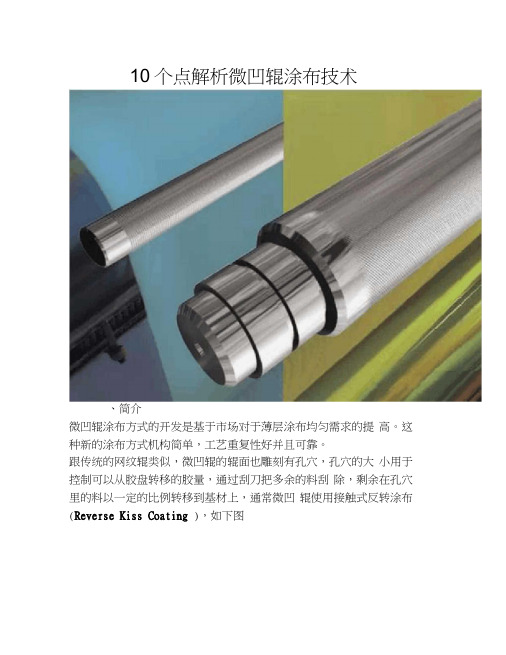

10个点解析微凹辑涂布技术一、简介微凹辐涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辑类似,微凹辑的辑面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辑使用接触式反转涂布(ReverseKissCoating),如下图。

二、什么是微凹辑?・特点1.接触式-为什么要选择接触式的呢?传统的网纹辑涂布设备的机构如下图,通常有上下两个辑,上辑为橡胶辑,下辑网纹辑,两个辑的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辑采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2.反转式-反转有什么优势?所谓反转,是指微凹辑的转动方向与基材的方向相反,辑的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辐分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(filmsplitting),一部分溶液转移到基材上,一部分留在辑上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辑vs其他涂布方式那么,微凹辑和传统的网纹辑涂布比到底有什么差异呢?传统的网纹辑也可以选择接触反转啊?两者其实还是有很大差异的。

微凹辑,所谓微是指网纹辑的直径和传统网纹辑比要小。

传统的现在被广泛应用的网纹辑的直径通常是125到250毫米。

而微凹辑的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辑的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辑的强度和直度,就需要选择直径偏大一点的辑。

比如,涂300 毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

微型凹版涂布

微型凹版涂布(micro gravure)原理及应用目前,在涂布领域有很多种涂布方法,比如直接凹版涂布、反向凹版涂布、逆向辊涂布、模头挤出涂布、钢丝刮棒涂布、刀涂等等。

但是现在很多客户反应,钢丝刮棒及逆向辊等涂布方法产生了些令人失望的涂布效果,比如由钢丝刮棒产生的条纹现象,由逆涂辊或凹涂的压辊产生的“橘皮”现象,以及其它一些比较棘手的质量问题。

微型凹版涂布方式正是为克服以上涂布缺陷而开发的。

微型凹版涂布可以获得平滑、均匀的稳定涂层,这种涂布方式简单可靠,具有很好的重复稳定性。

微型凹版涂布是相对于传统的凹版涂布方式而言的。

传统的凹版涂布,涂布辊为网纹辊,直径一般在Φ150mm~Φ300mm之间,胶辊作为背压辊,将料膜压在涂布辊上,涂布辊的旋转方向与料膜走料方向一致。

微型凹版涂布,涂布辊也是网纹辊,直径一般在Φ20mm~Φ50mm之间,所以称为微型凹版涂布(micro gravure),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

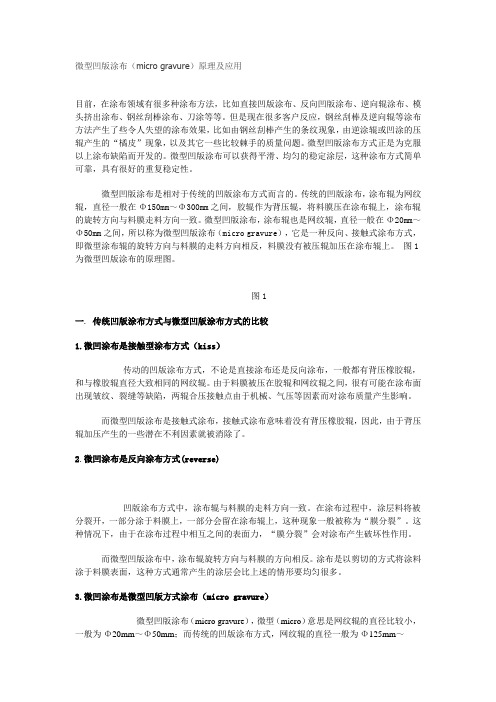

图1为微型凹版涂布的原理图。

图1一.传统凹版涂布方式与微型凹版涂布方式的比较1.微凹涂布是接触型涂布方式(kiss)传动的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶辊直径大致相同的网纹辊。

由于料膜被压在胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除了。

2.微凹涂布是反向涂布方式(reverse)凹版涂布方式中,涂布辊与料膜的走料方向一致。

在涂布过程中,涂层料将被分裂开,一部分涂于料膜上,一部分会留在涂布辊上,这种现象一般被称为“膜分裂”。

这种情况下,由于在涂布过程中相互之间的表面力,“膜分裂”会对涂布产生破坏性作用。

个点解析微凹辊涂布技术

个点解析微凹辊涂布技术 Revised by Liu Jing on January 12, 202110个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊? - 特点1. 接触式–为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊 vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢传统的网纹辊也可以选择接触反转啊两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到 250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

微型凹版涂布(microgravure)原理及应用

微型凹版涂布( micro gravure )原理及应用目前,在涂布领域有很多种涂布方法,比如直接凹版涂布、反向凹版涂布、逆向辊涂布、模头挤出涂布、钢丝刮棒涂布、刀涂等等。

但是现在很多客户反应,钢丝刮棒及逆向辊等涂布方法产生了些令人失望的涂布效果,比如由钢丝刮棒产生的条纹现象,由逆涂辊或凹涂的压辊产生的“橘皮”现象,以及其它一些比较棘手的质量问题。

微型凹版涂布方式正是为克服以上涂布缺陷而开发的。

微型凹版涂布可以获得平滑、均匀的稳定涂层,这种涂布方式简单可靠,具有很好的重复稳定性。

微型凹版涂布是相对于传统的凹版涂布方式而言的。

传统的凹版涂布,涂布辊为网纹辊,直径一般在①150mmr①300mm之间,胶辊作为背压辊,将料膜压在涂布辊上,涂布辊的旋转方向与料膜走料方向一致。

微型凹版涂布,涂布辊也是网纹辊,直径一般在①20mn r①50mn 之间,所以称为微型凹版涂布(micro gravure ),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

一. 传统凹版涂布方式与微型凹版涂布方式的比较1.微凹涂布是接触型涂布方式( kiss )传动的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶辊直径大致相同的网纹辊。

由于料膜被压在胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除了。

2.微凹涂布是反向涂布方式(reverse)凹版涂布方式中,涂布辊与料膜的走料方向一致。

在涂布过程中,涂层料将被分裂开,一部分涂于料膜上,一部分会留在涂布辊上,这种现象一般被称为“膜分裂”。

这种情况下,由于在涂布过程中相互之间的表面力,“膜分裂”会对涂布产生破坏性作用。

而微型凹版涂布中,涂布辊旋转方向与料膜的方向相反。

微凹辊及其涂布方法

将主动圆网笼上的浓浆刮下,刮下的浓浆落在出料溜板上,滑入下方的螺旋送料机,输送减速机驱动送料螺旋旋转,将浓浆输送至出浆口排出。

圆网笼内的压榨水从一侧的出水口排出,出口浓浆可以达到25%~30%的干度,产能为10t/h,主电机配置功率30kW,额定电流58A,实际运行电流34~40A (额定电流的60%~70%)。

由于出水口设置在圆网笼主轴的下方,圆网笼内部的水位较低,因此经过加压的纸浆进入箱体内部后,由于压差以及重力的存在,一部分纸浆会自行从圆网笼外渗透进入圆网笼,达到初步挤浆的效果,再经从动圆网笼和主动圆网笼之间的压榨区进一步压榨脱水。

而螺旋送料机只负责输送浓浆,不进行压榨,因此耗电低,处理一吨浆只需消耗2千瓦时电,是现有的双辊挤浆机消耗电能的三分之一。

使用过程中,刮干净的从动圆网笼通过上方靠近箱体一侧设置的喷水管喷淋清洗,主动圆网笼则通过出料溜板下方设置的喷水管喷淋清洗,两个喷水管都可以移动喷淋,从而全面地清洗圆网笼。

设备关闭时,也可以单独开启移动喷淋装置喷淋清洗,同时可以局部清洗圆网笼的某个部位。

以上设置可作如下修改。

例如将螺旋送料机设置在从动圆网笼一侧的箱体上,在从动圆网笼的外侧上方设置剥浆辊,在剥浆辊下方设置出料溜板,在压榨区上方贴合主动圆网笼设置刮刀,刮刀刮下主动圆网笼的浓浆,运送到从动圆网笼上,剥浆辊剥落后,由螺旋送料机输送出料。

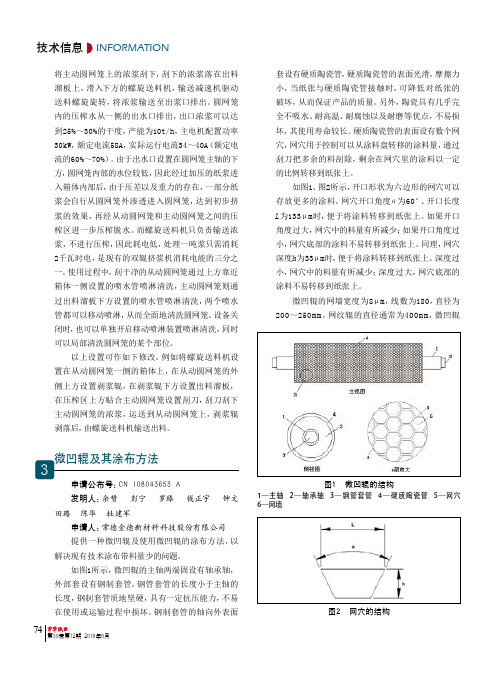

CN 108043653 A发明人:余赞 彭宁 罗臻 钱正宇 钟文 田璐 陈华 杜建军申请人:常德金德新材料科技股份有限公司提供一种微凹辊及使用微凹辊的涂布方法,以解决现有技术涂布带料量少的问题。

如图1所示,微凹辊的主轴两端固设有轴承轴,外部套设有钢制套管。

钢管套管的长度小于主轴的长度,钢制套管质地坚硬,具有一定抗压能力,不易在使用或运输过程中损坏。

钢制套管的轴向外表面套设有硬质陶瓷管,硬质陶瓷管的表面光滑,摩擦力小,当纸张与硬质陶瓷管接触时,可降低对纸张的破坏,从而保证产品的质量。

微凹涂布技术与横纹原因分析及解决方案

微凹涂布技术与横纹原因分析及解决方案摘要:基于市场对超薄精密的涂层需求的不断提升,微凹辊涂布技术才被研发出来。

随着国内产业向高端转型,提高产品国际竞争力。

微凹涂布技术由高端制造业逐步进入传统行业,给传统行业注入活力。

本文探讨凹版涂布方式,传统凹版涂布的弊端,及微凹涂布的优点。

重点讨论微凹涂布最常见的问题:横纹,其产生的原因,分析及提出对应的解决方法。

希望相关同业者一起探讨横纹产生的原因及解决方案,并在实际借鉴这些方法分析横纹产生的原因,对症下药,快速解决横纹现象,迅速恢复生产。

关键词:涂布头,逆向涂布,微凹辊,刮刀,可调节辊,震动,跳动,张力,横纹。

凹版涂布方式是工业涂布中使用最普遍的技术,分为传统凹版涂布和微凹涂布2种涂布方式,传统凹版涂布主要用于有色油墨印刷产品和涂层厚度适中,且涂布均匀性要求不高的产品,微凹涂布属于精密涂布技术中的一种,微凹涂布方式相比较传统凹版方式,操作更加简单,工艺重复性好,产品质量稳定,可靠。

而且其涂布厚度薄,涂布均匀无瑕疵。

主要用于离型膜、光学膜、锂电池隔膜及极片等高端产品上。

微凹涂布对配套设备精度要求高,对人员操作水平要求高。

两者虽都属于凹版涂布,但涂布原理还是大不相同。

一、传统凹版涂布原理与涂布头结构传统的凹版涂布头一般有浆槽、刮刀及上、下辊组成,上辊为橡胶辊,称为背压胶辊,下辊为金属网纹辊,又称为印刷凹印辊,如图1所示。

涂布辊为网纹辊,直径一般为Φ125~300mm,特殊情况,也可以制作更大直径的网纹辊。

传统凹版涂布原理:网纹辊浸泡在浆槽中,通过旋转把涂布液带起,刮刀将网纹辊表面多余的涂布液刮去,留下孔穴里的涂布液,背压胶辊将基材压贴在网纹辊表面。

网纹辊带着基材与背压胶辊一起同向运动,孔穴里的涂布液以一定的设计比例转移到基材上,此过程完成了涂布。

由于网纹辊、背压胶辊与基材的运动方向相同,所以又称为同向涂布。

传统凹版涂布最明显的缺陷有三点:1、当基材与网纹辊分离的过程中,网纹辊穴孔中的涂布液一部分转移到基材表面,一部分留在网纹穴孔中,此时涂布液发生撕裂,这种撕裂造成涂布液涂布不均匀,致使基材表面涂层呈现细小网纹印。

简述凹版涂布技术原理

简述凹版涂布技术原理今天来聊聊凹版涂布技术原理,这可是个很有趣的技术呢!我想到一个生活现象可能有助于我们来理解它的原理。

大家都见过那种老式的油墨印刷吧?就是那种有一个大滚轮,滚轮上刻着字或者图案,然后滚轮在墨盘里蘸一下墨水,再印到纸上。

凹版涂布技术呢,有点类似这个过程。

凹版涂布是一种精确的涂布方式。

想象一下,有一个专门制作的凹版辊子,这个辊子的表面可不是平的,上面刻满了各种各样的小凹槽。

这些小凹槽就像是一个个小杯具,用来盛装涂布的液体,比如涂料或者胶水之类的。

这就要说到,首先这个凹版辊子会转动,然后它要从一个储存涂布液体的地方经过,就像那个油墨轮蘸墨水一样,辊子上的小凹槽就把液体给装进去了。

打个比方吧,这个凹版辊子就像是一个特殊的勺子,这些小凹槽就是勺子上一个个浅浅的小坑。

当装满了“汤”(涂布液体)之后呢,凹版辊子再压向要涂布的材料,比如说纸张或者薄膜之类的。

这时候,由于压力的作用,小凹槽里的液体就被转移到材料上啦。

老实说,我一开始也不明白,这些凹槽里的液体怎么能那么均匀地涂到材料上呢?后来我才发现,这里面还涉及到很多的参数控制呢。

比如说辊子的转速、涂布时的压力都是关键因素。

如果辊子转得太快,或者压力太小,可能就会使得凹槽里的液体不能完全转移,涂层就会不均匀,就像勺子里的汤洒得不均匀一样。

说到这里,你可能会问,那这个技术有啥实际用处啊?实际应用可广泛了。

比如在包装行业,一些高级的食品包装上的涂层就是用凹版涂布技术做的。

它能够精确地控制涂层的量,既能够起到保护食物、防潮、防氧化的作用,又能使得包装看起来更美观。

在学习这个原理的时候,我还发现有一些注意事项。

例如那个凹版辊子的材质和加工精度都非常重要。

要是辊子表面不够光滑或者那些小凹槽的尺寸相差太大,都会影响涂布的效果。

延伸思考一下,随着科技的发展,凹版涂布技术也在不断改进。

未来能不能通过一些智能控制系统,让整个涂布过程更加精确和高效呢?大家可以一起讨论讨论哦,我觉得这是一个很值得探讨的方向呢。

个点解析微凹辊涂布技术

10个点解析微凹辊涂布技术、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating ),如下图二、什么是微凹辊?-特点1.接触式-?为什么要选择接触式的呢?传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2.反转式-反转有什么优势?所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生撕裂”(film splitting ),一部分溶液转移到基材上,一部分留在辊上,这种撕裂”会造成涂布外观的缺陷如条纹(ribbing ),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊vs其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢?传统的网纹辊也可以选择接触反转啊?两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125到250毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

比如,涂300毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

常见微型凹版精密涂布方式

常见微型凹版的精密涂布方式微型凹版涂布:涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

传统的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶直径大致相同的网纹辊。

由于料膜被压在橡胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素从而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除。

优点:1.可以将很薄的涂层涂到很薄的材料上。

由于无背压辊,在涂布面没有胶印、褶皱等缺陷。

2.由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液涂到背压辊上而影响涂布。

3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及颗粒物容易掉落进蓄胶槽里,对涂布的质量造成一定的影响。

4.微型凹版涂布的供胶系统比较复杂,清洗以及拆卸比较困难,常常需要1-2个小时的时间。

微型凹版涂布应用案例:遮光膜、各种光学膜、锂电池用材料、各种复合用胶带、菲林胶片、保护膜。

逗号辊涂布:逗号辊涂布的特点是刃刮刀和辊刮刀的组合。

胶液厚度的影响比刃刮刀小,涂层厚度容易调节,能够涂布高粘度胶液。

幅宽较大时,能够横向调节。

优点:1.逗号刮刀的强度、硬度高,刃口直线度误差小,可以采用气动微调机构来调节和控制刮刀的位置,涂布量控制和刮胶精度较高。

涂布方法

微型网线辊—涂布领域的领航者点击:4507 日期:2011-12-5 16:21:46 目前,在涂布领域有很多种涂布方法,比如直接凹版涂布、反向凹版涂布、逆向辊涂布、模头挤出涂布、钢丝刮棒涂布、刀涂等等。

但是现在很多客户反应,钢丝刮棒及逆向辊等涂布方法产生了些令人失望的涂布效果,比如由钢丝刮棒产生的条纹现象,由逆涂辊或凹涂的压辊产生的“橘皮”现象,以及其它一些比较棘手的质量问题。

微型凹版涂布方式正是为克服以上涂布缺陷而开发的。

微型凹版涂布可以获得平滑、均匀的稳定涂层,这种涂布方式简单可靠,具有很好的重复稳定性。

微型网纹版涂布是相对于传统的凹版涂布方式而言的。

传统的凹版涂布,涂布辊为网纹辊,直径一般在Φ150mm~Φ300mm之间,胶辊作为背压辊,将料膜压在涂布辊上,涂布辊的旋转方向与料膜走料方向一致。

微型凹版涂布,涂布辊也是网纹辊,直径一般在Φ20mm~Φ50mm之间,所以称为微型凹版涂布(micro gravure),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

图1为微型凹版涂布的原理图。

微型网纹辊涂布方式传统网纹辊、凹版辊涂布方式一. 传统凹版涂布方式与微型凹版涂布方式的比较1.微凹涂布是接触型涂布方式(kiss)传动的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶辊直径大致相同的网纹辊。

由于料膜被压在胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除了。

2.微凹涂布是反向涂布方式(reverse)凹版涂布方式中,涂布辊与料膜的走料方向一致。

在涂布过程中,涂层料将被分裂开,一部分涂于料膜上,一部分会留在涂布辊上,这种现象一般被称为“膜分裂”。

微型凹版涂布(micro gravure)原理及应用

微型凹版涂布(micro gravure)原理及应用目前,在涂布领域有很多种涂布方法,比如直接凹版涂布、反向凹版涂布、逆向辊涂布、模头挤出涂布、钢丝刮棒涂布、刀涂等等。

但是现在很多客户反应,钢丝刮棒及逆向辊等涂布方法产生了些令人失望的涂布效果,比如由钢丝刮棒产生的条纹现象,由逆涂辊或凹涂的压辊产生的“橘皮”现象,以及其它一些比较棘手的质量问题。

微型凹版涂布方式正是为克服以上涂布缺陷而开发的。

微型凹版涂布可以获得平滑、均匀的稳定涂层,这种涂布方式简单可靠,具有很好的重复稳定性。

微型凹版涂布是相对于传统的凹版涂布方式而言的。

传统的凹版涂布,涂布辊为网纹辊,直径一般在Φ150mm~Φ300mm之间,胶辊作为背压辊,将料膜压在涂布辊上,涂布辊的旋转方向与料膜走料方向一致。

微型凹版涂布,涂布辊也是网纹辊,直径一般在Φ20mm~Φ50mm之间,所以称为微型凹版涂布(micro gravure),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

一.传统凹版涂布方式与微型凹版涂布方式的比较1.微凹涂布是接触型涂布方式(kiss)传动的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶辊直径大致相同的网纹辊。

由于料膜被压在胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除了。

2.微凹涂布是反向涂布方式(reverse)凹版涂布方式中,涂布辊与料膜的走料方向一致。

在涂布过程中,涂层料将被分裂开,一部分涂于料膜上,一部分会留在涂布辊上,这种现象一般被称为“膜分裂”。

这种情况下,由于在涂布过程中相互之间的表面力,“膜分裂”会对涂布产生破坏性作用。

而微型凹版涂布中,涂布辊旋转方向与料膜的方向相反。

微凹版涂布横纹的认识及改善

微凹版塗佈的基本概念

所謂微凹版塗佈方式,是採用直徑較小的凹版輪,利用凹版輪反轉 的塗佈方式,不採用傳統壓合的背輪塗佈方式,而是通過二根距離近, 且輪徑與凹版輪徑相同(或接近)的吻合輪,將與凹版輪旋轉線速度方向 相反的基材,充分展平,並與凹版輪輕微接觸。 最後,由刮刀刮拭計量後的塗料,均勻鋪展在凹版輪表面,隨凹版 輪轉動與基材連續接觸形成潤濕線,由基材與凹版輪的相對運動,完成 塗料由凹版輪向基材均勻轉移的塗佈過程。

R.W. Hewson, N. Kapur, P.H. Gaskell

Flowvisualization of the liquid-emptying process in scaled-up gravure grooves and cells

XiuyanYin, Satish Kumar

微凹版塗佈弊病的因果分析和解決對策

G.R異常 培林異常 連軸器 氣壓不穩 機台設計不獨立 刮刀異常 烘箱或斷張力距離過長 缺角 壓力大 Pump脈衝大 Web異常 其他異常 斷張力不穩定 Machine 羅拉震動 Pump間斷供料

TD塗佈紋 Material

左右張力 不均

基材 塗厚

Method 難

線速

G.R

濕膜薄

速比 Mesh數低 Primer n值

溶劑 S.C(%) IBA MIBK MIBK 30% 35% 3% 為修正此長距離的橫向偏移量,僅能再依靠 Dryer Outlet的EPC橡膠輪進行修正, 黏度 (cp) 3 3 1 可能造成此EPC需要修正的位移量增加,進而造成 470mm的TD規則刮傷易於此處 表張(dyne/cm) 23 20 23.6 發生,影響出貨品質及良率、嫁動率。 乾膜厚度(um) 濕膜厚度(um) 1.2 4.0 4.0 11.4 0.030 1.000 代表產品 RHP7A/7U RHP2X RBP09/14

个点解析微凹辊涂布技术

10个点解析微凹辊涂布技术一、简介微凹辊涂布方式的开发是基于市场对于薄层涂布均匀需求的提高。

这种新的涂布方式机构简单,工艺重复性好并且可靠。

跟传统的网纹辊类似,微凹辊的辊面也雕刻有孔穴,孔穴的大小用于控制可以从胶盘转移的胶量,通过刮刀把多余的料刮除,剩余在孔穴里的料以一定的比例转移到基材上,通常微凹辊使用接触式反转涂布(Reverse Kiss Coating),如下图。

二、什么是微凹辊 - 特点1. 接触式– ?为什么要选择接触式的呢传统的网纹辊涂布设备的机构如下图,通常有上下两个辊,上辊为橡胶辊,下辊网纹辊,两个辊的直径相同,涂布时两者压合,这种结构的设计最大的问题是,因为有压合点的存在,容易产生皱褶和断线。

而微凹辊采用接触式,可以避免以上的问题。

另外从安全的角度来讲,接触式也因为减少了压合点,避免了操作人员被夹的风险。

2. 反转式–反转有什么优势所谓反转,是指微凹辊的转动方向与基材的方向相反,辊的表面对基材有更多的剪切。

如果两者的方向相同的话,基材与辊分离的瞬间,涂布溶液在两者的分离点会产生“撕裂”(film splitting),一部分溶液转移到基材上,一部分留在辊上,这种“撕裂”会造成涂布外观的缺陷如条纹(ribbing),而反转因为存在反方向的剪切,从一定程度上可以抹平涂层。

三、微凹辊 vs 其他涂布方式那么,微凹辊和传统的网纹辊涂布比到底有什么差异呢传统的网纹辊也可以选择接触反转啊两者其实还是有很大差异的。

微凹辊,所谓微是指网纹辊的直径和传统网纹辊比要小。

传统的现在被广泛应用的网纹辊的直径通常是125 到 250 毫米。

而微凹辊的直径通常只有20到50毫米,在国内市场可以买到或者有使用的比这个再稍大一点,50到100毫米。

辊的直径大小选择很大程度上要参考涂布的宽度,在较宽涂布的情况下要保证辊的强度和直度,就需要选择直径偏大一点的辊。

比如,涂300毫米宽你可以选择20毫米直径的,涂1米6你就要选择50毫米的。

浅谈网纹辊凹版印刷涂布方式的技术发展

浅谈网纹辊凹版印刷涂布方式的技术发展汕头市华鹰软包装设备总厂有限公司王祖云摘要:在国内,网纹辊凹版印刷涂布方式已是主要的涂布方式,应用技术也逐步走向成熟与完善。

本文主要从网纹辊印刷涂布的应用与发展及其结构的不同进行对比性总结,简要说明了不同涂布结构使用不同的材料及需满足的涂料特性,同时也从简单介绍了网纹辊的网孔及刮刀的发展与现状。

关键词:凹版印刷、吻式涂布、微凹涂布、网纹辊、密封腔刮刀、涂布量近年来随着软包装的迅猛发展,凹版印刷涂布在软包装行业应用领域其实也十分广泛。

凹印几乎就和塑料印刷联系在了一起。

其实,凹印最早是应用于纸张上的。

纸张和塑料薄膜由于其性能的不同,在同样的凹版印刷中将会表现出截然不同的物性。

在软包装发展早期,塑料凹印和纸张凹印所使用的设备是完全不同的,不能兼容。

随着现代技术的发展出现了纸、塑两用的凹版印刷机,大大降低了纸凹印的设备投资成本。

而要根据不同印刷涂布材料及其功能,设备必须从配置、原材料控制、版辊、印刷结构、辅助配置等各方面加以区别才能得到精美的印刷产品。

凹版印刷的印版,印刷部分低于空白部分,而凹陷程度又随图像的层次有深浅同,图像层次越暗,其深度越深,空白部分则在同一平面上,印刷时,全版面涂布油墨后,用刮墨机械刮去平面上(即空白部分)的油墨或涂料,使油墨或涂料只保留在版面低凹的印刷部上,并使其油墨转移到承印物上,获得印刷品。

因版面上印刷部分凹陷的深浅不同,所以印刷部分的油墨量就不等,印刷成品上的油墨层厚度也不一致,油墨多的部分显得颜色较浓,油墨少的部分颜色就淡,因而可使图像显得有浓淡不等的色调层次,如图1-1所示。

因版面是全版面印刷(称为凹版涂布)且凹陷的深浅完全同,得到的色调是一致,如图1-2所示。

图1-1凹版印刷产品图1-2凹版涂布产品1、凹版印刷涂布工作原理凹版网纹辊印刷涂布方式涂布均匀、涂布量比较准确(但涂布量很难调节)。

涂布量大小主要与网纹辊的凹眼深度和胶水种类的精度有关。

凹版涂布方法

凹版涂布方法嘿,咱今儿就来聊聊这凹版涂布方法!你说这凹版涂布啊,就像是一位神奇的魔法师,能在各种材料上施展它的魔法呢!想象一下,那凹版就像是一个精心雕刻的模具,上面有着各种细密的纹路和图案。

当涂料从这个模具上流过时,就会按照特定的形状和厚度均匀地分布开来。

这就好比是给材料穿上了一件合身又漂亮的外衣。

凹版涂布方法有它独特的魅力呀!它能够实现非常精确的涂布,那精度,简直了!就好像是一个经验老到的工匠,每一笔都恰到好处,不多也不少。

而且啊,它还能适应各种不同的材料呢,不管是纸张、塑料还是其他的什么,它都能轻松搞定。

你知道吗,这凹版涂布出来的效果那叫一个棒!表面光滑平整,没有一点瑕疵。

就跟那镜子似的,能反光呢!这要是用在一些高端的产品上,那可真是太合适不过了。

但是,可别以为凹版涂布就那么简单哦!这里面的学问可大着呢。

比如说,那涂料的选择就很关键啊,得选对了才能和凹版完美配合,不然可就出乱子啦。

还有啊,操作的时候可得小心谨慎,稍微有点差错,那涂布的效果可就大打折扣了。

咱再来说说这凹版的维护。

就像咱的爱车一样,得定期保养不是?凹版也得好好爱护呀,不然它怎么能一直好好工作呢?要经常检查,看看有没有磨损啊,有没有堵塞啊,发现问题得及时处理。

还有哦,操作人员的技术也很重要呢!这可不是谁都能随便上手的活儿。

得经过专门的培训,熟悉了各种技巧和注意事项,才能把这凹版涂布玩得转。

不然,再好的设备也发挥不出它的最大功效呀。

总之呢,凹版涂布方法是个很了不起的技术!它能让我们的生活变得更加丰富多彩,让那些原本普通的材料变得与众不同。

它就像是隐藏在幕后的英雄,默默地为我们创造出各种精美的产品。

咱可得好好珍惜和利用这个神奇的方法,让它为我们的生活增添更多的光彩呀!你说是不是?。

微米级结构的涂布方法

微米级结构的涂布方法我折腾了好久微米级结构的涂布方法,总算找到点门道。

说实话,我一开始完全就是瞎摸索。

最开始我就想着,这应该跟普通的涂布差不太多吧,就按照常规的方法,拿个刷子蘸上那种含有微米级结构材料的溶液,就往基底上刷。

嘿,结果呢,那可真是一塌糊涂。

得到的涂层根本不均匀,那些微米级结构乱七八糟的,不是这儿多那儿少,就是都聚成一堆了,完全不是我想要的效果。

这我才意识到,微米级结构太小了,普通的涂布方法根本就不适用,这算是我交的第一笔“学费”了。

后来啊,我又想,那是不是可以用滴涂的方式呢。

我就用滴管一点一点地把溶液滴在基底上。

这时候又出新问题了,因为溶液的表面张力,那些溶液就像一颗颗小珠子一样,在基底上滚来滚去,根本不能均匀分散开来,更别说形成好看的微米级结构涂层了。

这把我给急得呀,感觉像是走进了死胡同。

有一次,我看到了那种类似微喷绘的设备,我就想这能不能用到我们的微米级结构涂布上呢。

我试着把材料溶液放进这个设备里,调整喷头的参数,这就像调整浇花喷头喷出的水的粗细啥的一样,想让溶液均匀地喷到基底上。

刚开始的时候,喷头很容易堵塞,喷出来的也是断断续续的。

原来这微米级的小颗粒很容易堵住喷头的那些微小的孔啊。

我后来就把溶液反复过滤,确保里面没有大的杂质颗粒。

然后呢,再不断地测试喷头的压力、与基底的距离这些参数。

通过无数次的试验,终于是能够比较均匀地喷出溶液,在基底上形成微米级结构的涂层了。

不过这过程要非常小心,只要参数变动一点,出来的涂层质量可能就大打折扣,我到现在也不敢说自己完全掌握了,还得不断地测试摸索呢。

还有啊,基底的处理也是很重要的一点。

我曾经忽略了这一点,就直接在没处理好的基底上进行涂布。

结果发现,微米级结构根本就附着不好,就像在滑溜溜的冰面上盖房子一样,地基不稳啊。

所以一定要确保基底干净、平整,最好能让它有一定的粗糙度或者化学活性更好的表面层,这就像是给我们的微米级结构准备了一个舒适的小床,能让它们好好地躺上去形成涂层。

一种独特的涂布方式_微细凹印涂布

一种独特的涂布方式微细凹印涂布●刘凤山 照相胶片、磁性记录材料、电子器件、液晶显示材料、功能性包装材料等等,其名称和用途各不相同,但都是在塑料膜或纸上具有涂层且具有特殊功能的材料。

这些材料,无论哪一种,都要涂布涂层,都要求涂得薄,涂得均匀,涂得光滑。

所以,涂布技术起着重要作用。

因此,要研究出一种适应范围广、涂布好的涂布方式是非常重要的。

1 常用的涂布方式常用的涂布方式有浸涂、辊涂、坡流式挤压涂布、三辊涂布、落帘涂布等。

这些涂布方式各适用于不同性能的物料和涂层厚度,有各自的优缺点。

如浸涂的涂布量不易控制,受物料的特性和温度影响较大;辊涂虽然涂布量比较容易控制,但受物料特性影响较大,适应物料粘度范围较窄;坡流式挤压涂布虽然涂布量容易控制,但适应物料粘度范围较窄,涂布量太小时不易涂布,并且不能涂到边缘,造成基材浪费;三辊涂布(也叫反向涂布)是用途广、通用性能高的优良涂布方式,但要提高涂布精度,就要特别考虑轴承、动力机械、传动机械精度要求非常高等;落帘涂布的落帘容易受车速等因素影响,因此,稳定落帘是一个大问题。

现在的涂层材料,厚度变化范围大,有的涂层很薄,表面要求均匀、平滑;为了提高生产能力,涂布速度要高。

所以有的研究机构开发出了一种新的涂布方式:微细凹印涂布。

这种涂布方式具有容易操作,涂布量范围宽,节省基材,基材的厚薄适应范围广,涂布现观好,表面平滑、有光泽等优点。

2 微细凹印涂布211 微细凹印涂布的概述所谓微细凹印,是由于在这种方式中使用的凹印辊的直径从最小的20mm(涂布宽300mm)到最大的50mm(涂布宽1500mm)比以前的凹印辊细很多。

如图1所示的微细凹印辊,沿着基材前进方向相反的方向转动,并且这种方式不使用背辊。

这就是所谓的“吻式”(轻轻接触)涂布方式。

如果用一句话说,微细凹印涂布方式就是使用小直径凹印辊的反向“吻式”涂布方式。

图1 细微凹印示意图这种方式的刮刀伸向接近切线的角度,用刮除的方式达到控制液量的目的。

涂布办法

4由于微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5反向涂布(类似于剪切方式)可以获得比较平整的涂布,而不需要匀胶系统。微型涂布辊更适合易挥发的溶剂性胶液,而不用担心网穴堵塞。微凹涂布适合涂布的胶的粘度从1cps到1000cps(cps布氏粘度单位1cps=1mPa.s室温下水的粘度一般为1cps)。

微型网线辊—涂布领域的领航者

点击:4507日期:2011-12-516:21:46

目前,在涂布领域有很多种涂布方法,比如直接凹版涂布、反向凹版涂布、逆向辊涂布、模头挤出涂布、钢丝刮棒涂布、刀涂等等。但是现在很多客户反应,钢丝刮棒及逆向辊等涂布方法产生了些令人失望的涂布效果,比如由钢丝刮棒产生的条纹现象,由逆涂辊或凹涂的压辊产生的“橘皮”现象,以及其它一些比较棘手的质量问题。微型凹版涂布方式正是为克服以上涂布缺陷而开发的。微型凹版涂布可以获得平滑、均匀的稳定涂层,这种涂布方式简单可靠,具有很好的重复稳定性。

4光学领域:各种光学膜,如反射膜,增光膜等;各种玻璃用隔热膜等

5电池行业:锂电池用材料

6工业自动化领域:各种复合用胶带;薄的化学反应涂层;其他改变表面性能的涂覆材料。如太阳能电池背板,耐摩擦材料,特氟龙材料等。

?微型网纹版涂布是相对于传统的凹版涂布方式而言的。传统的凹版涂布,涂布辊为网纹辊,直径一般在Φ150mm~Φ300mm之间,胶辊作为背压辊,将料膜压在涂布辊上,涂布辊的旋转方向与料膜走料方向一致。微型凹版涂布,涂布辊也是网纹辊,直径一般在Φ20mm~Φ50mm之间,所以称为微型凹版涂布(microgravure),它是一种反向、接触式涂布方式,即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。图1为微型凹版涂布的原理图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常见微型凹版的精密涂布方式

微型凹版涂布:

涂布辊为网纹辊,直径一般在Φ20mm-Φ50mm之间,所以称为微型凹版涂布,它是一种方向、接触式的涂布方式、即微型涂布辊的旋转方向与料膜的走料方向相反,料膜没有被压辊加压在涂布辊上。

传统的凹版涂布方式,不论是直接涂布还是反向涂布,一般都有背压橡胶辊,和与橡胶直径大致相同的网纹辊。

由于料膜被压在橡胶辊和网纹辊之间,很有可能在涂布面出现皱纹、裂缝等缺陷,两辊合压接触点由于机械、气压等因素从而对涂布质量产生影响。

而微型凹版涂布是接触式涂布,接触式涂布意味着没有背压橡胶辊,因此,由于背压辊加压产生的一些潜在不利因素就被消除。

优点:1.可以将很薄的涂层涂到很薄的材料上。

由于无背压辊,在涂布面没有胶印、褶皱等缺陷。

2.由于没有背压辊,料膜的边缘部也可涂上胶,而不用担心胶液涂到背压辊上而

影响涂布。

3.由于刮刀轻接触网纹辊,刮刀和网辊的磨损都非常小。

4.微凹辊直径小、重量轻,涂布不同涂布量,更换微凹辊比较方便。

5.反向涂布可以获得比较平整的涂布,涂布量均匀分布。

缺点:1.微型凹版涂布的蓄胶槽在涂布时胶液需保持溢满的状态,微凹辊只与溢出来的液相接触,故而无法将蓄胶槽里的胶液完全充分利用,且无法回收利用,因此

造成一定量的浪费,胶液浪费量约为10KG左右。

2.微凹辊若使用完清洗不干净,则容易造成微凹辊生锈,且除锈困难。

3.由于涂布时,在蓄胶槽的胶液是暴露在空气中的,因此涂布时空气中的灰尘及

颗粒物容易掉落进蓄胶槽里,对涂布的质量造成一定的影响。

4.微型凹版涂布的供胶系统比较复杂,清洗以及拆卸比较困难,常常需要1-2个

小时的时间。

微型凹版涂布应用案例:

遮光膜、各种光学膜、锂电池用材料、各种复合用胶带、菲林胶片、保护膜。

逗号辊涂布:

逗号辊涂布的特点是刃刮刀和辊刮刀的组合。

胶液厚度的影响比刃刮刀小,涂层厚度容易调节,能够涂布高粘度胶液。

幅宽较大时,能够横向调节。

优点:1.逗号刮刀的强度、硬度高,刃口直线度误差小,可以采用气动微调机构来调节和控制刮刀的位置,涂布量控制和刮胶精度较高。

2.可涂较厚的涂层,涂布时,胶液由上而下流向刮刀口与料膜之间,因此可以

将胶液充分的使用,基本不存在浪费胶液的现象。

缺点:1.逗号辊涂布的涂布质量与其各个组成单位的运作关系较大,特别为驱动电机与转动压辊之间的传动比率比较难以调节掌握,往往造成涂布不均匀,容易出现横

向或纵向的不规则条纹,涂布时,胶液容易在挡板和传动压辊之间的缝隙流出,

密封性不够完整,且涂布时,需要人力不断地搅拌蓄胶槽的胶液,以此来保证

胶液的均匀分布。

逗号辊涂布应用案例:

各种光学膜、保护膜、菲林胶片、哑光软包装膜。

Slot-Die Coating (夹缝式挤压型涂布):

Slot Die涂布机是一种高精度涂布方式,涂布胶液由存储器通过供给管路压送到喷嘴处,并使胶液由喷嘴处喷出,从而转移到涂布的基材上。

优点:1.涂布效果好,涂布量通过涂布刮刀的微动调节来灵活控制,涂布精度高。

2.能涂布不连续模式,而且涂布的范围可以自由调节,不需要用挡板,不会产生

边缘厚度不同产生的污渍现象。

3.清洗拆卸比较容易。

4.有助于保持干净的较高水平,胶液整体流动的通道可被密封,防止其他污染物

的进入。

缺点:1.整个Slot-die涂布头的部分结构较为复杂,要求上胶辊、涂布辊、牵引辊以及刮刀的加工精度较高,因此成本比其他的涂布方式要高。

2.由于精度较高,实际使用以及操作起来比较难。

Slot-die涂布应用案例:

光学膜、特种纸。

微凹涂布头(micro)

逗号辊涂布(Comma)

Slot-die涂布头。