换挡操纵手柄布置规范与流程

驻车制动手柄布置规范

驻车制动手柄布置规范

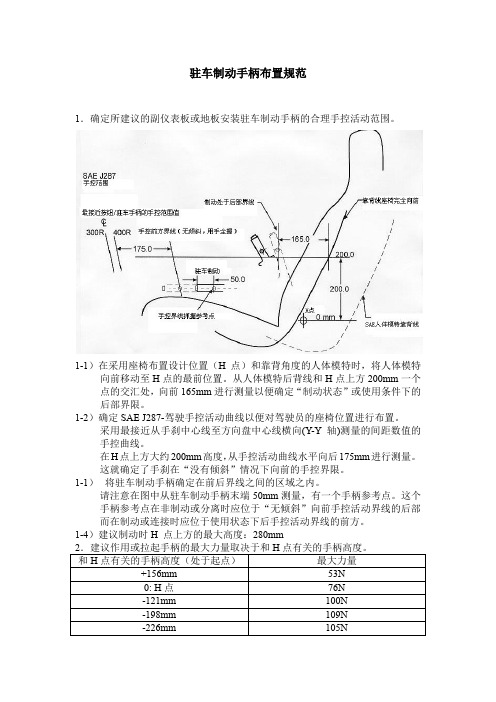

1.确定所建议的副仪表板或地板安装驻车制动手柄的合理手控活动范围。

1-1)在采用座椅布置设计位置(H点)和靠背角度的人体模特时,将人体模特向前移动至H点的最前位置。

从人体模特后背线和H点上方200mm一个点的交汇处,向前165mm进行测量以便确定“制动状态”或使用条件下的后部界限。

1-2)确定SAE J287-驾驶手控活动曲线以便对驾驶员的座椅位置进行布置。

采用最接近从手刹中心线至方向盘中心线横向(Y-Y轴)测量的间距数值的手控曲线。

在H点上方大约200mm高度,从手控活动曲线水平向后175mm进行测量。

这就确定了手刹在“没有倾斜”情况下向前的手控界限。

1-1)将驻车制动手柄确定在前后界线之间的区域之内。

请注意在图中从驻车制动手柄末端50mm测量,有一个手柄参考点。

这个手柄参考点在非制动或分离时应位于“无倾斜”向前手控活动界线的后部而在制动或连接时应位于使用状态下后手控活动界线的前方。

1-4)建议制动时H 点上方的最大高度:280mm

3.手柄的建议尺寸和力量

3-1)建议拇指释放按纽的最大力量:6.7N 3-2)建议按纽最小直径尺寸:19mm

3-3)建议指关节最小间隙:41mm

3-4)建议手指最小间隙:34mm

3-5)建议手柄下方最小垂直间隙:36mm 3-6)建议前部最小间隙:30mm

3-7)建议直径或抓握宽度:19-50mm

3-8)建议最小抓握长度:110mm。

电动汽车换档操纵手柄(变速杆)的正确使用

电动汽车换档操纵手柄(变速杆)的正确使用操纵杆的基本原理操纵杆的基本原理是将塑料杆的运动转换成计算机能够处理的电子信操纵杆息。

这种基本的设计包括一个安放在带有弹性橡胶外壳的塑料底座上的操纵杆。

在底座中操纵杆正下方位置装有一块电路板。

电路板由一些“印刷线路”组成,并且这些线路连接到几个接触触点。

然后,从这些触点引出普通电线连接到计算机。

印刷线路构成了一个简单的电路(该电路由一些更小的电路构成)。

这些线路仅仅将电流从一个触点传送到另一个触点。

当操纵杆处于中间位置时,也就是当您还未将操纵杆推向任何一边时,除了一个电路之外的所有其他电路均处于断开状态。

由于每条线路中的导体材料并没有完全连接,因此电路中没有电流通过。

每个断开部分的上方覆盖着一个带有小金属圆片的简单塑料按钮。

当您朝任一方向移动操纵杆时,操纵杆便会向下挤压其中的一个按钮,使导电的金属圆片接触到电路板。

如此一来,就可以闭合电路,完成两个线路部分的连接。

电路闭合之后,电流就会从计算机(或游戏控制台)沿着一条线路流过,穿过印刷线路,通过另外一条线路返回计算机(或游戏控制台)。

操纵杆运动转换当计算机检测到特定线路上的电流后,便会了解操纵杆当前所处的位置需要接通相关的电路。

向前推操纵杆将会闭合“前进开关”,而向左推则会闭合“左移开关”,依次类推。

在某些设计中,计算机还能在操纵杆闭合两个开关时识别出对角线位置(例如,同时闭合前进开关和左移开关意味英国PML操纵杆着向左前方的对角线运动)。

开火按钮的原理完全一样:当您按下按钮时,意味着将闭合一个电路,计算机也就可以识别出开火命令。

这种设计以类似速记的方式传送操纵杆的运动,它以绝对值而非细微变化的形式来处理运动。

换句话说,它并不能区分向前轻推操作杆的动作和将操作杆向前一直推到头的动作,对它来说两者传送的都仅仅是一个表示向前进的数值。

对某些游戏而言,这种思路是好的,甚至是无可挑剔的。

例如,对Pac Man 或Tetris而言,这种设计已经很完美了。

GME-拉索式换挡操纵系统设计规范

Cable Shift System for Manual Transmissions拉索式手动换档操纵系统一般性要求1 Introduction1介绍1.1 Scope. This specification outlines the technical specifications required for the cable shift system of manual transmissions. This specification applies to the assembly, specially to the shift lever knobs, to the mechanism, to the shift and select cables and to the shift lever boot (where applicable).1.1范围本技术规范概要性的描述了拉索式手动换档操纵系统的要求。

包括操纵系统总成,尤其是换档手柄,操纵机构,换档换位拉索以及防尘罩(如果使用)Stipulation of the functional and durability require-ments placed on gearshift mechanisms is necessary in order to ensure the quality and service lifetime of the parts supplied. The requirements contained in this specification reflect those minimum values which are necessary in order to be able to carry out regular evaluation of conformity with design engineering targets. These requirements are to be looked upon as being an addition to validation tests, dimensional inspectionand,and in process quality checks.为了确保质量和寿命,规定的功能和耐久性的要求是必要的。

自动变速箱换挡操纵机构功能要求

自动变速箱换档操纵机构总成功能要求概述:自动,变速箱,换档机构更改以下更改按照TL 823 45 1994-06:进行。

标准已经适用于最新的技术。

以前版本1994-061.适用范围本标准规定自动变速箱换档操纵机构总成的要求。

本标准适用于有和没有tiptronic功能的自动换档变速箱的换档操纵机构。

2.定义下面的定义针对本标准的应用是有效的:X向(纵向)在车里前后操作换档,平行于车坐标系统X坐标Y向(横向)在车里左右操作换档,平行于车坐标系统Y坐标Z向(垂直方向)在车里上下操作换档,平行于车坐标系统Z坐标换挡锁将选挡杆锁在P档和N档,仅通过踩压刹车踏板来释放锁钥匙(KRL)在点火钥匙移开锁止系统中,只有在选档杆在P档位时,且在钥匙已经拔出时有换挡锁的条件下, 才有可能拔出点火钥匙.Tiptronic在自动换档变速箱中手动换档的一个附加的操作装置力作用点a选挡杆上所有的测试和换挡力都作用在该位置(见图2)最远位置在+X方向可能的最远的换档位置.3.要求3.1总体要求技术补充标准是图纸的一部分,图纸上的要求优先。

首次补充和改变的认可根据VW 011 55环境要求根据VW 911 003.2 适用的法规USA:FMVSS 101FMVSS 102FMVSS 114FMVSS 302EC:74/60 EEC75/443EEC78/316EECECE R 21Australia:ADR 12ADR 423.3 样件的范围要求以下零件进行全部测试:—换挡机构—换挡盖—选挡器和选档杆调整器—换挡和锁止线—变速器和点火锁考虑到现存的配合零件,单个零件都应该进行测试。

3.4 操作温度范围(-35~+130)℃短期10min,+160℃不同的零件有不同的温度和时间规定。

甚至超过最高温度,没有零件可以自燃或掉下易燃物。

3.5 永久润滑根据图纸,润滑脂寿命≥150,000km或≥10年。

3.6 密封在压力差△P=0.03bar时车辆内部密封防水和气体。

工程机械换挡手柄操作机构的设计与仿真

工程机械换挡手柄操作机构的设计与仿真张恒根,涂群章,何继贤,潘明,郑烨,丁乔( 解放军理工大学野战工程学院,江苏南京210007)摘要: 对某型挖掘机的行驶换挡操作过程进行了研究。

为便于自动控制或远程遥控换档,设计了一种换挡操纵机构,由电动机驱动曲柄滑块复合机构的运动来实现换挡操作,把电机的回转运动转换为换挡的空间动作。

通过Pro / E 进行了机构的建模和仿真,对操纵机构的性能进行了分析,验证了其可行性。

关键词: 换挡手柄; 操纵机构; 建模与仿真中图分类号: TP391. 9 文献标志码: B 文章编号: 1671-5276( 2014) 04-0101-04Design and Simu lation Analysis o f Op erating Mechanism for ShiftHand Shank of Constru ction M achineryZHA NG Heng-gen,TU Qun-zhang,HE Ji-xian,PAN Ming,ZHENG Ye,DING Qiao ( College of Fie ld Engineering,PLA Univ ersity of Scienc e and Technology,N anjing 210007,China)A b s t r a c t:B a s ed on t he s t ud y o f t he e x ca v a t o r s h if t hand s han k,t h i s pape r de s i gn s a au t o m a t i c and r e m o t e con tr o l hand l em echan i s m.T he s li de-c r an k co m po s i t i on m echan i s m i s d r i v en b y a m o t o r t o ach i e v e t he s h if t ope r a t i on.I t tr an s f o rm s t he m o t o r r o f a t i o n i n t o t he s h if t m o v e m en t. T he m echan i s m m ode l i s bu il t ba s ed on P r o/ E. T he f ea s i b ili ty i s v e r ifi ed t h r ough t he ana l y s i s o f i t scha r ac t e r i s t i e s.K eywo r d s:s h if t hand s han k;ope r a t i ng m echan i s m;m ode li ng and s i m u l a t i on0 引言近年来,地震、台风、核泄露等灾害频繁发生,在抢险救灾特别是道路、建筑物、山体滑坡等工程抢通抢建中,工程机械起着极其重要的作用。

总布置-人机布置相关参考(人机尺寸)

总布置-人机布置相关参考(人机尺寸)

摘要: 本规范为TG0数据设计指导。该系列设计规范用于指导结

构功能说明、结构布置与尺寸控制的正向设计,尤其是在没 有标杆车的状态下的正向开发;基于本规范完成结构数据TG0 版的设计开发。 dmis五.上车台阶

●上车台阶对于用户的可视性和可识别性应当好。 ●上车台阶的位置期望在沿着门的前后(H130-H131)方向并且在门槛压板以下。 ●上车时脚需抬高大于等于400mm时,应当设计上车台阶以提升空载(车装满液体并且没有乘客) 时的进出方便性。 ●上车台阶在弱光时也应该能清晰识别,以保证任何时刻的进出方便性。 ●空载时上车台阶的高度:360mm,最大400mm。 ●上车台阶最小长度(前后方向):200mm。 ●在以下情况时上dmis六.门板扶手

• 扶手高度应在SgRP以上165-210mm,建议190mm。侧视图里扶手倾角要小于8°,后视图里扶手倾角要小 于6°。 • 布置前扶手时要考虑使驾驶员抓紧方向盘的同时,能在扶手上休息肘部。为了放下肘部,把扶手布置在 SgRP点和肘部舒适区域的前边缘之间(115mm长)。 • 为了使前扶手在SgRP点后部的使用,扶手在SgRP点以后的长度最小为175mm。 • 把后扶手布置在SgRP点与肘部舒适区域的前边缘之间(100mm长)。 • 为了使后扶手在SgRP点后部的使用,扶手在SgRP点以后的长度最小为155mm。 • 门扶手的高度与中间扶手高度差应在25mm范围内。 • 考虑肘摇摆时的影响,当扶手内部边缘与人体中心线距离大于325mm时,扶手高度有个调节范围。见肘 部摇摆调细节画法的恰当设计。 • 如果扶手是可以展开的,操作应当直观。 • 扶手宽度应当足够放下人体前臂和肘部。 • 扶手在肘部舒适区域内的宽度(前SgRP点以前115mm,后SgRP点以前100mm):最小50mm,建议60mm。 • 用你95%男性人体后视图的肘部检查工具检查扶手的有效宽度。 • 为了放下前臂,在前臂舒适区域(前SgRP点以前115mm到250mm范围,后SgRP点以前100mm到250mm范 围)扶手宽度最小30mm。 • 避免竖直的内饰外板上的凸包或者其他任何内饰障碍(例:接缝、分模线等)妨碍人肘部,如果无法避免 就要减小扶手的有效宽度。

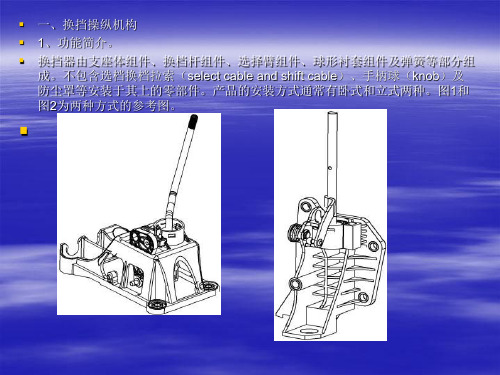

重庆换挡操纵机构理论常识ppt课件

▪ 3.5 耐高低温性 ▪ 3.5.1 耐热性 ▪ 经80℃高温4小时后产品无明显变化。 ▪ 3.5.2 耐寒性 ▪ 经零下30℃低温4小时后产品无明显变化。 ▪ 3.5.3 耐冷热交变性 ▪ 按QC/T15-1992经两个周期的冷热交变试验后产品无明显变化。

▪6、当试验负荷为钢丝绳接头最小拉脱力的25%时,拉索经下表规定的往复耐久试验 后,不应有明显的损坏,往复次数完成后的操作效率值应不低于5中规定的95%。

钢丝绳 钢丝

芯线种类 离合器、油门拉索 其他 其他

往复次数(万次) 100

10

▪ 7、拉索的最小工作曲率半径:钢丝绳与套管组装后,钢丝绳在套管内应能滑动自如, 不允许有阻塞、卡滞现象,滑动阻力应不大于10N。拉索成品总成在下表规定的最小 曲率半径下弯曲360°,钢丝绳在套管内仍能拉动自如:

▪ 4.4 振动试验 ▪ 4.4.1 共振试验 ▪ 将换档器固定在振动试验台上,试验条件符合JIS D1601第2-B类,对产

品按三个方向各作一个周期的扫频振动试验:

▪ 频率:5~100Hz ▪ 全振幅(最大):0.4㎜ ▪ 振动加速度: 45m/s2(4.5ɡ) ▪ 周期:10min ▪ 加振方向:上下/前后/左右 ▪ 试验温度:室温 ▪ 观察并记录经历共振点时有无异常噪声。 ▪ 4.4.2 加振耐久试验 ▪ 按7.4.1的相同试验方法,经上下3小时、前后和左右各1.5小时的三个正

拉脱力不小于(N) 120 140 160 180 200 220 240 280

4、接头与钢丝绳的连接方式为多边形挤压(四方铆接)、 压铸,接头与钢丝绳连接应可靠,连接后的连接(铆接)尺寸、 脱离强度(拉脱力)应符合以下规定(有特殊要求的另作规定):

换挡操纵手柄布置规范与流程

检修、调整变速器换挡操纵机构操作帮助

检修、调整换挡操纵机构操作步骤如下1、用手拆下换档手柄2、用手拆下防尘罩3、用外卡簧钳拆下上换档杆锁环4、用手拆下上换档杆挡圈5、用手拆下弹簧6、用六角套筒棘轮扳手拧松上换档杆支架螺栓7、用六角套筒棘轮扳手拆下上换档杆支架螺栓8、用手拆下上换档杆支架组件9、用手拆下左缓冲垫10、用六角套筒棘轮扳手拧松倒档缓冲支架螺栓11、用六角套筒棘轮扳手拆下倒档缓冲支架螺栓12、用手拆下倒档缓冲垫支架13、用手拆下右缓冲垫14、用六角套筒棘轮扳手和开口扳手一起配合使用拧松支撑杆螺母15、用六角套筒棘轮扳手拆下支撑杆螺母16、用手拆下支撑杆左垫圈17、用手拆下支撑杆固定螺栓18、用手拆下支撑杆右垫圈19、用手断开支撑杆总成20、用手拆下支撑杆总成21、用开口扳手拆下离合器块螺栓22、用手拆下变速器组件23、用六角套筒棘轮扳手和开口扳手一起配合使用拆下右侧压板固定螺母24、用手拆下轴承左侧压板螺栓25、用手拆下轴承左侧压板组件26、用手拆下支撑轴27、用手拆下离合器块28、用手拆下轴承右侧压板组件29、用六角套筒棘轮扳手和开口扳手一起配合拆下夹箍螺母30、用手拆下夹箍螺栓31、用手拆下换档连接套总成32、用开口扳手和梅花扳手一起配合使用拆下下换档杆螺母33、用手拆下下换档杆螺栓34、用手拆下上换档杆总成35、用手拆下下换档杆36、用手拆下变速控制器罩壳37、进组件拆装区继续分解换档连接套总成38、用手拆下夹箍39、用手拆下换档连接套40、进入组件拆装区继续分解上换档杆总成41、用尖嘴钳或手拆下下换档隔套42、用手拆下上换档杆43、检查上换档杆44、进组件拆装区用手装上上换档杆45、检查下换档杆隔套46、用润滑脂涂抹下换档杆隔套47、用手装上下换档杆隔套48、返回主拆装区用手装上变速控制器罩壳49、检查下换档杆50、用手装上下换档杆51、用手装上上换档杆总成52、用手装上下换档杆螺栓53、用手装上下换档杆螺母54、用开口扳手和梅花扳手一起配合使用拧紧下换档杆螺母55、检查换档连接套56、进组件拆装区用手装上换档连接套57、用手装上夹箍58、返回主拆装区用手装上换档连接套总成59、用手装上变速器组件60、用手装上离合器块61、检查轴承右侧压板组件62、用润滑脂涂抹轴承右侧压板组件63、用手装上轴承右侧压板组件64、用手装上支撑轴65、检查轴承左侧压板组件66、用润滑脂涂抹轴承左侧压板组件67、用手装上轴承左侧压板组件68、用手装上左侧压板螺栓69、用手装上右侧压板固定螺母70、用六角套筒可调扭力扳手和开口扳手一起配合使用以30Nm的力矩拧紧右侧压板固定螺母71、用手装上夹箍螺栓72、用手装上夹箍螺母73、用六角套筒可调扭力扳手和开口扳手一起配合以20Nm的力矩拧紧夹箍螺母74、用手装上离合块螺栓75、用开口扳手拧紧离合器块螺栓76、用手装上支撑杆总成77、用手装上支撑杆右垫圈78、用手装上支撑杆固定螺栓79、用手装上支撑杆左垫圈80、用手装上支撑杆螺母81、用手连接支撑杆总成82、用六角套筒可调扭力扳手和开口扳手一起配合使用以25Nm的力矩拧紧支撑杆螺母83、用手装上右缓冲垫84、用手装上倒档缓冲垫支架85、用手装上倒档缓冲垫支架螺栓86、用六角套筒可调扭力扳手以10Nm的力矩拧紧倒档缓冲支架螺栓87、用手装上左缓冲垫88、检查上换档杆支架组件89、用润滑脂涂抹上换档杆支架组件90、用手装上上换档杆支架组件91、用手装上上换档杆支架螺栓92、用六角套筒可调扭力扳手以10Nm的力矩拧紧上换档杆支架螺栓93、检查弹簧94、用手装上弹簧95、用手装上换档杆挡圈96、用外卡簧钳装上上换档杆锁环97、用手装上防尘罩98、用手装上换档手柄99、检查换档杆挂各个档位是否符合标准要求。

驻车操纵手柄布置规范与流程

L2 331 269.4 171 177

192 247 128 130 241 203.6 133 126 173

H2 45 2 -18 -44

51 28 -19 -67.5 -36 -13 -78.5 -28 -235

第5页共5页

4) 驾驶员操纵要求

驻车制动手柄应布置在驾驶员在安全带束缚下能够操纵的位置。

第4页共5页

四. 车型数据统计

根据现有车型数据,对驻车手柄的相关数据进行分类统计, 为以后设计提供参考依据,数据代号如图6 所示, 数据参数详见表格。

LC 霸道 酷路泽 特锐 JP151 408 G2 W03 C16A P11 N146 N211 N800

43

13.5

365 267.6

130 73.3

116 121.5

426.9

68

45

289

5

104

271

118

-79

表2标注代号说明(手刹)

车型 名称 PLl 握点至顶点长度 Wl 握点至R点Y向距离 L1 握点至R点X向距离(拉起状态) H1 握点至R点Z向距离(拉起状态) L2 握点至R点X向距离(放下状态) H2 握点至R点Z向距离(放下状态)

第3页共5页

图4

仄

3) 周边间隙要求

为保证手操作时 的方便性, 需保证当驻车操作的过程中: 也驻车制动手柄须保证周边手操纵间隙35mm以上, 副驾驶侧位置(手背)间隙为45mm以上, 极限 情况40mm。 @驻车制动手柄最低位置时, 与底座间隙为35mm以上以保证手操作空间。

20以下

20以下

图5驻车制动手柄周边间隙要求

驻车手柄的布置位置, 主要从以下4个方面进行考虑: 1) 驻车制动手柄舒适区域要求

电子档把换挡操作方法

电子档把换挡操作方法

1. 找到车辆的换挡手柄或者换挡器。

它通常位于驾驶座附近的中央控制台上,也可能在驾驶座旁边的方向盘后方。

2. 将换挡手柄或者换挡器放入“P”档(停车档)。

这是在停车时,或者需要将车辆固定在某个位置时,都需要使用的档位。

在停车之前,确保你已经踩下了制动踏板,然后将手柄或者换挡器拉到最后一档,上面标有“P”字样。

3. 如果需要前进,将手柄或者换挡器放入“D”档(驱动档)。

这是正常行驶的档位。

如果需要一段时间内固定车辆,可以将手柄或者换挡器放入“N”档(空档),这样车辆就不会前进或后退。

4. 如果需要倒车,将手柄或者换挡器放入“R”档(倒车档)。

在倒车时,确保你已经观察了周围的环境,并且向后窥镜和后视镜都可以清楚地看到。

5. 在加速或者减速时,使用油门踏板和制动踏板,而不是换挡器来控制车速。

换挡器只是用来改变车辆的速度和方向。

重要提示:

- 在换挡的过程中,一定要先放开油门踏板,然后再进行换挡操作。

- 不要在车辆行驶中随意换挡,特别是在高速行驶时。

请在停车或者减速时进行换挡。

不同车辆的换挡操作可能有所不同,因此建议在使用前先查阅车辆的使用说明书或者向经验丰富的驾驶员咨询。

车操作手柄安全操作及保养规程

车操作手柄安全操作及保养规程前言车操作手柄是汽车操作中不可或缺的一部分。

正确的使用和保养车操作手柄,不仅可以保证行车安全,还可以延长其使用寿命。

本文将介绍车操作手柄的操作和保养规程。

车操作手柄安全操作规程1. 操作前检查在启动车辆前,必须检查车操作手柄是否正常。

操作者必须了解车辆的各项指标,包括速度表、转速表、温度计、油表等各项指示器是否在正常范围内。

必须确保手刹能够正常使用并有效,以及离合器和变速器是否能够灵活运转。

2. 操作的正确姿势当操纵手柄时,应保持正确的姿势,以确保能够灵活地操纵车辆。

驾驶者应该坐在坐椅上,身体配合车辆的运动,以确保稳定性。

手柄应该一手握住,另一手掌扶稳。

当需要加速和刹车时,脚必须使用相应的踏板,以保证安全性。

3. 操作时保持冷静操作车辆时必须保持冷静和集中,不能过于冲动和急躁。

切忌操纵手柄过于频繁和急剧动作,以免影响行车稳定性,造成危险。

4. 准备停车时保持警觉当车辆即将停车时,必须提前减速,并确保安全地停到需要停靠的地方。

在停车前,还要查询周围环境是否安全,并确保停车时车辆的方向盘和轮胎都处于适当的位置。

车操作手柄保养规程1. 定期维护保养为确保车操作手柄的正常运转,必须进行定期的维护保养,包括清洁、润滑和紧固螺栓。

经常检查车操作手柄和周围环境是否受到损坏或腐蚀。

如发现任何维护问题,必须及时处理。

2. 防止过度使用过度使用车操作手柄可能会导致不必要的磨损,从而降低其使用寿命。

因此,必须减少操作频率和不必要的转速,以延长车操作手柄的使用寿命。

3. 保持清洁要保持车操作手柄的清洁,尽可能避免使用刻字或磨损部位。

切勿使用湿布或水洗车操作手柄,以防生锈或腐蚀。

4. 车辆停放时当车辆停放时,车操作手柄应处于空挡状态。

如果如此并且车辆停了很长时间,车操作手柄可能会僵硬而难以控制。

在这种情况下,可以尝试先加速和换挡几次以活动手柄。

结论正确的使用和保养车操作手柄可以延长其使用寿命,保证行车安全。

汽车换挡操纵机构设计要点分析

汽车换挡操纵机构设计要点分析肖俊华【摘要】目前,换挡操纵机构的设计还聚焦在满足车辆换挡基本性能的基础上,对于影响车辆换挡品质的细节设计方面涉及较少,而这些细节设计也往往成为换挡品质改进的重点和难点.因此,结合相关车型的换挡质量改进案例,讨论从换挡操纵机构的细节设计来提升整车换挡品质.【期刊名称】《机械管理开发》【年(卷),期】2018(033)003【总页数】4页(P23-25,34)【关键词】换挡品质;换挡操纵机构;软轴拉线;换挡力;换挡行程;杠杆比;游隙;刚度;人机工程【作者】肖俊华【作者单位】奇瑞汽车股份有限公司,安徽芜湖241009【正文语种】中文【中图分类】U463.212引言“手动挡入挡不易”对于手动挡车型来说是客户抱怨的前几大问题之一,也是各大车厂的通病。

换挡品质的好坏最主要的决定因素是变速箱本身品质的好坏,但是换挡操纵机构、软轴拉线品质的好坏也与车辆换挡品质有着密切的关系。

本文主要讨论从换挡操纵机构的细节设计方面来提升整车换挡品质。

一般换挡品质最主要是通过主观评价和客观数据测量来评价车辆换挡品质的好坏,从以下三个方面进行:1)换挡的成功率(进挡的难易和是否换错挡位);2)换挡、选挡操作力的大小和舒适性;3)手柄空间操作行程的大小和舒适性。

1 某车型换挡力重的改进分析根据JDPOWER调查报告,某车型手动换挡不易成为用户抱怨最大的五个问题之一。

通过主观评价和客观测量,主要存在换挡发卡发涩,换挡力重,换挡力达到45 N±5 N,超过了舒适范围换挡力15~25 N的标准,具体标准如表1所示。

表1 换挡行程和力的标准范围项目要求换挡行程(单侧)/m m 5 5~6 5换挡力/N 1 5~2 5选挡行程(单侧)/m m 2 5~3 5选挡力/N 1 0~2 01.1 拉线与变速箱换挡臂受力情况检查首先通过数据校核发现,某车型的角度β只有72°,远远低于β角要求的90°±5°的标准,从下图1可以看出,β角偏离90°越多,则同样大小的拉力或者推力Fh 在换挡臂转动方向的分力Fh1越小,反过来,一定的变速箱挡位切换力Fh1,则换挡机构通过拉线的操作力Fh越大,如图2所示。

行车手柄八手柄说明

行车手柄八手柄说明首先,让我们来看一下行车手柄八手柄的外观和布局。

手柄的主体部分是一个圆形的握把,握把上面有8个按钮。

这些按钮都有不同的形状和颜色,以便用户可以轻松区分它们。

每个按钮都有一个小的图标,用来表示它所对应的功能。

手柄的底部有一个连接线,可以将手柄与汽车的中央控制台连接起来。

接下来,我们来了解一下行车手柄八手柄的各个功能按钮。

第一个按钮是"加速"按钮,用来增加车辆的速度。

第二个按钮是"刹车"按钮,用来减缓或停止车辆的运动。

第三个按钮是"转向"按钮,用来控制车辆的转弯。

第四个按钮是"灯光"按钮,用来控制车辆的前后灯的开关。

第五个按钮是"喇叭"按钮,用来发出警报声。

第六个按钮是"空调"按钮,用来控制车辆的空调系统。

第七个按钮是"无线电"按钮,用来控制车辆的无线电收音机。

最后一个按钮是"巡航"按钮,用来设置车辆的巡航模式。

在使用行车手柄八手柄时,有一些注意事项需要注意。

首先,使用者应该确保手柄与车辆的中央控制台正确连接,并且握紧手柄时感到舒适。

其次,在使用手柄时,使用者应该熟悉各个按钮的功能,并记住它们的位置和形状,以免操作错误。

此外,操作手柄时应该保持专注并遵守交通规则,以确保行驶的安全。

此外,行车手柄八手柄还有一些高级功能,可以提高驾驶的舒适性和便利性。

例如,它可以与车辆的导航系统和音响系统连接,使用户可以通过手柄来操作这些设备,而不需要分散注意力去触摸中控屏幕。

另外,一些高端车辆的手柄甚至可以与手机或智能手表连接,通过蓝牙技术来控制车辆的一些功能。

这让驾驶更加方便和安全。

在使用行车手柄八手柄时,使用者还可以根据自己的需要和喜好进行定制。

例如,他们可以重新分配按钮的功能,使其更符合他们的习惯。

此外,一些手柄还提供了可调节的握把,使用者可以根据自己的手型和大小来调节握柄的大小和形状,增加舒适性。

自动挡汽车应用驾驶操作教程-自动挡汽车变速杆操作规范

自动挡汽车应用驾驶操作教程-自动挡汽车变速杆操作规范目前,各国家生产的自动挡汽车前面4个挡位均为P、R、N、D、的顺序排列。

然而,针对一些特殊的道路条件和交通环境,自动挡汽车还设置了一些“限制使用”挡位,其后续挡位的排列因车型而异各有不同。

有的是3、2、L 或S、L以及S +、- 或 M + 、- 等等,驾驶操作时应根据根据不同的道路条件和交通环境适时换挡。

自动挡变速杆操纵方式自动挡汽车变速杆的操纵方式一般分为直排式、阶梯式、电子按钮式、旋钮式、怀挡式等等,下面我们就介绍几种常见的自动挡汽车变速杆操纵方式。

①直排式:切换挡位时变速杆呈一条直线前后推、拉,切换到所需要的挡位。

通常直线排列的变速箱,变速杆上会设置“互锁装置”(保险按钮),当驾驶人操纵变速杆由P停车挡换入其它挡位,或是由D前进挡换入L等低速挡时,必须按下按钮才能切换到所需挡位。

当车辆前行和短暂停车时,D(前进挡)和N(空挡)之间的切换无需按下按钮即可操作。

直排式变速操纵杆②阶梯式:也叫做“错位排列式”即切换挡位时将变速杆向右掰一下,再前后错位推拉才能换到所需挡位。

但是,当车辆前行和短暂停车时D(前进挡)和N(空挡)是在同一个空槽内切换,也是直线推拉,无需向左右掰动变速杆即可操作。

阶梯式变速操纵杆阶梯式变速操纵杆③电子按钮式:采用电子按钮式换挡模式的车型,换挡时只需用食指点击所要换入的挡位就可以了。

但是,要注意起步前或停车之后的换挡,必须是在踩着刹车的状态下进行。

电子式换挡按钮④旋钮式:旋转式换挡旋钮,是通过转动换挡旋钮来选择所需挡位的。

起步前或停车之后的换挡同样是要在踩着刹车的状态下进行,绝对禁止车未停稳就换挡或起步前不踩刹车就换挡的操作。

电子式换挡旋钮电子式换挡旋钮⑤怀挡式:怀挡式变速杆是将变速杆设置在方向盘的下方,相当于是在胸前换挡,因此称为“怀挡”。

一般分为机械怀挡式和电子怀挡式两种。

机械怀挡式变速杆电子怀挡式变速杆自动挡汽车挡位排列顺序一般自动变速箱的挡位排列顺序是:P、R、N、D、3、2、1或P、R、N、D、S、L以及P、R、N、D、2、L等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一. 适用范围

本规范制定了换档操纵手柄布置主作流程及设计规范。

二. 换档手柄布置流程

整车任务书及配置表

驾驶员95百分位、 5 百分位人体布置

判断车型类别, 确定换档杆型式(自动档/ 手动档)及位置

换档手柄布置分析与校核

三. 换挡手柄布置

换挡手柄的布置位置, 主要从以下4个方面进行考虑:

A2B2C2D2

400皿左右

A3B丛03

允许区域 ABCD

第2页共9页

D

— ABCD '

允. 许区域- ,, JOO

A熹c;o三一挂荐区hi) (y-.o--c;J印)

A383�0., :j有荐区域(y;::::400)

三

图1换挡手柄位置区域(MT)

用上述方法, 对现有车型进行校核, 换挡手柄中心点与推荐区域位置关系如图2所示:

表2范围选择(AT)

P档中心点至R点

R点离地高

距离(Y向) 330mm左右 350mm左右 370mm左右 390mm左右 410mm左右 430mm左右

::;;;s60mm

' °'"'

,-

坳

N "'

I 沺 ,,o.

L

"

♦sso 王四

<SO .... -llO•l«I·l勾·印. .,功.,., .50

图2现有车型换档手柄位置关系 b. 当驾驶员R点与设计状态地面距离>560mm时,所有区域需根据上述a中的区域进行修正。修正值为: x向前移12. 9mm, z向上移3. 7mm。 2)自动挡换挡手柄 根据表2中的内容选择换挡手柄的推荐区域:

(详见: AT_handle.CATPart文件)

第3页共9页

“”

'"

汹

'"

\ -=-7 ,-

一

一,尸 下\�、、 、

寸 ,

1飞。

,约

1印

p

-

(,-

�

.1,0

,00''° •oo''°lOII .l:::女暹疆贮,L,:,!..暑霓T1'雀嘎更情�n心."书�牛最星`' "t''t,, 比(IJ:,e下七L- t , 71 J.+'C?宣咖t.,,, 已上

? 愧冗.

1Байду номын сангаас 换挡手柄位置区域要求

1)手动挡换挡手柄 a. 当驾驶员R点与设计状态地面距离::::;560mm时,根据表l中的内容选择换挡手柄的推荐区域,如图l 所示:

(详见: MT_handle.CATPart文件)

表1范围选择(MT)

换挡手柄与人体R点y向距离

推荐区域

300mm左右

A1B1C1D1

350mm左右

,..

,,.

..

换挡操作手柄布置规范与流程

目录

一. 适用范围.............................................................................................................................................................. 3 二. 换档手柄布置流程.............................................................................................................................................. 3 三. 换挡手柄布置...................................................................................................................................................... 3

l. 换挡手柄位置区域要求................................................................................................................................ 3 2. 手伸及界面要求............................................................................................................................................ 4 3. 档位布置要求................................................................................................................................................ 5 4. 与周边物体间隙要求.................................................................................................................................... 6 5. 驾驶员操纵要求............................................................................................................................................ 7 四. 换挡手柄常见布置形式...................................................................................................................................... 7 五. 车型数据统计...................................................................................................................................................... 8