电子厂生产流程认识.pptx

合集下载

电子产品制造流程与安全管理(PPT 75页)

几种杂志 《世界电子元件》 《电子产品世界》 《电子设计技术》

/(生产设备) /(中电网下载中心) /(仪器、仪表) /data/(资料下载)

(2) 形成时间较晚而发展迅速

晚:电子工艺技术虽然在生产实践中一直被广泛应 用,但在国内作为一门学科而被系统研究的时间却 不长。系统论述电子工艺的书刊资料不多,直到上 世纪70年代后期,第一本系统论述电子工艺技术 的书籍才面世,80年代初在高等学校中才开设相 关课程。

发展快:与其他行业相比,电子产品制造工艺技术 的更新要快得多。经常有这样的情况发生:某项新 的工艺方法还未能全面推广普及,就已经被更先进 的技术所取代。

新器件、新工艺、新材料不断涌现。电子整机产品 和技术的水平,主要取决于元器件制造工业和材料 科学的发展水平;能否尽快熟悉、掌握、使用世界 上最新出现的电子元器件和材料,能否在更大范围 内选择性能价格比最佳的电子元器件和材料,把它 们用于新产品的开发与制造,往往是评价、衡量一 个电子工程技术人员业务水平的主要标准。

电子产品制造过程的基本要素

研究电子整机产品的制造过程,材料、设备、 方法、操作者这几个要素是电子工艺技术的 基本重点,通常用“4M+M”来简化电子产 品制造过程的基本要素。

(1)材料(Material)

电子产品制造所用到的材料,包括电子元器件、导 线类、金属或非金属的材料以及用它们制作的零部 件和结构件。(做硬件必须懂结构,但不一定摇动软件;做结构不一定要冬硬件;做软件,必须冬硬件)

与以上制造过程的四个要素比较,管理可以 算是“软件”,但确实又是连接这四个要素 的纽带。企业对生产材料、仪器设备、制造 流程和人力资源的控制,都需要通过管理体 系和管理制度来实现。

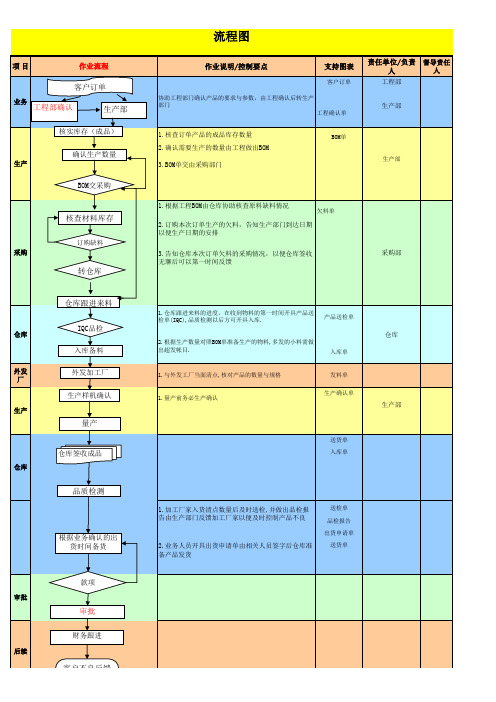

电子产品生产工艺流程图

电子产品生产工艺流程图

电子产品生产工艺流程图可以包括以下几个步骤:

1. 原材料准备:包括采购所需的原材料和零部件。

2. 零件制造:对原材料进行加工,制造出需要的零部件。

3. 焊接和组装:将零部件按照设计要求进行焊接和组装,形成成品。

4. 程序烧录和测试:对产品的电路板进行程序烧录,并进行各项功能和性能的测试。

5. 表面处理:对产品的外壳进行表面处理,如喷涂、镀金等。

6. 包装和质检:对产品进行包装,同时进行质量检查,确保产品符合标准。

7. 运输和销售:将产品进行运输和销售,将产品发送给客户或销售渠道。

8. 售后服务:提供售后服务支持,包括维修、回收等。

这只是一个大致的流程,实际生产工艺流程图可能会因产品种类和规模而有所差异。

电子产品生产流程及技术文件.pptx

之间的连接关系,用以说明产品的工作原理。

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

②方框图 方框图是用一个个方框表示电子产品的各个部件或功能模块,用 连线表示他们之间的连接,进而说明其组成结构和工作原理,方框图是原理图的 简化示意图。

下图是普通超外差式收音机的方框图。

《电子产品制造技术》

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

3.设计文件编号

为便于开展产品标准化工作,对设计文件必须进行分类编号。目前电子 产品设计文件编号较常采用的是十进分类编号,该类编号是由企业区分代号 、分类特征标记、登记顺序号和文件简号四部分所组成。

下面是电视接收机的设计文件编号。

《电子产品制造技术》

②根据一些元器件的外形特征可以找到这些元器件。

③一些单元电路的特征可以方便地找到它们。如整流电路中的二极管比较多 ,功率放大管上有散热片,滤波电容的容量最大、体积最大等。

④当需要查找某个电阻器或电容器时,可以采用间接查找的办法来提高效率 。

⑤找地线时,印制电路板上大面积铜箔线路是地线,一些元器件的金属外壳

(2)框图与框图之间的连接表示了各相关电路之间的相互联系和控制 情况。要弄懂各部分电路是如何连接的,对于控制电路还要看出控制信号 的来路和控制对象。

(3)在没有集成电路引脚功能资料时,可以利用集成电路内部电路框 图来判断引脚作用,特别要了解哪些是信号的输入脚,哪些是信号的输出 脚。

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

不画出印制导线的印制板图如下图所示,将安装元器件的板面作为正面,画 出元器件的图形符号及其位置,未画出印制导线,用于指导装配焊接。

《电子产品制造技术》

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

②方框图 方框图是用一个个方框表示电子产品的各个部件或功能模块,用 连线表示他们之间的连接,进而说明其组成结构和工作原理,方框图是原理图的 简化示意图。

下图是普通超外差式收音机的方框图。

《电子产品制造技术》

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

3.设计文件编号

为便于开展产品标准化工作,对设计文件必须进行分类编号。目前电子 产品设计文件编号较常采用的是十进分类编号,该类编号是由企业区分代号 、分类特征标记、登记顺序号和文件简号四部分所组成。

下面是电视接收机的设计文件编号。

《电子产品制造技术》

②根据一些元器件的外形特征可以找到这些元器件。

③一些单元电路的特征可以方便地找到它们。如整流电路中的二极管比较多 ,功率放大管上有散热片,滤波电容的容量最大、体积最大等。

④当需要查找某个电阻器或电容器时,可以采用间接查找的办法来提高效率 。

⑤找地线时,印制电路板上大面积铜箔线路是地线,一些元器件的金属外壳

(2)框图与框图之间的连接表示了各相关电路之间的相互联系和控制 情况。要弄懂各部分电路是如何连接的,对于控制电路还要看出控制信号 的来路和控制对象。

(3)在没有集成电路引脚功能资料时,可以利用集成电路内部电路框 图来判断引脚作用,特别要了解哪些是信号的输入脚,哪些是信号的输出 脚。

《电子产品制造技术》

第1章 电子产品生产流程及技术文件

不画出印制导线的印制板图如下图所示,将安装元器件的板面作为正面,画 出元器件的图形符号及其位置,未画出印制导线,用于指导装配焊接。

《电子产品制造技术》

电子行业生产工艺流程【100页超详细】

2、影响印刷质量的四大要素

Squeegee

Solder paste

Stencil

PCB

五、印刷工艺

四大要素之一 :刮刀

刮刀(Squeegee)的结构

拖裙形刮刀

刮板边缘应该锋利和直线。 刮板压力低造成遗漏和粗糙 的边缘,而刮板压力高或很 软的刮板将引起斑点状的印 刷,甚至可能损坏刮板和模 板或丝网。

元件引脚成形有利于提高装配质

量和生产效率,使安装到印制板上的

元器件美观

元器件引线的弯曲成形要求

⑴ 引线弯曲的最小半径不得小于引线直径的 2倍,不能“打死弯”;

⑵ 引线弯曲处距离元器件本体至少在2mm以

上,绝对不能从引线的根部开始弯折。

《IPC-A-610D》对THT线路板组装质量要求 1) 引脚成形

在机械传送机构带动下,使已贴装有待焊元器件的PCB以 设定速度通过设定温度工作区,采用外部热源,加温已经事 先涂敷在PCB焊盘与被连接对象引脚或电极之间的焊料,使 其通过预热、升温、熔化、冷却等过程,最终达到PCB焊盘 与被连接对象引脚或电极之间牢固、可靠的焊接。

再流焊炉的主要组成: 计算机控制系统、红外加热与热风加热系统、PCB传动装置、 内循环制冷及助焊剂回收系统、氮气流量控制及氮气分析系统等。 可独立设置和控制的温度区的个数,温度控制精度、升降温速 度、温度加热效果和温场均匀性等是再流焊设备的主要性能指标。

再流焊炉根据加热的方法不 同,有红外再流焊、热风再流焊、 红外热风再流焊、汽相再流焊等 多种类型。由于红外热风再流焊 吸收和融合了红外再流焊与热风 再流焊的优点,具有加热效果好、 温场均匀等特点,目前在SMT组 装系统中使用的比例越来越大。

再流焊后

通过重新溶化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装 元件焊端或引脚与印制板焊盘之间机械与电器连接的软钎焊

电子工厂生产流程全图

发起人部门核准

仓库签字发料

确认生产数量

生产部

生产

3.BOM单交由采购部门

BOM交采购

1.根据工程BOM由仓库协助核查原料缺料情况

欠料单

核查材料库存

2.订购本次订单生产的欠料,告知生产部门到达日期 以便生产日期的安排 订购缺料 采购 3.告知仓库本次订单欠料的采购情况,以便仓库签收 无聊后可以第一时间反馈 采购部

转仓库

仓库跟进来料

1.量产前务必生产确认

生产部 生产

量产

送货单 入库单

仓库签收成品

仓库

品质检测

送检单

1.加工厂家入货清点数量后及时送检,并做出品检报 告由生产部门反馈加工厂家以便及时控制产品不良

品检报告 出货申请单

根据业务确认的出 货时间备货

送货单

2.业务人员开具出货申请单由相关人员签字后仓库准 备产品发货

款项

审批

审批

1.仓库跟进来料的进度,在收到物料的第一时间开具产品送 检单(IQC),品质检测以后方可开具入库. 产品送检单

IQC品检

仓库

2.根据生产数量对照BOM单准备生产的物料,多发的小料需做 出超发帐目.

仓库

入库备料

外发 厂

入库单

外发加工厂

1.与外发工厂当面清点,核对产品的数量与规格

发料单

生产确认单

生产样机确认

财务跟进

后续

客户不良反馈

客户不良反馈

仓库领料流程

仓库管制方法

1.仓库实行实数管制,所有进出物料,成品,配件等需做到进出有帐 仓库实行实数管制,所有进出物料,成品, 2.为保证库存数量的准确性,仓库部门需每月一小盘(重要物料),三月一全盘 为保证库存数量的准确性,仓库部门需每月一小盘(重要物料)

电子厂生产流程认识PPT课件

震动测试

跌落测试

拉力测试

大型拉力测试

小型拉力测试

高温高湿与冷热冲击机

冷热冲击测试机

温度差:一般-40至+135度之间 斜率:一般为10度/秒 时间:视产品而定,24小时左右; 测试完成后还须进行: 功能及外观的检测; 关键元件或焊点进行切片分析

高温高湿测试机

一般为85度温度&85%湿度条件 具体时间根据不同产品自定

接地测试原理:

在待测产品的接地点(或输入插口的 接地触点)与产品的外壳或金属部份 之间测量电压降。 由电流和该电压降计算出电阻; 该电阻值不应超过0.1Ω。 可检测出如下相关安全问题:

• 接地点螺丝未锁紧; • 接地线径太小; 1. 接地线断路等。

四. 可靠性实验 & 分析介绍

震动 & 跌落测试

包装、入库

包装箱堆放在栈板上待入库

自动封箱机

二. 系统组装介绍

组装流程图

前置加工

组装

开机测试 功能测试

试机/老化

开箱检验包装装箱

外观检验 外观擦拭

贴标签

仅供参考

系统生产线-1

皮带式流水线生产

细胞式(Cell)生产

系统生产线-2

阻挡定位滚轮

板式流水线生产

(通常用于较大型系统产品)

升降 & 旋转支架

FQC

NG

修理 Rework/Repair

入库 Stock

前置作业:贴条码标签(Barcode Label)

SFIS (Shop Floor Information System)系统, 利用条码标签来确保每一个生产工序被确 实执行, 并可做实时生产数据管理分析, 事 后的问题追踪与反馈。

电子产品生产工艺与管理教学课件

01

案例概述

某电子产品制造商在生产过程中面临生产效率低下的问题,需要采取措

施提高生产效率。

02

优化措施

通过引入先进的生产设备、优化生产流程、提高员工技能等措施,提高

生产效率。

03

实施效果

经过改进,该制造商的生产效率提高了25%,有效降低了生产成本。

电子产品生产质量管理的成功经验

案例概述

某电子产品生产企业通过有效的 质量管理,实现了产品的高品质 、高可靠性。

电子产品生产工艺与管理教学课件

目 录

• 电子产品生产概述 • 电子产品生产工艺 • 电子产品生产管理 • 电子产品生产安全与环保 • 新技术与新工艺的发展 • 实践案例分析

01

电子产品生产概述

电子产品生产的基本概念

电子产品生产是指将电子元器件、电路板、软件等组装在一起,形成具有特定功能 的电子产品的过程。

提供并确保员工正确使用安全防护设备,如防护眼镜 、手套、耳塞等。

危险区域标识

对危险区域进行明确标识,并采取相应的隔离措施, 防止员工进入。

环保规定与措施

废弃物分类与处理

制定废弃物分类标准,对不同废弃物进行分类 存放和处理,以减少对环境的污染。

节能减排措施

采取节能减排措施,如使用高效能设备、优化 生产流程等,以降低能耗和减少排放。

涂布焊膏、贴装元件、焊接、检测等步骤。

3

SMT的焊接质量检测

通过X光检查、视觉检测等方式进行质量检测。

03

电子产品生产管理

生产计划与调制 定合理的生产计划,确保生产进度和 交货时间。

生产调度安排

根据生产计划,合理安排生产设备和 人员,确保生产流程顺畅,提高生产 效率。

生产流程介绍(PPT32页)

测试工装

数字精密可 调稳压信号

源

拓源仲玛科技

老化过程控制

1,电路板测试通过后进行72小时带电老化; 2,老化过程中每8小时进行一次故障检查, 并按要求填写老化测试检验记录表; 3,老化结束后进行全性能测试。

拓源仲玛科技

老化测试架

老化后测试

老化完成后再次按照测试工艺流程进 行测试; 记录测试数据并与老化前测试数据进 行对比。

2,将温度试验箱温度分别设置 为20℃~65℃之间和75℃~85℃ 之间,观察温度指示灯的状态并 监听报警声

拓源仲玛科技

检验过程控制

1,FQC检验员按照《锂电池漏液 报警装置技术条件》对产品进行最 终检验;

2,检验项目包括外观,气体报警, 温度报警,电池欠压报警,通讯, 参数设置等;

拓源仲玛科技

3,检验确认气体传感器外观完好 并保存于专用包装瓶

生产过程介绍

拓源仲玛科技

目录

• 生产环境 • 检验测试环境 • 生产设备 • 生产过程资料文件 • 生产过程静电防护 • 生产质量管理要求 • 质量控制要素 • 主要生产流程及控制要点介绍

拓源仲玛科技

生产环境

生产车间

拓源仲玛科技

生产情况综合看板

产品检验测试环境 检验区域

拓源仲玛科技

产品测试区域

拓源仲玛科技

质量控制要素

拓源仲玛科技

主要生产流程及控制要点

NO. 1

元器件控制

NO. 2

电装过程控制

NO. 3

电路板调试控制

NO. 4

老化过程控制

NO. 5

三 防 过程控制

NO. 6

整机装配过程控制

NO. 7

整机测试过程控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速机Feeder

泛用机Feeder

21

SMD件的包装形式

A. 卷装Tape B. 管装 Stick C. 托盘 Tray D. 散装 Bulk

注*同种料件可有多种包装形式 管装

胶带 Tray

飞达(Feeder)

料盘保护胶带 取料处

23

贴片(SMT)

• SMT:Surface Mounting Tech

PCBA流程图

锡膏印刷

Solder Paste Printing

点固定胶

Glue Dispensing

印刷目检

VI.after printing

或

自动光学检查 AOI

高速机貼片

Hi-Speed Mounter

回焊前目检

Visual Insp.b/f Re-flow

回流焊接 Re-flow Soldering

红胶瓶

从红胶瓶中倒 出待用的红胶

作业员用牙签醮 取红胶点在板上

31

贴片机

泛用机贴装大元件

高速机贴装小元件

32

贴片机器信号灯含义

红灯亮:工作中的故障停机提示 黄灯闪:待机中的警告提示 黄灯亮:工作中的警告提示 绿灯闪:正常待机提示 绿灯亮:备料中

手放元件与炉前检查

• 问题:

– 元件为什么要用手放? – 手放元件有何利弊? – 如何减少手放元件?

SFIS (Shop Floor Information System)系统, 利用条码标签来确保每一个生产工序被确 实执行, 并可做实时生产数据管理分析, 事 后的问题追踪与反馈。

条码打印机

18

预备工作——上料

ห้องสมุดไป่ตู้料架

装上飞达

安装完成

装上设备

19

预备工作——上料2

20

Feeder(飞达)分类

飞达根据贴片机功能性分类来区分可简单分为以 下2种:高速机Feeder与泛用机Feeder

-+

电解电容极性: 长引脚为正极 短引脚为负极

待加工

8

前置作业:烧录-1

烧录器及烧录芯片

打点标识用记号笔

已烧录芯片 待烧录的芯片 烧录座 模组 烧录器 芯片吸取器

9

前置作业:烧录-2

芯片吸取器 标识打点 文字辅助说明

10

前置作业:锡膏准备-1

• 问题:

–什么是锡膏(Solder Paste) ? –锡膏有什么作用?牙膏是刷牙的,

锡膏是……? –不用锡膏行不行?

• 注意:

–锡膏存放的要求:必须存放于冰 箱中

–锡膏有保质期

11

前置作业:锡膏准备-2

锡膏回温、搅拌

锡膏搅拌机

入口

锡膏回温架

出口

12

原厂品牌名称 料号 原厂料号 成分 料批 重量 保存期限

锡膏罐标示说明

保存注意事项

使用记录登记

13

前置作业:物料烘烤

• 如来料非真空包装,需烘烤后上线 生产。(右图所示为烘烤元件用烤箱)

26

印刷锡膏(Solder Paste Printing)-2

27

印刷示意图

刮刀

錫膏

鋼板

PCB Solder Printer内部工作示意图

钢网(Stencil)

29

钢网结构及开孔种类

钢网的梯形开口 PCB

钢网 激光切割模板和电铸成行钢网

钢网的刀锋形开口 PCB

钢网 化学蚀刻钢网

点红胶(Epoxy Dispensing)

stencil barcode SFIS feeder tray profile MOI mask carrier IPQC LCR

• 质检员 • 条码 • 钢网 • 温度曲线 • 检验罩板 • 车间信息系统 • 载具 • 托盘 • 飞达(进料器) • 作业指导书 • 阻容感量测

PCBA的生产流程简介-1

生产流程认识

作者: 更新: 讲师:

版本号:v4.6 创建日期:2006-8-7

课程介绍

一、 PCBA的生产流程

1. SMT 2. ASM 3. TEST 4. PACK

二、 系统组装介绍 三、 生产辅助设备介绍 四、 可靠性实验 & 分析介绍 五、公司产品介绍

2

一. PCBA的生产流程

3

PCBA

前置作业: 剪脚、折脚、整形、烧录,锡膏准备、贴条码标签等 贴片 (SMT - Surface Mounting Technology)

• 送板 • 印刷锡膏 • (点红胶) • 高速机贴片 • 泛用机贴片 • (手放元件 &炉前检查) • 回流焊固化(Reflow) • 自动光学检查(AOI) • 人工目检 • 贴装不良维修

• 如果元件在拆包装后没在规定时间 内用完,需放置于防潮箱内保存。

(下图为存放未用完元件的防潮箱)

14

前置作业:物料烘烤

• 湿敏元件的等级:参见AT-0801-E204

15

1. 贴片(S M T)

16

发料备料 Parts Issue

泛用机贴片

Multi Function Mounter

送板机

PCB Loading

SMT Pad

DIP Pad

板边 SMT元件 ASM元件

Bottom(背面) TOP(正面)

4

常见英文及缩写解释

PCB PCBA SMT reflow AOI ICT FCT ASM TEST PACK solder paste

• 插件 • 贴片 • 锡膏 • 线路板(空板) • 回流焊 • 功能测试 • 光学检查 • 线路板(成品板) • 在线测试 • 包装 • 测试

34

回流炉:Reflow,IR

回流焊固化

35

炉温曲线图(Profile)

目检(VI)&AOI

NG

修理 Rework/Repair

插件 M.I / A.I

波峰焊接

Wave Soldering

ICT/FCT測試

NG

修理 Rework/Repair

装配/目检 Assembly/VI

FQC

NG

修理 Rework/Repair

入库 Stock

前置作业:贴条码标签(Barcode Label)

6

PCBA的生产流程简介-2

插件 (ASM)

• 插件 • 松香涂布及波峰焊接 • 手焊

测试 (TEST)

• 在线测试(ICT=In Circuit Test) • 功能测试(FCT=Function Test)

包装 (PACK)

• 包装前综合检查 • 包装、入库

7

完成品

前置作业:剪脚

自动剪脚机正在工作

• 所需最基本设备:

– 印锡膏机 – 贴片机 – 回焊炉

• 贴片机按功能分为以下2类

– 高速机:用于贴装小型元件 – 泛用机:又称多功能机,一般贴装大尺寸零件,精度较高速机高。

24

进板

PCB正在 被推出料 架,推向 印刷机

自动推杆

25

印刷锡膏(Solder Paste Printing)-1

钢网(stencil)