宇部350G压铸机PLC的电气控制设计

PLC金属压铸机课程设计 (2)

湖南工程学院课程设计课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化0904班姓名麻文继学号20090102040921指导教师赖指南、刘星平、唐勇奇、谭梅2012年6月15日湖南工程学院课程设计任务书课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化0904班姓名麻文继学号2009010204021指导教师赖指南、刘星平、唐勇奇、谭梅审批黄峰、汪超、刘星平任务书下达日期2012年6月4日课程设计完成日期2012年6月15日PLC是应用最广的以计算机技术为核心的自动控制装置。

本设计以西门子公司的S7-200PLC为基础,设计出一个简易的搬运机械手控制系统。

设计的第1章主要是对PLC和金属压铸机作了一个简要的介绍。

第2章的内容就是对三种控制方案(继电器控制、微机控制、PLC控制)做简单的介绍和的对比,进而得出最优方案。

第3章主要本系统的硬件电路的设计,包括:PLC外部电路设计。

第4章是金属压铸机电气控制系统的软件设计,主要是根据硬件电路和的工作原理先设计出顺序功能图,进而设计出系统的梯形图。

第5章讲的是程序调试过程,主要是程序调试过程中所遇到的问题,以及解决方案。

在本设计编写过程中,得到了懒指南老师的悉心指导,以及各位同学的一些帮忙,谨在此表示衷心的感谢。

因为设计者本人水平有限,设计过程中难免会有些错漏之处,恳请读者批评指正。

第1章概述 (1)1.1 PLC简介 (1)1.2金属压铸机概述 (2)第2章控制方案论证 (4)2.1继电器控制方案 (4)2.2微机控制方案 (4)2.3 方案的对比及选择PLC控制方案的原因 (5)第3章控制系统硬件电路设计 (7)3.1 电器元件清单 (7)3.2 PLC控制面板 (8)3.3 PLC的I/O接线图I (9)第4章控制系统软件设计 (1)4.1控制系统的软件设计原理 (9)4.2控制系统的工作循环图和顺序功能图 (11)4.3控制系统的梯形图程序 (13)第5章控制系统调试 (18)5.1 控制系统的调试过程 (18)结束语 (19)致谢 (20)参考文献 (21)附录 (22)第1章概述1.1 PLC简介PLC在现在制造系统中有了很大范围的应用。

基于PLC可编程序控制器的差压铸造电气控制系统设计

基于PLC可编程序控制器的差压铸造电气控制系统设计摘要以差压铸造电气控制系统作为研究的对象,在分析PLC自动化控制系统的基础上,制定控制系统的目标,建立差压铸造过程控制对象的数学模型,并设计出PID控制器,实现对整个气路系统的自动化控制。

经过运行实验结果表明,差压铸造气路控制系统具有自动化程度高,运行安全稳定,便于操作的良好性能。

关键词差压铸造;PLC;PID控制器差压铸造作为现金的液态成型工艺,用差压铸造方法可以生产出很多大型复杂的薄壁铸件,其生产的尺寸精确度和成品率较高。

随着近年来工业控制自动化技术的发展和成熟,对差压铸造设备的准确度和灵敏性提出了更高的要求[1]。

本文以差压铸造的气路控制系统作为研究的对象,采用PLC控制技术实现对气路系统的全程控制。

1 差压铸造电气控制系统设计1.1 气路控制系统结构差压铸造设备气路控制系统包括上下罐式差压铸造设备实现对压力的控制,对设备压力和性能进行跟踪,其质量和控制技术关系着自动化程度和铸件的质量。

差压铸造设备的气路控制系统主要包括气源、进气、过滤减压等子系统[2]。

在工作状态下,差压铸造设备浇注后将气源系统打来,过滤、减压气源系统内的压缩空气,处理后,降低压力到工作压力范围内,经过进气系统进入到密闭的容器内,根据工艺参数的设置,节流阀对阀门的开度进行调节,改变管道中气体的流量,进而将密封容器内的压力控制在合理的范围内,完成结晶后将排气阀打开,减轻密封容器内的压力,进而完成一个浇注的过程。

1.2 气源系统的设计压缩空气作为气源系统的动力源头,是为铸造工艺提供压力的重要保障。

因此需要保障进入到气源内的压缩空气干净无杂质且气源的压力较为稳定。

压缩空气中杂质较多,其中水分和油气数量最多,需要重点处理,如果直接进入到设备中,不仅会造成设备寿命减少,还会影响铸件的质量。

因此对压缩空气中水分的处理可以采用冷却吸附式干燥机进行处理,采用高效油水分离器分离气体中的油气。

压铸机的PLC冗余控制

压铸机的PLC冗余控制本文采用PLC的冗余方式来控制压铸工艺流程,设计了PLC的冗余硬件和冗余软件,通过PLC编程实现控制权的决定和传输,并控制两个CPU互相监视对方工作状态,并且保持通信正常,出现故障时及时掌握主控权以保证压铸机继续工作,不仅降低突发故障及故障程度,而且经济实用。

标签:PLC;冗余控制;压铸;工作状态1 引言压铸占据着国民经济发展过程当中的紧要地位[1]。

当设备出现故障,可能会导致整个流程出现故障,产生巨大的经济损失,甚至人身安全[2-3],因此实现对其工作的控制很重要。

PLC由于可靠性高、抗干扰能力强而广泛地应用于工业控制领域[4]。

采用PLC控制压铸机的工作状态,在很大程度上提高了压铸机的自动化水平,提高了控制系统的可靠性。

本文在PLC控制系统中引入双CPU冗余控制模式,以提高压铸机在工作过程中的可靠性。

冗余控制是利用一定量的设备或部件构成控制系统的控制方法。

当设备或部件损坏时,它可以以硬件的、软件的或人工的方法,替换被故障损坏的设备或部件,并保证系统可以继续正常工作。

使用冗余系统的控制方式,可以减少系统停机率,使系统基本上实现不间断工作、提高生产效率。

2 压铸控制流程压铸机在工作过程中速度,压力等主要参数直接影响压铸件的生产要求,因此,对压铸机工作状态的控制和监测是最方便的方法。

将传感器连接在压铸机的待监测部位感受压铸机工作状态中的工艺参数,然后将采集到的信息送入到PLC 中进行逻辑运算形成相应的开关量输出,通过控制压铸机上的阀门开关,同时将信息送到PC中,控制设备的工作状态。

压铸控制流程如图1所示。

3 压铸机冗余控制原理3.1 PLC的选择在对压铸机的速度,压力等主要参数进行控制时,为了实现冗余控制,PLC 的选择很重要。

三菱推出经济型QUTESET三菱PLC,结构灵活,易于学习,传输效果好,完全支持GX开发软件,具有优良的性价比。

经济型QUTESET三菱PLC如图2所示。

铸造机plc课程设计

铸造机plc课程设计一、教学目标本课程旨在通过学习铸造机PLC的相关知识,使学生掌握PLC的基本原理、编程方法和应用技巧,培养学生具备铸造机PLC系统的设计、调试和维护能力。

1.了解PLC的基本工作原理和结构;2.掌握PLC编程软件的使用方法和编程技巧;3.熟悉铸造机PLC系统的常见故障及其排除方法;4.掌握铸造机PLC系统的调试和维护方法。

5.能够使用PLC编程软件进行程序设计;6.能够根据实际需求,设计和修改PLC程序;7.能够对铸造机PLC系统进行调试和维护;8.能够分析和解决铸造机PLC系统常见故障。

情感态度价值观目标:1.培养学生对新技术的兴趣和好奇心,激发学生学习PLC技术的热情;2.培养学生团队合作意识和动手实践能力,提高学生解决实际问题的能力;3.培养学生认真负责的工作态度,增强学生职业素养。

二、教学内容本课程的教学内容主要包括PLC的基本原理、编程方法、应用案例和铸造机PLC系统的调试与维护。

1.PLC的基本原理:介绍PLC的定义、发展历程、基本工作原理和结构组成;2.PLC编程方法:讲解PLC编程的基本方法,包括指令的使用、程序的和调试;3.PLC应用案例:分析典型的PLC应用案例,使学生掌握PLC在实际工程中的应用技巧;4.铸造机PLC系统的调试与维护:讲解铸造机PLC系统的调试方法,包括硬件调试和软件调试,以及系统的日常维护和故障排除。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行授课。

1.讲授法:通过讲解PLC的基本原理、编程方法和应用案例,使学生掌握相关知识;2.案例分析法:分析典型的PLC应用案例,让学生学会将理论知识应用于实际工程中;3.实验法:安排实验室实践环节,让学生动手操作,提高实际操作能力;4.小组讨论法:学生进行小组讨论,培养学生的团队合作意识和解决问题的能力。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用国内权威的PLC教材,为学生提供系统的理论知识;2.参考书:提供相关的参考书籍,丰富学生的知识体系;3.多媒体资料:制作课件、视频等多媒体资料,直观地展示PLC的工作原理和应用案例;4.实验设备:准备充足的实验设备,确保每个学生都能动手实践,提高实际操作能力。

基于PLC的金属压铸机控制系统设计

② 三 段变 速打料 的无 级变 速调 节 射 出活 塞打料 的整个 行 程分 为 三段 ,第一 段按 系统设 定 的工 艺 参 数调 节 比例 阀的 流 量 和压 力 ,压 射 速 度 为 V , 。

当 活 塞 位 移 量 为 。 ,P C 自 动 调 用 第 二 组 流 量 和 压 力 给 时 L

" 外 ,系 统 还 | r_. 子程 序 , 手 动 按 钮 设 存 HMI 殳 『动 界 面 i , 川 于 箭 洲 试 干 维 护 , 【 以 控 制 执 行 阀 的 步 动 f i ¨ 1 『 作 序 f ,停 止按 钮 按 下后 , f i 会 马 j停 止 当 前 操 作 , 二

构¨ 1 _ I 一

圈 I 控 制系坑蛆成框图

收 稿 目; :2 0 0 0 9 o4 2 2 }

维普资讯

自动 化

核心 控 制器 采』 菱 F 2 6 MR基本 单 元 ,扩展 f j X N一 4

l F N 8 D 模 拟 输 入 模 块 、 l F N一 D 模 拟 输 出 块 X2 一 A 块 X2 4 A 模 块 、 l块 F 2 l 高 速 计 数 模 块 。 F 2 系 列 P C 具 X N— HC XN L 有 超 高 速 运 算 速 度 , 基 本 指 令 仅 为 00 } , 应 用 指 令 为 .8 s x

油 泵 电 机 为 3 k 三 相 鼠 笼 式 交 流 异 步 电 动 机 , 采 用 0W

定值 ,通 过 比例插 装 阀控 制放 油 速度 ,实 现第 二压 射 速度 V ,当位 移量 到达 L 时再 自动 变速 为 V 。程 序运 行 时将相 应 的 工艺参 数 移至 当前的工 作缓 冲 区作 为给 定值 ,整 个过 程 采 用 了给定 值与 实测 流 量 、压力 的反馈 量 构 成 的一 闭环

基于PLC和触摸屏技术的压铸机控制系统

基于PLC和触摸屏技术的压铸机控制系统摘要:本文介绍了触摸屏结合PLC在压铸机控制系统中的应用,并对该控制系统中的触摸屏页面设计和PLC的原理及作用进行了分析。

关键词:PLC 触摸屏压铸机抗干扰中图分类号:TP273引言:压铸机作为有色金属铸件生产的重要装备,通常是在现场环境恶劣,电磁干扰严重的环境下工作,其供电系统也常受大负荷设备启停的干扰,决定了其控制系统的高抗干扰性[1]。

采用可编程逻辑控制器PLC,可利用其硬件和软件上采取的一系列抗干扰措施,使它可以直接安装于工业现场而稳定可靠地工作。

但单纯的PLC控制系统不宜实现现场监控以及工艺参数的现场设置和修改。

若采用上位监控计算机PC与PLC通信的方式进行监控和参数设置,不仅投资成本高,而且上位机一般难于设置在压铸机高温、辐射、高电气干扰的生产现场,不便于现场操作人员对生产过程实施监控和参数的在线设置。

鉴于压铸机控制系统工艺参数较多,且需要人机交互,使用可靠性高的触摸屏就是很好的选择。

通过触摸屏和PLC结合使用,可以在触摸屏中直接设定目标值并与生产实际值作比较,并可实时监控到系统各工艺参数的大小和变化趋势,实现报警、故障诊断等功能[2],从成本、开发、维护上更适合于压铸机控制系统。

1.控制系统硬件组成与结构原理压铸机控制系统本身是通过各种接口与外围设备与生产过程发生关系,并对生产过程的各个工艺参数进行数据处理和控制的。

控制系统组成框图如图1所示。

图1 控制系统组成框图现场控制级由PLC和触摸屏组成,核心控制器PLC扩展一块模拟输入模块,一块模拟输出模块[3]。

具体控制过程为:由行程开关和控制按钮发出的开关信号指示出目前压铸机所作的动作,经由模拟输入模块采集油压、合型力、速度等模拟量即可检测到压铸机工作的状态,然后通过PLC逻辑运算,形成相应的开关量输出,同时通过模拟量输出模块控制流量、压力比例阀,这样整体控制压铸机的动作。

同时,PLC把检测到的压铸机状态和动作信号送入触摸屏,对各种故障进行诊断,并显示一些重要的参数大小,如合型力、压射速度等[4],更为重要的是,用户可以通过触摸屏实时调整参数目的值,从而实现了实时监控的作用,保证铸件质量,提高了生产率。

plc压铸机课程设计

plc压铸机课程设计一、课程目标知识目标:1. 学生能理解PLC压铸机的基本原理和结构组成,掌握压铸机的工作流程及各个部分的协同作用。

2. 学生能够掌握PLC编程基础知识,运用PLC对压铸机进行简单的编程与控制。

3. 学生能够了解压铸机在工业生产中的应用及其重要性。

技能目标:1. 学生能够运用所学知识,分析并解决PLC压铸机在实际生产中遇到的问题。

2. 学生通过小组合作,设计并完成一个简单的PLC压铸机控制系统,提高实践操作能力。

3. 学生能够运用相关软件进行PLC程序的编写和调试,具备一定的编程能力。

情感态度价值观目标:1. 学生通过本课程的学习,增强对自动化设备及其在工业生产中应用的兴趣,激发学习热情。

2. 学生在小组合作中培养团队协作精神,学会沟通与交流,提高解决问题的能力。

3. 学生能够认识到PLC压铸机在提高生产效率、降低劳动强度方面的重要作用,增强社会责任感和使命感。

二、教学内容1. PLC压铸机原理及结构:介绍PLC压铸机的工作原理、主要结构及其功能,使学生了解压铸机的基本组成。

- 教材章节:第1章 PLC压铸机概述- 内容列举:压铸机工作原理、结构组成、功能及应用场景2. PLC编程基础:讲解PLC编程的基本知识,包括编程语言、指令系统、编程软件的使用等。

- 教材章节:第2章 PLC编程技术- 内容列举:编程语言(LD、IL、FBD等)、指令系统、编程软件操作3. PLC压铸机控制系统的设计:通过实例分析,使学生学会设计简单的PLC压铸机控制系统。

- 教材章节:第3章 PLC压铸机控制系统设计- 内容列举:控制系统的设计原则、步骤、实例分析4. PLC压铸机编程与调试:教授学生如何编写、调试PLC程序,并应用于实际压铸机控制。

- 教材章节:第4章 PLC程序设计与调试- 内容列举:编程技巧、调试方法、故障排查5. 实践操作:组织学生进行小组合作,完成一个PLC压铸机控制系统的设计、编程与调试。

基于PLC和触摸屏技术的压铸机控制系统

基于PLC和触摸屏技术的压铸机控制系统摘要:本文介绍了触摸屏结合PLC在压铸机控制系统中的应用,并对该控制系统中的触摸屏页面设计和PLC的原理及作用进行了分析。

关键词:PLC 触摸屏压铸机抗干扰中图分类号:TP273引言:压铸机作为有色金属铸件生产的重要装备,通常是在现场环境恶劣,电磁干扰严重的环境下工作,其供电系统也常受大负荷设备启停的干扰,决定了其控制系统的高抗干扰性[1]。

采用可编程逻辑控制器PLC,可利用其硬件和软件上采取的一系列抗干扰措施,使它可以直接安装于工业现场而稳定可靠地工作。

但单纯的PLC控制系统不宜实现现场监控以及工艺参数的现场设置和修改。

若采用上位监控计算机PC与PLC通信的方式进行监控和参数设置,不仅投资成本高,而且上位机一般难于设置在压铸机高温、辐射、高电气干扰的生产现场,不便于现场操作人员对生产过程实施监控和参数的在线设置。

鉴于压铸机控制系统工艺参数较多,且需要人机交互,使用可靠性高的触摸屏就是很好的选择。

通过触摸屏和PLC结合使用,可以在触摸屏中直接设定目标值并与生产实际值作比较,并可实时监控到系统各工艺参数的大小和变化趋势,实现报警、故障诊断等功能[2],从成本、开发、维护上更适合于压铸机控制系统。

1.控制系统硬件组成与结构原理压铸机控制系统本身是通过各种接口与外围设备与生产过程发生关系,并对生产过程的各个工艺参数进行数据处理和控制的。

控制系统组成框图如图1所示。

图1 控制系统组成框图现场控制级由PLC和触摸屏组成,核心控制器PLC扩展一块模拟输入模块,一块模拟输出模块[3]。

具体控制过程为:由行程开关和控制按钮发出的开关信号指示出目前压铸机所作的动作,经由模拟输入模块采集油压、合型力、速度等模拟量即可检测到压铸机工作的状态,然后通过PLC逻辑运算,形成相应的开关量输出,同时通过模拟量输出模块控制流量、压力比例阀,这样整体控制压铸机的动作。

同时,PLC把检测到的压铸机状态和动作信号送入触摸屏,对各种故障进行诊断,并显示一些重要的参数大小,如合型力、压射速度等[4],更为重要的是,用户可以通过触摸屏实时调整参数目的值,从而实现了实时监控的作用,保证铸件质量,提高了生产率。

电气论文 PLC与MCGS在铸造生产线电气系统中的运用

PLC与MCGS在铸造生产线电气系统中的运用专业班级:学生姓名:指导教师:职称:摘要本文主要是关于铸造厂不锈钢生产线上小车的控制问题,主要实现的功能有:控制过渡小车的速度,实现小车的前进和后退、正反转与刹车,反馈信号等。

整个系统可以实现手动、自动化功能。

运用MCGS组态软件设计模拟运行界面。

根据设计要求设置对应元件属性,建立MCGS与PLC的通信,对整个生产线系统的各个功能进行模拟运行,实现对整个生产线控制系统的优化。

本设计采用MCGS触摸屏作为人机界面,通过串口与PLC交换数据,实现输入操作与数据显示;通过MCGS软件进行模拟,清晰地将系统反映在触摸屏上;通过PLC实现电机的动作流程,并使用旋钮、按钮来实现手、自动和电机动作顺序,并根据需要通过延时控制来实现机电一体化。

在实现工艺的基础上,通过电机的功率来选各元器件的型号,利用AutoCAD设计电气控制系统的总体方案,使用西门子编程软件S7-300设计其主要控制功能,给出硬件电路原理图和软件程序编程。

关键词:生产线 PLC MCGS 系统PLC and MCGS in casting production line of electrical systems use Abstract This paper is mainly about the foundry production line for stainless steel control prob-lem of the car.It mainly realizes the function: to control the speed of the car transition, realize the car back and forward, and reversing and brake, feedback signals, etc. This paper is mainly about the foundry production line for stainless steel control problem of the car.The whole system can achieve manually, automation function. Use MCGS software design simulation operation interface. According to the design requirements set corresponding element attribute, build the communication with PLC MCGS, to the whole production line system of each function operation simulation, and to realize the optimization of the whole production line control system.This design USES the MCGS touch screen as man-machine interface, through a serial port and PLC exchange data, realize the operations and data shows input; Through the MCGS software simulation, clearly will be reflected in the touch screen system; Through the PLC motor action process, and use the knobs and buttons to realize the hand, automatic and motor action sequence, and according to need through the delay to realize control electromechanical integration.On the basis of realization process, through the motor of the power to choose each component model, using AutoCAD design the overall scheme of the electrical control system, the use of Siemens S7-300 programming software design the main control function, hardware circuit principle diagram are given and the software programming.Keywords: production line ,PLC ,MCGS,system目录摘要 (1)Abstract (2)目录 (3)第一章绪论 (4)第二章 PLC的简介 (4)2.1可编程控制的基本结构 (4)2.2 PLC的输入方式 (6)2.3 PLC的工作过程 (7)2.4可编程控制器的性能指标 (8)2.5 PLC的主要特点 (9)第三章 MCGS技术简介 (11)3.1 MCGS技术 (11)3.2 MCGS的主要特点和基本功能 (11)3.3 MCGS的构成 (11)第四章生产线系统的总体设计 (13)4.1运行工艺 (13)4.2 主回路控制系统 (14)4.3 控制回路系统 (14)4.4 PLC控制系统 (15)第五章生产线系统的软件设计 (20)5.1 PLC程序设计 (20)5.2 MCGS组态画面设计 (47)5.3 检测装置设定 (51)5.4 MCGS与PLC的连接 (51)5.5 操作说明 (53)结论 (54)致谢 (55)参考文献 (56)第一章绪论不锈钢生产线主要应用于机械、铸造等行业,通过对生产线上小车的控制,实现配箱、烘烤、浇注、冷却和输送过程,使铁水浇注成工艺模型,以便今后车床的加工。

基于PLC的压铸机控制系统设计

基于PLC的压铸机控制系统设计摘要:针对传统的压铸机控制系统采用继电器控制,微机控制,通过分析压铸机及其工作流程,PLC控制器的硬件选择梯形图和接线图设计、控制系统设计、抗干扰设计等等,我们设计一个包括手动控制,半自动控制和全自动控制方式的压铸机PLC控制系统,该系统具有良好的抗干扰性能,通过系统仿真软件的调试和现场调试,结果表明系统安全、可靠、高效。

关键词:压铸机;控制系统;PLC;抗干扰压铸机具有节能、节材等优点,在现代工业生产中得到了广泛的应用。

与传统的继电器和微机控制相比,可编程控制器(PLC)具有成本低、操作简单、功能灵活、使用方便、维护工作量小等优点,在工业生产过程自动化应用中越来越受欢迎。

基于PLC控制技术取代传统的机械和电气接触器和微机控制压铸机控制系统,本文设计一个手动控制,半自动控制和自动控制三种控制方式的压铸机控制系统,通过实验,提高了自动化程度的压铸机,提高设备的可靠性,使操作更人性化。

一、压铸机系统建模及控制原理分析金属压铸机控制系统设计主要分为两种控制模式。

单周操作和自动连续操作。

单周操作是指按下金属压铸机控制系统的启动按钮,压铸工件在关模、射料、冷却、开模的循环周期后,直接等待下次的启动信号。

自动连续运行,采用PLC设计,在自动连续运行中,按下启动按钮,进入连续压铸型自动循环操作,在连续压铸状态下,按下停止按钮才能停止作业。

PLC在金属压铸机控制系统中,根据控制要求,规划出不同工步的电磁阀通断电状态,主要控制关模阀、开模阀、下移阀、洗模阀、冷却阀、射料阀、上移阀,分配好PLC自动化的控制资源,满足金属压铸机控制系统的设计要求,完善控制系统的运行。

二、PLC控制系统设计(1)基于PLC顺序功能压铸机控制设计在分析压铸机控制原理的基础上,本文首先基于西门子S7-200软件对设备的工作过程进行了顺序功能图的建立,通过顺序功能图的绘制,明确显示了整个压铸机设备的工作步进情况,便于PLC程序的编写及后期的调试与修改。

宇部350G压铸机PLC的电气控制项目设计方案

宇部350G压铸机PLC的电气控制项目设计方案一.宇部350G压铸机概述(一)宇部350G压铸机的定义、发展及特点1.宇部350G型压铸机的定义压铸机是用锌、铝合金、铜等金属为原料,在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一种工业机械。

2.宇部350G型压铸机的发展1850年宇部公司制造了第一台用压铸法把铅铸成活字的压铸机,标志着压铸的“黄金时代”的开始。

1860年,日本人用一台手动压铸机生产了机械式计算机零件1871年日本人发明了一种既有原始的热室压铸机压射机构,又有模具可以水平移动的压铸机,90年代日本宇部公司设计了全自动350G型压铸机设计,如图所示为宇部350G型冷室压铸机。

图1 宇部350G压铸机的示意图3.宇部350G压铸机的特点日本宇部压铸机。

该产品具有高刚性、高稳定性、高填充力等特点,充分实现无涨模、无飞边压铸,保证铸件外部质量,延长设备使用寿命。

(二)宇部350G压铸机的组成1.宇部350G压铸机合模部件合模部件的功用就是保证装于其上的压铸模的两半模具有精确的定位与导向,可靠的闭合与开启,同时还具有抽插型芯和顶出压铸件的功能。

2.宇部350G压铸机压射部件本机的压射部份采用了差动回路压射原理和宇部专利的UNI-FF机械减速系统。

低速压射以出油口控制方式,速度稳定。

高速度压射时,压射力大,速变快,并且稳定。

达到高速的切换时间短。

铸入压力以背压控制,增压时间短,压力速度可以单独控制。

活塞式蓄能器高速阀杆侧压射油缸减速阀压射油缸活塞低速阀杆侧压力头侧减速杆图2 压射时油的流动情况3.宇部350G压铸机NCL型给汤机部件给汤机主要由PLC控制器(OMRON)、变频器(台安)、微动开关(日本OMRON)、轴承(日本NSK)、耐高温感应线(日本FEP)、链条(日本KCM)、螺丝(EG12.9级)、卧式/立式无间隙齿轮减速机(GHV)。

执行机构、驱动系统、控制系统以及位置检测装置等所组成。

PLC金属压铸机控制系统设计报告

湖南工程学院课程设计课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南2014年3月7日湖南工程学院课程设计任务书课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南审批黄峰任务书下达日期2014年2月24日课程设计完成日期2014年3月7日附录:课题简介及控制要求(1)课题简介金属压铸机工作示意图如图25所示,压铸机的动作由液压油缸驱动,执行元件为电磁阀,其工艺流程如下:SQ4SQ3SQ2SQ1SQ5SQ6冷却水电磁阀YV4射入活塞左射入活塞金属熔炉关模电磁阀YV0开模电磁阀YV1喷嘴下移电磁阀YV5喷嘴上移电磁阀YV6洗模液电磁阀YV7洗模液喷嘴射入活塞右移电磁阀YV2移电磁阀YV3图1 金属压铸机工作示意图(1) 原位:模板在开模位置,模板左限位开关SQ1闭合;射入活塞已右移至原位,活塞右限位开关SQ3闭合;喷嘴已上移至原位,喷嘴上位限位开关SQ5闭合。

(2) 关模:当按下启动按钮SB1时,关模电磁阀YV0通电,模板右移。

当模板右移至关模位置时, 模板右限位开关SQ2闭合,关模电磁阀YV0断电,模板停止右移。

(3) 射入:当模板关闭后,射入活塞左移电磁阀YV2通电,射入活塞向左移动,将金属液射入模内。

当射入活塞左移至终点位置时,活塞左限位开关SQ4闭合,射入活塞左移电磁阀YV2断电,射入活塞停止左移。

(4) 活塞返回与冷却:当射入活塞向左移至终点位置时,射入活塞右移电磁阀YV3通电,射入活塞右移。

当右移至原位时,活塞右限位开关SQ3闭合,射入活塞右移电磁阀YV3断电,射入活塞停止右移。

在射入活塞开始右移的同时,冷却水电磁阀YV4通电,使冷却水流过模具的冷却水循环系统,以期迅速冷却模具中的高温液态金属,使其固化成型。

当冷却水电磁阀YV4通电50s时断电,冷却水关闭。

一种压铸机的自动化控制系统设计

一种压铸机的自动化控制系统设计王素粉【摘要】针对传统压铸机的控制系统采用继电器控制、微机控制或者仅有简单手动控制的PLC控制特征,通过分析压铸机及其工作流程,进行了PLC控制器硬件选型和接线图设计、控制系统梯形图设计、抗干扰设计等,设计了一种包含手动控制、半自动控制、全自动控制3种控制方式和良好抗干扰特性的压铸机PLC控制系统,并对系统进行仿真软件调试和现场调试,调试结果表明该系统安全、可靠、高效.【期刊名称】《商丘职业技术学院学报》【年(卷),期】2016(015)005【总页数】4页(P67-70)【关键词】压铸机;PLC;梯形图;调试【作者】王素粉【作者单位】三门峡职业技术学院,河南三门峡 472000【正文语种】中文【中图分类】TG233.1压铸机是一种通过压力系统做功将熔融金属液以高压高速的方式射入到模具型腔后冷却固化,开模后得到固体金属铸件的一系列工业铸造机械.压铸机由于其良好的节能、省料特性,在现代工业制造中具有广泛的应用[1]50-52,[2]8-11.早期的压铸机控制多采用继电器控制、微机方案控制等,但由于继电器控制工作效率、灵活性、智能性、扩展性和可靠性都比较差,微机控制灵活性低、修改复杂、难于上手等缺点,可编程控制器(PLC)具备价格低廉、操作简便、改变功能灵活易用、维护工作量小等优势,在工业生产过程自动化中得到了越来越多的应用[3]102-103,[4]633-635.本文将PLC控制技术引入到传统的压铸机中,设计了一种具备手动控制、半自动控制和自动控制3种控制方式的压铸机PLC控制系统,提高了压铸机的自动化程度,增加设备本身的可靠性,使操作更加人性化.压铸机系统由简单的液压系统驱动控制,通过多个电磁阀的开关切换控制模板和喷嘴,进而执行原位、关模、射入、活塞返回与冷却、开模、洗模、喷嘴返回并停止喷液等工作流程[5]40-41,工作示意图如图1所示.当压铸机处于原位时,射入活塞原始状态为最右端,喷嘴原始状态为顶端,模板左限位开关SQ1、活塞右限位开关SQ3、喷嘴上位限位开关SQ5均处于闭合状态;当处于开模状态时,启动SB1开关系统开始工作,通过打开关模电磁阀YV0,液压系统促使模板右移直至模板移至右限位,模板右限位开关SQ2进入闭合状态、关模电磁阀YV0断电关闭,模板进入关模状态.关模电磁阀YV0断电关闭后,诱发射入活塞左移电磁阀YV2通电打开,液压系统促使射入活塞左移至左限位——左移过程中金属液射入型腔内,活塞左限位开关进入闭合状态、射入活塞左移电磁阀YV2断电关闭,完成金属液射入.金属液射入完成后,射入活塞右移电磁阀YV3、冷却水电磁阀YV4通电打开,射入活塞开始右移返回至右限位、冷却水进入模具冷却水循环系统开始冷却,高温液态金属液迅速冷却固化,活塞返回至右限位时活塞右限位开关SQ3进入闭合状态、射入活塞右移电磁阀YV3断电关闭,冷却水电磁阀YV4通电50s时自动断电,射入活塞返回及金属液冷却完成.射入活塞返回及金属液冷却完成后,开模电磁阀YV1通电打开,模板左移并顶出压铸工件,模板左移至左限位时模板左限位开关SQ1进入闭合状态、开模电磁阀YV1断电关闭,完成开模过程.模板左移至左限位后停止,喷嘴下移电磁阀YV5、喷液电磁阀YV7通电打开,洗模液喷嘴向两侧模板喷射洗模液同时下移直至喷嘴下限位,喷嘴下限位开关SQ6进入闭合状态、喷嘴下移电磁阀YV5断电关闭,完成洗模过程.喷嘴返回并停止喷液:洗模液喷嘴移至下限位后,喷嘴上移电磁阀YV6通电打开、喷液电磁阀YV7断电关闭,喷嘴开始返回并停止喷液.洗模液喷嘴上移至上限位后,喷嘴上限位开关SQ5进入闭合状态、喷嘴上移电磁阀YV6断电关闭,压铸系统完成一次压铸过程.2.1 压铸机控制顺序功能图绘制根据压铸机具体型号和特征,选用配套的电子元器件并编写PLC控制梯形图,在此基础上,通过采取硬件抗干扰措施和软件抗干扰设计增强系统的抗干扰性.通过分析压铸机的工作原理和工作流程,绘制其工作循环图如图2所示.根据压铸机控制系统的基本参数及功能要求,控制系统总线接线图设计如图3所示.2.2 PLC控制系统梯形图设计为了使控制系统具有更好的应用性、可调试性和可维护性,控制系统应当具备手动操作、半自动操作和全自动操作3种功能.可以采用主程序和子程序相结合的二级程序系统,主程序可以调用不同功能的子程序,从而满足3种操作功能的需求.系统软件设计采用PLC控制使用最为广泛的编程语言——梯形图设计,其主程序梯形图设计如图4所示.主程序除自身调用程序外,又包含公用子程序、手动子程序和自动子程序3个子系统.公用子程序包含系统运行的基本任务(3种操作方法都需要运行的任务)和特殊情况下的冗余程序;手动子程序更倾向于单个步骤运行,便于系统设计与调试;自动子程序即按照压铸流程逐步进行的全自动控制程序.子程序梯形图(部分)如图5所示.2.3 控制系统抗干扰特殊环节设计为了抑制来自外部电网的信号干扰,本文硬件上在PLC控制系统的PLC电源与外部电网之间使用隔离变压器,对压铸机的PLC控制系统采用专用接地,选用金属铠装屏蔽型电缆,防止信号线之间由于电磁耦合诱发的相互干扰,同时将动力电缆和控制电缆分开,以防止两者相互之间的影响,尤其是动力电缆会对控制电缆带来干扰.软件方面在控制系统中,为了避免系统由于受某些特殊原因的影响(如振动等)出现假报警现象而导致不必要的停机,采取对控制系统中重要部分进行延时确认控制[6]51-53,比如对一些报警信号延时15ms后再次读入,两次均报警才确认为故障信号,在程序编制时,编制一些常见故障的异常逻辑关系,如果异常逻辑关系为ON状态,就可以判断为出现了故障.3.1 控制系统仿真调试程序仿真调试的主要任务是检查程序中各个软件是否按照之前的设计来运行,也就是软件满足转换条件时应当发生相应的变化.本系统采用如下程序仿真调试方法进行调试:首先是进行程序的转换.将编写的梯形图程序在软件上转换,如果程序中存在错误,那么程序的变换将会失败;其次是逻辑测试.测试所编写压铸机系统梯形图是否符合基本逻辑,寻找逻辑不完善部分进行修正改善;最后进行元件测试.元件测试需要逐一进行,选中启动触点元件,选取软件测试选项,改变某些元件强制ON/OFF,代表实际PLC中这些元件的通与断,通过模拟仿真,测试系统各个子程序的正确性.3.2 控制系统现场调试现场调试主要包含操作过程调试和显示警报调试两大部分,操作过程调试主要是合上电源,打开电源钥匙开关,电源指示灯亮、运行电动机,调试电动机动作过程、抽插拉杠,调试拉杆动作过程、调试手动操作动作、调试半自动操作动作、调试联动操作等过程.显示警报调试主要是打开总开关,电源指示灯亮、润滑泵工作时,润滑信号灯亮、液压泵卸荷时,卸荷信号灯亮、允许循环条件满足时,原位指示灯亮、允许压射条件满足时,允许压射指示灯亮、在油温超高或超压时,报警指示灯亮、保压条件满足时,保压指示灯亮、当所有液压泵电动机都运行时,主泵运行信号灯亮.对不满足现场调试的部分进行分析,硬件错误则更换电子元器件并重新开始现场调试,软件错误则对系统软件进行修正并返回仿真调试阶段重新调试,直至系统满足调试要求.针对传统压铸机的控制系统采用继电器控制、微机控制或者仅有简单手动控制的PLC控制特征,设计了一种包含手动控制就、半自动控制、全自动控制3种控制方式和良好抗干扰特性的压铸机PLC控制系统,并对系统进行仿真软件调试和现场调试,调试结果表明该系统安全、可靠、高效.【相关文献】[1] 张华伟.高效节能的大型压铸机关键技术研究[D].广州:华南理工大学,2014.[2] 王红霞,袁赵辉.我国挤压铸造设备研发的现状及前景[J].热加工工艺,2014,43(21).[3] 刘星平. PLC原理及工程应用[M].北京:中国电力出版社,2010[4] 万里,林海,何伟,等.压铸用高真空控制系统的开发与应用[J].特种铸造及有色合金,2010,30(07).[5] 刘正国,刘唯,鲍俊,等.压铸机测控系统的设计与实现[J].特种铸造及有色合金, 2004(04).[6] 郭成.PLC控制系统干扰分析及对策[J].现代制造技术与装备, 2006(06).。

宇部G压铸机PLC的电气控制设计

宇部G压铸机PLC的电气控制设计宇部G压铸机PLC的电气控制设计文档一、前言随着科学技术的不断发展和进步,各个行业的自动化水平也在不断提升。

其中,压铸机行业的电气控制设计便成为行业不容忽视的重要部分。

如今,宇部G压铸机已经成为了行业内的一员佼佼者,而PLC电气控制方面的设计也是其得以迅速发展的重要因素之一。

二、宇部G压铸机PLC的电气控制设计1. 设计要求及思路在宇部G压铸机PLC的电气控制设计中,首要的要求便是提高生产效率和品质稳定性,同时保证生产的安全和准确性。

因此,在设计过程中,我们需要充分考虑到自动化程度、控制的精度和可靠性等方面。

对于宇部G压铸机的PLC电气控制设计,我们可以在以下几个方面进行思考和考虑:- 采用更加智能化的控制系统,提高生产效率,并充分考虑生产灵活性需求;- 兼顾生产安全和生产效率,并尽量将运维成本降至最低;- 充分考虑压铸机的各个操作部分,进行细节处理,提高控制精度。

2. PLC控制系统设计在宇部G压铸机的PLC电气控制设计中,PLC控制系统是至关重要的一部分。

通过PLC控制系统,我们可以高度自动化地完成生产过程中的各个控制任务,并有效地实现生产信息化管理。

PLC控制系统设计需要考虑以下的问题:- 所选用的PLC控制器型号需要完全配合宇部G压铸机的特点和技术需求,以确保控制的准确性和稳定性;- 合理的PLC控制系统布局和模块选择可以满足宇部G压铸机生产需要,同时降低维护和运维成本;- 应充分考虑到多种PLC编程语言的应用,以便兼容不同运转模式之间的切换,并具备在实际运行过程中缩短硬件故障解决时间的作用。

3. 控制精度提高在宇部G压铸机电气控制设计中,精度提高也是一个值得高度重视的问题。

具体来说,它需要考虑以下几个方面:- 充分理解压铸机的各个操作部分,对于在运转过程中可能产生较高误差的地方进行细致处理,降低误差;- 选择合适的传感器及其控制方式,并对其使用环境等因素进行综合评估,确保传感器精度可靠;- 进行细致地判断程序中的逻辑错误,并确保压铸机在每个操作阶段上都能进行严格控制、准确监测、自动调节。

电气控制与PLC课程设计(工业铲车)

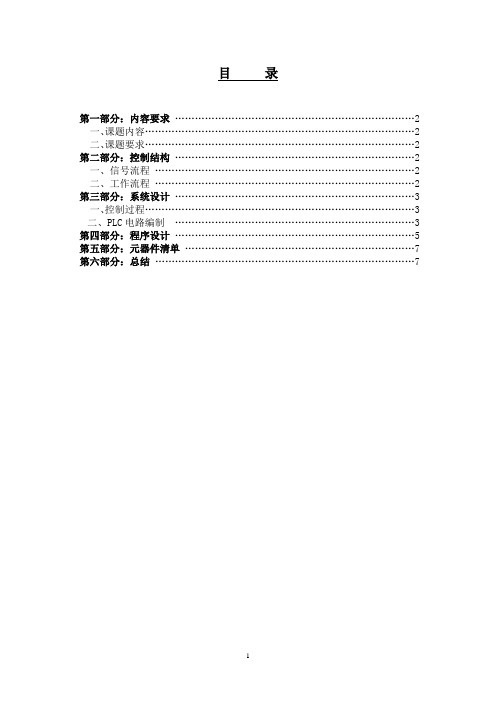

目录第一部分:内容要求 (2)一、课题内容 (2)二、课题要求 (2)第二部分:控制结构 (2)一、信号流程 (2)二、工作流程 (2)第三部分:系统设计 (3)一、控制过程 (3)二、PLC电路编制 (3)第四部分:程序设计 (5)第五部分:元器件清单 (7)第六部分:总结 (7)第一部分:内容要求一、课题内容:用PLC 对工业铲车操作进行控制,设铲车可将货物铲起或放下,并能作前进、后退、左转、右转的操作,要求动作过程如下:铲起 → 向前0.5米 → 左转90度后向前0.5米 → 右转90度后向前0.5米 →右转90度后后退0.5米 → 放下。

二、课题要求:1.根据题意,I/O 编址,编制控制程序。

并对梯形图程序加以说明。

2.完成课程设计说明书。

第二部分:控制结构一、 信号流程:本系统通过限位开关对铲车的动作进行限制,从而达到使铲车按要求动作的目的,其信号流程图如下图:二、 工作流程:本系统要求铲车动作过程:铲起→ 向前 0.5米 → 左转 90 度后,向前 0.5 米 → 右转 90 度后,向前 0.5 米 →右转 90度后,后退 0.5 米 → 放下。

其工作路径图如下:图一:工作路径图第三部分:系统设计三、控制过程:1、铲车停在起始点,按下SB1开关,开始启动,铲车铲起物体。

2、铲起物体到位时触发SQ1,停止铲起,铲车前进。

3、经过0.5米铲车触发SQ2,停止前进,开始左转。

4、左转到位触发SQ3,左转停止,开始前进。

5、经过0.5米铲车触发SQ4,停止前进,开始右转。

6、右转到位触发SQ5,右转停止,开始前进。

7、经过0.5米铲车触发SQ6,停止前进,开始右转。

8、右转到位触发SQ7,右转停止,开始后退。

9、后退0.5米后触发SQ8,后退停止,开始放下物体。

10、放下物体到位触发SQ9,放下动作停止,整个过程完成。

四、控制PLC电路的编制1、系统I/O分配表如下表:输入输出元件作用输入端口元件作用输出端口SB1 启动X000 KM1 铲起Y000 SB2 停止X001X002 KM2 放下Y001 SQ1 铲起停止开始前进SQ2 停止前进X003 KM3 前进Y002 开始左转SQ3 停止左转X004 KM4 后退Y003 开始前进X005 KM5 左转Y004 SQ4 停止前进开始右转X006 KM6 右转Y005 SQ5 停止右转开始前进X007SQ6 停止前进开始右转X010SQ7 停止右转开始后退X011SQ8 停止后退开始放下SQ9 停止放下X012I/O分配表2、PLCI/O口接线图如下图:图2:I/O口接线图第四部分:程序设计系统的程序设计如下:1、按下SB1,触发X000,Y000接通,KM1得电,铲车铲起:2、铲起到位,触发SQ1,X002常闭断开,Y000断开,KM1失电,停止铲起;X002常开闭合,Y002接通,KM3得点,开始前进:3、前进0.5米,触发SQ2,X003常闭断开,Y002断开,KM3失电,停止前进;X003常开闭合,Y004接通,KM5得电,开始左转:4、左转90度,触发SQ3,X004常闭断开,Y004断开,KM5失电,停止右转;X004常开闭合,Y002接通,KM3得点,开始前进:5、前进0.5米,触发SQ4,X005常闭断开,Y002断开,KM3失电,停止前进;X005常开闭合,Y005接通,KM6得电,开始右转:6、右转90度,触发SQ5,X006常闭断开,Y005断开,KM5失电,停止右转;X006常开闭合,Y002接通,KM3得电,开始前进:7、前进0.5米,触发SQ6,X007常闭断开,Y002断开,KM3失电,停止前进;X007常开闭合,Y005接通,KM6得电,开始右转:8、右转90度,触发SQ7,X010常闭断开,Y005断开,KM5失电,停止右转;X010常开闭合,Y003接通,KM4得电,开始后退:9、后退0.5米,触发SQ8,X011常闭断开,Y003断开,KM4失电,停止后退;X011常开闭合,Y001接通,KM2得电,开始放下:10、放下到位,触发SQ9,X012常闭断开,Y001断开,KM2失电,停止放下;系统动作结束:第五部分:元器件清单第六部分:总结在现在的工业中,PLC在工业自动化中现已经成了必不可少的一部分,所以能够使用好PLC对于我们来说是非常重要的,这次PLC课程设计就是一次绝好的锻炼机会。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宇部350G压铸机PLC的电气控制设计毕业设计(论文、作业)毕业设计(论文、作业)题目:宇部350G压铸机PLC电气控制设计分校(站、点):xxxxxx年级、专业:机械设计制造及自动化教育层次:本科学生姓名:xxx学号:惺惺惜惺惺xxx指导教师:xxx完成日期:2013-6-2注意:所有填写内容都必须居中,且下划线最右边要对齐。

页码从目录开始。

目录内容摘要和关键词IAbstract and Key words 2文献综述Ⅲ一.宇部350G型压铸机概述1(一)宇部350G型压铸机定义、发展及特点11.宇部350G型压铸机定义12.宇部350G型压铸机发展13.宇部350G型压铸机特点1(二) 宇部350G型压铸机组成11.宇部350G型压铸机合模部件12.宇部350G型压铸机压射部件13.宇部350G型压铸机NCL型给汤机部件2(三)压铸机工作原理2(四)毕业设计目 2二. 宇部350G型压铸机NCL型给汤机概述3(一)宇部350G型压铸机NCL型给汤机定义、发展及特点31.宇部350G型压铸机NCL型给汤机定义32.宇部350G型压铸机NCL型给汤机发展33.宇部350G型压铸机NCL型给汤机特点3(二)宇部350G型压铸机NCL型给汤机工作原理3(三)宇部350G型压铸机NCL型给汤机PLC功能及应用3(四) 宇部350G型压铸机NCL型给汤机手动流程4(五) 宇部350G型压铸机NCL型给汤机械手主要电器部件型号规格4(六) 宇部350G型压铸机NCL型给汤机械手主要技术参数5(七) 宇部350G型压铸机NCL型给汤机参数设计与使用方法51.宇部350G型压铸机NCL型给汤机给汤量调节52.宇部350G型压铸机NCL型给汤机注汤速度调节63.宇部350G型压铸机NCL型给汤机汤面见出棒调节6三.宇部350G型压铸机NCL型给汤机硬件设计6(一) 宇部350G型压铸机NCL型自动给汤机硬件回路设计61.宇部350G型压铸机NCL型给汤机操作电源回路设计62.宇部350G型压铸机NCL型给汤机变频器工作正常否设计73.宇部350G型压铸机NCL型给汤机汤面检测回路设计74.宇部350G型压铸机NCL型给汤机安全回路设计75.宇部350G型压铸机NCL型微动开关和编码器位置说明及PLC回路设计86.宇部350G型压铸机NCL型给汤机选择PLC型号计 8四. 宇部350G型压铸机NCL型给汤机软件设计8(一) 宇部350G型压铸机给汤机PLC系统软件设计81. 宇部350G型压铸机手动运转回路设计82. 宇部350G型压铸机自动运转回路设计103. 宇部350G型压铸机控制流程图设计144. 宇部350G型压铸机制定系统抗干扰措施14(二) 宇部350G型压铸机给汤机PLC应用系统设计151. 宇部350G型压铸机给汤机工艺要求设计方案152. 宇部350G型压铸机给汤机控制要求设计方案15五.设计结论 17附录17参考文献24致谢25要求:目录后要空行,字体大小,目录一、两、三级目录标号,以及虚线等均需和样本一样,页码右对齐。

目录(字体黑体三号加粗),标题(宋体小四)内容摘要(黑体小二居中)根据工业现场需要和可编程控制器(PLC)自身特点,该设计为基于宇部350G卧室冷室压铸机NCL型自动给汤机PLC 控制系统。

在这个设计中,本设计采用欧姆龙公司PLC 系列可编程控制器为例。

结合了书籍和资料,说明了PLC工作原理、软件使用方法、给汤机PLC硬件系统设计及给汤机PLC软件系统设计。

实现了对压铸机NCL型自动给汤机系统控制。

在该设计中,给汤机PLC作为主机,压铸机概况作为从机,构成基于压铸机NCL型给汤机PLC控制,完成对压铸机NCL型给汤机整个工艺流程控制,可反映给汤机在整个设计过程工作状况。

(宋体小四)(空行)关键词:(黑体四,冒号,顶格写)可编程控制器;压铸机;NCL型给汤机(顶格写。

黑体小四,中间分号,有空格)AbstractAccording to the needs of industrial field programmable controll er (PLC) and their own characteristics, the design is based on the ube 350 g bedroom cold chamber die casting machine NCL type automatic to soup machine PLC control system. In this design, the design adopts omron PLC series programmable controller as an example. Is a combin ation of books and materials, illustrates the working principle of PLC, software usage, for soup machine PLC hardware system design and for soup machine PLC software system design. For die casting machine N CL type automatic machine system control to soup. In this design, to s oup machine PLC as the host, from machine, die-casting machine profil es as composition based on die casting machine of NCL to soup machi ne PLC control, complete the die casting machine of NCL to soup mac hine of the whole process of control, can reflect to the soup machine work condition in the design process.Key words : Programmable controller; Die casting machine; NC L model machine for soup文献综述(黑体小二居中)宇部350G压铸机PLC电气控制设计参考文献概述冷室压铸机是用锌、铜、铝合金等金属为原料,在一定工艺下将熔融金属压铸成金属件机器,属精密压铸机械,主要用于工业部门大批量生产合金精密零件。

压铸机PLC电气控制优势正在逐渐为人们所认识。

很多专家对压铸机PLC电气控制系统从不同角度进行了深入研究。

韩红彪主编·电气控制系统设计·电子工业出版社·2011-04《压铸机电气控制系统设计》一书,以及汪志锋主编·《压铸机自动控制器原理与应用》·西安电子科技大学出版社·2004。

这一书是撰写本文重要参考。

韩红彪主编·电气控制系统设计·电子工业出版社·2011-04《压铸机电气控制系统设计》一书介绍了压铸机常用低压电器结构与工作原理、压铸机基本控制电路和典型控制电路基础上,着重阐述了继电器-接触器控制系统设计方法,讨论了可编程控制器组成与工作原理、硬件和软件系统及其应用,最后介绍了变频调速原理和设计要点。

内容包括:绪论,常用低压电器,基本控制电路,典型电气控制系统分析,继电器-接触器控制系统设计,可编程控制器及其应用,电气调速系统与变频器等。

《电气控制系统设计》从设计电气控制系统角度出发,既保留了传统电气控制技术内容,又在详细介绍各种电器性能、选用原则与方法基础上,讲述先进可编程控制器与应用技术,变频调速原理与变频调速系统设计要点等,展现了电气控制技术与计算机技术互相融合、综合化和开放性发展趋势,体现了实用性与先进性。

《电气控制系统设计》可作为高等学校机械设计制造及自动化、机电一体化等相关专业本科教材和应用型本科院校机械工程类专业教材,也可作为从事电气控制系统设计工程技术人员学习和参考用书。

汪志锋主编·《压铸机自动控制器原理与应用》·西安电子科技大学出版社·2004。

这一书是撰写本文重要参考。

压铸机可编程控制器(PL C)是综合了计算机技术、自动控制技术和通信技术一种新型、通用自动控制装置。

它具有功能强、可靠性高、使用灵活方便、易于编程以及适于在工业环境下应用等一系列优点,在工业自动化、机电一体化、传统产业技术改造等方面应用越来越广泛,已成为现代工业控制三大支柱之一。

机电一体化系统设计是一个重要实践性环节。

学习压铸机机电一体化系统总体设计方案拟定、分析与比较方法。

通过对机械系统设计,掌握几种典型传动元件与导向元件工作原理、设计计算方法与选用原则。

通过掌握交流、步进伺服进给系统、增量式旋转编码器、直线光栅等。

通过对控制系统设计,掌握一些典型硬件电路设计方法和控制软件设计思路;如控制系统选用原则、CPU选择、存储器扩展、I/O接口扩展、A /D与D/A配置、键盘与显示电路设计等,以及控制系统管理软件、伺服电动机控制软件等。

培养学生独立分析问题和解决问题能力,学习并初步树立“系统设计”思想。

锻炼提高学生应用手册和标准、查阅文献资料以及撰写科技论文能力自适应控制理论基础、连续时间系统模型参考自适应控制、离散时间系统模型参考自适应控制、自校正控制、变结构控制、混合自适应控制。

对象具有未建模动态时混合自适应控制、非线性控制对象自适应控制、模糊自适应控制、自适应控制应用。

(空行)宇部350G压铸机PLC电气控制设计(空行)一.宇部350G压铸机概述(四号黑体)(一)宇部350G压铸机定义、发展及特点(小四号黑体)1.宇部350G型压铸机定义压铸机是用锌、铝合金、铜等金属为原料,在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件一种工业机械。

(正文小四号宋体)2.宇部350G型压铸机发展1850年宇部公司制造了第一台用压铸法把铅铸成活字压铸机,标志着压铸“黄金时代”开始。

1860年,日本人用一台手动压铸机生产了机械式计算机零件1871年日本人发明了一种既有原始热室压铸机压射机构,又有模具可以水平移动压铸机,90年代日本宇部公司设计了全自动350G型压铸机设计,如图所示为宇部350G型冷室压铸机。

图1 宇部350G压铸机示意图3.宇部350G压铸机特点日本宇部压铸机。

该产品具有高刚性、高稳定性、高填充力等特点,充分实现无涨模、无飞边压铸,保证铸件内外部质量,延长设备使用寿命。